钢包全程加盖技术

转炉炼钢厂钢包全程加盖技术开发与应用

表 1 典型直上钢种加盖与不加盖效果对比

不加盖

加盖

加盖 与不加盖对比

钢温度 前温度 钢温降 钢氧 钢温度 前温度 钢温降 钢氧 钢温降 钢氧 /℃ /℃ /℃ /10-6 /℃ /℃ /℃ /10-6 /℃ /10-6

上钢种 673.6 596.1 7.5 58 653.7 586.4 7.3 28.9 10.2 129.1

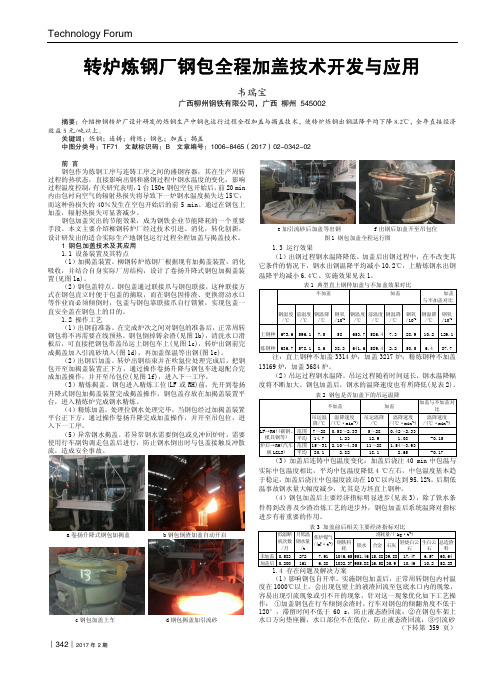

a 卷扬升降式钢包加揭盖

b 钢包倒渣加盖自动开启

c 钢包加盖上车

d 钢包揭盖加引流砂

e 加引流砂后加盖等出钢

f 出钢后加盖开至吊包位

图 1 钢包加盖全程运行图

1.3 运行效果

(1)出钢过程钢水温降降低。加盖后出钢过程中,在不改变其

它条件的情况下,钢水出钢温降平均减小 10.2℃,上精炼钢水出钢

温降平均减小 6.4℃。实施效果见表 1。

温事故钢水量大幅度减少,尤其是方坯直上钢种。

(4)钢包加盖后主要经济指标明显进步(见表 3),除了铁水条

件得到改善及少渣冶炼工艺的进步外,钢包加盖后系统温降对指标

进步有着重要的作用。

表 3 加盖前后相关主要经济指标对比

低温断 月低温 焦炉煤气

机次数 钢水量 /(m3·t-1) 钢铁料

/月 /t

耗

铁水

炼钢种 636.7 578.1 8.6 38.3 641.6 589.4 2.2 50.5 6.4 87.7

注:直上钢种不加盖 3314 炉,加盖 3217 炉;精炼钢种不加盖

13169 炉,加盖 3684 炉。

(2)吊运过程钢水温降。吊运过程随着时间延长,钢水温降幅

度将不断加大。钢包加盖后,钢水的温降速度也有所降低(见表 2)。

水口方向垫座圈,水口部位不在低位,防止液态渣回流;③引流砂

炼钢“一罐到底”和“大包全程加盖”高效低耗生产实践

炼钢“一罐到底”和“大包全程加盖”高效低耗生产实践摘要:本文重点介绍了龙钢炼钢“一罐制”工艺在120吨转炉的运行实践和大包全程加盖运行效果,充分挖掘热量效益的同时,降低了生产成本。

通过设备升级改造和生产组织优化管理,加上“铁钢智能管控系统”智能管控平台的运行,解决了铁水供应模式中遇到的相关难题,确保“一罐制”模式高效运转,入炉铁水温度由1350℃提高至1400℃,有力支撑了钢铁料消耗的降低和能源、耐材、人力资源成本的降低;大包全程加盖高效运行,充分挖掘热量效益,出钢温度降低15℃,取消了钢包在线烘烤装置,节约了煤气消耗,促进关键技术指标的提升和生产成本的降低,有效推进绿色环保经济冶炼。

关键词:一罐到底大包加盖温度效益低耗环保经济冶炼1.实施“一罐到底”和大包全程加盖工艺的优越性钢铁企业生产过程,工序热量管控是钢铁企业一直以来降本增效挖潜的热点问题和效益提升的关注点。

铁水“一罐到底”工艺在钢铁行业是铁钢界面中的一种铁水供应技术。

该工艺具有投资少,低耗,环保等优势,其核心是炼铁高炉产出铁水,通过运输后直接兑入转炉的工艺技术,取消了铁水包和混铁炉的运行,因铁水不需要进行二次兑铁操作,可以避免造成过多的热量流失、兑铁洒铁及环境污染的现象;大包全程加盖工艺的实施,实现了钢包全程加盖,降低了钢包运行过程热量损失,降低了耐材费用和能源介质消耗,减少了除尘等设备的运行费用,从而取得了显著的经济效益。

1.1热量损失降低转炉冶炼过程中热量来自于铁水中的物理热和化学热,化学热在基本稳定的情况下,铁水的物理热对转炉冶炼操作的平稳性起到了重要的作用,铁水温度低会相对造成转炉供氧量增加、吹损大,钢铁料消耗升高,影响钢水质量等不良后果。

因此,通过一罐制的工艺实施、大包全程加盖工艺的实施,能够实现减少工序温降,达到将热量转换成效益的目的。

1.2减少烟尘排放铁水罐进入炼钢新区后,从兑铁槽进入混铁炉并从混铁炉兑入铁水包的过程中会在空气中产生大量的烟尘,作业过程中需要运行除尘系统。

炼钢厂 钢包加盖操作规程

山西建邦集团有限公司钢包加揭盖操作规程编制:审核:批准:版次:受控状态:发放编号:2015年4月09日发布2015年4月10日实施山西建邦集团有限公司炼钢厂1目的为了规范钢包加揭盖设备的操作,使操作人员掌握设备操作原理及生产技术参数,以确保操作规范化、标准化,特制定本规程。

2适用范围本规程适用于通才炼钢厂钢包加揭盖设备的生产操作。

3术语/定义3.1术语:技术术语使用公司技术文件规定的标准术语3.2定义4工作内容及要求钢包加揭盖装置采用平行四边形“”操作手法,其中上下平行边为钢包车及钢包加揭盖装置执行小车水平运动轨迹,左右平行边为钢包加揭盖装置执行小车升降运动轨迹。

4.1钢包揭盖操作4.1.1带有钢包盖的钢包,由钢包车运送,前往炉前等待出钢,此时钢包加盖装置的吊钩处于最上位且平移液压缸活塞杆处于全伸出状态。

4.1.2待要出钢时,开动钢包车到钢包加盖装置斜下方(中心偏西约100mm)“收回”按钮至活塞杆动作完成,既执行该操作方法的上斜线边轨迹。

4.1.3收回,此时吊钩位置处于下限状态,既执行该操作方法的右竖线边轨迹。

4.1.4操作钢包车控制手柄“返回”按钮,使揭盖装置的吊钩完全进入耳轴停止操作,点动钢包车控制手柄“返回”按钮,使揭盖装置吊钩处于斜拉状态(约20°),既执行该操作方法的下斜线边轨迹。

4.1.5脱离钢包车,既执行该操作方法的左竖线边轨迹。

4.1.6禁止起吊包盖,应立即联系当班维修工处理,以防设备故障扩大化。

4.2钢包加盖操作钢包加盖操作过程为逆向揭盖过程,即按照过程的镜像过程。

210t转炉厂钢包全程加盖装置的应用

环境恶劣 , 温 降较大; 还有一部分采用不揭 盖热 修, 这样 不利 于观 察耐材 侵蚀 , 钢包 内情 况无 法 掌

握 。我厂采 用 半开 盖 方式 解 决 以上 各利, 问题 , 仳

得其他钢厂借鉴。

2 设备操作工艺

涟钢 2 1 0转 炉 厂 钢 包 加 揭 盖 布 置 如 图 1所

盖系统进行 加 盖保温 , 揭 盖工作 。只有 在遇 到 长达几个 小时 的钢包 等待或 大修 钢包 , 钢包 才

需 要 烘烤 预热 。

失效 , 且本身不便 于安装对环境敏感的电气控制 部件 和传感 器 , 不 能精 确制 动 , 通过 在轨 道两 侧 布

设非 接触 式 的红外 线 发 射 器实 现 钢 包 车 的 定位 , 提 高加揭 盖定位 的 准确性 。 c .半 开 盖 热 修 维 护方 式 确 保 钢 包 维 护 。 内热修钢 包 时部分 采 用 卷 扬 全 打 开盖 维 修 , 这 样

热辐 射 速度 非 常快 , 尤 其 是 空包 状 态 下 。在 生 产

后, 对 钢包 口积渣 厚度 要实行 较严 格管 理 , 每次进 行钢 包水 口清理 作_ q k H  ̄ , 顺便 清 理包 口积渣 , 确保

包 口积渣 厚度 不能高 于 2 0 0 m m。

因改造过 程 中条 件 限制 , 使得该套设备有 一

挂 钩式 。该种 方 式通 过 液 压缸 驱 动设 备 横 移 、 升

降 实现加 揭盖 功能 , 系统运 行更平 稳 。

b .钢包 车 红外 线 定 位 指 示 。挂 钩 式 加 揭 盖 方 式对 钢包 车停 车位 置要 求 较 严格 , 而钢 包 车 长 期 工作 在高 温 、 红 渣 的恶 劣环 境下 , 制 动部 件 极易

钢包加盖施工方案(3篇)

第1篇随着我国经济的快速发展,基础设施建设日益增多,钢包加盖施工作为一项重要的基础设施工程,在公路、铁路、桥梁等领域的应用越来越广泛。

钢包加盖施工具有施工速度快、质量可靠、适应性强等优点,能够有效提高道路、桥梁等基础设施的安全性和使用寿命。

本文针对钢包加盖施工,制定一套详细的施工方案,以确保工程顺利进行。

二、工程概况1. 工程名称:XX公路钢包加盖工程2. 工程地点:XX省XX市XX公路3. 工程规模:全长XX公里,钢包加盖段长XX公里4. 工程内容:钢包加盖、路面修补、排水设施改造等5. 工程工期:XX个月三、施工方案1. 施工准备(1)组织机构成立钢包加盖工程指挥部,下设施工、技术、质量、安全、物资、后勤等职能部门,明确各部门职责,确保工程顺利进行。

(2)施工队伍选用具有丰富施工经验的施工队伍,确保施工质量。

(3)施工材料选用符合国家标准的钢包、水泥、砂石、钢筋等施工材料,确保工程质量和使用寿命。

(4)施工设备配置足够的施工设备,如挖掘机、装载机、压路机、摊铺机、焊接设备等,确保施工进度。

2. 施工工艺(1)施工流程①钢包加固:对原有钢包进行加固处理,确保钢包稳定。

②钢包加盖:根据设计要求,采用钢包加盖结构,确保加盖结构牢固、美观。

③路面修补:对损坏路面进行修补,确保路面平整、坚实。

④排水设施改造:对原有排水设施进行改造,提高排水能力。

(2)施工要点①钢包加固:采用焊接或螺栓连接方式,对钢包进行加固处理,确保钢包在施工过程中稳定。

②钢包加盖:根据设计要求,采用钢包加盖结构,确保加盖结构牢固、美观。

加盖材料选用防腐、耐磨、耐候性强的钢材。

③路面修补:采用沥青混凝土或水泥混凝土进行路面修补,确保路面平整、坚实。

④排水设施改造:对原有排水设施进行改造,提高排水能力。

改造内容包括:更换排水管道、增设排水井、改造排水沟等。

3. 施工方法(1)钢包加固①清理钢包表面,去除锈蚀、油污等杂质。

②根据加固要求,焊接或螺栓连接加固件。

钢包全程加盖技术

钢包全程加盖技术近年来,由于金融危机钢铁企业产能过剩,大型钢铁企业利润逐渐减少,甚至出现逐年亏损的局面,随着连铸工艺发展,生产工艺的结构优化及节能降耗成为发展趋势,如何提高操作水平、减少钢包浇注过程温降(降低出钢温度),成为各个钢企近来研究的重要课题。

控制钢水在运输,精炼及浇注过程温降,已越来越成为近阶段炼钢行业革新的关键因素。

钢包热状态变化也是转炉制定钢水温度补偿制度的重要因素之一。

钢包在运输、精炼、浇注过程中,主要热损耗有两个途径:一是通过钢包内衬材料的热传导,二是上部钢水与空接触的热传导和热辐射。

钢包在周转使用过程中加上钢包盖后,对于钢包的散热起到很好的保护作用,也是钢包周转过程中的热状态更加趋于稳定,为准确控制钢包温度和温降创造条件,同时也进一步降低了钢包在周转过程的热损失。

从上世纪九十年代开始,轻质浇注料就开始兴起,早期的轻质浇注料主要是用粉煤灰、漂珠、陶粒纤维、高铝轻质骨料等作为骨料粉料生产轻质浇注料,但在使用过程中,其使用温度较低、热震稳定性较差、强度较低制约了他们的发展。

我们研发的轻质高强浇注料以矾土基刚玉空心球为轻质骨料,高温水泥为结合剂,均化矾土细粉为基质,引入功能添加剂,增强了浇注料的抗热震稳定性,增强了浇注料的高中低温的抗折抗压强度,其相关的技术指标如下:由于其良好的抗热震稳定性及隔热性能,该浇注料适用于钢包永久层保温,钢包包盖保温等。

耐火纤维板的性能指标耐火纤维棉的性能指标对三钢钢包包盖的使用温度、使用环境详细了解以后,结合轻质高强浇注料的特点和性能,将钢包盖衬里结构确定为易损部位(钢水辐射较强的包盖中心部位,直径大约为1.5米)使用120mm的轻质高强浇注料,20mm的耐火纤维板;其他部分采用纤维毯50mm或者20mm的纤维板加上90mm轻质高强浇注料,其中,热面为轻质高强浇注料、冷面采用纤维毯或纤维板。

锚固件多采用角Y型结构形式,材质选用1Cr18Ni9Ti,分布间距为200mm,锚固件总高度不同部分分别为70mm、50mm。

谈转炉炼钢厂钢包全程加盖技术开发与应用 刘辉

谈转炉炼钢厂钢包全程加盖技术开发与应用刘辉摘要:在炼钢生产中,钢包是盛装、运输钢水并进行相应二次冶金的容器。

钢包在周转使用过程中加上钢包盖后,对于钢包的散热可起到很好的保护作用,也可使钢包周转过程中的热状态更加趋于稳定,可为准确控制钢包温度和温降创造有利条件,同时也可进一步降低钢包在周转过程中的热量损失,具有一定的节能降耗作用。

关键词:钢包;全程加盖工艺;实施;运用;炼钢生产中钢包全程加盖技术与发展,通过现场钢包盖使用前后数据的对比,为适应目前钢铁企业节能减排的要求,实现高效、低成本、低排放、绿色炼钢生产目标提供有益借鉴。

一、概述钢包作为炼钢工序与连铸工序之间的盛钢容器,为了确保连铸钢坯的正常生产及产品质量,钢水浇筑温度必须严格控制在可浇范围内,通过减少钢包运输过程中的热损失,降低转炉出钢温度,达到节能降耗及环境污染的目的。

钢包在运输过程中,热量损失主要有三种途径:一是直接与空气之间的热传导和热辐射(特别是空包);二是通过钢包外壁与空气之间的热交换;三是耐材自身吸收储存钢水热量。

目前国内钢厂为了确保连铸钢水温度,主要改善钢水出钢工序的温度控制,对运输过程温度控制较少,一般采取钢包在线烘烤、缩短钢包热周转期、优化耐材结构、钢水表面加保温剂和浇增加大包回转台包盖等手段来减少钢水温降。

虽采取以上手段,但炼钢过程钢水温度控制精确能力非常有限,并耗费大量能源。

对国内某钢厂钢包温度数据统计分析:当钢液面裸露时,150 t钢水从转炉后测温运输到连铸回转台,时间3-4 min,钢水温度从1610℃降到1 595.7℃;而钢水表面被覆盖剂完全覆盖时,钢水温度降低仅为5.2℃,由此看出钢液表面热损失是导致钢水温度降低的主要原因。

150t钢包浇铸完后,前20 min内由包衬向空气的辐射热损失将导致下一炉钢水温度损失达15℃,而这种热损失的40%发生在空包开始后的前 5 min。

通过在钢包上加盖,热交换和热辐射损失可显著减少。

钢包全程加盖设备与工艺研究现状

钢包全程加盖设备与工艺研究现状刘晓峰(重庆钢铁股份有限公司炼钢厂重庆400081)摘要:通过大量文献调研,介绍了炼钢生产中钢包全程加盖设备与工艺研究现状,为重钢环保搬迁改造,落实国家节能减排政策,建设低成本洁净钢平台,实现绿色、环保、高效生产提供有益借鉴。

关键词:钢包,全程加盖,设备与工艺,重钢,借鉴The whole equipment and craft affixed to theladle research statusLiu Xiaofeng(Chongqing Iron and Steel Co., Steel Plant Chongqing 400081,China)Abstract :Through the literature available, introduced in the steelmaking ladle stamped with equipment and technologies for environmental research situation, for chongqing iron and steel company, to carry out the national environmental move transformation energy saving and emission reduction policy, construction low cost clean steel platform to realize green, environmental protection, high efficiency production provides useful reference.Key words :ladle,stamped with the whole,equipment and technology,Chongqing Iron and Steel,reference1 前言钢包作为炼钢工序与连铸工序之间的盛钢容器,其在生产周转过程的热状态,直接影响出钢和盛钢过程中钢水温度的变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢包全程加盖技术

近年来,由于金融危机钢铁企业产能过剩,大型钢铁企业利润逐渐减少,甚至出现逐年亏损的局面,随着连铸工艺发展,生产工艺的结构优化及节能降耗成为发展趋势,如何提高操作水平、减少钢包浇注过程温降(降低出钢温度),成为各个钢企近来研究的重要课题。

控制钢水在运输,精炼及浇注过程温降,已越来越成为近阶段炼钢行业革新的关键因素。

钢包热状态变化也是转炉制定钢水温度补偿制度的重要因素之一。

钢包在运输、精炼、浇注过程中,主要热损耗有两个途径:一是通过钢包内衬材料的热传导,二是上部钢水与空接触的热传导和热辐射。

钢包在周转使用过程中加上钢包盖后,对于钢包的散热起到很好的保护作用,也是钢包周转过程中的热状态更加趋于稳定,为准确控制钢包温度和温降创造条件,同时也进一步降低了钢包在周转过程的热损失。

从上世纪九十年代开始,轻质浇注料就开始兴起,早期的轻质浇注料主要是用粉煤灰、漂珠、陶粒纤维、高铝轻质骨料等作为骨料粉料生产轻质浇注料,但在使用过程中,其使用温度较低、热震稳定性较差、强度较低制约了他们的发展。

我们研发的轻质高强浇注料以矾土基刚玉空心球为轻质骨料,高温水泥为结合剂,均化矾土细粉为基质,引入功能添加剂,增强了浇注料的抗热震稳定性,增强了浇注料的高中低温的抗折抗压强度,其相关的技术指标如下:

由于其良好的抗热震稳定性及隔热性能,该浇注料适用于钢包永久层保温,钢包包盖保温等。

耐火纤维板的性能指标

耐火纤维棉的性能指标

对三钢钢包包盖的使用温度、使用环境详细了解以后,结合轻质

高强浇注料的特点和性能,将钢包盖衬里结构确定为易损部位(钢水

辐射较强的包盖中心部位,直径大约为1.5米)使用120mm的轻质

高强浇注料,20mm的耐火纤维板;其他部分采用纤维毯50mm或者

20mm的纤维板加上90mm轻质高强浇注料,其中,热面为轻质高强

浇注料、冷面采用纤维毯或纤维板。

锚固件多采用角Y型结构形式,

材质选用1Cr18Ni9Ti,分布间距为200mm,锚固件总高度不同部分

分别为70mm、50mm。

以三钢闽光二炼钢厂钢包加盖为例:全程钢包自动加盖系统给

钢包加盖后,经测定,可使出钢温度降低8℃--15℃,钢包在运输、

静置过程中能使钢水的温降8--15℃,特别是不加盖的空包。

以三

钢闽光二炼钢一个120吨的钢包空包为例:在20分钟内能使下一

炉钢水冷却17℃--19℃。

所以,为了保持浇注温度不变只能提高转

炉出钢的温度,而这措施又带来很大的能耗和物料损耗。

以三钢闽光二炼钢厂使用轻质高强浇注料加盖为例:全程钢包

自动加盖系统使用轻质高强浇注料后,经测定,可使出钢温度降低

8℃--15℃,钢包在运输、静置过程中能使钢水的温降8--15℃,特

别是不加盖的空包。

以三钢闽光二炼钢一个120吨的钢包空包为例:

在20分钟内能使下一炉钢水冷却17℃--19℃。

所以,为了保持浇

注温度不变只能提高转炉出钢的温度,而这措施又带来很大的能耗

和物料损耗。

钢包加盖使用轻质高强浇注料与不加盖同期的钢包温降比较

出钢至精炼到精炼温度

时间(分钟) ℃

6

1590 6

1580

精炼进站至出站时间(分钟) 精炼出

站温

度℃

精炼出站至连铸

开浇时间(分钟)

中包温度

℃

铸机停浇至重新座

转炉时间(分钟)

钢包周期

不加钢包盖25 1567 17 1540 48 148 使用轻质高强浇

注料加盖

25 1560 16 1550 45 144

由以上表可知,出钢到精炼结束这一过程钢包使用轻质高强浇注料加盖与不加盖的钢水温降相比,使用轻质高强浇注料温降是90℃,不加盖的温降是99℃。

这一阶段的温降相差9℃,但是从精炼结束到

中包这一阶段看,不加盖比使用轻质高强浇注料做包盖温降高17℃。

使用轻质高强浇注料包盖空置时间在4小时以内,不用进行离线烘烤,可以坐包在转炉使用,使用轻质高强浇注料加盖后空置时间9

小时空包温度只下降300℃。

加盖后不用钢包覆盖剂。

其他厂家钢包包盖浇注料使用重质浇注料,使用到250炉次左右更换包盖,而使用轻质高强浇注料寿命一般为350炉次以上,最高可

用到600炉次。

使用轻质高强浇注料的优点

(1)具有隔热性、绝热性能好,抗热震和机械震动等优良特性。

(2)重量轻,平均体积密度仅为1.75g/cm3,用以取代传统的重质

耐火材料,能有效的强化钢包盖绝热结构,有效的降低钢包盖传动结

构的承重载荷。

(3)钢包盖衬里整体结构均匀;施工方便、易修补。

使用钢包盖轻质高强浇注料结构,确保了钢包盖自动化系统的正常运转,可使钢包盖在近乎整个钢包使用循环周期内都始终在钢包上,由此带来的效益包括:

(1)大大提高了钢包盖的使用寿命,从重质浇注料的不到300炉次提高到450炉次左右,降低了生产及维修成本。

(2) 降低了钢包内钢水的冷却速度和空包的冷却速度,钢水出炉温度可以被降低30到40℃,可免除周转钢包在线预热。

(3) 减少钢水在钢包内的温度波动,减少钢包内的废钢产生,提高了产品的质量。

(4) 降低能源消耗,改善了车间操作人员的工作环境。

(5) 可实现的吨钢费用节约一般在20至25元之间,每100万吨钢可节支800万至1300万元。

(6) 节能减排。

转炉出钢吹氧升温按5Nm3℃吨钢计算,温度提高10℃,年产500万吨钢厂节约氧气用量25000万Nm3。

在线烘烤焦炉煤气升温按400 Nm3/h烘烤20 min,年产500万吨钢厂节约烘烤煤气量4000万Nm3。

转炉出钢降温10℃减少烟气排放25000万Nm3/h。

钢包烘烤减少烟气排放6000万Nm3/h。