abaqus二维切削结论

二维正交铣削加工有限元仿真分析

nt lm e ta ay i s fwa eABAQUS,h a e ieee n n l ss ot r t ep p r

smul t s a a l z s he r n o he t e s i a e nd na y e t t e ds f t s r s , s r i a li g f r e o he wo k e e i he 2 t an nd miln o c ft r pic n t D miln o e s li g pr c s .The c nt a t t he c nc r d e — o r s o t o e ne x itng c t i h o y S O St r ndsa et u . s i u tng t e r H W he t e r r e Ke r : WO — di e i na iln FEAS; y wo ds t m nso lm li g; ma e i lf iu e; te sa t a n t ra al r s r s nd s r i

动 对模 拟过程 的影 响 , 且 因刀 具 锋利 而 忽 略 了后 并

0 引 言

自2 O世纪 9 O年 代 以来 , 国外 数 控铣 削 加 工 呈

刀 面对 已加工 表 面的影 响 。第 3 假设保 证 了切削 个

模 拟过程 的稳 定性 。 正 交 切 削 加 工有 限 元 模 拟模 型 如 图 1 示 , 所 在

合有 限元 分析软 件 A AQUS中材料 的 失效 与 切屑 B 分 离准则 , 拟 了二 维铣 削加 工过程 中工件 的 应 力、 模

应 变和铣 削 力的 变化 趋 势 , 与相 关切 削加 工 理 论对 比 分析 , 明其 变化 趋势是 正确 的 。 说

abaqus切削模拟教程

对整个零件进 行自适应网格

对零件的每条边 分布种子

网格控制,单元形状

指派网格单元类型 控制单元属性

执行网格划分

abaqus切削模拟教程

7

Abaqus零件网格划分

零件CHIP网格划分:

点击 ,选择上 长边,进行边布种 ,确定

弹出图中,选择 按个数补种,单元数 250

接下来,以相同方式按 顺时针布种,数目分别 为6,20,6,250,20,20

3.同理,赋予其他零件对应的截面属性

abaqus切削模拟教程

19

Abaqus模型装配

常用操作:

导入模型 阵列

平移实例

旋转实例

合并、切割实例

abaqus切削模拟教程

20

Abaqus模型装配

1.点击

,导入零件

2.点 ,选择实例‘WORKPIECE-MESH’, 选右上角作‘起点’,‘JOINT_MESH’右 下角作终点确定

abaqus切削模拟教程

26

Abaqus定义表面与接触

定义接触性质:

类似操作分别定义接触 PROCESS_CON:增加‘生热’

THIRD_CON:摩擦改为零

abaqus切削模拟教程

27

Abaqus定义表面与接触

定义接触对: 总共有5对接触

1.点 ,选择接触的2个面‘CHIP_BOT’ ‘CHIP_TOP’,力学接触为罚接触 ,接 触属性为Initial_on

4.在道具右上创建一个参考点, 5.其他零件生成网格零件

便于施加载荷和输出切削力

如图

abaqus切削模拟教程

11

Abaqus赋予材料属性

常用操作:

创建材料,设置材料参数

金属切削实例教程(ABAQUS)

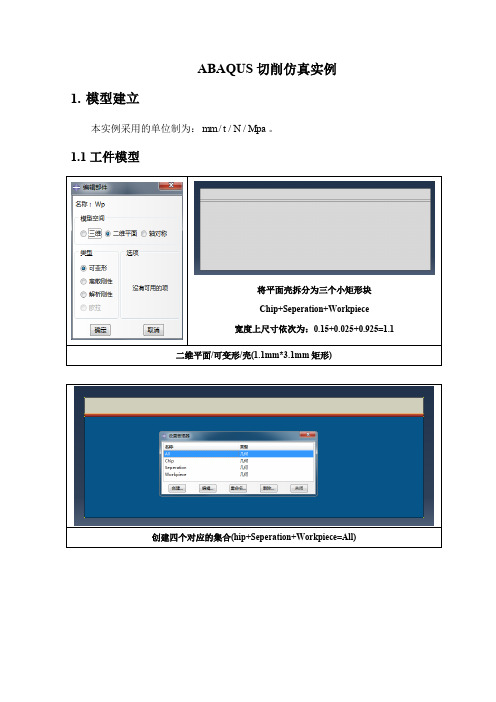

ABAQUS 切削仿真实例

1. 模型建立

本实例采用的单位制为:///mm t N Mpa 。

1.1工件模型

将平面壳拆分为三个小矩形块 Chip+Seperation+Workpiece

宽度上尺寸依次为:0.15+0.025+0.925=1.1

1.2刀具模型

2.1工件属性设置

Steel-2CR13

Seperation 截面属性

Workpiece 截面属性

Chip 截面属性

Steel-2CR13S 剪切损伤

子选项

塑性

YW

材质属性

Tl 截面属性

2.3赋予截面属性的部件视图

3.网格划分

3.1工件网格划分

长边布种宽边布种

Seperation网格划分(种子布置:长(125)*宽(1),其它设置同Chip)

Workpiece网格划分(种子布置:长(125)*宽(38),其它设置同Chip)

3.2刀具网格划分

左侧边布种右侧边布种顶边布种底边布种

3.3生成网格部件

4.装配

5.分析步设定

6.1接触属性定义

6.2接触属性定义

后刀面

前刀面

Chip 右边和顶边

7.载荷和边界条件定义

8.提交作业

9.结果。

abaqus切削模拟教程

abaqus切削模拟教程

13

Abaqus赋予材料属性

创建材料GH4169的参数:

3.点‘力学’、‘塑性’,选择‘与 温度有关的数据’,赋予数据

4.设置线膨胀系数,,点‘力学’‘膨胀’

5.设置热传导率,点‘热学’‘传导率’, 输入数据

abaqus切削模拟教程

14

Abaqus赋予材料属性

创建材料GH4169的参数:

abaqus切削模拟教程

18

Abaqus赋予材料属性

赋予零件截面属性:

1.‘部件’栏点选‘CHIP_MESH’,点

2.选择整个零件确定后,赋予零件 截面属性‘Section_CHIP&WORK’

3.同理,赋予其他零件对应的截面属性

abaqus切削模拟教程

19

Abaqus模型装配

常用操作:

导入模型 阵列

36

Abaqus切削的改进

本次切削我认为还有以下有待改进的地方:

1.材料本构模型:本次使用的各向同性,但表示材料高应变速率 下的热粘塑性行为常用J-C模型

2.分离线:采用分离线分别赋予材料属性,但不符合实际 3.道具角度:为防止网格变形速率过大,刀具倾角都取得很小,有待改进

abaqus切削模拟教程

29

Abaqus定义边界条件和载荷

定义约束边界条件:

1.夹持工件:点

,命名Fix

_works,继续,区域选择‘ENCASTRE’

,选择完全固定

abaqus切削模拟教程

30

Abaqus定义边界条件和载荷

定义约束边界条件:

2.定义刀具移动:建边界‘Move-TOOL’, 载荷类型‘速度’,施加点选参考点,速 度大小,方向,幅值如下

基于Abaqus的钛合金切削仿真

二

Abaqus软件介绍

1978年,法国SIMULIA公司推出一款功能强大的有限元分析软件——Abaqus,它可以 完成简单的有限元分析和模拟非常庞大复杂的模型,尤其是解决工程中大型模型的高度非 线性问题[4]:

ABAQUS 主要分析模块

ABAQUS/CAE

ABAQUS/Standard ABAQUS/Explicit ABAQUS/CFD ABAQUS/View ABAQUS/Design ABAQUS/Aqua

三 基于abaqus的钛合金切削案例

3.2.2 模型计算及后处理

图3-11 切削中,不同刀具前角γa和进给速度下的切屑的温度分布(V=120m/min、摩擦系数ua=0.7。 (a)γa=15 ° 、f=0.06mm/rev (b) γa= — 6 ° 、f=0.06mm/rev (c)γa=15 ° 、f=0.1mm/rev (d) γa= — 4 ° 、f=0.1mm/rev

结论:刀具前角越大,进给速度越小,越不容易断屑,从而形成带状切屑,此时 切屑过程平稳,切削力波动小,已加工表面的表面粗糙度值较小。

三 基于abaqus的钛合金切削案例

3.2.2 模型计算及后处理

四

总结

1、钛合金在切削过程中,切削速度越小,进给量越小,刀具前角越大,越 不容易断屑,从而形成带状切屑,此时切屑过程平稳,切削力波动小,已加工 表面的表面粗糙度值较小。 2、用ABAQUS软件可以很好地模拟钛合金的切削过程,我们可以通过多次改 变某一参数,分析该参数对切削过程的影响,从而优化钛合金的切削过程。

3.2.2 模型计算及后处理

图3-7 scalar stiffness degradatio基于abaqus的钛合金切削案例

abaqus切削模拟教程[优质ppt]

![abaqus切削模拟教程[优质ppt]](https://img.taocdn.com/s3/m/046f6c0d0722192e4536f6a6.png)

Abaqus定义边界条件和载荷

定义元素集合:定义约束点和初始温度点的集合

Abaqus定义表面与接触

切换到‘相互作用’

定义接触面:

1.通过菜单、视图,只显 示零件CHIP

2.菜单栏,‘工具’‘创建面’

Abaqus定义表面与接触

3.表面命名为‘CHIP_BOT’ 选择如下红色边确定

4.其他表面定义(红色线)如下

CHIP_ALL

JOINT_BOT JOINT_TOP

WORK_TOP

刀具TOOL网格划分:

1.点击边布种,如图,按住shif选择前刀面 与后刀面,使用密度偏离布种

2.控制网格形状,三角形,技术自由

3.网格类型与前面类似

Abaqus零件网格划分

生成网格零件:

1.点击菜单栏‘网格’,选择 ‘创建网格部件’

2.取名‘TOOL-MESH’

3.确定,生成绿色的 网格零件

4.在道具右上创建一个参考点, 5.其他零件生成网格零件

2.点‘力学’、‘弹性’,设置 杨氏模量和泊松比

GH4169为合金钢,将会 赋予给未撕裂的切屑和工件

Abaqus赋予材料属性

创建材料GH4169的参数:

3.点‘力学’、‘塑性’,选择‘与 温度有关的数据’,赋予数据

4.设置线膨胀系数,,点‘力学’‘膨胀’

5.设置热传导率,点‘热学’‘传导率’, 输入数据

设置截面属性:

1.点 ,名称‘Section_CHIP&WORK’, 设置如下,继续,材料选择‘GH4169’

2.建‘Section_JOINT’,赋予 材料‘GH4169_FAIL’

3.建‘Section_TOOL’,赋予 材料‘TOOL_M’

Abaqus赋予材料属性

abaqus切削模拟教程课件

2.建‘Section_JOINT’,赋予 材料‘GH4169_FAIL’

3.建‘Section_TOOL’,赋予 材料‘TOOL_M’

Abaqus赋予材料属性

赋予零件截面属性:

1.‘部件’栏点选‘CHIP_MESH’,点

2.选择整个零件确定后,赋予零件 截面属性‘Section_CHIP&WORK’

GH4169为合金钢,将会 赋予给未撕裂的切屑和工件

Abaqus赋予材料属性

创建材料GH4169的参数:

3.点‘力学’、‘塑性’,选择‘与 温度有关的数据’,赋予数据

4.设置线膨胀系数,,点‘力学’‘膨胀’

5.设置热传导率,点‘热学’‘传导率’, 输入数据

Abaqus赋予材料属性

创建材料GH4169的参数:

Abaqus切削的改进

本次切削我认为还有以下有待改进的地方:

1.材料本构模型:本次使用的各向同性,但表示材料高应变速率 下的热粘塑性行为常用J-C模型

2.分离线:采用分离线分别赋予材料属性,但不符合实际 3.道具角度:为防止网格变形速率过大,刀具倾角都取得很小,有待改进

常用操作:

创建材料,设置材料参数

创建截面,将不同的材料 参数赋予到不同的截面上

指派截面,将不同的截面 赋予到不同的部件上

管理项,对左边对应项进 行编辑、复制、删除等管理

Abaqus赋予材料属性

创建材料GH4169的参数:

1.点击 ,材料名为GH4169, 点击‘通用’选择密度

2.点‘力学’、‘弹性’,设置 杨氏模量和泊松比

常用操作:

对整个零件进 行自适应网格 对零件的每条边 分布种子

网格控制,单元形状

指派网格单元类型 控制单元属性

(完整版)abaqus切削模拟教程

Abaqus零件网格划分

常用操作:

对整个零件进 行自适应网格 对零件的每条边 分布种子

网格控制,单元形状

指派网格单元类型 控制单元属性

执行网格划分

Abaqus零件网格划分

零件CHIP网格划分:

点击 ,选择上 长边,进行边布种 ,确定

弹出图中,选择 按个数补种,单元数 250

Abaqus赋予材料属性

创建材料GH4169的参数:

5.点‘热学’‘非弹性热份额’

6.点‘热学’‘比热’,输入参数

Abaqus赋予材料属性

创建材料GH4169_FAIL的参数:

1.点 ,选GH4169,‘复制’, 命名‘GH4169_FAIL’

2.选‘GH4169_FAIL’,点‘编辑’‘力学’ ‘延性金属损伤’‘剪切损伤’,破坏机

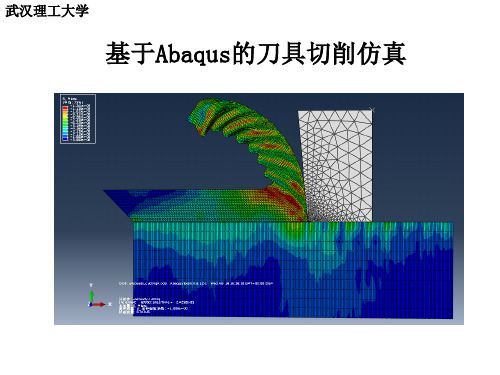

武汉理工大学

基于Abaqus的刀具切削仿真

Abaqus的功能介绍

• 线性静力学,动力学和热传导学 • 非线性和瞬态分析 • 多体动力学分析

Abaqus的界面介绍

切削模拟的假设条件

本文建立的金属切削加工热力耦合有限元模 型是基于以下的假设条件:

• 刀具是刚体且锋利,只考虑刀具的温度传导; • 忽略加工过程中,由于温度变化引起的金相组

Abaqus定义表面与接触

定义接触对: 总共有5对接触

1.点 ,选择接触的2个面‘CHIP_BOT’ ‘CHIP_TOP’,力学接触为罚接触 ,接 触属性为Initial_on

2,按相同方法,按实际接触 定义其他4对接触

3.定义刀具为刚性约束。在菜单中创建一个集合, 命名为‘TOOL_EL’,选择所有刀具网格后确定

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

abaqus二维切削结论

Abaqus二维切削结论

一、引言

二维切削是机械加工中常见的一种加工方法,通过刀具对工件进行旋转切削,形成所需的形状和尺寸。

为了研究切削过程的力学行为和切削效果,数值模拟成为了一种有效的方法。

本文以ABAQUS为工具,通过建立切削仿真模型,探讨了二维切削的几个关键问题,包括切削力分布、变形情况以及表面粗糙度等方面的结论。

二、建模与参数设定

在进行数值模拟前,首先需要建立切削仿真模型。

本文选择了位于切削区域中央的工件,刀具的旋转轴垂直于工件表面。

刀具被视为圆柱体,工件则被视为一个具有特定尺寸的矩形块。

在模型参数设定方面,我们将切削速度设定为固定值,同时假设切削过程中没有冷却和润滑,切削过程中产生的热量不会被有效地带走。

这样可以更加清晰地观察切削过程的力学行为。

三、切削力分布

切削力是切削过程中最为重要的参数之一,对于工件表面的损伤情况有直接的影响。

通过数值模拟,我们可以得到切削力在刀具与工件接触面上的分布情况。

根据模拟结果,我们观察到切削力在刀具接触点处达到最大值,并且向着刀具的边缘逐渐减小。

这是因为在刀具接触点处,切削速度最大,而在刀具边缘则为零,导致切削力分布呈现出这样的形态。

四、变形情况

在切削过程中,工件会发生一定的变形,特别是对于某些材料而言,切削过程中会引起材料的弹塑性变形。

通过数值模拟,我们可以观察到工件在切削过程中的变形情况。

根据模拟结果,我们发现切削过程中工件表面出现了一定的弯曲。

这是由于切削力的作用下,工件受到了一定的弯曲载荷,导致工件发生了一定的形变。

同时,我们还可以观察到切削过程中工件表面的位移情况,这些位移主要是由于工件在切削过程中受到的切削力的作用。

五、表面粗糙度

表面粗糙度是切削加工最直观的参数之一,就是工件表面的不平整程度。

通过数值模拟,我们可以对切削过程中的表面粗糙度进行预测。

根据模拟结果,我们可以得到工件表面的高度分布情况。

我们可以看到,在切削过程中,工件表面产生了一定的波状起伏。

这是由于刀具在切削过程中的剪切作用引起的,切削过程中的微小刀痕造成了工件表面的不规则性,从而导致表面粗糙度的增加。

六、结论

通过以上的数值模拟分析,我们得到了以下结论:

1.在切削过程中,切削力在刀具与工件的接触面上呈现出一定的分布规律,最大值出现在刀具接触点处。

2.切削过程中,工件会发生一定的弹塑性变形,表现为表面的弯曲和位移。

3.切削过程中,工件表面的粗糙度会增加,表现为波状起伏的形态。

通过以上的结论,我们可以更好地理解二维切削过程的力学行为和效果,为优化加工方案提供参考依据,同时也为进一步深入研究切削过程提供了一定的基础。