高速钢内排屑深孔钻

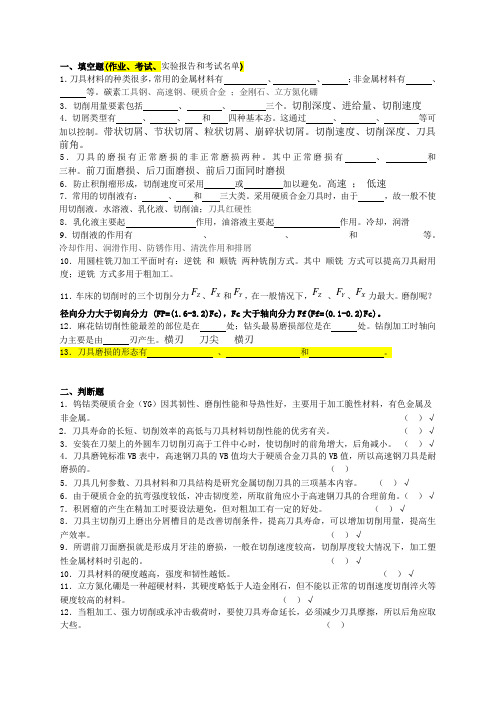

《金属切削原理与刀具》思考题

一、填空题(作业、考试、实验报告和考试名单)1.刀具材料的种类很多,常用的金属材料有、、;非金属材料有、等。

碳素工具钢、高速钢、硬质合金;金刚石、立方氮化硼3.切削用量要素包括、、三个。

切削深度、进给量、切削速度4.切屑类型有、、和四种基本态。

这通过、、等可加以控制。

带状切屑、节状切屑、粒状切屑、崩碎状切屑。

切削速度、切削深度、刀具前角。

5.刀具的磨损有正常磨损的非正常磨损两种。

其中正常磨损有、和三种。

前刀面磨损、后刀面磨损、前后刀面同时磨损6.防止积削瘤形成,切削速度可采用或加以避免。

高速;低速7.常用的切削液有:、和三大类。

采用硬质合金刀具时,由于,故一般不使用切削液。

水溶液、乳化液、切削油;刀具红硬性8.乳化液主要起作用,油溶液主要起作用。

冷却,润滑9.切削液的作用有________________、_________________、_____________和_______________等。

冷却作用、润滑作用、防锈作用、清洗作用和排屑10.用圆柱铣刀加工平面时有:逆铣和顺铣两种铣削方式。

其中顺铣方式可以提高刀具耐用度;逆铣方式多用于粗加工。

11.车床的切削时的三个切削分力F Z、F X和F Y,在一般情况下,F Z、F Y、F X力最大。

磨削呢?径向分力大于切向分力 (FP=(1.6-3.2)Fc),Fc大于轴向分力Ff(Ff=(0.1-0.2)Fc)。

12.麻花钻切削性能最差的部位是在处;钻头最易磨损部位是在处。

钻削加工时轴向二、判断题1.钨钴类硬质合金(YG)因其韧性、磨削性能和导热性好,主要用于加工脆性材料,有色金属及非金属。

()√2.刀具寿命的长短、切削效率的高低与刀具材料切削性能的优劣有关。

()√3.安装在刀架上的外圆车刀切削刃高于工件中心时,使切削时的前角增大,后角减小。

()√4.刀具磨钝标准VB表中,高速钢刀具的VB值均大于硬质合金刀具的VB值,所以高速钢刀具是耐磨损的。

中国刀具标准

中国刀具标准(行业标准、分等标准)大中小日期: 2008-07-04 来源: 中国刀具商务网行业标准JB/T2494-2006小模数齿轮滚刀JB/T3095-2006小模数直齿插齿刀JB/T3227-1999高精度齿轮滚刀通用技术条件JB/T3869-1999可调节手用铰刀JB/T3887-1999渐开线直齿圆柱测量齿轮JB/T3912-1999高速钢刀具蒸气处理、氧氮化质量检验JB/T4103-2006剃前齿轮滚刀JB/T5217-2006丝锥寿命试验方法JB/T5611-2006内容屑丝锥JB/T5612-2006螺尖丝锥JB/T5613-2006小径定心矩形花键拉刀JB/T5614-2006锯片铣刀、螺钉槽铣刀寿命试验方法JB/T6357-2006圆推刀JB/T6358-2006带可换导柱可转位平底锪钻JB/T6567-2006刀具摩擦焊接质量要求和评定方法JB/T6568-2006拉刀切削性能综合评定方法JB/T7426-2006硬质合金可调节浮动铰刀JB/T7427-2006滚子链和套筒链链轮滚刀JB/T7428-2006挤压丝锥JB/T7654-2006整体硬质合金小模数齿轮滚刀JB/T7904-1999内排屑深孔钻用硬质合金刀片JB/T7953-1999镶齿三面刃铣刀JB/T7954-1999镶齿套式面铣刀JB/T7955-1999镶齿三面刃铣刀和套式面铣刀用高速钢刀齿JB/T7962-1999圆拉刀技术条件JB/T7963.1-1997金属切割带锯条第1部分:定义和名词术语JB/T7963.2-1997金属切割带锯条第2部分:基本尺寸和公差JB/T7963.3-1997金属切割带锯条第3部分:类型和特征JB/T7967-1999渐开线内花键插齿刀基本型式和尺寸JB/T7968.1-1999磨前齿轮滚刀第1部分:基本型式和尺寸JB/T7968.2-1999磨前齿轮滚刀第2部分:通用技术条件JB/T7969-1999拉刀术语JB/T7970.1-1999盘形齿轮铣刀第1部分:基本型式和尺寸JB/T7970.2-1999盘形齿轮铣刀第2部分:技术条件JB/T7971-1999硬质合金斜齿直柄立铣刀JB/T7972-1999硬质合金斜齿锥柄立铣刀JB/T8345-1996弧齿锥齿轮铣刀1:24圆锥孔尺寸及公差JB/T8363.1-1996沉孔可转位刀片用螺钉头部内六角花形的型式和尺寸JB/T8363.2-1996沉孔可转位刀片用紧固螺钉技术规范JB/T8364.1-199660°圆锥管螺纹圆板牙JB/T8364.2-199660°圆锥管螺纹丝锥JB/T8364.3-199660°圆锥管螺纹丝锥技术规范JB/T8364.4-199660°圆锥管螺纹搓丝板JB/T8364.5-199660°圆锥管螺纹滚丝轮JB/T8365-1996氮化钛涂层高速钢刀具技术规范JB/T8366-1996螺钉槽铣刀JB/T8367-1996整体硬质合金印刷线路板麻花钻JB/T8368.1-1996电锤钻JB/T8368.2-1996套式电锤钻JB/T8369-1996冲击锤和电锤钻用硬质合金刀片JB/T8786-1998长柄螺母丝锥JB/T8798-1998双金属带锯条技术条件JB/T8824.1-1998统一螺纹丝锥JB/T8824.2-1998统一螺纹丝锥螺纹公差JB/T8824.3-1998统一螺纹丝锥技术条件JB/T8824.4-1998统一螺纹螺母丝锥JB/T8824.5-1998统一螺纹圆板牙JB/T8824.6-1998统一螺纹搓丝板JB/T8824.7-1998统一螺纹滚丝轮JB/T8825.1-1998惠氏螺纹丝锥JB/T8825.2-1998惠氏螺纹丝锥螺纹公差JB/T8825.3-1998惠氏螺纹丝锥技术条件JB/T8825.4-1998惠氏螺纹螺母丝锥JB/T8825.5-1998惠氏螺纹圆板牙JB/T8825.6-1998惠氏螺纹搓丝板JB/T8825.7-1998惠氏螺纹滚丝抡JB/T9986-1999工具热处理金相检验JB/T9988.1-1999高精度梯形螺纹拉削丝锥第1部分:型式与尺寸JB/T9988.2-1999高精度梯形螺纹拉削丝锥第2部分:螺纹公差JB/T9988.3-1999高精度梯形螺纹拉削丝锥第3部分:技术条件JB/T9989.1-1999梯形螺纹丝锥第1部分:型式与尺寸JB/T9989.2-1999梯形螺纹丝锥第2部分:螺纹公差JB/T9989.3-1999梯形螺纹丝锥第3部分:技术条件JB/T9990.1-1999直齿锥齿轮精刨刀第1部分:基本型式和尺寸JB/T9990.2-1999直齿锥齿轮精刨刀第2部分:技术条件JB/T9991-1999电镀金刚石铰刀JB/T9992-1999矩形花键拉刀技术条件JB/T9993-1999带侧面齿键槽拉刀JB/T9999-199955°圆锥管螺纹搓丝板JB/T10000-199955°圆锥管螺纹滚丝轮JB/T10002-1999长直柄麻花钻JB/T10003-19991:50锥孔锥柄麻花钻JB/T10004-1999硬质合金刮削齿轮滚刀技术条件JB/T10156-1999带模滚刀型式和尺寸JB/T10157-1999带轮滚刀型式和尺寸JB/T10158-1999带轮和带模滚刀技术条件JB/T10231.1-2001刀具产品检测方法第1部分:通则JB/T10231.2-2001刀具产品检测方法第2部分:麻花钻JB/T10231.3-2001刀具产品检测方法第3部分:立铣刀JB/T10231.4-2001刀具产品检测方法第4部分:丝锥JB/T10231.5-2002刀具产品检测方法第5部分:齿轮滚刀JB/T10231.6-2002刀具产品检测方法第6部分:插齿刀JB/T10231.7-2002刀具产品检测方法第7部分:圆拉刀JB/T10231.8-2002刀具产品检测方法第8部分:板牙JB/T10231.9-2002刀具产品检测方法第9部分:铰刀JB/T10231.10-2002刀具产品检测方法第10部分:锪钻JB/T10231.11-2002刀具产品检测方法第11部分:扩孔钻JB/T10231.12-2002刀具产品检测方法第12部分:三面刃铣刀JB/T10231.13-2002刀具产品检测方法第13部分:锯片铣刀JB/T10231.14-2002刀具产品检测方法第14部分:键槽铣刀JB/T10231.15-2002刀具产品检测方法第15部分:可转位三面刃铣刀JB/T10231.16-2002刀具产品检测方法第16部分:可转位面铣刀JB/T10231.17-2002刀具产品检测方法第17部分:可转位立铣刀JB/T10231.18-2002刀具产品检测方法第18部分:可转位车刀JB/T10231.19-2002刀具产品检测方法第19部分:键槽拉刀JB/T10231.20-2002刀具产品检测方法第20部分:矩形花键拉刀JB/T10231.21-2006刀具产品检测方法第21部分:旋转和旋转冲击式硬质合金建工钻JB/T10231.22-2006刀具产品检测方法第22部分:搓丝板JB/T10231.23-2006刀具产品检测方法第23部分:滚丝轮JB/T10231.24-2006刀具产品检测方法第24部分:机用锯条JB/T10231.25-2006刀具产品检测方法第25部分:金属切割带锯条JB/T10231.26-2006刀具产品检测方法第26部分:高速钢车刀条JB/T10231.27-2006刀具产品检测方法第27部分:中心钻JB/T10232.1-2001成套螺纹工具第一部分:型式和尺寸JB/T10232.2-2001成套螺纹工具第二部分:技术条件JB/T10643-2006成套麻花钻JB/T10719-2007焊接聚晶金刚石或立方氮化硼槽刀JB/T10720-2007焊接聚晶金刚石或立方氮化硼车刀JB/T10721-2007焊接聚晶金刚石或立方氮化硼铰刀JB/T10722-2007焊接聚晶金刚石或立方氮化硼立铣刀JB/T10723-2007焊接聚晶金刚石或立方氮化硼镗刀JB/T10724-2007金刚石或立方氮化硼珩磨条技术要求JB/T10725-2007天然金刚石车刀JB/T50189-1999麻花钻寿命试验方法JB/T50190-1999齿轮滚刀寿命试验方法及验收条件。

5.2 孔的常规加工方法

手用铰刀

可调节手用铰刀

手用1:50 锥度铰刀

铰刀的类型

1) 铰削余量

粗铰余量为0.10mm~0.35 mm; 精铰余量为0.04mm~0.06mm。

2) 切削速度和进给量

铰削速度为 1.5m/min ~ 5m/min; 铰削钢件时,进给量为 0.3mm/r ~ 2mm/r; 铰削铸铁件时,进给量为 0.5mm/r ~ 3mm/r。

圆柱形沉头孔 锥形沉头孔 凸台端面

锪孔

hD

rn=0.008-0.018mm

hD

hD=0.01-0.03mm

铰削过程不完全是 一个切削过程,而是包 括切削、刮削、挤压、 熨平和摩擦等效应的一 个综合作用过程。

手铰刀结构

直柄机用铰刀 锥柄机用铰刀 硬质合金锥柄机用铰刀 直柄莫氏圆锥铰刀 套式机用铰刀

1) 铰刀分为三个精度等级,分别用于铰削H7、H8、H9 精度的孔。

2) 铰刀大都留有研磨余量,待用户用铸铁套筒或铜套 筒自行研磨。 3) 对于高精度孔,在精铰前应经过扩孔、粗铰、粗拉 或粗镗等工序。 4) 铰削时最好是工件旋转,铰刀只作进给运动;铰刀 最好采用浮动装夹。

5) 切削液在铰削时起着十分重要的作用。

珩磨头结构

珩磨原理与珩磨头的结构 1-引导杆 2-接头 3、8-锥体 4、6-平板条5-弹簧 7-油石9-支架10-珩头 体11-固定螺杆

(1)珩磨尺寸精度可达IT6; (2)圆度、圆柱度可达0.003 mm~0.005 mm; (3)表面粗糙度的值一般为Ra 0.63μm~Ra 0.04μm, 有时甚至可达到Ra0.02μm~Ra0.01μm的镜面; (4)不能用珩磨加工来纠正孔的位置误差 ; (5)珩磨时因磨头往复速度较高,参加切削的磨粒多 ,故生产率较高; (6)珩磨可加工铸铁、淬硬或不淬硬钢件。

喷吸钻的原理与应用

猛

不 同的切削速度 ,采用不 同的刀 片材料 ,并可分别磨 出

所需 要 的不 同参 数 的断 屑 台。

采取 较 大顶 角 ( 一般 取 2 a= 15 2 。~10 ) 4 。 ,以 利 断 屑。采

用支撑板 以增大切 削过程 的稳

的深孔 , 精度可达 II I1 ,加工表面粗糙度值 = TO—T7

定性 ,其位置根 据钻头受 力状

态安排 。

图 2 钻头

.

喷 吸 钻 的特 殊 处 在 于 有 内 、外钻 管,外钻管上 的反压 缝 隙 n ( 1 的大小 直接 影 图 )

中心刀 片 2 周 边 刀片 .

3 .支撑 板 4 .中间 刀片

d 压 向切削区 ,对钻 头切 削部分及导 向进行冷却与润 qL

一

图 3 冷却系统

1 .电动 机 2 .过滤 器 3 屑槽 .排 4 .压力 表 5 球 阀 6 高 压泵 . .

个动力头 ,这样虽然提高 了孔 的直线度 ,但增加 了改

续使用时有停滞 的危险 。所 以对 专门进行深 7I工 的机 L ̄ J

床来说 ,最好选用 含 E P添加剂的切削油作为切削液 。 ( )高压泵 2 压力和流量是选 配高压泵的 两个基 本

内 、外钻管之间的环形面积要大 于钻头小孔 的面积

2 结构特点 .

喷吸钻 主要 由钻 头 、内钻 管、外 钻管 三部分组 成。 钻头与钻管靠方形螺纹联接 ,如 图 1 所示 。内 、外钻 管

由连接器连接 。

之和 , 钻头小孔 的面积之和又要大 于反压缝 隙的环形

面积 ,使切削液向切削区的流动过程 中,经过 的通 道面 积逐 步缩小 ,流速加快 ,呈雾状 喷出 ,有利于钻 头的冷 却。

§ 8-2 铰刀

铰刀由工作部分、颈部和柄部组成,如图8-15 所示。工作部分有切削部分和校准部分组成,校 准部分有圆柱部分和倒锥部分。

铰削过程的特点

由于铰削余量较小,一般为0.05~0.2mm。铰刀的主偏角<45°,因此铰削 时的切削厚度很薄。由于切削刃具有一定的刃口钝圆半径rn,在切削 厚度小于刃口钝圆半径的情况下进行切削时,真正起切削作用的前角 为负值,因而产生挤刮现象。经受挤刮作用的已加工表面产生弹性恢 复时,又受到校准部分后角为零的刃带的挤压与摩擦,所以铰削过程 是个非常复杂的切削、挤压与摩擦的过程

§ 8-2 铰刀

铰刀用于中小直径孔的精加工或半精加工。铰刀的

齿数多,刚性和导向性好,铰孔后孔的加工精度可达IT6~IT7级, 甚至IT5级。表面粗糙度可达Ra1.6~0.4μm。所以铰刀得到了广 泛的应用。

铰刀的种类和结构

铰刀的种类很多,如图8-14所示。按使用方式可 分为手用铰刀和机用铰刀两大类;机用铰刀又可分 为高速钢机用铰刀和硬质合金机用铰刀;按铰刀的 柄部可分为直柄(直径1~20mm)、锥柄(直径 5.5~50mm)和套式(直径25和公差 铰刀的直径和公差是指校准部分的直径和公差,对铰孔精度、铰刀制造 成本和铰刀寿命有直接影响。 铰孔时,由于刀齿的径向跳动、铰刀和工件的安装误差、积屑瘤等因素 影响,铰出孔的直径往往大于铰刀直径,其差值称为扩张量。而由于已 加工表面的弹性变形和热变形恢复等原因,也会产生孔径收缩现象。铰 孔时的扩张量和收缩量,通常通过实验测定,一般扩张量为 0.003~0.02mm,收缩量为0.005~0.02mm。

思考如何解决导向问题? 仅在轴线一侧有切削刃,没有横刃。且钻尖偏离钻头轴线一定距离,内 刃切出的孔底有锥形凸台,可帮助钻头定心导向。 如何解决冷却、排屑问题? 用高压的切削液

第七章 钻削与钻头

2)可在车、钻、镗床上使用,操作方便,钻孔效 率高。 3)由于钻杆内还有一层内管,排屑空间受到限制, 较难用于小直径。加工精度略低于BTA钻头。

第五节 深 孔 钻

三、喷吸钻

1—工件 2—夹爪 3—中心架 4—引导架 5—向导管 6—支持座 7—连接套 8—内管 9—外管 10—钻头

第五节 深 孔 钻

第一节 麻 花 钻

二、麻花钻的几何角度 5、 几何角度小结

第二节 钻削原理

一、切削用量与切削层参数 1.钻削用量

钻削背吃刀量(mm)

ap d / 2

每刃进给量(mm/z)

钻削速度(m/min)

fz f /2

v( dn )/1000

2.切削层参数

钻削厚度(mm) 钻削宽度(mm)

h fsin( / 2 ) D

第三节 钻头的修磨

一、修磨横刃 1、目的 在保持钻尖强度的前提下,尽可能增大钻尖部分 的前角、缩短横刃的长度,降低进给力,提高钻尖定 心能力。 2、两种较好的修磨形式

a)加大横刃前角

b)磨短横刃并加大前角

第三节 钻头的修磨

二、修磨主切削刃 ——改变刃形或顶角,以增大前角,控制分屑断屑。

a) 磨出内凹圆弧刃

第二节 钻削原理

二、钻削过程特点 2.钻削力 钻头每一切削刃都产生切削力,包 括切向力(主切削力)、背向力(径向 力)和进给力(轴向力)。当左右切削 刃对称时,背向力抵消,最终构成对钻 头影响的是进给力Ff 与切削转矩Mc。 钻削力实验公式:

F C d f f F f

zF yF f f

K F f

思考题:

1.试述孔加工刀具的类型及其用途。 2.作图表示麻花钻结构、标注结构参数与 刃磨角度。 3.分析麻花钻前角、后角、主偏角及端面 刃倾角的变化规律。 4.为什么要对麻花钻进行修磨?有哪些修磨 方法?

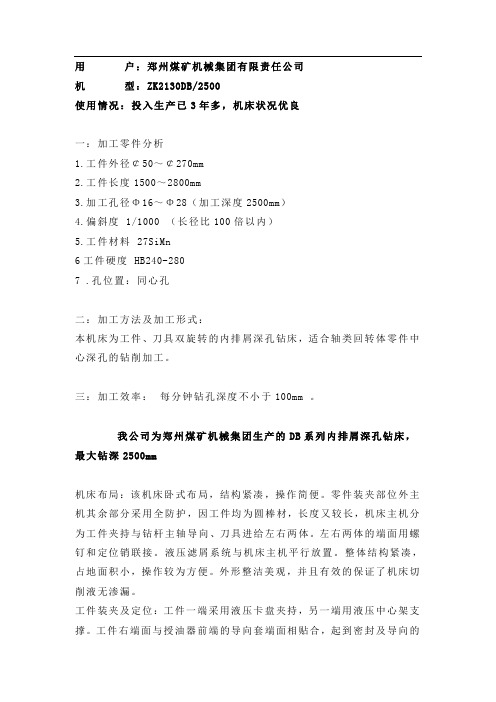

深孔枪钻资料

用户:郑州煤矿机械集团有限责任公司机型:ZK2130DB/2500使用情况:投入生产已3年多,机床状况优良一:加工零件分析1.工件外径¢50~¢270mm2.工件长度1500~2800mm3.加工孔径Φ16~Φ28(加工深度2500mm)4.偏斜度 1/1000 (长径比100倍以内)5.工件材料27SiMn6工件硬度HB240-2807 .孔位置:同心孔二:加工方法及加工形式:本机床为工件、刀具双旋转的内排屑深孔钻床,适合轴类回转体零件中心深孔的钻削加工。

三:加工效率:每分钟钻孔深度不小于100mm 。

我公司为郑州煤矿机械集团生产的DB系列内排屑深孔钻床,最大钻深2500mm机床布局:该机床卧式布局,结构紧凑,操作简便。

零件装夹部位外主机其余部分采用全防护,因工件均为圆棒材,长度又较长,机床主机分为工件夹持与钻杆主轴导向、刀具进给左右两体。

左右两体的端面用螺钉和定位销联接。

液压滤屑系统与机床主机平行放置。

整体结构紧凑,占地面积小,操作较为方便。

外形整洁美观,并且有效的保证了机床切削液无渗漏。

工件装夹及定位:工件一端采用液压卡盘夹持,另一端用液压中心架支撑。

工件右端面与授油器前端的导向套端面相贴合,起到密封及导向的作用。

电机、减速机带动实现工件定速旋转。

工件长短变更时,工件主轴箱可沿床身导轨前后调整位置。

液压卡盘、液压中心架的夹紧配置两脚踩开关,操作简便。

在工件主轴箱和导向排屑器之间设计有工件辅助支撑,其高度可调,装夹起辅助支撑的作用。

工件装夹流程:先放置在辅助支撑上,左端推入卡盘夹持面内,预夹紧。

右端用中心架夹持,此时,工件离开辅助支撑。

然后液压驱动导向排屑器拖板,使导向套端面顶紧在工件前端面上,完成工件装夹。

工件主轴箱可以手动前后移动,以适应深孔加工零件长短的变化。

移动到位后,应可靠锁紧才可工作。

工件主轴采用电机、减速机带动实现工件定速旋转钻杆主轴旋转采用变频电机驱动,可无级调速,满足不同钻孔直径的需要。

深孔加工技术

图12 套料加工

25

u 内排屑深孔机床

2.3.2 BTA钻深孔机床

作为BTA深孔刀具和深孔加工技术的载体----BTA钻深孔机床,随着 刀具材料及控制技术的发展,同样向着高速、高效、多功能、精密、环 保的方向发展。

BTA钻深孔机床主要以卧式形式较多,由于钻孔大而长,所以显得这 类机床身长个大,其运动配置有工件旋转,刀具进给;工件旋转,刀具 进给并旋转;工件进给,刀具旋转;工件固定,刀具旋转并进给。

5

二、深孔加工系统

2.1 分类 深孔加工系统通常以深孔加工中所用的冷却、排

屑装置来分类的。可分为枪钻系统、BTA系统、喷吸 钻系统和DF系统。下面分别就上述系统作一介绍: 2.2 枪钻系统及其配置 枪钻系统属于外排屑方式,其结构如图1所示,主要 由机床、枪钻、中心架、钻套、钻杆联结器和冷却润 滑油路系统组成。其工作原理是:切削液通过尾架上 输油入口进入钻杆内部,到达钻头头部进行冷却润滑 ,并将切除的切屑从钻头外部的V型槽中排出。由于 切屑由钻头和钻杆外部排出,容易擦伤已加工孔表面 ,其加工质量要低于内排屑方式的系统(随后介绍) 。该系统主要用于小直径(一般<20 mm)深孔加工 。

目前,这类机床的主轴转速多在4000-6000RPM。这充分体现了深孔机 床向高速、高效、多功能、高自动化。绿色加工的方向发展。

26

u 内排屑深孔机床

图13 BTA深孔机床

钻削范围:18-65mm(18-100mm) 转速:0-6000RPM 进给速度:0-1000mm/min 快进速度:4m/min

图6 微型深孔枪钻数控机 轴或4轴可选)

床(2

16

u 枪钻机床

钻削范围:6mm - 50mm 转速:0 – 4500RPM 进给速度:0 - 4000mm/min 快进速度:12m/min