Ti-TiN-Zr-ZrN抗冲蚀多层膜的制备、结构及性能

CVD TiC―TiN多层涂层与TiC及TiN单层涂层摩擦学性能的比较

CVD TiC―TiN多层涂层与TiC及TiN单层涂层摩擦学性能的比较CVD TiC-TiN多层涂层是一种具有很高应力和优良耐磨性能的表面涂层,以其超越传统单层涂层的摩擦学性能而备受青睐。

本文旨在比较CVD TiC-TiN多层涂层与TiC及TiN单层涂层的摩擦学性能,以探究其优劣之处。

实验采用球-板式滑动试验机对三种不同涂层进行了摩擦学性能测试。

实验采用固定负载和流体润滑的方式,测试三种涂层在相同试验条件下的摩擦力和磨损率。

实验结果表明,在相同负载和润滑条件下,CVD TiC-TiN多层涂层比TiC单层涂层表现出更低的摩擦力和更小的磨损率。

这是由于CVD TiC-TiN多层涂层的多层结构可以分布应力,降低了涂层的内应力,使其更加耐磨损、抗氧化,提高了表面的抗锈蚀性能。

同时,CVD TiC-TiN多层涂层具有更高的硬度和强度,从而使其更加抗磨损。

与此相比,TiN单层涂层表现出了很差的摩擦学性能,其摩擦力更高且磨损率更大。

这是由于TiN单层涂层具有较大的内应力和低硬度,容易受到表面破坏,并且在滑动试验中,往往产生大量的热量,使其表面更容易被氧化和失效。

综合来看,CVD TiC-TiN多层涂层因其多层结构、高硬度和抗磨损、抗氧化的性能表现出了明显的优势,比单层涂层更适用于高摩擦、高磨损和高温工作环境下的表面保护和涂层装备制造应用。

因此,本研究的实验结论有望为未来涂层和摩擦学领域的进一步研究提供有价值的参考。

除了在表现出更好的摩擦学性能方面,CVD TiC-TiN多层涂层还具有其他不同的优势。

首先,由于CVD TiC-TiN多层涂层的多层结构,它的厚度和组成可以在一定范围内进行控制,这使得它的应用范围更广泛,能够适应不同的使用环境和涂层需求。

其次,CVD TiC-TiN多层涂层可以通过控制合金成分、温度和气氛等参数得到优良的性能,因此在区别于TiC和TiN单层涂层的同类复合涂层中也有很高的应用前景。

此外,CVD TiC-TiN多层涂层还具有一定的生产成本优势,因为其采用化学气相沉积技术(CVD)进行制备,可以在一定程度上降低制备成本。

TiN,TiC和Ti(C,N)涂层的性能及影响因素研究

TiN,TiC和Ti(C,N)涂层的性能及影响因素研究TiN,TiC和Ti(C,N)涂层的性能及影响因素研究唐达培.高庆,江晓禹(西南交通大学应用力学与工程系,l~tJiI成都610031)[摘要]TiN和TiC同属于NaC1形式的晶体结构,是同构互溶性的.Ti(C,N)是两者的固溶体.TiN和TiC及Ti(C,N)涂层具有优良的力学和摩擦学性能,作为硬质耐磨涂层,已用于切削刀具,钻头和模具等场合,具有广泛的应用前景.综述了国内外关于这3种涂层的研究成果.研究了影响其性能的若干因素,比较了它们的性能差异,为进一步优化涂层的性能及合理地选用涂层提供了参考.进一步的研究方向是高,低温及恶劣环境下涂层的性能以及更大载荷下涂层的摩擦学性能等.一些重要结果如下:(1)对TiN涂层而言,用CAPD比用CAIP制备时,涂层的摩擦因数小,结合强度大,硬度小;脉冲电压从550V增大到750V时,涂层脆性增加,结合强度减小;在多弧离子镀工艺中,500℃是最佳沉积温度,此时涂层的硬度和结合强度均最大.(2)对用反应磁控溅射制备的TiC涂层而言,用CH比用CH制备时,涂层的硬度大;CH分压在0.02~0.04Pa范围内为最佳,此时TiC涂层的硬度和弹性模量最大,分别是30.9GPa和343.0GPa.(3)对Ti(C,N)涂层而言,随CH:N或CH:N流量比的增大,其硬度增大;CH:N分压比对摩擦因数和磨损量的影响还与载荷的大小有关;TiCN涂层的硬度和弹性模量随值而变化,当为0.6左右时,硬度取最大值45GPa,当值为0.43左右时,弹性模量取最大值630GPa.[关键词]涂层;TiN;TiC;Ti(C,N);性能;影响因素;硬度;摩擦因数[中图分类号]TG174[文献标识码]A[文章编号]1001—1560(2005)03—0042—05 0引言TiN涂层具有硬度高,韧性好,结合强度高,摩擦因数小和化学性能稳定等优点,作为涂层用于加工刀具大大提高了其使用寿命和被加工产品的质量¨.但是,随着机械制造业要求的提高,切削刀具存在高温抗氧化性不足,硬度不够高等缺点.在各种新的涂层材料中,TiC涂层具有较好的综合性能,并且硬度比TiN更高,已成为主要选择之一.20世纪90年代通过多组元涂层,多层涂层,复合涂层提高了TiN涂层工模具的性能,取得了相当大的进展.TiN,TiC同属于NaC1形式的晶体结构,两者的晶格常数相差不大,是同构互溶性的.Ti(C,N)是TiN和TiC的固溶体,具有两者的特性和优点,Ti(C,N)与TiN相比有更好的抗粘着磨损和抗磨粒磨损性能,更低的摩擦因数,可以进一步提高切削刀具的生产效率和使用寿命.Ti(C,N)涂层的基本性能如形貌,结构和[收稿日期]2004—10—26[基金项目]教育部优秀青年教师基金成分在20世纪80年代已开始研究,mj.迄今为止,对于TiN,TiC及Ti(C,N)涂层的性能进行了大量研究,发现涂层的组分,厚度及工艺条件(如沉积温度,速度,压力等)对涂层性能有较大的影响,涂层的使用工况(如温度,速度,气氛,载荷等)对涂层摩擦磨损等性能有较大的影响.本工作对3种涂层的性能研究进行了评述,重点研究影响其性能的各种因素,同时比较了3种涂层性能的差异, 为涂层的合理选用和设计提供了依据,最后提出了进一步的研究方向.1影响涂层性能的因素1,1制备工艺用于制备TiN,TiC及Ti(C,N)涂层的工艺有物理气相沉积,化学气相沉积及各种复合工艺,如等离子体化学气相沉积,射频溅射沉积,离子束增强沉积,空心阴极离子镀,阴极电弧等离子沉积,阴极电弧离子镀,直流反应磁控溅射等.工艺不同,涂层的性能也可能不同.用CAPD比用CAIP制备TiN,TiC和Ti(C,N)涂层的性能及影响因素研究的TiN涂层的摩擦因数要低¨,可是若TiN涂层下有Ti作为夹层时,这2种工艺制备的TiN涂层的摩擦因数无明显差异;用CAPD制备的TiN涂层的磨损率随滑动速度增加而增加,而用CAIP制备的TiN涂层则有相反的结论;用CAPD比用CAIP 制备的TiN涂层的结合强度要大,但硬度要小. 1.2择优取向TiN涂层因制备的方法不同,取向也有所不同,如PVD方法制备的TiN涂层取向一般为(111),(200),而CVD制备的TiN涂层为(200), (220)取向.涂层择优取向对其质量和性能有影响,具有强烈TiN(111)择优取向的涂层表面光亮,硬度高,耐磨性好,与基体有较高的结合强度¨.对TiC涂层而言,用CH气体沉积时择优取向为(111),而用C:H:气体沉积时却朝着(111)和(220)取向竞争生长,TiC涂层的高硬度取决于TiC(220)峰的峰度.Ti(C,N)涂层的取向主要是(111),(200), (220).由于择优取向本身也受多种因素(基体温度,沉积速度,气体组分与压强以及外加电压等)的影响.一般来讲,提高温度有利于获得好的择优取向,而沉积速率越大,晶粒中的择优取向愈不明显. 因此,为了获得好的择优取向,基体温度和沉积速率之间应有一个最佳配合.气体组分与压强会影响原子在基体表面上的粘附系数和表面迁移率,而外加电压也会影响到达基体表面的粒子行为,因为它们都影响择优取向的类型及程度.1.3沉积电压,气压,气体配比,化学组分提高沉积电压可以细化TiN涂层的柱状晶结构,增加TiN涂层的显微硬度和沉积速率.脉冲偏压幅值在500~1700V,脉宽比在125~25的范围内,沉积温度低于250℃时膜层组织主要由Ti,N和TiN相构成,随脉冲偏压幅值和脉宽比的增大,晶面的择优取向由Ti:N(200)向(002)转变,柱状晶生长减弱;膜层具有较高的显微硬度和耐磨性,但在过高的脉冲偏压和脉宽比的沉积条件下,膜层性能有下降的趋势¨.随脉冲电压在550~750V之间逐渐增大,TiN晶粒增大,膜层脆性增加,沉积速率提高, 但膜基结合强度下降;在650V以下膜基界面有一伪扩散层出现,超过650V后伪扩散层消失,这是改善膜基结合强度的关键因素Ⅲ.TiC的反应溅射可采用各种含碳气体,如甲烷,乙炔等.高活性的乙炔气体可得到高硬度的TiC薄膜,但工艺和质量的重复性较差.甲烷等化学稳定的碳源气体能够保证工艺过程的良好控制,但常常达不到硬质膜所必需的化学计量比,致使镀层性能达不到要求.在这些沉积方法中,反应气体的分压将对所形成薄膜的相组成,微结构和力学性能产生重要作用.低的甲烷分压下,制备的薄膜样品中含有钛相,薄膜的硬度和弹性模量较低; 甲烷分压提高到0.02~0.04Pa时,薄膜内形成晶粒细小的单相TiC,并获得最高的硬度30.9GPa和弹性模量343GPa;进一步提高甲烷分压,薄膜呈现非晶态,其硬度和弹性模量亦随之降低¨引.在用PCVD法沉积TiC膜的过程中,TiC1和CH的流量是重要的控制参数,在一定的范围内可以提高TiC膜的硬度和沉积速率,但过多的TiC1和CH 会给TiC膜的结合强度带来不利的影响,氩气虽然可以提高TiC膜的沉积速率,但同时也降低了膜基的结合强度.制备Ti(C,N)涂层时,反应气体通常用CH与N:按一定比例混合,或者C:H:与N:按一定比例混合,其混合比例对Ti(C,N)涂层性能有一定的影响.随CH:N:或C:H::N:流量比的增大,膜的硬度增大,膜表面的针孔变小变少,膜呈现较强的(111)择优取向,且随流量比的增大而下降,(220)取向有轻微上升¨.CH:N:分压比对Ti(C,N)涂层性能也有影响,随CH:N:分压比的增加,粗糙度增加,即从TiN到TiC,粗糙度变大,TiC涂层的粗糙度最大;CH:N:分压比对摩擦因数和磨损量的影响还与载荷有关,在低载荷(10 N)下,分压比对摩擦因数和磨损量的影响很小,且摩擦因数和磨损量均很低,但在中等载荷(15N)或较高载荷(25N)下,摩擦因数和磨损量随CH-N:分压比的增加而减小,尤其是当CH-N:分压比在0.8:1.0以上时,Ti(C,N)涂层的摩擦因数都较低,当CH-N分压比为1:0时摩擦因数和磨损量最低,并且摩擦因数受载荷的影响最小.Ti(C, N)涂层中C,N组分对涂层性能的影响较大,在WC一6%Co基体上电弧沉积了TiCxN.一x(0≤≤1)涂层,图1为TiCN一中值对硬度,弹性模量的影响曲线,从图1可知,在z≤0.6时,TiCN一的硬度随值增大而增大,在I>0.6时,TiN,TiC和Ti(C,N)涂层的性能及影响因素研究硬度随值增大而减小,在为0.6附近硬度取最大值45GPa,比TiN(即为0时)的硬度28GPa和TiC(即为1时)的硬度36GPa都大;弹性模量在为0.6时约为610GPa,在为0或1时,弹性模量分别约为610GPa和540GPa,在约为0.43时,出现最大值630GPa.凸_图1电弧沉积的TiCN一涂层中值对硬度和弹性模量的影响日据翅案1.4温度在气相沉积过程中,沉积温度是一个重要的工艺参数.如果沉积温度超过淬硬钢的回火温度,沉积后淬硬钢就会软化,若低于某一沉积温度,涂层的性能就会受到影响.研究不同沉积温度下TiN 涂层的性能,对确定最佳沉积温度,提高TiN涂层性能是很有意义的.孙伟等研究了多弧离子镀沉积温度对TiN涂层性能的影响,得出500℃附近是最佳沉积温度,当低于500℃时,TiN涂层的硬度和结合强度均随沉积温度升高而增大,超过500℃后,硬度和结合力则迅速减小,对涂层的性能不利.赵程等采用先沉积后热处理'J,发现对PCVD.TiN涂层进行热处理时,随热处理温度的提高,涂层的结晶度得到大幅度的改善,使其显微结构向有利于提高涂层性能的方向发展,热处理温度对涂层的硬度有较大影响,但在900℃时,PCVD. TiN涂层的显微硬度有一个最低值.宋人娟对多弧离于镀TiN低温涂层进行了研究,得出低温涂层硬度在2000HV以上,比高温涂层的硬度低, 但低温TiN涂层具有低的摩擦因数,高的耐磨性和膜基结合强度.对PVD硬涂层来说,热稳定性是重要的影响因素.在不锈钢上用PVD沉积了TiN涂层,研究了热处理对其摩擦特性的影响,结果表明,TiN的硬度和摩擦因数在450℃前基本无变化.Tamu. ra等的研究表明,Ti(C,N)涂层经500℃焖火后,仍保持其硬度,而TiC涂层经400℃焖火后其硬度快速下降.对以热作模具钢3Cr2W8V为基体的气相沉积的Ti(c,N)和TiN硬质镀层的热磨损性能进行了试验研究J,结果表明,Ti(C,N)和TiN镀层都具有良好的高温耐磨性,在850℃以上的高温条件下,几种有镀层试样的热冲击磨损量都明显地比无镀层3Cr2W8V试样的磨损量低;镀层的高温软化和氧化都不明显;只有当模基界面结合不良或模基体系的承载能力不足时,才会发生镀层的剥落或碎裂.1.5涂层厚度,层数,涂层顺序TiN涂层厚度对涂层结合强度有影响,若涂层太薄(≤1.5m),在外力作用下涂层容易变形剥落,若涂层太厚(I>4.7m),涂层应力增加,其抗变形,抗剥落能力也会下降,涂层厚度在2.5—3.5 m为最佳.对单层和双层涂层及其厚度对涂层性能作了研究,结果表明,对单层TiN涂层来说,其结合强度随厚度的增加而减小,但对有下层Ti膜存在的Ti/TiN双层涂层来说,当上层的TiN 涂层的厚度从1m变到5m时,未见结合强度减小,然而极厚的下层Ti涂层也会引起上层TiN 结合强度的减小;在较高的滑动速度下,增加下层Ti膜的厚度会导致试样的硬度变小,增加上层TiN 膜的厚度会导致试样的硬度变大,上下两层厚度的变化对试样的摩擦因数影响很有限.加J.用Ti(C,N)作为上层涂层比用TiN作为上层涂层时,其厚度对结合强度的影响,前者要小;Ti (C,N)涂层厚度对其硬度的影响极大,当下层Ti厚度不变时,微硬度随上层Ti(C,N)厚度的增加而增加,当上层Ti(C,N)厚度不变时,微硬度随下层Ti厚度的增加而减小.涂层的厚度及层数主要取决于工况条件,不一定是层数越多性能愈好,膜层过厚会处于高的应力状态,涂层变脆,使其寿命缩短,通常单一硬质PVD或CVD涂层的厚度在1—10m之间,多层涂层的单层厚度一般不超过5m.研究表明,以TiN为顶层的Ti/Ti(C,N)/TiN多层膜,其自身的硬度及与基体的复合硬度均比以Ti(C,N)为顶层的Ti/,TiN/Ti(C,N)多层膜的高;但前者的临界摩擦力比后者小;前者的微凸体的数量随涂层厚度的增加而增加,而后者的微凸体的数量随涂层厚度的增加而减少.1.6基体涂层使用性能的好坏不仅取决于涂层本身的性能,而且还和基体材料的性能有关,尤其是基体TiN.TiC和Ti(C,N)涂层的性能及影响因素研究材料的硬度,只有建立在比较坚硬的基体材料上, 硬质涂层才能发挥出其优越的耐磨性能.基体材料硬度不同,则TiN涂层与基体的结合强度亦不同,基体硬度越大,TiN涂层与基体的结合越好圳,在实际应用中,要尽量使基体材料在沉积温度下保持高的硬度以提高涂层质量.基体表面粗糙度越小,涂层与基体的结合强度越高,基体表面粗糙度以抛光为佳.同样组分的TiCN涂层,在基体Si(100)上比在基体Ti-0.2Pd上其硬度和弹性模量都要高.高速钢W.Mo-V+si上的TiN和Ti(C,N)涂层比普通的烧结钢ASP23, ASP30上的涂层的结合性能要好.1.7载荷,滑动速度法向荷载对摩擦和磨损都有影响,随着法向荷载的增大,摩擦因数和磨损量都相应增大,其增大的幅度随碳含量的增多而减小L2.滑动速度的增加会导致摩擦因数和磨损率的减小.2展望研究更大载荷范围内涂层的摩擦,磨损及力学性能;进一步研究高/低温,恶劣环境下涂层的性能;涂层的影响因素较多,且很复杂,许多因素又存在相互影响,需系统地研究涂层的结构,界面特性及沉积工艺,参数对涂层的力学性能及摩擦学性能等的影响,为设计性能优良的涂层提供数据和理论依据;从微观方面上研究涂层的摩擦学特性及摩擦磨损机理,注重摩擦学特性与功能性的有机结合; TiN,TiC及Ti(C,N)3种涂层作为硬质耐磨涂层已显示出其优越性,应在保持其优良的摩擦学,力学性能的基础上,进一步研制与其他涂层的复合,扩大其应用范围;开发新的涂层试验研究方法,为涂层性能检测和微观形貌,结构及成分分析提供有力的支持;进一步开发新的涂层制备工艺和设备,以便更好地控制涂层的结构和组成.目前评价涂层摩擦磨损性能的好坏大多是做对比性试验研究,缺乏统一的标准.因此,对现象, 数据进行深人分析,从微观角度研究其基本的理论模型,为涂层的摩擦磨损建立起总体的,普遍适用的理论已成为一个亟待解决的课题.[参考文献][1]DiserensM,PatscheiderJ,LevyF.MechanicalProp—ertiesandOxidationResistanceofNanocompositeTiN.穗SiNxPhysica1.V apor.DepositedThinFilms[J].Sur- faceandCoatingTechnology,1990(120/121):158~165.SproulWD.TurningTestsofHighRateReactively Sputter.CoatedT.15HSSInserts[J].Surfaceand CoatingTechnology,1987,3(133):1~4. GroningP,NowakS,SchallerE,eta1.InitialStages ofTitaniumCarbideGrowthbyPlasma?SputterDeposi? tiononStainlessSteel[J].AppliedSurfaceScience, 1993(68):327~333.KnotekO,LoefflerF,KraemerG.ProcessandAdvan? tageofMuhicomponentandMuhiplayerPVDCoatings [J].SurfaceandCoatingTechnology,1993,59(14):l~3.HolleckH,SchierV.MuhilayerPVDCoatingsfor WearProtection[J].SurfaceandCoatingTechnology, 1993(328):76~77.胡树兵,崔岜.物理气相沉积TiN多元涂层和多层涂层的研究进展[J].材料保护,2001,34(10): 24~27.ErtuerkE,KnotekO,BergrnerW,eta1.Ti(C,N) CoatingsUsingtheArcProcess[J].SurfaceandCoat? ingTechnology,1991,46(1):39.GhoshSK,KohlerMS.StudyoftheRelativeWear andAbrasionResistanceofTi(C,N)andCoatings [J].SurfaceandCoatingTechnology,1992,54—55(1~3):466.ChengDJ,SunWP,HonMH.TheMorphologyandStructureofChemicalV aporDepositedTi(C,N) Coating[J].ThinSolidFilms,1987,146(1):45. GabrielHM,KloosKH.MorphologyandStructure ofIon?PlatedTiN,TiCandTi(C,N)Coating[J].Thin SolidFilms,1984,1I8(3):243.Y eongYG,JenFL.TheTribologicalCharacteristicsof TitaniumNitrideCoatings,PartII:ComparisonsofTwo DepositionPmcess[J].Wear,1996(194):22~29.宫秀敏,叶卫平,孙伟,等.TiN涂层中的择优取向及其对涂层性能的影响[J].机械工程材料, 2000,24(1):20~22.辛煜,程珊华,宁兆元,等.不同沉积气体对多弧法制备TiC膜的影响[J].功能材料,2000,31(3): 33l~332.辛煜,范叔平,甘肇强,等.多弧法沉积Ti(C,N)膜中的CN相[J].功能材料,1997,28(6):612~614.赵程,彭红瑞,谢广文,等.沉积电压对辅助加热PCVD—TiN涂层的影响[J].青岛化工,2000,2l(2).1J]J]J]J]J]J]J]J]J]J]J]J]J]J23456789m¨rLrLrLrLrLrLrLrLrLrLrLrLrLrL[16][17][18][19][20][21][22][23][25][26][27][28][29][30][31]TiN,TiC和Ti(C,N)涂层的性能及影响因素研究曾鹏,胡社军,谢光荣,等.脉冲偏压对真空电弧沉积TiN薄膜组织与性能的影响[J].材料热处理,2001,22(3):62~66.马胜利,李雁淮,徐可为.脉冲电压幅值对等离子化学气相沉积TiN薄膜膜基结合行为的影响[J]. 金属,2000,36(1):77~80.闻立时,黄荣芳.离子镀硬质膜技术的最新进展和展望[J].真空,2000(1):1~11.邵楠,梅芳华,董云杉,等.反应溅射TiC薄膜的微结构及力学性能[J].表面技术,2003,32(3):10~l2.赵程,彭红瑞,李世直.碳化钛膜的制备和应用研究[J].表面技术,1998,27(2):40~42.辛煜,范叔平,吴建新,等.c:H/N:流量比对沉积Ti(C,N)薄膜影响的研究[J].真空科学与技术,1997,17(5):351~354.HuaugSW,NgMW,SamandiM,eta1.Tribological BehaviourandMicrostructureofTiCxN1一xCoatingsDepositedbyFilteredArc[J].Wear,2002(252):566579.SennaLF,AcheteCA,HirschT,eta1.Structur—al,Chemical,MechanicalandCorrosionResistance CharacterizationofTiCNCoatingsPreparedbyMagne—tronSputtering[J].SurfaceandCoatingTechnology, 1997(94~95):390—397.马胜利,马大衍,王昕,等.脉冲直流等离子体辅助化学气相沉积TiN和TiCN薄膜摩擦磨损特性研究[J].摩擦学,2003,23(3):179~182.KarlssonL,HultmanL,JohanssonMP,eta1.Growth, MicrostructureandMechanicalPropertiesofArcEvapo? ratedTiCxNl—x(o≤x≤1)Films[J].Surfaceand CoatingTechnology,2000(126):1~l4.孙伟,宫秀敏,叶卫平,等.多弧离子镀沉积温度对TiN涂层性能的影响[J].电加工与模具,2000 (5):26~28.赵程,彭红瑞,谢广文,等.离子体化学气相沉积TiN涂层的后热处理技术研究[J].真空科学与技术,2000,20(5):366~369.宋人娟.多弧离子镀TiN低温涂层的研究[J].金属热处理,1994(6):17~20.McConnellML,DowlingDP,DonnelyN,eta1. TheEffectofThermalTreatmentsontheTribological PropertiesofPVDHardCoatings[J].Surfaceand CoatingTechnology,1999(116—119):1133—1137.李文梅,何家文.气相沉积TiN和Ti(C,N)镀层的热磨损性能[J].摩擦学,1994(3):5~8.孙伟,宫秀敏,叶卫平,等.多弧离子镀TiN涂层结[32][33][34][35][36][37][38][39][40]合力的影响因素[J].材料保护,2000,33(8):31~32. parisonoftheTribological CharacteristicsofTitaniumNitrideandTitaniumCar—bonitrideCoatingFilms[J].SurfaceandCoating Technology,1996(85):146~155.张绪寿,余来贵,陈建敏.表面工程摩擦学研究进展[J].摩擦学,2000,20(2):156~160.韩修训,阎逢元,阎鹏勋,等.多层涂层的摩擦学研究进展[J].机械工程材料,2002,26(5):1~5. WeiCH,LinJF,JiaugTH,AiCF.Tribological CharacteristicsofTitaniumNitrideandTitaniumCarbo—nitrideMuhiplayerFilms,PartII:TheEffectofCoating SequenceonTribologicalProperties[J].ThinSolid Films,2001(381)94~103.孙伟,宫秀敏,叶卫平,等.基体材料硬度和化学成分对TiN涂层结合力的影响[J].金属热处理, 2000(8):13~14.FornA,PicasJA,FuentesGG,eta1.Mechanical andTribologicalPropertiesofTiCxNl—xWearResistantCoatings[J].InternationalJournalofRefractoryMetals&HardMaterials,2001(19):507~513. DobrzanskiLA,AdamiakM.StructureandProperties oftheTiNandTi(C,N)CoatingsDepositedinthePVD ProcessonHigh—SpeedSteels[J].JournalofMaterials ProcessingTechnology,2003(133):50—62. GuuYY,parisonoftheTriblological CharacteristicsofTitaniumNitrideandTitaniumCarbo. nitrideCoatingFilms[J].SurfaceandCoatingTech—nology,1996(85):146~155.GuuYY.LinJF.AiCF.TheTribologicalCharac? teristicsofTitaniumNitrideCoatings.PartI.Coating ThicknessEffects[J].Wear,1996(194):12~21.[编辑:王宇]本技术相关链接:1.《中国表面工程》,2004(2):18.2.《电镀与精饰》,2004(2):31.江苏兴化冶理水污染成果显着水乡江苏省兴化市打响了一场以农村水污染治理为重点的"环保整治战".2004年以来,全市共整治乡镇企业474家,关停4l家,投入整治资金1.03亿元.这是兴化历史上投入环保资金最多的一年.兴化市环保局局长赵诗坤介绍,去年,某乡镇经过艰苦谈判,引来了一笔2200多万元的电镀项目.但我们发现这个项目对河流污染比较大,随后向市领导提出否定的意见.市领导只回复了一句话,"招商引资可以无门槛,但环境保护必须有关口."(摘自中国表面工程信息网)。

医用TiNi合金表面等离子体沉积梯度DLC膜及抗腐蚀性能

实证 实 具 有 良好 的 生 物 相 容 性 、 耐 腐 蚀 性 、 耐磨 强 高 性、 高硬 度 以及 低摩擦 系数 等诸 多优 点[ , 广泛 用 于 |可 ] 生物 医学装置 和植 人体 的表 面[ , 可在 医用 T Ni 5故 ] i 表

流量来 控制 DL C膜 的梯 度层 , 而表层 则使 用 成熟 的工 艺参 数 。具 体 实验 工艺参 数 示 于表 1 。

种 功能薄膜 [ "。

关键词 : 类金 刚 石膜 ; i 形 状 记 忆 合金 ; 腐 蚀性 T Ni 抗 能 中图分 类号 : T 7 ;T 4 G14 B 3 文献标 识 码 : A 文章编 号 :0 19 3 ( 0 7 O — 1 50 10 —7 1 2 0 ) 10 1 -4

实验 结 果 采 用 RE S NI HAW 公 司 生 产 的 I A NVI 型拉 曼 光谱仪 测 定 类 金 刚石 膜 的键 结 构 , 氮氖 激 发 波 长 为 6 2 8 m,功 率 < 3 mW , 谱 扫 描 范 围 8 0 3. n 5 光 0 ~ 10 c 1 间 , 描 步 长 为 2 m~ 。表 面 形貌 和 粗 糙 8 0 m- 之 扫 c

维普资讯

郑

斌 等: 医用 Tii 金 表 面等 离 子体 沉 积 梯 度 D C膜 及 抗 腐 蚀性 能 N合 L

15 1

医用 Ti 合 金 表 面 等 离 子体 沉 积 梯 度 DL Ni C膜 及 抗 腐 蚀 性 能 ’

郑 斌 h , 军 齐 民 h 徐 ,

量水 、 、 白质 和各种 离 子 ( C 一 OH一 , 们使 氧 蛋 如 l和 )它 T Ni 金成 分 中含 量约 5 ~5 的 Ni i 合 O 5 可能 释放形 成局 部高 浓 度 的 Ni 离子 溶 液 , 而 对 淋 巴细 胞 、 管 从 血

TiN-TiC复合材料的制备及其吸附性能

TiN-TiC复合材料的制备及其吸附性能

TiN-TiC复合材料是一种由钛铬合金、石墨和钛硼颗粒制备而成的嵌入式复合材料。

该复合材料具有较高的压缩强度和耐磨损性能,能够在高温和高氧化环境下使用,因此在

航空航天和能源行业中具有广泛的应用前景。

本实验的目的是制备TiN-TiC复合材料,并研究其对甲苯的吸附性能。

制备过程中,

先制备出球形的钛铬合金微粉,再在微粉中加入少量的石墨和钛硼颗粒,经过高温反应制

备出TiN-TiC复合材料。

经过X射线衍射分析、扫描电子显微镜观察和能谱分析,证实制备的复合材料为典型

的TiN-TiC嵌入式复合材料,含有大量的TiN晶粒和少量的TiC晶粒。

同时,复合材料表

面出现钙钛矿结构的TiBO4和Ti2O3物种,这些物种对TiN-TiC复合材料的性能具有重要

影响。

研究发现,TiN-TiC复合材料对甲苯具有较好的吸附性能。

在120分钟的吸附时间内,复合材料对甲苯的吸附量达到29.28 mg/g,远高于单一材料的吸附能力。

此外,复合材料的吸附性能与其表面的孔隙结构、表面功能团以及表面电性质密切相关。

总之,本实验成功制备出TiN-TiC复合材料,并证实其具有较好的吸附性能。

这为该

复合材料在航空航天和能源行业中的应用提供了基础研究支持。

TiN及AlN薄膜的制备和光学性能研究

收稿日期:2002-03-20.基金项目:上海交通大学薄膜与微细技术教育部重点实验室基金资助项目.材料、结构及工艺TiN 及AlN 薄膜的制备和光学性能研究王浩敏,林更琪,李震,熊锐,李佐宜(武汉华中科技大学电子科学与技术系,湖北武汉430074)摘要:研究了反应溅射法制备AIN 、TiN 薄膜的工艺过程,摸索了用于磁光盘介质层的AIN 、TiN 薄膜的最佳制备工艺,并研究了采用此工艺制备的AIN 、TiN 薄膜的光学性能。

关键词:反应溅射;AIN ;TiN ;磁光盘中图分类号:TP333.41文献标识码:A文章编号:1001-5868(2002)04-0267-04Preparation of TiN and AIN Thin Films and Their Optical CharacteristicsWANG Hao-min ,LIN Geng-gi ,LI Zheng ,XIONG Re ,LI Zuo-yi(Dept.of Electronic Sci.&Technol.,Huazhong Univ.of Sci.and Technol.,Wuhan 430074,CHN )Abstract :A series of AIN and TiN thin fiIms for MO disks are prepared by RF magnetron sputtering technigue.Sputtering conditions of AIN and TiN fiIms prepared by RF reactive sputtering is investigated.Furthermore ,the opticaI characteristics of these fiIms are discussed.Key words :reactive sputtering ;AIN ;TiN ;MO disk1引言实用化磁光盘主要采用非晶重稀土-过渡金属系垂直磁化膜作为记录介质,但由于该系薄膜本身存在易氧化、抗腐蚀能力差的缺点,影响了磁光盘的应用。

《稀土掺杂TiN薄膜的制备及性能调控》范文

《稀土掺杂TiN薄膜的制备及性能调控》篇一一、引言稀土掺杂TiN薄膜是一种新型的薄膜材料,其结合了稀土元素的特殊性质和TiN的优异性能,在微电子、光电子和磁性等领域有着广泛的应用前景。

本文将重点介绍稀土掺杂TiN薄膜的制备方法、性能调控及其潜在应用。

二、制备方法1. 物理气相沉积法物理气相沉积法是制备稀土掺杂TiN薄膜的常用方法。

该方法通过在高温下蒸发或溅射金属钛和稀土元素,然后在氮气气氛下进行反应,形成TiN薄膜。

通过控制蒸发或溅射速率、氮气流量、基底温度等参数,可以调控薄膜的成分、结构和性能。

2. 化学气相沉积法化学气相沉积法是一种在较低温度下制备稀土掺杂TiN薄膜的方法。

该方法通过将含有钛和稀土元素的化合物与氮气反应,生成TiN薄膜。

通过调整反应温度、气体流量、反应时间等参数,可以实现对薄膜成分、结构和性能的调控。

三、性能调控1. 成分调控通过改变稀土元素的种类和掺杂量,可以调控TiN薄膜的成分,进而影响其性能。

例如,掺杂稀土元素可以改善TiN薄膜的导电性、光学性能和磁性等。

2. 结构调控通过调整制备过程中的参数,如基底温度、氮气流量、反应时间等,可以调控TiN薄膜的结构,如晶粒大小、晶格常数等。

这些结构参数对薄膜的性能有着重要影响。

3. 薄膜厚度调控薄膜厚度是影响其性能的重要因素之一。

通过调整制备过程中的沉积时间或蒸发/溅射速率,可以实现对TiN薄膜厚度的精确控制,从而优化其性能。

四、潜在应用稀土掺杂TiN薄膜具有优异的导电性、光学性能和磁性等,使其在微电子、光电子和磁性等领域具有广泛的应用前景。

例如,可以用于制备高性能的电极材料、光电器件、磁性存储器件等。

此外,由于其优异的耐磨、耐腐蚀性能,还可用于制备防护涂层等。

五、结论本文介绍了稀土掺杂TiN薄膜的制备方法、性能调控及其潜在应用。

通过物理气相沉积法和化学气相沉积法等方法,可以实现对TiN薄膜成分、结构和性能的精确调控。

通过调整稀土元素的种类和掺杂量、薄膜结构以及厚度等参数,可以优化TiN薄膜的性能,使其在微电子、光电子和磁性等领域具有广泛的应用价值。

离子镀钛和氮化钛膜的结构与耐蚀性

离子镀钛和氮化钛膜的结构与耐蚀性

金柱京;刘长清;吴维(山文)

【期刊名称】《中国腐蚀与防护学报》

【年(卷),期】1990(10)2

【摘要】离子镀技术作为物理气相沉积(PVD)表面改性的一种手段,由于其优良的工艺特性(如处理温度低、沉积速率高及适用范围广等)以及获得的镀膜具有良好的附着性、致密性和均布性而日益得到广泛的应用。

如离子镀Ti膜等已作为耐特殊介质腐蚀保护层,离子镀Al_2O_3,SiO_2等镀膜对于抗高温腐蚀有良好效果,TiN涂层具有很好的耐蚀性,又是很好的表面耐磨强化层,也将得到应用。

本工作DML-500A型离子镀膜机在抛光的A3钢和18-8(1Cr18Ni8)不锈钢基材上分别沉积Ti 和TiN膜,采用室温下极化曲线测定法研究了镀膜工艺(主要是负偏压作用)以及添加微量稀土元素对镀膜结构和耐蚀性的影响。

【总页数】6页(P177-182)

【关键词】离子镀;钛;氮化钛膜;耐蚀性

【作者】金柱京;刘长清;吴维(山文)

【作者单位】中国科学院金属腐蚀与防护研究所

【正文语种】中文

【中图分类】TG174.442

【相关文献】

1.金属钛辉光离子氮化制备氮化钛膜层的研究 [J], 熊美萍;蔡玉惠;光寒冰

2.添加Y改善离子镀氮化钛膜的结构与性能 [J], 刘长清;吴维(山文);金柱京

3.用于切削刀具上的氮化钛膜的溅射离子镀 [J], Podop,M.;王乃云

4.纯钛表面电解液微弧碳氮化制备碳氮化钛厚膜 [J], 李新梅;孙文磊;憨勇;刘炳

5.离子镀氮化铝钛(TiAlN)的微观组织结构及特性研究 [J], 王少刚;刘德浚;姚正军;沈星

因版权原因,仅展示原文概要,查看原文内容请购买。

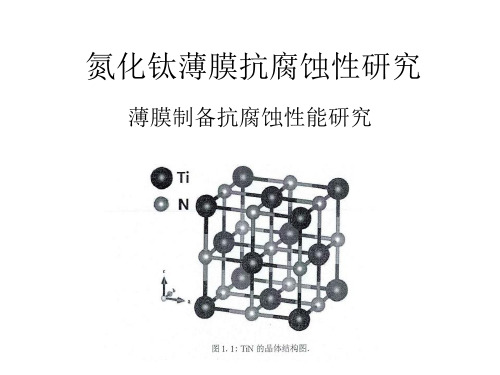

氮化钛 薄膜抗腐蚀性研究

表面镀有氮化钛薄膜的金属

实验过程

用250mi容量瓶配置5%NaCl溶液(用电子称秤Nacl14g), 将溶液放入喷雾瓶中。计算过程:=0.05 g 求得m=13.15 g 取14g 2.取TIN薄膜按照要求切割。4×2 cm先将膜片用无水乙醇清 洗,再风干,电镜观察膜片表面形态,拍照记录形态特征。 3将.洁净膜片安装在支架上。记录此时溶液ph,保持在6-7, 记录当时环境温度,将35摄氏度溶液均匀滴定到膜片上,持 续2个小时。实验过程中为了保持溶液温度可以不断用沸水 加热。实验后的样品用不高于40摄氏度的蒸馏水清洗。 6.将腐蚀后膜片用电镜拍摄得出表面形态,将前后拍摄的表 面形态与标准进行对比,得出结论。.

腐蚀评级

• 氮化钛薄膜在口腔医学上也有很大作用。 人造牙呲多采用镍钛合金和镍铬合金, 但它们可能引起龋病,牙周病黏膜病等 疾病。在其表面镀氮化钛薄膜能改善情 况。

薄膜制备

• 多采用多弧离子镀

多弧离子镀存在问题

• 多弧离子镀会在膜层中夹带许多液滴, 而且这些液滴会 影响膜层的光洁度和附着力等, 但该技术所具有的优越 性促使人们改进工艺来减少液滴的密度和尺寸, 从而提 高膜层的性能。 • 实际生产过程中,可采用磁过滤器将金属液滴过滤掉。

盐雾试验

• 采用盐雾试验,研究氮化钛薄膜抗腐蚀性。

腐蚀层度判定

腐蚀机理

• 电化学腐蚀

1)金属原子离开晶格转变为表面吸附原子: Ti晶格→Ti吸附。 2)电位差导致金属氧化,其反应为:放出相等数量的电子 Ti→ Ti2+ → 2e-。 由此而形成的金属离子既可溶解到电解液中,也可以与侵袭介质中的成分发生 反应后淀析于金属上。 3)阳极的过程可一直持续到它所生成的电子被阴极耗尽为止。阴极发生反应: O2 +2H2O+4e-→4OH- , 在中性或碱性介质中被还原成羟基离子。羟基离子又可与金属离子发生反应, 而在酸性介质中氢离子通过形成游离氢得到还原,氢则作为气体逸出。(酸性盐 雾试验) 4)在电解液中,氯化钠离解成为钠离子和氯离子,部分氯离子、金属离子和氢 氧根离子反应生成金属腐蚀物: Ti2++Cl-+OH-→ TiCl2+ Ti(OH)2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ti-TiN-Zr-ZrN抗冲蚀多层膜的制备、结构及性能

在航空、航天、能源、机械和冶金等工程领域中,有许多材料(部件)因固体

粒子冲蚀磨损导致失效。特别是随着航空航天等高新技术行业的日益发展,传统

的结构材料难以满足抗砂粒冲蚀的要求。

利用气相沉积技术在工程部件表面制备防护涂层是解决该难题的有效途径

之一。国外已有将该气相沉积抗冲蚀硬质薄膜应用于航空发动机压气机部件的报

道。

但我国在这方面起步晚,研究不系统,特别是表现在对硬质膜层的抗冲蚀行

为和失效机理缺乏理论指导;还没完全弄清楚膜层对基体材料疲劳性能的影响等。

本文采用阴极电弧离子镀技术制备了Ti-TiN-Zr-ZrN软硬交替抗冲蚀多层膜,并

系统研究了多层膜微观结构、残余应力和主要性能评价。

得出以下结果:1)在多层膜厚度相当条件下,随着周期数的增加,单一周期变

薄,多层膜的表面光洁度和平整度、硬度、结合力及抗砂粒冲刷性能均有明显提

升,而残余应力则呈降低趋势;随着钛基与锆基调制比(RTi/TiN:RZr/ZrN)的下降,

残余应力呈增大的趋势,结合力也有所下降,硬度略有增加,而抗砂粒冲刷性能变

化不明显;随着金属与金属氮化物调制比(RMe:RMeN)的增加,多层膜硬度有所下

降,而结合力及抗砂粒冲刷性能变化不明显。本试验Ti-TiN-Zr-ZrN多层膜的优

化工艺为每周期约(200~300)nm,金属与金属氮化物调制比RMe:RMe N=1:6,钛基

与锆基调制比RTi/TiN:RZr/ZrN=2:1。

增加多层膜厚度,残余应力稳定在一定水平,结合力则由于支撑强度的增加

而呈上升趋势,当膜厚达到某一值(本试验为7.54μm)后,硬度基本稳定在30GPa

以上。2)Ti-TiN-Zr-ZrN多层膜对基体材料有良好的抗砂粒冲蚀保护作用,增加

厚度,多层膜抗砂粒冲蚀的能力增强,并且低冲蚀角(30°)保护作用明显优于高

冲蚀角(90°)。

TC11钛合金的砂粒冲蚀磨损机理属于塑性材料冲蚀机制,即在低冲蚀角条

件下主要是砂粒的切削或犁削作用;而在高冲蚀角时则是材料因受砂粒冲击产生

塑性变形后导致加工硬化,最终出现疲劳断裂剥落。Ti-TiN-Zr-ZrN软硬交替多

层膜的冲蚀磨损机理为在应力集中区或液滴脱落坑萌生裂纹源并沿纵向扩展,当

裂纹扩展到金属软层时应力得到缓冲吸收,从而使裂纹扩展方向改变为沿平行于

层间界面横向扩展,当裂纹之间扩展相连时,部分膜层便从多层膜中片状分离出

来,造成磨损,作者依此建立了软硬交替多层膜冲蚀失效机理模型。

3)Ti-Ti N-Zr-ZrN多层膜经300℃和500℃热冲击50次循环后,膜层保持完

好,没有裂纹、起泡和剥落,只发生表面氧化而产生颜色加深及颗粒脱落现象,说

明多层膜能够有效地保护基体材料。在600℃热冲击10次循环后试样表面均出

现膜层因氧化而粉未化和裂纹扩展而分层剥落,膜层已经开始失效。

600℃热冲击50次循环后,厚度约10μm的Ti-TiN-Zr-ZrN多层膜已经完全

失效,而厚度约20μm的Ti-TiN-Zr-ZrN多层膜仍未完全失效。因此,本试验所制

备厚度>10μm的Ti-TiN-Zr-ZrN多层膜使用温度≤500℃。

4)TC11材料经镀Ti-TiN-Zr-ZrN后疲劳极限由440MPa提高至470MPa,提高

了6.8%。应力-疲劳寿命关系(S-N曲线)表明,在应力水平低于570MPa时,多层膜

提高了TC11基材疲劳寿命,但当应力水平高于570MPa时,多层膜反而降低了

TC11基材的疲劳寿命。

对于TC11基材,裂纹源一般萌生于表面缺陷处,且裂纹源数量随应力水平升

高而增多,断裂形式是韧性和解理混合型断裂。TC11经镀多层膜后,膜层覆盖基

材表面缺陷,在应力水平小于570MPa时,样品只有单一裂纹源,同时软硬交替调

制结构的多层膜缓冲了裂纹的扩展,从而提高了试样的的疲劳寿命;在应力水平

超过570MPa后,样品有多个裂纹源,多层膜破损严重,从而降低了疲劳寿命,断裂

形式也是韧性和解理混合型断裂。

5)在同一工艺条件下,基体材料表面粗糙度对多层膜性能的影响很大:降低

基体表面粗糙度,有利于改善膜/基结合力、抗冲刷能力和耐腐蚀性能。为了获得

良好的膜层综合应用性能,待表面处理目标工件的表面粗糙度必须控制在

Ra<0.40μm。