高含硫气田水气提问题及解决措施探讨

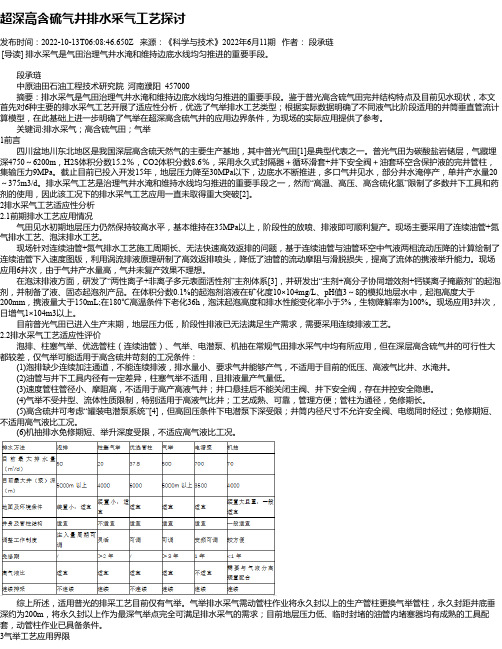

超深高含硫气井排水采气工艺探讨

超深高含硫气井排水采气工艺探讨发布时间:2022-10-13T06:08:46.650Z 来源:《科学与技术》2022年6月11期作者:段承琏[导读] 排水采气是气田治理气井水淹和维持边底水线均匀推进的重要手段。

段承琏中原油田石油工程技术研究院河南濮阳 457000摘要:排水采气是气田治理气井水淹和维持边底水线均匀推进的重要手段。

鉴于普光高含硫气田完井结构特点及目前见水现状,本文首先对6种主要的排水采气工艺开展了适应性分析,优选了气举排水工艺类型;根据实际数据明确了不同液气比阶段适用的井筒垂直管流计算模型,在此基础上进一步明确了气举在超深高含硫气井的应用边界条件,为现场的实际应用提供了参考。

关键词:排水采气;高含硫气田;气举1前言四川盆地川东北地区是我国深层高含硫天然气的主要生产基地,其中普光气田[1]是典型代表之一。

普光气田为碳酸盐岩储层,气藏埋深4750~6200m,H2S体积分数15.2%,CO2体积分数8.6%,采用永久式封隔器+循环滑套+井下安全阀+油套环空含保护液的完井管柱,集输压力9MPa。

截止目前已投入开发15年,地层压力降至30MPa以下,边底水不断推进,多口气井见水,部分井水淹停产,单井产水量20~375m3/d。

排水采气工艺是治理气井水淹和维持水线均匀推进的重要手段之一,然而“高温、高压、高含硫化氢”限制了多数井下工具和药剂的使用,因此该工况下的排水采气工艺应用一直未取得重大突破[2]。

2排水采气工艺适应性分析2.1前期排水工艺应用情况气田见水初期地层压力仍然保持较高水平,基本维持在35MPa以上,阶段性的放喷、排液即可顺利复产。

现场主要采用了连续油管+氮气排水工艺、泡沫排水工艺。

现场针对连续油管+氮气排水工艺施工周期长、无法快速高效返排的问题,基于连续油管与油管环空中气液两相流动压降的计算绘制了连续油管下入速度图版,利用涡流排液原理研制了高效返排喷头,降低了油管的流动摩阻与滑脱损失,提高了流体的携液举升能力。

加强高含硫气藏试采安全管控(4篇)

加强高含硫气藏试采安全管控高含硫气藏试采是指在天然气含硫量较高的气藏中进行试采工作。

由于气藏中含有硫化氢等有害气体,高含硫气藏试采工作存在一定的安全风险。

为了确保试采工作的安全进行,需要加强高含硫气藏试采的安全管控。

本文将从试采前期准备、试采过程管理和监测以及事故应急处理等方面进行探讨。

首先,试采前期准备是保证试采安全的基础。

在正式开始试采工作前,必须进行全面的风险评估和安全论证,确定试采方案和措施。

需要制定详细的安全管理制度和操作规程,明确试采工作的安全要求和操作流程。

同时,要进行试验模拟,验证试采方案和措施的可行性和有效性。

此外,还需要对试采设备进行全面检查和保养,确保设备的正常运行和安全可靠。

其次,在试采过程中需要进行全程的管控和监测。

首先,要确保试采人员具有相关的专业知识和操作技能。

对试采人员进行培训,加强其安全意识和风险防范能力。

在试采现场要建立有效的安全警示标志和隔离措施,区分不同区域的风险级别,并采取相应的个人防护措施和装备。

同时,要加强对现场气体浓度的监测和控制,及时发现和处理可能存在的安全隐患。

特别是对硫化氢等有害气体的监测,要建立连续监测系统,并设立报警机制,确保气体浓度始终在安全范围内。

另外,要加强对试采设备和管道的管理,确保设备和管道的完好性和安全性。

最后,要制定完善的事故应急处理方案,在发生突发事故时能够迅速响应和处理。

首先,要建立完善的事故报告和应急通知机制,明确相关责任单位和人员的职责和任务。

在现场要设置相应的应急设施和装备,并进行应急演练,提高应急处理的能力和效率。

当发生气体泄漏、火灾或其他事故时,要立即启动应急预案,采取适当的措施进行事故控制和处理,减小事故对环境和人员的伤害。

同时,要及时组织事故调查和分析,总结教训,改进工作措施,提高安全管理水平。

综上所述,加强高含硫气藏试采安全管控是确保试采工作顺利进行的重要措施。

试采前期准备、试采过程管理和监测以及事故应急处理是保障试采安全的关键环节。

高含硫气田开采安全技术

高含硫气田开采安全技术摘要高含硫气田开采是石油天然气开发中比较复杂和危险的一种,存在着一定的技术和安全难题。

本文主要介绍了高含硫气田开采过程中的危险因素和应对措施,包括高含硫气田的特点与危害、高含硫气田的开采技术、生产过程安全管理等方面。

总结了高含硫天然气田开采安全技术的实践经验,为高含硫气田开采提供了一定的参考。

高含硫气田的特点与危害高含硫气田的特点与危害有以下几点:1.破坏性强。

高含硫气田中含有大量的硫化氢、二硫化碳等有害气体,这些气体会严重破坏机械设备、建筑物等。

2.易燃爆炸。

硫化氢等有害气体在空气中可以自燃,同时硫化氢是一种剧毒气体,易燃易爆,一旦发生事故后果严重。

3.环境污染。

若在生产过程中未能完全回收处理废气和废水,会对环境造成不可逆转的影响。

4.操作难度大。

由于高含硫气田独特的化学特性,其开采过程中要求技术操作人员有较高的技术水平。

5.责任重大。

高含硫气田开采事故一旦发生,后果不堪设想,责任极大,对企业和国家产生不良影响。

高含硫气田的开采技术为了降低高含硫气田开采的风险,需要采用精细化管理和先进技术手段。

常见的高含硫气田开采技术有以下几种:合理选井和压裂技术在高含硫气田选井时,应从生产井区域、气层累计产气量、气层含硫量、井型、井网等多方面因素综合考虑,合理选井。

同时在压力表现弱的井区应采用压裂技术增加气层产能。

应用先进设备和化学品高含硫气田开采过程中,应尽可能地采用先进的机械设备来减少漏气风险。

预防和控制漏气,可采用化学物质来提高渗透和抑制采气井的泄漏。

联合开采技术因为高含硫气田存在很多危险因素,联合开采技术可以降低对环境的影响,较少漏气事故的发生,并且减少建设和开采的开销。

安全生产管理安全生产管理是保障高含硫气田开采安全的重要保障措施。

企业应采用质量标准严格、人员培训专业、安全意识先进的管理模式,实现信息化、智能化、绿色化生产管理。

生产过程安全管理高含硫气田开采过程中采用以下措施来保障安全生产:1.加强岗位安全教育。

炼油厂酸性水汽提塔处理量降低原因分析及处理措施

炼油厂酸性水汽提塔处理量降低原因分析及处理措施摘要:论文首先从酸性水气提塔处理量降低的现象着手做了详细地说明,进而从塔盘堵塞和塔底重沸器管束结垢两个方面来对酸性水气提塔处理量降低的原因展开系统性地剖析,最后从塔盘检修后的安装监护检查工作、塔盘选型的更换以及生产操作三个方面对其优化和预防控制进行了研究,以提高炼油装置的生产效率。

关键词:酸性水汽提;结垢;塔盘;分析前言通常炼油厂在对含硫原油进行加工过程中,每个装置都需做脱硫作业,从在这一过程中会产生酸性水。

而酸性水是一种含有大量的硫化氢、氨以及二氧化碳等的挥发性弱电解质的水溶液。

其里面含有大量的重要污染物,是不可直接将其排放到污水处理厂去的,其在排放前需严格做好相关处理并确保达到其排放指标后方可进行排放。

在炼油厂生产过程中如果汽提塔处理量无法满足相关要求或是净化水处理排放指标达不到标准时,就只能对装置进行紧急停工检修处理,这样一来不仅会浪费时间和精力,而且如果在检修过程中发生紧急状况时极有可能会致使全厂停工。

因此,全面保障汽提塔各项性能均达到相关标准及要求具有非常积极的现实意义。

一、浅析处理量降低的现象当酸性水汽提塔在运行一段时间后就会出现实际处理量达不到其设计处理量的情况,也可称之为处理量降低。

这一现象的出现通常是在蒸汽量、进料量以及原料组分均不发生改变的情况下而出现的冲塔及净化水排放指标不达标等问题,并最终使生产受到不良影响。

二、浅析处理量降低的原因通常造成处理量降低的原因主要是塔盘发生堵塞和塔底重沸器管束结垢堵塞而导致换热效果受到影响这两种因素。

1、关于塔盘堵塞分析通常酸性水汽提塔在运行过一段时间后都会出现塔盘堵塞的问题,这其实只是时间的长短问题。

塔盘堵塞通常又可分为松散油泥堵塞、结垢堵塞以及塔盘变形、翻转与脱落堵塞等类型。

现就这几种类型的堵塞做详细分析。

1)油泥堵塞造成油泥堵塞的主要原因就是酸性水大罐液位过低而致使入口管把酸性水罐底部所沉积的油泥杂质经泵与酸性水混合并输送至汽提塔中,从而导致酸性水进料加压泵的压力进一步提高,塔压力升高以及进化水不达标的问题出现,而以上这些都只是短期现象,其会随着大罐液位的调节而使这一现象得到改善。

气田水中硫化物控制指标及处理措施

Abstract: Gas field water produced from sour gas fields contains sulfides to varying degrees, which can not only corrode pipelines, gas field water treatment equipment, injection wellbore, etc., but also bring safety risks when the sulfides escape in the form of hydrogen sulfide with the change of temperature, pressure or pH values. In order to control the sulfide content of gas field water and satisfy the requirements of safe and clean development of gas fields, we investigated the content and treatment status of sulfides in gas field water produced from sour gas fields in Sichuan and Chongqing areas. Then, the escape laws of hydrogen sulfide from sour gas field water with typical concentration were simulated, calculated and experimentally verified. Finally, the sulfide control indexes and treatment measures in gas field water were recommended. And the following research results were obtained. First, gas field water with a sulfide content higher than 200 mg/L shall be stored, transported and treated in a completely sealed environment to meet the safety, occupational health and environmental requirements of a workplace. Second, the content of sulfides in the re-injected gas field water shall be controlled below 20 mg/L to minimize sulfide corrosion on ground facilities, transmission pipelines and injection wellbores and keep the content of escaping hydrogen sulfide under an unsealed condition far lower than the limit values of occupational health contact and environment emission stipulated in national standards. Third, the desulfurization process used for sour gas field water shall take full consideration of the sulfur-bearing characteristics and treatment objective of gas field water. And it is necessary to select one-stage or multi-stage desulfurization process based on operation economy and reliability, so as to realize efficient and economical desulfurization. Keywords: Gas field water; Sulfide; Content; Hydrogen sulfide; Evaporation; Control Index; Desulfurization; Treatment measures

含硫气田开发危险有害因素辨识与安全措施

含硫气田开发危险有害因素辨识与安全措施汇报人:2023-12-13•引言•含硫气田开发危险有害因素辨识目录•含硫气田开发安全措施制定•含硫气田开发安全措施实施与监督•含硫气田开发危险有害因素预防与控制•结论与展望目录01引言全球范围内,含硫气田主要分布在北美、欧洲、亚洲等地区。

含硫气田资源分布国内含硫气田情况开发利用现状我国是世界上最大的天然气消费国之一,含硫气田资源丰富,分布广泛。

随着天然气需求的不断增长,含硫气田的开发利用逐渐受到重视。

030201含硫气田开发背景危险有害因素辨识意义保障人员安全准确辨识含硫气田开发过程中的危险有害因素,有助于采取有效的安全措施,保障工作人员的生命安全。

确保生产安全通过危险有害因素辨识,可以及时发现并消除潜在的安全隐患,确保生产过程的安全稳定。

提高经济效益有效的危险有害因素辨识和安全措施可以降低事故发生的概率和损失,提高企业的经济效益和社会效益。

02含硫气田开发危险有害因素辨识地震、滑坡、泥石流等地质灾害可能对含硫气田开发设施造成破坏,导致泄漏、爆炸等危险。

地震与地质灾害极端气候条件如暴雨、暴风雪等可能导致设备损坏、管道泄漏等危险。

气候条件洪水、台风等自然灾害可能对含硫气田开发设施造成严重影响,导致生产中断或设备损坏。

自然灾害含硫气田开发过程中,管道、阀门等设备可能发生泄漏,导致有毒气体扩散,对人员和环境造成危害。

含硫气体泄漏含硫气体与空气混合后可能形成爆炸性混合物,遇明火或静电火花可能引发爆炸和火灾。

爆炸与火灾含硫气体对设备、管道等金属材料具有腐蚀作用,可能导致设备损坏、泄漏等危险。

化学腐蚀电气设备隐患电气设备可能存在短路、过载等隐患,引发火灾或爆炸危险。

设备老化与故障长时间运行可能导致设备老化、故障,增加泄漏、爆炸等危险。

特种设备风险如压力容器、管道等特种设备可能存在超压、超温等风险,导致设备损坏、泄漏等危险。

员工违反操作规程可能导致设备损坏、泄漏等危险。

高含硫气田集输系统安全控制技术研究

高含硫气田集输系统安全控制技术研究1.引言高含硫气田是一种特殊的能源资源,具有独特的挑战和机遇。

然而,由于气田氢硫含量高,使得运输和利用变得更加危险和困难。

因此,集输系统应该具有有效的安全措施,以确保远离危险,并保护环境和人员安全。

在本文中,我们将探讨高含硫气田集输系统的安全控制技术。

2.高含硫气田集输系统的特点高含硫气田的特点是气体含有高浓度的硫化氢和二硫化碳,这两种气体都是有毒的和易燃的。

这样的化学物质可以酸化和侵蚀管道,并增加气体泄漏的风险。

由于气体腐蚀性和易燃性的关系,对于操作员和环境的保护措施必须由操作人员遵守和严格的应用。

因此,高含硫气田集输系统的安全控制非常必要。

集输总站应该采用先进的设备、工艺和控制技术,以确保系统正常运行。

如果发生非正常情况,系统可以通过自动化控制和报警系统自动进行反应,并自动切换到备用系统。

同时,操作员应该接受充分的技能培训,以使其能够有效运作集输系统和紧急情况下的正确反应。

3.高含硫气田集输系统的安全措施(1)自动化控制和监控系统自动化控制和监控系统是保证高含硫气田集输系统安全操作的关键措施。

这个系统能够对集输站的整个生产过程进行监控,并自动识别出异常情况。

当检测到有危险提示时,系统可以自动进行紧急切断,以减少对生产的影响。

例如,如果管道发生泄漏,自动化控制和监控系统能够自动关闭相关的阀门和设备,并同时启动安全防护措施,避免漏气造成的事故。

(2)实时监测设备实时监测设备可以检测气体泄漏和其他生产过程中的安全问题,特别是含有硫化氢和二氧化硫的气体泄漏。

这个设备可以通过检测气体、温度和其他参数来提高气体泄漏的发现率,并且可以对操作员发出警报或直接切断相关管道,以防止泄漏蔓延。

(3)应急预案应急预案是保证高含硫气田集输系统安全运行的另一重要措施。

这个预案应该包括紧急情况下的个人安全措施、应急处理程序、危险报告程序、实施程序和训练计划。

预案应该涵盖多种情况,包括各种泄漏、火灾、爆炸、设备故障和人员紧急情况等。

加强高含硫气藏试采安全管控

加强高含硫气藏试采安全管控高含硫气藏是指天然气中硫含量较高的气藏,硫是一种有毒有害的物质,对人体健康、环境和设备设施都具有一定的风险。

为了确保高含硫气藏的试采过程安全可靠,需要加强对其的管控。

本文将从以下几个方面进行阐述:高含硫气藏的特点和安全风险、试采过程中的安全管控措施、管理方法和技术手段。

一、高含硫气藏的特点和安全风险高含硫气藏具有以下几个特点:1.气体中硫含量高:高含硫气藏中的天然气中硫的含量较高,通常达到数十ppm以上,甚至上百ppm。

这使得气体具有剧烈的腐蚀性和毒性,增加了试采过程中的安全风险。

2.硫化氢的存在:气体中的硫化氢是一种具有刺激性和有害性的气体,对人体和设备具有较高的危害。

在高含硫气藏的试采过程中,硫化氢的释放量较大,增加了风险。

3.易自燃:高含硫气体容易在空气中发生自燃反应,加剧了火灾的风险。

一旦发生火灾,可能会造成严重的人员伤亡和设备损毁。

因此,针对高含硫气藏的安全风险,必须采取一系列的措施来加强管控。

二、试采过程中的安全管控措施在试采过程中,应采取以下安全管控措施,确保高含硫气藏试采的安全可靠:1.防硫措施:针对高含硫气藏,应采取有效的防硫措施,如选择防硫剂,降低硫化氢和其他有害物质的释放量。

同时,在气体处理过程中,采用适当的处理工艺,将气体中的硫化氢和有害成分降到最低,以减少对人员和设备的危害。

2.安全设施建设:建立和完善高含硫气藏试采过程中的安全设施,包括气体检测系统、气体报警系统、防爆设备等,确保在发生气体泄漏、自燃等情况时能够及时发现并采取相应的应急措施,保障人员的安全。

3.人员培训和防护:针对高含硫气藏试采作业人员,应进行专门的培训,加强其对高含硫气体的了解和安全意识。

同时,提供必要的防护装备,包括防毒面具、防护服等,确保作业人员的人身安全。

4.安全监测和管理:通过安全监测和管理手段,全面掌握试采过程中的安全风险信息。

这包括定期进行气体采样分析,监测气体中的含硫成分和有害物质,及时发现异常情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高含硫气田水气提问题及解决措施探讨

摘要:某高含硫气田水处理站现阶段存有气提塔易堵塞、加药工艺不合理、

污泥收集工艺不完善等影响水质问题,在水处理过程中,高含硫气田水的气提处

理是系统当中关键环节,能够使气提后的水达到各项指标要求,调节气田水提升量。

基于此,本文将主要针对高含硫气田水气提相关问题展开分析,同时提出解

决措施。

关键词:高含硫气田;水气提;问题措施

引言:含硫量高的气田,无论是残酸、凝析水、地层水(以下统称为气田水),都含有大量的硫化物,远远超出了水加药的水质标准。

为了确保含硫水的

正常进行,必须采用气提工艺,使含硫水的含硫量下降,以满足加药处理时的水

质要求。

因此,在含硫量高的气田中,如何确保水气提工作的顺利进行是非常有

意义的。

1案例概述

高含硫的气田的水,其主要成分是气井的产液量;管中的凝析水,也包含了

管道的防腐批处理残留;从分离器中分离出来的酸性液体,粘度高,硫含量高,

悬浮物含量高。

由于含硫气田废水的水质比较复杂,特别是H2S的毒性物质,使

其处理工艺更加复杂。

目前, F*水处理站的废水主要由两个部分组成:一是从

分离器和气提塔中排放的废水,其水量在1.5~1.7 m²/h之间;二是由罐车从各

个站点中抽出的酸性废水,其水量在40~50 m²/d之间。

污水处理站的实际运行中,由于气提塔堵塞,药剂混合效果差,工艺不合理,污泥回收系统不健全,影

响了污水处理系统的稳定和达标。

2设计工艺参数

F*污水处理站在设计时的容量是120 m²;起重泵额定起重能力为12米/小时;该站设有2座独立运行的气提塔,其日处理量为7米/小时;天然气和气田的纯

化率是7:1 (可调整,在6:8:1);气田进水提塔的硫化指数为700 mg/L;气提后,出水的硫化物指数为300毫克/升。

3存在的主要问题

对F*水处理站的前期运行进行了分析,认为其工艺技术有如下问题:①污水脱硫工艺不够完善;②污泥收集和处置技术不健全;③加药设备不健全,尤其是残酸处理系统采用一套设备投加三种不同的药剂;④采用间歇式废水处理,废水和残酸分离,虽然沉淀时间足够,但不能保证废水的定量和定量,而且不能保证废水的质量。

4气提处理流程

将高含硫气田水拉运到气田水处理站,然后将其卸入污水池,用水泵将其提升到气提塔中上部,再沿塔下行,充分接触从塔底部升起的纯化天然气,使其流过;天然气的搅拌,降低了气田中的硫化氢溶解,过剩的硫化氢与纯化的天然气从塔顶部排出。

将外溢的硫化氢气体通过火炬分液箱进行分离,最终在火炬内点燃并排出;同时,气提后的气田水进入接收槽,与脱硫剂等化学药剂发生反应,再进入下水道进行混凝;沉淀后,上清液通过提升泵提升,双滤料过滤器过滤,缓冲槽缓冲后,由外输泵输送到向注井。

5F*水处理站工艺技术优化

根据 F*水处理站的现状,从优化药剂、调整工艺、完善工作制度等几个方面着手,从根本上解决问题,保证水质的平稳达标,保证系统的正常运转。

5.1F*水处理站药剂优化实验

根据室内试验结果,F*水处理站完全可以利用除硫剂进行彻底除硫。

(1)除硫技术:现阶段,F*水处理站进站前生产污水当中的硫化物含量为≥ 2000mg/L,罐车在拉进后,残酸当中硫还化物含量为≥300mg/L,污水PH值为6.5,因此,其中硫化物主要以H2S形态生存,且生产污水通过气提后的硫化物含量应有所降低。

在生产污水与残酸混合后,需投入大量的除硫剂,对其中硫化物的存在形态进行转化,随后通过絮凝沉降处理令其在水中去除,根据室内试验结果,F*水处理站能够完全通过除硫剂进行彻底除硫。

(2)絮凝沉淀法:根据F*水处理站的废水和罐中的残酸进行了室内实验,得出的结论是:在废水处理过

程中,可以使用除硫剂+混凝剂+絮凝剂+助凝剂,如果有必要,可以根据实际情

况选用稳定剂。

为了使F*水处理场废水的处理达到最佳效果,在F*水处理场,

对F*水处理场的废水及进站残酸进行了采样,并进行了脱硫-絮凝沉淀处理实验,对配制的药剂进行了系统的优化,将分水分离器中的废水直接排入汽提塔,并将

沉淀物从沉淀池中运到汽提塔中,再用保尔环将其吸附在汽提塔中,容易造成堵塞。

通过在分离装置和气提塔之间安装缓冲槽和相应的污水处理装置,可以有效

地解决气提塔的堵塞问题。

5.2工艺优化流程

主要流程药剂加注口选择位置合理性不强,药剂不具备充分反应时间。

污水

处理药剂主要以是除硫剂、缓凝剂、絮凝剂为主,三种药剂在投加时应严格按照

顺序,且不同药剂完成投加后,需要预留充足反应时间,待其中一种药剂完成反

应后,在进行下一道药剂的投加,从而为药剂使用效果提供保证。

在现阶段实际

加药过程中,主要是将除硫剂在气提塔出口管线内进行加注,此时,除硫剂能够

在污水接收罐内获得充分反应时间,但是,在这一过程中,絮凝剂、混凝剂则需

要家族在污水接收罐的出口管线当中,这两种药剂反应间隔时间相对校对,能够

营销到药剂对污水液态、固态分离的效果,从而令污水固体悬浮物超回注水水质

要求与相关标准相匹配,同时也能够促进过滤撬块的工作负荷,通过加药位置增

设管道混合器,能够促使混合时间大幅度提升,并改善药剂效果。

另外,完成药

剂投加工序后在B、C污水池沉降过程中,不断排入新污水,此时会形成扰流,

令池内沉降环境受到极大影响,导致提气吃污水固体悬浮物超回注水水质无法达

到相关要求标准。

因此,需在残酸池内与污水站系统设置管道连接,令其能够独

立完成残酸与污水接收工作,由于所有工序都是在统一设施内完成,便会在药剂

加投过程中出现无新排入的液体进入,令液体无法保持流动状态,药剂也无法得

到搅拌,引发液体无法充分反应,如有新液体排入,则出现与污水池B池、C池

相同的沉降环境不佳的情况。

将残酸池串入到主工艺当中作为沉降池,能够促使沉降效果与转运污水处理

效果得到提升,在经过优化后,罐车先拉进残酸卸入A污水处理池当中,随后通

过提升泵打入污水接收罐,在与经过气提处理的生产污水混合后,加入处硫剂,

在经过一段反应时间后依次加入混凝剂、絮凝剂、助凝剂,随后将污水放入残酸

池进行沉降,而后将上层清水提升到B/C处理池中缓冲,在提升至过滤罐过滤后,存储于污水缓冲罐中最后进行回注。

在常规工况下,池底淤积淤泥,池底只有10

毫米高的坡面,但由于没有安装提升泵等设施,淤渣大量积存,不仅会对水质造

成污染,而且增加了生产运行的劳动强度和处置难度。

推荐安装刮泥器、泥浆提

升泵;压滤机系统实现了污泥的回收和压滤功能,防止了污泥的沉积和循环。

结语:

(1)通过对现阶段污水处理工艺技术的分析,通过对污水冲关的过滤器滤

筒设置磁力芯,对气提塔A、B塔并联使用、气提泵增加变频装置与增加一套现

场加酸装置等诱惑措施,促使污水现场处理工艺与能力得到有效提升,促使现场

气田水处理工艺相关技术要求得到充分满足。

(2)目前高含硫气田水成分复杂,且水处理工艺流程及药剂配方还具有一定的优化空间,建议加大此方面的研究,

以达到降本增效的目的。