0Cr15Mo汽封环辗扩工艺优化及其应用

可伐合金与玻璃封接工艺的优化

可伐合金与玻璃封接工艺的优化金属与玻璃封接广泛使用于微电子金属封装、继电器、接插件、太阳能真空集热管等有真空气密性要求的场合,其中匹配封接大都采用可伐合金和高硅硼硬玻璃;但玻璃与可伐合金并不浸润,是通过可伐合金表面的氧化膜与玻璃的浸润融合实现气密封接的.在实际生产中首先将可伐合金在高温湿氢中脱碳除气,然后对可伐合金表面进行预氧化处理,最后将可伐合金引线和底盘与玻坯装架在一起,在高温惰性或微氧化气氛中实现玻璃与可伐合金的紧密结合.国内外大部分学者把对金属-玻璃封接的研究主要集中在对可伐合金氧化的研究,而有关封接(熔封)工艺的研究则真空技术网较少报道.熔封工艺参数主要包括熔封气氛、熔封温度和熔封时间,三者相互关联不能孤立对待.有关熔封气氛对封接性能影响的认识存在某些分歧,有的认为熔封应在惰性或弱氧化性气氛中进行,也有的认为应在还原或弱还原性气氛中进行.应该指出,熔封气氛是非常重要的,可伐合金在预氧化工艺后表面生成的氧化膜的成分和厚度,很可能在高温进行熔封的过程中由于气氛的不同而改变.因此,选择熔封气氛时尽可能保证氧化膜的成分和厚度在封接过程中不会发生显著的变化,否则也失去对可伐合金进行可控氧化的意义.熔封温度对封接性能影响也很大:如熔封温度过低,玻璃黏度大,流动性不好,则难于填平封接区;而熔封温度过高,玻璃容易沸腾,在封接界面形成气泡,降低封接强度和气密性.在相同的熔封气氛下,熔封温度与熔封时间对封接性能相互影响,需要根据产品结构、装配方式、几何尺寸而定.一般来说,温度高,时间可短;温度低,时间则可长.鉴于目前国内玻璃-可伐合金封接件的生产厂在使用同种硅硼硬玻璃时,熔封温度和熔封时间差异较大(900~1030℃10~120min),而且熔封环境也不尽相同,导致熔封气氛的性质不同,因而有必要对熔封的这三个工艺参数进行优化研究,进一步改善封接质量和提高封接件产品一致性.图1不同熔封气氛下封接后的外观.(a)1%H2-N2;(b)115%H2-1%H2O-N2;(c)N2;(d)1%H2O-N2气氛1.1、试样某厂HD-10平底双列金属封装用可伐合金底盘(30mm×15mm×1mm)和直径为0145mm可伐合金引线,封接玻璃为BH-G/K玻坯(高硅硼玻璃).实验中所用N2为纯N2。

GCr15轴承钢热处理工艺设计解析

图 3 箱式电炉

图4 淬火炉

7. GCr15轴承钢热处理内容及要求

7.1 硬度检查 GCr15钢制套圈、滚子和滚针淬火后的硬度不小于63HRC ,回火后的硬度为61~65HRC。 7.2 金相组织检查 轴承零件淬、回火后显微组织应有隐晶、细小结晶马氏体 和均匀分布的细小残留碳化物以及少量残余奥氏体组成。 淬、回火后的显微组织应根据马氏体粗细程度,残留碳化 物颗粒大小和数量以及托氏体的形状、大小和数量评价。 7.3 断口检查 滚动轴承零件淬、回火后,其断口应为浅灰色细瓷状,按 本标准第四级别图评定,2级为合格断口,不允许有1级欠 热断口,或3级过热断口存在。

3. 轴承钢材料的选择

轴承钢一般要经球化退火处理和淬火加低温回火处理,球 化退火的目的是降低硬度,改善切削加工性,同时获得均 匀分布的细粒状珠光体,为最终热处理做好组织上的准备 GCr15SiMn(A)钢是在GCr15基础上,提高Si、Mn含量改 型钢,以改善其淬透性和弹性极限,耐磨性也有所提高。 但其热处理工艺麻烦,成本高。 渗碳钢如20Mn、20NiMo、12Cr2Ni4A、20Cr2Ni4A、 20Cr2Mn2MoA等,经渗碳-淬火低温回火处理后,表面 有高的硬度、耐磨性和接触疲劳强度,而心部具有很高的 冲击韧性。用渗碳钢做轴承,加工工艺性能好,可以采用 冷冲压技术,提高材料的利用率,再经渗碳淬火处理后, 在表层形成有利的残余应力,提高轴承的使用寿命。但适 用于轧钢机械、矿山挖掘机和其他一些受冲击负载荷较大 的机械使用的轴承。

5.2. GCr15轴承钢的热处理工艺设计

(1)预备热处理工序—球化退火 球化退火目的是使组织变为均匀分布的细粒状珠光体,获 得最佳的机加工性能并未淬火提供良好的原始组织,淬火

、回火后获得最佳的力学性能。Cr15钢退火组织为细粒状

GCr15钢管生产工艺要点与理论分析

GCr15钢管生产工艺要点与理论分析滚动轴承应用于国民经济的各个领域,是工农业不可缺少的零部件。

轴承厂用无缝钢管生产滚动轴承的轴承套圈,我国是在20世纪50年后期开始,逐步的掌握了轴承套圈的生产工艺并投入生产。

本文概要分析生产要点、关键参数及热处理工艺制度。

标签:GCr15 滚动轴承工艺要点关键参数热处理1 概述无缝钢管为原料生产轴承套圈是上世纪50年代后期,1953年鞍钢三大工程之一,鞍钢无缝厂-Φ140自动轧管机组(苏联援建)投产,当时在我国是先进、唯一的无缝钢管厂家。

由于建国后大规模经济建设,钢管需求量极大,远远满足不了市场需求。

作为当时急需的航空机构管、石油用管、枪炮军用及一般结构管都是这套Φ140机组来生产。

由于轴承钢工艺要求特殊,热处理复杂,受设备所限,在1955年后,轴承钢管生产量较少,主要用于军工等要害部门。

鉴于轴承钢管产量低、周期长、工艺复杂、热处理设备要求高等特点,至今鞍钢已经不再生产轴承钢管。

1956年后,成都钢管厂建成Φ216、Φ318周期轧管机,包钢Φ400,到1958年全国建成40余套Φ76小型无缝机组,80年衡阳建成Φ108三辊穿轧机组,随后大冶(黄石)、天津Φ250等大型国有企业相继建成投产,为我国无缝钢管蓬勃发展打下基础。

2 GCr15钢的特点及冶炼要求滚铬15钢(GCr15)至今为国内外公认的标准牌号轴承钢,为什么常用不衰呢?我们可从它的牌号和化学成份中得到答案,见下表1从表1看出:它含碳量在1%左右,含Cr量在1.5%左右,含P.S量≤0.025(属于优质钢),所以GCr15钢准确说叫高碳低合金优质铬钢。

其特点:①用高碳(1%)增加硬度和耐磨性;②用铬(1.5%)增加强度和耐腐蚀性;③加热时要防止脱碳:钢管内、外表面每边总脱碳层深度应符合高碳铬轴承钢标准(GB/18254-2002)见表2。

④非金属夹杂物和碳化物不均性等要求应符合GB/T18254-2002的规定。

ZG15Cr1Mo1V低周疲劳曲线

ZG15Cr1Mo1V 低周疲劳曲线陈忠兵(湖北省电力试验研究院,湖北武汉 430077) [摘 要] 综述了国内外最新的应变疲劳寿命估算模型,选用经实验证明估算精度较高的几种模型,与实验得出的转子钢30Cr2Mo V 低周疲劳寿命进行比较,证明修正的通用斜率法具有更为理想的预测精度,并用该法得出了汽轮机汽缸和阀壳用得较多的材料ZG15Cr1Mo1V 的Δε-Nf 方程,以用于阀壳及汽缸的疲劳设计和寿命估算。

[关键词] 汽缸;阀壳;ZG15Cr1Mo1V;低周疲劳;寿命 [中图分类号]TC115.57 [文献标识码]A [文章编号]100623986(2005)0120014202L ow Cycle Fa ti gue Curve of ZG 15Cr 1M o 1VCHEN Zhong 2bing(Hubei Electric Po w er Testing &Research Institute ,W uhan 430077,China )[Abstract]This paper summarizes the recent models of esti m ating strain fatigue life at home and abr oad,compares the l o w cycle fatigue life of the r ot or steel 30Cr2MoV got fr om experi m ent with the p redicti on life fr om several kinds of p recise models,p r oves that the modified universal sl opes method p r ovides the best p reci 2si on .Δε-Nf curve of ZG15Cr1Mo1V which is widely used in the casing and valve housing has been got thr ough the modified universal sl opes method.[Key words]casing;valve housing;ZG15Cr1Mo1V;l ow cycle fatigue;life p redicti on 由于结构、制造和运行原因,汽轮机汽缸及阀壳存在着低周疲劳失效。

柔性接触密封技术在空气预热器密封改造中的应用

柔性接触密封技术在空气预热器密封改造中的应用发布时间:2022-02-28T06:04:22.658Z 来源:《福光技术》2022年1期作者:李明[导读] 空气预热器(以下简称空预器)是一种用于大型锅炉的热交换设备,它利用锅炉烟气的热量来加热燃烧所需的空气。

空预器运行时,烟气自上而下,温度逐渐降低,空气自下而上,温度逐渐升高,这样导致热端温度较高而冷端温度较低,使热端有较大的膨胀量。

国电电力大同发电有限责任公司山西省大同市 037000摘要:火电厂锅炉空气预热器运行过程中,热膨胀后径向、轴向密封间隙会增大,导致空气预热器漏风量增大,本文结合某电厂600MW机组空气预热器密封改造项目,针对漏风量大问题,设计了一种实用新型柔性接触密封,漏风率大大降低,取得了良好的节能效果。

关键词:空气预热器;漏风;密封;柔性1 设计背景空气预热器(以下简称空预器)是一种用于大型锅炉的热交换设备,它利用锅炉烟气的热量来加热燃烧所需的空气。

空预器运行时,烟气自上而下,温度逐渐降低,空气自下而上,温度逐渐升高,这样导致热端温度较高而冷端温度较低,使热端有较大的膨胀量。

受热后空预器转子和转子中心筒产生下沉的力,但由于中心筒下部安装有支撑轴承使得中心筒下沉膨胀受阻,最后导致转子中心筒向上膨胀,外缘向下膨胀形成了类似蘑菇状的变形。

转子发生蘑菇状变形后,转子和扇形板、圆弧板之间的间隙将会大大增加,在压差作用下,使空气漏入烟气侧,产生直接漏风,此原因造成的漏风量占空预器漏风量的一半甚至还多。

漏风后会给锅炉运行带来许多危害:会减少炉膛的助燃空气量使燃烧不稳定;空预器换热效果下降,排烟温度升高,降低锅炉效率;蓄热元件堵灰速度加快,造成风机电耗增加,厂用电率提高;空预器出口烟气流量加大,流速提高,增加了下游设备的磨损速度。

由于实际负荷的要求,空气侧和烟气侧的压差不能随意改变,故降低漏风的关键是要解决密封间隙因热变形增大的问题,所以必须设置良好的密封装置。

qs1927材料软化工艺的开发和优化

136管理及其他M anagement and otherQS1927材料软化工艺的开发和优化王佳佳,张海英,吴先洋(上海汽车变速器有限公司,上海 201807)摘 要:本文主要针对某项目内输入轴工艺开发试制过程中,发现芯部竹节状裂纹缺陷,分析与QS 1927材料预处理工艺有较大关系,通过几种等温退火试验结果对比,选择最优工艺方案,解决了该材料冷锻塑性无法满足的技术难题。

关键词:冷锻;塑性;等温退火;碳原子;工艺节拍中图分类号:TS65 文献标识码:A 文章编号:11-5004(2019)09-0136-3收稿日期:2019-09作者简介:王佳佳,男,生于1985年,上海人,本科,工程师,研究方向:金属材料成型及热处理,汽车零部件预处理工艺。

1 概述某汽车变速器项目内输入轴产品采用冷锻成型工艺,在德国Schuler 公司MML1250自动化冷锻压机生产,工艺流程共需四工位,小端花键位置从φ40mm 挤压至φ24.8mm,零件长度从217mm 挤压至322.8mm,最大变形量达48.75%,对材料预处理要求非常高。

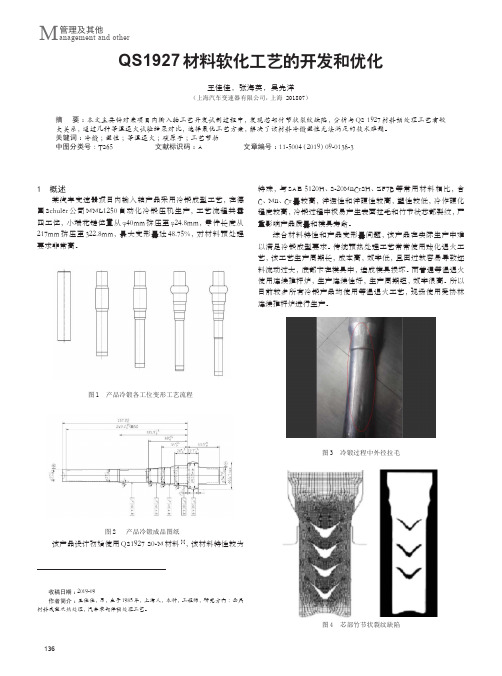

图1 产品冷锻各工位变形工艺流程 图2 产品冷锻成品图纸该产品设计初始使用QS1927 S0-M 材料[1],该材料特性较为特殊,与SAE 5120H、S-20MnCrSH、ZF7B 等常用材料相比,含C、Mn、Cr 量较高,淬透性和淬硬性较高,塑性较低,冷作硬化程度较高,冷锻过程中极易产生表面拉毛和竹节状芯部裂纹,严重影响产品质量和模具寿命。

综合材料特性和产品变形量问题,该产品在实际生产中难以满足冷锻成型要求。

传统预热处理工艺常常使用球化退火工艺,该工艺生产周期长,成本高,效率低,且因过软容易导致坯料流动过大,底部卡在模具中,造成模具损坏。

而普通等温退火使用连续推杆炉,生产连续性好,生产周期短,效率很高。

所以目前较多所有冷锻产品均使用等温退火工艺,现场使用爱协林连续推杆炉进行生产。

图3 冷锻过程中外径拉毛图4 芯部竹节状裂纹缺陷137管理及其他M anagement and other通过多次试验和调整,发现常规的等温退火工艺已不能满足产品冷锻预处理要求。

ZG35CrMo阀体组织和工艺的优化

河北工业大学硕士学位论文ZG35CrMo阀体组织和工艺的优化摘要本文以ZG35CrMo阀体为研究对象,该输油管道阀体要求通过70MPa的水压测试,无渗漏现象发生。

在水压测试时,铸件内部存在渗漏现象,经显微观察和超声波检测发现:铸件存在晶粒粗大、缩孔、缩松等缺陷;此外,该产品要求抗拉强度σb≥700MPa,延伸率δ≥12%,冲击韧性αk ≥60J/cm2,该产品的力学性能也达不到使用要求。

在生产中,该产品的废品率高达70%,造成了材料和能源的极大浪费。

首先,对35CrMo钢进行成分调整。

钛具有阻止晶粒长大、提高钢的淬透性以及显著的沉淀强化效果等作用,通过向35CrMo钢中加入微量钛元素进行微合金化处理,利用氮化钛的析出达到细化晶粒、提高材料的力学性能的目的。

其次,通过参考相关资料确定正火温度为920℃和淬火温度860℃,然后分别在550℃、580℃、610℃进行了回火处理。

采用微合金化与改进热处理工艺相结合的方法,使得材料的抗拉强度达到720MPa,冲击韧性为65 J/cm2,满足了使用要求。

最后,对铸造工艺进行改进。

利用华铸CAE数值模拟软件对铸钢四通阀体件进行了温度场的数值模拟,预测铸造缺陷并逐步改进铸造工艺。

通过在阀体中心加入冷铁,使铸件实现顺序凝固,并采用大气压力冒口对其进行补缩,消除了铸件腔体处缩孔、缩松缺陷,解决了内渗问题。

关键词:钛的微合金化,热处理,力学性能,数值模拟,温度场,缩孔iZG35CrMo阀体组织和工艺的优化THE OPTIMIZATION OF ZG35CrMo V ALVE BODY ON MICROSTRUCTURE AND CASTING PROCESSABSTRACTIn this thesis,ZG35CrMo valve body was mainly studied. The pipeline valve body should pass hydraulic pressure test for 70MPa. However leakage inside of the casting was found in the test. There were defects in the casting, such as coarse grain, shrinkage cavity, shrinkage porosity and so on. Furthermore, the castings did not meet the request of the mechanical property, which is that the tensile strength reached 700MPa, specific elongation reached 12% and impact toughness reached 60J/cm2. The defective index of the product had reached 70% in production, which made a big waste of materials and energy sources.First, the component of 35CrMo steel was adjusted. The addition of Titanium could inhibit grain growth, improve the hardenability characteristic and strengthen the steel by deposition. By micro-alloying process, little titanium was added into 35CrMo steel to refine crystal grain and improve its mechanical property.Second, Through referening to relevant information, quenching temperature and tempering temperature was determined at 920 and 860.℃℃ Respectively, drawing temper was carried out ℃10. The tensile strength of material reached℃720MPa and the impact ℃580 and 6at 550,toughness reached 65J/cm2, which meet the request of the mechanical property, after micro-alloying and heat treatment optimization.Final, the casting technique was improved. Casting defects were forecasted by using InteCast software to simulate the temperature field of casting steel valve body. And basing on the simulation result, the casting technique was improved. Shrinkage cavity and shrinkage porosity were eliminated by adding iron chill on the valve body which make progressive solidification, together with atmospheric feeder which feed the casting.KEY WORDS:micro-alloying,heat treatment,mechanical property,numerical simulation,temperature field,shrinkage cavityii河北工业大学硕士学位论文第一章绪论§1-1 前言铸造是集传热学、流体力学、冶金学、金属学于一体的一门交叉学科,也是国民经济的重要产业支柱。

GCr15 钢管生产工艺要点与理论分析

(上接第315页)摘要:滚动轴承应用于国民经济的各个领域,是工农业不可缺少的零部件。

轴承厂用无缝钢管生产滚动轴承的轴承套圈,我国是在20世纪50年后期开始,逐步的掌握了轴承套圈的生产工艺并投入生产。

本文概要分析生产要点、关键参数及热处理工艺制度。

关键词:GCr15滚动轴承工艺要点关键参数热处理1概述无缝钢管为原料生产轴承套圈是上世纪50年代后期,1953年鞍钢三大工程之一,鞍钢无缝厂-Φ140自动轧管机组(苏联援建)投产,当时在我国是先进、唯一的无缝钢管厂家。

由于建国后大规模经济建设,钢管需求量极大,远远满足不了市场需求。

作为当时急需的航空机构管、石油用管、枪炮军用及一般结构管都是这套Φ140机组来生产。

由于轴承钢工艺要求特殊,热处理复杂,受设备所限,在1955年后,轴承钢管生产量较少,主要用于军工等要害部门。

鉴于轴承钢管产量低、周期长、工艺复杂、热处理设备要求高等特点,至今鞍钢已经不再生产轴承钢管。

1956年后,成都钢管厂建成Φ216、Φ318周期轧管机,包钢Φ400,到1958年全国建成40余套Φ76小型无缝机组,80年衡阳建成Φ108三辊穿轧机组,随后大冶(黄石)、天津Φ250等大型国有企业相继建成投产,为我国无缝钢管蓬勃发展打下基础。

2GCr15钢的特点及冶炼要求滚铬15钢(GCr15)至今为国内外公认的标准牌号轴承钢,为什么常用不衰呢?我们可从它的牌号和化学成份中得到答案,见下表1表1GCr15钢的化学成份(质量分数)%从表1看出:它含碳量在1%左右,含Cr 量在1.5%左右,含P.S 量≤0.025(属于优质钢),所以GCr15钢准确说叫高碳低合金优质铬钢。

其特点:①用高碳(1%)增加硬度和耐磨性;②用铬(1.5%)增加强度和耐腐蚀性;③加热时要防止脱碳:钢管内、外表面每边总脱碳层深度应符合高碳铬轴承钢标准(GB/18254-2002)见表2。

④非金属夹杂物和碳化物不均性等要求应符合GB/T18254-2002的规定。

水轮机主轴密封结构的优化改造

水轮机主轴密封结构的优化改造黄海平,欧阳瑞宏(葛洲坝水力发电厂,湖北宜昌443002)关键词:水轮机;主轴密封;优化;改造;葛洲坝水电厂摘要:由于葛洲坝水电厂水轮机主轴密封装置在运行过程中暴露出一些问题,因此有针对性地对主轴密封装置进行了结构优化改造,并列入1999年科研课题。

采取的主要措施是对主轴密封供水系统进行改造和采用VSH主轴衡压密封装置。

改造后,水压稳定,运行可靠,既满足了生产的需要,又提高了机组运行可靠性。

葛洲坝水力发电厂21台轴流转桨式水轮机,原主轴密封结构有两种形式。

其中,2台ZZ560水轮机采用可调水压的环形活塞式端面密封结构,其“П”型密封块为耐油耐磨橡胶,固定在环形活塞上组成环形密封圈,利用压力清洁水在活塞上、下腔形成水压差,使密封圈与在主轴法兰上的不锈钢抗磨环形成端面密封状态。

密封圈可轴向移动,与抗磨环平面保持贴合。

其余19台ZZ500水轮机则采用双层橡胶平板密封结构,两密封平板之间的水箱通压力清洁水,在水压的作用下,使上、下橡胶平板与固定在主轴上的转环和水箱座抗磨环平面贴合,起到止水密封作用。

1原密封装置运行情况活塞式端面密封装置自1980年10月投产以来,空载运行时水压调整极为困难,带负荷运行不足26 h,密封装置即出现大量漏水,两台顶盖排水泵难以排除漏水,造成水淹水导事故。

运行112 h后,检查发现端面密封块磨损量达50 mm。

维持运行两年后,发现转动环磨损量达7mm。

该密封装置投运的2年时间内,发生过5次因密封失效严重漏水,被迫停机抢修时间达584 h,损失电量约5 300万kW·h。

经多次检修和一系列的改进,暂时能维持运行,但密封漏水量大,顶盖泵启动频繁,而且汛期有大量泥沙进入顶盖,因泥沙淤塞,使顶盖泵无法运行,并曾多次清淤处理。

同时,环形活塞易发卡、失效。

由于该密封结构复杂,维护检修极为困难,于是,根据ZZ500水轮机双层平板密封的运行经验,于1983年8月将两台ZZ560水轮机的主轴端面密封改为双层平板密封。

车床Ⅰ轴分油环的改进

车床Ⅰ轴分油环的改进张延顺;杨宝亮;叶鹏【摘要】通过改变车床Ⅰ轴与分油环之间的密封方式,防止因磨损过度而导致的液压油泄露,保证机床的正常运行.【期刊名称】《金属加工:冷加工》【年(卷),期】2017(000)019【总页数】2页(P63-64)【作者】张延顺;杨宝亮;叶鹏【作者单位】山东光岳转向节有限责任公司聊城 252000;山东光岳转向节有限责任公司聊城 252000;山东光岳转向节有限责任公司聊城 252000【正文语种】中文在卧式车床CW6163B日常运行中,车床Ⅰ轴与分油环长期处于相对回转状态,磨损过度致使密封间隙变大,形成液压油泄露。

由于液压缸压力不足,摩擦片无法压紧,从而影响动力传递。

同时,车床Ⅰ轴与分油环的维修更换费用较高,增加车间生产成本。

机床动力传递链如图1所示。

(1)正转动力链1:电动机→车床Ⅰ轴1(此时液压油由正转油孔9进入,至液压缸5左侧,挤压正转齿轮4上的齿轮内花键摩擦片6与车床Ⅰ轴1上的轴外花键摩擦片3摩擦结合)→动力输出车床Ⅰ轴1。

(2)反转动力链2:电动机→车床Ⅰ轴1(此时液压油由反转油孔8进入,至液压缸5右侧,挤压7上的齿轮内花键摩擦片6与车床Ⅰ轴1上的轴外花键摩擦片3摩擦结合)→动力输出分油环2。

经分析,车床Ⅰ轴与分油环之间的密封方式属于动密封中的间隙密封。

间隙密封属于非接触式密封,也是一种无密封元件的密封方式。

工作原理:当液压油通过配合面之间的微小间隙时,液压油将会受到间隙壁面的阻力,产生沿程压力损失。

当压力损失后的液压油压力不大于外部大气压力时,即可实现无泄漏(无法实现零泄漏)。

通过查阅相关资料得知,泄漏量与配合面间隙大小、长短、压差和加工精度等有关。

近似公式如下Q=δ3πDΔp/(12μl)式中,Q为泄漏量;δ为配合间隙;D为直径;Δp为压差;l为配合长度;μ为液体动力黏度。

由公式可知,泄漏量与间隙的3次方成正比,系主要影响因素。

由于Ⅰ轴属于机床的动力输入轴,与分油环之间长期处于相对旋转状态,材料磨损不可避免,且由于分油环系铜基材料制造,也加大了磨损的几率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变 。因此 ,晶粒 一 旦长 大 ,通 过热 处 理 消 除不 了其 粗 晶 ,使室温性能降低 。

根 据 用 户 需 要 ,为 了 在 20 r 左 右 的 环 锻 件 上 获 00 m a

标 准 值 ≤0 0 .9 实 际 值 0 0 .5 元 素 N i

≤0 00 ≤0 05 . 2 . 2 009 . 0 A l OO7 . l C1 L

一30 t 5 0油压机制坯 ( 容易开裂 ,先拔 长一滚 圆一镦粗 )

一

油压机 冲孔一 回炉保温 15 一辗扩成形一退火 。 .h

■ 2 ¨ 年第 5 0 期 热处 锻W 铸造 Z ,

W W W et wor ng I 0 om m a1 ki 95 c

磊 工。 加 热工

【 摘要】 本文叙述 了Or5 Cl —

生产优 化过 程 中的

一

经验及注意问 ,通过对核电 题 汽轮

核 电汽轮机客户对该产 品的应用 要求。 薯

和退 火 7 艺 的对 比 -

研究,制定出了合理的锻造和热处理优化工艺, O r5 n 环锻 件上获得了3级以上的 晶粒度 ,满足国内 ClM 钢

( )锻造温度对 晶粒度 的影响非常大。 1 分析其原 因 ,主要是 由于铁 素体 不锈钢在 高温状态 下的强度较低 ,易于变形 。采用 30 t 5 0 油压机制坯锻造 ,

≤O 2 .0

标 准 值 ≤O 5 4 0~1 . . 0~2 O ≤O O .O 1 . 6 015 . .5

实 际 值 O 0 .6

1. 5 4 6

17 .2

0 0 .2

002 . l

得 3级 以上的晶粒度 ,我们进 行 了 O r5 o钢 的辗扩工 ClM

艺研究 。

优化。

辗扩又 叫碾环或环件扩孑 ,是借 助碾环机 芯辊 和主 L

模具之 间的压力 将环 件壁厚 均匀 轧制 减薄 、直径 扩大 、 截 面轮廓成形的热加工环形锻造成 形工艺 。辗 扩与传统 自由锻工艺相 比,具 有成材率高 ,节 材节能 ,降低锻件 成本 ,且变形量大 、性能优异等优 点。

O r5 钢 环 锻 件 退 火 ( 图 2 后 经 晶 粒 度 测 试 ,其 Cl Mo 见 )

3 锻造过程分析与讨论 .

对 比原 工 艺 和 改进 工艺 ,可 以 明显 看 出 :

晶粒度为 1 ,在锻件粗车表面上 ,明显看 到粗 大 的米 级

粒 状 晶粒 颗 粒 且 变 形 较 大 。

一 。

O r5 铁素体不锈钢 ,除了具有 不锈钢 耐一般 腐 C lMo 蚀性 能外 ,其耐氯化物应力腐 蚀 、耐点 蚀 、耐缝隙腐 蚀

纹 ,按 照 标 准 最 大 缺 陷 不 超 过 ( m  ̄ m,密 集 缺 陷 不 超 过 3

西1 6 . mm。

等局部 耐蚀性能优 良。铁素体 不锈钢强 度高 ,而冷加 工 硬化倾 向较 低 ,导 热 系 数 为 奥 氏体 不 锈 钢 的 10 ~ 3%

2 锻造工艺的Βιβλιοθήκη 验和结论 .工艺经过前 期认 证 并进 行 了大 量 的试 制 和不 断总

结 ,结合 我公司 生产 设 备现 状 ,开 发 了适 合我 公 司 的 辗扩锻造 生产 工艺 路线 ,针对 O r5 Cl Mo铁 素体 不锈 钢

在 核 电工 程 应 用 中 存 在 的 实 际 难 题 ,着 手 工 艺 比对 性

历 ;. ;. ; 咖 l j |孵| 堂i . . I | 。 |÷ j | i | g | 毒 lj 。 i l | i

O 5 o汽 封 环 辗 扩 工 艺 r C M 1 优 化 及 其 应 用

张家港海陆环形锻件有 限公 司 ( 江苏 2 52 ) 戴 玉同 16 6

季 伽 堑 | a ; j 誊 ; 噩|

主要 控制 要 点 为 :采 用 3 0 t 压 机 制 坯 。 钢 锭 出 50 油 的质 量 需 求 , 自 2 1 0 0年 2月 份 工 艺 优 化 成 功 以 来 , 已

炉 ,始锻 温度控制在 12  ̄ 10C,方锭拔长到原钢锭 尺寸的 43 / ,倒棱滚 圆镦粗到此 时尺寸的 12 / ,冲透孔镦 粗到 比 环锻件高 3 rm得到 坯料 ,终 锻温 度为 9 0C。辗扩 成 0 a 0 ̄ 形时 ,坯料 辗扩 始锻 温 度控 制 在 1O  ̄ I0C,快 速扩 环 约

1 O r5 钢环锻件主要技术特性 . C l Mo

钢环锻工件 实际尺寸 如图 1 示。O r5 化 学成 所 Cl Mo

分见附表。 晶 粒度 要 求 3级 以 上 。 锻 件 探 伤 无 表 面 和 心 部 裂

( ) 原 锻 造 工 艺 方 案 工 艺 路 线 为 :下 料 1

( 00 g 12 k )一 加 热 ( 控 阶 梯 加 热 ,18  ̄ 温 15 ) 数 10C保 . h

元 素 C M1 3 ≤0 5 .O O 3 .3 C r

图 1

O l Mo钢 的 化 学成 分 ( 量 分 数 ) ( ) Cr5 质 %

S i ≤0 5 .O O 2 .6 Mo S P

而且这类不 锈钢 从 热加 工到 室 温冷 却 过程 中不发 生 相

连续 1 月保 持每 月 80万 元 的订单 。同时 ,新增 核 0个 0 电客户两家 ,为公司的经济增长及技术提 升起到 了积 极 的推进作用 ,同时 ,使公司在客户 中的形象 和影 响得 到

极大的提高 。

2 i,辗 扩 成 形 ,终 锻 温 度 为 9 0 。原 工 艺 辗 扩 mn 9℃