齿轮培训教材.pptx

合集下载

齿轮传动设计培训讲解课件.ppt

轮的基圆为定圆,在其同一方向的内公

切线只有一条。所以无论两齿廓在任何

位置接触,过接触点所作两齿廓的公法

线为一固定直线,它与连心线O1O2的交 点C必是一定点。因此渐开线齿廓满足

定角速比要求。

13

上午9时0分

图d 渐开线齿廓满足定角速比证明

14

上午9时0分

由图d知,两轮的传动比为

i12

1 2

O2C O1C

36

Δy—齿顶高变动系数

上午9时0分

二、齿轮设计基础知识 1、齿轮机构及其设计 —变位齿轮传动

齿轮变位的意义:

➢ 避免根切。

➢ 改善小齿轮的寿命(传动比较大时,使小齿轮齿厚 增大,大齿轮齿厚减小,使一对齿轮的寿命相当) ➢ 凑中心距以满足实际应用要求

37

上午9时0分

二、齿轮设计基础知识 1、齿轮机构及其设计 —平行轴斜齿轮圆柱齿轮传动

3)发生线与基圆的切点N即为渐开线上

K点的曲率中心,线段为K点的曲率半径。

随着K点离基圆愈远,相应的曲率

10

上午9时0分

半径愈大;而K点离基圆愈近,相应的 曲率半径愈小。

4)渐开线的形状取决于基圆的大小。如 图c所示,基圆半径愈小,渐开线愈弯曲;

基圆半径愈大,渐开线愈趋平直。当基

圆半径趋于无穷大时,渐开线便成为直

➢分度圆螺旋角β

法面参数为标准参数

斜齿轮的基本尺寸也是以其分度圆柱为基准圆来进行计算的。斜齿轮 分度圆柱上的螺旋线的切线与其轴线所夹锐角称为分度圆螺旋角(简称螺 旋角)。

螺旋角β是斜齿轮的重要的基本参数之一,由于轮齿倾斜了β角,使斜

齿轮传动时产生了轴向力,β越大,轴向力越大。

39

上午9时0分

齿轮参数及配合设计.pptx

2)正传动(不等移距变位)

Σx>0、y>0、Δy>0、α’>α、a’>a

⑴尺寸↘ ⑵强度↗ ⑶凑配中心距

⑷互换性↘ ⑸εα↘

3)负传动(不等移距变位)

Σx<0、y<0、 Δy>0、 α’<α、a’<a ⑴凑配中心距 ⑵ εα ↗ ⑶互换性↘ ⑷ 强度↘

5.变位传动的设计计算

选择类型、确定参数和几何计算,校核ε和sa 。

1)无侧隙啮合方程式

s1’=e2’ s2’=e1’ P’= s1’ + e1’ = s1’ + s2’

inv ' 2tg ( x1 x2) inv

z1 z 2

2)分度圆分离系数y

ym=a’-a y=(a’-a)/m

将acosα =a’cosα’代入并展开整理可得:

y z1 z 2 ( c os 1)

O1 O1

α

ra1 N2

B1

α rb1

B2 p N1

rb2 α ra2

α

O2

B2 N1

p

B1

N2

α

α

O1 α

α

O2

α α

N1 B2

α ha2

B1

p

渐开线齿轮传动的滑动系数

1.节圆之外齿面间有相对滑动,当处于干磨或润滑不良时则有磨损;

2. u=f(k);k→N 则u→∞; k→B 则u→umax 3. u根>u顶,u小>u大

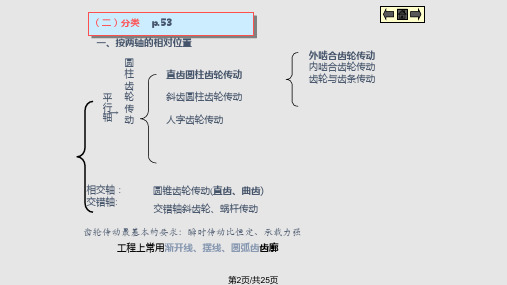

2.按轴间位置和齿轮结构分类

直齿

外啮合

平面齿轮传动 (两轴平行)

圆柱齿 轮传动

斜齿 人字齿轮

内啮合 齿轮齿条

分

类

直齿

两轴相交 圆锥齿轮传动 斜齿

空间齿轮传动 (两轴不平行)

齿轮传动讲解.pptx

第27页/共35页

渐开线齿轮的切削加工

➢ 仿形法 铣床

铣直齿

第28页/共35页

铣斜齿

渐开线齿轮的切削加工

➢ 展成法 插齿加工

滚直齿

第29页/共35页

滚斜齿

根切现象

➢ 展成法加工标准齿 轮时,如果齿数太 少,会出现轮齿根 部的渐开线齿廓被 部分切除的现象, 这种现象称为根切。

➢ 为保证不发生根切, 齿数应不少于17, 即: zmin≥17

第22页/共35页

➢ 2006年会考(8分) ➢ 有一对正常齿制的标准圆柱齿轮,已知

n1=900r/min,n2=300r/min,a=200mm, m=5mm,求齿数z1,z2,齿顶圆直径da1, 分度圆直径d2

第23页/共35页

➢ 2007年会考题(8分) 相啮合的一对标准直齿圆柱齿轮,齿数

第20页/共35页

➢ 2002会考(10分) ➢ 相啮合的一对标准直齿圆柱齿轮,

n1=900r/min,n2=300r/min,a=200mm, m=4mm,求齿数z1、z2各是多少?

第21页/共35页

➢ 2003年会考(10分) ➢ 已知一标准直齿圆柱齿轮,齿距

p=25.12mm,分度圆直径d=360mm,求齿 数z,圆直径da以及齿厚s分别为多少?

第25页/共35页

➢ 2010年会考(10分) ➢ 相啮合的一对标准直齿圆柱齿轮,已知

n1=1200r/min,n2=600r/min,a=150mm, m=5mm ➢ 求:(1)齿数z1,z2;

(2)齿轮1的分度圆直径d1,齿轮2 的齿根圆直径df2.

第26页/共35页

常用的齿轮结构

常见的圆柱齿轮结构如图所示。齿轮轴、实心式、 腹板式、轮辐式

渐开线齿轮的切削加工

➢ 仿形法 铣床

铣直齿

第28页/共35页

铣斜齿

渐开线齿轮的切削加工

➢ 展成法 插齿加工

滚直齿

第29页/共35页

滚斜齿

根切现象

➢ 展成法加工标准齿 轮时,如果齿数太 少,会出现轮齿根 部的渐开线齿廓被 部分切除的现象, 这种现象称为根切。

➢ 为保证不发生根切, 齿数应不少于17, 即: zmin≥17

第22页/共35页

➢ 2006年会考(8分) ➢ 有一对正常齿制的标准圆柱齿轮,已知

n1=900r/min,n2=300r/min,a=200mm, m=5mm,求齿数z1,z2,齿顶圆直径da1, 分度圆直径d2

第23页/共35页

➢ 2007年会考题(8分) 相啮合的一对标准直齿圆柱齿轮,齿数

第20页/共35页

➢ 2002会考(10分) ➢ 相啮合的一对标准直齿圆柱齿轮,

n1=900r/min,n2=300r/min,a=200mm, m=4mm,求齿数z1、z2各是多少?

第21页/共35页

➢ 2003年会考(10分) ➢ 已知一标准直齿圆柱齿轮,齿距

p=25.12mm,分度圆直径d=360mm,求齿 数z,圆直径da以及齿厚s分别为多少?

第25页/共35页

➢ 2010年会考(10分) ➢ 相啮合的一对标准直齿圆柱齿轮,已知

n1=1200r/min,n2=600r/min,a=150mm, m=5mm ➢ 求:(1)齿数z1,z2;

(2)齿轮1的分度圆直径d1,齿轮2 的齿根圆直径df2.

第26页/共35页

常用的齿轮结构

常见的圆柱齿轮结构如图所示。齿轮轴、实心式、 腹板式、轮辐式

齿轮培训ppt课件

• (3)剃齿的特点:可提高渐开线齿形精度和齿 向精度,降低表面粗糙度,不能修正被切齿 轮的分齿误差。

2、珩齿:(1)原理:剃齿相同(展成法)。

(2)作用:去除齿轮淬火后的氧化皮、齿面毛刺 和压痕。(3)珩磨轮:磨料和环氧树脂合成后 浇铸而成,相当于斜齿轮。

(4)珩齿运动:剃齿相同。 转速比剃齿高,为 1000 ~2000r/min,余量为0.01~0.02mm,或 不留加工余量,径向进给一次完成,实现磨削、 剃削和抛光的综合作用。

珩 齿 加 工

剃齿与珩齿的比较

• 1、剃齿:IT7~IT6,Ra:0.8~0.4μm。

• (1)剃齿刀:相当于斜齿圆柱齿轮。

• (2)剃齿原理和剃齿运动①原理:展成法

• ②剃齿运动:剃齿刀旋转带动工件正转、反 转转动,工作台带动工件往复运动,往复一 次剃齿刀径向进给0.02~0.04mm/str,剃齿 余量0.08~0.12mm。

不当;表面脱碳;淬火冷却不足;回 火温度偏高;材料选择不当

热淬火规范;降低回火温度; 更换钢材

根据齿轮模数和尺寸选用合

适淬透性钢材;检查钢材化

2

调质深度不足

选材不当,钢材碳含量或合金元素含 量偏低,淬火规范不当

学成分;调整加热冷却规范; 大模数齿轮采用开齿调质

检查钢材质量;重新进行一

3

硬度不均匀

钢材原始组织不良;淬火冷却不均匀; 淬火回火加热温度不均匀

主运动:插齿刀的往复直 线运动

分齿(展成)运动:插齿 刀与工件间保持一对齿轮 传动的啮合关系的运动。 插齿刀的齿数为

z刀,工件齿数为z工,插齿刀转速为n刀,工件转速为n工,

两者的啮合关系:n工/ n刀= z刀/ z工 径向进给运动:为逐步切至全齿深,插齿刀应有径向 进给运动。

2、珩齿:(1)原理:剃齿相同(展成法)。

(2)作用:去除齿轮淬火后的氧化皮、齿面毛刺 和压痕。(3)珩磨轮:磨料和环氧树脂合成后 浇铸而成,相当于斜齿轮。

(4)珩齿运动:剃齿相同。 转速比剃齿高,为 1000 ~2000r/min,余量为0.01~0.02mm,或 不留加工余量,径向进给一次完成,实现磨削、 剃削和抛光的综合作用。

珩 齿 加 工

剃齿与珩齿的比较

• 1、剃齿:IT7~IT6,Ra:0.8~0.4μm。

• (1)剃齿刀:相当于斜齿圆柱齿轮。

• (2)剃齿原理和剃齿运动①原理:展成法

• ②剃齿运动:剃齿刀旋转带动工件正转、反 转转动,工作台带动工件往复运动,往复一 次剃齿刀径向进给0.02~0.04mm/str,剃齿 余量0.08~0.12mm。

不当;表面脱碳;淬火冷却不足;回 火温度偏高;材料选择不当

热淬火规范;降低回火温度; 更换钢材

根据齿轮模数和尺寸选用合

适淬透性钢材;检查钢材化

2

调质深度不足

选材不当,钢材碳含量或合金元素含 量偏低,淬火规范不当

学成分;调整加热冷却规范; 大模数齿轮采用开齿调质

检查钢材质量;重新进行一

3

硬度不均匀

钢材原始组织不良;淬火冷却不均匀; 淬火回火加热温度不均匀

主运动:插齿刀的往复直 线运动

分齿(展成)运动:插齿 刀与工件间保持一对齿轮 传动的啮合关系的运动。 插齿刀的齿数为

z刀,工件齿数为z工,插齿刀转速为n刀,工件转速为n工,

两者的啮合关系:n工/ n刀= z刀/ z工 径向进给运动:为逐步切至全齿深,插齿刀应有径向 进给运动。

齿轮机构全解.pptx

刀具外移χ · m→正变位

因刀具不变,故变位齿轮的齿距.模数 和压力角均不变,分度圆和基圆也保持 不变。 变位→齿廓形状不相同。 刀具外移(正变位)→齿轮的齿根变宽,齿顶变窄。 刀具内移(负变位)→齿轮的齿根变窄,齿顶变宽。 ∵齿廓取同一渐开线的不同部位,不同部位的渐开线其曲率半径不相同

刀具中线

第16页/共25页

└tgαn=tgαt·cosβ

4,p.68) ┌d=mnZ/cosβ ( ha*=1 ,C*=0.25) │da=d+2ha=d+2mn │df=d-2hf=d-2.5mn └a=(d1+d2)/2=mn(Z1+Z2)/(2cosβ)

3. 斜齿的重合度:由于螺旋角的影响,斜齿传动的啮合弧增长了,故重合

装和强度。

第8页/共25页

n K

(P12)

C

2

(P23)O2 图4-2

§4-3渐开线齿廓

(二)渐开线齿廓满足定角速比要求

p.56

→i 瞬 =常数 (齿廓公法线通过节点P) 证明:渐开线齿廓E1和E2在任一点K接触,过K点作两齿廓的

公法线nn与两轮连心线交于P点。根据渐开线的性质,nn必同时 与两基圆相切 →两齿廓公法线nn即为两基圆内公切线,齿轮传 动时基圆位置变,同一方向的内公切线只有一条 → nn与连心线 O1O2交点P 为定点→故渐开线满足定角速比的条件。

和啮合角是两个齿轮啮合时才出现的。

第11页/共25页

三、重合度及连续传动条件

开始啮合点: 主动论齿根与从动轮齿顶接触点与N1N2交于A点。

退出啮合点:主动轮齿顶与从动轮齿顶根接触点与N1N2交于E点

ω1 da1

∴AE为实际啮合线段。 当两轮齿顶加大时,A和E驱

因刀具不变,故变位齿轮的齿距.模数 和压力角均不变,分度圆和基圆也保持 不变。 变位→齿廓形状不相同。 刀具外移(正变位)→齿轮的齿根变宽,齿顶变窄。 刀具内移(负变位)→齿轮的齿根变窄,齿顶变宽。 ∵齿廓取同一渐开线的不同部位,不同部位的渐开线其曲率半径不相同

刀具中线

第16页/共25页

└tgαn=tgαt·cosβ

4,p.68) ┌d=mnZ/cosβ ( ha*=1 ,C*=0.25) │da=d+2ha=d+2mn │df=d-2hf=d-2.5mn └a=(d1+d2)/2=mn(Z1+Z2)/(2cosβ)

3. 斜齿的重合度:由于螺旋角的影响,斜齿传动的啮合弧增长了,故重合

装和强度。

第8页/共25页

n K

(P12)

C

2

(P23)O2 图4-2

§4-3渐开线齿廓

(二)渐开线齿廓满足定角速比要求

p.56

→i 瞬 =常数 (齿廓公法线通过节点P) 证明:渐开线齿廓E1和E2在任一点K接触,过K点作两齿廓的

公法线nn与两轮连心线交于P点。根据渐开线的性质,nn必同时 与两基圆相切 →两齿廓公法线nn即为两基圆内公切线,齿轮传 动时基圆位置变,同一方向的内公切线只有一条 → nn与连心线 O1O2交点P 为定点→故渐开线满足定角速比的条件。

和啮合角是两个齿轮啮合时才出现的。

第11页/共25页

三、重合度及连续传动条件

开始啮合点: 主动论齿根与从动轮齿顶接触点与N1N2交于A点。

退出啮合点:主动轮齿顶与从动轮齿顶根接触点与N1N2交于E点

ω1 da1

∴AE为实际啮合线段。 当两轮齿顶加大时,A和E驱

齿轮基础知识讲解.pptx

符号

p ha hf h d da df a

计算公式

p = m ha = m hf = 1.25m h = 2.25m d = mz da = m(z+2) df = m(z-2.5) a = m(z1+z2)/2

计算举例 p = 6.28 mm ha = 2 mm hf = 2.5 mm h = 4.5 mm d = 58 mm da = 62 mm df = 53 mm

注:1. 在选用模数时,应优先采用第一系列,括号内的模数尽可能不用。 2. 圆锥齿轮模数见GB/T 12368-1990。

第10页/共16页

标准直齿轮各基本尺寸的计算公式及举例

基本参数:模数 m 齿数 z

已知:m = 2mm,z = 29

名称

齿距 齿顶高 齿根高 齿高 分度圆直径 齿顶圆直径 齿根圆直径 中心距

圆柱齿轮 用于两平行轴之间的传动。

点击播放

第2页/共16页

圆锥齿轮 用于两相交轴之间的传动。

点击播放

第3页/共16页

蜗杆蜗轮 用于两交叉轴之间的传动。

点击播放

第4页/共16页

齿轮轮齿的齿廓曲线可以制成渐开线、摆线或圆弧,

其中渐开线齿廓较常见。轮齿的方向有直齿、斜齿、人字齿

或弧形齿。 齿轮有标准齿轮与非标准齿轮之分,具有标准齿的齿轮称为

标准齿轮。

直齿轮

斜齿轮

第5页/共16页

人字齿轮

圆柱齿轮的基本参数和尺寸间关系

直齿轮(直齿圆柱齿轮)各部分名称及其代号

第6页/共16页

齿轮的名词术语

①节圆直径dˊ(分度圆直径d)——连心线O1O2上两相切的

圆称为节圆,其直径用dˊ表示。 分度圆直径用d表示。在标准齿轮中,dˊ=d。

新员工齿轮基础知识培训ppt课件

减小应力集中,降低齿面的粗糙度,对齿根处进行强 化处理工艺

(2)齿面点蚀

原因:交变的接触应力 现象:麻点状凹坑 部位:节线附近靠近齿根部分 一般闭式传动软齿面易发生

避免措施:提高齿面硬度和润滑油的粘 度等。

(3)齿面磨损

原因:开式传动、相对滑动。较软的齿表面易被划伤也可能产生 齿面磨料磨损。

§4 渐开线标准直齿圆柱齿轮的主要 参数和几何尺寸

一、直齿圆柱齿轮各部分的名称及主要尺寸

1.齿数——Z,齿轮圆周上轮齿的数目称为齿 数。

2、齿顶圆 齿顶所确定的圆称为齿顶圆,其直 径用da表示;

3、齿根圆 由齿槽底部所确定的圆称为齿根圆, 其直径用df表示。

4、齿槽宽 相邻两齿之间的空间称为齿槽,在 任意dk的圆周上,轮齿槽两侧齿廓之间的弧线 上称为该圆的齿槽宽,用ek表示;

要避免根切就必须使刀 具的顶线不超过N1点

当α=20°、 ha* =1时 Zmin=17

不根切的条件:Z≥17

§7 变位齿轮传动

一、标准齿轮的局限性 标准齿轮存在的主要缺点:

1. 标准齿轮的齿数必须大于或等于最少齿数zmin,否 则会产生根切;

2.标准齿轮不适用于实际中心距不等于标准中心距的 场合;

线齿轮的啮合传动可以看作两个节圆的纯滚动,则vC1=vC2,而 vC1=ω1·O1C=vC2=ω2·O2C。 又 △O1CN1∽△O2CN2 , 所 以 两 轮 的 传 动 比 为: i12=ω1/ω2=O2C/O1C=r2′/r1′=rb2/rb1

由此可知,当齿轮制成以后,基圆半径便已确定。因此,传 动比也就定了。所以,即使两轮的中心距有点偏差时,也不会 改变其传动比的大小。(传动比恒定)

3、渐开线齿廓间正压力方向的不变性

(2)齿面点蚀

原因:交变的接触应力 现象:麻点状凹坑 部位:节线附近靠近齿根部分 一般闭式传动软齿面易发生

避免措施:提高齿面硬度和润滑油的粘 度等。

(3)齿面磨损

原因:开式传动、相对滑动。较软的齿表面易被划伤也可能产生 齿面磨料磨损。

§4 渐开线标准直齿圆柱齿轮的主要 参数和几何尺寸

一、直齿圆柱齿轮各部分的名称及主要尺寸

1.齿数——Z,齿轮圆周上轮齿的数目称为齿 数。

2、齿顶圆 齿顶所确定的圆称为齿顶圆,其直 径用da表示;

3、齿根圆 由齿槽底部所确定的圆称为齿根圆, 其直径用df表示。

4、齿槽宽 相邻两齿之间的空间称为齿槽,在 任意dk的圆周上,轮齿槽两侧齿廓之间的弧线 上称为该圆的齿槽宽,用ek表示;

要避免根切就必须使刀 具的顶线不超过N1点

当α=20°、 ha* =1时 Zmin=17

不根切的条件:Z≥17

§7 变位齿轮传动

一、标准齿轮的局限性 标准齿轮存在的主要缺点:

1. 标准齿轮的齿数必须大于或等于最少齿数zmin,否 则会产生根切;

2.标准齿轮不适用于实际中心距不等于标准中心距的 场合;

线齿轮的啮合传动可以看作两个节圆的纯滚动,则vC1=vC2,而 vC1=ω1·O1C=vC2=ω2·O2C。 又 △O1CN1∽△O2CN2 , 所 以 两 轮 的 传 动 比 为: i12=ω1/ω2=O2C/O1C=r2′/r1′=rb2/rb1

由此可知,当齿轮制成以后,基圆半径便已确定。因此,传 动比也就定了。所以,即使两轮的中心距有点偏差时,也不会 改变其传动比的大小。(传动比恒定)

3、渐开线齿廓间正压力方向的不变性

齿轮加工培训资料.ppt

THE END 17、一个人如果不到最高峰,他就没有片刻的安宁,他也就不会感到生命的恬静和光荣。2020/12/92020/12/92020/12/92020/12/9

谢谢观看

2、展成法 展成法加工齿轮是利用齿轮的啮合原理进行的,即把齿轮啮合副中的一个制作为 刀具,另一个则作为工件,并强制刀具和工件作严格的啮合运动而展成切出齿廓。 ◆用展成法加工齿轮,可以用同一把刀具加工同一模数不同齿数的齿轮,且加工精度和生产 率也比较高,因此,各种齿轮加工机床广泛用这种加工方法,如滚齿机、插齿机、剃齿机等。

☆ 齿轮加工机床的类型及其用途

圆柱齿轮加工机床分类: 滚齿机 主要用于加工直齿、斜齿圆柱齿轮和蜗轮

插齿机 主要用于加工单联及多联的内、外直齿圆柱齿轮

剃齿机 主要用于淬火前的直齿和斜齿圆柱齿轮的齿廓精加工

珩齿机 主要用于对热处理后的直齿和斜齿圆柱齿轮的齿廓精加工

☆ 滚齿机床的内部结构

YM3608A型精密卧式滚齿机主要用于加工精度较高的小模数直齿圆柱齿 轮、小角度斜齿圆柱齿轮及蜗轮。机床的主要技术参数为:最大加工直径 为80mm 最大工件长度直齿圆柱齿轮为65mm 最大模数为1.25mm 加 工齿数范围为6-390齿 滚刀架可转动角度±20度过㈠、主要组成部件

2、洗净后的齿轮应放在筛网上晾干,等其干 后浸入洁净的30号机油中,再取出沥净,即 可包装;

3、对清洗后的齿轮应检查确认齿面及中孔是 否已无垃圾、切悄。

滚齿加工工艺参数

零件名称 滚刀转速

四轮轴齿

330

进切量 0.6

径向切削 量

滚刀模数

1.5

0.6

五轮轴齿

465

0.6

1.86

0.8

五轮轮片 (15片)

谢谢观看

2、展成法 展成法加工齿轮是利用齿轮的啮合原理进行的,即把齿轮啮合副中的一个制作为 刀具,另一个则作为工件,并强制刀具和工件作严格的啮合运动而展成切出齿廓。 ◆用展成法加工齿轮,可以用同一把刀具加工同一模数不同齿数的齿轮,且加工精度和生产 率也比较高,因此,各种齿轮加工机床广泛用这种加工方法,如滚齿机、插齿机、剃齿机等。

☆ 齿轮加工机床的类型及其用途

圆柱齿轮加工机床分类: 滚齿机 主要用于加工直齿、斜齿圆柱齿轮和蜗轮

插齿机 主要用于加工单联及多联的内、外直齿圆柱齿轮

剃齿机 主要用于淬火前的直齿和斜齿圆柱齿轮的齿廓精加工

珩齿机 主要用于对热处理后的直齿和斜齿圆柱齿轮的齿廓精加工

☆ 滚齿机床的内部结构

YM3608A型精密卧式滚齿机主要用于加工精度较高的小模数直齿圆柱齿 轮、小角度斜齿圆柱齿轮及蜗轮。机床的主要技术参数为:最大加工直径 为80mm 最大工件长度直齿圆柱齿轮为65mm 最大模数为1.25mm 加 工齿数范围为6-390齿 滚刀架可转动角度±20度过㈠、主要组成部件

2、洗净后的齿轮应放在筛网上晾干,等其干 后浸入洁净的30号机油中,再取出沥净,即 可包装;

3、对清洗后的齿轮应检查确认齿面及中孔是 否已无垃圾、切悄。

滚齿加工工艺参数

零件名称 滚刀转速

四轮轴齿

330

进切量 0.6

径向切削 量

滚刀模数

1.5

0.6

五轮轴齿

465

0.6

1.86

0.8

五轮轮片 (15片)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

❖ ㈡、抛光去毛刺作业要求:

1、按下表参数比例将工件与磨料放入抛光桶中,并加入适量的水,盖上桶盖并拧 紧螺丝;(注意:水平面至少应高出磨料2-5mm,低于桶顶至少10mm) 2、将抛光机机盖打开,将刹车杆卡入刹车槽,确认转盘不能转动后将抛光桶装入 并拧紧螺丝; 3、确认所有的抛光桶已安装牢固后,合上机盖,按表一参数设置抛光时间; 4、打开电源,进行抛光,抛光结束后取下抛光桶,有相应的筛子分离工件与磨料, 如工件为钢件应放入脱水油中浸,时间至少3分钟; 5、抛光后的工件应检查切削毛刺是否已被去除; 6、本工序采用湖牌XGP30型卧式行星滚抛光机。

★零件种类 四轮轴齿、五轮组件、输出轴组件 ★生产工艺流程

四轮轴齿:四轮轴齿坏 滚 齿 抛光处理 铰孔 清洗 包装入库

五轮轴齿:五轮轴齿坏 滚 齿 抛光处理 铰孔 清 洗

五轮轮片:五轮片坏 滚 齿 抛光处理 清洗 铆接

六轮轮片:六轮片坏 铰孔

滚齿

抛光处理

清洗

★作业过程标准

输出轴 铆接

❖ ㈠、滚齿加工作业要求:

2、洗净后的齿轮应放在筛网上晾干,等其干 后浸入洁净的30号机油中,再取出沥净,即 可包装;

3、对清洗后的齿轮应检查确认齿面及中孔是 否已无垃圾、切屑。

❖ 滚齿加工工艺参数

零件名称 滚刀转速

四轮轴齿

330

进切量 0.6

径向切削 量

滚刀模数

1.5

0.6

五轮轴齿

465

0.6

1.86

0.8

五轮轮片 (15片)

2、展成法 展成法加工齿轮是利用齿轮的啮合原理进行的,即把齿轮啮合副中的一个制作为 刀具,另一个则作为工件,并强制刀具和工件作严格的啮合运动而展成切出齿廓。 ◆用展成法加工齿轮,可以用同一把刀具加工同一模数不同齿数的齿轮,且加工精度和生 产率也比较高,因此,各种齿轮加工机床广泛用这种加工方法,如滚齿机、插齿机、剃齿机等。

工件类型

铜轴齿

铜轮片

钢轴齿

钢轮片

中孔直径

≤2m m

≤3mm

所有

≤2mm

≤3m m

所有

抛光时间

3-5分钟

3-5分钟 10-号 3×3 4×4

2×2

3×3 4×4 4×4

工、磨比例

1∶3

1∶3

1∶3

❖ ㈢、齿轮清洗作业要求:

1、将齿轮浸入清洁的90号汽油中,并用手搅 拌去其表面及孔中垃圾;

二、标准直齿圆柱齿轮尺寸计算公式表

名称

符号

齿距

p

齿厚

s

槽宽

e

齿顶高

ha

齿根高

hf

全齿高

h

分度圆直径

d

齿顶圆直径

da

齿根圆直径

df

基圆直径

db

中心距

a

★直齿圆柱齿轮正确的啮合条件:模数相等

计算公式

P=mπ s=mπ/2 e=mπ/2 ha = ha※m hf =( ha※+ C※)m h =(2 ha※+ C※)m

齿

培 训 材 料

轮

培训内容

❖ 齿轮的基本参数要求及渐开线齿轮各部分名 称和几何尺寸;

❖ 介绍滚齿加工的基本原理、滚齿机的内部结 构、滚刀类型的选择;

❖ 金属齿轮加工工艺流程;(以50SM13-2B零件为例) ❖ 滚齿加工时每道工序的主要问题)。

一、齿轮各部分的名称和基本参数

1、分度圆:齿轮上作为齿轮尺寸基准的圆,用d表示 2、齿距:相邻两齿同侧齿廓间的分度圆弧长,用p表示 3、模数:齿距P与π的比值,用m表示 4、压力角:渐开线齿廓上与分度圆交点处的压力角a,国家标准压力角 为20度 5、齿顶高:由分度圆到齿顶圆的径向高度,用ha表示 6、顶隙:两齿轮装配后,两啮合齿沿径向留下的空隙距离,用C表示 7、齿根高:由分度圆到齿根圆的径向高度,用hf表示 8、全齿高:由齿顶圆到齿根圆的径向高度,用h表示

☆ 齿轮加工机床的类型及其用途

圆柱齿轮加工机床分类: 滚齿机 主要用于加工直齿、斜齿圆柱齿轮和蜗轮

插齿机 剃齿机 珩齿机

主要用于加工单联及多联的内、外直齿圆柱齿轮 主要用于淬火前的直齿和斜齿圆柱齿轮的齿廓精加工 主要用于对热处理后的直齿和斜齿圆柱齿轮的齿廓精加工

☆ 滚齿机床的内部结构

YM3608A型精密卧式滚齿机主要用于加工精度较高的小模数直齿圆柱齿 轮、小角度斜齿圆柱齿轮及蜗轮。机床的主要技术参数为:最大加工直径 为80mm 最大工件长度直齿圆柱齿轮为65mm 最大模数为1.25mm 加工齿 数范围为6-390齿 滚刀架可转动角度±20度过㈠、主要组成部件

1、调整机床参数安装交换齿轮并调试刀架轴向和纵向起点位置;(滚刀转 速、进刀量、径向切削量、滚刀模数) 2、采用两顶尖式装夹工件;(工件中孔作为定位基准) 3、启动机床前应检查刀架、拖板是否在切削起点,抬刀时是否碰到工件; 4、启动机床并合上自动走刀手柄进行切削加工;(切削液采用32号机油) 5、切削完成,松开自动走刀手柄。

1260

0.3

1.5

0.6

六轮轮片

900

(8片)

0.3

2

0.8

齿形加工

一、

概述

齿轮类型

应用

直齿轮、斜齿轮、人字齿轮 平行轴间传动

螺旋齿轮、蜗轮与蜗杆

垂直交错轴间传动

内齿轮

平行轴间同向传动

齿轮齿条

旋转运动和直线移动的转换

直齿锥齿轮

相交轴间传动

(1)齿形轮廓线:渐开线、摆线、圆弧线等。 1.直齿圆柱齿轮的主要参数及尺寸计算 (1)模数m ①分度圆:齿厚e与齿间相等的圆,d ②分度圆周节P:在分度圆上相邻两齿对应点的弧长。 ③由于πd=Pz,令m=P/π,可得d=mz ④模数m的数值已标准化,共50种。

㈡、机床的主要工作运动

⑴主运动 即滚刀的旋转运动。根据合理的切削速度和滚刀直径,即

可确定滚

刀的转速。

⑵展成运动 即滚刀与工件之间的啮合运动。没滚刀头数为k,工件齿 数为z,则每当滚刀转1转时,工件应转k/z

⑶垂直进给运动 即滚刀沿工件轴线方向作连续的进给运动,以切出整个 齿宽上的齿形。

☆50SM13-2B金属齿轮加工工艺

d=mz da=d±2 ha df=d±2 hf db=dcosa=mzcosa a=m(Z2±Z1)/2

压力角相等

齿轮加工机床是用来加工各种齿轮轮齿的机床。由于齿轮 传动具有传动比准确、传力大、效率高、结构紧凑等优点,因 此,齿轮传动的应用极为广泛。

☆ 齿轮加工机床的工作原理

1、成形法 成形法加工齿轮所采用的刀具为成形刀具,其刀刃形状与被切齿轮齿槽的截面形 状相同。 ◆使用一把成形刀具加工齿轮时,每次只加工一个齿槽,然后用分度装置进行分度,依次加 工下一个齿槽,直到全部轮齿加工完毕。 注:这种方法生产率较低,只适用于单件小批生产一些低速、低精度的齿轮。

1、按下表参数比例将工件与磨料放入抛光桶中,并加入适量的水,盖上桶盖并拧 紧螺丝;(注意:水平面至少应高出磨料2-5mm,低于桶顶至少10mm) 2、将抛光机机盖打开,将刹车杆卡入刹车槽,确认转盘不能转动后将抛光桶装入 并拧紧螺丝; 3、确认所有的抛光桶已安装牢固后,合上机盖,按表一参数设置抛光时间; 4、打开电源,进行抛光,抛光结束后取下抛光桶,有相应的筛子分离工件与磨料, 如工件为钢件应放入脱水油中浸,时间至少3分钟; 5、抛光后的工件应检查切削毛刺是否已被去除; 6、本工序采用湖牌XGP30型卧式行星滚抛光机。

★零件种类 四轮轴齿、五轮组件、输出轴组件 ★生产工艺流程

四轮轴齿:四轮轴齿坏 滚 齿 抛光处理 铰孔 清洗 包装入库

五轮轴齿:五轮轴齿坏 滚 齿 抛光处理 铰孔 清 洗

五轮轮片:五轮片坏 滚 齿 抛光处理 清洗 铆接

六轮轮片:六轮片坏 铰孔

滚齿

抛光处理

清洗

★作业过程标准

输出轴 铆接

❖ ㈠、滚齿加工作业要求:

2、洗净后的齿轮应放在筛网上晾干,等其干 后浸入洁净的30号机油中,再取出沥净,即 可包装;

3、对清洗后的齿轮应检查确认齿面及中孔是 否已无垃圾、切屑。

❖ 滚齿加工工艺参数

零件名称 滚刀转速

四轮轴齿

330

进切量 0.6

径向切削 量

滚刀模数

1.5

0.6

五轮轴齿

465

0.6

1.86

0.8

五轮轮片 (15片)

2、展成法 展成法加工齿轮是利用齿轮的啮合原理进行的,即把齿轮啮合副中的一个制作为 刀具,另一个则作为工件,并强制刀具和工件作严格的啮合运动而展成切出齿廓。 ◆用展成法加工齿轮,可以用同一把刀具加工同一模数不同齿数的齿轮,且加工精度和生 产率也比较高,因此,各种齿轮加工机床广泛用这种加工方法,如滚齿机、插齿机、剃齿机等。

工件类型

铜轴齿

铜轮片

钢轴齿

钢轮片

中孔直径

≤2m m

≤3mm

所有

≤2mm

≤3m m

所有

抛光时间

3-5分钟

3-5分钟 10-号 3×3 4×4

2×2

3×3 4×4 4×4

工、磨比例

1∶3

1∶3

1∶3

❖ ㈢、齿轮清洗作业要求:

1、将齿轮浸入清洁的90号汽油中,并用手搅 拌去其表面及孔中垃圾;

二、标准直齿圆柱齿轮尺寸计算公式表

名称

符号

齿距

p

齿厚

s

槽宽

e

齿顶高

ha

齿根高

hf

全齿高

h

分度圆直径

d

齿顶圆直径

da

齿根圆直径

df

基圆直径

db

中心距

a

★直齿圆柱齿轮正确的啮合条件:模数相等

计算公式

P=mπ s=mπ/2 e=mπ/2 ha = ha※m hf =( ha※+ C※)m h =(2 ha※+ C※)m

齿

培 训 材 料

轮

培训内容

❖ 齿轮的基本参数要求及渐开线齿轮各部分名 称和几何尺寸;

❖ 介绍滚齿加工的基本原理、滚齿机的内部结 构、滚刀类型的选择;

❖ 金属齿轮加工工艺流程;(以50SM13-2B零件为例) ❖ 滚齿加工时每道工序的主要问题)。

一、齿轮各部分的名称和基本参数

1、分度圆:齿轮上作为齿轮尺寸基准的圆,用d表示 2、齿距:相邻两齿同侧齿廓间的分度圆弧长,用p表示 3、模数:齿距P与π的比值,用m表示 4、压力角:渐开线齿廓上与分度圆交点处的压力角a,国家标准压力角 为20度 5、齿顶高:由分度圆到齿顶圆的径向高度,用ha表示 6、顶隙:两齿轮装配后,两啮合齿沿径向留下的空隙距离,用C表示 7、齿根高:由分度圆到齿根圆的径向高度,用hf表示 8、全齿高:由齿顶圆到齿根圆的径向高度,用h表示

☆ 齿轮加工机床的类型及其用途

圆柱齿轮加工机床分类: 滚齿机 主要用于加工直齿、斜齿圆柱齿轮和蜗轮

插齿机 剃齿机 珩齿机

主要用于加工单联及多联的内、外直齿圆柱齿轮 主要用于淬火前的直齿和斜齿圆柱齿轮的齿廓精加工 主要用于对热处理后的直齿和斜齿圆柱齿轮的齿廓精加工

☆ 滚齿机床的内部结构

YM3608A型精密卧式滚齿机主要用于加工精度较高的小模数直齿圆柱齿 轮、小角度斜齿圆柱齿轮及蜗轮。机床的主要技术参数为:最大加工直径 为80mm 最大工件长度直齿圆柱齿轮为65mm 最大模数为1.25mm 加工齿 数范围为6-390齿 滚刀架可转动角度±20度过㈠、主要组成部件

1、调整机床参数安装交换齿轮并调试刀架轴向和纵向起点位置;(滚刀转 速、进刀量、径向切削量、滚刀模数) 2、采用两顶尖式装夹工件;(工件中孔作为定位基准) 3、启动机床前应检查刀架、拖板是否在切削起点,抬刀时是否碰到工件; 4、启动机床并合上自动走刀手柄进行切削加工;(切削液采用32号机油) 5、切削完成,松开自动走刀手柄。

1260

0.3

1.5

0.6

六轮轮片

900

(8片)

0.3

2

0.8

齿形加工

一、

概述

齿轮类型

应用

直齿轮、斜齿轮、人字齿轮 平行轴间传动

螺旋齿轮、蜗轮与蜗杆

垂直交错轴间传动

内齿轮

平行轴间同向传动

齿轮齿条

旋转运动和直线移动的转换

直齿锥齿轮

相交轴间传动

(1)齿形轮廓线:渐开线、摆线、圆弧线等。 1.直齿圆柱齿轮的主要参数及尺寸计算 (1)模数m ①分度圆:齿厚e与齿间相等的圆,d ②分度圆周节P:在分度圆上相邻两齿对应点的弧长。 ③由于πd=Pz,令m=P/π,可得d=mz ④模数m的数值已标准化,共50种。

㈡、机床的主要工作运动

⑴主运动 即滚刀的旋转运动。根据合理的切削速度和滚刀直径,即

可确定滚

刀的转速。

⑵展成运动 即滚刀与工件之间的啮合运动。没滚刀头数为k,工件齿 数为z,则每当滚刀转1转时,工件应转k/z

⑶垂直进给运动 即滚刀沿工件轴线方向作连续的进给运动,以切出整个 齿宽上的齿形。

☆50SM13-2B金属齿轮加工工艺

d=mz da=d±2 ha df=d±2 hf db=dcosa=mzcosa a=m(Z2±Z1)/2

压力角相等

齿轮加工机床是用来加工各种齿轮轮齿的机床。由于齿轮 传动具有传动比准确、传力大、效率高、结构紧凑等优点,因 此,齿轮传动的应用极为广泛。

☆ 齿轮加工机床的工作原理

1、成形法 成形法加工齿轮所采用的刀具为成形刀具,其刀刃形状与被切齿轮齿槽的截面形 状相同。 ◆使用一把成形刀具加工齿轮时,每次只加工一个齿槽,然后用分度装置进行分度,依次加 工下一个齿槽,直到全部轮齿加工完毕。 注:这种方法生产率较低,只适用于单件小批生产一些低速、低精度的齿轮。