基于ANSYS的圆锥齿轮参数化建模及接触分析_韩兴乾

齿轮的精确建模及其接触应力有限元分析

齿轮的精确建模及其接触应力有限元分析齿轮是重要的机械设备,它们有着多种形式,如环形齿轮、锥齿轮和梯形齿轮,被广泛应用在汽车、机械设备、工具等行业。

它们所传递的动力有助于推动物体或机器向前挪动。

齿轮非常易受外界的影响,因此,对于齿轮的精度和失效率要求很高,而精确的齿轮建模是实现这个目标的第一步。

一般来说,通常有三种方法可以实现齿轮的精确建模:三维图形模型建模、概念模型建模和有限元分析法建模。

三维图形模型建模是以三维图形模型来建立齿轮模型。

首先,用技术软件进行三维视图建模,对整体结构进行建模,然后根据软件自带的各种三维图形模型,如锥形、柱形、拱形等,把齿轮模型建模出来。

此外,还要根据设计要求,调整软件中的相应参数,从而获取更精确的模型。

概念模型建模是以概念模型来建立齿轮模型。

首先,根据实际齿轮类型,用图纸进行绘制,把整体结构模型化,然后参照齿轮实物图纸,把模型拼凑出来,根据设计要求,把细节处理好,完成概念模型建模。

有限元分析法建模是以有限元分析法来建模的。

有限元分析是一种物理对象的数值模拟,可在精确模拟物体的具体状态时,预测物体的未来状态,而且还可以将物体的变形、破坏等状态表示出来。

有限元分析能够准确模拟出齿轮的接触应力,最大限度地提高了齿轮的使用寿命,减少了设备和齿轮发生故障的可能性。

此外,有限元分析还可以用来预测齿轮受力的状态,以便进一步验证齿轮的设计和性能。

在齿轮设计中,也可以使用有限元分析法测试润滑油孔尺寸、斜角、圆滑系数等参数,从而更好地优化齿轮设计。

综上所述,齿轮的精确建模及其接触应力有限元分析是齿轮设计过程中的一个重要环节,它为齿轮的使用和维护提供了依据,有助于提高齿轮性能和可靠性。

基于ANSYS的Logix齿轮啮合接触分析

0引言差速器作为汽车动力传动系统的重要组成部分,在汽车于凹凸不平的路面上行驶或转弯时,能够限制左右(或前后)驱动轮以不同的速度旋转,确保驱动轮以纯滚动状态行驶。

差速器齿轮的优化设计对保证差速器强度和耐久度,保证车辆安全可靠行驶,提高整车驾驶性,减少能源消耗等具有重要意义。

差速器的齿轮传动性能的影响因素之一是齿形;目前广泛应用于差速器的齿廓曲线齿轮有渐开线齿轮、圆弧齿轮和Logix 齿轮。

日本学者小守勉首次提出了名为Logix 齿轮(Logix Gear )的新型齿轮。

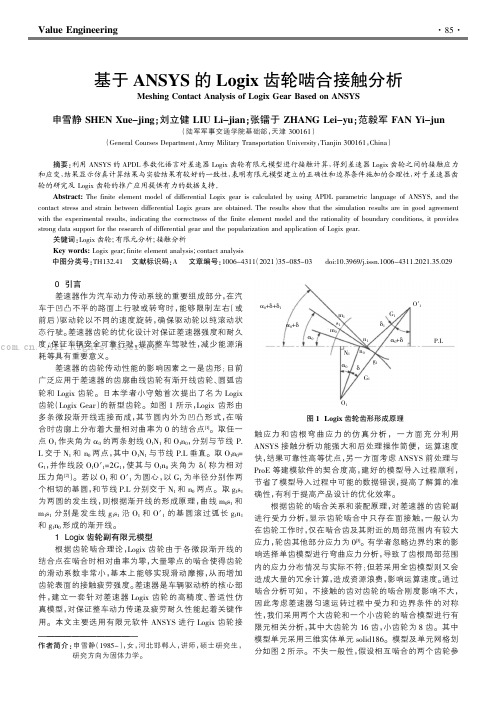

如图1所示,Logix 齿形由多条微段渐开线连接而成,其节圆内外为凹凸形式,在啮合时齿廓上分布着大量相对曲率为0的结合点[1]。

取任一点O 1作夹角为α0的两条射线O 1N 1和O 1n 0,分别与节线P.L 交于N 1和n 0两点,其中O 1N 1与节线P.L 垂直。

取O 1n 0=G 1,并作线段O 1O′1=2G 1,使其与O 1n 0夹角为δ(称为相对压力角[2])。

若以O 1和O′1为圆心,以G 1为半径分别作两个相切的基圆,和节线P.L 分别交于N 1和n 0两点。

取g 1s 1为两圆的发生线,则根据渐开线的形成原理,曲线m 0s 1和m 1s 1分别是发生线g 1s 1沿O 1和O′1的基圆滚过弧长g 1n 1和g 1n 0形成的渐开线。

1Logix 齿轮副有限元模型根据齿轮啮合理论,Logix 齿轮由于各微段渐开线的结合点在啮合时相对曲率为零,大量零点的啮合使得齿轮的滑动系数非常小,基本上能够实现滑动摩擦,从而增加齿轮表面的接触疲劳强度。

差速器是车辆驱动桥的核心部件,建立一套针对差速器Logix 齿轮的高精度、普适性仿真模型,对保证整车动力传递及疲劳耐久性能起着关键作用。

本文主要选用有限元软件ANSYS 进行Logix 齿轮接触应力和齿根弯曲应力的仿真分析,一方面充分利用ANSYS 接触分析功能强大和后处理操作简便,运算速度快,结果可靠性高等优点,另一方面考虑ANSYS 前处理与ProE 等建模软件的契合度高,建好的模型导入过程顺利,节省了模型导入过程中可能的数据错误,提高了解算的准确性,有利于提高产品设计的优化效率。

ANSYS齿轮传动接触(论坛转载,感谢作者)

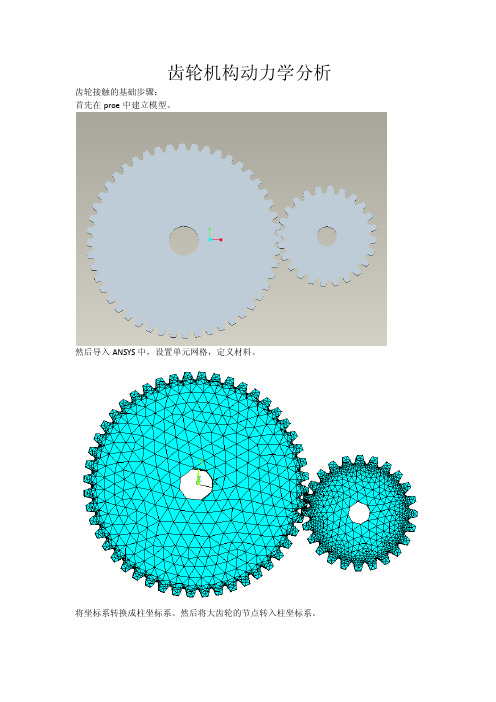

齿轮机构动力学分析齿轮接触的基础步骤:

首先在proe中建立模型。

然后导入ANSYS中,设置单元网格,定义材料。

将坐标系转换成柱坐标系。

然后将大齿轮的节点转入柱坐标系。

然后,在大齿轮上施加约束和位移。

Preprocessor-----solution----define load-----structural-----apply----displacement

单击apply之后,出现如下对话框。

之后施加约束。

方法跟上面一样。

之后建立局域坐标。

方法如下。

现在小齿轮的内圆心中建立一个点node。

之后,在此点处建立局域坐标。

选择柱坐标

之后将小齿轮节点导入当前坐标系,做法跟之前一样。

Preprocessor------modeling-----move/modify------rotate node to current cs

我就不介绍了哈~~~~~

之后,在小齿轮上施加位移和约束。

之后,建立接触。

建一个齿的就行啦~~~~(建多了很麻烦,当然,如果你有兴趣的话,全建上我也不反对)

方法如下:

之后,求解吧~~~solve

结果云图,我就不晒了,太累了!

注意:如果结果显示某个齿轮不转,例如小齿轮不转,那你就重新在定义一遍小齿轮的位移和约束,最好局域坐标系啥的也重新做一遍,ansys 这个软件有时候他就范毛病! 这个例子就是玩,简单玩一下,你也可以在此基础上,变某些东西,比如说不加位移,加转速或角加速度,有兴趣可以试一试,我试了,没转起来,不知道啥原因,呵呵! 本人水平有限,还望各路高人教两招有关这类分析的好方法!。

ANSYS齿轮接触应力分析案例

ANSYS齿轮接触应力分析案例齿轮是机械传动系统中常用的零部件,用于传递动力和转速。

在齿轮的工作过程中,由于受力情况复杂,容易发生接触应力过大导致齿轮损坏的情况。

为了确保齿轮的工作性能和寿命,需要进行接触应力的分析和优化设计。

ANSYS作为常用的有限元分析软件,可以用于进行齿轮接触应力的模拟和分析。

本文将以一个齿轮接触应力分析案例为例,介绍如何使用ANSYS软件进行接触应力的分析。

本案例以一对齿轮为例,通过对齿轮的建模、加载和分析过程,展示如何通过ANSYS软件进行齿轮接触应力的分析。

1.齿轮建模首先,在ANSYS软件中建立齿轮的几何模型。

可以通过CAD软件绘制齿轮的几何形状,然后导入到ANSYS中进行网格划分。

在建模过程中,需要考虑齿轮的齿形、齿数、模数等参数,并根据实际情况设置合适的几何形状。

2.设置加载在建模完成后,需要设置加载条件。

在本案例中,以齿轮传递动力时的载荷为例,可以通过施加力或扭矩来模拟齿轮的工作情况。

根据实际情况设置载荷大小和方向,以便进行接触应力的仿真分析。

3.网格划分接着对齿轮的几何模型进行网格划分,生成有限元网格。

在ANSYS中,可以通过自动网格划分功能或手动划分网格,确保模型的几何形状与加载条件得到合理的分析精度。

4.设置材料属性在进行齿轮接触应力分析前,需要设置材料的力学性质。

根据齿轮的实际材料属性,设置材料的弹性模量、泊松比等参数,以便进行接触应力的仿真分析。

5.运行分析设置完加载和材料属性后,可以进行齿轮接触应力的仿真分析。

在ANSYS中选择适当的分析模型和求解器,进行接触应力的计算和分布分析。

通过分析结果可以得到齿轮接触区域的应力分布情况,确定是否存在应力集中的问题。

6.结果分析最后,分析计算结果并进行结果的分析和优化。

根据接触应力的分布情况,确定齿轮的工作性能是否满足要求,是否存在应力过大导致损坏的风险。

如果需要,可以对齿轮的设计参数进行调整和优化,以提高齿轮的工作性能和寿命。

ANSYS齿轮接触

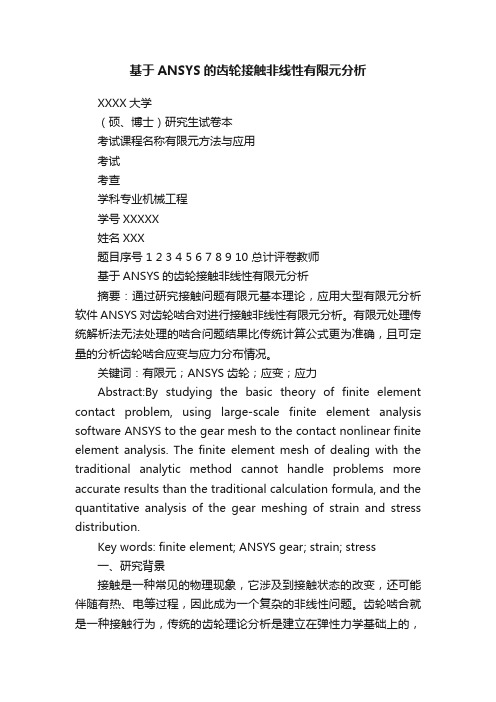

齿轮副的接触分析及模态分析程* 2018101171.齿轮的相关参数齿顶直径:24齿底直径:20齿数:10厚度:4密度:7.8E3弹性模量:2.06E11摩擦系数:0.1中心距:442.建立模型从主菜单中选择Preference命令,在对话框中选择“Structural”复选框定义单元类型主菜单中选择Preprocessor>Element Type>Add/Edit/Delete,设置“Solid”,“4node 182”在Element Types对话框中单击【Options】弹出单元选项对话框,对PLANE182单元进行设置定义实常数选择Preprocessor>Real Constants>Add/Edit/Delete,设置常数单元类型,中将厚度设置为4定义材料属性从主菜单中选择Preprocessor>Material Props>Material Models,设置材料的弹性模量EX=2.06E11、泊松比PRXY=0.3,材料密度为7.8E3,摩擦系数为0.1建立齿轮面模型将当前坐标系设置为总体柱坐标系。

从实用菜单中选择WorkPlane>Change Actives CS to>Global Cylindrical定义关键点:Preprocessor>Modeling>Create>Keypoints>In Active CS,编号1(20,0);定义辅助点:Preprocessor>Modeling>Create>Keypoints>In Active CS偏移工作平面到给定位置选择WorkPlane>Offset WP to>Keypoints +,选择110号辅助点旋转工作平面选择WorkPlane>Offset WP by Increments,在“XY,YZ,ZX,ZXAngles”文本框中输入-50,0,0将激活的坐标系设置为工作平面坐标系:选择WorkPlane>Change Actives CS to>Working Plane建立第二个关键点,Preprocessor>Modeling>Create>Keypoints>In Active CS ,2(12.838,0)设置总体柱坐标系,选择WorkPlane>Change Actives CSto>Global Cylindrical建立其余辅助点:Preprocessor>Modeling>Create>Keypoints>In Active CS,设置编号依次为120,130,140,150,160,其坐标依次为(16,43)、(16,46)、(16,49)、(16,52)、(16,55)a.偏移工作平面到给定位置选择WorkPlane>Offset WP to>Keypoints +,选择120号辅助点b.旋转工作平面,选择WorkPlane>Offset WP by Increments,在“XY,YZ,ZX,ZXAngles”文本框中输入3,0,0c. 将激活的坐标系设置为工作平面坐标系:选择WorkPlane>Change Actives CS to>Working Plane建立第三个关键点:Preprocessor>Modeling>Create>Keypoints>In Active CS,3(13.676,0)重复以上a—c,建立其余的辅助点和关键点,分别把工作平面平移到编号为130,140,150,160的辅助点,然后旋转工作平面,旋转角度均为3,0,0,再讲工作平面设为当前坐标系,在工作平面中分别建立编号为4,5,6,7的关键点,其坐标依次为(14.513,0)、(15.351,0)、(16.189,0)、(17.027,0)建立编号为8,9,10的关键点,选择WorkPlane>Change Actives CSto>Global Cylindrical、Preprocessor>Modeling>Create>Keypoints>In Active CS,建立关键点8(24,9.875)、9(24,13)、10(20,5)创建圆弧线选择Preprocessor>Modeling>Create>Lines>Straight Line,按顺序连接关键点,再将其相加使其成为一条线Preprocessor>Modeling>Operate>Booleans>Add>Lines,删除原来的线偏移工作平面到总坐标系的原点:WorkPlane>Offset WP to>Global Origin将工作平面与总体坐标系对齐:WorkPlane>Align WP with>Global Cartesian将工作平面旋转13°,选择WorkPlane>Offset WP by Increments,在“XY,YZ,ZX Angles”文本框中输入13,0,0将所有线沿着X-Z面进行镜像(在Y方向),选择Preprocessor>Modeling>Reflect>Lines把每个齿顶上的两条线粘起来,选择Preprocessor>Modeling>Operate>Booleans>Glue>Lines 把齿顶上的两条线加起来,成为一条线,Preprocessor>Modeling>Operate>Booleans>Add>Lines 在柱坐标系下复制线,设置坐标系选择WorkPlane>Change Actives CS to>Global Cylindrical,主菜单选择Preprocessor>Modeling>Copy>Lines把齿底上的所有线粘起来,Preprocessor>Modeling>Operate>Booleans>Glue>Lines,分别选择齿低的两条线,再把齿底上的所有线加起来把所有线粘起来,选择Preprocessor>Modeling>Operate>Booleans>Glue>Lines用当前定义的所有线生成一个面,选择Preprocessor>Modeling>Create>Areas>Arbitrary>By Lines创建圆面,选择Preprocessor>Modeling>Create>Areas>Circle>Solid Circle从齿轮面中减去圆面,选择Preprocessor>Modeling>Operate>Booleans>Subtract>Areas在直角坐标系下复制面,设置坐标系选择WorkPlane>Change Actives CS to>Global Cartesian,复制Preprocessor>Modeling>Copy>Areas创建局部坐标系,选择WorkPlane>Local Coordinate Systems>Create Local CS>At Specified Loc+将当前坐标系设置为局部坐标系,选择WorkPlane>Change Actives CS to>Specified Coord Sys在局部坐标系下复制面,选择Preprocessor>Modeling>Copy>Areas删除第二个面,选择Preprocessor>Modeling>Delete>Area and Below,生成结果划分网格对齿面划分网格,选择Preprocessor>Meshing>MeshTool定义接触对(1)从应用菜单中选择Select>Entities,在类型下拉列表中选“Lines”,点击【Apply】(2)打开先选择对话框,选择一个齿轮上可能与另一个齿轮相接触的线,点击【OK】(3)在实体选择对话框中选择“Nodes”,在选择方式中选择“Attached to ”,在单选列表中选择“Lines, all”(4)选择Select>Como/Assembly>Create Component,在“Component name”文本框中输入”node1”,点击【OK】(5)从实用菜单中选择Select>Everything(6)在实体选择对话框中在类型下拉列表中选“Lines”,选择方式选“By Num/Pick”,点击【Apply】,弹出线选择对话框,选择另一个齿轮上可能与前一个齿轮相接触的线,点击【OK】在实体选择对话框中选择“Nodes”,在选择方式中选择“Attached to ”,在单选列表中选择“Lines, all”(7)选择Select>Como/Assembly>Create Component,在“Component name”文本框中输入”node2”,点击【OK】(8)从实用菜单中选择Select>Everything(9)点击工具栏中的【接触定义向导】(10)选择工具条中的第一项,会打开下一步操作向导,在对话框中选择”NODE2”,并点击【Next】(12)在对话框选取“NODE1”,点击【NEXT】(13)点击【Create】,建立接触对3.定义边界条件并求解(1)施加位移边界,选择WorkPlane>Change Actives CS to>Global Cylindrical;选择Preprocessor>Modeling>Move/Modify>Rotate Node CS>To Active CS,打开节点选择的对话框,要求选择欲旋转的坐标系的节点;选择第一个齿轮内径上所有节点,从实用菜单中选择Select>Entities,弹出实体选择对话框,选择第一个齿轮内径上所有的节点选择Solution>Define Loads>Apply>Structural>Displacement>on Nodes,点开节点选择对话框,要求选择欲施加位移约束的节点。

基于ANSYS的齿轮接触非线性有限元分析

基于ANSYS的齿轮接触非线性有限元分析XXXX大学(硕、博士)研究生试卷本考试课程名称有限元方法与应用考试考查学科专业机械工程学号XXXXX姓名XXX题目序号 1 2 3 4 5 6 7 8 9 10 总计评卷教师基于ANSYS的齿轮接触非线性有限元分析摘要:通过研究接触问题有限元基本理论,应用大型有限元分析软件ANSYS对齿轮啮合对进行接触非线性有限元分析。

有限元处理传统解析法无法处理的啮合问题结果比传统计算公式更为准确,且可定量的分析齿轮啮合应变与应力分布情况。

关键词:有限元;ANSYS齿轮;应变;应力Abstract:By studying the basic theory of finite element contact problem, using large-scale finite element analysis software ANSYS to the gear mesh to the contact nonlinear finite element analysis. The finite element mesh of dealing with the traditional analytic method cannot handle problems more accurate results than the traditional calculation formula, and the quantitative analysis of the gear meshing of strain and stress distribution.Key words: finite element; ANSYS gear; strain; stress一、研究背景接触是一种常见的物理现象,它涉及到接触状态的改变,还可能伴随有热、电等过程,因此成为一个复杂的非线性问题。

齿轮啮合就是一种接触行为,传统的齿轮理论分析是建立在弹性力学基础上的,对于齿轮的接触强度计算均以两平行圆柱体对压的赫兹公式为基础,在计算过程中存在许多假设,不能准确反映齿轮啮合过程中的应力以及应变。

基于ANSYS有限元软件的直齿轮接触应力分析

3 计算结果分析

计算结果可由大齿轮的 接触应力等值线图表示 , 最 大应 力 为 682 . 068MPa 。分 析结果见图 7 。 对于一对钢制齿轮 , 按 赫兹公式 [ 2 ] 计算齿面接触应 力为 σ H , 见式 ( 3) 。 σ H =

1 2 2 1-μ 1-μ 1 2 π( ) +

E1 E2

最后生成单元数 126759 个 , 节点数 151470 个 。

2. 3 创建接触对

利用 ANSYS 接触向导将啮合小齿轮的齿廓面 1 和大齿轮的齿廓面 2 设置为接触对 , 使齿廓面 1 为接 触面 , 齿廓面 2 为目标面 。将其接触刚度因子 FK N和 拉格朗日算法允许的最大渗透量 FT LON 分别设置为

线通过小齿轮齿根圆周上齿间 开线 距的中点 , 通过大齿轮齿顶圆周上齿厚的中点 。要确 定两齿轮在啮合线上相啮合的各个位置 , 先将两齿轮 旋转到节点相啮合的位置 。由于在分度圆上齿轮的齿 厚和齿间距相等 , 则小齿轮转到节点啮合位置就要转 动 360/ 4 z1 度 , 即为 90/ 34 度 , 大齿轮转到节点啮合位 置就要转动 360/ 4 z2 度 , 即 90/ 102 度 。即可使两个齿 轮在节点处相啮合 [ 2 ] 。即可得到两齿轮在 ANSYS 中 的二维模型 。由于直齿轮在轴向应力所受应力一致 , 所以可以用二维模型代替三维模型 。如图 2 所示 。 2. 2 模型的网格划分 实体建模的最终目的是划分网格以生成节点和单 元 。生成节点和单元的网格划分过程包括两个步骤 : ( 1) 定义单元属性 ; ( 2) 定义网格生成控制并生成网格 。 在单元库中选用 SOLID42 为两齿轮的实体单元 , 因为 SOLID42 为四边形单元 ,有 4 个节点 ,相对于三角 形单元而言 , 计算精度更高 , 没有三角形那样刚硬 , 对 于带中间节点的四边形而言 , 节点数更少 , 节约计算时 间 , 而精度下降不大 [ 3 ] 。 定 义 材 料 属 性 中 弹 性 模 量 EX = 2 . 06 × 105N・ mm2 , 泊松比 PRXY = 0 . 3 , 摩擦因数 MU = 0 . 3 。 通过扫掠网格划分命令 ( SWEEP) , 使两齿轮生成网格 。 要求出精确解 , 就要在啮合区域进一步细分网格 , 细分

基于ANSYS的齿轮应力有限元分析报告

本科毕业设计论文题目:基于ansys的齿轮应力有限元分析学生:所在院系:机电学院所学专业:机电技术教育导师:完成时间:摘要本文主要分析了在ansys中齿轮参数化建模的过程。

通过修改参数文件中的齿轮相关参数,利用APDL语言在ANSYS软件中自动建立齿轮的渐开线。

再利用图形界面操作模式,通过一系列的镜像、旋转等命令,生成两个相互啮合的大小齿轮。

运用有限元分析软件ANSYS对齿轮齿根应力和齿轮接触应力进行分析计算,得出两个大小齿轮的接触应力分布云图。

通过与理论分析结果的比较,验证了ANSYS在齿轮计算中的有效性和准确性。

关键词:ANSYS,APDL,有限元分析,渐开线,接触应力。

Modeling and Finite Element Analysis of InvoluteSpur Gear Based on ANSYSAbstractWe have mainly analyzed spur gear parametrization modelling process in the ansys software. using the APDL language through revises the gear related parameter in the parameter document,we establishesgear's involute automatically in the ANSYS software.Then, using the graphical interface operator schema, through a series of orders ,mirror images, revolving and so on, we produce the big and small gear which two mesh mutually. Carring on the stress analysis of the gearby using the finite element analysis software-- ANSYS, we obtain two big and small gear's contact stress distribution cloud charts. through with the theoretical analysis result's comparison,we explain ANSYS in the gear computation validity and the accuracy.Keywords:ANSYS; APDL;finite element analysis;involute line;contact stress目录1绪论52齿轮仿真分析方法63齿轮实体模型的建立方法63.1直齿轮建模要求描述73.2渐开线的生成原理73.3创建渐开线曲线73.4齿根过渡曲线生成原理93.5创建齿廓特征104齿轮接触应力分析124.1模型网格划分124.2创建接触对144.3施加边界条件和载荷154.4求解164.5计算结果分析174.5.1仿真计算分析174.5.2理论分析175齿根弯曲应力分析175.1建立齿轮模型175.2划分网格185.3施加载荷和约束185.4求解185.5仿真分析与理论结果对比19 6结论19参考文献21附录22[1]大齿轮渐开线生成的命令流22[2]大小齿轮的基本参数表23辞241绪论齿轮是机械中广泛应用的传动零件之一,形式很多,应用广泛。