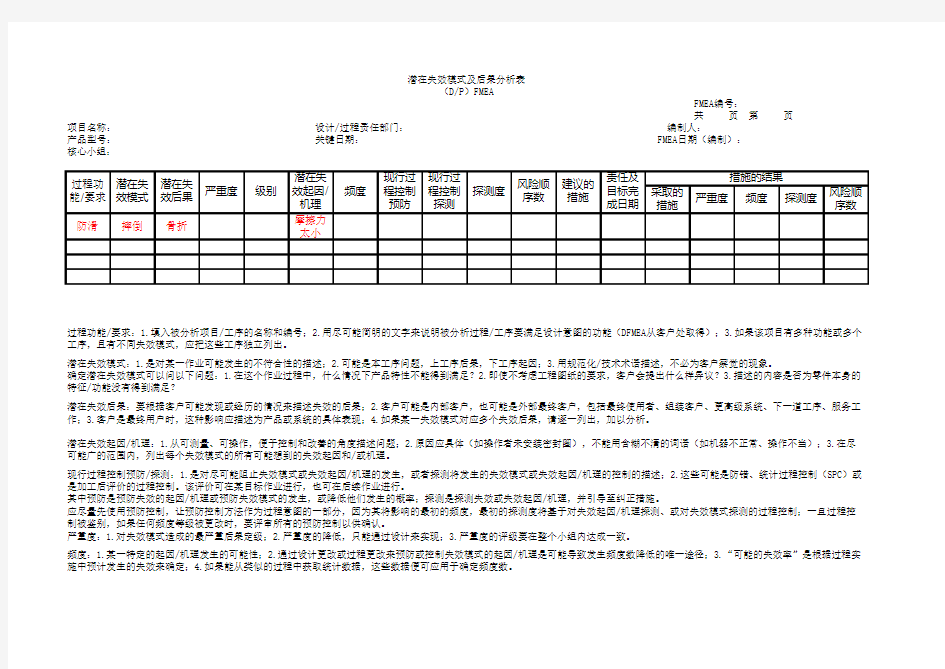

潜在失效模式及后果分析表

潜在失效模式及后果分析表

(D/P)FMEA

FMEA编号: 共 页 第 页

项目名称: 设计/过程责任部门: 编制人:

产品型号: 关键日期: FMEA日期(编制):

核心小组:

过程功能/要求:1.填入被分析项目/工序的名称和编号;2.用尽可能简明的文字来说明被分析过程/工序要满足设计意图的功能(DFMEA从客户处取得);3.如果该项目有多种功能或多个工序,且有不同失效模式,应把这些工序独立列出。

潜在失效模式:1.是对某一作业可能发生的不符合性的描述;2.可能是本工序问题,上工序后果,下工序起因;3.用规范化/技术术语描述,不必为客户察觉的现象。

确定潜在失效模式可以问以下问题:1.在这个作业过程中,什么情况下产品特性不能得到满足?2.即使不考虑工程图纸的要求,客户会提出什么样异议?3.描述的内容是否为零件本身的特征/功能没有得到满足?

潜在失效后果:要根据客户可能发现或经历的情况来描述失效的后果;2.客户可能是内部客户,也可能是外部最终客户,包括最终使用者、组装客户、更高级系统、下一道工序、服务工作;3.客户是最终用户时,这种影响应描述为产品或系统的具体表现;4.如果某一失效模式对应多个失效后果,请逐一列出,加以分析。

潜在失效起因/机理:1.从可测量、可操作,便于控制和改善的角度描述问题;2.原因应具体(如操作者未安装密封圈),不能用含糊不清的词语(如机器不正常、操作不当);3.在尽可能广的范围内,列出每个失效模式的所有可能想到的失效起因和/或机理。

现行过程控制预防/探测:1.是对尽可能阻止失效模式或失效起因/机理的发生,或者探测将发生的失效模式或失效起因/机理的控制的描述;2.这些可能是防错、统计过程控制(SPC)或是加工后评价的过程控制。该评价可在某目标作业进行,也可在后续作业进行。

其中预防是预防失效的起因/机理或预防失效模式的发生,或降低他们发生的概率;探测是探测失效或失效起因/机理,并引导至纠正措施。

应尽量先使用预防控制,让预防控制方法作为过程意图的一部分,因为其将影响的最初的频度,最初的探测度将基于对失效起因/机理探测、或对失效模式探测的过程控制;一旦过程控制被鉴别,如果任何频度等级被更改时,要评审所有的预防控制以供确认。

严重度:1.对失效模式造成的最严重后果定级;2.严重度的降低,只能通过设计来实现;3.严重度的评级要在整个小组内达成一致。

频度:1.某一特定的起因/机理发生的可能性;2.通过设计更改或过程更改来预防或控制失效模式的起因/机理是可能导致发生频度数降低的唯一途径;3.“可能的失效率”是根据过程实施中预计发生的失效来确定;4.如果能从类似的过程中获取统计数据,这些数据便可应用于确定频度数。

探测度:最佳探测控制相关定级数,建议采用统计控制方法。

风险顺序数=严重度*频度*探测度

建议措施:1.首先针对高严重度、高风险顺序数或其他团队设计的项目采取预防或纠正措施;2.降低分数的排序是首先是严重度、其次是频度、最后是探测度;3.当严重度是9或10时,不管风险顺序数如何,都必须特别注意确认是否已利用现行的设计控制或预防/纠正措施