双套筒石灰窑技术简介

石灰窑新技术介绍

石灰窑新技术介绍一.现在发展新技术石灰窑的意义钢铁工业,电石工业,氧化铝工业,耐火材料等工业都是石灰消耗大户,近两年这几个行业都是高速发展的行业。

每年的产量基本都是以20%以上的速度增长。

可它们需要的主要材料(辅助材料)石灰确没有相应增长,所以造成了石灰的紧张,从而剌激了社会土石灰窑的大量上马,土烧窑的遍地开花又造成了对环境的严重污染,在这种情况下,国家和地方政府相继出台了一糸列整治土烧窑的政策和法规,但很难实现预期效果,原因是有需求的剌激。

因此要想沏底治理土烧窑的污染,必须推行现代新技术石灰窑来解决需求的问题。

所谓现代新技术石灰窑就是具有环保、节能功能和机械化、自动化程度较高的现代化石灰窑。

它因采用了现代技术,所以它能充分利用廉价能源,特别能利用原来对环境有污染的气体作主要能源,变废为宝。

这样不但对环境能达到保护,而且它生产的石灰,不但质量好而且成本低。

对利用这一新技术的企业,经济效益会有明显增加。

这就是推广新技术石灰窑的现实意义。

二.新技术石灰窑种类按燃料分有混烧窑,即烧固体燃料,焦炭、焦粉、煤等。

和气烧窑。

气烧窑包括烧高炉煤气,焦炉煤气,电石尾气,发生炉煤气,天然气等。

按窑形分,有竖窑、回转窑、套筒窑、西德维马斯特窑、麦尔兹窑(瑞士)、弗卡斯窑(意大利)等。

同时又有正压操作窑和负压操作窑之分。

林州现代科技中心研制设计了300立方以下的混烧窑和140立方以下的气烧窑,特别是高炉煤气和焦炉煤气燃烧的XD型节能环保石灰窑。

攻克了焦炉煤气热值高,火焰短的燃烧难题,可以使剩余焦炉煤气得到充分利用。

由原来的焦炉煤气“点天灯”,污染环境变为了为企业创造效益的宝贵能源。

对中小钢铁企业、焦化企业、电石企业、和耐火材料工业都是非常好的节能、环保、增效的有效途径。

三.烧石灰的基本原理和热工工艺石灰石主要成分是碳酸钙,而石灰成分主要是氧化钙。

烧制石灰的基本原理就是借助高温,把石灰石中碳酸钙分解成氧化钙和二氧化碳的生石灰。

套筒窑生产工艺

二、活性石灰煅烧过程 机理分析

生石灰的灼减

一般是指石灰在1000℃左右所失去的重量。石

灰灼减一是由于石灰未烧透,二是由于石灰在大气

中吸收了水分和CO2。

由于煅烧石灰的原料通常含有以二氧化钙为主的杂质,使 煅烧后石灰的组成中有游离氧化钙和结合氧化钙,游离氧 化钙中又分活性氧化钙和非活性氧化钙。

套筒窑同时又是负压生产,一是有利于环保;二容易操作;

三能随时查看石灰窑运行状况,利于检修等优点。

2、生石灰生产的目的与意义:

活性石灰是在炼钢造渣中性能活泼、反应能力强、 熔解能力高的优质材料。其主要特点是:体积密度小、 氧化钙矿物结晶细小、比表面积大、气孔率及活性度

高、残余CO2及有害杂质P、S低等特性。

石灰石中杂质的影响 原料石灰石的杂质其主要来源是天然石灰石自身含有的 杂质和矿体中夹杂带入的泥沙。杂质的主要成分为酸性 氧化物如:SiO2、Al2O3、Fe2O3等,这些酸性氧化物在 900℃即可与生石灰进行次生反应,石灰石在煅烧炉内

发生的反应有:

主反应:CaCO3 ⇋ CaO+CO2↑ 次生反应: 2CaO+SiO2→2CaO·SiO2(硅酸二钙) 3CaO+2SiO2→3CaO·2SiO2(二硅酸三钙) 3CaO+Al2O3→3CaO·Al2O3(铝酸三钙) CaO+Fe2O3→ CaO·Fe2O3(铁酸钙)

0.48 0.55 0.71 0.22

2.30 4.30 7.30 12.20

340 316 302 266

2.0

3.0 4.0

85.19

80.11 78.99

0.010

0.010 0.008

0.28

套筒窑工艺

套筒窑工艺第一篇:套筒窑工艺一、贝肯巴赫环形套筒窑的独有特点1.投资低,单筒竖窑,占地面积小(50X50m)2.负压运行,带来如下优越性:有利于环保,无需停窑排除故障,保证高运转率,一般在98%或以上,对石灰石和燃料的技术特性的波动不敏感,不轻易结瘤,确保高运转率。

3.石灰质量高,由于套筒窑独特的结构特别是环形空间的设计,石灰生/过烧率很低,石灰活性度高。

套筒窑主要技术特性:1、可使用低热值燃料。

2、每个烧嘴有一个独立的控制回路,这样实现了自动化控制,PLC 系统依据燃气温度、压力及低位热值对通向每个烧嘴的燃气流量进行控制。

二、工艺描述1.石灰石是由吊斗(2.5t,最大2.8t)运至窑顶,经由一密封装置自动进入窑内。

料口密封良好,避免大气渗入窑内。

原料经铲车上料到料仓,经由电振给料机给料,皮带运行至振筛,振筛为φ30的圆孔筛网。

2.石灰石经过窑顶的布料斗进入环形空间内,环形空间是由石灰窑窑壳与窑外壳同心布置的下内筒、上内筒形成的。

3.石灰石穿过预热带进入煅烧带。

煅烧带布置上、下两层烧嘴每层有7个筒形燃烧室。

每层的每个燃烧室都固定在环形空间内,等分布置。

上、下两层烧嘴将煅烧带分割成逆流运行的上部煅烧带和并流运行的下部煅烧带。

4.并流带下面是冷却带,石灰的热量转移到逆流而上的冷却空气。

石灰冷却空气被废气风机抽吸。

石灰在冷却带底部被一个液压推杆装置出料,经由出料器进入石灰窑底石灰料斗,一个振动溜槽定时将石灰料仓清空。

5.上层和下层燃烧室以及下内筒并流带和冷却带交接部位的循环气体入口,是相互错位布置的,保证了燃烧气体均匀地分布到整个环形套筒横截面。

6.每个燃烧室上方,有一个拱桥,由耐火材料砌筑而成,连接窑外壳和下内筒。

7.热的燃烧气体从燃烧室出来,通过拱桥底下形成的相当于一个自然静止角的空间,穿透石灰石料层,均匀地分布到套筒窑环形带截面各个角落的石灰石料层中。

8.用于预热驱动空气的一定量的废气,经由悬挂的上内筒抽到热交换器。

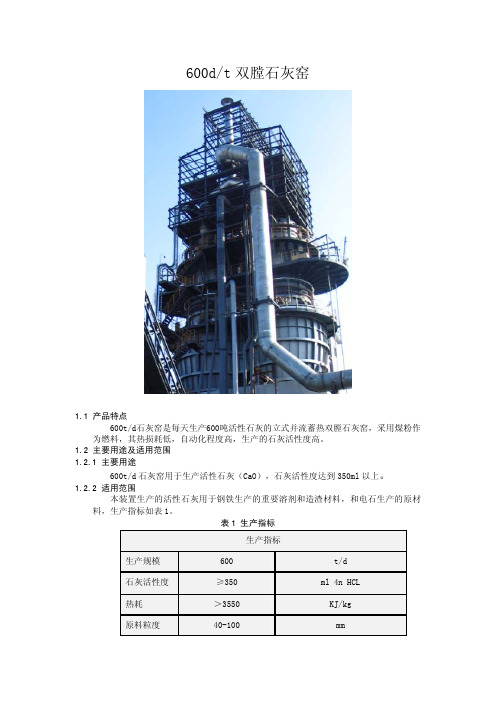

600td双膛石灰窑

600d/t双膛石灰窑1.1 产品特点600t/d石灰窑是每天生产600吨活性石灰的立式并流蓄热双膛石灰窑,采用煤粉作为燃料,其热损耗低,自动化程度高,生产的石灰活性度高。

1.2 主要用途及适用范围1.2.1 主要用途600t/d石灰窑用于生产活性石灰(CaO),石灰活性度达到350ml以上。

1.2.2 适用范围本装置生产的活性石灰用于钢铁生产的重要溶剂和造渣材料,和电石生产的原材料,生产指标如表1。

表1 生产指标生产指标生产规模 600 t/d石灰活性度 ≥350 ml 4n HCL热耗 >3550 KJ/kg原料粒度 40-100 mm1.3 技术特性600t/d双膛石灰窑技术特性见表2。

表2 技术特性1.4 使用环境条件石灰窑在如下环境条件下,能正常工作运行:·环境温度-30℃~+45℃;·相对湿度≯90%;·工作环境多粉尘和有一定的辐射热。

比较项 国内(同行业) 国外 本技术 效果评价 蓄热原理 单膛定向蓄热 双膛交互蓄热 双膛交互蓄热 工艺先进 操作压力 负压 正压 正压 技术起点高 加料均化形式 三通分料器 旋转料斗 旋转料斗 布料先进 燃料喷射形式 燃烧梁 均布喷枪 均布喷枪 热工合理石灰窑按燃料分有混烧窑(即烧固体燃料,焦炭、焦粉、煤等)和气烧窑。

气烧窑包括烧高炉煤气,焦炉煤气,电石尾气,发生炉煤气,天然气等。

按窑物理特征,国际上生产活性石灰的窑型有两大类:一类是回转窑,如美国KVS公司的回转窑、美国幅勒矿业公司的回转窑等;另一类是竖窑,如瑞士麦尔兹公司的并流蓄热式双膛竖窑、意大利弗卡斯公司的双梁竖窑和贝肯巴赫环形套筒竖窑、意大利西姆公司的双D窑等。

对比回转窑和竖窑,一般认为,回转窑生产石灰质量最佳,适用于大规模生产,但占地面积大、投资高且热耗偏高,适用于煅烧小粒度石灰;竖窑生产石灰质量略低于回转窑,但占地面积小、投资低、热耗低。

目前国内业界倾向认为最先进的石灰窑是麦尔兹窑,主要因为它所生产石灰的高活性度,和其先进的布料和自动化系统。

麦尔兹石灰窑工艺技术及应用实践

麦尔兹石灰窑工艺技术及应用实践摘要:麦尔兹石灰窑的技术特点、窑体结构、窑体主要设备以及应用实践。

麦尔兹双膛窑是先进的石灰煅烧设备,它有两个竖直的窑膛,在窑体中下部有两个连接通道将两窑膛连通。

双膛窑煅烧工艺有两大特点:并流和蓄热。

所谓并流就是在石灰石煅烧时,燃烧产物和石灰石一起向下流动,这样利于煅烧出高质量的活性石灰。

所谓蓄热就是在窑膛A煅烧时,煅烧的产物——高温烟气通过窑膛中下部的两连接通道进入窑膛B。

进入窑膛B后,高温烟气向上流动,将预热带的石灰石预热到较高温度,这一过程相当于把烟气的热量在窑膛B的预热带储蓄起来。

经过窑膛B的烟气下降到一个很低的温度后排出窑膛。

这种工作原理充分地利用了烟气余热,保证了该种窑具有很高的热效率。

1.麦尔兹石灰窑工艺技术1.1麦尔兹石灰窑主要技术特点(1)麦尔兹并流蓄热式双膛石灰窑有两个窑膛,两个窑膛交替轮流煅烧和预热矿石,在两个窑膛的煅烧带底部之间设有连接通道彼此连通,约每隔15分钟换向一次以变换窑膛的工作状态。

助燃空气用罗茨风机从竖窑的上部送入,助燃空气在与燃料混合前在预热带先被预热,然后煅烧火焰气流通过煅烧带与矿石并流,使矿石得到煅烧,由于最高温的火焰接触石灰石,使热交换率很高,相对较低的热气体接触快烧好的物料,避免了过烧和欠烧,煅烧的石灰质量好,活性度高,残余CO2含量一般不超过2%,硫含量较低。

(2)余热利用率高:煅烧后的高温废气通过连接两个窑膛的通道沿着另一个窑膛的预热带向窑顶排出,经过较长时间的热交换后将热量传给石灰石,使石灰石温度升高,废气温度降低,有效地利用了烟气余热,从而达到了节能的目的。

(3) 环保效果好,双膛竖窑排出的废气温度和粉尘含量较低,废气温度正常情况下为130~200℃,易于采取废气净化处理措施,有利于减轻环境污染。

(4) 质检方便:窑下设有质量检查门,通过检查各部位的产品质量可以调节相应喷枪的燃料供给量来最终保证质量。

(5) 设备可靠:竖窑上的大部分设备都采用液压操作,运行稳定可靠。

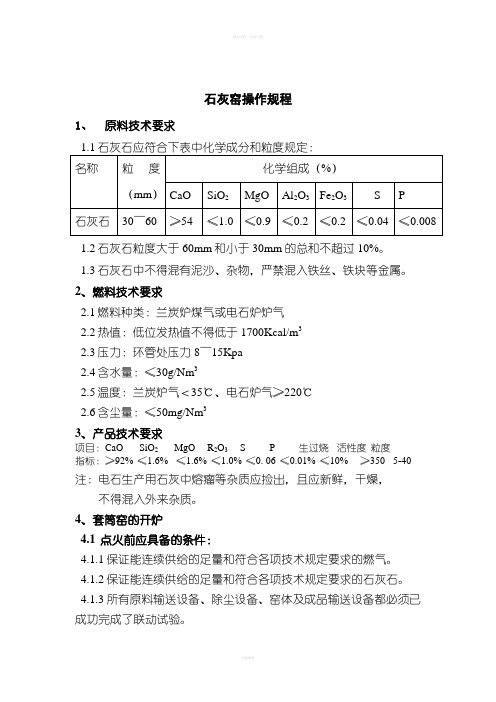

石灰窑套筒窑技术操作规程

石灰窑操作规程1、原料技术要求1.2石灰石粒度大于60mm和小于30mm的总和不超过10%。

1.3石灰石中不得混有泥沙、杂物,严禁混入铁丝、铁块等金属。

2、燃料技术要求2.1燃料种类:兰炭炉煤气或电石炉炉气2.2热值:低位发热值不得低于1700Kcal/m32.3压力:环管处压力8~15Kpa2.4含水量:≤30g/Nm32.5温度:兰炭炉气<35℃、电石炉气≥220℃2.6含尘量:≤50mg/Nm33、产品技术要求项目:CaO SiO2MgO R2O3S P 生过烧活性度粒度指标:≥92% ≤1.6% ≤1.6% ≤1.0% ≤0. 06 ≤0.01% ≤10% ≥350 5-40 注:电石生产用石灰中熔瘤等杂质应捡出,且应新鲜,干燥,不得混入外来杂质。

4、套筒窑的开炉4.1 点火前应具备的条件:4.1.1保证能连续供给的足量和符合各项技术规定要求的燃气。

4.1.2保证能连续供给的足量和符合各项技术规定要求的石灰石。

4.1.3所有原料输送设备、除尘设备、窑体及成品输送设备都必须已成功完成了联动试验。

4.1.4所有的电器、仪表、计量系统联动运转正常。

4.1.5备用应急电源试运转安全正常。

4.1.6开窑初期卸出的石灰石要有运输车辆和存放场地。

4.1.7保证压力稳定的氮气供应。

4.2 装窑:4.2.1人工在窑底摆放石灰石,摆放石灰石的高度要超过窑底的金属装置。

4.2.2在各拱桥顶部铺设草垫或安装固定的防护装置,在石灰石料位从下往上刚好到达这里之前,移去防护装置(可完全燃烧的防护装置不必移去)。

4.2.3首先用干净、干燥的粒度在5~20mm的石灰石装窑,当小颗粒的石灰石料线达到下部拱桥时,出料推杆就以每10分钟一个冲程的速度来移动料柱,在上过桥已被小粒度的石子覆盖以后,进一步用30~60mm规格的石灰石填充。

当窑顶探尺出现高料位以后,出料推杆以每40秒一个冲程来移动料面,直到小颗粒的石子全被置换出来。

工业石灰窑生产技术

工业石灰窑生产技术摘要:石灰窑生产技术在工业生产中有着重要作用,对于一些传统工业化生产而言,为了能够有效改善土烧窑污染情况,则需要及时应用石灰窑生产技术,尽可能解决需求问题,石灰窑生产技术具有环保与节能特点,应用价值较高。

基于此,本文就工业石灰窑生产技术进行论述。

关键词:工业;石灰窑;生产技术针对个别传统工业生产,例如钢铁工业、氧化铝工业等,在工业生产过程中均需要消耗大量的石灰,近几年在工业化快速发展下,工业每年产量普遍增高,但是石灰窑所需的石灰产量却没有得到增长,所以导致石灰资源较为紧张,甚至可能促使土烧窑给环境带来污染。

因此,为了能够改善环境污染问题,在工业生产中需要及时应用石灰窑生产新技术,现代新技术能够发挥出环保与节能特性,所以可以保护环境,并且石灰生产质量较高,成本低。

对此,下文就工业石灰窑生产技术进行概述。

一、传统石灰窑的基本原理和热工工艺(一)石灰窑的基本原理石灰石成分以碳酸钙为主,石灰成分则大多是氧化钙。

石灰在烧制过程中,主要是利用高温将石灰石中碳酸钙成分进行科学分解,进而形成氧化钙与二氧化碳成分生石灰。

化学反应式:CaCO3=CaO+CO2(-177.94kJ)。

工艺流程:石灰石与燃料一同装置进入石灰窑之中,并经过充分预热后,温度到达850℃时则可以进行分解,当温度达到1200℃时则煅烧工作完成,最后经过冷却,卸出窑外,进而完成生石灰产品生产。

针对不同窑形,所采用的预热、煅烧与冷却等方法均不同,但是工艺原则基本一致,比如原料质量高则石灰质量高;燃料热值越高,则数量消耗较少等等。

(二)石灰窑的质量和数量消耗工业生产中针对石灰窑质量一般提出几大要求:第一,对碳酸钙成分含量提出较高要求,往往含量至少需要达到97%;第二,要求石灰窑结构晶粒较小,由于晶粒较小的石灰石表现出石晶间不严实情况,一旦存在有机物,在有机物燃烧后可以形成多孔状,这时二氧化碳十分容易发生分离,有助于煅烧进行。

第三,要求杂质较少,尤其是二氧化硅、氧化镁或者氧化铁等,如果石灰石中含有杂质成分超过1%,则生产制作质量会有所降低。

石灰窑(回转窑和竖窑)烟气除尘脱硫脱硝技术介绍

2)第二步:在布袋除尘器中完成:

烟气进入布袋除尘器,除尘器中布袋表面的滤饼部分是由反应产物,未反 应 的 吸 附 剂 、 反 应 物 以 及 飞 灰 组 成 。 当 经 过 滤 饼 时 , 余 下 的 SO2 、 重 金 属 、 PCDD/F等继续发生反应,完成第二步脱硫。

2.SDS干法脱硫工艺简介--工艺系统

2)小苏打喷射系统 从磨机出来的细小苏打(d90<20um)经磨机配套风机送至SDS

脱硫反应器入口的烟道处,送料主管在进入烟道前分成管径相同的 若干根分配支管(投料均布器),通过分配支管将研磨后的细小苏 打均匀地喷射到SDS脱硫反应器的入口烟道内。分配支管在烟道内的 喷射方向与烟气方向相同,烟气流速与主烟道流速大致相同。

2.SDS干法脱硫工艺简介--工艺系统

3)SDS脱硫反应系统

该系统的核心装置是脱硫反应 器,材质为Q235。

脱硫反应器可设成套筒式结构 (图1),也可设计成U型结构(图 2)。为了保证脱硫效果和降低运行 阻力,脱硫反应器的设计依据CFD 流场模拟进行,并保证烟气在其内 的停留时间大于2S,阻力均控制在 300Pa以内。

1)小苏打储存、研磨及供给系 统

主要设备包括电动葫芦、开 袋器、小苏打筒仓、螺旋给料 机、磨机、磨机配套风机、管 路、阀门/仪表及管路配件等。

此系统上料导轨共用1套, 开袋器、筒仓及螺旋给料机、 磨料及配套风机采用1用1备。

2.SDS干法脱硫工艺简介--工艺系统

袋装脱硫剂小苏打(NaHCO3,d50<200um)由电动葫芦送至 筒仓顶部,借助筒仓上方的开袋器将粗颗粒小苏打倒入筒仓内。筒 仓内的粗颗粒小苏打通过筒仓底部的螺旋给料机定量的将粗颗粒小 苏打送至小苏打磨机;通过磨机的研磨,粗颗粒小苏打被研磨成细 粒度小苏打(d90<20um);最后经磨机配套风机送至SDS脱硫反应 器入口的烟道处。

基于石灰套筒窑的工作原理及操作说明毕业设计

摘要钢铁工业,电石工业,氧化铝工业,耐火材料等工业都是石灰消耗大户,近两年这几个行业都是高速发展的行业。

每年的产量基本都是以20%以上的速度增长。

可它们需要的主要材料(辅助材料)石灰确没有相应增长,所以造成了石灰的紧张,从而剌激了社会土石灰窑的大量上马,土烧窑的遍地开花又造成了对环境的严重污染,在这种情况下,国家和地方政府相继出台了一糸列整治土烧窑的政策和法规,但很难实现预期效果,原因是有需求的剌激。

因此要想沏底治理土烧窑的污染,必须推行现代新技术石灰窑来解决需求的问题。

所谓现代新技术石灰窑就是具有环保、节能功能和机械化、自动化程度较高的现代化石灰窑。

它因采用了现代技术,所以它能充分利用廉价能源,特别能利用原来对环境有污染的气体作主要能源,变废为宝。

这样不但对环境能达到保护,而且它生产的石灰,不但质量好而且成本低。

对利用这一新技术的企业,经济效益会有明显增加。

这就是推广新技术石灰窑的现实意义。

本次设计主要的目的是:1.综合过去所学的理论知识,提高联系实际和综合分析的能力.2.训练和提高设计的基本技能.如计算、应用设计资料、标准和规范等.3.培养学生综合运用所学基础课、技术基础和专业课的知识,分析和解决工程技术问题的工作能力。

4.巩固、深化和扩大学生所学基本理论、基本知识和基本技能。

5.培养学生的创新能力和团队精神,树立良好的学术思想和工作作风。

关键词:钢铁石灰套筒窑石灰石新套筒窑AbstractNow, environmental issues have become the iron and steel enterprises have to face challenges. In the iron and steel production, from mining of raw materials preparation, coking, sintering, ironmaking, steelmaking, and so on until the finishing line, smoke and dust exist in almost all of the production line, is not only one of the main sources of pollution, but also a waste of resources, the impact of physical and mental health workers, iron and steel enterprises is the main task of environmental governance.Through the dust on the domestic iron and steel enterprises governance Shougang iron works with the status of dust control analysis, we can understand that in the dust control Shougang has invested huge in this area, but also to take a lot of advanced dust removal technology, compared treatment results significantly. Especially in the application of airtight cover. However, there are some inadequacies, such as the choice of the collector is still lagging behind.1.Therefore, this research paper will be mainly on the 3rd Shougang blast furnace iron works and a silo hopper dust removal equipment of the transformation,including the working principle of electrostatic precipitator, bag filter, as well as the working principle of a long bag ESP transform low-voltage pulse bag filter.There are 3 high-rise silo hopper and a dust of new technologies and practical management of research, namely, the implementation of the dust source or single-double sealed airtight cover and dust vents mobile devices.More convenient in operation and maintenance, the dust concentration to achieve less than posts lOmg/m3, the concentration of precipitator emissions standard of less than 50mg/m3.5. The above research and analysis will help future blast furnace of Shougang No. 1,2,4 hopper dust pollution, etc., so that Shougang iron works to improve the environmental quality.Keywords steel, sealed linmestoneoil, ESP目录摘要 (I)Abstract (II)引言 (IV)1 结构原理.................................................. - 5 -1.1 套筒窑窑体结构说明及主要组成系统.................... - 5 -1.1.1套筒窑窑体的结构说明........................... - 5 -1.1.2套筒窑的主要组成系统........................... - 6 -1.2 套筒窑系统工艺图..................................... - 7 -1.2.1 套筒窑的工艺要求............................... - 8 -2 操作及工作运行规程....................................... - 11 -2.1烘炉和投产操作...................................... - 11 -2.2 点火操作........................................... - 13 -2.3 窑的控制和操作..................................... - 14 -2.4 套筒窑的操作....................................... - 16 -2.5开窑与停窑的操作规程................................ - 18 -3安全规程................................................. - 20 -3.1 司窑操作工和主控室操作工安全操作规程............... - 20 -3.2 石灰石上料工安全规程............................... - 20 -3.3 出灰输送和筛分储运工安规........................... - 21 -3.4 外运工安规......................................... - 21 -4常见问题和故障处理....................................... - 22 -4.1 生烧原因及处理..................................... - 22 -4.2 拱桥的坍塌与磨损................................... - 22 -4.3 窑衬砖的损坏和脱落................................. - 23 -4.4 杂石灰石质和粒度对产品质量的影响................... - 23 -4.5 石灰的欠烧或过烧................................... - 23 -4.6 循环气体温度波动较大............................... - 23 -4.7 燃烧系统工作不正常................................. - 23 -4.8 换热器的问题....................................... - 23 -4.9 窑内物料粘结....................................... - 24 -4.10 煤气热值仪故障.................................... - 24 -4.11 烟气温度过高...................................... - 24 -结论.................................................. - 25 -致谢.................................................. - 26 -参考文献................................................ - 27 -引言一、新技术石灰窑种类按燃料分有混烧窑,即烧固体燃料,焦炭、焦粉、煤等。

麦尔兹窑与西姆窑对比

关联

实际功率 36KW/膛 72KW/膛

300

关联

72KW/膛

控温方式 两膛交替供电 两膛交替供电 两膛交替供电

温控上下限设定

根据升温速率表和 实际升温速率设定 根据升温速率表和 实际升温速率设定 根据升温速率表和 实际升温速Hale Waihona Puke 设定五、西姆窑与麦尔兹窑对比

比较项目

煅烧原理

石灰活性度 单位热耗 单位电髦 生过烧率 结构形式 年作业率 日产量

2、麦尔兹窑工作原理

麦尔兹窑的工作原理:是通过两个窑筒 的连接通道,实现煅烧窑筒内并流煅烧,非 煅烧窑筒内充分吸收废气热量预热石灰。燃 烧的窑筒和非燃烧窑筒定期进行自动切换, 以达到优化石灰质量、最大限度节约能源的 目的,与西姆窑工作原理一样。

3、燃料要求

麦尔兹窑与西姆窑一样,采用的燃料为煤粉,燃料应满足下 列要求: 煤粉热值:≥4500kcal/kg,粒度:200目,筛余15%。挥发 分为15-17%,充分为12-14%。煤粉水分2%以下。

西姆窑与麦尔兹窑两种窑型对比

衷心感谢台塑河静钢铁石灰厂 给予本次交流机会

目录

一、简介 二、工作原理 三、主要特征 四、西姆窑难点

目录

五、西姆窑与麦尔兹窑对比 六、国内运行情况

一、简介

1、西姆窑基本概述

西姆窑(双D石灰窑)是意大利西姆公司开 发的一种最新的优秀窑型,它是一种可以交互 煅烧、蓄热的双筒竖式石灰窑。因其窑筒横截 面为D形而命名为“双D窑”,这是西姆公司并流 蓄热式石灰窑区别于其它石灰窑的典型标志,D 型截面的窑筒设计使矩形截面的简洁性和圆形 截面的良好性能得到完美结合。双D窑主要由窑 壳及耐火衬、上料系统、卸料系统、燃烧系统 和控制系统等部分组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双套筒石灰窑技术简介

发布时间: 2007-12-14 被阅览数: 1090 次

孙雪刚

双套筒窑采用了窑壳和内套筒的特殊结构,使并流煅烧过程在一个窑体内进行,且占地面积比双膛窑

少,生产出来的石灰活性度较高,可达350ml以上,石灰中残余CO2含量小于1.5%,如原料条件好,石

灰活性度还可提高,且产品的生烧和过烧现象较少。双套筒窑使用的燃料范围宽,可使用发热值在1100k

Cal/Nm3以上的低热值煤气,且煤气压力仅为15kPa左右的常规压力。整座窑采用循环气体、高温废气换

热等方式循环利用热能,所以产品所需的热耗也较低,是一种节能型的石灰窑。

煅烧采用则同时采用了气流的并流和逆流原理,有效地解决了生、过烧问题,提高了石灰的活性。并

流煅烧方式的优点是:物料在煅烧带上部开始煅烧时,燃料在此处于正好混合开始燃烧,温度较高,煅烧

效率较高,而在煅烧带下部,石灰煅烧过程基本完成,石灰在此处不再需要太多热量,而燃料的燃烧产物

也基本将热量传递给了物料,温度降低,因此石灰活性度较高,可在350 ml以上,过、生烧率低于5%。

1、双套筒窑的特点:

(1)采用并流加热系统,在物料煅烧尾期,物料与烟气温差小,石灰不会造成生、过烧,且活性度高。

采用良好的换热系统,排烟温度低,单位热耗低。

(2)双套筒窑具有备工艺先进、烧成石灰品质好、能耗低、负压操作烟尘少、维护费用低和自动化程度

高,窑体设备简单,操作方便。且投资少,占地面积小。

(3)由于采用烟气回流喷射技术,有较长的并流燃烧带,产出石灰活性度高。热耗较低。

2、双套筒窑工艺说明

料车自动上料到窑顶,通过溜槽进入旋转布料器,石灰石通过料盅,到上内套筒顶部分布器,进行二次布

料,然后进入窑体。料盅具有锁气的功能。

石灰石先经预热带,再到煅烧带、冷却带。由于废气风机从窑顶抽气,石灰冷却空气从窑底自然吸入窑体,

冷却石灰。石灰在液压装置的驱动下,经出灰平台,进入窑底料仓。窑底电振定期对窑底料仓进行清仓。

3、双套筒窑产品规格及基本参数(表一)

表一:双套筒窑产品规格及基本参数

项目 单位 150T型号 300T型号 500T型号

窑总高 m 46 49 49

窑有效高 m 22.83 25.1 24.3

窑壳直径 m 5 6.7 8

内套筒直径 m 1.82 2.7 3.8

上燃烧室数量 个 4 5 6

下燃烧室数量 个 4 5 6

喷射器数量 个 4 5 6

出料机数量 台 4 5 6

风机数量 台 4 4 5

单位产品热耗 kJ/kg石灰 ≤4140 ≤3971 ≤3971

单位产品电耗 kW·h/t 26~28 24~26 24~26

产品活性度质量 ml ≥350 ≥360 ≥360

产品CO2含量 ≤1.5% ≤1.5% ≤1.5%

4、双套筒窑的性能表(表二)

表二:双套筒窑性能表

序号 项目 参数值

1 石灰品级 特级

2 产量,T/D 150---600

3 煅烧热工原理 逆流和并流

4 石灰活性度,ml 大于350

5 原料粒度,mm 20---60, 40---80,60---90

6 燃料种类 电石尾气, 重油, 煤气, 煤

7 煅烧温度, ℃ 900---1250

8 燃料(燃气)热值要求,kJ/Nm3 大于4598

9 产品热耗,kJ/kg 3344---4389

10 产品电耗,kW·h/T 26

11 年工作天 340

5、双套筒窑结构的先进性主要表现在三个方面:

其一,通过窑内四次物料的自动分布,使物料在窑内分布得更均匀,保证煅烧过程中热量始终均匀分布在

物料上。从结构上看,双套筒窑窑本体由窑外壳和内套筒组成,从上至下大致可分为四个区域:即石灰石

预热带,上、下燃烧室之间逆流煅烧带,下燃烧室下部并流煅烧带和石灰冷却带,物料与气流就在内、外

壳体之间流动。在物料流动方向上,窑顶的横梁、上拱桥、下拱桥和出料门四部分结构,上下两两之间呈

60°角(以500TPD环型套筒窑为例)交错分布,实现了物料在向下流动的过程中的自动多次分布,保证

了不同粒度的物料在窑体内均能均匀受热煅烧,煅烧出来的石灰质量稳定。

其二,在煅烧带形成并流煅烧过程,保证石灰石的充分煅烧,生产出高活性石灰产品。双套筒窑利用从喷

射管内喷出的高速流动热空气,在下燃烧室处产生低压区,使从下烧嘴进入的燃料和助燃空气与窑内的物

料在下燃烧室下部同向流动并与之反应,形成并流煅烧带。在并流煅烧区域内,石灰石原料充分与高温气

体接触,反应生成石灰产品,故生产出来的石灰活性度较高。

在窑内形成循环气体,并通过控制循环气体的温度,使煅烧过程得到控制并充分利用热量。环形套筒窑内

的循环气体是指从下烧嘴进入的燃料和助燃空气,在下燃烧室下部的并流煅烧带与石灰石原料充分反应

后,与从窑底冷却带进入的冷却空气一起进入到双套筒窑下内套筒上段内,后经过上拱桥内的循环气体通

道管流入喷射器,与喷射管内的热空气混合后一起再次喷射进入下燃烧室的这一部分气体。循环气体的产

生,在窑内形成了并流煅烧带,使双套筒窑能煅烧生产出高活性度的石灰。同时循环气体也使窑内的热量

得到了充分的利用,降低了石灰产品的热耗。再次,人们通过控制循环气体在窑内的流量和气体温度,实

现了对双套筒窑煅烧过程的控制,生产出来的石灰质量得到很好的控制,产品的生烧和过烧现象减少。

其三, 独立燃烧室位于拱桥下面,火焰在燃烧室内,不进入石灰料层,保证石灰石受热均匀。

同时,双套筒窑处于负压操作下的生产过程,很好的减少了因石灰窑工作给周边环境带来的污染,改善了

操作人员的工作环境,也方便了操作人员对整座窑系统的设备工作状况的掌握,设备的检查、维护、维修

工作也便利,操作人员能及时发现对石灰窑正常生产潜在的故障,保证了生产的石灰产品的质量。