600TPD套筒石灰窑工艺简介资料

600T套筒窑BASK 161开窑细节

600T套筒窑BASK 161开窑细节Kiln charging with material石灰窑上料原料1 The stones must be clean and dry and in the size from 10 - 20mm ( no sand)The dischrge tables have to be filled with limestone bags until the kiln is filled with 2/3 mt.of limestone.石灰石必须为干净的,干燥的,尺寸为10-20mm(不含沙)出灰装置用编织袋覆盖知道小颗粒石灰石达到窑内的2/3 mt2 The kiln has to be charged with this small material over the upper bridgesbefore start with the charging all thermocouple on comb.chambers have to be pulled back 100mm for safety.小颗粒石灰石一直上到石灰窑上拱桥以上。

为了安全起见,在上料之前,把所有的热电偶往后拉100mm3 During the charging , the discharging has to work all 10 min ( one stroke)在上料期间,卸料要持续运行10分钟(一个冲程)4 Control of the single discharge tables by checking the movement inside the kiln ( over the upper man hole)when the material will be 1mt. Below the upper man hole.检查窑内运行状态,通过控制每个出灰装置,使料超过上拱桥,到达上部人孔下方1米处。

600t套筒窑培训资料

600t/d贝肯巴赫环形套筒窑

生产工艺

1、贝肯巴赫环形套筒窑的主要特点

1.1设备配备了带TF监控系统的最先进的 自动控制系统, 使贝肯巴赫环形套筒窑 生产更加稳定,操作更为简便。

1.2由于贝肯巴赫环形套筒窑是负压生产, 利于环保。

1.3设备作业率高。 1.4石灰石原料、燃料及产量灵活可调。 1.5生产出的成品灰具有活性度高、二氧

用于预热驱动空气的一定量的废气(30%),经由悬挂 的上内筒(5)抽到热交换器。废气换热后温度降至300℃ 左右。下内筒(6)带有用于输导热回流气的入口和导管。

上、下内筒为双壁夹层钢结构,衬有耐火砖,由空气冷 却。被预热的空气从下内筒出来后,穿过嵌在7个上部拱桥 的7个冷却管(17),汇集到环形导管(18)中,然后作 为二次燃烧空气进入烧嘴(20)中。

01.12.03.02

01.12.03.03

01.12.03.05

01.12.04 01.12.05

数量 1套

7 7 14 14 1套 1套 1套 1 1套 1 2

1

1套

1

1

1套 1

集成式中央液压站 喷射管 喷射器挠性钢管 燃气烧嘴 烧嘴控制箱 阀门及过滤器 燃气燃烧系统的压力计和流量孔板 挠性钢套管 热值测量及控制设备 气流调节器及蝶阀 液压单元, 带中央液压系统 窑顶石灰石料位控制 带PLC的工艺盘

废气风机 1台 型号:LH-A-AR236SW(IDF);流量: 65,000Nm3/h;工作温度:250℃;设计温度:300℃; 静压:1150Pa;变频电机功率:710KW 690V 50Hz 布袋除尘器型号:LCM-G-3248全过滤速度0.87 m/min, 过滤面积3248 m2,工作温度180℃,过滤袋材质:P84 除尘风机1台 LH-FR193F(IDF) 流量:约110,000Nm3/h; 工作温度:180℃;静压:2500Pa;

600TPD套筒石灰窑工艺简介

料

a.上料导轨为焊接H型钢 导轨,带防侧摆装置;

导

b.上料小车容积为3m3,额 轨

定载重2.5t;

c.配限位:下极限\翻转 极限。

下 极 限 设 置

翻转极限

石 料 路 由

功能说明:

a.均匀一致布料,防止

布

料面差异过大;

料

b.双液压马达驱动,保 证平稳;

装

c.定点卸料。

置

布 料 器 剖 面 图

旋转布料器

用

户 功 a.根能据说窑明的:工况进行燃气入窑流点量

的调节 b33.支% 进管上均烧匀嘴 分配燃67气% 的进下流烧量嘴比 c.实时监控燃气热值,进行入窑流

量的调节

煤 气 调 压 站

(3)、冷却风系统

主要设备: a.冷却风机(2台) b.管道、阀门(如图)

功能说明: a.冷却风机(工频),一用一备、互为备用 b.分两路冷却,最终点为上下内套筒

b.防雨作用。

窑顶结构: a.窑顶结构圆形密闭框架结构, 结构形式相对其他部位比较复 杂。

b.主要为支撑上内套筒,

窑 顶

上部窑体结构

平台(从下至上) 出灰平台 下烧嘴平台 上烧嘴平台 热交换器平台 窑顶平台 热交换器顶部平台

窑本体楼梯及平台

②、上、下内套筒

上 内 套 筒

下

内

套

功能说明:

筒

a.形成并流、逆流煅

600TPD套筒石灰窑工艺简介

组成:

①、窑壳及附属结构 ②、上、下内套筒 ③、燃烧设备

①、窑壳及附属件

石灰卸料槽

下 部 窑 体 底 座

下部窑体结构

石灰导料板

下

部

下

窑

内

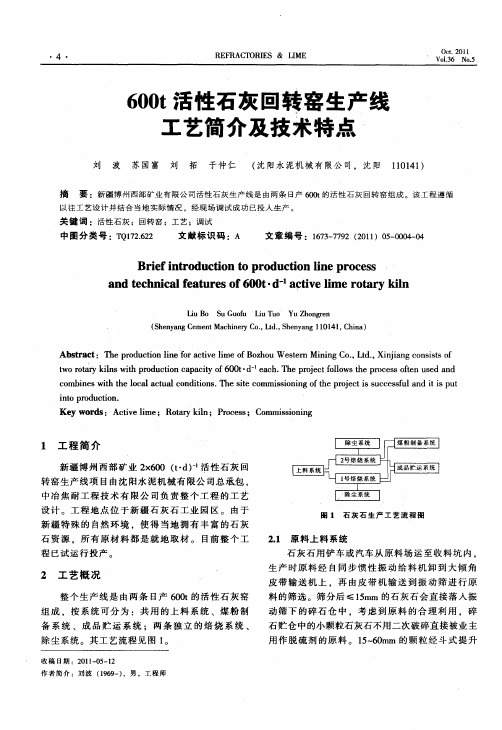

600t活性石灰回转窑生产线工艺简介及技术特点

・

R R EF ACT I OR ES & U ME

0 t2 1 c. 0 1

Vo . 6 No5 1 3 .

6 0 活性石灰 回转窑生产线 0t 工艺简介及 技术特点

刘 波 苏国富 刘 拓 于仲仁 ( 沈阳水泥机械有限公 司,沈 阳 104 ) 11 1

料 的筛 选 。筛 分后 ≤ 1mm 的石 灰石 会 直接 落 入 振 5 动 筛 下 的 碎 石仓 中 。考 虑 到 原 料 的合 理 利 用 ,碎 石贮 仓 中 的小 颗粒 石灰 石 不用二 次破 碎 直接 被业 主

用 作 脱硫 剂 的 原料 。 1 — 0 m 的颗 粒 经 斗 式 提 升 56m

i t r d ci n nop o u t . o Ke r s Ac ie l y wo d : t me; Roa y k l P o e s Co v i tr i n; r c s ; mmiso i g sinn

1 工 业 2 6 0 (・ ) 活性 石 灰 回 x 0 td 转窑 生 产线 项 目由 沈 阳水 泥机 械 有 限公 司 总f_ f ̄ r g. , 中 冶焦 耐 工程 技 术 有 限公 司 负 责 整 个 工 程 的工 艺 设 计 。工 程 地 点 位 于 新 疆 石 灰 石 工 业 园 区 。 由于

磨 ,而 细 粉在 气 流 的 带 动下 进 人袋 式 收 尘器 收尘 , 达 到 粉 气分 离 的 目的 。 出选 粉 机 的气 体 ,经 收 尘

净 化 后 由排 风机 排 出 。 一 部 分 废 气 鼓 人 磨 煤 机 循 ’ 环 使 用 ,另 一 部 分 废 气 通 过 烟 囱排 人 大 气 中 。 由

表 l 焙 烧 系统 设 备 参 数

套筒窑生产工艺

二、活性石灰煅烧过程 机理分析

生石灰的灼减

一般是指石灰在1000℃左右所失去的重量。石

灰灼减一是由于石灰未烧透,二是由于石灰在大气

中吸收了水分和CO2。

由于煅烧石灰的原料通常含有以二氧化钙为主的杂质,使 煅烧后石灰的组成中有游离氧化钙和结合氧化钙,游离氧 化钙中又分活性氧化钙和非活性氧化钙。

套筒窑同时又是负压生产,一是有利于环保;二容易操作;

三能随时查看石灰窑运行状况,利于检修等优点。

2、生石灰生产的目的与意义:

活性石灰是在炼钢造渣中性能活泼、反应能力强、 熔解能力高的优质材料。其主要特点是:体积密度小、 氧化钙矿物结晶细小、比表面积大、气孔率及活性度

高、残余CO2及有害杂质P、S低等特性。

石灰石中杂质的影响 原料石灰石的杂质其主要来源是天然石灰石自身含有的 杂质和矿体中夹杂带入的泥沙。杂质的主要成分为酸性 氧化物如:SiO2、Al2O3、Fe2O3等,这些酸性氧化物在 900℃即可与生石灰进行次生反应,石灰石在煅烧炉内

发生的反应有:

主反应:CaCO3 ⇋ CaO+CO2↑ 次生反应: 2CaO+SiO2→2CaO·SiO2(硅酸二钙) 3CaO+2SiO2→3CaO·2SiO2(二硅酸三钙) 3CaO+Al2O3→3CaO·Al2O3(铝酸三钙) CaO+Fe2O3→ CaO·Fe2O3(铁酸钙)

0.48 0.55 0.71 0.22

2.30 4.30 7.30 12.20

340 316 302 266

2.0

3.0 4.0

85.19

80.11 78.99

0.010

0.010 0.008

0.28

TPD环形套筒窑焙烧岗位操作人员考试试题

600TPD 环形套筒窑操作人员考试一试题1、套筒窑的工艺流程2、贝肯巴赫环形套筒窑的构造特色(1)在内筒与外筒之间形成一个等距离的环形空间,石灰石在内预热、煅烧。

(2)石灰石布料口与上层拱桥,上层拱桥与基层拱桥,基层拱桥与窑底出灰口错位部署。

(3)从下焚烧室部位到下内筒底端,设置有并流带。

(4)设置了蓄热式焚烧室:3、套筒窑的环形空间技术特征(1)经过旋转布料器的平均布料,石灰石在整个环形空间里分派平均;(2)在煅烧带内,因为石灰石散布平均并且料层较薄、厚度基本一致,石灰石脱碳所需要的热量散布平均而穿透力强 (基本上是辐射传热方式 ),保证了石灰石被充足煅烧。

(3)活性石灰在环形空间里经过下部物料卸出,平均地下移。

4、套筒窑的换热器设施的工作方式在换热器内,从上内套筒出来的高温废气与从驱动风机来的高压空气采纳逆流的方式进行热互换。

废气降温后进入废气总管排出,空气在换热器内温度高升后进入窑体上环管,而后进入 7 个发射器,在窑内形成驱动空气。

5、套筒窑液压系统由哪几部分构成套筒窑液压系统分为窑底液压部分和窑顶液压部分,液压站搁置于窑下风机房内。

窑底液压分别向 7 个出灰平台、窑底料仓出灰闸门、称量斗出灰闸门和废气三通阀供应液压动力,窑顶液压分别向旋转布料器、料盅和中间仓闸门供应液压动力6、怎样控制套筒窑内石灰石供应量套筒窑窑顶安装有 1 台雷达料位计,料位计连续检测窑顶石灰石料位并将将测得数据传递到 PLC 系统。

假如料位计显示低料位,上料料斗会被自动装上预设定重量的石灰石,卷扬机自动将料斗送至窑顶,石灰石经过密闭的入料闸门进入窑内。

假如料位计显示高料位,上料系统自动停止上料。

依据设定产量的不一样,一个上料周期包含数斗石灰石。

7、上、下内套筒的冷却空气的工作方式内套筒冷却空气由两台鼓风机供应(一台工作,一台备用),冷却空气的流量由孔板丈量,按设定的比率分别鼓入、冷却上、下内套筒。

下内筒出来的冷却空气流向两个环管后,分派到上、基层烧嘴用作焚烧空气,一个调理阀将剩余的冷却空气放散到大气中。

套筒石灰竖窑工艺介绍

套筒石灰竖窑工艺介绍讲解人:刘林一、石灰窑的概况1、国内常见的石灰窑有:回转窑、竖窑、BASK套筒竖窑、麦尔兹窑(双膛细粒窑)等。

2、BASK套筒石灰竖窑几种石灰窑比较:(1).煅烧工艺合理:实现逆流和并流共存的煅烧工艺;(2).产品质量高:活性度达到350ml,一般炼钢对活性度的要求较高,化工行业(如电石)对活性度的要求不高,但对生/过烧率有要求;(3).环保安全,负压操作(窑内压力位-1000mm水柱,煤气压力位16KPa,可以在线检查);(4).节能,利用了换热器及二次循环空气;(5).对原料的粒度有要求(一般是30mm~80mm);(6).对原料的成分有要求(MgO的含量≤1.0),否则容易产生设备(换热器)的堵塞。

二、石灰窑的组成1、常见的套筒竖窑三大系统:(1).原料储运+筛分系统(2).竖窑本体焙烧(煅烧)系统(3).成品贮运+筛分系统2、三大系统的组成及工艺流程:(1).原料储运+筛分系统(2).竖窑本体焙烧(煅烧)系统a.套筒竖窑煅烧工艺及结构见下图工艺流程:石灰石原料经卷扬机上料小车(1)、漏斗及溜槽、密封闸门、旋转布料器及料钟(2),进入窑内装料槽(3)。

在窑顶入料口处设置密封闸门,以避免外界空气进入而影响套筒竖窑的负压操作。

窑内装石灰石的环形空间是由窑钢外壳(4)内部耐火墙和与其同心布置的上、下(5、6)内筒分割形成。

套筒竖窑有上、下两层烧嘴(7、8)并均匀错开布置,每层烧嘴有七个圆柱形燃烧室(9、10),每个燃烧室都有一个用耐火材料砌筑的从窑外壳到下内筒的过桥(16),高温气体从燃烧室内出来,经过过桥下面形成的空间进入料层。

两层烧嘴将套筒竖窑分成两个煅烧带,上煅烧带为逆流,下煅烧带为并流。

并流带下部为冷却带,在冷却带石灰将自身热量传递给冷却的空气,此处仍为逆流。

冷却石灰的空气由于废气风机作用向上抽,而石灰则在冷却带的底部通过液压推杆(11)及出灰装置(12)排出,排出的石灰进入到位于套筒竖窑底部的石灰料仓内(13),石灰料仓内的石灰通过振动给料机(14),经一定的时间间隔被排出。

600TPD套筒窑工艺技术操作规程

套筒窑工艺技术操作规程2013年9月目录第1章工艺过程说明 01.1 工艺流程及气流走向。

01.2 工艺流程图(见附图 1) (1)1.3 气流走向图(见附图 2) (1)第2章原燃料及成品技术要求 (2)2.1 石灰石原料要求 (2)2.2 煤气.................................................. 错误!未定义书签。

2.3 活性石灰产品质量 (3)第3章详细工艺要求,设备的联动和互锁关系 (3)3.1 石灰石输送 (3)3.2 上料和布料 (3)3.3 出料系统 (5)3.4 液压控制 (6)3.5 燃烧室 (7)3.6 驱动空气 (7)3.7 冷却空气 (8)3.8 石灰冷却空气 (8)3.9 废气 (8)第4章石灰窑的安全设置 (9)第5章石灰窑的开窑点火 (9)5.1 成立点火领导小组 (9)5.2 点火烘窑前的准备工作 (10)5.3 装料及置换 (11)5.4 点火前的窑内石灰石情况 (11)5.5 点火 (11)5.6 升温 (13)5.7 温度控制参数要求 (14)5.8 升温过程中的注意事项 (15)5.9 转入正常生产 (15)5.10 烘窑曲线图 (15)第6章主要参数的计算及热工参数 (16)6.1 石灰产量 (16)6.2 热耗计算 (16)6.3 煤气量计算 (17)6.4 煤气在每层烧嘴分布 (17)6.5 燃料调节 (18)6.6 二次风的调节 (18)6.7 烧嘴的调节 (19)6.8 套筒窑参数的计算实例 (19)6.9 套筒窑热工参数表 (21)第7章石灰窑的操作 (21)7.1 循环气体的温度 (21)7.2 石灰石料位 (22)7.3 燃烧室 (23)7.4 内套筒冷却空气 (23)7.5 驱动风 (23)7.6 窑各部位温度控制 (23)第8章石灰窑的维护 (24)8.1 卷扬机系统维护 (24)8.2 上下燃烧室 (24)8.3 喷射器和循环管 (25)8.4 废气管及换热器 (25)8.5 风机的过滤器 (26)8.6 热电偶 (26)8.7 石灰窑定期检查时间表 (26)第9章石灰窑的停窑 (27)9.1 停烧嘴 (27)9.2 停高温废气风机和驱动风机 (27)9.3 不超过 1 小时的停窑 (27)9.4 超过 1 小时的停窑 (28)9.5 紧急停窑 (28)9.6 电源的供电故障 (28)第10章原料、成品工艺流程 (29)10.1 原料贮运 (29)10.2 成品输送 (30)第1章工艺过程说明1.1 工艺流程及气流走向。