面轮廓度不对称公差

轮廓度正负公差标注示例解释

轮廓度正负公差标注示例解释

在工程制图中,轮廓度是一个非常重要的概念。

它表示一件零件表面的平坦度或曲面的平滑度,是衡量制造精度的重要指标之一。

轮廓度可分为正值轮廓度和负值轮廓度。

当测量的零件表面凸出标准线时,就称为正值轮廓度;当测量的零件表面凹入标准线时,就称为负值轮廓度。

轮廓度公差是指轮廓度的允许偏差范围。

正值轮廓度公差用“+”号表示,负值轮廓度公差用“-”号表示。

轮廓度公差是非对称的,这意味着正值和负值的公差量可能是不同的。

在工程制图中,轮廓度的正负公差需要进行标注。

轮廓度公差的标注方法如下:

1.在轮廓度数值下方,放置“+”号或“-”号,表示正值或负值轮廓度。

3.如果正值和负值轮廓度公差不同,应将它们分别标注。

例如,在下面的图示中,我们可以看到有一个零件表面的轮廓度为2.5,其正值公差为0.5,负值公差为1.0。

因此,在图示中,我们需要将轮廓度的正负公差标注为

“2.5+0.5-1.0”。

在工程制图中,轮廓度的正负公差标注是非常重要的。

正确的标注方法可以帮助工程师和制造人员更好地理解零件设计,并保证工艺精度的合理控制。

因此,在实际工作中,我们需要认真遵循规范,正确地进行轮廓度公差标注。

ZEISS 面轮廓度解析

2. Inwards into infinity 单侧

名义值 实测值

公差 0.1

实测值:最大外部偏差到名义值的距离

5

3. Bilateral –one result 双侧

实测值

名义值

公差 0.2

实测值:距离名义值最大偏差的两倍

6

4. Bilateral with unequal distribution-one results 双侧(不对称分布)

公差带 中心

总公差:0.4

单边外公差:0.3

名义值

实测值

对于不均匀分布的公差双边公差,公差(Tolerance (one side))的输入 域是激活的 用 或者 转换按钮指定公差应用于哪一边

实测值:距离公差带中心最大偏差的两倍

7

5. Unilateral (nominal contour inside) 单侧(名义值内部轮廓)

面轮廓度的评定 概念

定义:面轮廓度公差 公差带是包络一系列直径为公差值 t 的球的两包络面之间的区 域,诸球的球心应位于具有理论正确几何形状的面上。

无基准要求的面轮廓度公差见图 a);有基准要求的面轮廓度 公差见图 b)。 被测轮廓面必须位于包络一系列球的两包络面之间,诸球的直 径为公差值 0.02,且球心位于具有理论正确几何形状的面上的 两包络面之间。

结论:被测元素的面轮廓度受其 形状偏差 及 位置度 影响

2

·Calypso 中对于面轮廓度的评价

内外公差 切换按钮

备注: 单边外公差 单边内公差

选择不同类型的面轮廓度,得到不同的结果

3

1. Outwards into infinity 单侧

名义值 公差 0.1

面轮廓度公差值

面轮廓度公差值在制造业的领域中,尤其是对于有严格要求的产品,如汽车零部件、机械设备等,面轮廓度公差值是一个非常重要的参数。

面轮廓度公差值可以简单地理解为被测面的几何形状偏离理想形状的程度。

本文将探讨面轮廓度公差值的定义、测量方法和应用。

一、面轮廓度公差值的定义面轮廓度公差值是描述零件被测面偏离设计要求的一个数值。

它一般由一组公差值表示,包括上偏差和下偏差。

上偏差表示被测面在某一方向上超出了设计要求的最大尺寸,下偏差则表示被测面在某一方向上小于了设计要求的最小尺寸。

面轮廓度公差值能够量化地表示零件表面形状的变化,为工程师提供了判断零件质量的依据。

二、面轮廓度公差值的测量方法面轮廓度公差值的测量通常使用三坐标测量仪、光学投影仪等精密测量设备。

测量时,将被测零件放置在测量设备的工作台上,通过设备的探针或光学系统对零件表面进行扫描,得到一系列点的坐标数据,然后通过数学算法计算出被测面的轮廓度公差值。

在测量过程中,需要确保测量设备的精度和稳定性,避免外界因素对测量结果的影响。

三、面轮廓度公差值的应用面轮廓度公差值是衡量零件质量的重要指标,广泛应用于制造工程中。

首先,面轮廓度公差值可以用于零件的检验。

在生产过程中,可以通过对零件进行面轮廓度公差值的测量,判断零件是否符合设计要求,从而保证产品的质量和性能。

其次,面轮廓度公差值还可以用于零件的加工控制。

通过对加工过程中的面轮廓度公差值进行监控和调整,可以确保零件的精度和一致性,提高产品的可靠性和稳定性。

最后,面轮廓度公差值还可以用于产品的设计和优化。

通过对不同零件的面轮廓度公差值进行比较和分析,可以找出生产过程中存在的问题,提出优化方案,改进产品的设计和制造工艺。

综上所述,面轮廓度公差值是制造业中一个重要的参数,它可以量化地描述零件表面形状的变化。

通过精确测量和分析面轮廓度公差值,可以保证零件的质量和性能,提高产品的可靠性和稳定性。

面轮廓度公差值的应用范围广泛,不仅用于零件的检验和加工控制,还可以用于产品的设计和优化。

公差中英对照

专业术语表A Angularity 倾斜度Angular sector roundness 区域圆度B Base roughness depth 基本粗糙度深度C Core roughness 中心粗糙度Coaxiality 同轴度Concentricity 同心度Conicity 锥度Cutoff 截至波长Cylindricity 圆柱度F Flatness 平面度G General notes on form and location tolerances 形位公差通用解释M Material ratio 材料支撑率Mean roughness 平均粗糙度P Parallelism 平行度Peak count 轮廓峰数量Peak height 轮廓峰高度Perpendicularity 垂直度Profile any line 线轮廓度Profile any surface 面轮廓度Position 位置度Profil depth 轮廓深度Profil filter 轮廓滤波R Roughness profile 粗糙度轮廓Roughness depth 粗糙度深度Roundness 圆度Radial run-out 径向跳动S Skewness 偏斜度Symmetry 对称度Straightness 直线度T Traversing length 扫描长度Total run-out 全跳动W Waviness height 波纹度高度形位公差的通用解释某个特性(表面、轴、点和中平面等)的形位公差是定义为一个区域,这个特性的所有点都包含在这个区域内。

依照该特性的给定公差和它的维数特征,其公差区域是下面中的一个:∙圆内区域∙两同心圆之间的区域∙两平行直线间的区域∙两等距线之间的区域∙两平行平面间的区域∙两等距面间的区域∙圆柱内区域∙两同轴圆柱之间的区域∙平行六面体你的区域对于位置公差,必须定义一个基准用于决定公差区域的准确位置。

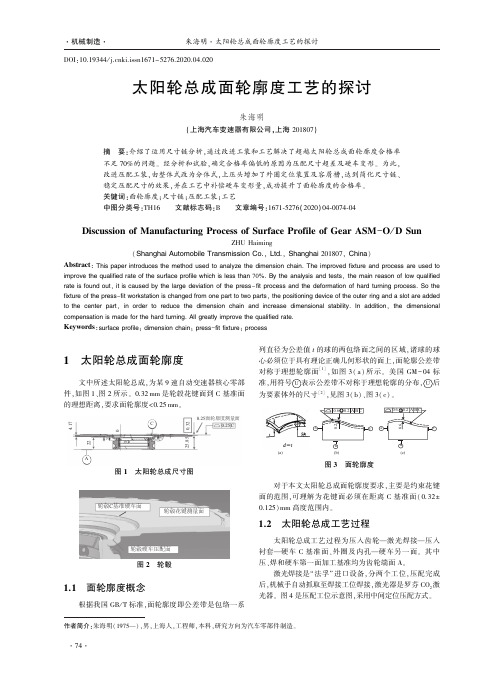

太阳轮总成面轮廓度工艺的探讨

1.2 太阳轮总成工艺过程

太阳轮总成工艺过程为压入齿轮—激光焊接—压入

图 2 轮毂

衬套—硬车 C 基准面、外圈及内孔—硬车另一面ꎮ 其中

压、焊和硬车第一面加工基准均为齿轮端面 Aꎮ

激光焊接是“ 法孚” 进口设备ꎬ分两个工位ꎬ压配完成

1.1 面轮廓度概念

根据我国 GB / T 标准ꎬ面轮廓度即公差带是包络一系

后ꎬ机械手自动抓取至焊接工位焊接ꎬ激光器是罗芬 CO2 激

光器ꎮ 图 4 是压配工位示意图ꎬ采用中间定位压配方式ꎮ

作者简介:朱海明(1975—) ꎬ男ꎬ上海人ꎬ工程师ꎬ本科ꎬ研究方向为汽车零部件制造ꎮ

74

机械制造

朱海明太阳轮总成面轮廓度工艺的探讨

L0=0.32

C

L1=25.85

L4=0

06

02 A B C

C

A

02 A B C

06

1 太阳轮总成面轮廓度

B

B

(b)

(c)

C

图 3 面轮廓度

图 1 太阳轮总成尺寸图

对于本文太阳轮总成面轮廓度要求ꎬ离 C 基准面( 0. 32 ±

0.125) mm 高度范围内ꎮ

机械制造

朱海明太阳轮总成面轮廓度工艺的探讨

DOI:10.19344 / j.cnki.issn1671-5276.2020.04.020

太阳轮总成面轮廓度工艺的探讨

朱海明

( 上海汽车变速器有限公司ꎬ上海 201807)

摘 要:介绍了运用尺寸链分析ꎬ通过改进工装和工艺解决了超越太阳轮总成面轮廓度合格率

L2=22

L5=0

L3=4.17

0.25

A

图 6 尺寸链 1

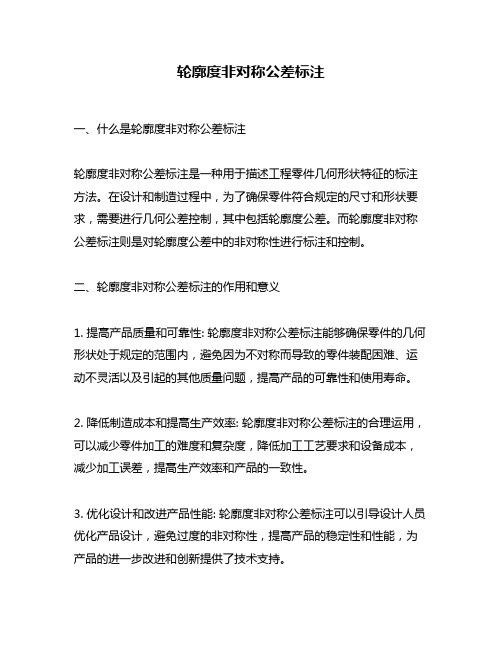

轮廓度非对称公差标注

轮廓度非对称公差标注一、什么是轮廓度非对称公差标注轮廓度非对称公差标注是一种用于描述工程零件几何形状特征的标注方法。

在设计和制造过程中,为了确保零件符合规定的尺寸和形状要求,需要进行几何公差控制,其中包括轮廓度公差。

而轮廓度非对称公差标注则是对轮廓度公差中的非对称性进行标注和控制。

二、轮廓度非对称公差标注的作用和意义1. 提高产品质量和可靠性: 轮廓度非对称公差标注能够确保零件的几何形状处于规定的范围内,避免因为不对称而导致的零件装配困难、运动不灵活以及引起的其他质量问题,提高产品的可靠性和使用寿命。

2. 降低制造成本和提高生产效率: 轮廓度非对称公差标注的合理运用,可以减少零件加工的难度和复杂度,降低加工工艺要求和设备成本,减少加工误差,提高生产效率和产品的一致性。

3. 优化设计和改进产品性能: 轮廓度非对称公差标注可以引导设计人员优化产品设计,避免过度的非对称性,提高产品的稳定性和性能,为产品的进一步改进和创新提供了技术支持。

三、轮廓度非对称公差标注的标注方式轮廓度非对称公差标注通常使用符号字母“⊥”进行标注,表示轮廓度在两侧符号位置的差异。

在图纸上标注轮廓度非对称公差时,可以在要求的位置使用符号“⊥”,并在箭头指示方向上注明“最大值”和“最小值”,以便制造人员和质检人员能够准确地理解和执行。

四、轮廓度非对称公差标注的应用实例以汽车制造为例,汽车发动机的配气机构是一个具有较高要求的零件,其轴承孔的精确度和轮廓度的控制对于发动机的性能和寿命至关重要。

在发动机零件的设计和制造过程中,轮廓度非对称公差标注可以确保配气机构的精确性和可靠性,提高发动机的效率和性能。

五、个人观点和理解在我看来,轮廓度非对称公差标注是一项重要的工程设计和制造技术,它可以确保零件的几何形状和性能达到规定的要求,提高产品的质量和可靠性。

合理运用轮廓度非对称公差标注可以降低制造成本,提高生产效率,为产品的改进和创新提供了技术支持。

3-5线轮廓度与面轮廓度误差测量

采用 面轮廓度 首先必须 将其理想 轮廓面标 注出来, 因为公差 带形状与 之有关。

图 38 两等距曲面

GM标准面轮廓度的标注

图 39

GM-04标准 用符号 U 表示公 差带不对称于理 想轮廓的分布。

0.6 U 0.2

0.6 U 0.6

0.6 U 0

U 后为要 素体外的尺寸。

我国GB标准 面轮廓公差带为 对称于理想轮廓 面一种(图a)。

GM A-91对面轮廓度标注的特殊规定。当位置、方向、形状要求 不同时,可如下图标注。

3.0 A B C 定位

对称于理想轮毂(0位)

1.6 A B C 定向

可在位置公差带中上下平移

0.9 Z

形状

可在方向公差带中平动、转动

Z

用自身基准来表示其形状公差要求

+ 1.5

X

3.0

X

X 0.9 X

1.6 0 X

1線輪廓度的公差帶的形狀是包絡一系 列直徑為公差值t的圓的兩包絡線之間 的區域,諸圓的圓心位於具有理論正確 幾何形狀的線上。

2面輪廓度的公差帶的形狀是包絡一系 列直徑為公差值t的球的兩包絡線之間 的區域,諸球的球心應位於具有理論正 確幾何形狀的面上。

线轮廓度

图 37 两等距曲线

采用线轮廓度 首先必须将其理想 轮廓线标注出来, 因为公差带形状与 之有关。

3)

2.5 A B C

0.5 A B

基准B是表面

对基准A、B和C位置要求

对基准A 、B和C形状和方向要求

4)

2.5 A B C

0.5 A B C

基准B是轴线

对基准A、B和C位置要求

对基准A、B和C形状和方向要求

2.5 A B C 0.5 A B

面轮廓度误差测量方法

面轮廓度误差测量方法一、面轮廓度描述曲面尺寸准确度的主要指标为轮廓度误差,它是指被测实际轮廓相对于理想轮廓的变动情况。

自由曲面的加工精度是以其面轮廓度来测量的,是一种较难定义的几何要素,它不像一般规则几何要素那样,能用少量的参数给出精确定义,所以自由曲面加工精度的检验也变得较为复杂,主要表现在无法直接利用被测曲面本身作为测量基准,从而使测量结果中包含由于测量坐标系与设计坐标系不重合而造成的系统性误差。

二、面轮廓度公差1、面轮廓度公差的定义面轮廓度是限制实际曲面对理想曲面变动量的一项指标,它是对曲面的形状精度要求。

面轮廓度公差是实际被测要素(轮廓面线要素)对理想轮廓面的允许变动。

2、面轮廓度公差的标注及公差带含义1)无基准要求公差带是直径为公差值t、球心位于被测要素理论正确形状上的一系列圆球的两包络面所限定的区域。

2)有基准要求公差带是直径为公差值t、球心位于由基准平面确定的被测要素理论正确几何形状上的一系列圆球的两包络面所限定的区域。

3、面轮廓度公差标注及公差带形状1)无基准:2)有基准:三、面轮廓度误差测量方法1、用粗糙度轮廓仪检测面轮廓度误差粗糙度轮廓仪是专门用来检测零件的表面粗糙度、表面轮廓的精密计量仪器。

它采用金刚石触针与被测零件直接接触的方式来测定表面粗糙度和表面轮廓,通过传感器和专用软件定量地测量零件表面的几何形状,计算各种所需参数,按需要显示、存储、打印数据和图像。

1)结构由下图形所示,由主机、电脑、电器控制箱、打印机组成,其中主机包括大理石平台、立柱升降系统、驱动箱、传感器。

驱动箱可随升降套在立柱上垂直移动,万能工作台置于大理石平台上,可前后左右移动,测量头置于驱动箱一侧下端的测杆内,向着工作台,可水平左右移动。

2)应用广泛应用于机械加工、轴承制造、汽车制造、航天工业、模具制造、精密五金等行业。

3)测量原理粗糙度轮廓仪采用金刚石触针与被测零件直接接触的方式来测定表面粗糙度和表面轮廓。

GDT干货几何公差之轮廓度公差解析

GDT干货几何公差之轮廓度公差解析轮廓是指:表面外形或者各截面的独立轮廓;轮廓度用于控制表面,只适用于RFS,基准可以带RMB、MMB、LMB修饰符;测量时所有表面要素都必须落在公差带内,才合格;轮廓度公差分为线轮廓度公差和面轮廓度公差;(1)线轮廓(Profile of a Line):线轮廓度用来控制表面线要素相对理论轮廓的偏差;公差带沿被测要素的每个线要素的理论正确轮廓均匀分布,是二维的公差带;理论正确轮廓可以由数学模型或二维视图定义,如下示意图线轮廓的公差带及测量:测量时千分表要垂直于被测表面,理论轮廓为移动轨迹,实际轮廓为测量轨迹;被测线要素沿着垂直于线轮廓投影视图方向可以呈波浪形;(2)面轮廓(Profile of a Surface)面轮廓度用来控制表面相对理论轮廓的偏差;公差带是沿着被测要素的长度、宽度、高度方向延伸的三维公差带;测量时千分表要垂直于被测表面,理论轮廓为移动轨迹,实际轮廓为测量轨迹;(3)轮廓度公差可带基准也可以不带基准根据设计功能要求,轮廓度公差可以有参照基准,也可以没有;轮廓度不带基准时用于控制要素相对于理论轮廓的尺寸和形状;轮廓度带基准时是相对于理论轮廓对大小、形状、方向和位置的综合控制;理论轮廓是由基本尺寸标注定义的工件上的准确要素轮廓;(4)面轮廓度是最严格的控制方式,可以综合控制要素的尺寸、形状、方向、位置;(5)面轮廓可控制的要素包括:平面、曲面或不规则的表面如:多边形、台阶面,也可用来控制圆柱面、圆锥面、纺锤面等;(6)全周/全面符号、区间符号(All Around / Over Symbol、Between Symbol)全周符号 All Around(轮廓度指引线拐角处单个圆圈):全面符号 All Over(轮廓度指引线拐角处两个同心圆圈):区间符号Between Symbol(轮廓度框格下的箭头):表示轮廓度公差带的适用区间(7)ASME Y14.5中的非对称轮廓度,单边轮廓度(Unilateral Profile),如下图:公差带宽度0.3,允许向增加材料一侧的轮廓度公差为0,减少材料一侧的公差带为0.3;不等双边轮廓度(Unequal bilateral Profile),如下图:公差带宽度0.3,允许向增加材料一侧的轮廓度公差为0.1,减少材料一侧的公差带为0.2;(8)ISO1101规定非对称轮廓度公差带标注法(Unequal bilateral Profile Tolerance Zone)1.理论轮廓线;2.球定义偏移理论轮廓的距离;3.球定义总公差范围;4.总的轮廓区域;“+”表示材料外;“-”表示材料内;找到理论轮廓线,UZ后的值为负,向内偏移此值作为对称分布线,为正则向外偏移;(9)非均匀分布公差带(Non-Uniform Profile)公差带宽度是不固定的:(10)ASME Y14.5中的组合轮廓度组合轮廓度解析:应用在单个要素或者一组要素;可以写成两行或者多行,每行都有一个轮廓度符号;标注位置、尺寸大小、形状、相对位置和/或方向的基本尺寸用在所有的行;下一行的参照基准要按照顺序不完全重复上一行的参照基准;下公差框的公差值要小于上公差框的公差值;每一行都是独立的,可以单独解释;每一行必须分别检测合格,才合格;(11)ASME Y14.5中的复合轮廓度,当功能设计要求工件上的要素位置公差比较大,要素的尺寸、形状和/或方向公差比较小(加严控制),就需要使用复合轮廓度;公差带理解:复合轮廓度解析:第1行控制要素位置,其他行控制要素尺寸大小、形状和/或方向、要素间相对位置;标注位置的基本尺寸用于第1行,标注尺寸大小、形状和/或方向、相对位置的基本尺寸用在其它行;可以应用在单个要素或者一组要素;可以写成两行或者多行,公用一个轮廓度符号;下一行的参照基准要按照顺序重复上一行的参照基准;下公差框的公差值要小于上公差框的公差值;每一行必须分别检测合格,才合格;同时性要求默认不能应用到复合轮廓度的第2、3、4行;(12)面轮廓总结(Summary of Surface Profile)面轮廓度公差可以有基准或者无基准,没有基准时,面轮廓度控制表面的形状和/或尺寸;有基准时,面轮廓度控制表面的尺寸、形状、方向和位置;公差只能应用RFS,基准可带、可不带ⓂⓁ等修饰符;面轮廓度的理论轮廓(True Profile)要有基本尺寸(Basic Dimension)定义;美标中需要控制曲面或者平面的位置度时,要使用面轮廓度;。

轮廓度1 的公差范围-概述说明以及解释

轮廓度1 的公差范围-概述说明以及解释1.引言概述部分是文章的开头,主要目的是引起读者的兴趣并简要介绍轮廓度1的公差范围的主题。

以下是概述部分的一个例子:1.1 概述轮廓度1是工程制造中一种常用的公差标准,用于衡量制造过程中零件外形的偏差。

公差范围是指允许的最大和最小偏差值之间的差异。

在现代制造业中,轮廓度1的公差范围被广泛应用于各种领域,包括汽车制造、航空航天、机械工程等。

本文将探讨轮廓度1的定义以及公差范围的重要性。

首先我们将详细介绍轮廓度1的定义,包括其在几何形状测量中的作用和意义。

接下来,我们将探讨公差范围的重要性,包括它对零件的功能和性能的影响。

通过研究和理解轮廓度1的公差范围,我们可以更好地理解制造和设计过程中的关键要素。

这对于确保零件的质量和性能至关重要,同时也对提高制造效率和降低成本有着重要的意义。

在本文的结论部分,我们将总结轮廓度1的公差范围的关键要点,并讨论其对制造和设计的影响。

通过深入研究和理解这一主题,我们可以为工程领域的专业人士和学生提供有益的指导,并促进相关领域的进一步发展。

1.2 文章结构本文将按照以下结构分析和讨论轮廓度1的公差范围:1. 引言:介绍本文的研究背景和意义。

包括对轮廓度1的定义和公差范围的重要性进行简要概述。

2. 正文:2.1 轮廓度1的定义:详细介绍轮廓度1的概念、定义和计算方法。

解释轮廓度1对于制造和设计的重要性,并通过实例提供更直观的理解。

2.2 公差范围的重要性:探讨公差范围在轮廓度1中的作用和意义。

分析公差范围对产品质量、设计可行性和制造过程的影响。

3. 结论:3.1 总结轮廓度1的公差范围:归纳总结本文对轮廓度1的公差范围进行的研究和分析。

强调公差范围在轮廓度1中的重要性和应用价值。

3.2 对制造和设计的影响:探讨轮廓度1的公差范围对制造和设计的实际影响,包括如何优化制造工艺、提高产品质量和减少生产成本等方面的建议。

通过以上结构,本文将全面阐述轮廓度1的公差范围的定义、重要性以及对制造和设计的影响,旨在提高读者对该主题的理解和应用能力,为相关领域的专业人士提供有价值的参考和指导。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

面轮廓度不对称公差

面轮廓度不对称公差是指某个零件表面的轮廓不对称,即在参考轴线两侧的形状或位置存在差异。

这种不对称可能会导致零件在装配或使用过程中出现问题,如不稳定、摩擦增加或功能受影响等。

要解决面轮廓度不对称公差的问题,可以采取以下几个步骤:

1. 了解设计要求:首先,需要仔细研究零件的设计要求和相关标准,确保对面轮廓度不对称公差的理解准确。

2. 优化设计:根据实际需求,可以考虑调整零件的设计,使得轮廓能够更加对称。

这可能需要重新设计或优化零件的结构、尺寸或工艺等方面。

3. 优化加工工艺:对于面轮廓度不对称公差问题,也可以通过优化加工工艺来改善。

例如,可以调整工艺参数、选用适当的加工设备或工具,以获得更加对称的轮廓。

4. 使用合适的量具和测量方法:在生产过程中,选择合适的量具和测量方法可以有效地检测和控制面轮廓度不对称公差。

使用高精度的测量设备和技术,确保准确地检测和记录轮廓的对称性。

5. 控制质量:通过实施严格的质量控制措施,例如制定严格的工艺规范、进行过程监控和品质检验等,可以有效地控制面轮廓度不对称公差,确保产品质量符合要求。

需要注意的是,在解决面轮廓度不对称公差问题时,应综合考虑设计、加工、测量和质量控制等多个方面的因素,并根据具体情况采取相应的措施。