超洁净钢和零金属夹杂物

第二篇洁净钢发展及钢中夹杂物控制

Institute of Ferrous Metallurgy

脱氧产物总结

• 单个脱氧产物的直径一般小于10μm,由于尺寸较小,除非最终产品要求极高, 一般不会危害钢材的使用性能; • 若脱氧产物与炉渣、耐材反应形成大颗粒夹杂,则会对钢材性能产生严重影响。

表 不同钢中发现的典型脱氧产物 钢种 Al镇静钢 Si镇静钢 Ca处理镇静钢 Al镇静钢,有残余Mg 钛处理镇静钢 脱氧产物类型 Al2O3 SiO2 、MnO-SiO2 CaO-Al2O3 MgAl2O4 Al2O3、 TiOx、 TiN 备注 脱氧后在钢液中形成,固态 脱氧或凝固过程中形成,固态或液态夹杂物 与氧化铝反应形成,固态或液态 与氧化铝反应形成,固态 TiOx形成于二次氧化过程, TiN形成于凝固 过程,均为固态夹杂物

2.3 钢种对夹杂物特征的要求

钢种 IF钢 汽车深冲钢板 易拉罐钢 压力容器钢 抗HIC钢(油气管) 管线钢 滚珠轴承 帘线钢 重轨钢 最高纯净度,×10-6 [C]≤30, [N] ≤40, T.O ≤40 [C]≤10, [N] ≤50 [C]≤10, [N] ≤30 [C]≤30, [N] ≤30, T.O ≤20 [P] ≤70 [P]≤50, [S] ≤10 [S]≤30, [N] ≤35, T.O ≤30 T.O ≤10 [H]≤30, [N] ≤40, T.O ≤15 [H]≤2, [N] ≤40, T.O ≤20 最小夹杂物尺寸,μm

图 FeO-MnO-SiO2 三元相图

Institute of Ferrous Metallurgy

钢中夹杂物来源Ⅰ---脱氧产物

• Si+Mn+Al脱氧

• 脱氧产物:

MnO·SiO2

℃ 1150

超洁净钢和零非金属夹杂钢

超洁净钢和零非金属夹杂钢

李正邦

【期刊名称】《特殊钢》

【年(卷),期】2004(025)004

【摘要】应针对不同钢种和用途,应用相应的精炼技术,达到超洁净钢对纯净度的要求,诸如超低硫钢要求[S]≤(5~10)×10-6,超低磷钢[P]≤20×10-6,低氮钢

[N]≤20×10-6,显微夹杂钢要求钢中夹杂物尺寸≤20 μm等.零非金属夹杂钢为钢中夹杂物高度弥散、夹杂物尺寸≤1 μm的钢.从理论上分析了零非金属夹杂钢制备的可能性.探讨了采用冷坩埚真空感应悬浮熔炼制备零夹杂钢的冶金工艺.采用中频感应炉熔炼,真空感应炉初精炼,真空凝壳炉或真空电子束熔炼深精炼可使超洁净钢中的Alsol<10×10-6,[S]<10×10-6,[T.O]<2×10-6,[N]<15×10-6.

【总页数】4页(P24-27)

【作者】李正邦

【作者单位】钢铁研究总院冶金工艺所,北京,100081

【正文语种】中文

【中图分类】TG1

【相关文献】

1.超洁净钢的新进展 [J], 李正邦

2.扫描电镜和电解萃取法用于超洁净钢中夹杂物的表征 [J], 马超;罗海文

3.在生产洁净钢中使用超饱和气体 [J], 林立恒

4.显微组织和非金属夹杂物对洁净钢可切削性的影响 [J], Niclas Anmark;韦菁(译);张丽丽(校对);;;

5.洁净钢与零夹杂物钢 [J], 魏成富;李静媛

因版权原因,仅展示原文概要,查看原文内容请购买。

超低氧特殊钢中非金属夹杂物研究

超低氧特殊钢中非金属夹杂物研究摘要:超低氧含量和低夹杂物级别是高品质轴承钢的重要指标。

分析了高品质轴承钢中超低氧含量和非金属夹杂物控制的影响因素,如出钢除渣、铝脱氧、高碱度精炼渣、真空或非真空条件下的长时间搅拌和合理的生产工艺流程等。

得出生产5×10-6[0]、≤1×10-6[H]和≤12×10-6[Ti]的超纯净高品质轴承钢的关键是对各冶炼工序的严格控制。

文中分析了国内轴承钢的质量并提出了研究方向。

关键词:高品质轴承钢;超低氧;非金属夹杂冶炼工艺前言:随着社会进步和科学技术的发展,尽管较多轴承钢厂的钢中全氧已控制在10X10-6以下,但仍把钢中氧含量控制在超低水平作为改善钢性能的重要手段之一,国外钢铁企业如瑞典SKF以及日本山阳特殊钢、大同特殊钢等都有比较成熟的控制钢中全氧和非金属夹杂物的工艺技术。

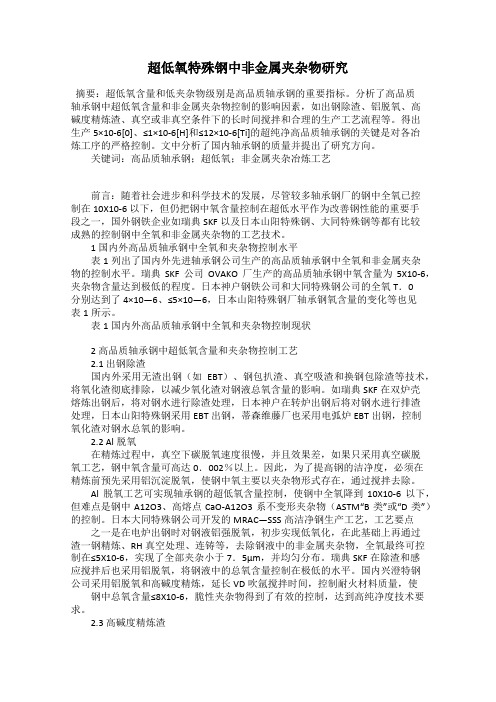

1 国内外高品质轴承钢中全氧和夹杂物控制水平表1列出了国内外先进轴承钢公司生产的高品质轴承钢中全氧和非金属夹杂物的控制水平。

瑞典SKF公司OVAKO厂生产的高品质轴承钢中氧含量为5X10-6,夹杂物含量达到极低的程度。

日本神户钢铁公司和大同特殊钢公司的全氧T.0分别达到了4×10—6、≤5×10—6,日本山阳特殊钢厂轴承钢氧含量的变化等也见表1所示。

表1国内外高品质轴承钢中全氧和夹杂物控制现状2 高品质轴承钢中超低氧含量和夹杂物控制工艺2.1 出钢除渣国内外采用无渣出钢(如EBT)、钢包扒渣、真空吸渣和换钢包除渣等技术,将氧化渣彻底排除,以减少氧化渣对钢液总氧含量的影响。

如瑞典SKF在双炉壳熔炼出钢后,将对钢水进行除渣处理,日本神户在转炉出钢后将对钢水进行排渣处理,日本山阳特殊钢采用EBT出钢,蒂森维藤厂也采用电弧炉EBT出钢,控制氧化渣对钢水总氧的影响。

2.2 Al脱氧在精炼过程中,真空下碳脱氧速度很慢,并且效果差,如果只采用真空碳脱氧工艺,钢中氧含量可高达0.002%以上。

洁净钢与零夹杂物钢

洁净钢与零夹杂物钢

魏成富;李静媛

【期刊名称】《钢铁研究学报》

【年(卷),期】1996(8)5

【摘要】介绍了洁净钢的生产历史及近年来所采用的生产方法和超洁净钢的生产,另外还对零夹杂物钢提出了设想与展望。

作者认为,随着炼钢工艺的飞速发展,耐火材料质量的提高,原材料纯度的改善和生产管理的加强,零夹杂物钢将会成为具有竞争力的新金属材料而保存钢铁材料在材料工业中的优势。

【总页数】4页(P61-64)

【关键词】钢;洁净钢;零夹杂物钢;综述

【作者】魏成富;李静媛

【作者单位】四川工业学院,成都科技大学

【正文语种】中文

【中图分类】TG142

【相关文献】

1.洁净钢中稀土夹杂物生长行为的实验研究 [J], 黄亚鹤;方磊;刘承军

2.超洁净钢和零非金属夹杂钢 [J], 李正邦

3.IF钢铸坯厚度方向夹杂物分布及洁净度评估 [J], 高帅; 王敏; 郭建龙; 王皓; 智建国; 包燕平

4.高洁净度齿轮钢中非金属夹杂物的检测方法 [J], 肖娜;惠卫军;张永健;赵晓丽;陈

鹰

5.非钙处理对车轮钢洁净度及夹杂物的影响 [J], 邓伟;杨新泉;李慕耘;肖邦志;唐树平;梁明强

因版权原因,仅展示原文概要,查看原文内容请购买。

超低碳洁净钢中夹杂物的检测和控制

超低碳洁净钢中夹杂物的检测和控制

鱼宏斌[1];刘旭辉[1];隋亚飞[1]

【期刊名称】《涟钢科技与管理》

【年(卷),期】2018(000)006

【摘要】本文使用ASPEX软件精确评判超低碳铝镇静钢中的洁净度水平。

通过控制RH脱碳终点氧、优化RH出站顶渣组成,显著提高试验炉次的钢材洁净度,成功探索超洁净钢的精炼工艺。

【总页数】4页(P20-22)

【作者】鱼宏斌[1];刘旭辉[1];隋亚飞[1]

【作者单位】[1]涟钢技术中心;[1]涟钢技术中心;[1]涟钢技术中心

【正文语种】中文

【中图分类】TG142.1

【相关文献】

1.超低碳深冲钢中夹杂物的控制 [J], 耿丽杰

2.洁净钢中夹杂物快速检测技术 [J], 唐复平;常桂华;栗红;陈本文;李广帮

3.洁净钢夹杂物形态控制 [J], 薛正良;李正邦

4.超低碳搪瓷钢中氮的控制及其对夹杂物的影响 [J], 隋亚飞;张丽琴;周军军;刘彭

5.洁净钢中超低碳的检测 [J], 苏红梅;周尚元;王神武

因版权原因,仅展示原文概要,查看原文内容请购买。

钢中非金属夹杂物的鉴定

钢中非金属夹杂物的鉴定随着现代工程技术的发展,对钢的综合性能要求也日趋严格,相应地对钢的材质要求也越来越高。

非金属夹杂物作为独立相存在于钢中,破坏了钢基体的连续性,加大了钢中组织的不均匀性,严重影响了钢的各种性能。

例如,非金属夹杂物导致应力集中,引起疲劳断裂[1-3];数量多且分布不均匀的夹杂物会明显降低钢的塑性、韧性、焊接性以及耐腐蚀性;钢中呈网状存在的硫化物会造成热脆性。

因此,夹杂物的数量和分布被认定是评定钢材质量的一个重要指标,并且被列为优质钢和高级优质钢出厂的常规检测项目之一。

非金属夹杂物的性质、形态、分布、尺寸及含量不同,对钢性能的影响也不同。

所以提高金属材料的质量,生产出洁净钢,或控制非金属夹杂物性质和要求的形态,是冶炼和铸锭过程中的一个艰巨任务。

而对于金相分析工作者来说,如何正确判断和鉴定非金属夹杂物也因此变得十分重要。

1 钢中非金属夹杂物的来源分类1.1 内生夹杂物钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。

溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学反应形成的夹杂物[10-15]。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。

1.2 外来夹杂物钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。

它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物[10-15]。

如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。

这类夹杂物一般的特征是外形不规则,尺寸比较大,分布也没有规律,又称为粗夹杂。

这类夹杂物通过正确的操作是可以避免的。

科技成果——超洁净齿轮钢中非金属夹杂物控制关键技术

科技成果——超洁净齿轮钢中非金属夹杂物控制关键技术技术开发单位北京科技大学所属领域钢铁冶金成果简介汽车工业是衡量一个国家经济发展水平的重要标志,汽车齿轮是汽车上重要的传动零件,齿轮质量的高低决定着汽车性能的好坏。

通常,高质量的齿轮钢应具有四个方面的质量指标,即窄的末端淬透性宽、洁净度高、细小均匀的晶粒度和优良的表面质量。

齿轮钢的洁净度对于齿轮钢产品性能具有重要影响,其中大颗粒的脆性点状不变形夹杂、呈串状分布的Al2O3对齿轮钢的疲劳寿命最有害。

而为了细化晶粒,通常需要在齿轮钢中保持一定的酸溶铝含量(0.010%-0.040%)。

因此,必须解决如何在保持一定酸溶铝含量的情况下尽量减少钢中的Al2O3夹杂物含量的难题。

(1)齿轮钢精准钙处理改性夹杂物模型。

为控制齿轮钢中的串状脆性点状不变形Al2O3夹杂物,同时进一步改善齿轮钢的水口结瘤,需要对于齿轮钢中的Al2O3夹杂进行改性处理。

通过改性处理的方法将钢中的Al2O3夹杂物改性为低熔点的液态夹杂物,增强其轧制过程的变形能力以减少大颗粒脆性串状不变形夹杂对齿轮钢疲劳寿命的影响,也可改善水口结瘤现象。

但必须要关注的是,喂钙量对于夹杂物的改性效果具有重要的影响,喂钙量过低无法将钢液中高熔点的Al2O3及Al2O3·MgO完全改性,而喂钙量过高则导致生成更高熔点的CaS及CaO生成,从而恶化齿轮钢产品质量。

同时钢液成分对于钙处理具有较大影响,而目前大多数企业还仅通过钙铝比指导现场的喂钙操作。

本项目基于不同喂钙速度、钙线插入深度的统计,得到最优喂钙速度和钙线插入深度下稳定的钙收得率,并结合喂钙操作过程中导致的钢液增氧以及喂钙后至中间包浇注钙损,对超洁净齿轮钢不同钢液成分条件下钙处理进行热力学计算,确定了超洁净齿轮钢的不同成分条件下最优的喂钙线量,并结合精准钙处理软件,实现超洁净齿轮钢在线精准钙处理,通过理论计算并结合现场钙收得率,进一步优化现场的喂钙操作。

钢的纯净度评测及其控制

钢的纯净度估测及其控制<The Evaluation Methods and Control of Steel Cleanliness>1.引言随着社会发展和科技进步, 对钢质量, 尤其对它的纯净度(cleanliness)要求越来越高. 除了要降低钢中非金属氧化物夹杂物(non-metallic oxide inclusions)的含量, 控制其尺寸、形貌和成分外, 就洁净钢(clean steel)而言, 还要求控制其硫(S)、磷(P)、氢(H)、氮(N), 甚至碳(C), 并且要尽可能减少钢中金属杂质元素(metallic impurity elements), 诸如: 砷(AS)、锡(Sn) 、锑(Sb)、硒(Se)、铜(Cu)、锌(Zn)、铅(Pb)、镉(Cd)、碲(Te)、铋(Bi)等.不同钢种因其不同的应用场合和条件,对上述要求也各不相同。

例下表所示:表1 对不同钢种典型的纯净度要求(Typical steel cleanliness requirements for various steel grades)钢中的金属杂质元素(metallic impurity elements)通常被视为残余元素(trace elements).由于它们在炼钢和精炼过程很难去除,所以在钢中不断累积,成为废钢供应的一大问题。

鉴于钢中如存在超量的残余金属元素,会造成晶间偏析(intergranular segregation)、有害析出物和其它一些问题。

目前,在钢的生产过程中为了克服钢中残余元素造成的危害,尤其是电炉炼钢,通常采用严格控制废钢的种类和用量。

近年来世界各国普遍采用高炉铁水、直接还原铁、海绵铁、碳化铁或其它相对纯的铁来替代废钢,旨在降低钢中残余元素含量。

从钢中残余元素角度讨论钢纯净度问题近年来已有不少相关研究的报道和论文发表。

我们今天主要讨论钢厂普遍存在,大家又十分关注并想得到解决的问题:〈低碳铝镇静钢氧化物夹杂对其纯净度的影响〉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超洁净钢和零非金属夹杂钢李正邦(钢铁研究总院冶金工艺所,北京100081)摘要应针对不同钢种和用途,应用相应的精炼技术,达到超洁净钢对纯净度的要求,诸如超低硫钢要求[S]≤(5~10)×10-6,超低磷钢[P]≤20×10-6,低氮钢[N]≤20×10-6,显微夹杂钢要求钢中夹杂物尺寸≤20μm 等。

零非金属夹杂钢为钢中夹杂物高度弥散、夹杂物尺寸≤1μm的钢。

从理论上分析了零非金属夹杂钢制备的可能性。

探讨了采用冷坩埚真空感应悬浮熔炼制备零夹杂钢的冶金工艺。

采用中频感应炉熔炼,真空感应炉初精炼,真空凝壳炉或真空电子束熔炼深精炼可使超洁净钢中的Alsol<10×10-6,[S]<10×10-6,[T.O]<2×10-6,[N]<15×10-6。

关键词超洁净钢零非金属夹杂钢冷坩埚悬浮熔炼目前国内外大规模生产的IF洁净钢中C、S、P、N、H、T.O之和不大于100×10-6,不少冶金学家将超洁净钢界定为C、S、P、N、H、T.O质量分数之和不大于40×10-6,作者认为,针对不同钢种及要求,采用不同精炼手段,各个突破,可以达到上述洁净要求。

Kiedssling提出夹杂物“临界尺寸”的概念[1],根据断裂韧性KIC的要求,夹杂物“临界尺寸”为5~8μm。

当夹杂物小于5μm时,钢材在负荷条件下,不再发生裂纹扩展,可将此界定为超洁净钢标准之一。

近年来,加拿大Mitchell教授和新日铁Fukumoto博士提出“零氧化物夹杂钢”的概念[2],所谓“零氧化物夹杂钢”,并非钢中无夹杂物,而是其尺寸小于1μm,无法用光学显微镜观察到,预示其抗疲劳性能将有大幅度提高。

本文分析研究制备“零夹杂钢”理论依据,提出其制备工艺技术。

1 超洁净钢1.1 超低硫钢1.1.1 超低硫钢的技术要求硫在钢中以硫化物(MnS、FeS、CaS等)形式存在,对力学性能的影响是:(1)使钢材横向、厚度方向强度、塑性、韧性显著低于轧制方向(纵向),特别是钢板低温冲击性能;(2)显著降低钢材抗氢致裂纹能力,因此用于海洋工程、铁道桥梁、高层建筑、大型储氢罐,钢板[S]≤50×10-6。

硫还影响钢材抗腐蚀性能,用于输送含H2S等酸性介质油气管线钢,[S]降至(5~10)×10-6。

此外硫对钢材热加工性能、可焊性均发生不利影响。

1.1.2 生产超低硫钢的技术生产超低硫钢流程:(1)新日铁大分厂生产深冲钢板转炉流程:铁水沟脱硅→铁水喷粉深脱硫→LBPOB转炉脱碳→RH2PB循环脱气喷粉。

用CaO+CaF2粉剂喷粉,脱硫率达80%,[S]达10×10-6。

技术关键在于提高转炉铁水装入比,减少铁水带入渣。

真空喷粉RH-PB或V-KIP可避免钢水翻腾、氧化与吸氮,但真空设备昂贵。

(2)德国Aosta生产高速钢、不锈钢流程:电弧炉初炼→Iop2VOD脱磷→扒渣→LF升温脱硫→VD脱气。

在电弧加热钢包中脱硫,若渣系选择合适,[S]可降至6×10-6。

1.2 低磷钢与超低磷钢由于磷是表面活性杂质,在晶界及相界面偏析严重,往往达到平均浓度的数千倍,因此洁净钢要求[P]≤100×10-6,超纯净钢如[Ni]9%、作低温储罐用钢,[P]≤30×10-6,川崎水岛厂生产极低磷低温容器罐用钢,在鱼雷车内将[Si]脱除[Si]≤0.15%~0.20%,采用Fe2O3-CaO-CaF2系,碱度B=2.5~5.0的渣处理后[P]为0.015%,氧气转炉内继续脱磷+RH-KPB深脱磷,[P]≤20×10-6。

对于含Cr高的不锈钢及耐热合金,可用喂线法加入微量Mg和Ca形成Mg3P2和Ca3P2,实现还原脱磷。

1.3 低氮钢1.3.1 低氮钢的技术要求氮对钢材的危害是:(1)加重钢材时效;(2)降低钢材冷加工性能;(3)使焊接热影响区脆化。

新一代IF钢冷轧板[N]≤25×10-6。

厚板为保证焊接热影响区韧性与塑性[N]≤20×10-6。

高纯铁素体不锈钢Cr26Mo,铬很高,钢液中N溶解度极高,仍要求钢中[N]≤50×10-6。

1.3.2 生产低氮钢的技术V-KIP真空喷粉脱氮,[N]≈35×10-6,继续脱氮无效果。

在转炉、电弧炉氧化期、VOD、AOD脱碳的同时,脱氮效果均非常明显。

张柏汀等[3]提出转炉脱碳过程中脱氮速度与脱碳速度的关系式,由于吹氧脱碳,产生大量CO,CO气泡对氮来说是小真空室,所以它能带走氮,可用西华特定律来解释。

[N]≤30×10-6时仍可进一步脱氮。

对高纯铁素体不锈钢,作者采用VCR精炼冶炼。

1.4 显微夹杂钢早年瑞典将尺寸为1~100μm夹杂划为“显微夹杂物”。

近年较多著作将1~20μm定为显微夹杂。

1.4.1 夹杂物生成浓度积脱氧反应x[M]+y[O]=M x O y脱氧产物是纯物质,a M x O y=1,脱氧常数为m,即因此提出钢液凝固时析出非金属夹杂物饱和浓度积的概念。

为了控制夹杂物在凝固后析出,必须深脱氧,降低[a O]同时;降低脱氧元素的[a M]。

m系常数,因此钢液中残Al应严加控制。

1.4.2 真空下碳氧反应脱氧真空下碳脱氧能力是大气压力下的100倍以上,但会引起沸腾。

1.4.3 高真空下夹杂物的气化脱除Al2O3夹杂物在高真空度下有可能气化脱除:即要通过气化反应去除Al2O3夹杂需要37.5Pa的真空度。

1.4.4 复合脱氧剂(1)Al+0.66Mn+0.27Si脱氧比单独用Mn、Si的脱氧能力强,这是由于各种氧化物分子间作用力,使各氧化物活度下降。

(2)用复合脱氧剂Al-Mn-Si,夹杂物为硅锰酸铝,熔点约1545℃。

熔点低,碰撞后易聚集、长大,加速上浮于钢-渣界面。

(3)用Si-Mn和Al复合脱氧,脱氧产物是锰铝榴石(3MnO·Al2O3·3SiO2),在700~800℃变形性能转化,形成细小分散夹杂,对钢材性能影响不大。

1.4.5 要求显微级夹杂的几种典型超纯净钢(1) 深冲汽车板及易拉罐薄板IF钢要求:[T.O]≤20×10-6,夹杂物尺寸≤20μm;DI钢要求[T.O]≤30×10-6。

(2) 子午线轮胎冷拉钢丝要求钢液中酸溶铝[Al]sol=(2~5)×10-6,[T.O]≤20×10-6、夹杂物尺寸≤20μm,夹杂物成分中Al2O3尽量少,呈典型塑性夹杂物。

(3)阀门弹簧钢:夹杂物尺寸≤20μm,夹杂物为硅酸盐(CaO·Al2O3·SiO2),夹杂物成分中(Al2O3)≤20%。

(4)轴承钢:超低氧,日本山阳特钢轴承钢[T.O]≈5×10-6。

1.4.6 生产显微夹杂钢关键技术(1)深脱氧技术:在真空处理设备中(RH-KTB、VODC、LF-VD)钢水进行真空碳脱氧,只要降低P CO就可以达到降[O]的目的,由于氧的传质是反应限制性环节,深脱氧需要足够时间。

随后进行沉淀脱氧,使用复合脱氧剂Si-Mn-Al,脱氧产物熔点低,在钢液中碰撞易于聚合成大颗粒夹杂而浮出钢液表面。

脱氧产物锰铝榴石(3MnO·Al2O3·3SiO2)在加工后钢材中呈细小分散夹杂,对性能影响不大。

(2)夹杂物过滤器:一种是ZrO2过滤器可过滤液态及固态夹杂[4],一种是多孔隙泡沫筛可以将[O]降低42%[5];还有一种MgO、Al2O3及ZrO2粉末填塞过滤层,使不锈钢中Al2O3夹杂物降低20%~70%,用于Ni基合金过滤夹杂物降低44%~55%[6]。

(3)连铸中间包,结晶器设电磁搅拌使夹杂物碰撞、聚合上浮。

(4)防止混渣:日本山阳SNRP精炼工艺:150t偏心出钢电弧炉-LF-RH-立式连铸流程。

偏心炉防止出钢混渣,RH连通管上使用钢质锥形保护盖,防止吸炉渣。

下渣量≤1.5kgPt。

(5)微气泡法脱除夹杂:通过向钢液吹氩产生小气泡,使细小的夹杂物附着在气泡上一同浮出钢液。

2 零夹杂钢2.1 零夹杂钢的意义及发展趋势当材料和纯净度达到一定程度时,其性能会发生某些突变,如超纯铁([Fe]>99.995%)的耐酸侵蚀能力与金或铂的抗腐蚀能力相当;18Cr2NiMo不锈钢中的[P]含量从0.026%降低到0.002%时,其耐硝酸的腐蚀能力得到极大地提高[7]。

金属材料的加工性能、疲劳性能和韧性等主要决定于材料中非金属夹杂物的性质、尺寸和数量,只有当非金属夹杂物的尺寸小于1μm,且其数量少到彼此间距大于10μm时,它们才不会对材料的宏观性能产生影响[8]。

为了研究钢在极限夹杂物含量下的各项理化性能和机械力学性能,日本科技厅金属材料研究所用冷坩埚悬浮熔炼技术,通过去除夹杂物形成元素和钢中的夹杂物,生产超高洁净钢材料[7];加拿大Mitchell教授[2,8]和新日铁Fukumoto[2]提出了“零夹杂”钢的概念。

所谓“零夹杂”并不是钢中没有夹杂物存在,而是指钢液在凝固以前不析出任何非金属夹杂物,钢液在固相状态下析出的非金属夹杂物是高度弥散分布的,其尺寸小于1μm,这些夹杂物在光学显微镜下作常规检验时已观察不到。

因此,“零夹杂”钢实际上是含亚微米夹杂物的钢。

日本神户制钢的Nishi和Ogawa等[9]用真空感应炉(VIF)熔炼出航空工业用的250马氏体时效钢时,将T.O、S和N分别降低到(2~5)×10-6、(2~3)×10-6和(6~9)×10-6,钢中的夹杂物尺寸最大为6~8μm,主要分布在2~4μm之间。

Fukumoto和Mitchell[2]用电子束冷坩埚熔炼法(EBCHM)熔炼适用于电子元件的奥氏体不锈钢时,将钢的[T.O]降低到(2~3)×10-6,钢中的氧化物夹杂主要来自原始合金中的CaO夹杂。

因此,可能存在的亚微米夹杂物来自两部分,一部分是由原始合金或初炼炉带来的含Al2O3、SiO2、CaO的夹杂物,另一部分是钢液凝固过程中析出的氧化物、硫化物和氮化物夹杂。

钢液中析出硫化物和氮化物的溶积度远比析出氧化物的溶积度高,在一般情况下液相中不可能析出硫化物和氮化物。

因此,所谓的“零夹杂”钢实质上是指“零氧化物夹杂”钢。

要获得真正的“零夹杂”钢,除了控制钢中的氧含量以及脱氧元素含量及偏析,使它们的溶度积低于固相线温度时的平衡溶度积,以防止在固相线温度以前析出氧化物夹杂以外,还在于如何使原始合金带来的氧化物夹杂从钢中气化去除,即:当金属材料的晶粒度由几十微米降到微米级、及至亚微米级、纳米级时,材料的性能会发生质的变化。

对这样的细晶粒材料,如何通过特殊的精炼工艺消除非金属夹杂物的影响对材料科学的发展有重要的影响。