浅议硬线钢中夹杂物及对其性能的影响

钢中常存杂质对钢性能的影响

实际使用的钢中,除了含有铁、碳与合金元素外,在冶炼过程中,不可避免地要带入一些杂质(如锰、硅、硫、磷、非金属类杂质以及某些气体,如氮、氢、氧等)。

这些杂质对钢的质量有很大的影响。

1.锰锰在钢中作为杂质存在时,一般均小于0.8%。

它来自作为炼钢原料的生铁及脱氧剂锰铁。

锰有很好的脱氧能力,还能与硫形成MnS,以消除硫的有害作用。

这些反应产物大部分进入炉渣而被除去,小部分残留于钢中成为非金属夹杂物。

此外,在室温下锰能溶于铁素体,对钢有一定强化作用。

锰也能溶于渗碳体中,形成合金渗碳体。

但锰作为少量杂质存在时,它对钢的性能影响不显著。

2.硅硅在钢中作为杂质存在时,一般均小于0.4%,它也来自生铁与脱氧剂。

在室温下硅能溶于铁素体,对钢有一定的强化作用。

但硅作为少量杂质存在时,它对钢的性能影响也不显著。

3.硫硫是由生铁及燃料带入钢中的杂质。

在固态下,硫在铁中的溶解度极小,而是以FeS的形态存在于钢中。

由于FeS的塑性差,使含硫较多的钢脆性较大。

更严重的是,FeS与Fe可形成低熔点(985℃)的共晶体,分布在奥氏体的晶界上。

当钢加热到约1200℃进行热压力加工时,晶界上的共晶体已溶化,晶粒间结合被破坏,使钢材在加工过程中沿晶界开裂,这种现象称为热脆性。

为了消除硫的有害作用,必须增加钢中含锰量。

锰与硫优先形成高熔点(1620℃)的硫化锰,并呈粒状分布在晶粒内,它在高温下具有一定塑造性,从而避免了热脆性。

硫化物是非金属夹杂物,会降低钢的机械性能,并在轧制过程中形成热加工纤维组织。

因此,通常情况下,硫是有害的杂质。

在钢中要严格限制硫的含量。

但含硫量较多的钢,可形成较多的MnS,在切削加工中,MnS能起断屑作用,可改善钢的切削加工性,这是硫有利的一面。

4.磷磷由生铁带入钢中,在一般情况下,钢中的磷能全部溶于铁素体中。

磷有强烈的固溶强化作用,使钢的强度、硬度增加,但塑性、韧性则显著降低。

这种脆化现象在低温时更为严重,故称为冷脆。

浅析硬线钢中非金属夹杂物

工程技术C hina N e w Technol—ogie型s and㈧嗣囡团圜圈阅Pr oducl^■嵋■0■饵篮工匠‘山■■;一浅析硬线钢巾非金属夹杂物白映林周英豪何勇王翔夏辉华(首钢贵阳特殊钢有限责任公司。

贵州贵阳550005‘)擅要:硬线盘钢制品时钢的纯净度,夹杂物的尺寸、分布以及形态都有严格的要求,非金属夹杂物又是影响硬线钢质量的主要因素./L--。

本文通过介绍硬线钢中非金属夹杂物的来源和分类。

分析了不同类型夹杂物的形成机理及形貌。

指出了非金属夹杂物对硬线钢的影响和危害。

关键词:硬线钢;非金属夹杂物;影响引育随着现代钢铁下业的高速发展,对钢材质量的要求越来越严格,尤其在纯净度方面。

然而在今天现有的冶炼条件下,钢中的非金属夹杂物又不bT避免。

所以减少钢中非金属夹杂物,对提高钢的产品质量显得至关重要。

硬线钢是金属制品行业生产中高碳产品的主要原料,用于加1二低松弛预应力钢丝、钢丝绳、钢纹线、轮胎钢丝、弹簧钢丝、琴丝等f11.对钢的纯净度、夹杂物的尺寸、分布以及形态都有严格的要求。

然而日前我国生产的各种硬线钢丝普遍存在力学性能不稳定,拉拔断裂等严重质量问题,给后续加T带来了很大的困难。

有关研究发现钢中的脆性夹杂物是导致拉断的主要原因。

例如,非金属夹杂物会导致应力集中,引起疲劳断裂,数量多且分布不均匀的夹杂物会明显降低钢的埋性、韧性、焊接性以及耐腐蚀性等。

本文通过对硬线钢中非金属夹杂物的来源、形貌及形成机理进行综合分析.从而指出其对硬线钢性能的影响。

l非金属夹杂物来源和特征1.1夹杂物的来源钢液中非金属夹杂物来源主要分为内生和外来。

内生夹杂物是钢液在脱氧和凝同时产生的。

内生夹杂物主要是精炼到连铸过程中的脱氧产物及浇铸过程中钢液与空气二次氧化的产物。

其特点是10】越高.脱氧产物增加,夹杂物尺寸细小,钢包精炼后,大部分上浮。

一般情况下,对钢的质量不造成大的危害。

外来夹杂物主要是冶炼和浇铸过程中带人的夹杂物,如炉体、钢包、中间包耐火材料的侵蚀物,卷入的包渣和保护渣等,如炉料表面的砂土和炉衬等与金属液作用.形成熔渣而滞留在金属中.其中也包括加入的熔荆。

钢铁冶金原理第八章 夹杂物对钢性能的影响

第八章 夹杂物对钢性能的影响

(p610)

8.1 夹杂物的来源

(1)原材料 钢铁料、合金、矿石等 (2)冶金和浇铸过程中的反应产物 炉内冶炼、浇铸产生 (3)耐火材料侵蚀物 耐火材料中的Mg、Si、Ca、Al、Fe的氧化物 (4)乳化渣滴夹杂物

8.2 夹杂物对钢性能的影响

8.2.1 对钢力学性能的影响

(1)强度 抗拉强度、屈服强度影响不大,对强度的影响与粒度有关。 >1微米时,影响强度。 (2)塑性 使钢材塑性,特别是横向塑性下降。 (3)冲击韧性 导致钢材断裂(严重时) (4)疲劳性能 凡是引起局部应力集中的因素如夹杂物、微裂纹等使疲劳寿命下 降。

8.2.2 夹杂物对钢工艺性能的影响 (1)对钢铸造性能

(2)对钢加工性能 (3)对

改变形状、大小、性能的处理方法

8.4 夹杂物的去除

8.4.1 氧化物夹杂去除 (1)最大限度地减少外来夹杂(卷渣、耐火材料) (2)有效控制内生夹杂(脱氧)

(3)防止钢液二次氧化 控制好出钢温度 掌握正确出钢操作 保护浇铸

8.4.2 硫化物夹杂去除

硫化物夹杂的多少取决于[S]含量,[S]含量下降,硫化夹 杂相应减少。 改变硫化物夹杂形态: FeS、MnS呈细长条状,则横向塑、韧性下降。 加入Ti、Ca、Zr、RE等与S亲和力大于Fe、Mn ,生成TiS、 CaS、ZrS、ReS等球状硫化物,热加工过程中不变形,在 不降低[S]含量的条件下,改善力学性能。 变质处理:改变钢中硫化物夹杂形态的做法。 变质剂:能改变钢中硫化物夹杂形态的添加元素。

夹杂物及其对钢性能的影响

夹杂物及其对钢性能的影响(1)夹杂物的分类钢在加工变形中,各类夹杂物变形性不同,按其变形能力分为三类:1.脆性夹杂物一般指那些不具有塑性变形能力的简单氧化物(Al2O3、Cr2O3、ZrO2等)、双氧化物(如FeO·Al2O3、MgO·Al2O3、CaO·6 Al2O3)、碳化物(TiC)、氮化物(TiN、Ti(CN)AlN、VN等)和不变形的球状或点状夹杂物(如球状铝酸钙和含SiO2较高的硅酸盐等)。

钢中铝硅钙夹杂物具有较高的熔点和硬度,当压力加工变形量增大时,铝硅钙被压碎并沿着加工方向而呈串链状分布,严重破坏了钢基体均匀的连续性。

2.塑性夹杂物这类夹杂物在钢经受加工变形时具有良好的塑性,沿着钢的流变方向延伸成条带状,属于这类的夹杂物含SiO2量较低的铁锰硅酸盐、硫化锰(MnS)、(Fe, Mn)S等。

夹杂物与钢基体之间的交界面处结合很好,产生裂纹的倾向性较小。

3.半塑性变形的夹杂物一般指各种复合的铝硅酸盐夹杂物,复合夹杂物中的基体,在热加工变形过程中产生塑性变形,但分布在基体中的夹杂物(如CaO·Al2O3、尖晶石型的双氧化物等)不变形,基体夹杂物随着钢基体的变形而延伸,而脆性夹杂物不变形,仍保持原来的几何形状,因此将阻碍邻近的塑性夹杂物自由延伸,而远离脆性夹杂物的部分沿着钢基体的变形方向自由延伸。

(2)夹杂物对钢性能的影响大量试验事实说明夹杂物对钢的强度影响较小,对钢的韧性危害较大,其危害程度又随钢的强度的增高而增加。

4.夹杂物变形性对钢性能的影响钢中非金属夹杂物的变形行为与钢基休之间的关系,可用夹杂物与钢基体之间的相对变形量来表示,即夹杂物的变形率v,夹杂物的变形率可在v=0~1这个范围受化,若变形率低,钢经加工变形后.由于钢产生塑性变形,而夹杂物基本不变形,便在夹杂物和钢基体的交界处产生应力集中,导致在钢与夹杂物的交界处产生微裂纹,这些微裂纹便成为零件在使用过程中引起疲劳破坏的隐患。

浅析钢材的内部缺陷及其对热处理工艺和性能的影响

浅析钢材的内部缺陷及其对热处理工艺和性能的影响

钢材的内部缺陷主要包括夹杂物、孔隙和异质相等。

夹杂物是指非金属包围的金属颗粒,如氧化物、硫化物和金属硅等。

孔隙是在钢材内部形成的空隙或气泡,其直径可以从

纳米级到毫米级不等。

异质相是由于合金元素的不均匀分布所形成的区域,这些区域具有

不同的组织结构和成分。

这些内部缺陷对钢材的性能和热处理工艺都有一定的影响。

夹杂物和孔隙会导致钢材

的力学性能下降。

夹杂物和孔隙的存在会导致局部应力集中,从而降低钢材的强度和韧性。

在外部应力的作用下,夹杂物和孔隙很容易导致钢材的断裂。

内部缺陷对钢材的热处理工艺产生影响。

在热处理过程中,夹杂物和孔隙会影响钢材

的加热和冷却速率,从而影响钢材的显微组织和力学性能。

夹杂物和孔隙的存在会导致热

处理过程中局部温度的不均匀分布,从而造成显微组织非均匀性和组织偏析。

为了降低内部缺陷对钢材的影响,可以通过改变钢材的生产工艺和热处理工艺来优化

钢材的性能。

在生产过程中,可以通过控制原料质量、改进冶炼工艺和优化浇注工艺等方

式来减少夹杂物和孔隙的生成。

在热处理过程中,可以通过合理的加热和冷却控制来减少

夹杂物和孔隙的形成,并优化显微组织和力学性能。

钢材的内部缺陷对热处理工艺和性能产生重要影响。

了解和解决钢材的内部缺陷是提

高钢材质量和性能的关键。

通过优化生产和热处理工艺,可以减少内部缺陷的形成,提高

钢材的机械性能、耐蚀性能和使用寿命。

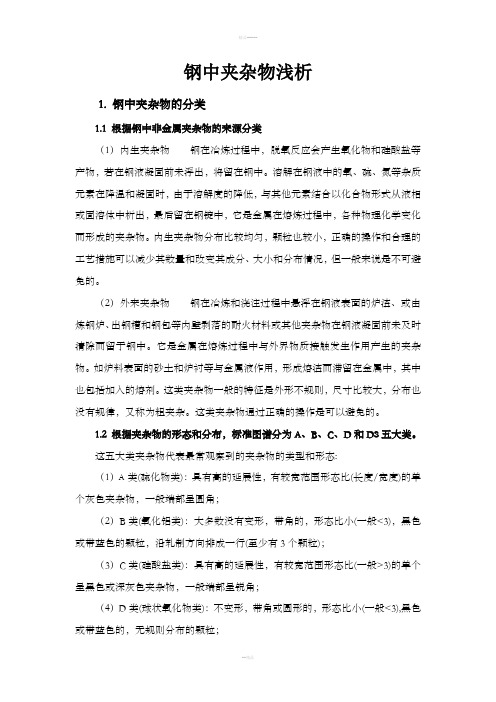

钢中夹杂物浅析

钢中夹杂物浅析1. 钢中夹杂物的分类1.1 根据钢中非金属夹杂物的来源分类(1)内生夹杂物钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。

溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学变化而形成的夹杂物。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。

(2)外来夹杂物钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。

它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。

如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。

这类夹杂物一般的特征是外形不规则,尺寸比较大,分布也没有规律,又称为粗夹杂。

这类夹杂物通过正确的操作是可以避免的。

1.2 根据夹杂物的形态和分布,标准图谱分为A、B、C、D和DS五大类。

这五大类夹杂物代表最常观察到的夹杂物的类型和形态:(1)A类(硫化物类):具有高的延展性,有较宽范围形态比(长度/宽度)的单个灰色夹杂物,一般端部呈圆角;(2)B类(氧化铝类):大多数没有变形,带角的,形态比小(一般<3),黑色或带蓝色的颗粒,沿轧制方向排成一行(至少有3个颗粒);(3)C类(硅酸盐类):具有高的延展性,有较宽范围形态比(一般>3)的单个呈黑色或深灰色夹杂物,一般端部呈锐角;(4)D类(球状氧化物类):不变形,带角或圆形的,形态比小(一般<3),黑色或带蓝色的,无规则分布的颗粒;(5)DS 类(单颗粒球状类):圆形或近似圆形,直径>13μm的单颗粒夹杂物。

2. 钢中夹杂物主要类型及特征2.1 硫化物硫化物是钢液中所含的硫在凝固时以沉淀物析出形成的产物。

常存杂质元素对钢材性能的影响

常存杂质元素对钢材性能的影响普通碳素钢除含碳以外,还含少量锰(Mn)、硅(si)、硫(5)、确(P)等元素。

这些元素并非为改善钢材质量有意加入的,而是由矿石及冶炼过程中带入的.故称为杂质元素。

现讨论这些杂质对钢性能的影响。

硫的影响硫是炼钢时由矿石与燃料焦炭带到钢中来的杂质。

它是钢中的一种有害元素。

硫以硫化铁(FeS)的形态存在于钢中。

Fes和Fe形成低熔点(985℃)化合物。

钢材的热加工温度-般在1150-1200℃以亡,故当钢材热加工时.由于FeS化合物的过早熔化而导致工件开裂,这种现象称为热脆。

含硫量愈高,热脆现象愈严重,故必须对钢中含硫虽进行控制。

高级优质钢;S≤0.02~0.03%,优质钢:s≤0.003%~0.045%;普通钢:S≤0.055%~0.7%以下。

压力容器专用钢材的磷含量(熔炼分析,下同)不应大于0.030%,硫含量不应大于0.020%。

铬不锈钢在铬不锈钢中.起耐腐蚀作用的主要元素是铬。

铬能在氧化性介质中生成一层稳定而致密的氧化膜,对钢材起保护作用、因而具耐蚀件。

然而其耐蚀性的强弱取决于钢中的含碳量和含铬量。

理论与实践研究证明,当含铬量大于11.7%时,钢的耐蚀性会有显著提高,而且含铬量愈多,耐蚀性愈好。

由于钢中存在碳元素.碳能与铬形成铬的碳化物(如Cr23C6等),因而消耗了铬,致使钢中的有效铬含量减少.使钢的耐蚀性降低.故不锈纳中的含碳量都是较低的。

为了确保不锈钢具有耐腐蚀性能,实际应用的不锈钢,其平均含铬量都在13%以上。

常用的铬不锈钢有Icrl3、2crl3、0Cr13、ocrl7Ti等。

Ti: 加入Ti能提高抗高温高压H2-N2-NH3腐蚀的能力,与其它元素配合使用能提高钢抗大气、海水及H2S 腐蚀能力。

Nb:一般与其它元素配合使用,籍以提高钢抗大气、海水、H2S及高温高压H2-N2-NH3腐蚀能力。

Mo:能提高钢的强度和高温强度(热强性和蠕变强度),防止钢的回火脆性,能提高钢抗H2S,NH3,CO,H2 O,高温高压H2和弱还原酸腐蚀的能力。

夹杂物对钢材性能与生产顺行的影响

夹杂物对钢材性能与生产顺行的影响夹杂物是指在钢材中存在的一些异物,如氧化皮、氧化物、硫化物、夹杂气泡等。

这些夹杂物的存在会对钢材的性能和生产顺行产生一定的影响。

首先,夹杂物会对钢材的力学性能产生直接影响。

夹杂物的存在会降低钢材的强度和韧性,使其易于断裂。

夹杂物会导致钢材中的应力集中,从而加剧断裂的可能性。

此外,夹杂物还会影响钢材的延展性和可塑性,降低其变形能力和工艺性能。

这些力学性能的下降将直接影响钢材在使用过程中的可靠性和安全性。

其次,夹杂物会对钢材的腐蚀性能产生影响。

夹杂物的存在会破坏钢材表面的连续性,使钢材易于发生腐蚀。

特别是一些有害的夹杂物,如硫化物和氧化物,会加速钢材的腐蚀速度,缩短其使用寿命。

由于腐蚀会使钢材的断裂和损坏,因此夹杂物的存在对钢材的使用性能和耐久性有着重要的影响。

此外,夹杂物还对钢材的加工性能产生影响。

夹杂物会影响钢材的切削性能和焊接性能。

在切削过程中,夹杂物会导致切削刀具磨损加剧和加工表面粗糙度增加。

在焊接过程中,夹杂物容易成为焊接缺陷的起始点,导致焊接接头的质量下降。

因此,夹杂物的存在会影响钢材的加工效率和产品质量。

此外,夹杂物还会对钢材的热处理和热加工过程产生影响。

夹杂物的存在会干扰钢材的晶粒长大和相变行为,从而降低热处理的效果。

在热加工过程中,夹杂物会导致钢材易于开裂,影响产品的成形性和综合性能。

为了降低夹杂物对钢材性能和生产顺行的影响,可以采取以下措施:1.优化原料选择和质量控制,尽量避免夹杂物的产生。

2.加强钢材的清洁工艺,清除钢材表面的夹杂物。

3.通过合理的热处理工艺,尽可能使夹杂物迁移到钢材的边缘,减少对钢材性能的影响。

4.加强钢材的保护措施,减少钢材在储存和运输过程中的受污染风险。

5.加强钢材的检测技术,及时发现和排除含有夹杂物的钢材。

总之,夹杂物对钢材的性能和生产顺行有着重要的影响。

了解和控制夹杂物的存在对于提高钢材的性能和质量,确保钢材的安全可靠使用具有重要的意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12 塑 性夹 杂 物 -

这类夹 杂物在钢经受 加工变形 时具有 良好 的塑性 ,沿 着钢的流变 方 向延伸成 条带状 。属于这类 的夹杂物有 :含SO 量较低 的铁 锰硅酸 i 盐 、硫化锰等 。硫 化锰是具有 高变形率 的夹 杂物 ,在夹杂 物与钢基体 之间的交界 面处 结合很好 ,毫无 产生微裂纹 的倾 向 ,并沿加 工变形的 方向呈条带状分 布。硅酸盐 的变 形特征是在低 温下变形率较低 ,温度 达到8 0 ~10  ̄ 时 ,变形率 急剧增高。在正常轧制温度条件下 ,硅 0℃ 30C 酸盐夹杂物 比其他 氧化物具有较 高的变形能力 ,当热加工 的温 度恰当 时 ,硅酸盐 的变形 率与基体相似 ,沿着加工变形 方 向呈连续 的条带状 分布。

13 半 塑 性 变 形 夹 杂 物 .

半塑性变形的夹杂物一般 指各种复合的铝硅酸盐夹杂物 ,其 中作为 夹杂物的基体 ,在 热加 工变形过程 中产生塑性变形 ,但分布在基 体中 的夹杂物不变形 ,夹杂物随着钢基体 的变形而延伸 ,而脆性夹杂物不变 形 ,仍保持原来 的几何形状 ,因此将 阻碍邻近的塑性夹杂物 自由延伸 , 而远离脆性夹杂物的部分沿着钢基体的变形方 向自由延伸。

22 夹 杂 物 与 钢 材 塑 性 .

究表 明,疲劳破坏的过程 就是疲劳裂纹的发生 和发展过程 ,而疲劳裂纹 的发生和发展首先是在材料局部应力集中处进行 。因此 ,引起零件应力 集 中的各种因素 ( 如零件表面质量 、形状、金属 内部的夹杂物、第二相 质点 以及微裂纹等 ) 可以导致零件的疲劳寿命 降低。 都 钢 中夹杂 物对疲劳性 能影响 的最重要 因素 之一是夹杂物 的变形能 力 。若夹杂物变形能力低 ,则 当钢加工变形 时,在钢基体和夹杂物界面 处就可能产生微裂纹,这些微裂纹便成为疲劳裂纹的发源地 ;或者零件 在工作时 ,疲劳裂纹在夹杂物处成核 , 以脆性的和不变形 的夹杂物对 所 疲劳性能的危害比塑性较好的夹杂物要 大。膨胀系数愈小的夹杂物在钢 冷却时 ( 如淬火冷却 ) 产生的局部残余拉应力愈大 ,在使用 中将促进零 件 疲 劳裂 纹 的发 生 和发 展 。 对 同一类夹杂物来讲 ,钢的疲劳寿命随其在钢中数量的增加而降低。 在其他条件相同的情况下 ,夹杂物尺寸愈大 ,对钢疲劳寿命 的危害也愈 大, 这是因为尺寸大的夹杂物容易成为扩展裂纹而使零件过早疲劳断裂。 26 夹杂物与钢材拉拔性能 . 非金属夹杂物对硬线盘条拉拔性能的影响 ,表现如下 : 1 在拉拔 变形时 ,破坏钢丝基体 的连续性 , ) 造成应力集 中,一旦 受到拉应力 或切应力的作用 ,就沿夹杂物方向产生破裂 ,使得钢拉拔 时 容易断裂 。 2 )非金 属夹杂 物降低 钢丝力 学性能 ,尤其 是降低 钢横 向力学性 能 ,在高变形情况下易断裂 , 曲、扭转值降低。非金属夹杂物成为钢 弯 丝疲劳断裂源,造成钢丝耐疲劳极限值低 。

钢中夹杂物严重破坏了金属基体 的连续性 ,造成应力集 中,使钢的 力学性能显著下降。因此 ,硬线钢组织应 当尽量避免网状渗碳体和淬火 组织 ( 马氏体和屈氏体区域 )。

带状夹杂物影 响最为突出。

23 夹 杂 物 与 钢 材 韧 性 .

1 硬线 钢 中夹 杂物பைடு நூலகம்的分 类

按不 同的标准可以将夹杂物进行分类。如按夹 杂物 的来源区分 ,则 可 以分为内生夹杂物和外来 夹杂物 ;按夹杂物的化学性质又可以分为 : 氧化物系 、硫化物系 、氮化物系夹杂物 。钢在加工变形中 ,各类夹杂物 的变形性不 同,按其变形能力可分为三类 。

24夹 杂物与钢材腐蚀性能 . 在腐蚀介质 中工作 的钢 ,当存在大量非金属夹杂物时 ,首先在夹杂 物与基体 的交界处发生点腐蚀 ,这是 因为两者电极 电位不同而构成腐蚀 电池 ,引起化学腐蚀 。钢中的硫化物 、氧化物及硅 酸盐都是阴极 , 它们 的存在加速钢 的腐蚀 ,并且当零件表面光洁度高时影 响显著 ,因为粗糙 表面对腐蚀的不利作用有时掩盖 了夹杂物 的影响。 钢 中的硫化物易于为酸溶解 ,并产生硫 化氢,加速钢的腐蚀。在不 锈钢中 , 非金属夹杂物破坏氧化膜 ,产生点蚀 , 加速钢的腐蚀。在非金 属夹杂物 聚集 区由于组织疏松 ,易于聚集大量的液体腐蚀介质 ,降低钢 的耐腐蚀性。

科 技 与 生 活

20第0 0年 l 1 期

应 用 科 学

1 3 7

浅 议硬 线钢 中夹杂物及 对其性 能 的影响

陈建财 ,王 国栋 ,吕亚伟 ,李爱军

(. 1 张家 口宣龙高速线材有 限责 任公司 ,河北张家 口 0 5 0 ;2 7 00 . 宣钢焦 化厂 ,河北宣化 0 5 0 7 10)

予 以介 绍 。 21 夹 杂物 与钢 的 强 度 .

钢 中形成的非金属夹杂物 ,对钢的抗拉强度通常没有显著影 响。硫 含量 比 较少 的时候对屈服强度 和抗拉强度都没有影 响。但是如果夹杂物 的数量比较多 , 使钢的延伸率低到很低的水平,致使试样在颈缩前破坏, 则抗拉强度也将降低。夹杂物的尺寸对钢材的强度有很大的影响,通过试 验得 出当非金属夹杂物颗粒尺寸大于 1 时 ,屈服强度和抗拉强度均降 m 低。当夹杂物的含量很低 时, 屈服强度 的降低尤其敏感。当夹杂物颗粒小 到一定尺寸 ( 小于n m) 3 时,屈服强度和抗拉强度者 睁 p 提高。

箱 要 立足企业 实践 ,深度 剖析钢 中夹杂物存在 状态及其对 性能 的影 响 。突 出技 术要求 ,强化质量 在线管理 。 关键 词 硬线 钢 ;夹杂 物 ;断裂 中图 分类 号 T 7 文献 标识 码 A 文章 编 号 17—6 1(OO 5— 17O F6 63 97一2 L) 203一 1 O

2 夹 杂物对 钢 的性 能影 响

钢 中非金属夹杂物虽然 为数不多 ,但对性能的影响却不容忽视。夹 杂物对钢力学性能和工艺性能的影响 ,主要是降低材料 的塑性 、韧性和 疲劳性能 ,尤其 当夹杂物以不利 的形状及分布特征存在时 ,对材料机械 性能的影响更为严重。其危 害性就在于它破坏了钢基体 的均匀连续性, 造成了应力集 中,促进了疲 劳裂纹 的产生 ,并在一定条件下加速了裂纹 的扩展 , 从而加速了疲劳破坏过程 。下面仅就夹杂物对钢材性能的影响

11 脆 性 夹 杂 物 .

般指那些不具有塑性变形能力的简单 氧化物 、双氧化物、氮化物 和不变形的球形 ( 或点状 ) 夹杂物 。对于变形率低 的脆性夹杂物 , 在钢 加工变形的过程 中,夹杂物 与钢基体相 比变形甚小 ,由于夹杂物和钢基 体之间变形性 的显著差异 ,势必造成在夹杂物与钢基体的交界面处产生 应力集 中,导致微裂纹产生或夹杂物本身开裂。

钢在各种受力条件下的表现是 由材料 内部所发生的塑性形变和断裂 这两个基本过程决定 的,非金属夹杂物往往作为显微 裂纹 的发源地而在 其 中起着重要 的作用 ,使钢的延伸率和断面收缩率降低 。铬镍钢的实验 结果表明 ,随着夹杂物数量增多,钢 的断面收缩率逐 渐降低 ,其中以条

3 非金属夹杂物 的存在 使钢在轧制过程 中容易形成裂纹 ,这些裂 ) 纹成为盘条拉拔过程中的断裂源 ,造成盘条拉拔脆断。 4 在钢丝进行热处理 时,由于非金 属夹杂物的膨胀系数等与钢丝 ) 基体有差异 ,在钢丝内割裂钢丝基体的连续性 ,起局部缺 口 作用 。在钢 丝热处理过程 中形成微裂纹 ,在继续拉拔时微裂纹发展使钢丝脆断 。

一

夹杂物对钢韧性断裂过程的影响表现为对其冲击韧性值 的影响 ,对 钢胞 陛断裂过程的影响表现为对其脆性转变温度的影 响。 钢的韧性断裂过程是其不断进行塑性变形而逐渐发展起来的。由于 大多数非金属夹杂物 同钢的基体弹性 和塑性性能有相当大 的差别 ,所以 在钢承受冲击并产生变形的过程中 ,夹杂物不能随钢基体一道发生相应 的变形 ,这样 在夹杂物周围钢基体中就产生愈来愈大的应力集中 , 有可 能此处沿夹杂物裂开或使夹杂物同钢基体 的联接破坏 , 二者界面脱 开而 形成微裂纹 。 非金属夹杂物以网状、条带状或 串链状存在时 ,对钢的冲击韧性影 响最大 ,若非金属夹杂物以均匀分布 的小点状存在 , 则可 以降低其影 响 的不利程度 。