稀土对钢中夹杂物的影响

稀土对钢中夹杂物的影响

稀土对钢中夹杂物的影响钢在冶炼、浇注中不可避免的会形成夹杂,钢中的夹杂物对材料性能的影响主要取决于夹杂物的形状、尺寸、类型、分布、数量以及与钢基体的结合方式等。

夹杂物在钢中是以不同于基体金属的的额外相存在的,它能将完整的组织分割开,使钢中组织变得不均匀,影响材料最终的使用性能。

一方面它同基体的弹性模量不同,当外加应力作用时夹杂物相当于基体缺陷,在其周围容易形成应力集中;另一方面,夹杂物的热膨胀系数与基体材料有不同,因而两者在冷却时收缩程度会有差异,容易在钢中形成较多的缩孔,降低材料抗疲劳性能。

数量较多且分布混乱的夹杂物明显降低钢最终的使用性能,如韧性、塑性、焊接性和耐腐蚀性等,特别是沿晶界析出的夹杂和团簇状的Al₂O₃大夹杂对钢中组织和性能的破坏性更大。

材料中夹杂物的形成机理主要是夹杂物先以异质点为核心独立形核、长大,同时在长大过程中,由于各个质点、元素表面活性不同,会发生相互吸引、靠拢,最终合并长成大尺寸的夹杂物。

图 3.1 中所选照片为众多扫描照片之一,观察照片看到,A 试样中夹杂物形态主要以椭圆形和纺锤形存在,能谱仪的元素分析表明该夹杂物主要由S、O、Mn、Al 等元素组成,进一步推断试验钢基体中夹杂物的 MnS、Al₂O₃夹杂,此外可能还有含有 Ti 元素的夹杂物出现,推断可能以TiS、TiO 的混合夹杂物。

总之,照片中观察到的夹杂物并不是由单一的化合物组成,而是由MnS、Al₂O₃、TiS、TiO 组成的复合夹杂物。

研究显示,当钢中Mn 含量较高时,硫化物夹杂主要是以MnS(或MnS 和FeS)的形式存在。

并按其特征可以分为以下三种:第一种是在含氧量较高的情况下形成,这种MnS 夹杂在铸态中以球状分布,且加工塑性较低;第二种 MnS 夹杂沿晶界分布,在加工时容易沿着加工方向拉长;第三种MnS 夹杂主要形成在加有过量铝(脱氧剂)的钢中,此时 MnS 会呈现复杂形状分布,这种夹杂加工时塑性较好。

稀土钢

稀土钢钢中加入稀土,可以置换钢中可能存在的硅酸盐、氧化铝、铝酸盐以及硫化锰等夹杂物中的氧与硫,形成稀土化合物。

稀土化合物在热加工时不易变形,仍保持细小的球形颗粒较均匀地分布在钢中,消除了原先存在的沿钢材轧制方向分布的呈条状MnS等到夹杂,实现对夹杂物形态的有效控制。

稀土对夹杂物的变性作用随含量的增加有一个渐变的过程。

钢中含有少量稀土,在钢材上就能观察到变粗、变短了的含稀土的MnS,随稀土成份继续增加,含球状的稀土硫化物逐渐增多,并伴有小球状RES等夹杂物,当钢中稀土达到一定值时,长条状MnS夹杂物便基本消失,约90%以上的MnS夹杂物可以变为细小的球形颗粒,较均匀分布,可以克服细长条MnS夹杂所产生的方向性,克服焊接热影响区的层状撕裂。

稀土夹杂物的热膨胀系数和钢近似,可以避免钢材热加工冷却时在夹杂物周围产生较大的附加应力,提高了钢材的疲劳强度。

由于稀土具有上述有益的冶金作用,因而能显著提高钢材本体及焊缝金属的冲击韧性,当稀土与硫(RE/ S)在钢中残留成分的最佳比值关系控制在2至6以内时,其冲击韧性比不含稀土的同材质钢提高40%以上向低碳微合金钢中加入不同含量的稀土元素钇,同样条件下进行熔炼、浇注、轧制。

利用光学显微镜和扫描电镜以及能谱分析,研究了稀土元素钇对低碳微合金钢组织、性能的影响规律。

结果表明,稀土元素钇细化了低碳微合金钢的组织并对第二相具有变质作用;热分析表明不同含量钇均使低碳微合金钢的晶粒得到细化。

向低碳微合金钢中添加质量分数为1.5%Y 时,实验钢的性能有所提高。

当达到2.0%Y时,合金晶粒细化效果明显,此时力学性能有进一步.稀土加入钢中的主要作用净化作用:钢中加入稀土,可以置换钢中可能生成的硫化锰、氧化铝和硅铝酸盐夹杂物中的氧与硫,形成稀土化合物。

这些化合物中有部分从钢液中上浮进入渣中,从而使钢液中的夹杂物减少,钢液得到净化,这就是稀土对钢的净化作用。

细化组织:由于稀土在钢中同夹杂物反应生成的稀土化合物熔点较高,在钢液凝固前析出,这些细小的质点,可作为非均质形核中心,降低结晶过程的过冷度,因此,不但可以减少偏析还可细化钢的凝固组织。

稀土元素对钢性能的影响分析

稀土元素对钢性能的影响分析摘要:稀土是许多高新产业重要的原料,也是冶金工业上重要的添加剂。

它既是提高钢质有效手段,又是发展钢材新品种的措施之一。

我国稀土储量丰富,是重要的战略资源。

利用这一优势,将稀土的利用进行更加深入的研究,利用稀土的特性,合成更加优质的钢种,具有广泛的战略意义。

关键词:稀土元素;钢;性能;影响随着科学技术的不断发展,人们越来越意识到材料对装备制造业的重要性,传统炼钢使用的Al、Si脱氧剂已经很难满足力学性能要求,而稀土作为一种新型的铸件材料被运用到炼钢领域。

常用的稀土炼钢剂主要有La、Ce两种元素,他们通常被制作成稀土合金或纯稀土加入到钢液中。

稀土具有良好的脱氧、脱硫效果,同时他们加入到钢液中可以起到对夹杂物MnS进行变性的作用,使其利于上浮到钢渣表面,但同时如果稀土元素没有被利用好,它将对炼钢生产起到一定的副作用,例如稀土加入不合理,利用率低,增加炼钢投入成本,或者是稀土加入后形成的稀土氧化物没有及时上浮,将对钢液质量形成一定的影响。

所以本文主要研究了稀土对铸钢的作用,以及炼钢过程中稀土的加入方式等。

一、稀土元素简介稀土是18世纪遗留下来的名称,意为“稀少的土”。

实际稀土元素在地壳中的含量并不稀少,这组元素更不是土,而是一组典型的金属元素,其活泼性仅次于碱金属和碱土金属,可与多种元素化合,稀土金属的燃点很低,如铈165℃,钕270℃,极易与氧发生反应。

据国际纯粹与应用化学联合会对稀土元素的定义:稀土类元素是门捷列夫元素周期表第三副族中原子序数从57至71的15个镧系元素,包括镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥,以及与它们电子结构和化学性质都相近的钪和钇,共计17种元素。

二、稀土在钢中的作用机理1.净化作用稀土在钢中的净化作用主要表现在可深度降低氧和硫的含量,研究表明,钝与镣、锡、铅等彼此降低活度,增加溶解度,有利于减少低熔点元素的有害作用,形成熔点较高的化合物,提高锯、帆、铜、钛等合金元素的利用率,稀土还能抑制这些杂质在晶界上的偏析。

Cu_P耐候钢中稀土对夹杂物和耐蚀性的影响

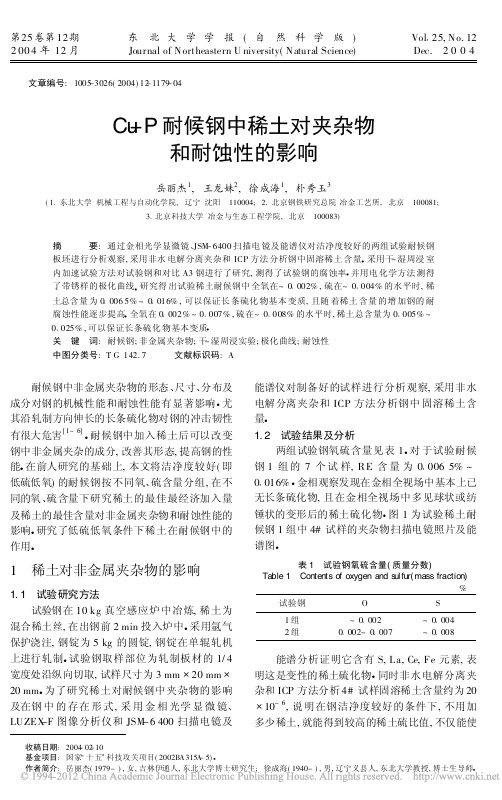

收稿日期:2004-02-10基金项目:国家/十五0科技攻关项目(2002BA315A -5)#作者简介:岳丽杰(1979-),女,吉林伊通人,东北大学博士研究生;徐成海(1940-),男,辽宁义县人,东北大学教授,博士生导师#第25卷第12期2004年12月东北大学学报(自然科学版)Journal of Northeastern U niversity(Natural Science)Vol 125,No.12Dec.2004文章编号:1005-3026(2004)12-1179-04Cu -P 耐候钢中稀土对夹杂物和耐蚀性的影响岳丽杰1,王龙妹2,徐成海1,朴秀玉3(1.东北大学机械工程与自动化学院,辽宁沈阳 110004; 2.北京钢铁研究总院冶金工艺所,北京 100081;3.北京科技大学冶金与生态工程学院,北京 100083)摘 要:通过金相光学显微镜、JSM -6400扫描电镜及能谱仪对洁净度较好的两组试验耐候钢板坯进行分析观察,采用非水电解分离夹杂和ICP 方法分析钢中固溶稀土含量#采用干-湿周浸室内加速试验方法对试验钢和对比A3钢进行了研究,测得了试验钢的腐蚀率#并用电化学方法测得了带锈样的极化曲线#研究得出试验稀土耐候钢中全氧在~01002%,硫在~01004%的水平时,稀土总含量为010065%~01016%,可以保证长条硫化物基本变质,且随着稀土含量的增加钢的耐腐蚀性能逐步提高#全氧在01002%~01007%,硫在~01008%的水平时,稀土总含量为01005%~01025%,可以保证长条硫化物基本变质#关 键 词:耐候钢;非金属夹杂物;干-湿周浸实验;极化曲线;耐蚀性中图分类号:T G 142.7 文献标识码:A耐候钢中非金属夹杂物的形态、尺寸、分布及成分对钢的机械性能和耐蚀性能有显著影响#尤其沿轧制方向伸长的长条硫化物对钢的冲击韧性有很大危害[1~6]#耐候钢中加入稀土后可以改变钢中非金属夹杂的成分,改善其形态,提高钢的性能#在前人研究的基础上,本文将洁净度较好(即低硫低氧)的耐候钢按不同氧、硫含量分组,在不同的氧、硫含量下研究稀土的最佳最经济加入量及稀土的最佳含量对非金属夹杂物和耐蚀性能的影响#研究了低硫低氧条件下稀土在耐候钢中的作用#1 稀土对非金属夹杂物的影响1.1 试验研究方法试验钢在10kg 真空感应炉中冶炼,稀土为混合稀土丝,在出钢前2min 投入炉中#采用氩气保护浇注,钢锭为5kg 的圆锭,钢锭在单辊轧机上进行轧制#试验钢取样部位为轧制板材的1/4宽度处沿纵向切取,试样尺寸为3mm @20mm @20mm #为了研究稀土对耐候钢中夹杂物的影响及在钢中的存在形式,采用金相光学显微镜、LUZEX -F 图像分析仪和JSM -6400扫描电镜及能谱仪对制备好的试样进行分析观察,采用非水电解分离夹杂和ICP 方法分析钢中固溶稀土含量#1.2 试验结果及分析两组试验钢氧硫含量见表1#对于试验耐候钢1组的7个试样,RE 含量为010065%~01016%#金相观察发现在金相全视场中基本上已无长条硫化物,且在金相全视场中多见球状或纺锤状的变形后的稀土硫化物#图1为试验稀土耐候钢1组中4#试样的夹杂物扫描电镜照片及能谱图#表1 试验钢氧硫含量(质量分数)Table 1 Contents of oxygen and s ul fur(mass fraction)%试验钢O S 1组~01002~010042组01002~01007~01008能谱分析证明它含有S,La,Ce,Fe 元素,表明这是变性的稀土硫化物#同时非水电解分离夹杂和ICP 方法分析4#试样固溶稀土含量约为20@10-6,说明在钢洁净度较好的条件下,不用加多少稀土,就能得到较高的稀土硫比值,不仅能使长条硫化物得到很好的变性、球化夹杂,而且还获得一定的固溶稀土含量,起到合金化作用#图2为试验稀土耐候钢1组中8#试样钢中的变性稀土硫化物夹杂,8#试样w (O)=010024%,w (S)=01003%,w (RE)=0101%,由于钢比较洁净,稀土含量虽然不高,但稀土硫比值可以达到3133,在金相全视场中没有发现长条硫化物,从而可知加入钢中的稀土对硫化物起到了很好的变质作用#图1 变形的稀土硫化物扫描电镜照片及能谱图Fig.1 SEM and energy spectrum of the inclus i on of RE x S y4#试样成分(质量分数):S 01004%;O 010024%;RE 01016%;w (RE)/w (S)=4#图2 变性稀土夹杂的扫描电镜照片和能谱图Fig.2 SEM and energy spectrum of the inclusion of rare earth8#试样成分(质量分数):S 01003%;O 010024%;RE 0101%;w (RE)/w (S)=3133#试验耐候钢2组试样,RE 含量为01005%~01025%#当加入0102%~0104%的稀土时,在金相全视场中已基本观察不到长条硫化物,稀土对硫化物起到了基本变质作用#通过非水电解分离夹杂和ICP 方法分析2组试样中固溶稀土量为(5~11)@10-6#图3为2组10#试样(成分:S 01008%;O 01005%;RE 01005%)中变性的稀土硫化物照片#图3 球状的稀土硫化物F i g.3 The spherical inclus i on rare earth sulfi de本试验和文献[7]都表明即使硫含量低于01005%,钢中也会出现条形硫化物,也会对钢质量有危害#在本试验这种低硫低氧条件下,加入少量的稀土就对硫化物进行了彻底的形状控制,改善了钢的冲击韧性,还可获得一定量的稀土固溶量#同时由于钢清洁度较高使所需的稀土加入量减少,因而通常加稀土时可能出现的水口堵塞和夹杂物聚集问题也可随之解决#更重要的是降低了钢的生产成本#2 稀土对试验型稀土耐候钢耐蚀性能的影响2.1 试验钢成分及试验条件试验稀土耐候钢和对比A3钢的成分见表2#试样尺寸为25m m @35m m @3mm ,表面磨光#干-湿周浸循环加速试验参数列于表3#试样加速腐蚀时间为168h #电化学实验采用试验仪器型号为POTENTIOSTAT /GALVANOSTAT 273,试验溶液为10-2mol/L 的Na 2SO 4,应用线性电位扫描法(动电位扫描法)来绘制带锈样的极化曲线#1180东北大学学报(自然科学版) 第25卷表2 试验稀土耐候钢和A3钢的成分(质量分数)Table 2 Chem i cal compos i ti ons of steels(m ass fraction)%钢号C Si M n P S Cu RE A30.150.170.410.0030.012))2#(1组)0.0950.210.440.1020.00450.310.0126#(1组)0.090.180.450.10.0040.310.00897#(1组)0.090.170.460.1030.00450.320.0065表3 干-湿周浸循环加速试验参数Table 3 Param eters of dry -wet i m mersion cycleaccelerati on corrosion test 温度/e 45?2湿度/%70?5溶液(NaHSO 3)浓度/(mol #L -1)1@10-2每个循环周期/min 60浸润时间/min15烘烤后实验表面最高温度/e70?102.2 试验结果及讨论四种钢样的腐蚀率与稀土含量之间的关系见图4#从图4可以分析得出加入稀土的试验稀土耐侯钢比A3钢的腐蚀率低很多,而且随着稀土含量的提高,试验稀土耐候钢的耐蚀性也逐渐提高#这一点从带锈钢样的极化曲线也可明显看出#表4和图5为电化学实验结果,可以看到,在稀土含量为010065%~01012%的范围内,随着稀土图4 钢样的腐蚀率与其稀土含量的关系F i g.4 Relati on of corr osion rate of steelsand content of rare earth图5 钢样的阳极极化曲线Fig.5 The anodic pol arization curves of s teels表4 带锈钢样的自腐蚀电位Table 4 Corrosion potenti als of steel s样品号稀土含量/%自腐蚀电位/mV A 30-471.017#0.0065-377.536#0.0089-369.572#0.012-355.73含量的增加,钢样的自腐蚀电位逐渐升高,自腐蚀电流逐渐降低,说明试验稀土耐候钢的耐蚀性逐步提高#还可看出加稀土的耐候钢比不加稀土的A3钢的耐蚀性要好得多#除了已认识到的稀土通过改善内锈层的组分和结构,提高耐候钢的耐蚀性[8~12]以外,通过本工作可以认识到耐候钢中加入稀土后,减少了夹杂物数量,从而减少了腐蚀源;而且由于夹杂物性质改变,因而钢基内微区域电化学腐蚀电池也发生改变,由腐蚀率大的MnS 夹杂变性为腐蚀率小的稀土硫化物或稀土硫氧化物夹杂,从而降低了钢基内部的微区域电化学腐蚀,提高了钢材的耐腐蚀性能#3 结 论(1)试验稀土耐候钢中氧、硫含量(全氧~01002%,硫~01004%),加入0101%~0103%稀土丝,w (RE)/w (S)值在2125~4,稀土总含量在010065%~01016%,固溶稀土含量在(14~20)@10-6,可以保证长条硫化物基本变质,随着稀土含量的增加,钢的腐蚀率逐渐降低,自腐蚀电位逐渐升高,腐蚀电流逐渐减小,耐腐蚀性能逐步提高#(2)试验稀土耐候钢中氧、硫含量(全氧01002%~01007%,硫~01008%),加入0102%~0104%稀土丝,w (RE )/w (S)值在1141~21875,稀土总含量在01005%~01025%,固溶稀土含量在(5~11)@10-6,可以保证长条硫化物基本变质,但由于此组氧、硫含量较试验钢1组高,在同样变质夹杂条件下需要更多的稀土#因此加稀土前钢的洁净度对于优化稀土加入量至关重要,加稀土的钢液必须保持一定的洁净度,不同洁净度的钢液对应不同的最佳稀土加入量#1181第12期 岳丽杰等:Cu -P 耐候钢中稀土对夹杂物和耐蚀性的影响参考文献:[1]李代钟#钢中的非金属夹杂物[M]#北京:科学出版社,1983.69-101#(Li D Z.Nonme tallic inclusion in the ste el[M].Beijing:Science Press,1983.69-101.)[2]孙振岩,王荣,李凯#不同稀土、硫含量重轨钢的组织与性能[J]#东北大学学报(自然科学版),2002,23(4):363-366#(Sun Z Y,Wang R,Li K.Structures an d properties of railsteel w i th different RE and S contents[J].Jou rnal ofNortheastern Univ ersity(Natural Science),2002,23(4):363-366.)[3]陈岁元,江自应#稀土在钢铁中的作用和机理研究[J]#云南冶金,1998,27(3):32-36#(Chen S Y,J i ang Z Y.A review of the function andmechanism of rare earth metals in steel and iron[J].Yun nanM etallu rgy,1998,27(3):32-36.)[4]纪绯绯#添加稀土金属的钢中非金属夹杂物的性质及形态变化[J]#济南大学学报(自然科学版),2003,17(1):76-78#(Ji F F.Variation of shape an d character of nonmetallicinclusion in steel by adding rare-earth element[J].Jour nal ofJinan Univ ersity(S ci&T e ch),2003,17(1):76-78.) [5]Nabeshima S,Ando K,Nakato H,et al.Effect ofaluminum and rare-earth metal concentrati on on thecomposition of inclusion in S-i M n killed steel[A].Steelmaking Conf erence Proc eedings[C].Xi p an,2001.67-74.[6]Luyckx nthanide additions for S,P,Pb,Sn,Sb,controlthrough s lab casting[A].S teelmaking Conf erencePr ocee d ings[C].Chicago,1994.649-657.[7]Han Q Y.R ar e earth,alkaline ear th and other elemen ts inmetallurgy[M].Tokyo:IOS Press,1998.145-165. [8]白玉光#09CuPT i RE钢耐候性能及腐蚀过程研究[J]#材料与冶金学报,2003,2(1):63-67#(Bai Y G.Study on the w eather resistance and corrosionprocess of09CuPTiRE steel[J].Jour nal of M aterials andM etallurgy,2003,2(1):63-67.)[9]Zhang Q C,W u J S,Wang J J,et al.Corrosion behavi or ofw eatheri ng s teel in marine atmosph ere[J].M ater ialsChe mistry and Physics,2002,77:603-608.[10]Luyckx L,Jackman J R.Current trends in the use of rareearths in steelmaking[J].Electric Fur nace P rocee d ings,1973,31:175.[11]W ils on W G,Kay D A R,Vahed A.The use ofthermodynamics and phase equili bria to predict th e behaviorof the rare earth elements in steel[J].J Me tals,1974,14:180.[12]Asami K,Kikuchi M.In-depth di stribution of rusts on aplaincarbon steel and w eathering steels exposed to coasta-lindustrial atmosphere for17years[J].Cor rosion S cience,2003,45:2671-2688.Cu-P Weather Resistance Steel:Influence of Rare Earths on Nonmetallic Inclusions and AnticorrosivityY UE L i-j ie1,W A N G Long-mei2,X U Cheng-hai1,PIA O X iu-y u3(1.School of M echanical Engineering and A utomation,Northeaster n University,Shenyang110004,China; 2.Central Iron& Steel R esearch Inst itute,Beijing100081,China; 3.School of M etallur gy and Ecolo gical Eng ineering,U niversity of Science and T echnology o f Beijing,Beijing100083,China.Correspondent:Y U E L-i jie,E-mail:yuelijie26@)Abstract:T w o groups of the R E weather ing resistant steel slabs w ere obser ved and analyzed for test ing with metalloscope and SEM/EM PA.Solid-soluble content of rare ear ths in steel w as analyzed by nonaqueous electroanalysis and ICP.T he w eather ing r esistance o f the steel and steel Q235as refer ence specimen w ere studied by dry-w et immersion test,w ith their corrosion rates obtained.T he polarization curves of the RE steel and Q235w ere measured by electrochemical methods.A conclusion w as drawn t hat when the co ntent of ox ygen/sulfur of the steel specimens is about01002%/01004%the optimum content of RE is 010065%~01016%,thus causing the bar-like sulphides to nearly deterior ate and improv ing gradually the antico rrosity o f the steel with increasing RE content.When the content of ox ygen/sulfur is about01002%~01007%/01004%the optimum content of RE i s01005%~01025%,w ith near-deter ionation of bar-like sulphides obser ved.Key words:weathering r esi stant steel;nonmetallic inclusion;immersion dry-w et test;polar ization curve;anticor rosivity(Received Febr uar y10,2004) 1182东北大学学报(自然科学版)第25卷。

稀土在炼钢上的应用原理

稀土在炼钢上的应用原理1. 稀土的概述•稀土指的是17个具有相似特征的化学元素,它们包括镧系元素和铈系元素等。

•稀土拥有独特的化学性质和物理性质,广泛应用于各种领域。

2. 稀土在炼钢中的应用•稀土在炼钢过程中起到了重要的作用,主要应用在以下几个方面:2.1. 改善炼钢渣性能•在炼钢过程中,稀土可以添加到渣中,改善渣的性能,提高炼钢效果。

•稀土可以降低渣的粘度,提高渣的流动性,减少渣中的氧化物含量。

•稀土还可以抑制炼钢过程中的非金属夹杂物的生成,改善钢的质量。

2.2. 调整钢的成分•稀土可以作为一种合金元素加入到钢中,调整钢的成分,改变钢的性能。

•稀土可以提高钢的强度和韧性,改善钢的耐蚀性和耐磨性。

•稀土可以使钢具有良好的加工性能,提高钢的可塑性和可锻性。

2.3. 稀土在炼钢渣的处理中的应用•炼钢过程中产生的渣一般含有一定量的稀土元素。

•这些稀土元素可以被回收利用,用于其他工艺中或者再次添加到炼钢过程中。

•通过循环利用稀土元素,可以减少资源消耗,降低生产成本。

3. 稀土在炼钢上的应用原理•稀土在炼钢上的应用原理主要包括以下几个方面:3.1. 影响炼钢渣性能的因素•稀土元素可以改善炼钢渣的性能,主要是通过以下几个方面影响的:–稀土元素的存在可以降低渣的熔点,提高渣的流动性。

–稀土元素可以与渣中的氧化物反应,减少渣中的氧化物含量,改善渣的脱硫能力。

–稀土元素可以与渣中的残余金属元素反应,减少钢中的夹杂物。

3.2. 稀土在钢中的作用机制•稀土可以提高钢的强度和韧性,改善钢的耐蚀性和耐磨性的主要机制包括以下几个方面:–稀土元素可以与钢中的碳、硫等元素结合形成稀土化合物,改变钢的微观结构。

–稀土化合物可以在钢中形成细小的颗粒,提高钢的均匀性和致密性。

–稀土可以减少钢中的非金属夹杂物,提高钢的纯净度和致密度。

4. 总结•稀土在炼钢上的应用原理主要包括改善炼钢渣性能、调整钢的成分和稀土在炼钢渣的处理中的应用。

•稀土在炼钢上的应用原理是通过影响炼钢渣的性能和钢的性能来提高炼钢效果和钢的质量。

稀土对钢中夹杂物的影响

稀土对钢中夹杂物的影响钢在冶炼、浇注中不可避免的会形成夹杂,钢中的夹杂物对材料性能的影响主要取决于夹杂物的形状、尺寸、类型、分布、数量以及与钢基体的结合方式等。

夹杂物在钢中是以不同于基体金属的的额外相存在的,它能将完整的组织分割开,使钢中组织变得不均匀,影响材料最终的使用性能。

一方面它同基体的弹性模量不同,当外加应力作用时夹杂物相当于基体缺陷,在其周围容易形成应力集中;另一方面,夹杂物的热膨胀系数与基体材料有不同,因而两者在冷却时收缩程度会有差异,容易在钢中形成较多的缩孔,降低材料抗疲劳性能。

数量较多且分布混乱的夹杂物明显降低钢最终的使用性能,如韧性、塑性、焊接性和耐腐蚀性等,特别是沿晶界析出的夹杂和团簇状的Al₂O₃大夹杂对钢中组织和性能的破坏性更大。

材料中夹杂物的形成机理主要是夹杂物先以异质点为核心独立形核、长大,同时在长大过程中,由于各个质点、元素表面活性不同,会发生相互吸引、靠拢,最终合并长成大尺寸的夹杂物。

图 3.1 中所选照片为众多扫描照片之一,观察照片看到,A 试样中夹杂物形态主要以椭圆形和纺锤形存在,能谱仪的元素分析表明该夹杂物主要由S、O、Mn、Al 等元素组成,进一步推断试验钢基体中夹杂物的M nS、Al₂O₃夹杂,此外可能还有含有 Ti 元素的夹杂物出现,推断可能以T iS、TiO 的混合夹杂物。

总之,照片中观察到的夹杂物并不是由单一的化合物组成,而是由MnS、Al₂O ₃、TiS、TiO 组成的复合夹杂物。

研究显示,当钢中Mn含量较高时,硫化物夹杂主要是以Mn S(或MnS 和FeS)的形式存在。

并按其特征可以分为以下三种:第一种是在含氧量较高的情况下形成,这种MnS夹杂在铸态中以球状分布,且加工塑性较低;第二种 MnS 夹杂沿晶界分布,在加工时容易沿着加工方向拉长;第三种MnS夹杂主要形成在加有过量铝(脱氧剂)的钢中,此时 MnS 会呈现复杂形状分布,这种夹杂加工时塑性较好。

内科大 综合实验报告 稀土对304不锈钢的影响

综合实验一、实验名称:稀土对304不锈钢的组织、夹杂物和硬度的影响二、实验目的:研究确定稀土含量对组织、夹杂物和硬度等的影响,以探明稀土含量对304不锈钢组织、夹杂物和硬度的影响规律。

三、实验原理:四、实验原料及器材: 工业纯铁、硅铁、锰铁、低碳铬铁、纯镍、FeS 稀土元素La 和Se ;ZG-0.01真空感应熔炼炉、空气锤、金相试样切割机、洛氏硬度测试仪、金相砂纸、抛光机、砂轮机、箱式电炉。

五、实验步骤:(一)原材料数据计算1、原料成份表表2.1 304不锈钢成分(%)2、配料计算设:冶炼钢锭质量为M(1)加入中碳锰铁的量为a ,根据Mn 的质量守恒,则有a ×75.2%×90%=M ×2.0% ;a=(2.0%M)/(75.2%×90%)=2.955%M Mn=a ×75.2%×90%=2.0%M C=a ×1.98%×80%=0.0458%M Si=a ×1.4%×90%=0.03723%M S=a ×0.017%×99%=0.00049%M(2)加入低碳铬铁的量为b,根据铬的质量守恒有b ×60.16%×95%=M ×19%;b=19%M/(60.16%×95%)=33.24%M Cr=b ×60.16%×95%=19%MC SiMnP SCrNi Fe≤0.08≤1.00 ≤2.00 ≤0.05≤0.03 18.00~20.008.00~10.50 其余为Fe取值 0.08 1.00 2.00 0.045 0.03 19968.845C=b ×0.21%×80%=33.24%M ×0.87%×80%=0.0558%M Si=b ×0.87%×90%=33.24%M ×0.87%×90%=0.2603%M S=b ×0.017%×99%=33.24%M ×0.017%×99%=0.0056%M表2.2 加入成份含量(%)(3)加入硅铁的量为d,根据硅的质量守恒有0.03723%M+0.2603%M+d ×71.3%×90%=1%M ;d=1.0947%MSi=d ×71.3%×90%==0.7024%MC=d ×0.17%×80%=1.0947%M ×0.17%×80%=0.00149%M S=D ×0.02%×99%=1.0947%M ×0.02%×99%=0.00021%M(4)加入石墨e,0.0468%M+0.0558%M+0.00149%M=0.10409%M>0.08%M ,则不需要加入石墨,冶炼时加大真空,使C 降低符合要求。

稀土元素在钢中的作用

稀土元素在钢中的作用

稀土元素在钢中的作用主要体现在以下几个方面:

1.提高钢的力学性能:稀土元素能够进一步提高钢的强度、韧性、塑性和断裂韧性,使得钢材具有更好的机械性能。

2.改善钢的耐磨性:稀土元素能够使钢材具有更好的耐磨性,特

别是在高温、高压等恶劣环境下的使用条件下,稀土元素能发挥更为

显著的作用。

3.优化钢的组织结构:稀土元素能够优化钢材的组织结构,增加

非金属夹杂物的形核和阻遏,减少钢中晶界的裂纹和缺陷,提高钢的

整体性能。

4.促进钢的加工性能:稀土元素能够使钢材加工时的塑性能够得

到明显提高,从而可以更好地进行冷、热加工等工艺过程。

因此,稀土元素在钢中的作用是非常重要的,它们能够提高钢材

的力学性能、耐磨性、组织结构和加工性能,为钢材的应用提供了坚

实的基础。

连铸BNbRE重轨钢中稀土对夹杂物的作用

关健词:稀土; 钢轨: 夹杂物

稀土在钢中具有净化钢液、变质夹杂和微合金

化的 [1 作用[ 。 1 在采用 - 3 模铸生产工 艺开发的以 和 稀土

夹杂 ( 、形态 级)

. . .. . .. . . . . ... . .. . .. . .. . .. . .. . . . . - . . . . . . . . . . . .. . .. 口 一 一 . .- 一 . . . . . . .. . .. . .. 曰 .. . .. ... . . . . 臼 . . .一

更明显,稀土钢的硫化物基本全是短杆,段续分 布, 个别有复合夹杂物的表现。 7M 中硫化物 U1n 主要是条状,个别分开。而且这种分开可能和试 样观察平面与硫化物夹杂物走向不在同一面有

关。

2 连铸轨和模铸轨的性能 . 3

表6 是模铸和连铸生产的稀土轨的力学性能 统计结果,连铸生产的稀土轨比模铸生产的屈服 强度平均高 1.MP , 3 5 a 抗拉强度低 1.MP , 6 2 a 延

夹杂 ( 、形态 级)

A B C n

[] 0 S0 5 . 0 [] 1 S0 3 . 0

住

, 矛

然

11 .4

n U

00 6 .1

001 . 1

00 .0 .3 < 0 5 0 5 名

00 00 5 .3 < .0 12 5

78

0.’

「 了

11 .2

表4 7M 金相夹杂物评级 U1 n

稀土元素在钢中的作用

稀土元素在钢中的作用一,概述一般所说的稀土元素,是指元素周期表中原子序数为57-71的镧系元素。

由于这些元素大都在矿石中共生的,而且化学性质也很相似,所以归为一类,在钢号中均用“R”表示。

稀土元素的外层电子结构相同,所以它们的化学性能极为相似,不易用一般的化学方法分离。

但其内层的电子结构不同,以致在物理性能方面引起一定的差异,而有其各自的特性。

稀土元素是很好的钢中脱硫去气剂;可用于清除其它如砷、锑、铋等有害杂质;可以改变钢中夹杂物的形状和分布情况,从而改善钢的质量。

稀土元素加入高合金的不锈耐热钢和电热合金中,可以改善钢和合金的铸态组织,从而改善其热加工性能并提高其使用寿命。

二,稀土元素对钢的组织及热处理的影响1.对组织的影响稀土元素在钢中的作用主要有两个方面,一是净化作用;一是合金化作用。

从后一作用出发,要想稳定稀土在钢中的效果,必须稳定稀土的钢中的实际含量。

研究表明,稀土在钢中有的呈夹杂物形态存在,有的分布在碳化物和固溶体中。

显然,这些不同的存在形态将对钢的性能产生不同的影响。

根据理论与实际分析,其中起有效合金化作用的为存在于碳化物及固溶体中的稀土。

如果保证在此两相中的稀土含量使之稳定和得到控制,就可以保证稀土的合金化效果。

根据试验结果,控制钢中稀土的合金化的有效部分的主要因素有以下几个方面:(1)脱氧制度的影响:采用强扩撒脱氧剂的试验用钢,固溶体中有稀土存在,而夹杂物中的稀土则比采用弱扩散脱氧剂时为低。

(2)钢中稀土总量的影响:当钢中稀土总量较高时,固溶体中大都有稀土存在,而稀土总量较低时,发现固溶体中稀土含量极为微少。

(3)钢液温度的影响:随着稀土加入温度的升高,夹杂物中的稀土(占三相稀土总量的)百分比随之增加,而碳化物中的稀土百分比则随之降低;反之,在温度较低的情况下,碳化物中的稀土百分比则明显地增加。

稀土对钢晶粒度的影响,由于钢的化学成分和工艺的不同以及加入稀土的种类等不同而有较大的差别。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

稀土对钢中夹杂物的影响

钢在冶炼、浇注中不可避免的会形成夹杂,钢中的夹杂物对材料性能的影响主要取决于夹杂物的形状、尺寸、类型、分布、数量以及与钢基体的结合方式等。

夹杂物在钢中是以不同于基体金属的的额外相存在的,它能将完整的组织分割开,使钢中组织变得不均匀,影响材料最终的使用性能。

一方面它同基体的弹性模量不同,当外加应力作用时夹杂物相当于基体缺陷,在其周围容易形成应力集中;另一方面,夹杂物的热膨胀系数与基体材料有不同,因而两者在冷却时收缩程度会有差异,容易在钢中形成较多的缩孔,降低材料抗疲劳性能。

数量较多且分布混乱的夹杂物明显降低钢最终的使用性能,如韧性、塑性、焊接性和耐腐蚀性等,特别是沿晶界析出的夹杂和团簇状的Al₂O₃大夹杂对钢中组织和性能的破坏性更大。

材料中夹杂物的形成机理主要是夹杂物先以异质点为核心独立形核、长大,同时在长大过程中,由于各个质点、元素表面活性不同,会发生相互吸引、靠拢,最终合并长成大尺寸的夹杂物。

图 3.1 中所选照片为众多扫描照片之一,观察照片看到,A 试样中夹杂物形态主要以椭圆形和纺锤形存在,能谱仪的元素分析表明该夹杂物主要由S、O、Mn、Al 等元素组成,进一步推断试验钢基体中夹杂物的 MnS、Al₂O₃夹杂,此外可能还有含有 Ti 元素的夹杂物出现,推断可能以TiS、TiO 的混合夹杂物。

总之,照片中观察到的夹杂物并不是由单一的化合物组成,而是由MnS、Al₂O ₃、TiS、TiO 组成的复合夹杂物。

研究显示,当钢中Mn 含量较高时,硫化物夹杂主要是以MnS(或MnS 和FeS)的形式存在。

并按其特征可以分为以下三种:第一种是在含氧量较高的情况下形成,这种MnS 夹杂在铸态中以球状分布,且加工塑性较低;第二种 MnS 夹杂沿晶界分布,在加工时容易沿着加工方向拉长;第三种MnS 夹杂主要形成在加有过量铝(脱氧剂)的钢中,此时 MnS 会呈现复杂形状分布,这种夹杂加工时塑性较好。

通常第二种 MnS 夹杂对材料的综合性能影响最大,因此,在钢中要尽量避免第二种MnS 夹杂在晶界的分布。

图 3.2 为钢在加稀土后夹杂物的能谱照片,观察发现,添加稀土后夹杂物发生明显变化,形态由原来的椭圆形和纺锤形变为近球形,另外能谱仪分析结果

发现,原先存在的MnS、Al₂O₃和含Ti 的一些夹杂物没有找到,转而代替的是稀土硫化物和稀土硫氧化物。

稀土夹杂物在形成过程中首先是以先析出的熔点较高的氧化物、硫化物作为形核质点,稀土的活性很大,会有部分稀土逐渐吸附到这个硬质核心表面,另外,化学位梯度的存在,致使晶核与其周围存在的稀土原子产生浓度差,进一步加强了稀土元素的扩散,有利于稀土原子向硬质核心处移动,通过不断的吸引、靠拢、融合,最终形成稀土的氧硫化物。

另外夹杂物的尺寸与稀土元素的聚集量有关,稀土元素越多,吸附的其他杂质元素就多,稀土元素少,吸附的其他元素也就越少。

试验所用钢中的大部分稀土夹杂物由于稀土的量并不很多,于是夹杂物尺寸也比较合理。

另外,细小且弥散的稀土夹杂物可以显著提高材料抗腐蚀性能,尤其对缓解点状腐蚀对材料性能破坏有显著效果。

3.2 试样中夹杂物的位置分析

对于钢中的夹杂物,国内外研究人员主要是针对夹杂物的种类、形貌、数量等研究较多,而对于夹杂物的分布特点最近几年研究比较少,文中利用水浴加热将试样用饱和苦味酸溶液侵蚀,显示奥氏体晶界后,在利用扫描电镜观察夹杂物,分析试样钢中夹杂物与奥氏体晶界位置关系。

晶界在钢中处于比较特殊的地位。

相对晶粒内部结构特征而言,晶界上原子排列比较混乱,存在有大量缺陷;同时,晶界能量较晶体内部高,活动能量强,而且最容易受到侵蚀;另外,晶界也是钢中合金元素容易富集的位置,理论上杂质物在晶界处比较容易生成。

晶界往往是材料中结构、能量、成分起伏变化较大的位置,晶界的特性对钢中组织转变和最终力学性能都有显著的影响。

对于元素在晶界的富集理论,国内外专家都有过深入的研究,其中一些具有代表性的理论已被人们所熟知和接受。

一般来讲,元素在晶界偏聚有平衡和非平衡两类:溶质原子存在于晶界上,并在晶界上产生富集或者贫化现象,称之为平衡偏聚,其行为属于热力学范畴;而非平衡偏聚则是指外界因素变化而产生的过饱和的点缺陷和杂质的混合体,所以非平衡偏聚是动力学过程。

元素偏聚主要对晶界产生三方面的作用:晶界扩散、晶界能和晶界应力。

这三种作用同时也是微量元素的基本作用,材料中出现的晶界滑移、晶界断裂等都与这三种作用有直接联系。

稀土由于其特殊的物理化学特性,在钢中添加稀土后会明显改变钢中夹杂物的种类,使其转变为稀土氧化物、稀土硫氧化物、稀土硫化物等稀土类夹杂,除此之外,在钢中添加稀土还可以明显改变钢中夹杂物的分布。

观察图3.3 可以看到,试验钢A 中夹杂物在晶界分布明显,且晶界存在的夹杂物形状

各异。

通过上文能谱仪分析知道,这些夹杂物主要是由Mn、S、Al、O 等元素组成的复合夹杂物为主。

有文献指出,钢中非金属夹杂物的出现,与钢种、生产工艺、操作水平、设备条件、耐火材料等密切相关,且非金属夹杂物存在的位置具有不确定性。

及钢中夹杂物在晶粒内部分布与晶界上分布在数量上没有确定的比例关系。

通常认为,夹杂物在晶界富集会降低晶粒晶界能,同时,晶界强度小于晶内强度,因此在循环应力作用下,金属表面滑移带容易在晶界上形成位错塞积,造成应力集中,致使晶界上原子扩散较晶内容易,故夹杂物优先在晶界生成,而这些在晶界形成的夹杂物在变形加工时也会伴随着晶界移动而被拉长,夹杂物的存在改变了晶界原有的特性,其断裂往往起始于这些地方,最终导致材料力学性能的下降,因此,减少夹杂物在晶界的偏聚,有利于提高材料的力学性能。

从图3.4中可以看到通过在钢中添加稀土元素,原先夹杂物在晶界富集的情况已经显著改善,此时钢中的夹杂物更多是存在于晶粒内部,可见,稀土在钢中不但能变质夹杂,而且还可以改变钢中夹杂物的分布情况。

在钢中稀土夹杂物是什么类型对钢并不是很重要,重要的是能否把钢中富集在晶界的对材料性能有危害的大夹杂物最终从钢中去除,这与在炼钢过程中,所形成的稀土夹杂物的密度和其上浮或者沉淀有关系。

实验研究显示,虽然钢中添加稀土后,明显净化了晶界,致使在晶界处夹杂数量骤减,但在晶界也发现了极少量的稀土夹杂物,且这些夹杂物主要分布在3 个变形奥氏体晶界上或附近,如图 3.5 所示。

通过能谱分析发现这些在晶界出现的稀土夹杂物,除稀土硫化物外,主要是稀土的硫氧化物,这与文献中所陈述的有偏差,考虑到文献中材料稀土含量与本实验中不同,初步估计稀土含量会对钢中夹杂物的分布有影响,因此,对于这一部分内容还需要做进一步的研究。

4.2 第二相颗粒对晶粒长大的影响

对淬火后试样喷碳萃取复型,利用透射显微镜(TEM)分析不同保温时间下,实验钢A、B 中第二相的形貌,并利用TEM 电镜自带的能谱仪对典型的第二相粒子做成分分析。

第二相粒子形貌和能谱照片如图4.4。

观察复型照片可以看到,在不同保温时间下,A、B 钢中均存在未溶解的第二相粒子,并且第二相的数量,分布,尺寸也不尽相同,其形状主要以近球形、菱形、方形为主。

能谱分析这些第二相粒子,发现这些粒子主要是由 Nb、Ti、C 等元素构成。

初步估计是NbC 和 TiC 的碳化物,通过测量显示,这些第二相粒子尺寸,主要分布在 50nm-90nm 之间,同时也观察到有个别尺寸较大的粒子。

对第二相粒子数量统计后发现,随着保温时间的增加,A、B 钢中第二相粒子均有减少的趋势。

另外由统计结果也可看出,对比实验钢A,实验钢 B 在相同保温时间内残留未溶的第二相数目明显要少。

这是因为,稀土在奥氏体区有促进含Nb 第二相固溶的作用。

在钢中,稀土元素除少量固溶于晶粒内部以外,大部分以原子或化合物形态偏聚于晶界,从而降低了晶界能量,迫使稳定于晶界的第二相粒子固溶于晶粒内部。

从 B 钢在保温20min 时复型照片中可以看到,个别第二相粒子尺寸要明显大于周围其他第二相粒子,说明随着保温时间的延长,部分第二相粒子发生了融合长大。

一般来讲,高的加热温度,有利于促进第二相粒子在基体金属中的固溶,但也有文献中指出,当加热温度达到1210℃以上时,Nb、Ti 在金属中的固溶量达到稳定,从复型照片中看到,当保温时间为20min 时,第二相粒子的数量要明显少于保温5min 的,这主要是因为粒子的固溶、析出均是依靠其在金属中的扩散来完成的。

在相同温度下,较长的保温时间有利于扩散过程的充分进行,特别稀土的加入,这种现象更加明显,即较长的保温时间会降低未固溶第二相粒子的数量。

另外,当奥氏体中Nb、Ti 等微合金元素固溶量已达到饱和时,个别聚集态的第二相粒子会相互溶解、长大,直观表现为第二相粒子尺寸变大,从而使原有的又多又小的第二相融合为少数几个尺寸较大的第二相粒子。

稀土在较高温度下保温时同样可以抑制奥氏体晶粒的长大,只是在诸多因素中Nb、Ti第二相粒子对晶粒的钉轧作用已经减弱。

因为稀土在奥氏体温度下能促进第二相粒子固溶于晶粒内部,使存在于晶界的未溶解的第二相数量减少。

同

时,当温度较高时第二相粒子相互溶解长大,而大的粒子对钉轧晶粒晶界的作用有限。

以上都显示在高温保温时,第二相粒子从数量、尺寸上都已不满足抑制奥氏体晶粒长大的条件,此时在稀土钢中细化晶粒的任务是由稀土元素完成的。

4.3 小结

稀土在1250℃下保温时同样保持了抑制奥氏体长大的能力,在钢中第二相粒子逐渐长大的同时,固溶于晶体内部的稀土原子和富集在晶界处的稀土逐渐承担了抑制奥氏体晶粒长大的任务,提高了奥氏体晶粒的稳定性。