起重机械施工检查记录表

起重吊装作业安全检查表

起吊时是否对周围人员有警示信号

被吊物松钩前支撑(固定)是否牢固。

松钩前被吊物下是否放置垫木便于绳索撤出

人员是否没有在被吊物下作业、穿行、停留

作业人员通讯是否通畅、信号是否明确

揽风绳(遛绳)设置、使用是否合理

夜间作业时照明是否充足

雨、雪、风极端天气是否及时停止作业

极端天气后复工前,是组织安全检查,并及时消除安全隐患。

6

钢丝绳

润滑状态是否良好

是否无严重磨损和变形

是否无相互直接套挂连接现象

断丝数是否在规程规定范围内

绳扣插接长度是否符合钢丝直径的20倍~24倍的规范要求

绳夹间距是否不小于钢丝绳直径的6倍,压板是否在受力绳侧使用,绳头长度是否大于140mm,

钢丝绳与任何带电体是否无接触

钢丝绳与炽热物体或火焰是否无接触

是否定期检验且合格,记录是否完整

重复作业超过一个月时是否重新进行了方案、安全技术交底

作业人员发生变动时是否重新进行了方案、安全技术交底

3

作业票

进入运行区域进行的吊装作业是否办理作业票

重量达到起重机械额定负荷的90%及以上是否办理作业票

两台及以上起重机械抬吊同一物件是否办理作业票

起吊精密物件、不易吊装的大件或在复杂场所大件吊装是否办理作业票

应急物资是否落实

5

吊装机械

吊装机械验收手续是否齐全

准用证是否在有效期内

是否定期安全检查、保养,记录是否完整

作业前是否对机械进行了专项检查,确认安全可靠记录完整

吊车接地是否完好

吊车基础、轨道是否完好,地下是否无暗坑、暗沟

履带式吊车履带水平误差是否满足说明书要求

吊臂、被吊物与周围高压线安全距离是否满足要求

起重机械检查记录表

塔式起重机械检查记录表

检查单位:编号:

名称型号检查日期

年月日

生产厂使用工地

检查内容存在问题检查人员署名基固定基础状况及塔

础身垂直度

情行走基础沉降状况

况及轨距、轴距接头高差

标准节有无变形

焊接有无开裂腐化

钢

标准节螺栓紧固情

结

况

构

平台、护栏、爬梯

坚固状况

连塔帽、驾驶室、回

接转支承套架、

情起重臂、均衡臂拉

况杆各螺栓、销轴

吊钩、小车运动变

形状况

运

钢丝绳紧固及磨损

动

状况

传

动各滑轮转动状况

件

传动机构运行状况

附

附墙拉杆连结状况

墙

装附墙预埋件固定变

置形状况

起升、变幅机构润

滑加油状况

润

滑展起色构展转支承

加润滑加油状况

油各传动件、行走机

构加油状况

检查内容存在问题检查人员署名

刹车及制动状况

小车变幅限位

主钩超高限位

安

全

起重力矩限位器

制

动

起重限位器

装

置

行走装置限位

展转限位装置

吊钩防脱绳装置

线路排布、保护

控制、保护元件

电

器

联锁装置

情

况

电器、电机绝缘

电器防腐、接地装

置

检查发现其余问题

检查人员

记录人员企业负责人署名:

说明:

1、检查各项由专人填写、真切、靠谱。

2、各项内容有问题应记录完整,实时办理,并填写结果,无问题时填写“无”或“无异样”。

3、假如发现表格中没有的项目有问题,填写在最后一栏并加以办理。

起重机械检查记录表

检查单位: 编号:

名 称 型 号

检 查 日 期

年 月 日

生 产 厂

使 用 工 地

检 查 内 容

存 在 问 题

检查人员签名

基础情况

固定基础情况及塔身垂直度

行走基础沉降情况及轨距、轴距接头高差

钢结构

标准节有无变形

焊接有无开裂腐蚀

标准节螺栓紧固情况

平台、护栏、爬梯牢固情况

连接情况

塔帽、驾驶室、回转支承套架、

小车变幅限位

主钩超高限位

起重力矩限位器

起重限位器

行走装置限位

回转限位装置

吊钩防脱绳装置

电器情况

线路排布、保护

控制、保护元件

联锁装置

电器、电机绝缘

电器防腐、接地装置

检查发现其他问题

检查人员

记录人员

公司负责人签名:

说明:

1、检查各项由专人填写、真实、可靠。

2、各项内容有问题应记录完全,及时处理,并填写结果,无问题时填写“无”或“无异常”。

起重臂、平衡臂拉杆各螺栓、销轴

运动传动件吊钩ຫໍສະໝຸດ 小车运动变形情况钢丝绳紧固及磨损情况

各滑轮转动情况

传动机构运转情况

附墙装置

附墙拉杆连接情况

附墙预埋件固定变形情况

润滑加油

起升、变幅机构润滑加油情况

回转机构回转支承润滑加油情况

各传动件、行走机构加油情况

检 查 内 容

存 在 问 题

检查人员签名

安全制动装置

刹车及制动情况

3、如果发现表格中没有的项目有问题,填写在最后一栏并加以处理。

(资料素材和资料部分来自网络,供参考。可复制、编制,期待你的好评与关注)

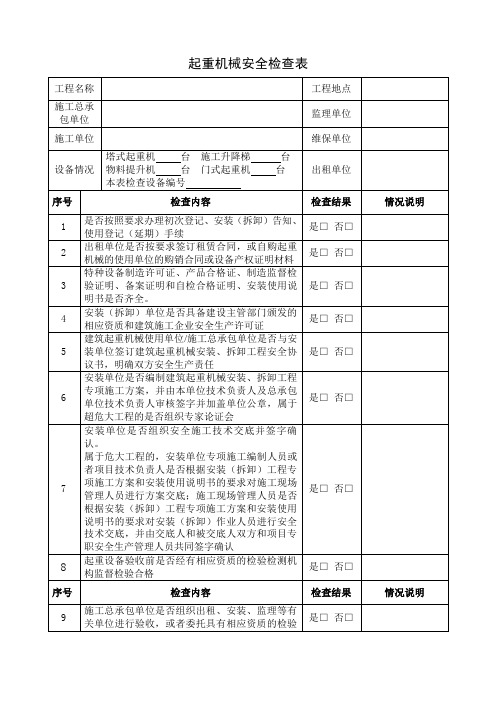

起重机械安全检查表

37

是否建立防御台风的管理体制机制,并根据建筑施工的特点和周围环境条件,组织实施建筑起重机械防御台风工作

是□否□

38

台风后的检查与处置是否符合规定

是□否□

39

安装单位是否制定建筑起重机械安装、拆卸工程生产安全事故应急救援预案(含防御台风);

使用单位是否制定建筑起重机械生产安全事故应急救援预案(含防御台风);

是□否□

3

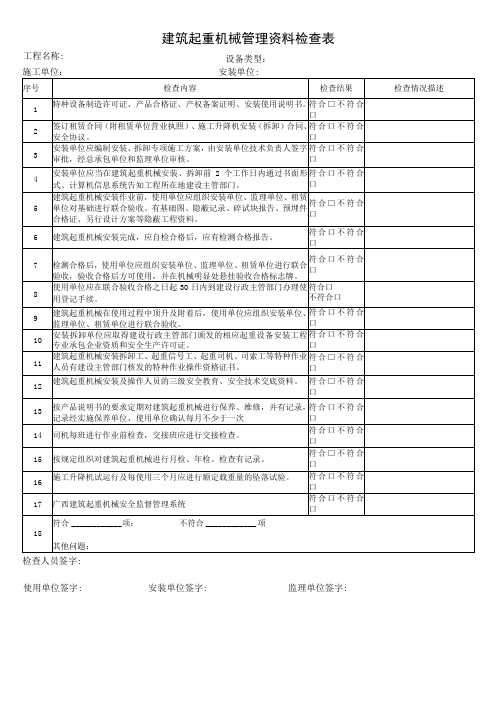

特种设备制造许可证、产品合格证、制造监督检验证明、备案证明和自检合格证明、安装使用说明书是否齐全。

是□否□

4

安装(拆卸)单位是否具备建设主管部门颁发的相应资质和建筑施工企业安全生产许可证

是□否□

5

建筑起重机械使用单位/施工总承包单位是否与安装单位签订建筑起重机械安装、拆卸工程安全协议书,明确双方安全生产责任

是□否□

16

建筑起重机械特种作业人员(起重信号工、起重司机、司索工等)是否持有效的特种作业操作资格证上岗作业

作业工人数量是否符合要求

是□否□

17

检测单位是否依法取得特种设备检验检测资质,并在资质范围内承接建筑起重机械检测业务

是□□

18

使用单位是否配备专职设备管理人员、专职安全生产管理人员

是□否□

19

施工总承包单位是否分别对其进行审核,是否建立应急救援工作体系;

使用单位是否进行应急救援演练,现场是否配备应急救援物资

是□否□

40

监理单位有关属于危大工程建筑起重机械的监理实施细则、旁站监理记录、日常巡视检查、危大工程专项巡视检查记录及档案是否齐全

是□否□

41

监理单位对设备存在问题是否及时发出整改或停工通知书,并落实督促整改

建筑起重机械安全专项整治检查表

附件:

建筑起重机械安全专项整治检查表

检查时间:

项目名称

工程地址

抽查设备及编号

建设单位

总包单位

建立单位

租赁、安装、维保单位

序号检查项目检查内容检查结果

1

资料方面,设备安装前是否办理安装告知

2设备安装前专项方案是否进行编审批3特种作业人员证书是否进行核查4特种作业人员是否开展交底、教育等5设备安装完成是否进行自检合格

6设备使用是否按要求进行检验检测(半年检测一次)

7设备进场是否进行验收

8设备使用前是否联合验收合格

9是否按规定办理使用登记备案10设备增设附着装置后是否进行联合验收

11施工总承包单位、监理单位是否对安装、拆

卸、附着增设(顶升)等过程进行现场监控

和旁站监督

12使用单位是否对在用的设备安全保护装置、

吊具、索具等进行经常性和定期的检查、维

护和保养

13设备日常运转、交接班是否记录

14

实体情况是否擅自在设备上安装非原制造厂制造的标

准节和附着装置

15塔式起重机独立起升高度、附着间距和最高

附着以上的最大悬高及垂直是否符合规范要

求

16施工升降机附着间距和最高附着以上的最大

悬高及垂直高度是否符合规范要求17建筑起重机械的安全装置是否不齐全、失效

或者被违规拆除、破坏

18施工升降机防坠安全器是否超过定期检验有

效期,标准节连接螺栓是否缺失或失效存在的其他问题

处理建议

检查人:受检人:。

建筑起重机械专项检查表格

塔机应设置幅度限位器,包括小车行程限位开关和终端缓冲装置。限位开关动作后应保证小车停车时其端部距缓冲装置最小距离为200mmo

符合口不符合口

27

塔机应设置双向的小车断绳保护装置,防止由于变幅钢丝绳断绳造成小车发生溜车,导致起重力矩超过额定范围而发生倾覆事故。

符合口不符合口

28

塔机应设置小车断轴保护装置,即使轮轴断裂,小车也不会掉落。

符合□不符合口

12

建筑起重机械安装及操作人员的三级安全教育、安全技术交底资料。

符合□不符合口

13

按产品说明书的要求定期对建筑起重机械进行保养、维修,并有记录,记录经实施保养单位、使用单位确认每月不少于一次

符合口不符合口

14

司机每班进行作业前检查,交接班应进行交接检查。

符合口不符合口

15

按规定组织对建起重机械进行月检、年检。检查有记录。

符合□不符合口

11

起重机械使用的钢丝绳,应有质量合格证明文件。钢丝绳达到报废标准时,应及时更换。

符合口不符合口

12

钢丝绳采用编结连接时,编结长度不应小于20倍的绳径,且不应小于30Oninb其编结部分应用细钢丝捆扎。

符合口

不符合口

13

钢丝绳用绳卡连接时,绳卡规格应与钢丝绳匹配,数量不应小于3个,间距不小于钢丝绳直径的6倍,最后一个绳卡距绳头的长度不小于UOmmo绳卡夹座应扣在钢丝绳的工作段上,U型螺栓扣在钢丝绳尾段上。

符合口不符合口

2

建筑起重机械与外电架空线路之间的最小安全距离,应符合规定。

符合口不符合口

3

基础及地基应符合说明书或设计要求,基础周围应有排水措施,不应积水。

符合口不符合口

4

起重机械使用前检查记录表

口有、口无

4、衬套磨损达原尺寸的50%(换衬套)

口有、口无

葫芦

1、起重链子无裂纹或严重锈蚀

口有、口无

2、运转部位是否灵活

口正常、口否

3、充油部位是否有油

口正常、口否

4、葫芦机身和链子是否清洁

口正常、口否

起重机械使用前检查记录表

工程项目

起重作业部位

班组/班长

专项方案

是否完成

口完成口审批

起重负责人

钢丝绳

1、严重扭结和压扁

口有、口无

结论

2、钢丝绳直径显著变小

口有、口无

3、肉眼观察出现学深坑、腐蚀

口有、口无

4、整根绳断裂面磨损达原尺寸的10%

口有、口无

2、扭转变形

口有、口无

建筑塔式起重机周检记录本

13.各动力电缆无腐蚀,无破损,排列有序。

14.操作手柄或操作杆灵活可靠,启动电流无冲击,总电源开关有效。

15.钢丝绳无过渡磨损,无断股现象,断丝数量符合规范要求。

16.主钩上升下降工作正常,各档位速度转换正常,上升限位开关有效。

17.塔机回转工作正常,无异响,回转刹车能正常工作。

18.小车变幅电气限位和机械止挡限位装置有效。

19.紧急停车开关有效。

其他情况记录:

存在问题处理意见:

检查人员签字: 负责人:

5.驾驶室内重量传感器指示正确,力矩显示器工作正常,能自动报警。

6.主钩以及变幅小车卷扬工作无异响,钢丝绳排列良好,刹车制动性能良好。

7.减速箱油质良好,油面在标尺上下刻度线之间。

8.驾驶室内操作台以及尾部配电箱接地良好。

9.驾驶室干净整洁,无报刊杂志,运行记录填写及时准确。

10.配电箱内各接触器,继电器工作时无异响,无粘死现象。

建筑塔式起重机

周检记录表

检查地点:

机械名称

检查日期

规格型号

司 机

检 查 项 目

检查结果

1.基础无沉降现象,预埋件浇灌混泥土无裂缝,基础节与预埋件连接良好。

2.塔吊动力电缆无腐蚀,无破损,塔吊基础接地良好。

3.各走道,爬梯以及栏杆固定良好。

4.塔身内部爬梯,机台上方以及驾驶室周围栏杆固定良好,无晃动。

每日起重机械安全检查记录

检查日期: 年 月 日

序号

检查项目

检查内容

检查结果

处理结果

备注

1

人员

按检查项目细化,如:人员配备、违章作业、安全教育等

2

设备本体

设备定期检验、自行检查、设备本体、安全附件、安全保护装置、有无事故隐患等

3

安全附件或安全保护装置

4

环境

5

政府监督、通报、预警

6

投诉举报

7

员:

注:1.以上检查结果合格直接打“√”,若有不合格则在“检查结果”栏内填写不合格具体情况,同时填写处理结果。

2.以上为例表,特种设备生产单位可根据本单位的《起重机械安全风险管控清单》调整检查项目,细化检查内容。

起重机械日常检查记录

检查日期:

ห้องสมุดไป่ตู้

检查人员:

序号

检查内容

是否正常

整改落实

备注

1 规章制度、操作规程是否完善

2 是否定期检验、人员是否有证件并定期复审

3 是否定期培训、演练

4 是否存在“三违”行为(歪拉斜拽等)

5 个人防护用品是否正确佩戴(安全帽等)

6 急停开关功能是否完好

7 升降高度限制器、行程限位开关和各联锁机构性能正常,安全可靠

8 吊钩止脱钩保险装置完好、无发卡现象,是否存在裂纹等缺陷

10 钢丝绳无断头、无明显扭绞、挤压变形、折弯、脱槽等情况

11 制动器无裂纹、松动和严重磨损,安全线圈不应少于 2 匝

13 缓冲止挡器齐备,功能有效,轨道变形或磨损在规范要求范围之内

15 故障信号、运行操作警示灯、警铃等完好有效

16 其他

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合格

8

有效悬臂处的上翘度:(0.9/350~1.4/350)L。

/

无此项

9

主梁水平弯曲:

(1)对电动单梁起重机:f≤S/2000。

(2)对通用桥式起重机:

a.对轨道居中的正轨箱形梁及半偏轨箱形梁≤S1/2000(S1为两端始于第一块大筋板的实测长度),当Gn≤50t时,只能向走台侧凸曲;

b. 对全偏轨箱形梁、单腹板梁及桁架梁,应满足小车轨道中心线对承轨梁腹板中心线的位置偏移条件和小车轨距极限偏差的条件。

检查结果

结论

1

主要受力结构件连接检查

焊缝连接:

焊缝成型应良好,无裂纹、气孔、咬边、弧坑、焊瘤、飞溅等表面缺陷。

符合

合格

2

螺栓连接:

连接应无松动,无缺件、损坏等缺陷。高强度螺栓应有足够的预紧力矩。

符合

合格

3

销轴连接:

销口保险应牢固可靠,孔轴间隙符合要求,无窜动现象。

/

无此项

4

铆接连接:

连接应无松动,无缺件、损坏等缺陷。

(3) 对电动葫芦桥式起重机:对轨道居中的正轨箱形梁及半偏轨箱形梁≤S1/2000(S1为两端始于第一块大筋板的实测长度),最大不超过15mm,当Gn≤50t时,只能向走台侧凸曲。

3.0

合格

序号

检查项目及内容与要求

检查结果

结论

9

主要受力结构件主要几何尺寸检查

(4)对通用门式起重机:

a.对正轨箱形梁及半偏轨箱形梁≤S3/2000(S3为两端始于第一块大筋板的实测长度),最大不得超过20mm,当Gn≤50t时,只能向走台侧凸曲;

b.对偏轨箱形梁、单腹板梁及桁架梁,最大不得超过15mm,并还应满足小车轨道中心线对承轨梁腹板中心线的位置偏移条件和小车轨距极限偏差的条件。

(5) 对电动葫芦门式起重机:对轨道居中的正轨箱形梁及半偏轨箱形梁≤(L1+L2+S)/2000,最大不超过20mm,当Gn≤50t时,只能向走台侧凸曲。

/

无此项

b.对偏轨箱形梁、单腹板梁及桁架梁,最大不得超过15mm,并还应满足小车轨道中心线对承轨梁腹板中心线的位置偏移条件和小车轨距极限偏差的条件。

(5) 对电动葫芦门式起重机:对轨道居中的正轨箱形梁及半偏轨箱形梁≤(L1+L2+S)/2000,最大不超过20mm,当Gn≤50t时,只能向走台侧凸曲。

3.0

A

符合

序号

检验项目及内容

类别

是否在监检机构备案

42

承上

9.7应急断电开关

A

符合

43

9.8联锁保护装置

A

/

44

9.9超速保护装置

A

/

45

9.10储斜(显示)装置

A

/

46

9.11防傾安全钩

B

/

47

9.12扫灰板

B

符合

48

9.13导电滑车线防护板

B

/

49

9.14防风防滑装置

B

/

50

9.15风速仪

B

/

51

9.16防护罩、隔热装置

2010河南重工起重机集团有限公司序号检验项目及其内容设备选型对照产品文件合同检查机械的选型与使用工况匹配情况是否符合法规和合同要求防爆起重机上的安全保护装置电气元件照明器材等需要采用防爆要求的是否采用防爆型1产品设计文件包括总图主要受力结构件图机械传动图和电气液压系统原理图产品技术文2产品质量合格证明安装及其他安装改造维修1安装改造维修许可证2安装改造重大维修告知书资格方法和措施等10现场施工条1基础验收证明112安全距离和红色障碍灯3大车轨道安装检查131主要零部件合格证铭牌14部件施工前2安全保护装置合格证铭牌型检验式试验证明153主要受力结构件主要几何尺寸是否在构备案符合符合符合符合符合是否在序号检验项目及其内容构备案161主要受力结构连接检查符合172施工后主要受力结构件的主符合要几何尺寸部件施工过程与3钢丝绳及其连接符合18施工后检验轮组卷筒194安全警示标识符合2081电气设备与控制系统符合211接地保护符合223短路保护符合2482电气保4失压保护符合25护装置26符合29301工作制动器与安全制动器的符合设置312制动器型式制动性能32913制动器推动器漏洞现象334制动轮与摩擦片摩擦缺陷制动器和油污现象345制动器调整6制动轮裂纹划痕凹凸不3692起重量1起重量限制器设置37限制器2试验3893起升高度下降深度限位器3994料斗限位器4095运行机构行程限位器符合4196缓冲器和止挡装置符合序号检验项目及内容4297应急断电开关4398联锁保护装置4499超速保护装置45910装置46911防傾安全钩4748913导电滑车线防护板49914防风防滑装置50915风速仪51916防护罩隔热装置52操纵机构控制系统安全防护装置动10153空载各机构动作试验54液压系统润滑系统551021制动下滑量额定56102挠度载荷57试验3主要零件581031主要受力结构件59送其它情况611041机构零部件工作情况符合部件施工前检查记录序号检查项目及内容与要求检查结果结论核对实物检查主要零部件合格证铭牌

合格

14

主梁水平弯曲:

(1)对电动单梁起重机:f≤S/2000。

(2)对通用桥式起重机:

a.对轨道居中的正轨箱形梁及半偏轨箱形梁≤S1/2000(S1为两端始于第一块大筋板的实测长度),当Gn≤50t时,只能向走台侧凸曲;

b. 对全偏轨箱形梁、单腹板梁及桁架梁,应满足小车轨道中心线对承轨梁腹板中心线的位置偏移条件和小车轨距极限偏差的条件。

/

无此项

5

主要受力结构件主要几何尺寸施工检查

跨度(m)

17.61

合格

6

大车基距(mm)

71610

合格

7

小车轨距(mm)

/

无此项

8

主梁上拱度:

(1) 对电动单梁起重机:(1/1000~1.4/1000)S。

(2)对通用桥、门式起重机,电动葫芦桥、门式起重机:(0.9/1000~1.4/1000)S。

24.0

(2)对通用桥、门式起重机,电动葫芦桥式起重机:

a.离上翼缘板H/3以内的区域≤0.7δ;

b.其余区域≤1.2δ。

2.0/3.0

合格

7

主梁上拱度:

(1) 对电动单梁起重机:(1/1000~1.4/1000)S。

(2)对通用桥、门式起重机,电动葫芦桥、门式起重机:(0.9/1000~1.4/1000)S。

A

符合

4

(3)型式试验合格说明(按覆盖原则)

A

符合

5

(4)制造监督检验证书(纳入监检范围的)

A

/

6

安装改造维修资格

(1)安装改造维修许可证

A

符合

7

(2)安装改造重大维修告知书

A

符合

8

(3)现场安装改造维修作业人员

B

符合

9

4施工作业(工艺)文件,包括作业程序、技术要求、方法和措施等

B

符合

10

5现场施工条件

(3) 对电动葫芦桥式起重机:对轨道居中的正轨箱形梁及半偏轨箱形梁≤S1/2000(S1为两端始于第一块大筋板的实测长度),最大不超过15mm,当Gn≤50t时,只能向走台侧凸曲。

(4)对通用门式起重机:

a.对正轨箱形梁及半偏轨箱形梁≤S3/2000(S3为两端始于第一块大筋板的实测长度),最大不得超过20mm,当Gn≤50t时,只能向走台侧凸曲;

(2)对通用门式起重机:

a.对单主梁同一横截面上,主车轮和反滚轮轨道面间距离偏差为-2~+6mm,小车轨距差ΔK≤5mm;

b.对正轨箱形梁及半偏轨箱形梁,跨端处,ΔK=±2mm,跨中,ΔK=+1~+7mm;

c.对偏轨箱形梁、单腹板梁及桁架梁,ΔK=±3mm。

(3)对电动葫芦桥式起重机:ΔK=±3mm。

(1)基础验收证明

B

符合

11

(2)安全距离和红色障碍灯

B

符合

12

(3)大车轨道安装检查

B

符合

13

6部件施工前检验

(1)主要零部件合格证、铭牌

B

符合

14

(2)安全保护装置合格证、铭牌、型式试验证明

B

符合

15

(3)主要受力结构件主要几何尺寸

B

符合

序号

检验项目及其内容

类别

是否在监检机构备案

16

7

部件施工过程与施工后检验

A

符合

61

10.4动载荷试验

1)机构、零部件工作情况

A

符合

62

2)机构、结核件损坏情况

A

符合

部件施工前检查记录

序号

检查项目及内容与要求

检查结果

结论

1

核对实物检查主要零部件合格证、铭牌。

符合

合格

2

核对实物检查安全保护装置合格证、铭牌、型式试验证明。

符合

合格

3

主要受力结构件主要几何尺寸检查

主梁腹板高度(mm)

合格

合格

22

吊具

吊钩不应有裂纹、剥裂等缺陷。

合格

合格

23

吊钩危险断面磨损量:按GB/T10051.2制造的吊钩应不大于原高度的5%,按行业沿用标准制造的吊钩应不大于原尺寸的10%。

合格

合格

24

板钩衬套磨损达原尺寸50%时,应报废衬套。

/

无此项

25

开口度增加量:按GB/T10051.2制造的吊钩应不大于原高度的10%,其他吊钩应不大于原尺寸的15%。

(4)制动轮与摩擦片摩擦、缺陷和油污现象