SMT基础知识

SMT基础知识学习

机遇

随着5G、物联网、人工智能等新兴技术的快速发展,SMT行业将迎来新的发展 机遇。同时,随着绿色环保意识的提高,SMT行业将迎来更多的市场机会。

THANKS FOR WATCHING

感谢您的观看

绿色SMT的发展趋势

环保材料

随着环保意识的提高,SMT行业将更加注重使用 环保材料,减少对环境的污染。

节能减排

SMT企业将积极采取节能减排措施,降低生产过 程中的能耗和排放,实现绿色生产。

循环经济

SMT行业将推动循环经济的发展,通过废弃物回 收和再利用,减少资源浪费。

SMT行业面临的挑战与机遇

挑战

焊片

焊片是一种金属片,用于 将电子元件焊接到电路板 上,通常与焊膏配合使用。

粘胶剂和其它辅助材料

粘胶剂

粘胶剂是用于固定电子元 件在电路板上的粘合剂, 具有高粘性、耐温等特点。

清洗剂

清洗剂是用于清除焊接过 程中产生的残留物和污垢 的化学物质。

防护涂料

防护涂料是用于保护电路 板和电子元件不受环境影 响和机械损伤的涂料。

回流焊接

使用回流炉将贴装好的PCB板 加热,使焊膏熔化并完成焊接

。

检测与返修

使用检测设备对焊接好的PCB 板进行检测,对不合格的焊点

进行返修。

SMT制程中的缺陷及原因分析

焊球

由于焊膏量不足、印刷不均匀或元件 贴装位置偏差等原因导致焊接时出现 焊球。

空洞

由于焊膏量过多、印刷过厚或回流温 度不够等原因导致焊接时出现空洞。

RoHS指令

01

限制使用某些有害物质指令,限制在电子电气设备中使用某些

smt基础知识

汇报人:

日期:

目录

• SMT概述 • SMT生产工艺 • SMT设备与材料 • SMT常见问题与解决方案 • SMT发展趋势与前景 • SMT基础知识总结

01

SMT概述

什么是SMT

• SMT(Surface Mount Technology,表面贴装技术)是一种将电子元件和电路板焊接到电 路板上的技术。它广泛应用于电子产品的制造和维修中,特别是在消费电子产品、通信设备 、计算机硬件等领域。

高密度:由于焊接面积小,SMT可以实现高密度 03 电路设计,从而提高了电路板的性能和功能。

SMT的特点与优势

01 高速度

SMT生产速度比传统插件生产速度快,可以提高 生产效率。

02 高精度

SMT焊接精度高,可以减少焊接不良率和维修工 作量。

03 低成本

由于SMT可以减少电子元件的体积和焊接面积, 可以降低生产成本和产品体积。

零件倒置

零件倒置会影响焊接效果 和产品质量。

零件缺失

零件缺失会导致线路板功 能不完善或无法正常工作 。

零件损坏

零件损坏会影响焊接效果 和产品质量。

回流焊接缺陷

冷焊

焊接时间过短或温度过低 ,导致锡球没有完全熔化 ,形成冷焊。

热熔

焊接时间过长或温度过高 ,导致锡球过度熔化,形 成热熔。

锡珠

回流过程中锡球上产生小 珠状突起,影响焊接质量 和外观。

SMT的历史与发展

• SMT起源于20世纪60年代,当时由于电子元件体积不断缩小,传统插件技术难以满足生产需求。为了提高生 产效率和降低成本,表面贴装技术应运而生。随着技术的不断发展和进步,SMT已成为现代电子制造中不可或 缺的一部分。

SMT工艺基础知识

IC有缺口标志

以原点做标志

以横杠做标志

以文字做标志

松下电器机电(中国)有限公司 课 CSE 制

(一)SMT生产管理必备基础知识1-电子元件认知

电阻误差 ±0.5%

±1%

F/G ±1.0PF ±2%

J ±5% ±5%

K

M

Z

±10%

±20% +80%-20%

±10% 松下电器±机2电0%(中国)有+限8公0%司-C20SE%课 制

(一)SMT生产管理必备基础知识1-电子元件认知

Panasonic

5页

1.4表面贴装元件的包装和料盘标签说明

元件包装的种类是多样的,有:纸编带、塑料编带、粘着式编带、Tray盘和管状料。

松下电器机电(中国)有限公司 课 CSE 制

(一)SMT生产管理必备基础知识3-焊膏材料的简介和管理的要点

Panasonic

12页

3.2焊膏管理的要点

1)焊膏购买到货后,需登记到达时间、保质期和型号,并未焊膏罐贴上编号。

2)焊膏应以密封的方式存放在恒温、恒湿的冰箱内。【注:温度过高,阻焊剂易于合 金粉末发生化学反应;温度过低(<0),阻焊剂中的松香会产生结晶,使焊膏品质恶 化】

钽电容(Capacitor Tantalum)

电阻(Resistor)

电容(Capacitor)

有源器件主要包括半导体封装元器件(封装形式:陶瓷和塑料)。如:小外形晶体管SOT、小外形集 成电路SOIC、塑料有引脚芯片载体PLCC…。如下图示:

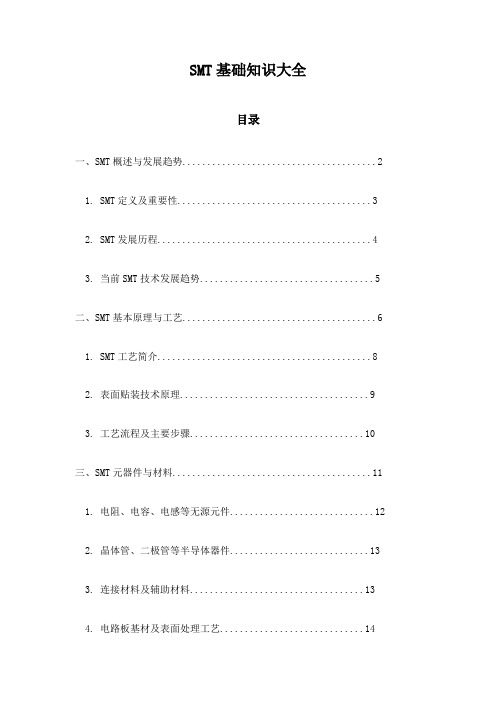

SMT基础知识大全

SMT基础知识大全目录一、SMT概述与发展趋势 (2)1. SMT定义及重要性 (3)2. SMT发展历程 (4)3. 当前SMT技术发展趋势 (5)二、SMT基本原理与工艺 (6)1. SMT工艺简介 (8)2. 表面贴装技术原理 (9)3. 工艺流程及主要步骤 (10)三、SMT元器件与材料 (11)1. 电阻、电容、电感等无源元件 (12)2. 晶体管、二极管等半导体器件 (13)3. 连接材料及辅助材料 (13)4. 电路板基材及表面处理工艺 (14)四、SMT设备与工艺参数设置 (16)1. SMT设备类型及功能介绍 (18)(1)贴片机 (19)(2)印刷机 (20)(3)检查设备及其他辅助设备 (21)2. 设备参数设置与调整原则 (23)(1)贴片机参数设置要点 (24)(2)印刷机参数设置要点 (25)五、SMT工艺中的常见问题及解决方案 (26)1. 焊接缺陷分析与处理措施 (27)(1)焊接不良原因及表现 (28)(2)焊接缺陷解决方案与预防措施 (29)2. 元器件位置偏移与校正方法 (30)一、SMT概述与发展趋势SMT(SurfaceMount Technology,表面贴装技术)作为电子组装行业的重要支柱,其发展历程与电子行业的进步息息相关。

自20世纪60年代诞生以来,SMT技术凭借其高效、节能、环保等优势,逐渐取代了传统的插件焊接方式,成为现代电子制造的主流工艺。

在SMT的发展过程中,其工艺流程不断优化,设备性能不断提升。

从最初的手动贴片到现在的自动化贴片机,从单纯的元器件插装到集成度极高的芯片级封装,SMT技术的进步不仅提高了电子产品的生产效率,也降低了生产成本,使得电子产品得以更加轻薄短小、高性能低功耗。

随着物联网、大数据、人工智能等技术的快速发展,SMT技术也在不断升级和创新。

高精度印刷技术、高速度贴片技术、高密度集成技术等的应用,使得电子产品的组装更加精密、高效;而智能化、柔性化生产线的建立,更是实现了生产过程的自动化、信息化和智能化,大大提升了整个电子行业的竞争力。

SMT基础知识

电子元件识别与质检要求

电阻的识别

字母代号:

C或VC表示

PCB板上的图示:

电子元件识别与质检要求

电容的单位及换算:

单位有: F, MF, UF, NF, PF 换算为:1 F=103 MF=10 6UF=10 9NF=1012PF

一般电解电容用UF,瓷片电容用PF

方向的判别:

容量

1.从元件脚判断:长正短负

SMT技术的发展前景

SMT技术的发展及前景

长龙贴片

SMT技术的发展及前景

高速贴片

SMT技术的发展及前景

多功能贴片

SMT生产的环境要求

静电防护要求

静电是科技时代之鼠-伤害高科技电子产品 静电特性:摸不着,看不到,电流低,电压高 静电防护措施:静电衣,静电鞋,静电带,静电 席,静电架,静电盒,静电袋,静电地板等. 静电防护对象:静电敏感元件,半成品.

SMT设备介绍

贴片机

高速贴片机的结构:

主要由指示灯,站台,工作头,轨道,电箱,废料箱,安全门, 显示屏,控制键等部分组成,速度可达到0.09秒/颗.

SMT设备介绍

贴片机 多功能贴片机的结构:

公司主要用的是YAMAHA型多功能贴片机,速度 可达到0.45秒/颗.

欠图片

SMT设备介绍

贴片机指示灯的含义:

电子元件识别与质检要求

电阻的识别

数码表示法:

用一定的规律或一定的计算方法换算出值. 如: 有效数 倍率

10 4

计算方法:10×10 4 =100000Ω=100KΩ

电子元件识别与质检要求

电阻的识别

色标法:

用颜色表示数值 阻值

红黄蓝 金

24×106Ω ±5% =24000000 Ω ±5% =24M Ω ±5%

SMT基础必学知识点

SMT基础必学知识点

1. SMT的全称是Surface Mount Technology,即表面贴装技术,是一

种电子组装技术,适用于高密度、高可靠性电路的组装。

2. SMT的优点包括:提高连接可靠性、减小电路板尺寸、减少重量、

提高电路板性能、提高生产效率等。

3. SMT的主要组件有:表面贴装元件(SMD)、贴片式IC、晶体管、

电解电容器等。

4. SMT的基础工艺包括:粘贴、校准、回流焊接、清洗等步骤。

5. SMT的粘贴工艺包括:选择合适的胶料、确定胶体积、控制胶厚、

掌握温湿度等因素。

6. SMT的校准工艺包括:校准贴装头、校准相机、校准送料器等。

7. SMT的回流焊接工艺是将贴装元件与PCB板通过高温熔化焊料使其

焊接在一起。

8. SMT的清洗工艺是为了去除焊接过程中残留的焊剂、助焊剂等杂质,提高电路的可靠性。

9. SMT的设备有贴片机、回流焊炉、印刷机、自动检测设备等。

10. SMT的质量控制包括:元件质量检查、焊接质量检查、电路板质量检查等。

SMT基础知识

1、自动上板机在使用自动上板机进行上板时,注意调节好上板机的宽度,使PCB板能顺畅通过轨道,否则会造成卡板停机,还有需要注意PCB板的AB面,弄清的先印刷A面还是B面,还有注意PCB板的进板方向,禁止反方向装置PCB板。

2、锡膏印刷机学习了锡膏印刷机的基本操作,包括安装钢网,准确定位,PCB板支撑柱的放置,添加锡膏,清洗钢网,和清洗错误印刷的PCB板3、SPI操作SPI检测出来的印刷缺陷主要有:无锡、少锡、锡多、高度偏高、高度偏低、面积偏多、面积偏少、XY偏移、短路等。

其中,无锡的情况是决定不能通过的,其余缺陷可根据情况而定,必要时需要人工加锡或减锡调整。

4、贴片机学习了贴片机的基本操作,包括物料的确认,贴片头的定位,吸嘴的认识和换置,更换物料和接料带的使用。

换料记录表的填写,填写内容包括机型、站位、物料编号、换料时间、换料数量、换料员签名等信息。

1.生产看板的填写,内容包括:线别,机型,订单,数量,时间SMT/AI追溯卡的填写,内容包括:机型,班次,订单号,数量,SMT:A/B 面,AI:跳线、卧插、立插。

确认等内容。

2.转线的准备工作,包括钢网的更换,清洗,轨道的调整,程序的调用,首件确认等内容4.学习了SMT/AI生产条件确认表的填写5. 设备日常点检所需点检的项目6.物料领取的流程,物料更换时换料表的填写7. 做好工作环境5S8. 制造企业生产过程执行管理系统(MES)的使用(1)单贴片头,双贴片头。

(2)贴片机吸嘴类型:5xx系列:带颜色记号点,装备有适配器8xx系列:内部标有三位数字码,带有色环9xx系列:标有三位数字标识码1xxx系列:标有四位数数字标识码(3)设置吸嘴吸取元器件规则:a、吸嘴矩形长边区域必须和元器件的X轴方向对正b、元器件第一引脚在左下角或者在元器件的左侧,例如二极管,正极必须在X轴正方向。

c、元器件上引脚数最多的一侧,在下方。

d、如果对于特殊元器件,例如有一个较宽的引脚,这个脚在下方。

SMT基础知识

SMT贴片元件知识一、电阻:是一种无方向之分的元件。

用符号“R”表示1、外形分:矩形:排阻:可调电阻:2、电阻单位:欧姆(Ω),单位换算:1兆欧(MΩ)=103千欧(KΩ)1千欧(KΩ)=1000欧(Ω)数字表示换算方法:(1)三位数换算(电阻表面丝印为3个数字)前两位有数字照写,第三位为10的几次方。

如103=10×103=10×1000=10000Ω=10KΩ102=10×102=10×100=1000Ω=1KΩ101=10×101=10×10=100Ω1RO=1Ω(2)四位数换算规则(电阻表面丝印为4个数字此种表示方法为精密电阻):前三位有效数字照写,第4位为10的几次方,如:1003=100×103=100×1000=100000Ω=100K1002=100×102=100×100=10000Ω=10K1001=100×101=100×10=1000Ω=1K1000=100×100=100×1=100Ω3、误差:F:±1% J:±5% K:±10% M:±20%4、常用规格:公制:公制:10 05 1608 2012 3216长1.0MM 宽0.5MM英制:04 02 0603 0805 1206长0.04英寸宽0.02英寸1英寸=2.54CM 1CM=10MM二:电容(C)1、外形分:片状瓷介电容:钽质电容:(无极性)(有极性)铝电解电容:瓷介可调电容(有极性)(有极性)2、电容单位:法拉(F)1F=103MF 1MF=103UF 1UF=103NF 1NF=1000PF(1)数字表示换算规则:前二位数字照写,第三位数字为10的几次方。

如:104=10×104=10×10000=100000PF=0.1UF=100NF103=10×103=10×1000=10000PF=0.01UF=10NF102=10×102=10×100=1000PF=1NF101=10×101=10×10=100PF100=10×100=10×1=10PF109=10×1/10=1PF(如第三位数字为9,则“9”表示1/10)(2)误差:A: ±0.1PF B: ±0.15PF C: ±0.25PF D: ±0.5PF F: ±1%G:±2% J:±5% K:±10% M:±20% Z:+80% -20%三、电感(L)1、外形分:片状:绕线状:水桶形:2、电感单位:享利(H):1享(H)=103毫享(MH)=106微享(UH)3、常用规格:同电阻、电容一样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SMT基础知识第六章 SMT基础知识第一节: SMT常用名词中英文对照表英文简称中文名称英文简称中文名称C电容GB国家标准C/C陶瓷电容AQL允收标准D二极管BGA球栅陈列E/C电解电容BOM材料清单L电感DIP双列直插式封装技术IC集成电路ESD静电防护X振荡器FCT功能测试R电阻IQC来料检验AR排阻PQC/IPQC制程检验SOT/SOD小外形晶体管OQC最终检验SOP小外形封装QA品质管制TA/TC钽电容IE工业工程S/M防焊漆ISO国际标准组织THT穿孔技术LOT批量TOM全面品质管制LRR退批率Q/TR三极管ODM原始设计生产WIP在制品QMS质量管理体系PCB未经加工的基板EMS环境管理体系MSDS化学危险品安全数据表Freedre料架V伏特OEM原始配备生产LR可调电阻RAD焊垫CB接插件DPM计量单位【百万分之?】XL晶体振荡器PLCC塑封引脚集成电路SW开关PE制程工程SPC统计制程管制QFP直方封装集成电路SMC/SMD表面贴装零件REF拒收SMT表面贴装技术SOP标准作业程序第二节: SMT简介3.端伸出。

4.印刷电路板(PCB):没有插元件的电路板。

5.成品电路板(PCP):已经插好元件的印刷电路板。

6.单面板:电路板上只有一面用金属处理。

7.双面板:上、下两面都有线路的电路板。

8.层板:除上、下两面都有线路外,在电路板内层也有线路的电路板。

9.焊盘:PCB表面处理加宽局部引线,无绝缘漆覆盖的部分面积,用来连接元件、明线等等。

可以包括元件管脚洞。

10.元件符号:每种元件,比如说电阻和电容,都有一个元件符号,这些符号通常被标在电路板的元件面上。

不同种类的元件用不同的字母识别,在同种类的元件中,用不同的数字从所有其它项目中识别出来。

【例:电容的元件符号为C,一块电路板上有4个电容,可分别表示为C4、C5、C10、C15。

】11.极性元件:有些元件,插入电路板时必需定向,否则元件就有可能在测试时被融化或发生爆炸。

12.极性标志:在印刷电路板上,极性元件的位置印有极性符号,以方便正确插入元件。

第三节: SMT工艺介绍一、工艺流程名称1.表面贴装组件(SMA)(surface mountassemblys)采用表面贴装技术完成装联的印制板组装件。

2.回流焊(reflow soldering)通过熔化预先分配到PCB焊盘上的焊膏,实现表面贴装元器件与PCB焊盘的连接。

3.波峰焊(wave soldering)将溶化的焊料,经专用设备喷流成设计要求的焊料波峰,使预先装有电子元器件的PCB通过焊料波峰,实现元器与PCB焊盘这间的连接。

4.细间距(fine pitch)小于0.5mm引脚间距5.引脚共面性(lead coplanarity )指表面贴装元器件引脚垂直高度偏差,即引脚的最高脚底与最低引脚底形成的平面这间的垂直距离。

其值一般不大于0.1mm。

6.焊膏( solder paste )由粉末状焊料合金、焊剂和一些起粘性作用及其他作用的添加剂混合成具有一定粘度和良好触变性的焊料膏。

7.固化(curing )在一定的温度、时间条件下,加热贴装了元器件的贴片胶,以使元器件与PCB板暂时固定在一起的工艺过程。

8.贴片胶或称红胶(adhesives)(SMA)固化前具有一定的初粘度有外形,固化后具有足够的粘接强度的胶体。

9.点胶 ( dispensing )表面贴装时,往PCB上施加贴片胶的工艺过程。

10.点胶机 ( dispenser )能完成点胶操作的设备。

11.贴装( pick and place )将表面贴装元器件从供料器中拾取并贴放到PCB规定位置上的操作。

12.贴片机( placement equipment )完成表面贴片装元器件贴片装功能的专用工艺设备。

13.高速贴片机( high placementequipment )贴装速度大于2万点/小时的贴片机。

14.多功能贴片机( multi-functionplacement equipment )15.用于贴装体形较大、引线间距较小的表面贴装器件,贴装精度要求较高的贴片机。

16.热风回流焊 ( hot air reflow soldering )17.以强制循环流动的热气流进行加热的回流焊。

18.贴片检验 ( placement inspection )19.贴片时或完成后,对于有否漏贴、错位、贴错、元器件损坏等情况进行的质量检验。

20.钢网印刷 ( metal stencil printing )21.使用不锈钢漏板将焊锡膏印到PCB焊盘上的印刷工艺过程。

22.印刷机 ( printer)23.在SMT中,用于钢网印刷的专用设备。

24.炉后检验( inspection aftersoldering )25.对贴片完成后经回流炉焊接或固化的PCBA的质量检验。

26.炉前检验(inspection beforesoldering )27.贴片完成后在回流炉焊接或固化前作贴片质量检验。

28.返修 ( reworking )29.为去除PCBA的局部缺陷而进行的修复过程。

30.返修工作台 ( rework station )31.能对有质量缺陷的PCBA进行返修的专用设备。

二、表面贴装方法分类根据SMT的工艺制程不同,把SMT分为点胶制程(波峰焊)和锡膏制程(回流焊)。

它们的主要区别为:贴片前的工艺不同,前者使用贴片胶,后者使用焊锡膏。

贴片后的工艺不同,前者过回流炉只起固定作用、还须过波峰焊,后者过回流炉起焊接作用。

三、根据SMT的工艺过程则可把其分为以下几种类型。

第一类:只采用表面贴装元件的装配只有表面贴装的单面装配工序: 丝印锡膏=>贴装元件=>回流焊接只有表面贴装的双面装配工序: 丝印锡膏=>贴装元件=>回流焊接=>反面=>丝印锡膏=>贴装元件=>回流焊接第二类一面采用表面贴装元件和另一面采用表面贴元件与穿孔元件混合的装配工序: 丝印锡膏(顶面)=>贴装元件=>回流焊接=>插件机插元件=>反面=>点胶(底面)=>贴装元件=>烘干胶=>(反面手插大型元件=>)波峰焊接第三类顶面采用穿孔元件, 底面采用表面贴装元件的装配工序: 插件机插元件=>反面=>点胶=>贴装元件=>烘干胶=>反面=>手插插元件=>波峰焊接四、 SMT的工艺流程领PCB、贴片元件→贴片程式录入、道轨调节、炉温调节→上料→上PCB→印刷→贴片→检查→回流→插件机插元件→点胶→贴片→检查→固化→检查→包装→保管五、各工序的工艺要求与特点:1.生产前准备清楚产品的型号、PCB的版本号、生产数量与批号。

清楚元器件的数量、规格、代用料。

清楚贴片、点胶、印刷程式的名称。

有清晰的上料卡(Z表)。

有生产作业指导书、及清楚指导书内容。

2.转机时要求确认机器程式正确。

确认每一个Feeder位的元器件与上料卡相对应。

确认所有轨道宽度和定位针在正确位置。

确认所有Feeder正确、牢固地安装与料台上。

确认所有Feeder的送料间距是否正确。

确认机器上板与下板是非顺畅。

检查点胶量及大小、高度、位置是否适合。

检查印刷锡膏量、高度、位置是否适合。

检查贴片元件及位置是否正确。

检查固化或回流后是否产生不良。

3.点胶点胶工艺主要用于引线元件通孔插装(THT)与表面贴装(SMT)共存的贴插混装工艺。

在整个生产工艺流程(见图)中,我们可以看到,印刷电路板(PCB)其中一面元件从开始进行点胶固化后,到了最后才能进行波峰焊焊接,这期间间隔时间较长,而且进行其他工艺较多,元件的固化就显得尤为重要。

点胶过程中的工艺控制。

生产中易出现以下工艺缺陷:胶点大小不合格、拉丝、胶水浸染焊盘、固化强度不好易掉片等。

因此进行点胶各项技术工艺参数的控制是解决问题的办法。

4.印刷在表面贴装装配的回流焊接中,锡膏用于表面贴装元件的引脚或端子与焊盘之间的连接,有许多变量。

如锡膏、丝印机、锡膏应用方法和印刷工艺过程。

在印刷锡膏的过程中,基板放在工作台上,机械地或真空夹紧定位,用定位销或视觉来对准,用模板(stencil)进行锡膏印刷。

在模板锡膏印刷过程中,印刷机是达到所希望的印刷品质的关键。

在印刷过程中,锡膏是自动分配的,印刷刮板向下压在模板上,使模板底面接触到电路板顶面。

当刮板走过所腐蚀的整个图形区域长度时,锡膏通过模板/丝网上的开孔印刷到焊盘上。

在锡膏已经沉积之后,丝网在刮板之后马上脱开,回到原地。

这个间隔或脱开距离是设备设计所定的,大约0.020"~0.040"。

脱开距离与刮板压力是两个达到良好印刷品质的与设备有关的重要变量。

如果没有脱开,这个过程叫接触(on-contact)印刷。

当使用全金属模板和刮刀时,使用接触印刷。

非接触(off-contact)印刷用于柔性的金属丝网。

在锡膏丝印中有三个关键的要素,我们叫做三个S: Solder paste(锡膏),Stencils (模板),和Squeegees(丝印刮板)。

三个要素的正确结合是持续的丝印品质的关键所在。

刮板(squeegee)刮板作用,在印刷时,使刮板将锡膏在前面滚动,使其流入模板孔内,然后刮去多余锡膏,在PCB焊盘上留下与模板一样厚的锡膏。

常见有两种刮板类型:橡胶或聚氨酯(polyurethane)刮板和金属刮板。

金属刮板由不锈钢或黄铜制成,具有平的刀片形状,使用的印刷角度为30~55°。

使用较高的压力时,它不会从开孔中挖出锡膏,还因为是金属的,它们不象橡胶刮板那样容易磨损,因此不需要锋利。

它们比橡胶刮板成本贵得多,并可能引起模板磨损。

橡胶刮板,使用70-90橡胶硬度计(durometer)硬度的刮板。

当使用过高的压力时,渗入到模板底部的锡膏可能造成锡桥,要求频繁的底部抹擦。

甚至可能损坏刮板和模板或丝网。

过高的压力也倾向于从宽的开孔中挖出锡膏,引起焊锡圆角不够。

刮板压力低造成遗漏和粗糙的边缘,刮板的磨损、压力和硬度决定印刷质量,应该仔细监测。

对可接受的印刷品质,刮板边缘应该锋利、平直和直线。

模板(stencil)类型目前使用的模板主要有不锈钢模板,其的制作主要有三种工艺:化学腐蚀、激光切割和电铸成型。

5. 贴装贴装前应进行下列项目的检查:元器件的可焊性、引线共面性、包装形式PCB尺寸、外观、翘曲、可焊性、阻焊膜(绿油)料站的元件规格核对是否有手补件或临时不贴件、加贴件Feeder与元件包装规格是否一致。

贴装时应检查项目:检查所贴装元件是否有偏移等缺陷,对偏移元件进行调校。

检查贴装率,并对元件与贴片头进行临控。

1.固化、回流在固化、回流工艺里最主要是控制好固化、回流的温度曲线亦即是固化、回流条件,正确的温度曲线将保证高品质的焊接锡点。