滑动螺旋的设计计算

螺纹的主要参数

(摘自GB3098.2—1982)(1988年确认)

螺母

4

性能

等级

5

68

9

10 12

相配 螺栓 性能 等级 直径 范围

3.6,4.6,4.8 3.6,4.6, 5.6, 6.8 8.8 8.8 9.8 10.9 12.9 4.8 5.8

>16

≤16 所有直径 >16 ≤ 所有 ≤

16 直径 39

5-3 螺纹联接的预紧

焊接

冲点

涂胶

5-5 单个螺栓联接的强度计算 一 、松螺栓联接

强度条件

4F [] d12

MPa

或

d1

4F

[ ]

mm

许用应力 [] s

MPa

1.2 ~1.7

二 、紧螺栓联接 1 、受横向载荷的紧螺栓联接 (1) 普通螺栓联接

4F

d12

W Tt Ftand 1(3)d22 4dF 12tan()2dd12

1 、普通螺纹(代号:M GB 192-81)

特点:螺纹的牙型角=2=60。因牙型 角大,所以当量摩擦系数大,自锁性能

好,主要用于联接

细牙螺纹与粗 牙螺纹的比较

粗牙:常用

细牙:自锁性能更好。常用于承受冲击、振 动及变载荷、或空心、薄壁零件上及微调装 置中 细牙的缺点:牙小,相同载荷下磨损快,易 脱扣

2、 螺栓的布置应使各螺栓的受力合理

3 、螺栓的排列应有合理的间距、边距

扳手空间

4、分布在同一圆周上的螺栓数目,应 取4, 6, 8等偶数,以便钻孔时在圆周上分度和画 线

5 、避免螺栓承受偏心载荷 产生偏心载荷的原因

凸面和沉头座的应用

斜垫圈的应用

二、 螺栓组联接的受力分析 1 、受轴向载荷Q的螺栓组联接

螺旋传动螺旋传动(共17张PPT)优秀

d2 → (螺纹规范) d、P

验算: u H 10 P

不满足,增大螺距。

有自锁性要求的螺旋传动,应校核自锁条件:

v

v arctcanofsarctafvn 第十三页,共17页。

三、滑动螺旋传动的设计计算

2.螺杆的强度计算

§5-9 螺旋传动

螺旋传动3

对于受力比较大的螺杆,需根据第四 强度实际求出危险截面的计算应力:

ca232d 41 2

F2( 34T)2[]

d1

式中,F为螺杆所受的轴向压力〔或拉力〕, T 为螺杆所受的扭矩,

TFtan(v) d22

第十四页,共17页。

三、滑动螺旋传动的设计计算

3.螺母螺牙的强度计算 螺牙上的平均压力为:F/u

其危险截面 a – a 的剪切强度 条件和弯曲强度条件分别为:

F [] Dbu

螺杆转动,螺母挪动 常见运动方式 螺母固定,螺杆转动并挪动

差动螺旋传动

按用途分类

传力螺旋 传导螺旋 调整螺旋

第五页,共17页。

螺旋传动1

一、螺旋传动的类型和运用

§5-9 螺旋传动

螺杆 螺旋副 ——传送运动和动力传动,回转运动→直线运动 螺母

螺杆转动,螺母挪动 常见运动方式 螺母固定,螺杆转动并挪动

螺杆转动,螺母挪动 常见运动方式 螺母固定,螺杆转动并挪动

差动螺旋传动

第二页,共17页。

螺旋传动1

一、螺旋传动的类型和运用

§5-9 螺旋传动

螺杆 螺旋副 ——传送运动和动力传动,回转运动→直线运动 螺母

螺杆转动,螺母挪动 常见运动方式 螺母固定,螺杆转动并挪动

差动螺旋传动

第三页,共17页。

螺旋传动1

一、螺旋传动的类型和运用

螺旋传动设计计算

页码,2/8

对于30o锯齿形螺纹。h=0.75P,则

【5-46】

【5-47】 螺母高度

H=фd2

式中:[P]为材料的许用压力,MPa,见表5-13;ф值一般取1.2~3.5。对于整体螺母,由于磨损后不能凋整间隙,为使受力分布比较均匀,螺纹工作圈数不宜过多,故取ф=1.2~2.5对于剖分螺母和兼作支 承的螺母,可取ф=2.5~3.5只有传动精度较高;载荷较大,要求寿命较长时,才允许取ф=4。

0=1.5∼3.0时,为不完全固定;l0/

>3.0时,为固定支承。

0

2)若以整体螺母作为支承时,仍按上述方法确定。此时取l0=H(H为螺母高度)。

3)若以剖分螺母作为支承时,叫作为不完全固定支承。

4)若采用滚动支承已有径向约束时,可作为铰支;有径向和轴向约束时,可作为固定支承。

页码,8/8

/xc_jd/machide/jxsj/01-07-00.htm

【5-49】

2009-4-17

螺旋传动设计 A — 螺杆螺纹段的危险截面面积。

W —螺杆螺纹段的抗扭截面系数, T

页码,4/8

d — 螺杆螺纹小径,mm;

l

T—螺杆所受的扭矩,

[σ]—螺杆材料的许用应力,MPa,见下表

滑动螺旋副材料的许用应力

螺旋副材料

螺杆 螺母

钢

青铜 铸铁 钢

[σ] σs/(3~5)

根据公式算得螺纹中径d2后,应按国家标准选取相应的公称直径d及螺距P。螺纹工作圈数不宜超过10圈。

/xc_jd/machide/jxsj/01-07-00.htm

表:滑动螺旋副材料的许用压力[ P]

2009-4-17

螺旋传动设计

螺杆—螺母的材料 钢—青铜

11螺旋传动

1)径向调节法 a)是开槽螺母,拧紧锁紧螺钉即可使螺母产生径向收 缩,使螺母和螺杆的配合间隙减小。

b)所示为卡簧式螺母结构,其中主螺母1开有三个纵 向槽,拧紧副螺母2使具有锥形头的开槽螺母1产生径向收 缩,以减小螺纹间隙。

c)所示为对开螺母结构,由两个螺钉来调整螺母的径 向收缩,调整螺钉下面有螺旋弹簧,其作用是使压紧力均 匀,并有一定的自动调节作用。

副螺母上的小螺钉防止主副螺母之间的相对转3单面接触法单面接触法利用弹簧产生单向作用力使螺纹的工作表面保持单面接触从而消除间隙引起的回差在螺杆和螺母之间设有封闭循环的滚道在滚道间填充钢珠使螺旋副的滑动摩擦变为滚动摩擦提高传动效率这种传动称为螺旋传动又称为滚珠丝杠副

第十二章

螺旋传动

§12-1 概述 §12-2 滑动螺旋传 动 §12-3 滚动螺旋传 动

2.3.2 传力螺旋设计

1)耐磨性计算 滑动螺旋中磨损是最主要的一 种失效形式,它会引起传动精度下 降、强度下降。 磨损的影响因素:工作面的比 压,螺纹表面质量,滑动速度和润 滑状态。 所以耐磨性计算主要限制螺纹 工作面上比压 P要求小于材料的许用 比压。

耐磨性条件:

P Fa Fa [ P] A d 2 hn

2)传动比大

将定轴转动转换为速度较低的直线运动。

3)增力显著

对于水平推力的运动机构也能在任意位置得到精确定 位如水平运动的机床工作台进给机构夹紧装置。

4)传动平稳﹐无噪音,能够实现自锁 螺纹升角小,使得摩擦力的轴向分力大于正压力的轴 向分力,发生自锁

5)摩擦磨损大,效率较低

效率30%~40%,易磨损。

2)外循环滚珠丝杠 滚珠在返回时与螺杆脱离接触的循环称为外循环。在 这种结构中,螺母上钻有一个纵向通孔作为滚珠返回通道, 螺母两端装有铣出短槽的端盖,短槽端部与螺纹滚道相切, 便于滚珠进入,形成回路。

滑动螺旋副设计自动运算程序

6~12

>15 轴向载荷 许用比压 F(N) Pp 10000 18 F(N) 10000 Pp 18

计算程序 梯形螺纹 和矩形螺纹 30°锯齿 形螺纹 → 中径d2≥ 18.85618 中径d2≥ 15.32065 梯形矩形螺纹整体式

→

梯形矩形螺纹剖分式

旋合圈数(n) ≤10~12 H螺母高度 2.5 25

许用切应力τ bP ---30~40 40 40 0.6σ p

3°、30°锯齿形螺 螺距P 10 公称直径d 30 基本牙型高度H1 7.5 牙顶与牙底间的间隙ac 1.17767 牙底圆弧半径R 1.24271 外螺纹牙高h3 8.67767 内螺纹大径D 30

滑动螺旋副设计计算 表一 滑动螺旋副材料许用比压Pp 螺杆材料 螺母材料 许用比压Pp/N·mm-² 钢 钢 钢 钢 钢 钢 钢 淬火钢 钢 青铜 铸铁 青铜 铸铁 耐磨铸铁 青铜 青铜 7.5~13 18~25 13~18 11~18 4~7 6~8 7~10 10~13

ห้องสมุดไป่ตู้

螺母螺纹强度

抗剪强度τ ≤τ bP 7.835320409 梯形螺纹 基本牙型高度H1 5

抗弯强度σ bb≤σ bbP 18.08150864 30°锯齿形螺纹 H1(基本牙型高度) 7.5 5

材料 螺杆 螺母 钢 青铜 耐磨铸铁 铸铁 钢

螺杆与螺母的许用应力 许用弯曲应力σ bbp ---40~60 50~60 45~55 (1~1.2)σ p

滑动螺旋副设 辽宁巨刚传动机械有限公司 刘洪琪编写 QQ917008222 F---轴向载荷(N) Pp---许用比压(N/mm²) 查表 应按国家标准选取相应的 公称直径d及其螺距P

表 滑动螺旋副材 牙面滑动速度Us/M·s 低速、润滑良好

机械设计基础之螺旋传动

高度第为一H、螺距为p,螺纹旋合圈数为Z=H/p、螺纹工作高度为h、

承压项面积为A,螺纹工第作二面上的第压二强为 ps。

项 项 则螺纹的耐磨性条件为: 校核耐磨性

ps

F A

F

d 2 hZ

Fp

d 2 hH

[ p]

MPa

若按耐磨性条件设计螺纹中径d2 时,可引用系数

《机械设计(Ⅲ)(零件)》

第十章 螺旋传动

technische universiteit eindhoven

一、概述

第 项1.螺一旋传动结构第、二原理第二 项 项 螺旋传动特点:

螺母 螺杆

结构紧凑,机械增益高; 传动平稳、精度高; 易于自锁; 磨擦磨损大,效率较低

工作原理:

通过螺纹结构,将回转运动转化为轴向直线运动,同时传递能量和力; 回转运动←→直线运动;

项项

螺旋千分尺

螺旋测微器的精密螺纹的螺距是0.5mm,可 动刻度有50个等分刻度,旋转每个小分度, 相当于测微螺杆前进或后退这0.5/50=0.01mm。 所以以螺旋测微器可准确到0.01mm。由于还 能再估读一位,可读到毫米的千分位,故又 名千分尺。

Power Screw

technische universiteit eindhoven

第一 项

第二 第二 项项

螺旋千斤顶

Power Screw

technische universiteit eindhoven

第一 项

第二 第二 项项

立式加工中心

Power Screw

technische universiteit eindhoven

根据用途分类

第一 1、传力螺旋 项 第二 第二 以传递动力为主,要求用较小的转矩

螺旋起重机

螺旋起重器设计一、螺旋起重器的结构和功能螺旋起重器是一种人力起重的简单机械,主要用于起升重物。

图示为采用滑动螺旋的起重器结构示意图。

图中,螺杆7与螺母5组成螺旋副,螺母5与底座8固定联接,紧定螺钉6提高了联接可靠性。

托杯1直接顶住重物,当转动手柄4时,螺杆7一边转动一边上下移动,使托杯1托起重物上下移动,达到起升重物的目的。

这种螺旋起重器结构简单,制造容易,易于自锁,其主要缺点是摩擦阻力大,传动效率低(一般为30%~40%),磨损快,寿命低,传动精度低。

螺旋起重器一般垂直布置,在起重时螺杆7受压,因此都做成短而粗,起升高度不宜太大。

螺母5作为起升时的支承件,常做成整体结构。

螺旋起重器应有可靠的自锁性能,以保证螺杆7和重物在上升下降过程中能可靠地停留在任一位置而不自行下降。

螺杆一般采用梯形牙、右旋、单线螺纹。

当起重量较大时,为减小摩擦阻力,操作省力,可在托杯1的下部安放一推力轴承。

二、螺杆和螺母材料螺杆材料要有足够的强度和耐磨性,一般用45钢,经调质处理,硬度220~250HBS。

螺母材料除要有足够的强度外,还要求在与螺杆材料配合时摩擦因数小和耐磨,可用ZCuAl10Fe3、ZCuAl10Fe3Mn2等。

三、滑动螺旋起重器的设计计算1. 耐磨性计算滑动螺旋的磨损与螺纹工作面上的压力、滑动速度、螺纹表面粗糙度以及润滑状态等因素有关,其中最主要的是螺纹工作表面上的压力,压力愈大,螺旋副间愈容易形成过度磨损。

因此,滑动螺旋的耐磨性计算,主要是限制螺纹工作表面上的压力p,使其小于材料的许用压力[p]。

计算时,一般假设:螺杆上的轴向载荷F作用于螺纹工作承压表面A上。

耐磨性条件校核计算式为:p =][22p hZd QPhH d Q ≤ππ= --------( 1 )式中,Q ──螺杆所受轴向载荷,/N ; d 2──螺纹中径,/mm ; h ──螺纹接触高度,/mm 。

h =0.5(d -D 1),d 为螺杆大径,D 1为螺母小径;Z ──螺纹工作圈数,一般最大不宜超过10圈。

机械设计基础-5.9螺旋传动

第九节 螺旋传动一、螺旋传动的类型和应用螺旋传动是用螺杆和螺母传递运动和动力的机械传动,主要用于把旋转运动转换成直线运动,将转矩转换成推力。

按相对运动关系,螺旋传动常用的运动形式有以下三种:1、螺杆原位转动、螺母移动,多用于机床进给机构;2、螺母固定、螺杆转动和移动,多用于螺旋压力机构中;3、螺母原位转动、螺杆移动,用于升降装置。

图a 螺杆转动,螺母移动 图b 螺母固定,螺杆转、移动 图c 螺母转动,螺杆移动按用途不同分为⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎨⎧→冰箱的地脚螺旋。

:电之间的相对位置。

例如—用于调整并固定零件—调整螺旋:。

千斤顶、螺旋压力机等得大的轴向力。

例如:,获用螺旋斜面的增力原理—主要以增力为主,利—传力螺旋:作台等进给机构。

刀架、工的直线运动。

例如:机床度,回转的运动精通常要求具有较高—主要用来传递运动,—传导螺旋:1、传动螺旋它以传递动力为主,要求用较小的转矩产生较大的轴向推力。

一般为间歇工作,工作速度不高,而且通常要求自锁,如千斤顶(图c),搬动手柄对螺杆加一个转矩,则螺杆旋转并产生很大轴向力推力以举起重物。

左右螺旋提升机构也是一个主要的应用。

2、传导螺旋它以传递运动为主,常要求具有高的运动精度。

一般在较长时间内连续工作,工作速度也较高。

例如用于机床进给机构的传导螺旋,螺杆旋转,推动螺母连同滑板和刀架作直线运动。

机床进给螺旋 带传动用调整螺旋 3、调整螺旋它用以调整并固定零件或部件之间的相对位置。

一般不在工作载荷作用下转动,要求能自锁,有时也要求有很高的精度。

例如用于带传动张紧的调整螺旋。

在调整带的张紧力时,先松开螺栓,旋转调整螺旋,把滑轨上的电动机推到所需的位置,然后再将螺栓拧紧。

按摩擦性质不同分⎪⎩⎪⎨⎧↑↑↓。

润滑。

的高压油实现液体静压静压螺旋:靠外界输入便。

,但结构复杂,加工不滚动螺旋:,但摩擦大加工方便,利于自。

锁滑动螺旋:结构简单,ηηη滑动螺旋 滑动螺旋结构简单,便于制造,易于自锁,应用范围较广。

第五章螺纹联接及螺旋传动

第五章螺纹连接及螺旋传动基本要求:1) 掌握螺纹的基本知识——螺纹的基本参数、常用螺纹的种类、特性及其应用。

2) 掌握螺纹联接的基本知识——螺纹联接的基本类型、结构特点及其应用,螺纹联接标准件,螺纹联接的预紧与防松。

3) 掌握螺栓组联接设计的基本方法——螺栓组联接的结构设计,受力分析,单个螺栓联接的强度计算理论与方法。

4) 掌握提高螺纹联接强度的各种措施。

5) 掌握滑动螺旋传动的常用设计方法。

重点:1) 螺纹和螺纹联接的基本知识。

2) 螺栓组联接的受力分析,主要是复杂受力状态下的受力分析。

3) 单个螺栓联接的强度计算,主要是承受横向载荷和轴向拉伸载荷的紧螺栓联接的强度计算。

4) 螺栓组联接的综合计算,主要是三种情况:①校核螺栓组联接螺栓的强度;②设计螺栓组联接螺栓的直径尺寸;③确定螺栓组联接所能承受的最大载荷。

难点:1) 螺纹联接的结构设计。

2) 受倾覆力矩作用的螺栓组联接受力分析。

3) 复杂受力状态下的螺栓组联接受力分析。

4) 受预紧力和轴向工作载荷作用时,单个螺栓联接的螺栓总拉力的确定。

§5-1 螺纹螺纹连接是一种可拆连接,它是靠螺纹工作的。

其特点为:构造简单,拆装方便,工作可靠,各种螺纹连接件已标准化。

故应用广泛。

一、螺纹的类型及应用对螺纹的要求:5.按母体形状圆柱螺纹 圆锥螺纹旋向判定:顺着轴线方向看,可见侧左边高则为左旋,右边高则为右旋。

思考:螺纹是螺纹连接和螺旋传动的重要部分,要求有足够的强度(牙根和杆的断面)和良好的工艺性。

此外,连接螺纹必须自锁,管螺纹还要求有紧密性,传动螺纹要求高效率,调整螺纹和传递运动的螺纹则要求有足够的精度,起重螺纹既希望工作行程效率高,又要求自锁性能好。

二、螺纹的主要参数⑦接触高度:内、外螺纹旋合后的接触面的径向高度。

三、常用的螺纹的特点和应用范围1. 普通螺纹(三角形螺纹,代号:GB 192-1981)普通螺纹分粗牙和细牙,一般用粗牙。

牙形角α=2β=60°,因牙侧角β大,所以摩擦大,易自锁,主要用于连接。

滑动螺旋副的设计计算

176713.8 Nmm

T1

176713.8 Nmm

η

0.359354

滑动螺旋副材料的许用压力[p 螺杆-螺母的材料

钢—青铜

淬火钢-青铜 钢-铸铁

滑动磨擦系数f 螺杆-螺母的材料

淬火钢—青铜 钢-青铜

钢-耐磨铸铁 钢-铸铁

钢-钢

项目 螺杆强度

滑动螺旋副材料的许用

螺纹牙强度

滑动螺旋副材料的许用压力[p]

ρ,=arctanf/cos(α/2)

系数 L导程

f查表

0.75

14

0.1 α角度

30

α弧度 0.524

螺杆 强度

当量应力

σ

σ=[(4F/πd12) 2+3(T/0.2d3)2]1/2≤σp

d外径 d1底径 T传递转距

80 62 0

螺纹牙底 宽度

b

梯形螺纹b=0.65p 矩形螺纹b=0.5p 3°/30°锯齿形螺纹b=0.74p

螺杆中径 d2 螺母高度 H

耐磨 旋合圈数 z 性 螺母的工 作高度 h 工作压强 p

ψ

验算 自锁

螺纹升角

滑动螺旋副的设计计算

F

30000

d2=ξ(F/φ[p])1/2

ξ

0.65 [p]

11

H=φd2

φ

1.2

z=H/P≤10~12

P螺距

16

矩形螺纹,梯形螺纹h=0.5p 3°/30°锯齿形螺纹h=0.75p p=F/πd2hz≤[p] ψ=arctanL/πd2≤ρ,

T2,T3 轴承效率

0.95

d2中径 30.98753 d2选择

70

H

84 H选择 200

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

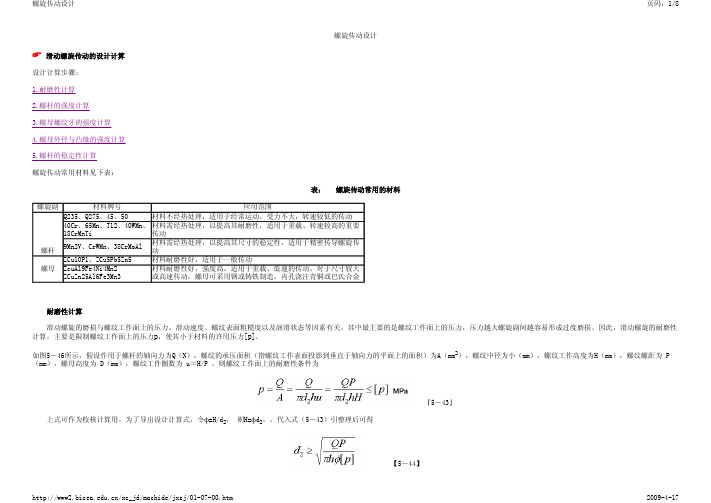

滑动螺旋的设计计算滑动螺旋的主要失效形式通常是磨损,设计计算中通常根据耐磨性条件确定螺旋的主要尺寸,然后根据需要校核其它条件。

以下分析各项计算方法。

1.耐磨性计算滑动螺旋的磨损与螺纹面上的压强p ,滑动速度v ,表面粗糙度以及润滑条件有关,其中最主要的影响因素是表面压强。

耐磨性计算主要限制作用在螺纹工作表面上的压强p ,使其小于材料的许用压强[p ]。

由于螺母材料较软,磨损发生在螺母上,耐磨性计算以螺母为分析对象。

如下图所示,假设作用在螺杆上的轴向载荷为F ,螺纹承压面积为A (承压表面在垂至于螺纹轴线的平面上的投影面积),螺纹工作表面的耐磨性条件为)1(][2p hHd FP A F p ≤==π式中:P ——螺距,mm ; d 2——螺纹中径,mm ; h ——牙型高度,mm ; H ——螺母高度,mm ;[p ]——许用压强,MPa ;根据下表选取。

式(1)是校核公式,为了导出设计公式,设 H =φd 2,(φ值可根据螺母形式选用,整体式螺母,磨损后无法补偿,为使螺母受力均匀取φ=1.2~2.5,剖分式螺母,兼作支承的螺母取φ=2.5~3.5;对传动精度要求高,载荷大,要求工作寿命长的螺母可取φ=4。

)代入式(1),整理后得到设计公式)2(][2p h FPd φπ≥注:φ值小时[p ]取大值,φ值大时[p ]取小值。

对矩形螺纹和梯形螺纹,h =0.5P][8.02p F d φ≥对30º锯齿形螺纹,h =0.75P][65.02p Fd φ≥根据以上公式计算d 2后,应根据国家标准选择满足条件的螺纹公称直径d 和螺距P 。

1. 螺杆强度计算螺旋传动工作中,螺杆受轴向载荷作用产生拉(压)应力,受螺纹力矩作用产生切应力,根据第四强度理论,强度条件为)3(][2.034231221vv d T d F σπσ≤⎪⎪⎭⎫⎝⎛+⎪⎪⎭⎫ ⎝⎛=式中:T ——螺杆所受转矩;)tan(22v d FT ρψ+=ρv ——当量摩擦角,ρv =arctan μv ,μv 为当量摩擦因数,2cosαμμ=v ;α——牙型角;d 1——螺杆螺纹小径;[σ] v ——许用当量应力,参见下表。

注:静载时许用应力取大值。

2. 螺母螺纹牙强度计算螺纹牙可能因剪切或弯曲失效,由于螺母材料的强度通常低于螺杆材料,所以只需要校核螺母上的螺纹牙强度。

螺母受轴向载荷F ,螺杆与螺母旋合圈数z ,假设载荷在各圈螺纹中均匀分布,将单圈螺纹展开如上图所示,单圈螺纹承受载荷F /z ,作用在螺纹中径圆周上,将螺纹牙看作宽度为πD 的悬臂梁,梁根部厚度为b ,梁根部剪切面积πDb ,梁根部剪切强度条件为)4(][τπτ≤=Dbz F悬臂梁的弯曲力臂为22D D -,弯曲强度条件为)5(][)(36)2(2222bb z Db D D F Db D D z F W M σππσ≤-=-==式中:[τ]——许用切应力,MPa ,见上表;[σ]b ——许用弯曲应力,MPa ,见上表; b ——螺纹牙根部厚度,梯形螺纹b =0.65P ,矩形螺纹b =0.5P ,30º锯齿形螺纹b =0.75P ,P 为螺纹螺距。

3. 受压螺杆的稳定性计算长径比大的受压螺杆工作中可能会失稳,需要校核稳定性。

稳定性条件为 )6(][S FF S crc ≥=式中:S c ——螺杆稳定性计算安全系数;[S ]——螺杆稳定性安全系数,[S ]=2.5~4; F ——作用在螺杆上的轴向载荷,N ; F cr ——螺杆的临界载荷。

在计算临界载荷前,首先需要计算螺杆的柔度i l2μλ=式中:l ——螺杆的计算长度,mm ;μ2——螺杆的长度系数,与螺杆端部的支承结构情况有关,参见下表;i ——螺杆危险截面的惯性半径,A I i a=mm ;I a ——螺杆危险截面的惯性矩,6441d I a π=mm 4;A ——螺杆危险截面面积,421d A π=mm 2;将A 和I a 的表达式带入i 的表达式,得41d i =。

注:采用滑动轴承时,B /d <1.5为铰支,B /d =1.5~3为不完全固定,B /d >3为固定端,(B :轴承宽度,d :轴承孔直径),采用滚动轴承,只有径向约束时为铰支,同时具有轴向和径向约束时为固定端。

求得λ后,按λ值大小选择下列公式计算F cr :(1)当λ>80~90时,临界载荷按欧拉公式计算:)7()(222l EI F acr μπ=式中:E ——材料弹性模量,MPa 。

(2)当λ<80~90时,按下列公式计算 对未淬火钢,λ<90时)8(400013.01340212d F cr πλ⋅+=对淬火钢,λ<85时)9(40002.01490212d F cr πλ⋅+=(3)Q275钢当λ<40时,对优质碳素钢,合金钢当λ<60时,不必进行稳定性校核5.自锁能力校核对于有自锁要求的螺旋副,应按下列条件校核自锁能力2cosarctanarctan2αμρπψ=≤=v d s式中:s ——导程,对于单头螺纹,s =P ;ρv ——当量摩擦角; α——螺纹牙型角;μ——螺纹摩擦因数,见表(滑动螺旋副的许用压强[p ]和摩擦因数μ)。

6. 螺旋传动的刚度校核对高精度的螺旋传动,应进行刚度计算。

每个导程的变形量)10(a TF δδδ+=其中横向载荷引起的单个导程变形量)10(421b Ed Fs F πδ=转矩引起的单个导程变形量)10(164122c Gd Ts T πδ=式中:G ——材料的剪切弹性模量。

单位长度变形量)11(sδ=∆ 7. 临界转速校核高速转动的螺旋副应使转速n 小于其临界转速n cr ,保证n ≤0.8 n cr 。

n cr (r/min )可按下式计算)12(103.122116ccr ld n μ⨯=式中:l c ——螺杆计算系数,mm ;μ1——螺杆的长度系数,参见上表; d 1——螺杆的螺纹小径,mm 。

8. 螺纹副传动效率计算 螺纹副传动效率按下式计算)tan(tan v ρψψη+=例题 下图所示为车床进给螺旋传动示意图,螺杆两支点距离L =2700mm ,螺旋所受轴向力F =7500N ,螺旋最高转速n =100r/min ,螺杆采用Tr44×12-8e 梯形螺纹,材料为45钢调质,表面硬度230~250HBW ,螺母采用剖分式结构,螺母材料为ZCuAl10Fe3,试确定螺母的高度,并对螺旋传动进行校核。

解:对车床进给装置的主要要求是保证各零件具有足够的强度、耐磨性和稳定性。

1. 耐磨性校核梯形螺纹Tr44×12-8e 的参数为d =44mm ,d 1=31mm ,d 2=38mm ,P =12mm ,8级精度,根据式(1)][2p hHd FPA F p ≤==π梯形螺纹h =0.5P , b =0.65P ,螺母高度H =φd 2,对剖分式螺母取φ=2.5,则b =0.65×12mm=7.8mm ,H =2.5×38mm=95mm ,螺母圈数z =H /P =95/12≈7.9圈,选择合理。

螺纹表面压力MPaMPa p 32.195125.038127500=⨯⨯⨯⨯⨯=π螺纹表面滑动速度min/12/2.0/10610038106442m s m s m nd v ==⨯⨯⨯=⨯=ππ根据表9-3,[p ]=7~10MPa ,耐磨性合格。

2.检验自锁能力 螺纹升角︒=⨯==74.53812arctan arctan2ππψd s根据上表,螺纹副摩擦因数μ=0.09,当量摩擦角︒=︒==3.515cos 09.0arctan2cosarctanαμρvψ>ρv ,螺纹不自锁。

3.校核螺杆强度 螺纹力矩mm N d FT v ⋅=︒+︒⨯=+=27802)3.574.5tan(2387500)tan(22ρψ螺杆当量应力MPa MPa d T d F v 81.12312.027802331750042.0342322231221=⎪⎭⎫⎝⎛⨯⨯+⎪⎭⎫ ⎝⎛⨯⨯=⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛=ππσ螺杆材料45钢,调质热处理,σs =355MPa ,安全系数S =3~5,许用应力 [σ] v =118~71MPa ,满足强度条件。

4.校核螺母螺纹牙强度根据表(滑动螺旋副的许用应力)螺母材料[τ]=30~40MPa ,[σ]b =40~60 MPa ,根据式(4)和(5),螺母螺纹牙应力MPa MPa Db z F 88.08.7449.77500=⨯⨯⨯==ππτMPaMPa z Db D D F b 03.29.78.744)3844(75003)(3222=⨯⨯⨯-⨯=-=ππσ均小于许用应力,满足强度条件。

5.校核螺杆稳定性根据表9-5,螺杆一端固定,一端铰支,μ2=0.7,螺杆惯性半径i =d 1/4=31/4=7.75mm ,螺杆柔度λ=μ2l /i =0.7×2700/7.75=244。

按欧拉公式计算临界转速NN l EI F a cr 26303)27007.0(64/31101.2)(2452222=⨯⨯⨯⨯⨯==ππμπ稳定性安全系数 S c =F cr /F =26303/7500=3.5 稳定性合格。

6.校核螺杆的刚度轴向载荷F 产生每个导程的变形mm mm Ed Fs F 425211068.531101.212750044-⨯=⨯⨯⨯⨯⨯==ππδ转矩T 产生每个导程的变形mm mm Gd Ts T 5442241221047.831103.812278021616-⨯=⨯⨯⨯⨯⨯==ππδ每个导程的总变形mm mm T F 4541053.6)1047.81068.5(---⨯=⨯+⨯=+=δδδ单位长度变形量541044.5121053.6--⨯=⨯==∆s δ机床传动一般许用单位长度变形量[Δ]=(5~6)×10-5,变形量Δ在适用范围内。

7.校核临界转速根据上表,一端固定、一端铰支,μ1=15.32,根据式(12),临界转速min/801min /27003132.15103.12103.12262116r r l d n c cr =⨯⨯=⨯=μn =100r/min≤0.8×801=641 r/min ,满足要求。

8.动力计算 移动件最大线速度s m s m ns v /02.0/1061210010644=⨯⨯=⨯=螺旋副效率515.0)3.574.5tan(74.5tan )tan(tan =︒+︒︒=±=v ρψψη螺母移动速度v ’=ns/60=100×12/60=20mm/s=0.02m/s 设其他传动件的传动效率为η’=0.9,则所需驱动功率W W Fv p 3249.0515.002.07500''0=⨯⨯==ηη。