螺纹传动强度计算

螺旋传动的校核计算方法

螺旋传动的校核计算方法一.耐磨性计算锯齿螺纹公式:螺纹中径d2>=0.65*SQRT(Q/(w[p])) mm 式中:Q——轴向载荷[N]W——引用系数W=H/d2 (H——螺母高度、d2——螺纹中径)整体螺母:W=1.2~2.5;剖分式螺母:W=2.5~3.5螺母中的扣数Z<=10。

[p]——许用挤压强度[N/mm2]v<=12 M/min(旋转线速度):淬火钢(HRC)—青铜[p]=10~13 Mpa手动:调质钢(HB)——青铜[p]=15~25 Mpa 二.螺杆螺纹部位的强度校核当量应力σt=SQRT(SQR(4Q/(πd2))+3SQR(T/(πd3/16)))<=[σ]式中:d——螺杆小径;d2—小径平方;d3—小径3次方[σ]——螺杆材料许用应力,优质碳钢、低合金碳钢取[σ]=50~80MpaT——螺旋副摩擦阻力矩N-m,T=fQd2/2;f-摩擦系数;d2-中径n——圆周率;n=3.1415926三.螺杆稳定性校核柔度λ=μL/SQRT(I/A)=4μL/d式中:μ——长度系数;千斤顶μ=2;压力机μ=0.7L——最大工作长度I——危险截面惯性矩;I=πd4/64;d4—小径4次方A——危险截面面积;A=πd2/4;d2—小径平方n——圆周率;n=3.1415926柔度λ>=100,临界载荷按材料力学的欧拉公式计算Qc=π2EI/SQR(μL)……[N]π2——圆周率的平方柔度λ<100;σb>=370 Mpa碳钢Qc=(304-1.12λ)A柔度λ<100;σb>=470 Mpa优质碳钢、低合金碳钢Qc=(461-2.57λ)A柔度λ<40,不作稳定性校核。

稳定性条件:Q<= Qc/n;n——安全系数,n=2.5~4。

四.螺母螺纹强度校核剪切强度校核:τ=Q/(πDbZ)<=[τ]弯曲强度校核:σ=3Qh/(πDb2Z)<=[σ]式中:b—螺纹牙根宽度;锯齿螺纹b=0.74t(t——螺距);b2——b的平方h—牙高Z—牙扣数D—螺母螺纹根径;πD—根径周长n——圆周率;n=3.1415926青铜螺母:[τ]=30~40Mpa;[σ]=40~60MPa2.螺母的长度如何确定?螺母的长度L=ZtZ-扣数;Z<10t-螺距3.千斤顶的螺纹如何计算承载力的?见<螺杆稳定性校核>注:SQRT:开平方函数;SQR:平方函数。

螺纹强度计算

M24螺纹轻度 计算 P=70Mpa Pmax=105Mpa材料 60K [σs]≥414 [σb]≥586螺栓受力分析:设环境:当进行轻度试验时 液体进入阀体中,闸板密封作用。

关闭时阀杆中作用 在开启状态下,阀板关闭时的受力分析:在开启状态时,介质通过进口端阀座受压端面作用在阀板的作用力为F1,通过出口端阀座受压端面作用在阀板的作用力为F2,由于进出口端阀座结构及尺度完全一致,而此时两阀座所受的液体压力衡定,即进出口端阀座所受的轴向压力相等,则:F1=F2。

当要关闭闸阀,阀板下行时,必须克服阀板两密封面所产生的摩擦力,阀板才能运动。

此时阀杆受压。

从以上两种受力分析可以看出,关闭闸阀时,阀板所承受的作用力比开启闸阀所承受的作用力小。

所以在进行阀杆校核时,用关闭状态时,打开阀板产生的力作用在阀板的作用力为F1 F1=7004)2.72.8(14.34)(2222⨯-=⨯-P d D πkg/cm2 =8462kg 机械设计手册 介质直接对阀板的作用力为F2F2= kg cm kg P d 4.36948/70042.814.34222=⨯⨯=⨯π 表 5-88 序号2 《阀门设计手册》第2版出口端阀座承受的作用力为F1+F2:F1+F2=8426+36948.4=45374kg当要开启闸阀使阀板上行时,必须克服阀板两面的摩擦力F 。

F=[F1+(F1+F2)]f 表 3-26 密封面摩擦因素 《阀门设计手册》第2版式中f 为阀板与阀座的摩擦系数取 f=0.06F=[F1+(F1+F2)]f=[8426+45374] ×0.06=3228.34kg阀杆与密封填料间的摩擦力Qr (N )Qr=πdF1hR μPμ ——阀杆与密封调料间的摩擦系数。

对于橡胶填料,取μ=0.1dF1 ——接触介质阀杆直径(mm )设:dF1=35(mm )。

hR ——填料层高度(mm )。

由于阀杆、尾杆均有橡胶圈密封,hR=20(mm )Qr=3.14×3.5×2.0×0.1×700kg/cm2=1536.6kg开启阀门使阀板下行时,必须克服阀板两面的摩擦力F 和阀杆与密封填料间的摩擦力Qr 。

螺纹强度计算公式

螺纹强度计算公式螺纹强度计算公式是指计算螺纹连接件的强度,以确保其安全使用的公式。

在机械制造和装配中,螺纹连接是一种常见的连接方式,用于连接螺纹孔和螺纹支柱。

螺纹连接的强度取决于许多因素,如螺纹类型、材料强度、尺寸和几何形状等。

螺纹连接的强度通常是按照最小截面的强度进行计算。

最小截面是指螺纹连接件的有效截面,包括螺纹节距处的截面和棱角处的截面。

螺纹强度计算公式一般包括以下几个关键因素:1. 螺纹形状:螺纹形状是螺纹连接件的主要特征之一,包括螺纹角度、螺纹节距、螺纹高度等。

不同形状的螺纹对螺纹连接件的强度产生不同的影响。

2. 材料强度:材料的强度是螺纹连接件的另一个重要因素。

通常情况下,螺纹连接件使用的材料应该具有足够的强度和硬度,以承受连接所需要的力和扭矩。

3. 螺纹尺寸:螺纹连接件的尺寸也是螺纹强度计算公式中的一个关键因素。

螺纹连接件的尺寸应该满足实际应用中的需求,同时也要考虑强度和刚度等因素。

根据以上几个关键因素,螺纹强度计算公式可以表示为:P=SfAs或P=T/J其中P表示螺纹连接件的最大允许载荷,Sf表示螺纹连接件疲劳极限强度,As表示螺纹连接件最小截面面积,T表示螺纹连接所承受的最大扭矩,J表示螺纹连接件的极径转动惯量。

以上两个公式分别适用于拉伸载荷和扭转载荷的情况。

在拉伸载荷情况下,螺纹连接件的最大允许载荷应该小于其疲劳极限强度乘以最小截面面积。

在扭转载荷情况下,螺纹连接件的最大扭矩应该小于其极径转动惯量除以螺纹连接件的极半径。

总之,螺纹强度计算公式是确保螺纹连接件安全使用的重要工具。

将各种关键因素综合考虑,可以准确地计算螺纹连接件的强度,并根据计算结果做出相应的设计和选择决策。

这样可以大大提高机械制造和装配的可靠性和安全性。

机械设计基础螺纹连接的强度计算

即

1.3F0

d12

[ ]

4

设计公式为

d1

4 1.3F0

[ ]

(2)受横向外载荷的紧螺栓联接

载荷与螺栓轴向垂直,靠被

联接件间的摩擦力传递。螺栓

内部危险截面上既有轴向预紧

力F0形成的拉应力σ,又有因螺 栓与螺纹牙面间的摩擦力矩T1

而形成的扭转剪应力τ。

螺栓预紧力

F0

Kf f

FR m

防偏载措施:

复习思考题

1.在常用的螺旋传动中,传动效率最高的螺纹是 ( )。

A .三角形螺纹 B. 梯形螺纹 C .锯齿形螺纹 D . 矩形螺纹

2.当两个被联接件之一太厚,不宜制成通孔,且 联接不需要经常拆卸时,往往采用( )。

A 螺栓联接 B 螺钉联接 C 双头螺柱联接 D 紧 定螺钉联接

3.两被联接件之一较厚,盲孔且经常拆卸时,常用()。 A.螺栓联接 B.双头螺柱联接 C.螺钉联接

A.螺纹上的应力集中 B.螺栓杆横截面上的扭转应力 C.载荷沿螺纹圈分布的不均匀性 D.螺纹毛刺的部分挤压

13.螺纹连接的基本形式有哪几种?各适用于何种场合?有 何特点? 14.为什么螺纹连接通常要采用防松设施?常用的防松方法 和装置有哪些? 15.常见的螺栓失效形式有哪几种?失效发生的部位通常在 何处?

(二)受剪切螺栓联接

螺栓受载前后不需预紧, 横向载荷靠源自栓杆与螺栓 孔壁之间的相互挤压传递。

➢挤压强度条件

p

FR

ds

[ p ]

➢剪切强度条件

FR

m ds2

/4

[]

四、螺栓组联接的结构设计和受力分析

工程中螺栓成组使用,单个使用极少。因此,必须研 究栓组设计和受力分析,它是单个螺栓计算基础和前提 条件。

螺纹强度计算方法

3-1 基础知识

一、螺纹的主要参数

现以圆柱普通螺纹的外螺纹为例说明螺纹的主要几 何参数,见图 3-1,主要有:

1)大径 d ——螺纹的最大直径,即与螺纹牙顶重

合的假想圆柱面的直径,在标准中定为公称直径。

2)小径 d1 ——螺纹的最小直径,即与螺纹牙底相

重合的假想圆柱面的直径,在强度计算中常作为螺杆危 险截面的计算直径。

通常规定,拧紧后螺纹联接件的预紧应力不得超过其材料的屈服极限σ S 的 80%。对于

一般联接用的钢制螺栓联接的预紧(0.6 ���������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������

螺纹传动强度计算

螺旋副材料牌号Q235、Q275、45、5040Cr、65Mn、T12、40WMn、18CrMnTi9Mn2V、CrWMn、38CrMoAl ZCu10P1、ZCu5Pb5Zn5ZcuAl9Fe4Ni4Mn2ZCuZn25Al6Fe3Mn3滑动螺旋的磨损与螺纹工作面上的压力、滑动速度、螺纹表面粗糙度以及润滑状态等因素有关。

其中最主要的是螺纹工作面上的压力,压力越大螺旋副间越容易形成过度磨损。

因此,滑动螺旋的耐磨性计算,主要是限制螺纹工作面上的压力p ,使其小于材料的许用压力[p ]。

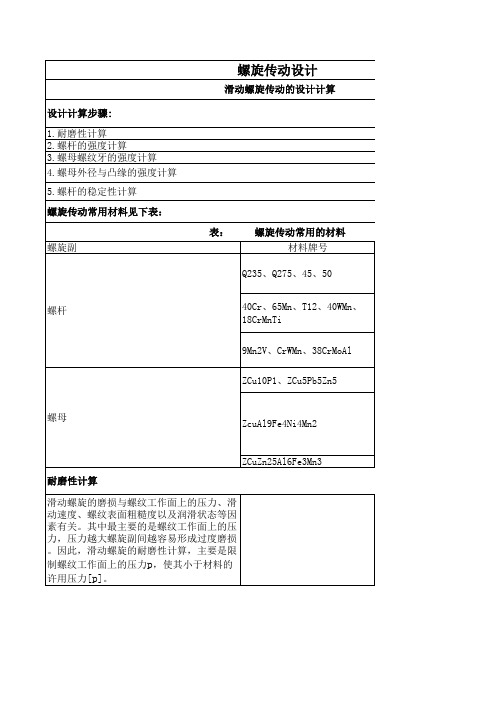

4.螺母外径与凸缘的强度计算5.螺杆的稳定性计算螺旋传动设计滑动螺旋传动的设计计算设计计算步骤:1.耐磨性计算2.螺杆的强度计算3.螺母螺纹牙的强度计算螺旋传动常用材料见下表:表: 螺旋传动常用的材料耐磨性计算螺母螺杆如图5-46所示,假设作用于螺杆的轴向力为Q(N),螺纹的承压面积(指螺纹工作表面投影到垂直于轴向力的平面上的面积)为A(mm 2),螺纹中径为小(mm),螺纹工作高度为H(mm),螺纹螺距为 P(mm),螺母高度为 D(mm),螺纹工件圈数为 u=H/P 。

则螺纹工作面上的耐磨性条件为上式可作为校核计算用。

为了导出设计计算式,令ф=H/d 2, 则H=фd 2,,代入式(5-43)引整理后可得对于矩形和梯形螺纹,h=0.5P,则对于30o 锯齿形螺纹。

h=0.75P,则螺母高度H=фd 2式中:[P]为材料的许用压力,MPa,见表5-13;ф值一般取1.2~3.5。

对于整体螺母,由于磨损后不能凋整间隙,为使受力分布比较均匀,螺纹工作圈数不宜过多,故取ф=1.2~2.5对于剖分螺母和兼作支承的螺母,可取ф=2.5~3.5只有传动精度较高;载荷较大,要求寿命较长时,才允许取ф=4。

根据公式算得螺纹中径d 2后,应按国家标准选取相应的公称直径d及螺距P。

螺纹工作圈数不宜超过10圈。

螺杆—螺母的材料滑动速度低速≤3.06~12>15淬火钢—青铜6~12<2.46~12表:滑动螺旋副材料的许用压力[ P]钢—青铜钢—铸铁注:表中数值适用于ф=2.5~4的情况。

螺栓强度计算

二、螺纹联接的类型

螺纹联接的主要类型有:

1、螺栓联接

常见的普通螺栓联接如图3-2a所示。这种联接的结构特点是被联接件上的通孔和螺栓杆间留有间隙。图3-2b是铰制孔用螺栓联接。这种联接能精确固定被联接件的相对位置,并能承受横向载荷,但孔的加工精度要求较高。

结构简单、使用方便,但由于垫圈的弹力不均在冲击、振动的工作条件下,其防松效果较差,一般用于不甚重要的联接

自锁螺母

螺母一端制成非圆形收口或开缝后径向收口。当螺母拧紧后,收口胀开,利用收口的弹力使旋合螺纹间压紧。

结构简单,防松可靠,可多次装拆而不降低防松性能

机

械

防

松

开口销与六角开槽螺母

六角开槽螺母拧紧后,将开口销穿入螺栓尾部小孔和螺母的槽内,并将开口销尾部掰开与螺母侧面紧贴。也可用普通螺母代替六角开槽螺母,但需拧紧螺母后再配钻销孔。

适用于螺钉组联接,防松可靠,但装拆不便。

还有一些特殊的防松方法,例如在旋合螺纹间涂以液体胶粘剂或在螺母末端镶嵌尼龙环等。

此外,还可以采用铆冲方法防松。螺母拧紧后把螺栓末端伸出部分铆死,或利用冲头在螺栓末端与螺母的旋合缝处打冲,利用冲点防松。这种防松方法可靠,但拆卸后联接件不能重复使用。

五、螺纹联接的强度计算

5)螺距 ——螺纹相邻两个牙型上对应点间的轴向距离。

6)导程 ——螺纹上任一点沿同一条螺旋线转一周所移动的轴向距离。单线螺纹 = ,多线螺纹 = 。

7)螺纹升角 ——螺旋线的切线与垂直于螺纹轴线的平面间的夹角。在螺纹的不同直径处,螺纹升角各不相同。通常按螺纹中径 处计算,即

(3-1)

8)牙型角 ——螺纹轴向截面内,螺纹牙型两侧边的夹角。螺纹牙型的侧边与螺纹轴线的垂直平面的夹角称为牙侧角,对称牙型的牙侧角 = /2。

机械设计第五章螺纹连接的强度计算

❖ 例2:凸缘联轴器的螺栓组连接。已知在D0=150mm 的圆周上均匀分布8个M12的普通螺栓,螺栓的性能 级别为4.6级,材料为Q235钢。凸缘联轴器传递的扭 矩T=1000Nm,材料为钢。装配时要求控制预紧力。 (f=0.3,Ks=1.2)

D0

❖ 校核该螺栓组连接的强度。

机械设计第五章螺纹连接的强度计算

仅受预紧力?

机械设计第五章螺纹连接的强度计算

1、仅受预紧力的紧螺栓连接

预紧力引起的拉应力

F0

1 4

d12

扭紧力矩引起的切应力

T1

F0tg

d2 2

0.5

Wt

1 16

d13

对于M10~ M64普通螺 纹的钢制螺

栓适用

机械设计第五章螺纹连接的强度计算

1、仅受预紧力的紧螺栓连接

根据第四强度理论

ca 2 3 2 2 3(0.5 )2 1.3

第六节 螺纹连接的强度计算

❖ 螺纹连接的失效形式及设计准则 ❖ 螺纹连接强度计算的内容 ❖ 松连接的强度计算 ❖ 紧连接的强度计算

▪ 普通螺栓连接 ▪ 铰制孔用螺栓连接

机械设计第五章螺纹连接的强度计算

机械设计第五章螺纹连接的强度计算

一 、螺栓连接的失效形式和设计准则

1、受拉普通螺栓连接 螺栓承受轴向载荷,失效形式:拉断、塑性变形 计算准则:保证螺栓杆螺纹部分的静强 度或疲劳拉伸强度。

1、仅受预紧力的紧螺栓连接

❖普通螺栓连接承受横向载荷时,靠被连接件接合面间 的摩擦力承受外载荷,此摩擦力由螺栓装配时的预紧 力产生。

F

F0

F

F0

F/2

F0

F

F0

F/2

机械设计第五章螺纹连接的强度计算

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺旋副

材料牌号

Q235、Q275、45、5040Cr、65Mn、T12、40WMn、18CrMnTi

9Mn2V、CrWMn、38CrMoAl ZCu10P1、ZCu5Pb5Zn5

ZcuAl9Fe4Ni4Mn2

ZCuZn25Al6Fe3Mn3

滑动螺旋的磨损与螺纹工作面上的压力、滑动速度、螺纹表面粗糙度以及润滑状态等因素有关。

其中最主要的是螺纹工作面上的压力,压力越大螺旋副间越容易形成过度磨损。

因此,滑动螺旋的耐磨性计算,主要是限制螺纹工作面上的压力p ,使其小于材料的许用压力[p ]。

4.螺母外径与凸缘的强度计算

5.螺杆的稳定性计算螺旋传动设计

滑动螺旋传动的设计计算

设计计算步骤:

1.耐磨性计算

2.螺杆的强度计算

3.螺母螺纹牙的强度计算螺旋传动常用材料见下表:

表: 螺旋传动常用的材料

耐磨性计算

螺母

螺杆

如图5-46所示,假设作用于螺杆的轴向力为Q(N),螺纹的承压面积(指螺纹工作表面投影到垂直于轴向力的平面上的面积)为A(mm 2),螺纹中径为小(mm),螺纹工作高度为H(mm),螺纹螺距为 P(mm),螺母高度为 D(mm),螺纹工件圈数为 u=H/P 。

则螺纹工作面上的耐磨性条件为上式可作为校核计算用。

为了导出设计计算式,令ф=H/d 2, 则H=фd 2,,代入式(5-43)引整理后可得

对于矩形和梯形螺纹,h=0.5P,则

对于30o 锯齿形螺纹。

h=0.75P,则螺母高度

H=фd 2

式中:[P]为材料的许用压力,MPa,见表5-13;ф值一般取1.2~3.5。

对于整体螺母,由于磨损后不能凋整间隙,为使受力分布比较均匀,螺纹工作圈数不宜过多,故取ф=1.2~2.5对于剖分螺母和兼作支承的螺母,可取ф=2.5~3.5只有传动精度较高;载荷较大,要求寿命较长时,才允许取ф=4。

根据公式算得螺纹中径d 2后,应按国家标准选取相应的公称直径d及螺距P。

螺纹工作圈数不宜超过10圈。

螺杆—螺母的材料滑动速度低速≤3.06~12>15淬火钢—青铜6~12<2.46~12

表:滑动螺旋副材料的许用压力[ P]钢—青铜钢—铸铁

注:表中数值适用于ф=2.5~4的情况。

当

ф<2.5时,[p]值可提高20%;若为剖分螺

母时则[p]值应降低15~20%。

螺纹几何参数确定后、对于有自锁性要求的

螺旋副,还应校校螺旋副是否满足自锁条

件,即

表: 滑动螺旋副的摩擦系数f 螺杆—螺母的材料摩擦系数f 钢—青铜0.08~0.10

淬火钢—青铜0.06~0.08钢—钢0.11~0.17钢—铸铁0.12~0.15

螺杆的强度计算

受力较大的螺杆需进行强度计算。

螺杆工作

时承受轴向压力(或拉力)Q和扭矩T的作用。

螺杆危险截面上既有压缩(或拉伸)应

力;又有切应力。

因此;核核螺杆强度时,

应根据第四强度理论求出危险截面的计算应

力σca,其强度条件为

或

式中:

A — 螺杆螺纹段的危险截面面积。

W

—螺杆螺纹段的抗扭截面系数,

T

d

— 螺杆螺纹小径,mm;

l

T—螺杆所受的扭矩,

[σ]—螺杆材料的许用应力,MPa,见下表

滑动螺旋副材料的许用应力

许用应力(MPa)

螺杆钢

螺母

[σ]b 青铜40~60铸铁40~55钢(1.0~1.2) [σ]螺纹牙多发生剪切和挤压破坏,一般螺母的材料强度低于螺杆,故只需校核螺母螺纹牙的强度。

如图5-47所示,如果将一圈螺纹沿螺母的螺纹大径D处展开,则可看作宽度为πD的悬臂梁。

假设螺母每圈螺纹所承受的平均压力为Q/u,并作用在以螺纹中径D 2为直径的圆周上,则螺纹牙危险截面a-a的剪切强度条件为

螺纹牙危险截面a-a的弯曲强度条件为

式中:

b——螺纹牙根部的厚度,mm,对于矩形螺纹,b=0.5P 对于梯形螺纹,b一0.65P,对于30o 锯齿形螺纹,b=0.75P,P为螺纹螺距;

当螺杆和螺母的材料相同时,由于螺杆的小径d l 小于螺母螺纹的大径D,故应校核杆螺纹牙的强度。

此时,上式中的D应改为d 1 。

注:1)σs 为材料屈服极限。

2)载荷稳定时,许用应力取大值。

螺母螺纹牙的强度计算

螺母外径与凸缘的强度计算。

在螺旋起重器螺母的设计计算中,除了进行耐磨性计算与螺纹牙的强度计算外,还要进行螺母下段与螺母凸缘的强度计算。

如下图所示的螺母结构形式,工作时,在螺母凸缘与底座的接触面上产生挤压应力,凸缘根部受到弯曲及剪切作用。

螺母下段悬置,承受拉力和螺纹牙上的摩擦力矩作用。

设悬置部分承受全部外载荷Q,并将Q增加20~30%来代替螺纹牙上摩擦力矩的作用。

则螺母悬置部分危险截面b-b内的最大拉伸应力为

凸缘与底座接触表面的挤压强度计算

式中[σ]p为螺母材料的许用挤压应力,可取[σ]p=(1.5~1.7)[σ]b

凸缘根部的弯曲强度计算

凸缘根部被剪断的情况极少发生,故强度计算从略。

对于长径比大的受压螺杆,当轴向压力Q大于某一临界值时,螺杆就会突然发生侧向弯

曲而丧失其稳定性。

因此,在正常情况下,螺杆承受的轴向力Q必须小于临界载荷Q。

则螺杆的稳定性条件为 S sc=Q c/Q≥S s

螺母凸缘的强度计算包括:螺杆的稳定性计算 :

Qc——螺杆的临界载荷,N,根据螺杆的柔度λS值的大小选用不同的公式计算。

λS=μl/i,此处,μ为螺杆的长度系数,见表;l为螺杆的工作长度,mm,若螺杆两端支承时,取两支点间的距离作为工作长度l;若螺杆一端以螺母支承时,则以螺母中部到另一端支点的距离,作为工作长度 l;i为螺杆危险截面的惯性半径, mm,若螺杆危险截面面积

则

式中:E——螺杆材料的拉压弹性模量,

E=2.06X105MPa;

I——螺杆危险截面的惯性矩,

当λS< 100时,对于强度极限σB≥380MPa 的普通碳素钢,如 Q235、Q275等,取Q c=(304- 1.12λ

S

)π/4d12

对于强度极限σB>480MPa的优质碳素钢,如35~50号钢等,取Q c=(461-2.57λ

S

)π/4d12

当λS <40时,可以不必进行稳定性核核。

若上述计算结果不满足稳定性条件时,应适

当增加螺杆的小径d1。

端 部 支 撑 情 况长度系数μ两端固定0.5

一端固定,一端不完全固定0.6

一端铰支,一端不完全固定0.7

两端不完全固定0.75两端铰支1

一端固定,一端自由2

l)若采用滑动支承时则以轴承长度l0与直径d0的比值来确定。

l0/d0<1.5时,为铰支;l0/d0=1.5~3.0时,为不完全固定;l0/d0>3.0时,为

固定支承。

注:判断螺杆端部交承情况的方法:表: 螺杆的长度系数μ :

应用范围

材料不经热处理,适用于经常运动,受力不大,转速较低的传动

材料需经热处理,以提高其耐磨性,适用于重载、转速较高的重要传动

材料需经热处理,以提高其尺寸的稳定性,适用于精密传导螺旋传动

材料耐磨性好,适用于一般传动

材料耐磨性好,强度高,适用于重载、低速的传动。

对于尺寸较大或高速传动,螺母可采用钢或铸铁制造,内孔浇注青铜或巴氏合金

『5-43』

【5-44】

【5-46】

【5-47】

许用压力

18~25

11~18

7~10

1~2

10~13

13~18

4~7

式中;y为螺纹升角;f V为螺旋副的当量摩擦系数;f为摩擦系数.见下表。

注:起动时取大值.运转中

取小值。

【5-49】

[σ]=σs/(3~5)

[τ]

30~40

40

0.6[σ]。

【5-50】

【5-51】

式中[σ]为螺母材料的许用拉伸应力,[σ]=0.83[σ]b,[σ]b为螺母材料的许用弯曲应力,见表5-15。

式中:S sc——螺杆稳定性的计算安全系数;Ss——螺杆稳定性安全系数,对于传力螺旋(如起重螺杆等),Ss=3.5~5.0对于传导螺旋,Ss=2.5~4.0;对于精密螺杆或水平螺杆,Ss>4。