转炉一次除尘系统(OG系统)

转炉新OG除尘设备文氏管喉口控制优化

转炉新OG除尘设备文氏管喉口控制优化历艳龙① 张忠强 柴志英 邢少敏 张丹(邢台钢铁有限责任公司 河北邢台)摘 要 转炉新OG除尘为目前主流的湿法除尘方法,文氏管的喉口(环缝)的控制为新OG除尘关键控制环节,喉口的控制直接决定了除尘效果和煤气的回收。

本文简单介绍了新OG除尘的工艺流程,详细介绍了OG除尘设备的原喉口控制方法,以及改善优化后的控制方法,经过改善后,降低烟尘颗粒排放,提高煤气回收率,并且为新OG除尘设备进一步优化提供控制思路。

关键词 转炉 OG除尘 文氏管中图法分类号 TG155.4 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 Z2 0441 前言炼钢厂安装了整套的新OG除尘设备,前期因为除尘设备文氏管喉口(环缝)的控制存在各种的缺陷和缺点,如伺服控制系统过于冗杂容易故障、PID控制系统造成喉口开度波动、无重锤自重控制补偿无法定位等缺点,这些缺陷对除尘效果产生了很大的负面影响,如故障率高、除尘效果不好,煤气回收率低,重锤在非吹炼期间成正弦震动等。

经过冶炼维修技术组的不断改进,解决了新OG除尘喉口控制的缺陷问题,并总结喉口控制经验制定了后续喉口控制进一步优化改造的计划。

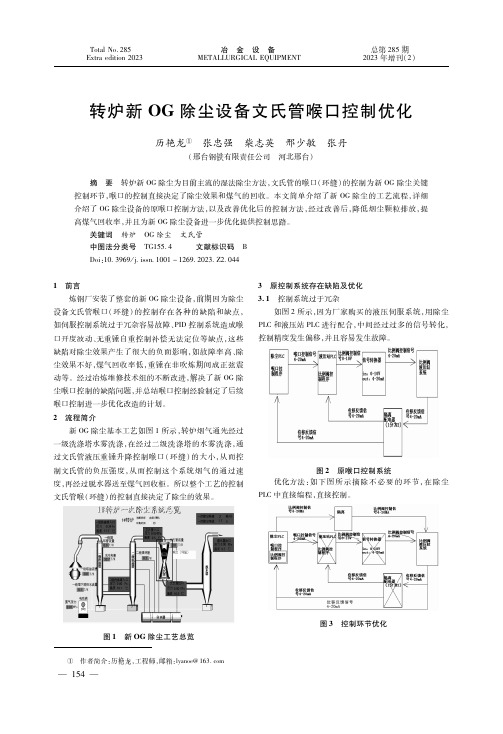

2 流程简介新OG除尘基本工艺如图1所示,转炉烟气通先经过一级洗涤塔水雾洗涤,在经过二级洗涤塔的水雾洗涤,通过文氏管液压重锤升降控制喉口(环缝)的大小,从而控制文氏管的负压强度,从而控制这个系统烟气的通过速度,再经过脱水器送至煤气回收柜。

所以整个工艺的控制文氏管喉(环缝)的控制直接决定了除尘的效果。

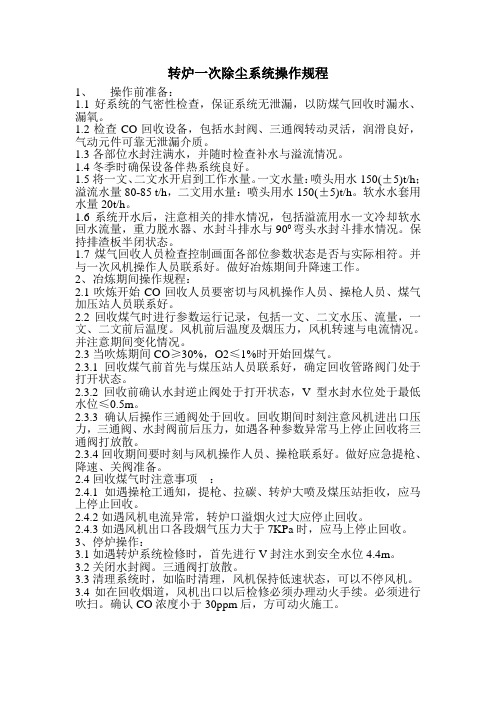

图1 新OG除尘工艺总览3 原控制系统存在缺陷及优化3.1 控制系统过于冗杂如图2所示,因为厂家购买的液压伺服系统,用除尘PLC和液压站PLC进行配合,中间经过过多的信号转化,控制精度发生偏移,并且容易发生故障。

图2 原喉口控制系统优化方法:如下图所示摘除不必要的环节,在除尘PLC中直接编程,直接控制。

转炉一次除尘系统操作规程

转炉一次除尘系统操作规程1、操作前准备:1.1好系统的气密性检查,保证系统无泄漏,以防煤气回收时漏水、漏氧。

1.2检查CO回收设备,包括水封阀、三通阀转动灵活,润滑良好,气动元件可靠无泄漏介质。

1.3各部位水封注满水,并随时检查补水与溢流情况。

1.4冬季时确保设备伴热系统良好。

1.5将一文、二文水开启到工作水量。

一文水量:喷头用水150(±5)t/h;溢流水量80-85 t/h,二文用水量:喷头用水150(±5)t/h。

软水水套用水量20t/h。

1.6系统开水后,注意相关的排水情况,包括溢流用水一文冷却软水回水流量,重力脱水器、水封斗排水与900弯头水封斗排水情况。

保持排渣板半闭状态。

1.7煤气回收人员检查控制画面各部位参数状态是否与实际相符。

并与一次风机操作人员联系好。

做好冶炼期间升降速工作。

2、冶炼期间操作规程:2.1吹炼开始CO回收人员要密切与风机操作人员、操枪人员、煤气加压站人员联系好。

2.2回收煤气时进行参数运行记录,包括一文、二文水压、流量,一文、二文前后温度。

风机前后温度及烟压力,风机转速与电流情况。

并注意期间变化情况。

2.3当吹炼期间CO≥30%,O2≤1%时开始回煤气。

2.3.1回收煤气前首先与煤压站人员联系好,确定回收管路阀门处于打开状态。

2.3.2回收前确认水封逆止阀处于打开状态,V型水封水位处于最低水位≤0.5m。

2.3.3确认后操作三通阀处于回收。

回收期间时刻注意风机进出口压力,三通阀、水封阀前后压力,如遇各种参数异常马上停止回收将三通阀打放散。

2.3.4回收期间要时刻与风机操作人员、操枪联系好。

做好应急提枪、降速、关阀准备。

2.4回收煤气时注意事项:2.4.1如遇操枪工通知,提枪、拉碳、转炉大喷及煤压站拒收,应马上停止回收。

2.4.2如遇风机电流异常,转炉口溢烟火过大应停止回收。

2.4.3如遇风机出口各段烟气压力大于7KPa时,应马上停止回收。

3、停炉操作:3.1如遇转炉系统检修时,首先进行V封注水到安全水位4.4m。

转炉一次除尘系统改造提高风机运行周期

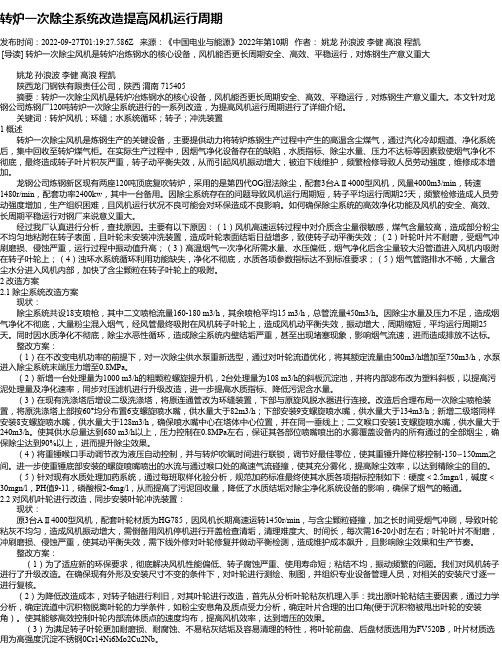

转炉一次除尘系统改造提高风机运行周期发布时间:2022-09-27T01:19:27.586Z 来源:《中国电业与能源》2022年第10期作者:姚龙孙浪波李健高浪程凯[导读] 转炉一次除尘风机是转炉冶炼钢水的核心设备,风机能否更长周期安全、高效、平稳运行,对炼钢生产意义重大姚龙孙浪波李健高浪程凯陕西龙门钢铁有限责任公司,陕西渭南 715405摘要:转炉一次除尘风机是转炉冶炼钢水的核心设备,风机能否更长周期安全、高效、平稳运行,对炼钢生产意义重大。

本文针对龙钢公司炼钢厂120吨转炉一次除尘系统进行的一系列改造,为提高风机运行周期进行了详细介绍。

关键词:转炉风机;环缝;水系统循环;转子;冲洗装置1 概述转炉一次除尘风机是炼钢生产的关键设备,主要提供动力将转炉炼钢生产过程中产生的高温含尘煤气,通过汽化冷却烟道、净化系统后,集中回收至转炉煤气柜。

在实际生产过程中,因烟气净化设备存在的缺陷,水质指标、除尘水量、压力不达标等因素致使烟气净化不彻底,最终造成转子叶片积灰严重,转子动平衡失效,从而引起风机振动增大,被迫下线维护,频繁检修导致人员劳动强度,维修成本增加。

龙钢公司炼钢新区现有两座120吨顶底复吹转炉,采用的是第四代OG湿法除尘,配套3台AⅡ4000型风机,风量4000m3/min,转速1480r/min,配套功率2400kw,其中一台备用。

因除尘系统存在的问题导致风机运行周期短,转子平均运行周期25天,频繁检修造成人员劳动强度增加,生产组织困难,且风机运行状况不良可能会对环保造成不良影响。

如何确保除尘系统的高效净化功能及风机的安全、高效、长周期平稳运行对钢厂来说意义重大。

经过我厂认真进行分析,查找原因。

主要有以下原因:(1)风机高速运转过程中对介质含尘量很敏感,煤气含量较高,造成部分粉尘不均匀地粘附在转子表面,且叶轮未安装冲洗装置,造成叶轮表面结垢日益增多,致使转子动平衡失效;(2)叶轮叶片不耐磨,受烟气冲刷磨损、侵蚀严重,运行过程中振动值升高;(3)高温烟气一次净化所需水量、水压偏低,烟气净化后含尘量较大沿管道进入风机内吸附在转子叶轮上;(4)浊环水系统循环利用功能缺失,净化不彻底,水质各项参数指标达不到标准要求;(5)烟气管路排水不畅,大量含尘水分进入风机内部,加快了含尘颗粒在转子叶轮上的吸附。

转炉湿法除尘问答题

转炉湿法OG除尘问答题1、OG表示的意义是什么?OG是英文《Oxygen Converter Gas Recovery》的缩写,表示氧气转炉煤气回收。

2、宝钢OG装置工艺原理是什么?转炉在吹炼中由于激烈的氧化反应在炉内产生大量的高温,高浓度的一氧化碳烟气。

这些烟气通过裙罩的升降和罩内烟气压力的控制达到抑制周围空气的侵入。

在未燃的情况下,把这些烟气进行冷却和净化,然后把>40%的合格一氧化碳气体进行回收,把<35%的不合格的一氧化碳气体通过三通切换阀的切换,由放散塔上的点火装置燃烧后排入大气。

3、宝钢OG装置工艺流程是怎样的?煤气放散时:下裙罩→上裙罩→下烟罩→上烟罩→下部锅炉→上部锅炉→第一级文氏管(1DC)→第二级文氏管(2DC)→烟气流量计→IDF风机→消音器→放散塔煤气回收时:下裙罩→上裙罩→下烟罩→上烟罩→下部锅炉→上部锅炉→第一级文氏管(1DC)→第二级文氏管(2DC)→烟气流量计→IDF风机→消音器→水封逆止阀→V 型水封→煤气柜工艺流程图如下:OG法回收转炉煤气工艺流程图4、OG装置由哪几个系统组成?一般OG装置由九个系统组成,它们是:密闭冷却水循环系统,高压水系统,低压水系统,锅炉冷却水循环系统,集尘水系统,杂用水系统,蒸汽系统,氮气系统。

5、宝钢OG系统的特点有哪些?(1)采用双级文氏管,净化效率高达99.9%,排放浓度小于100mg/Nm3,设备管道化、布置紧凑,较之国内盛行的二文一塔式更为合理。

(2)管路从47.5米标高顺流而下,中间无迂回曲折、系统阻损小。

本系统总阻力1750毫米水柱,配用1430转/分的中速挡风机,采用液力偶合调速装置,大大节省电耗,使电耗指标达到3.3度/吨钢的先进指标,而国内系统上下多次往返、总阻力超过2000毫米水柱,必须配用3000转/分的高速挡风机,不仅电耗大,还带来噪音危害。

这种流程还由于畅通无阻,不存在四死角,煤气不易滞留,有利于安全操作。

马钢300t转炉汽化冷却系统及OG除尘安装方案

5.8水泵安装

每台转炉配2台给水泵,2台低压循环泵,2台高压循环泵,均布置于标高平台上。低压循环泵装设在低压强迫循环系统中,由除氧器中下来的经除氧的脱盐水,经循环水泵加压后,送至氧枪和副枪汽化冷却套及加料口汽化冷却套等冷却件内吸热后,再返回除氧水箱。高压循环泵装设在高压强迫循环系统中,由汽包下来的脱盐水,经循环水泵加压后,送至挪动烟道内吸热后,再返回汽包。水泵在平台施工完毕后即可进展安装。

5.10.6安装技术要求

烟道本体

上下口标高:±5mm;上口中心:±5mm;下口中心:±5mm

氧副枪套

标高:±10mm;中心:±5mm

5.11裙罩安装

裙罩为管板式构造,重4.1t,直径5029mm,高1350mm,通过提升装置可自由升降,升降行程为900mm。裙罩安装在转炉安装后进展,将转炉倾动至承受钢水位置,用加料跨行车和手动葫芦的配合使裙罩就位于炉口,倾动转炉至吹氧位置,连接提升装置,提起裙罩。

设备进场开箱检验

设备进入现场后,按装箱单认真清点登记并有开箱检验记录,对于小的设备及零部件可暂放仓库,防止丧失。

对设备的关键几何尺寸进展复核,作好记录,同时检查设备在运输过程中的变形情况。

设备进场后应进展报验。

5.3段烟道安装

N0.1段烟道为管板式构造,包括支架重53.4t,直径Φ4393mm,长度21888mm,在标高45300mm平台处设置一组固定支架,在标高30030mm平台处设置一组滑动支架。4000t·m塔吊作为主要吊装工具,回转半径35m,吊装才能t,满足吊装要求。

施工前应使用经纬仪和水准仪对相关钢构造平台标高进展复测,并按照施工图纸将设备的纵横向中心线及标高投到各层平台上。

提高转炉OG系统湿法除尘效率的理论和实践-冶金之家

提高转炉OG系统湿法除尘效率的理论和实践俞波,沈钱,朱俊,周杰,曾炳亮(武钢第一炼钢厂)摘要:结合武钢一炼钢的实际,对转炉湿法除尘机理进行了分析,提出了提高湿法除尘效率的措施和方向。

关键词:提高;湿法除尘;效率1 前言转炉OG系统湿法除尘,一般采用粗除尘(溢流文氏管、饱和塔)、精除尘(可调喉口文氏管、RSW环缝)及旋流脱水器串联的方式运行,即:转炉吹炼过程中产生的高温含尘烟气,在经过汽化冷却烟罩初步冷却,进入湿法除尘系统后经喷水降温、消火、除尘、脱水变成低温洁净气体进入煤气风机,经三通阀,满足煤气回收条件的被回收利用,不满足回收条件的被放散排入大气中。

在现实生严中,不少厂家除尘效果不理想,粉尘排放浓度严重超标,不仅造成严重的环境污染,同时也影响到煤气风机(尤其是高速煤气风机)的正常运行,有的厂家,风机清灰周期尚不足十天,就因风机转子积灰过多造成动不平衡产生振动值严重超标被迫再次停产清灰检修,对安全生产造成极大的影响。

因此提高转炉OG系统除尘效率,不仅能降低钢厂的粉尘排放总量,实现洁净生产,还能有效延长风机清灰周期,为钢厂的安全生产提供保障。

2 提高湿法除尘效率的途径2.1 湿法除尘器除尘机理被雾化成微小颗粒的除尘水在进入除尘器后,对进入除尘器的高温含尘烟气进行降温和洗涤。

粒径较大的尘粒在吸收水分后由于自身质量变大可自行从烟气中分离出来,粒径相对较小的尘粒则在除尘器中与水滴发生撞击、拦截、扩散和冷凝等相互作用从而形成较大的易被捕集的含尘水滴,在脱水器中极易实现固液分离。

在此过程中,除尘水雾化效果越好,除尘水滴的表面积就越大,尘粒被撞击和拦截的几率就越高,除尘的效果就越好。

而对粒径小于0.3μm极小尘粒而言,其尺寸和质量均太小,不易发生撞击和拦截,这种尘粒悬浮于除尘器中做布朗运动,极难被去除,这也是导致湿法除尘效率不高的主要原因。

要去除这种极小尘粒,就必须在提高精除尘效率上做文章。

如果忽略气体在从喉口段到扩张段短距离内的势能变化及阻损,伯努利方程可简化为:式中:p——压强ρ——密度v——速度C——恒量根据伯努利方程可知,烟气在除尘器中的压力能与动能之和是一个定值,即气流速度越高,其压力越小,反之亦然。

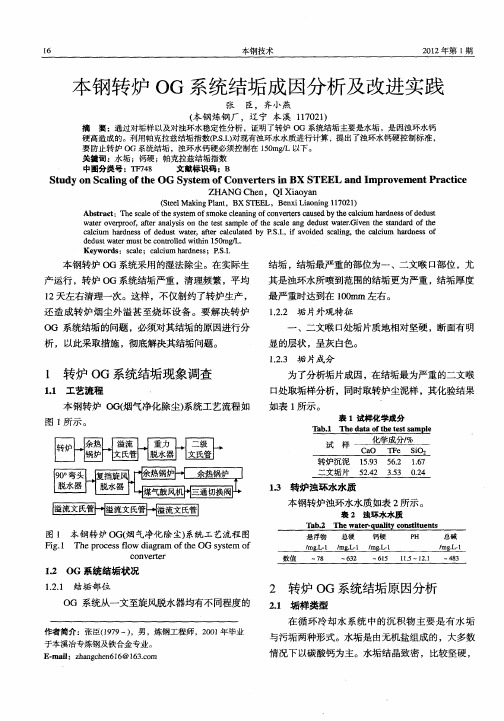

本钢转炉OG系统结垢成因分析及改进实践

试

样

转炉沉泥 1 . 5 . 1 7 5 3 6 . 9 2 6 二文垢 片 5 . 35 02 24 2 .3 .4

1 转 炉 浊环 水水 质 . 3 本 钢转 炉浊 环水 水质 如表 2所 示 。

表 2 浊环水水质

T b 2 Th t r q a iy c n t u n s a . ewa e - u l o s i e t t t

Z NG C e .Q a y n HA h n I oa Xi

(te Ma i g ln ,B T E Se l kn a t X S E L,B n i i nn 1 0 1 P e x a ig1 7 2 ) L o

Ab t a t h c l f h y t m f mo e ce n n f o v r r a s d b e c cu h r n s f e u t s r c :T e s ae o e s se o t s k la i go n e t s u e yt a i m a d e so d s c e c h l d wa e v r r o , fe n l ssO lt e ts a l ft e s ae a g d d s tr v n t e s n a d o e t ro e p o f a tr a a y i i h e t mp e o c l s h n e u twae . e t d r f t Gi h a h c c u h d e s o e u t wa e ,at r c c lt d b . . , f a o d d s a i g h a cu h d e s o l a i m a n s f d d s tr fe a u ae y P S I i v i e c n ,t e c i m a n s f r l . l l r d d s trmu t e c n r l d wi i 5 mg L. e ut wa e s b o t l t n 1 0 / oe h Ke wo d : s ae c cu h d e s y r s c ; a i m a n s ;P S I l l r . ..

第一部分 一次除尘工艺培训(一次尘

4.2圆筒型静电过滤器(ESP) 4.2圆筒型静电过滤器(ESP)

静电过滤器一般位于炼钢车间之外,这种 类型的静电过滤器是专门为从含有碳氧化 物的转炉废气中分离细粉尘而开发的。

4.3 轴流式风机站

系统中,气体通常由轴流式风机传输。这种 类型的风机有高的效率并有连续气体流量 的优点,在任何操作条件下风机速度可通 过高速电机实现无级调速。

转炉除尘理论知识培训

——王明理

前言

转ห้องสมุดไป่ตู้除尘知识介绍

转炉煤气是钢铁企业重要的二次能源,也是我国 二次能源回收利用的薄弱环节之一,提高转炉煤 气回收量,不仅能有效降低炼钢工序生产成本, 为实现“负能”炼钢打下基础,而且能极大降低 为实现“负能”炼钢打下基础,而且能极大降低 钢厂污染物排放总量,实现清洁生产。因此, “转炉煤气回收”成为现代转炉炼钢中的重要技 转炉煤气回收” 术,被国家重点推广的技术之一。 转炉炼钢除产生富含CO的煤气外,还产生大量的 转炉炼钢除产生富含CO的煤气外,还产生大量的 粉尘烟气如转炉烟道外的二次烟气、混铁炉兑铁 /KR脱硫烟气、LF/RH等精练烟气等统称二次烟 /KR脱硫烟气、LF/RH等精练烟气等统称二次烟 气

转炉煤气主要成分为: CO2 15%~20% , 15%~ O2≤2.0%,CO 60%~70%,N2 10%~20%, ≤2.0%, 60%~70%, 10%~20%, H 2 ≤1.5 %。转炉煤气含有较高浓度的一氧 化碳,且载能值也较高,平均达8000 kJ/ 化碳,且载能值也较高,平均达8000 kJ/ m3,其回收利用将有利于降低能源消耗。 国内绝大部分钢厂的转炉煤气回收利用效 果均不理想,截至2003年下半年,吨钢煤气 果均不理想,截至2003年下半年,吨钢煤气 回收量多数停留在40~60m /t的水平上,与 回收量多数停留在40~60m3/t的水平上,与 国外先进水平相差甚远,既浪费了大量能 源,又严重污染了环境。