低碳钢和铸铁的扭转实验报告

扭转破坏实验报告

一、实验目的1. 掌握扭转试验机的操作方法。

2. 测定低碳钢的剪切屈服极限和剪切强度极限。

3. 比较低碳钢和铸铁在扭转过程中的变形及其破坏形式。

4. 分析试件断口形貌,了解两种材料的扭转性能差异。

二、实验设备与仪器1. 扭转试验机2. 游标卡尺3. 低碳钢圆轴试件4. 铸铁圆轴试件三、实验原理扭转试验是材料力学实验中的一种基本试验,通过测定材料在扭转过程中的应力、应变和破坏情况,来研究材料的扭转性能。

在扭转过程中,材料内部的应力分布呈环形分布,最大应力出现在试件的边缘,最小应力出现在试件中心。

四、实验步骤1. 将低碳钢和铸铁圆轴试件分别安装在扭转试验机上。

2. 使用游标卡尺测量试件的直径,记录数据。

3. 设置扭转试验机,选择合适的加载速度。

4. 开启试验机,开始进行扭转试验。

5. 观察试件的变形情况,记录屈服扭矩和破坏扭矩。

6. 取下试件,观察断口形貌,分析破坏原因。

五、实验结果与分析1. 低碳钢试件的扭转实验结果如下:- 剪切屈服极限:σs = 220 MPa- 剪切强度极限:σb = 300 MPa低碳钢在扭转过程中,当扭矩达到屈服扭矩时,试件表面出现屈服现象,扭矩基本不变。

随着扭矩的继续增大,试件进入强化阶段,变形增加,扭矩随之增加。

当扭矩达到破坏扭矩时,试件发生断裂。

2. 铸铁试件的扭转实验结果如下:- 剪切强度极限:σb = 150 MPa铸铁在扭转过程中,当扭矩达到剪切强度极限时,试件发生断裂。

由于铸铁为脆性材料,其扭转过程中的变形较小,几乎没有屈服现象。

3. 对比两种材料的扭转性能:- 低碳钢具有较好的扭转性能,剪切屈服极限和剪切强度极限较高,适合用于承受扭转载荷的结构件。

- 铸铁的扭转性能较差,剪切强度极限较低,不适合用于承受扭转载荷的结构件。

4. 分析试件断口形貌:- 低碳钢试件断口为纤维状断口,表明其断裂原因主要是由于拉伸断裂。

- 铸铁试件断口为解理断口,表明其断裂原因主要是由于剪切断裂。

低碳钢铸铁的扭转坏实验报告

低碳钢铸铁的扭转坏实验报告实验报告:低碳钢和铸铁的扭转坏目的:本实验旨在通过扭转实验,研究和比较低碳钢和铸铁的扭转性能和断裂行为,从而了解不同材料的扭转性能差异。

实验原理:扭转实验是一种用来研究材料的刚性和塑性特性的方法。

在扭转实验中,材料样品受到外部力矩的作用,从而发生旋转。

在达到一定的应变条件下,材料会发生塑性变形或断裂。

实验步骤:1.准备实验所需的低碳钢和铸铁样品。

确保样品尺寸均匀一致。

2.将样品固定在扭转仪的夹具中,确保样品在实验过程中不会移动。

3.选择适当的扭转速度和扭转角度。

开始实验前,确保扭转仪的仪器读数和实际情况一致。

4.开始扭转实验,记录下扭转过程中的力矩读数。

5.当样品发生断裂或者达到预定的扭转角度时,停止实验。

实验结果:通过实验记录,我们得到了低碳钢和铸铁的扭转实验结果。

其中,低碳钢在扭转过程中的力矩逐渐增加,并在一定扭转角度后突然减小,发生断裂。

铸铁则在扭转过程中的力矩增长速度较低,且在一定扭转角度后出现塑性变形,但并未断裂。

实验分析与讨论:从实验结果来看,低碳钢的扭转性能较好,表现出较高的刚性和强度。

而铸铁的扭转性能相对较差,表现出一定的塑性和韧性。

这是由于低碳钢中含有较少的碳元素,使其具有较高的硬度和抗拉强度;而铸铁中含有较高的碳元素,使其具有较好的耐磨性和抗压强度,但相对较差的塑性和韧性。

此外,低碳钢的断裂是突然发生的,表明其具有较好的脆性。

而铸铁在扭转过程中出现塑性变形而不断裂,表明其具有一定的韧性。

结论:通过本次实验,我们对低碳钢和铸铁的扭转性能和断裂行为有了一定的了解。

低碳钢具有较好的刚性和强度,而铸铁具有一定的塑性和韧性。

这些性能差异源于材料的化学成分和微观结构。

低碳钢和铸铁扭转试验

低碳钢和铸铁扭转实验一、实验目的1.观察比较低碳钢和铸铁在扭转过程中的变形现象、破坏形式。

2.测定低碳钢扭转时的屈服点τs 和抗扭强度τb 。

3.测定铸铁扭转的抗扭强度τb 。

二、实验设备与试件1.扭转试验机。

2.游标卡尺。

3.扭转试件参照国家标准GB10128–88采用圆形截面试件(如图2–13所示),为中间段试件直径;0d L0为试件原始标距;Lc 为试件平行长度;d 0=10 mm,L0=100 mm或50 mm,Lc =120 mm或70 mm,如果采用其他直径的试件,其平行长度为标距加上两倍直径。

试件两头为夹持端,因为试件受扭,在两头夹持部分对称加工两个相互平行的平面,以便于安装夹紧。

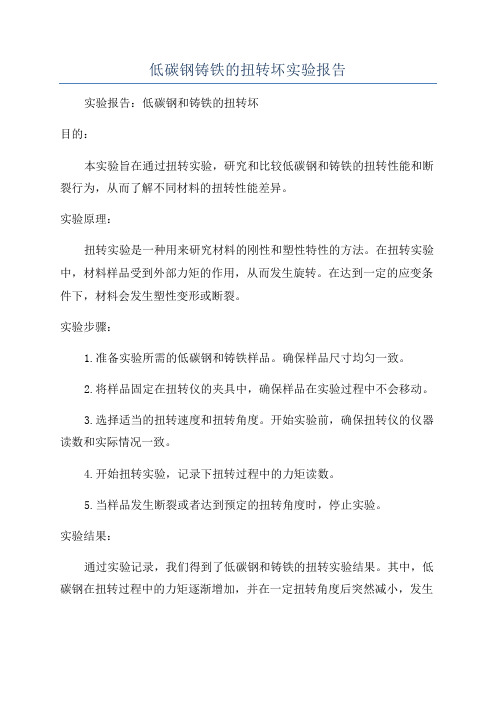

图2–13 扭转试件图三、实验原理和方法试件受扭时将产生扭转变形,扭矩T和扭角ϕ相应增加,试验机将自动记录数据大小并在电脑显示屏上自动绘出ϕ−T曲线图,如图2–14所示。

从图2–14(a)可以看出,低碳钢扭转试验开始为弹性变形阶段,T与ϕ成正比,横截面上剪应力呈线性分布,横截面周边处的剪应力最大,圆心为零。

当扭矩T增大,试件开始产生屈服,横截面周边处的剪应力首先达到屈服极限,随着扭转变形的增加,剪应力由横截面周边处开始向圆心扩展逐步达到屈服极限,即塑性区由圆周向圆心扩展,直到整个截面达到屈服。

在屈服过程中ϕ−T曲线显示为屈服平台,这时扭矩为屈服扭矩Ts 。

屈服过后为强化阶段,扭矩又开始缓慢上升,试件扭角迅速增加,当扭矩达到最大值Tb 时试件断裂。

考虑到整体屈服后塑性变形对应力分布的影响,低碳钢扭转屈服点理论上应按式τs =w T s43计算,抗扭强度理论上应按τb =wT b43计算,但是为了试验结果的可比性,根据国标GB/T10128–88,图2–14 扭转曲线图τs 和τb 的计算公式为:τs =WTs , τb =WTb 公式中:W为截面系数。

图2–14(b)为铸铁的扭转曲线图,铸铁受扭时变形很小没有屈服阶段,因此断裂时的扭矩就是最大扭矩Tb ,抗扭强度为: τb =WTb 四、实验步骤1.低碳钢试件 (1) 用游标卡尺在标距两端和中间部位,分别沿相互垂直的两个方向各测量一次直径,并分别计算这三个截面的平均值,取其最小值计算试件的横截面积。

材料扭转实验报告小结(3篇)

第1篇一、实验背景本次实验旨在通过金属材料的扭转实验,了解和掌握金属材料的扭转性能,包括强度性能指标、变形规律以及破坏特性。

实验选取了低碳钢和灰铸铁两种材料进行对比实验,通过实验结果分析两种材料的扭转性能差异。

二、实验目的1. 测定低碳钢和灰铸铁的扭转强度性能指标,包括剪切屈服极限和剪切强度极限。

2. 通过实验,绘制低碳钢和灰铸铁的扭转图,比较两种材料的扭转破坏形式。

3. 了解电子式扭转实验机的构造、原理和操作方法。

4. 通过实验,验证扭转变形公式,测定低碳钢的切变模量G。

5. 比较低碳钢和铸铁试样受扭时的变形规律及其破坏特性。

三、实验方法1. 实验材料:低碳钢、灰铸铁。

2. 实验设备:扭转实验机、游标卡尺。

3. 实验步骤:(1)测量试样直径。

(2)将试样安装到扭转实验机上,运行应用软件,预制实验条件、参数。

(3)开始实验,匀速缓慢加载,跟踪观察试样的屈服现象和实时曲线。

(4)待屈服过程之后,提高实验机的加载速度,直至试样被扭断为止。

(5)取下拉断的试样,进行实验数据和曲线及实验报告处理。

四、实验结果与分析1. 实验结果表明,低碳钢的剪切屈服极限为285MPa,剪切强度极限为440MPa;灰铸铁的剪切强度极限为280MPa。

2. 通过实验数据绘制出的低碳钢和灰铸铁的扭转图,发现低碳钢在扭转过程中表现出明显的屈服现象,而灰铸铁则表现出脆性断裂。

3. 实验过程中,低碳钢的切变模量G为78.6GPa,验证了扭转变形公式的正确性。

4. 在实验过程中,低碳钢和灰铸铁试样受扭时的变形规律存在明显差异。

低碳钢在扭转过程中,首先发生屈服变形,随后出现塑性变形,最终断裂;而灰铸铁在扭转过程中,未发生明显的屈服变形,直接出现脆性断裂。

五、实验结论1. 低碳钢和灰铸铁的扭转强度性能存在明显差异,低碳钢具有较高的剪切屈服极限和剪切强度极限,而灰铸铁的剪切强度极限较低。

2. 低碳钢在扭转过程中表现出明显的屈服现象,而灰铸铁则表现出脆性断裂。

低碳钢铸铁的扭转坏实验报告

低碳钢铸铁的扭转坏实验报告

实验报告:低碳钢铸铁的扭转破坏

一、实验目的:了解低碳钢铸铁的扭转破坏特性,探索其在工程结构中的应用。

二、实验原理:

三、实验步骤:

1.材料准备:选取合适的低碳钢铸铁材料制备样品。

将样品切割成适

当的尺寸和形状。

2.实验装置准备:将实验平台调整到水平状态,安装扭转装置。

3.安装样品:将低碳钢铸铁样品安装在扭转装置上,确保样品位于中

心位置。

4.施加扭转力:通过扭转装置施加扭转力,记录施力时的初始值。

5.观察变形和破坏:随着施加扭转力的增加,观察样品的变形情况,

记录变形程度。

6.记录破坏力和破坏形态:当样品达到破坏强度时,记录破坏力,并

观察并描述破坏形态。

7.数据处理:根据实验数据,分析低碳钢铸铁的扭转破坏特性。

比如,绘制扭转力与扭转角度的曲线,计算破坏强度等。

四、实验结果:

根据实验数据,我们得出了低碳钢铸铁的扭转破坏特性。

扭转力与扭转角度的曲线表明,随着扭转力的增加,样品的扭转角度逐渐增大,直到达到破坏点。

然而,当扭转力达到一定值时,低碳钢铸铁样品发生了塑性变形,无法完全恢复到初始状态。

当扭转力持续增大时,样品最终发生破断。

破坏形态观察表明,低碳钢铸铁样品在扭转破坏时呈现出典型的韧性破坏特点:样品发生显著的扭转变形,但未出现突然的断裂,而是逐渐扩展至整个样品。

五、实验结论:

2.随着扭转力的增加,低碳钢铸铁样品呈现出显著的塑性变形。

3.低碳钢铸铁样品的扭转破坏呈现出典型的韧性破坏特征。

精选 低碳钢铸铁的扭转破坏实验报告

低碳钢、铸铁的扭转破坏实验一:实验目的和要求1、掌握扭转试验机操作。

2、低碳钢的剪切屈服极限τs。

3、低碳钢和铸铁的剪切强度极限τb。

4、观察比较两种材料的扭转变形过程中的变形及其破坏形式,并对试件断口形貌进行分析。

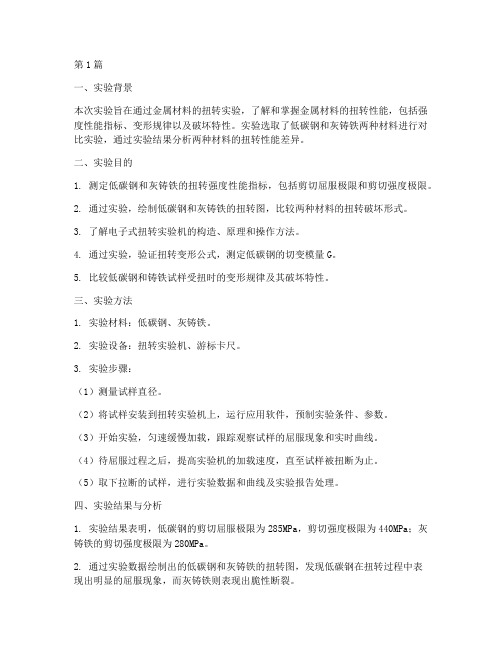

二:实验设备和仪器1、材料扭转试验机2、游标卡尺三、实验原理1、低碳钢扭转实验低碳钢材料扭转时载荷-变形曲线如图(a)所示。

TT bT s0 φ图1. 低碳钢材料的扭转图1. 低碳钢材料的扭转图τττssdAρ(a) (b) (c)低碳钢圆轴试件扭转时的应力分布示意图2. 图T与扭转角φ成正比关系(见图低碳钢试件在受扭的最初阶段,扭矩1),横T的增大,横截面所示。

随着扭矩τ沿半径线性分布,如图2(a)截面上剪应力边缘处的剪应力首先达到剪切屈服极限τ且塑性区逐渐向圆心扩展,形成环形s塑性区,但中心部分仍是弹性的,见图2(b)。

试件继续变形,屈服从试件表层T-φ曲线上2(c)所示。

此时在向心部扩展直到整个截面几乎都是塑性区,如图出现屈服平台(见图1),试验机的扭矩读数基本不动,此时对应的扭矩即为屈服T。

随后,材料进入强化阶段,变形增加,扭矩随之增加,直到试件破坏为扭矩s止。

因扭转无颈缩现象。

所以,扭转曲线一直上升直到破坏,试件破坏时的扭矩42d/??T????????可得低碳钢材料的。

由即为最大扭矩W(T?2)dA?d?btssss30A3T3T??bs??,其中;同理,可得低碳钢材料扭转时强度极限扭转屈服极限bs4W4W tt?3为抗扭截面模量。

d?W t162、铸铁扭转实验铸铁试件受扭时,在很小的变形下就会发生破坏,其扭转图如图3所示。

TT bφO图3. 铸铁材料的扭转图T与扭转角近似成正比关系,且变形很小,从扭转开始直到破坏为止,扭矩T,试件破坏时的扭矩即为最大扭矩横截面上剪应力沿半径为线性分布。

铸铁材b T?b?。

料的扭转强度极限为b W t低碳钢试样和铸铁试样的扭转破坏断口形貌有很大的差别,图4(a)所示低碳钢试样的断面与横截面重合,断面是最大切应力作用面,断口较为平齐,可知为剪切破坏;图(b)所示铸铁试样的断面是与试样轴线成45度角的螺旋面,断面是最大拉应力作用面,断口较为粗糙,因而最大拉应力造成的拉伸断裂破坏。

低碳钢和铸铁的扭转破坏实验ppt课件

6

Ms A ( S dA)

式中: s 常数,且dA 2d

图1.10 试样剪应力分布

7

Mb

M S

R

S 2

0

d

2R 3

3

s

3 R3

42

s

另一端的头部完全置于其中并夹紧。注意,扭转过程中试样不能发生打滑。缓慢 加载到700N,切忌不要超过800N 在试样的表面上用有色笔画一轴向直线,以便观察变形及破坏情况。 将绘图纸安置在自动绘图器的圆筒上,并将扭转角指示器调整到0圈及0度。退 出滑动轴承测试软件,卸掉轴承上施加的外载荷,关闭实验台电源 为了便于观察和记录数据,建议: 加载之前一定要将扳紧手柄取下,以免扳紧手柄甩出发生人伤事故。 对低碳钢试样,加载时要缓慢、连续、均匀,不得停顿。当测力表盘上的指针出 现停顿时,记录屈服扭矩 Ms ,直到试样剪断,立即停车,记录最大扭矩M b 。 对铸铁试样,直接加载到试样破坏为止,记录最大扭矩 M b 。 观察低碳钢、铸铁试样扭转破坏现象,并画出断口形状草图。

3 4

Mb Wn

。

8

铸铁试样的扭转

条直线铸,铁如试图样1从.1开1(始a)受所扭示转。直从到图被中破可坏看,出其铸M铁n试 样受关扭系转曲过线程近中似变为形一

(扭转角 )较小,且无屈服现象。试样破坏后记录其最大扭矩 M b ,横

截面上的切应力分布如图1.11(b)所示,所以材料的抗剪强度 b 应按 下式计算:

(a)低碳钢

(b)铸铁

图1.12低碳钢、铸铁扭转破坏断面形状

10

《材料力学》教实验四低碳钢和铸铁的扭转实验

实验四低碳钢和铸铁的扭转实验一、实验目的(1)测定低碳钢的剪切屈服极限τs,低碳钢和铸铁的剪切强度极限τb。

(2)观察低碳钢和铸铁扭转时的破坏过程,分析它们在不同受力时力学性能的差异。

(3)了解扭转试验机的操作规程。

二、实验设备(1)NJ—50B型扭转试验机。

(2)游标卡尺。

三、实验原理及方法工程中经常遇到承受扭转作用的构件,特别是很多传动零件都在扭转条件下工作。

测定扭转条件下的力学性能,对零件等受扭的构件在设计计算和选材方面有重要的实际意义。

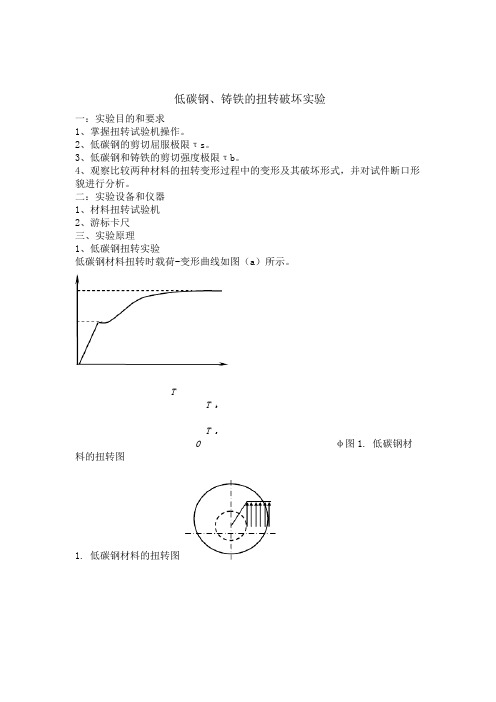

圆柱形试件在纯扭转时,试件表面应力状态如图4.1所示,其最大剪应力和正应力绝对值相等,夹角成45°,因此扭转实验可以明显地区分材料的断裂方式—拉断或剪断。

如果材料的抗剪强度低于抗拉强度,破坏形式为剪断,断口应与其轴线垂直;如果材料的抗拉强度小于抗剪强度,破坏原因为拉应力,破坏面应是沿45°的方向。

图 4.1 圆轴扭转时的表面应力材料的扭转过程可用ϕM曲线来描述。

M为施加扭矩,ϕ为试样的相对扭转角。

图-4.2为两种典型材料(低碳钢和铸铁)的扭转曲线。

低碳钢扭转曲线的直线部分为弹性阶段,此时截面上的剪应力为线性分布,最大剪应力发生在横截面周边处,圆心处剪应力为零,如图4.3(a)所示。

低碳钢扭转时有明显的屈服阶段,但与拉伸实验相比,它的屈服过程是由表面至圆心逐渐进行的,如图4.3(b)所示。

当横截面全部屈服后,试样才全面进入塑性,扭转曲线图上出现屈服平台,扭矩度盘上的指针几乎不再转动,甚至有微小的倒退现象。

这时,横截面上的剪应力不再成线性分布。

如认为这时整个圆截面皆为塑性区,如图4.3(c )所示,则屈服极限近似为p s s W M 43=τ (4.1) 式中163d W p π=为抗扭截面模量。

图4.2 低碳钢和铸铁的扭转曲线图4.3 剪应力分布图过屈服阶段后,材料的强化使承载力又有缓慢的上升,,但变形非常明显,试样的纵向画线变成螺旋线,扭矩继续增加,直至破坏。

材料力学实验指导书(低碳钢和铸铁的扭转实验)

低碳钢和铸铁的扭转实验一、实验名称低碳钢和铸铁的扭转实验。

二、实验目的1.测定低碳钢的剪切屈服极限sτ及剪切强度极限bτ;2.测定铸铁的剪切强度极限bτ;3.观察比较两种材料扭转变形过程中的各种现象及其破坏形式,并对试件断口进行分析。

三、实验设备及仪器1.扭转试验机2.游标卡尺四、试样制备低碳钢和铸铁试样如图所示,直径d=10mm,分别测量并记录试样的原始标距L0。

五、实验原理扭转实验是将材料制成一定形状和尺寸的标准试样,置于扭转试验机上进行的,利用扭转试验机上面的自动绘图装置可绘出扭转曲线,并能测出金属材料抵抗扭转时的屈服扭矩s T和最大扭矩b T。

通过计算可求出屈服极限sτ及剪切强度极限bτ。

t s s W T =τ tbb W T =τ ,其中:61d 3tπ=W六、实验步骤1、测量试件标距;2.选择试验机的加载范围,弄清所用测力刻度盘; 3.安装试样,调整测力指针;4.实验测试。

开机缓慢加载,注意观察试件、测力指针和记录图,记录主要数据,在低碳钢扭转时,有屈服现象,记录测力盘指针摆动的最小扭矩为屈服扭矩Ts ,直至实验结束记录最大扭矩Tb ;5.铸铁在扭转时无屈服现象,直至实验结束记录最大扭矩Tb ; 6.关机取下试件,将机器恢复原位。

七、数据处理1. 记录相关数据 材料 直径d0(mm) 标距L0(mm) 屈服扭矩Ts(Nm) 最大扭矩Tb(Nm)低碳钢 铸铁\2. 计算(1)抗扭截面系数Wt 的计算(单位mm3)。

61d 3tπ=W(2)低碳钢的屈服极限sτ及剪切强度极限b τ的计算(单位MPa )t s s W T =τ tbb W T =τ3)铸铁剪切强度极b τ的计算(单位MPa )。

tbb W T =τ八、绘制断口示意图并分析破坏原因破坏原因分析:低碳钢材料的抗剪能力低于抗拉(压)能力,低碳钢扭转时沿最大切应力的作用面发生断裂,为切应力作用而剪断,因此,其破坏断面与曲线垂直,见图(a)所示;铸铁材料的抗拉强度较低,铸铁扭转时沿最大拉应力的作用面发生断裂,由应力状态可知,纯剪切最大拉应力作用的主平面与X 轴夹角为45°,因此,铸铁圆形试件破坏断面与轴线成45°螺旋面,如图(b)所示。

低碳钢和铸铁的扭转实验

实验一:低碳钢和灰口铸铁的拉伸、压缩实验一、实验目的1.试样在拉伸或压缩实验过程中,观察试样受力和变形两者间的相互关系,并注意观察材料的弹性、屈服、强化、颈缩、断裂等物理现象。

2.测定该试样所代表材料的σs、σb、ψ、δ等值。

3.对典型的塑性材料和脆性材料进行受力变形现象比较,对其强度指标和塑性指标进行比较。

4.学习、掌握微机控制电液伺服万能试验机的使用方法及其工作原理。

二、仪器设备和量具微机控制电液伺服万能试验机,材料试验机,数显压力实验机,游标卡尺。

三、低碳钢的拉伸和压缩实验1.低碳钢的拉伸实验在拉伸实验前,测定低碳钢试件的直径d和标距L。

试件受拉伸过程中,观察屈服(流动)、强化、颈缩、断裂等现象;绘制p——ΔL曲线如图2—1(a)所示;记录试件的屈服抗力P s和最大抗力P b。

试件断裂后,测量断口处的最小直径d1和标距间的距离L1。

依据测得的实验数据,计算低碳钢材料的强度指标和塑性指标。

图2—1 低碳钢拉伸图及压缩图强度指标:屈服极限 4,2d A A P s s πσ==其中 强度极限 AP bb =σ 塑性指标:延伸率 %1001⨯-=L LL δ 断面收缩率 %1002212⨯-=dd d ψ2.低碳钢的压缩实验实验前,测量试件的直径d 和高度h 。

实验时,观察低碳钢试件压缩过程中的现象,绘出P —ΔL 曲线,测定试件屈服时的抗力P s ,从而计算出低碳钢的屈服极限:AP ss =σ 四、灰口铸铁的压缩实验实验前测定试件的直径d 和高度h 。

实验时观察灰口铸铁试件在压缩过程中的现象,尤其是断口形状;绘出P ——ΔL 曲线如图2—2(b )所示;记录压缩破坏时的最大抗力P b ,计算灰口铸铁压缩强度极限。

即AP b b =σ图2—2 灰口铸铁压缩图五、实验操作1.准备工作(1)打开试验机总电源,打开电脑。

(2)测量拉伸试样的标距长度L和直径d,测量低碳钢压缩试样的长度H和直径d,作好原始数据的记录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低碳钢和铸铁的扭转实验报告

·2·

扭转试验报告

一、试验目的 1、测定低碳钢的剪切屈服极限τs 。

和剪切强度极限近似值τb 。

2、测定铸铁的剪切强度极限τb 。

3、观察并分析两种材料在扭转时的变形和破坏现象。

二、设备和仪器

1、材料扭转试验机

2、游标卡尺

三、试验原理

1、低碳钢试样

对试样缓慢加载,试验机的绘图装置自动绘制出T-

φ曲线(见图1)。

最初材料处于

图1 低碳钢是扭转试验

弹性状态,截面上应力线性分布,T-φ图直线上升。

到A 点,试样横截面边缘处剪应力达到剪切屈服极限τs 。

以后,由屈服产生的塑性区不断向中心扩展,T-φ图呈曲线上升。

至B 点,曲线趋于平坦,这时载荷度盘指针停止不动或摆动。

这不动

·3·

或摆动的最小值就是屈服扭矩T s 。

再以后材料强化,T-φ图上升,至C 点试样断裂。

在试验全过程中,试样直径不变。

断口是横截面(见图2a ),这是由于低碳钢抗剪能力小于抗拉能力,而横截面上剪应力最大之故。

图2 低碳钢和铸铁的扭转端口形状

据屈服扭矩 p

s W T 43s =τ (2-1) 按式2-1可计算出剪切屈服极限τs 。

据最大扭矩T b 可得:p

b b W T 43=τ (2-2) 按式2-2可计算出剪切强度极限近似值τb 。

说明:(1)公式(2-1)是假定横截面上剪应力均达到τs

后推导出来的。

公式(2-2)形式上与公式(2-1)虽然完全

相同,但它是将由塑性理论推导出的Nadai 公式略去了一项

后得到的,而略去的这一项不一定是高阶小量,所以是近似的。

(2)国标GB10128-88规定τs和τb均按弹性扭转公式计算,这样得到的结果可以用来比较不同材料的扭转性能,但与实际应力不符。

II、铸铁试样

铸铁的曲线如图3所示。

呈曲线形状,变形很小就

突然破裂,

有爆裂声。

断裂面粗糙,是与轴线约成45°角的螺

旋面

(见图1-3-2b)。

这是由于铸铁抗拉能力小于抗剪

能力,

而这面上拉应力最大之故。

据断裂前的最大扭矩T

b

按弹性

扭转公式1-3-3可计算抗扭强度τ。

b

图3 铸铁扭转曲线图

四、试验步骤

1、测量试样尺寸

以最小横截面直径计算截面系数(抗扭截面模量)W p。

2、试验机准备

刻度盘指针调零指针调零,安装绘图记录纸,安装记录笔。

3、安装试样,用粉笔在试样上画一母线,用以观察试样变形情况。

·4·

4、测试

对低碳钢试样,起先缓慢加载,注意观察绘图和载荷指针转动情况。

待记录下屈服扭矩T s后改用快速加载,直至断裂记录下最大扭矩T s。

对铸铁试样,慢速加载,注意观察绘图、载荷指针转动和试样变形情况直到试样断裂,记录下最大扭矩T b。

5、取下试样,观察并分析断口形貌和形成原因。

6、试验机回复原状,清理现场。

五、思考题

1、根据低碳钢和铸铁试样扭转破坏的情况分析破坏原因。

答:低碳钢试件受扭转时沿横截面破坏,此破坏是由横截面上的切应力造成的,说明低碳钢的抗剪强度较差;铸铁试件受扭转时沿大约45度斜截面破坏,断口粗糙,此破坏是由斜截面上的拉应力造成的,说明铸铁的抗拉强度较差。

2、铸铁扭转破坏断裂面为何是45°螺旋面?

答:铸铁扭转破坏断裂面为何是45度螺旋面而不是45度平面铸铁扭转时主要受45度切应力作用且所受切应力最大,而铸铁的抗拉能力较抗剪能力弱,故产生螺旋面破坏。

·5·。