粉末渗锌工艺介绍(简要)

针对粉末渗锌防腐技术部分问题的解答

针对粉末渗锌防腐技术部分问题的解答

1、粉末渗锌的工艺

粉末渗锌就是一种热扩散表面强化技术,它是利用加热状态下将锌元素扩散进入钢铁构件表面制备成Zn-Fe合金保护层的一种化学热处理工艺。

粉末渗锌涂层可以有效改善和提高钢铁构件表面的抗腐蚀、抗表面氧化及耐磨损性能。

2、温度是否对强度有影响

粉末渗锌的渗锌温度一般控制在380℃左右,所以不会影响高强度紧固件的力学性能。

由于达到了一定的温度,氢离子已经溢出,所以不会产生氢脆危害。

3、防腐标准

根据以下标准:

(1)B.S.4921-1998 Specification for sherardized coatings on iron or steel

(英国标准协会:钢铁粉末渗锌涂层规范0

(2)EN13811-2003 Sherardizing-Zinc diffusion coatings on ferrous products

(欧洲标准:粉末渗锌:钢铁构件的新扩散涂层)

(3)JB/T 5067-1999《钢铁制件粉末渗锌》中国国家机械行业标准

4、检测标准

粉末渗锌防腐技术在我国来说还属于新的防腐技术,目前还没有国家标准,所以执行的是企业标准。

5、颜色能否变化

因为若用于铁路等重要地点,银白色等亮色会涉及到光污染,建议产品采用灰色。

6、渗层厚度怎样检测

使用磁性测厚仪可检测出厚度。

7、防腐年限

铁路上使用的螺栓通常设计防腐时限为20年或30年以上,而对应的表面渗锌为30微米至50微米。

渗锌工艺配方

渗锌工艺配方I. 引言渗锌技术是一种常见的表面处理方法,可以提高金属材料的耐腐蚀性和装饰性。

本文将介绍一种渗锌工艺配方及其详细步骤。

II. 渗锌工艺配方1. 酸洗液:硫酸(98%)200ml,盐酸(37%)50ml,水800ml。

2. 去油液:有机溶剂(如丙酮、甲苯等)500ml。

3. 水洗液:清水1000ml。

4. 预处理液:硝酸(65%)50g,氢氟酸(40%)5g,水945ml。

5. 渗锌液:氯化铵300g,氯化锌150g,硫代硫酸钠10g,磷酸二氢钾10g,水840ml。

III. 渗锌工艺步骤1. 表面准备:将金属材料表面清洁干净,并去除油污和其他杂质。

2. 酸洗处理:将金属材料浸泡在稀硫酸和盐酸混合的溶液中,进行去除表面氧化物和其他污染物的处理。

时间一般为5-10分钟,然后用清水彻底冲洗干净。

3. 去油处理:将金属材料浸泡在有机溶剂中,去除表面的油脂和其他有机物质。

时间一般为5-10分钟,然后用清水彻底冲洗干净。

4. 水洗处理:将金属材料浸泡在清水中,去除表面的化学药品残留物。

时间一般为5-10分钟,然后用清水彻底冲洗干净。

5. 预处理:将金属材料浸泡在预处理液中,进行表面活化和去除氧化物的处理。

时间一般为5-10分钟,然后用清水彻底冲洗干净。

6. 渗锌处理:将金属材料浸泡在渗锌液中,在恒定温度下进行渗锌反应。

时间根据要求可长可短,但通常为1-2小时左右。

然后用清水彻底冲洗干净,并晾干或烘干即可。

IV. 结论以上是一种常见的渗锌工艺配方及其详细步骤,可根据实际需要进行调整和改进。

在操作过程中,应注意安全防护和环境保护,避免对人体和环境造成危害。

渗锌工艺规程讲解

渗锌工艺规程编制:审核:批准:山东龙祥橡塑制品有限公司目录一、概述 (1)二、设备操作规程 (1)三、工艺操作说明 (1)(一)、前处理 (2)1、准备 (2)2、除油处理 (2)3、除锈处理 (3)(二)渗锌 (3)1、装炉 (3)2、加热、保温和冷却 (4)3、出炉 (5)(三)后处理 (5)1、整理、检验 (5)2、渗锌后处理工序 (5)3、不合格渗层退除和翻修 (5)四、渗锌层的测试方法 (6)一、概述1、本规程适用于对渗锌件的渗锌处理。

2、本规程中涉及到的专用设备、仪表的使用操作,详见其使用说明书。

若有冲突,以说明书为准。

3、本规程中未提及的安全操作要求,应参照相应设备的安全操作说明书执行。

4、设备的安装和调试参考《SX25-11-B渗锌炉使用说明书》二、设备操作规程1、把加热体与装料筒合拢,扣紧顶端跨接螺栓,用摇表测电源接线对地绝缘电阻,绝缘≥0.1兆欧。

2、初次装炉防粘接剂要烘干,加热300℃,时间6~8小时,锌粉增加15kg-45kg,大小不同工件分段装填。

按工艺装入配制好并搅拌均匀的锌粉、防粘接剂、催渗剂后,再上封盖。

首次渗工件,或换新炉料多加2-5 kg.3、合上电源,仪表通电后,设定渗镀件工作温度,及超上限报警温度,经第一次调整仪表参数后,可锁定仪表,防止误操作。

4、启动电机筒体运转,启动1区、2区、3区加热按钮。

观察各区三相电流平衡状况,当三个温度均达到设定温度,开始计时,恒温180~240min后停止加热,拉开加热体,保持冷却运转。

5、升温及恒温过程中,观察筒体上真空表指数在0±0.1Mpa范围内,定时放气,保证筒体内部压力不大于0.05Mpa。

6、当筒体冷却至100℃以下后,停止转动,打开放气阀门,再打开炉门,进行出料工作。

三、工艺操作说明工艺流程渗件分类---抛丸除锈---装炉---工艺参数设置---渗锌(升温、恒温、冷却)---出炉---水洗----钝化--- 水洗――干燥---检验。

粉末渗锌工艺介绍

渗锌表面处理工艺及应用介绍一、介绍渗锌的基本概念1.渗锌是用热扩散方法在钢铁表面获得锌铁合金层的表面保护工艺。

渗锌获得的表面渗层完全是由锌铁合金层组成,而热镀锌层则是由纯锌层(η相)和锌铁合金层组成。

2.渗锌分类:根据所采用的设备和工艺不同,渗锌可分为固体渗锌(即粉末渗锌)、真空渗锌、镀扩散渗锌和气体渗锌等几种。

3.粉末渗锌的原理:将渗锌剂与钢铁制件,共置于渗炉中,加热到400℃左右,活性锌原子则由钢铁制件的表面向内部渗透,同时铁原子则由内向外扩散,在制件表层形成了一个均匀的锌—铁化合物即渗锌层。

技术原理:属于化学热处理工艺。

国外,在欧洲的一些国家在1940年推广并实现了工业化生产,1970年后欧洲的工业发达国家得到普遍推广应用。

在我国20世纪60年代开展研究,90年代开始应用。

二、粉末渗锌工艺过程将钢铁构件、锌粉及惰性冲击介质混合填充在密封的不锈钢容器中,并将容器放置在热处理炉中,在旋转容器下加热到350~450℃并保温一段时间,利用金属原子的热扩散作用,在构件表面形成Zn/Fe合金保护涂层。

工业化粉末渗锌过程是在不断滚动状态下进行加热处理,粉末混合物与工件之间的机械摩擦、冲击作用,不仅有利于新鲜扩散渗剂与被处理界面的紧密接触,而且使得被加热介质温度场均匀化,并有效促进冶金扩散化学反应。

目前的工业化粉末渗锌涂层不需要惰性气体或低真空的加热环境,一般在大气环境下的密封容器中就可实现热扩散涂层处理,因而热处理设备简单、成本低,非常适合于复杂形状钢铁构件的大批量加工处理。

工业化粉末渗锌技术是指包括前处理、加热渗锌及后处理等完整的一种热扩散涂层加工工艺过程。

三、粉末渗锌工艺特点粉末渗锌热扩散涂层与传统镀锌工艺比较,具有以下优势和特性:1.涂层厚度均匀性好1)粉末渗锌涂层厚度只取决于加热温度与保温时间,与构件的形状和不同位置基本无关。

一般厚度在15~130μm。

2)热浸镀锌涂层厚度一般在15~130μm,构件平面与边角镀层厚度有明显差别,均匀性差,不易控制。

粉末渗锌工艺

粉末渗锌工艺

腐蚀是指材料因环境作用引起的自发性质的破坏,不仅明显地缩短材料的使用寿命,造成资源、材料和间接能源的巨大浪费,还会带来人员伤亡、环境污染、资源浪费等。

由于金属锌具有耐腐蚀好、熔点低、易于涂覆以及“牺牲”阳极电化学保护作用的特点,因而采用锌作为保护涂层材料时目前应用最广泛的防腐方法。

常见的有电镀锌、热浸镀锌等,新的工艺是粉末渗锌。

粉末渗锌是将工件和渗锌剂放入渗锌箱中在380-400℃一定转速下旋转,实现“动态”下的渗锌,渗锌层能达到比较均匀的厚度。

渗锌炉在工作过程中不断转动,使得渗剂与工作均匀接触并不断碰撞,起到机械助渗作用,加快了热扩散过程,并且渗锌层的厚度随保温温度的升高、保温时间延长而增加。

粉末渗锌有两个防腐机理:

1、作为阻挡层可将钢基体与周围的环境隔开,使之免遭辐射;

2、在潮湿或者海洋环境下,渗锌层作为牺牲阳极材料对钢基体起到电化学保护作用。

与电镀锌、热浸镀锌等传统涂层方法相比,粉末渗锌层具有许多优点。

粉末渗锌涂层的厚度可以人为控制且比较均匀,对紧固件的旋合影响很小;无氢脆缺陷;冶金结合渗锌层的结合力较好,一般用机械力很难将涂层去掉;可适用于中小型零件,生产批量要求不大的中型结构件,铸铁件,粉末冶金件等。

此外,涂层硬度较高,耐磨损和抗划伤能力强,实验表明显微硬度可达到250-420HV。

渗锌工艺过程没有环境污染,锌利用率高,有效地节约原料。

目前,粉末渗锌已向纳米化,添加稀土添加剂方向发展,可以获得更好的效果。

总之,在各种锌涂层方法防腐中,粉末渗锌技术已逐渐为人们所熟知并掌握,并成为一种高质量、高性能、高效益的钢铁工件表面防腐处理技术。

真空渗锌用的锌粉

真空渗锌用的锌粉什么是真空渗锌?真空渗锌是一种将锌粉制成湿泥状,涂敷在钢铁表面上,通过真空加热处理的工艺。

此工艺能够将锌与钢铁表面锻造成合金层,从而防止钢铁腐蚀,并显著提高其耐候性和耐腐蚀性能。

锌粉的作用锌粉是真空渗锌工艺中不可或缺的原料,它能够与钢铁表面发生反应,并形成致密的锌合金层。

这层锌合金层能够有效地防止钢铁材料的氧化腐蚀,延长其使用寿命。

锌粉的选择要素选择合适的锌粉对于真空渗锌工艺的效果至关重要。

以下是选择锌粉的几个重要要素:1. 粒度锌粉的粒度决定了其表面积和反应速率。

一般来说,较小的粒度可以提高锌粉的反应速率,但对于真空渗锌工艺来说,过细的锌粉会导致涂层结构不均匀。

因此,选择适当的锌粉粒度非常重要。

2. 纯度纯度是选择锌粉的另一个重要要素。

较高纯度的锌粉能够提供更好的反应效果和涂层质量,因为杂质和杂质元素会影响锌与钢铁之间的反应。

通常,工业上所使用的锌粉纯度要求在99.9%以上。

3. 分散性锌粉的分散性也是选用锌粉的重要考虑因素。

良好的分散性可以使锌粉均匀地涂敷在钢铁表面上,并且能够确保锌与钢铁的充分反应。

分散性差的锌粉会导致涂层中存在块状物质,影响涂层的质量和性能。

锌粉的制备方法锌粉的制备方法一般有两种:湿法和干法。

下面将分别介绍这两种方法的特点和步骤。

1. 湿法制备锌粉湿法制备锌粉是一种较为常见的方法。

具体步骤如下:1.将锌块加入酸性或碱性溶液中,使其与溶液中的酸或碱反应。

2.反应过程中,锌会逐渐溶解,并以锌离子的形式存在于溶液中。

3.通过将还原剂(如氨水)加入溶液中,可以将溶液中的锌离子还原为固体锌。

4.固体锌通过离心等处理得到,并进行干燥,即可得到锌粉。

2. 干法制备锌粉干法制备锌粉是一种较为节能的方法,但工艺相对较复杂。

具体步骤如下:1.将锌在高温下蒸发,形成蒸锌气体。

2.将蒸锌气体通过冷凝器进行冷却,使其转化为固态锌。

3.固态锌通过机械方法(如冷冻研磨)细化,即可得到锌粉。

锌覆盖层钢铁结构防腐蚀粉末渗锌

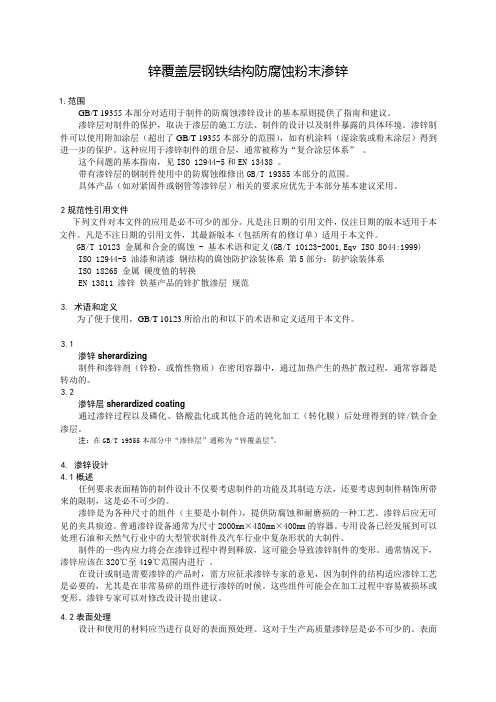

锌覆盖层钢铁结构防腐蚀粉末渗锌1.范围GB/T 19355本部分对适用于制件的防腐蚀渗锌设计的基本原则提供了指南和建议。

渗锌层对制件的保护,取决于渗层的施工方法、制件的设计以及制件暴露的具体环境。

渗锌制件可以使用附加涂层(超出了GB/T 19355本部分的范围),如有机涂料(湿涂装或粉末涂层)得到进一步的保护。

这种应用于渗锌制件的组合层,通常被称为“复合涂层体系”。

这个问题的基本指南,见ISO 12944-5和EN 13438 。

带有渗锌层的钢制件使用中的防腐蚀维修出GB/T 19355本部分的范围。

具体产品(如对紧固件或钢管等渗锌层)相关的要求应优先于本部分基本建议采用。

2规范性引用文件下列文件对本文件的应用是必不可少的部分。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修订单)适用于本文件。

GB/T 10123 金属和合金的腐蚀 - 基本术语和定义(GB/T 10123-2001,Eqv ISO 8044:1999)ISO 12944-5 油漆和清漆钢结构的腐蚀防护涂装体系第5部分:防护涂装体系ISO 18265 金属硬度值的转换EN 13811 渗锌铁基产品的锌扩散渗层规范3. 术语和定义为了便于使用,GB/T 10123所给出的和以下的术语和定义适用于本文件。

3.1渗锌sherardizing制件和渗锌剂(锌粉,或惰性物质)在密闭容器中,通过加热产生的热扩散过程,通常容器是转动的。

3.2渗锌层sherardized coating通过渗锌过程以及磷化、铬酸盐化或其他合适的钝化加工(转化膜)后处理得到的锌/铁合金渗层。

注:在GB/T 19355本部分中“渗锌层”通称为“锌覆盖层”。

4. 渗锌设计4.1概述任何要求表面精饰的制件设计不仅要考虑制件的功能及其制造方法,还要考虑到制件精饰所带来的限制,这是必不可少的。

渗锌是为各种尺寸的组件(主要是小制件),提供防腐蚀和耐磨损的一种工艺。

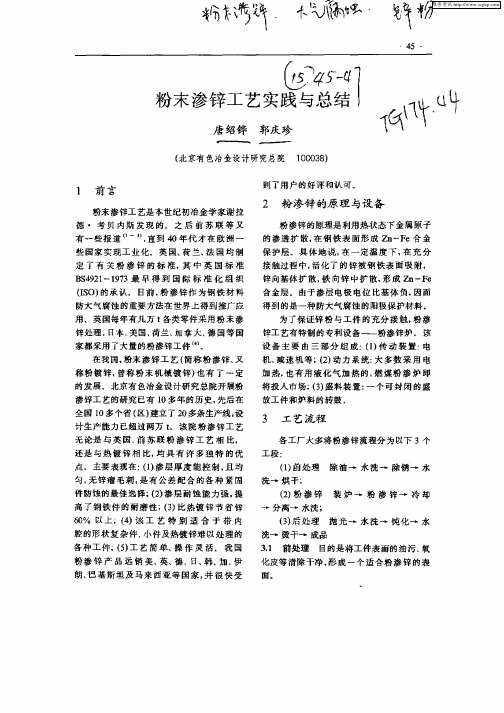

粉末渗锌工艺实践与总结

基件材 质不均 , 或局部某些 s , O c元素过

高; 加工 中嵌 入 了氧 化屑 等杂 质; 加 工 开

时 间太短 , 延长渗镀时间 ,

毒星光泽性 差 蕾层薄或授有 . 返回重渗 :

裂 裂纹氧化 .键前经过筛 选, 单独处理 .

越光藏质量差 , 加硝酸或更换 ;

钝化藏布稳定. 加入碳酸蜘;

用 高 压 水 将 工 件 上 的 附着 物

冲洗干净 , 减少后续工作中的酸耗, 提 高 表

( 2 ) 除锈

常 用 的 浸 蚀 剂 是 硫 酸 和 盐

酸。室 温 下 , 硫 酸溶 液 对金 属 氧 化物 的 溶 解

能 力 较 弱, 对 用 过 的浸 蚀 液 , 需 要 升 温 提 高

( 2 ) 抛光

( 4 ) 冷却

转鼓 降温 至一 定值 时 , 即可 吊

出, 放 到 分 离 机 上 于 空 气 中进 行 冷 却 , 转 速

对于 形状 复 杂、 体 积大 、 批量 小 化学 除油

难 以除尽 的工件 常采 用 擦拭 除油 。即用 毛刷

可 提 高 2~ 4 r / ai r n . ( 5 ) 分离 在 分 离 机 上 将 工 件 与 渗 锌剂 分 离后 , 工 件 进 行 后 处 理 。 渗 锌 剂 的 载 体

桶) 除 油和擦 拭 除油 。 粉 渗 锌 工 艺 对 除 油 的 质 量要 求高 , 较 热镀 锌 严 格 。化 学 除 油 是 利 用热 碱 对油 脂 的皂 化和 乳化 作用 除去 皂化性 油脂 , 利用表 面活性 剂 的乳 化 作 用 除 去 非 皂

化性 油脂 。常见 除 油液 有 碱 性 、 乳 化 和 酸性

强前处理 .

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

渗锌表面处理工艺及应用介绍一、介绍渗锌的基本概念1.渗锌是用热扩散方法在钢铁表面获得锌铁合金层的表面保护工艺。

渗锌获得的表面渗层完全是由锌铁合金层组成,而热镀锌层则是由纯锌层(n相)和锌铁合金层组成。

2.渗锌分类:根据所采用的设备和工艺不同,渗锌可分为固体渗锌(即粉末渗锌)、真空渗锌、镀扩散渗锌和气体渗锌等几种。

3.粉末渗锌的原理:将渗锌剂与钢铁制件,共置于渗炉中,加热到400°C 左右,活性锌原子则由钢铁制件的表面向内部渗透,同时铁原子则由内向外扩散,在制件表层形成了一个均匀的锌—铁化合物即渗锌层。

技术原理:属于化学热处理工艺。

国外,在欧洲的一些国家在1940 年推广并实现了工业化生产,1970 年后欧洲的工业发达国家得到普遍推广应用。

在我国20 世纪60 年代开展研究,90 年代开始应用。

二、粉末渗锌工艺过程将钢铁构件、锌粉及惰性冲击介质混合填充在密封的不锈钢容器中,并将容器放置在热处理炉中,在旋转容器下加热到350~450C并保温一段时间,利用金属原子的热扩散作用,在构件表面形成Zn/Fe 合金保护涂层。

工业化粉末渗锌过程是在不断滚动状态下进行加热处理,粉末混合物与工件之间的机械摩擦、冲击作用,不仅有利于新鲜扩散渗剂与被处理界面的紧密接触,而且使得被加热介质温度场均匀化,并有效促进冶金扩散化学反应。

目前的工业化粉末渗锌涂层不需要惰性气体或低真空的加热环境,一般在大气环境下的密封容器中就可实现热扩散涂层处理,因而热处理设备简单、成本低,非常适合于复杂形状钢铁构件的大批量加工处理。

工业化粉末渗锌技术是指包括前处理、加热渗锌及后处理等完整的一种热扩散涂层加工工艺过程s 5 渗锌后处理5 5.1灣锌后可选用抛光、钝化、磷化、有机涂层等后处理,以改善渗锌制件的外观或进持提高滓 锌层的耐腐蚀性能"£5.2高强皮钢制件渗锌后用化学抛光、钝化、磷化作为后处理时,是否需要进行消除氢缺处理和 兴用何种除氢脆热处理工艺条件.由供需双方协商。

(a) (b)图2以色列DisTbk 工艺粉末涔僻工业化热处理设备师)(a)工业化粉末滲锌热处理设备:(b)渗锌过程连续加热处理炉后处理生产絞术洗 仟觸化 水洗 (UT 油没卸料>wr«御分离製畫宪成丽处珅工艺iiWJn图3英闪Bodycctc 公司工业化粉*溢锌涂层竺产线示報叩刃图5 6 旋转式渗锌炉示意图】一托轮)2 炉村$ 3 电炉丝| 4—蜒转武海傑5电机图「3渗锌层厚度与渗锌温度、时间的关系表S-1不同锌含量的濤锌剂在不同渗锌温度下的渗锌结果渗评剂中锌含虽F 托涯锌层厚度"m乳I 此45O *C 550匸 100 110 —27050----- ----- ,70 80l 160_25 40SO105三、 粉末渗锌工艺特点粉末渗锌热扩散涂层与传统镀锌工艺比较 ,具有以下优势和特性:1. 涂层厚度均匀性好1) 粉末渗锌涂层 厚度只取决于加热温度与保温时间, 与构件的形状和不同位置基本无关。

一般厚度在15〜130 ym 。

2) 热浸镀锌涂层厚度一般在15〜130 ym,构件平面与边角镀层厚度有明显差别, 均匀性差,不易控制。

3)电镀锌涂层厚度一般在5〜25 ym,平面镀层均匀性好,但对构件 内部空腔, 镀层薄有时无镀层。

4)热喷涂锌层厚度一般为84〜300 ym ,可达3mm ,涂层厚度均匀性差,致密性 低。

2. 渗锌涂层硬度最高,耐磨损和抗划伤能力最强 1) 渗锌涂层硬度为250〜420HV 。

360400440 4他 520渗锌温度/亡2)读锌温度与耀锌展厚岐的矢系曲线 2h —鴻释时间2h; 4h-#锌时间4b北60802 1Em 列近凹化煙 4812灌锌时何/h(b )»锌时间与律锌层厚度 的关系曲线1—3800 2—400U; 3—42QV4—460r ;5—500V20411 3 21608Q2)热浸镀、电镀锌层硬度为75〜88HV (纯锌)。

3)热喷涂锌层也为纯锌并且有1%〜15%孔隙率,因而硬度更低。

4)达克罗涂层硬度最低,仅为2〜6H (H为铅笔硬度测量单位)3.渗锌涂层与基体金属的结合力最高粉末渗锌层为扩散冶金结合,具有很好的附着强度,耐磨损抗划伤,涂层很难剥离掉,只有用化学酸洗方法才能除掉。

其涂层与母材界面拉伸强度:600〜700kg/mm2 ;涂层表面层拉伸强度为300〜350kg/mm2。

4.渗锌涂层耐腐蚀性最强粉末渗锌层为铁一锌合金组织,渗锌层与铁的电位差低于锌与铁的电位差。

因而作为阳极性保护层,渗锌层具有更好的保护效果。

比热浸镀锌的耐腐蚀性高10% 〜30%表2名同锌涂层制臨蝕性比较朋区电镀锌热农村□年18-22^22-24 年城市1-2年KM 8年】2・24年工业区0-5年4-55-10滨瓣地区0.5-1 年5-10 年由于渗锌层对钢铁基休有阴极保护作用・不锈钢只具有形成阻势性保护膜的耐腐蚀作用,一般不锈钢的耐点蚀性能不好・所以* 在某些大气和水环境中.特别是海水环境中-渗锌层的耐腐蚀性能优F不锈钢・渗锌层与lC 「18Ni9Ti不锈钢的耐腐蚀性能实验结果见表5-7、表5■氏5 S JB35.渗锌涂层涂覆性能最好粉末渗锌层均匀与油漆和高分子涂层材料之间具有很好附着强度,其复合涂层的耐腐蚀性均明显优于热浸镀、电镀锌和热喷涂锌层。

6.渗锌过程温度低,不影响构件机械性能,没有氢脆现象渗锌处理的温度在350~450C,此温度下吸入钢基体的氢原子已扩散逸出。

7.渗锌过程节约锌粉粉末渗锌工艺耗锌量是热喷涂锌的30%、热浸镀锌的60%。

8.渗锌工艺过程无环境污染粉末渗锌为固态热扩散过程,构件与渗剂在密闭的容器中进行扩散和分离,没有锌蒸汽产生,热处理炉用电、燃油或燃气作为能源,对周围环境没有污染。

而热浸镀锌有锌废料和锌蒸汽等污染,电镀锌有“三废”排放严重污染,达克罗涂层由于存在“ Cr6+”对环境产生严重污染,目前国外已限制达克罗涂层的工业应用烧结镀层(达克罗涂层):是将浸涂和高温烧结(300C )相结合的方法,在钢铁表面生成的锌铝的涂敷层。

是我国1993年引进一种表面处理技术,主要适合于各种紧固件和小尺寸五金器具。

镀层外观质量优于热浸镀锌。

四、渗锌的质量要求及检测方法1.渗锌前处理质量要求:钢铁工件在渗锌前经过除油除锈处理以后,表面应无残锈迹、积炭和油污,焊接件的焊缝处应无焊渣,铸造件表面应无残留型砂。

2.渗锌件的外观要求:采用目测方法观察外观表面,其外观应达到以下要求。

1)渗锌层表面应平整、均匀,采用旋转渗锌设备渗锌的工件表面允许有轻微的擦伤。

2)渗锌工件表面呈暗灰色或银灰色。

3)经钝化、磷化和后处理的渗锌工件因工艺不同呈不同的颜色,经有机涂层后处理应达到供需双方约定的色泽要求。

3.渗锌层的附着强度:机械行业标准JB/T5067《钢铁制件粉末渗锌》对渗锌层的附着强度均未作明确的定量要求,仅要求渗层与基体结合良好,不得起皮、脱落,并能承受制件规范条件下的操作,或由供需双方协商。

4.力学性能要求:对于适合渗锌的钢铁材料,即回火温度高于渗锌温度的材料,经渗锌后,材料的力学性能仍然要到达原材料的指标要求。

5.渗锌层厚度1)渗锌层厚度要求:由于渗锌层的耐腐蚀寿命与渗锌层的厚度成正比,所以渗锌层是渗锌最重要的技术要求。

机械行业标准:钢铁制件粉末渗锌JB/T 5067-1999濾粹层应均匀,刮一个制件的巒层厚理編差车应人于後榊浊锌层平均厚度的10%,抿据制件不同的煥用环壇和配普要求*将潘嗓分曲五个辱级.軒个舞緬棒锌层厚度疱符伶表1的规宇.涉在能達案件芋,海痒星的讯烛奇曲土其駆成正比.相塔沖捽理冒按的間肘.也增如了塞件的几何冗/ 前咲在零虑希奇的同時也鱼琴應网件的配合鑒氧奁关黯固件及具它制杵耀爭尉T磁抖£栋O见郴A (黑宗的陪杲〕*阳录▲(提刁啲附求)览择的显仙孚度耐,匮妥号悄轴坛在不冋肆缠环境申的姻菊命.丈鏗枷記合耍农一対于不同使用坏境及不同规挤的嗓固件列誌它制品,推荐渓用以下澤萍层厚度尊按”表山推荐的谊锌层厚度等级1倉陈尺廿为」E g力晌梢紧蹴|叩狡星用L題卿也可魁公产土醸拧轴理的冊露T建观衆用讲获簿竝薄昭鍍<?底的iv诃工茗”2特琛要求的制件是描霍S®就有恳町施圧的耐SH*寿命.且无電會95超咖前已愼宙浦钟层伺陳的M.2)渗锌层厚度检测方法:分为破坏性检测法和非破坏性检测法。

A)显微镜测量法:金相法,是渗层厚度的仲裁方法,按JB/T 5069的规定进行检验。

属于破坏性检测法。

B)溶解称重法:钢铁表面单位面积上渗锌层的平均质量,按GB/T13825的规定进行检验。

可按1g/m2对应于0.14^m层厚,近似换算成渗锌层的厚度。

属于破坏性检测法。

可作为仲裁的试验方法。

C)电解称重法:采用电解的方法溶解渗锌层,换算出渗锌层厚度的测量方法。

属于破坏性检测法。

采用电解测厚仪测量,比溶解称重法更加精确D)磁性测厚法:利用渗锌层不具有磁性而钢铁基体具有磁性这样的物理性能差异来测量渗锌层的厚度。

主要应用于生产控制,按GB/T4956的规定进行检验。

属于非破坏性检测法。

缺点是误差比较大。

五、渗锌、热镀锌、电镀锌的比较、选择及应用1.渗锌与热镀锌、电镀锌的比较总体而言,渗锌可以获得较厚的渗锌层,耐腐蚀性能较好,渗层均匀,一般能满足零件的配合要求,但是生产效率较低,外观色泽灰暗,装饰性较差,一般适合中小型零件。

热镀锌生产效率高,生产批量大,耐腐蚀较好,但是镀层厚度不均匀,镀层厚度可控性差,不能满足零件的配合要求,一般适用于大结构件。

电镀锌外观装饰性好,能满足零件的配合要求。

但是由于受镀层厚度限制,耐腐蚀性能较热镀锌、渗锌差,一般适用于室内使用的机械零件和结构件渗锌与热镀锌、电镀锌的比较2.渗锌、热镀锌、电镀锌的选择设计选择锌覆盖层的时候,应该根据以下具体情况综合考虑选择合适渗(镀)层,并确定合理的工艺参数。

(1)钢铁制件的使用寿命和使用环境a)渗锌层、热镀锌层、电镀锌层的耐腐蚀寿命是和其镀层的厚度成正比的,要求耐腐蚀时间长的制件,应选择厚的镀锌层,如热镀锌和渗锌。

b)使用环境对渗(镀)层的使用寿命影响很大。

一般在室内环境可以选择电镀锌,在乡村大气的室外环境可以选择镀层厚度较厚(如25 ym)的电镀锌和渗层厚度适中(如15~45ym)的渗锌,在工业大气和海洋性大气环境下使用的零件和结构件,应选择渗(镀)层较厚的渗锌和热镀锌层。

在湿热的海洋性大气和污染严重的工业大气环境中使用或要求使用寿命尽量长的零件和结构件,应选择厚度更厚的热镀锌层。

c)一般不推荐使用厚度大于85ym的渗锌层,高于这个厚度的渗锌层脆性较大,易起皮、剥落,所以要求使用寿命很长,或使用环境恶劣的情况下,如在海水环境下使用,可以采用渗锌+有机涂层的复合防护体系,可以获得比单一保护更好的防护效果。