风机蜗壳设计

无蜗壳风机原理

无蜗壳风机原理详解1. 引言无蜗壳风机是一种新型的风机,它采用了与传统蜗壳风机不同的工作原理。

本文将详细解释无蜗壳风机的基本原理,并确保解释清楚、易于理解。

2. 传统蜗壳风机的工作原理在介绍无蜗壳风机之前,我们先来了解一下传统蜗壳风机的工作原理。

传统蜗壳风机是一种常见的离心式通风设备,主要由电动机、叶轮、进出口管道和蜗壳组成。

其工作原理如下:1.电动机通过轴将动力传递给叶轮,使其高速旋转。

2.空气从进口管道进入蜗壳,在叶轮的旋转下被强制向外推送。

3.推送出来的空气通过出口管道排出。

传统蜗壳风机在运行过程中产生较大的压力差,使得空气能够被有效地输送到目标位置。

然而,由于其结构限制和设计缺陷,传统蜗壳风机存在一些问题,如噪音大、能耗高、效率低等。

3. 无蜗壳风机的基本原理无蜗壳风机是一种基于流体动力学原理的新型风机,它通过改变传统蜗壳风机的结构和工作方式来提升性能。

无蜗壳风机的基本原理如下:1.电动机通过轴将动力传递给叶轮,使其高速旋转。

2.空气从进口管道进入无蜗壳风机,在叶轮的旋转下被强制向外推送。

3.推送出来的空气通过出口管道排出。

与传统蜗壳风机不同的是,无蜗壳风机取消了蜗壳结构。

它采用了更加简洁、紧凑的设计,使得空气在叶轮上流动时减少了阻力和压力损失。

这样可以提高空气输送效率,并降低能耗。

4. 无蜗壳风机的优势相比传统蜗壳风机,无蜗壳风机具有如下优势:4.1 提高效率由于取消了蜗壳结构,无蜗壳风机能够减少阻力和压力损失,从而提高空气输送效率。

这意味着在相同的功率输入下,无蜗壳风机可以输送更多的空气,实现更好的通风效果。

4.2 降低能耗由于提高了效率,无蜗壳风机在实现相同的通风效果时需要消耗更少的能量。

这不仅可以降低使用成本,还有助于减少对环境的负面影响。

4.3 减少噪音传统蜗壳风机在运行过程中产生较大的噪音,给人们的生活和工作带来困扰。

而无蜗壳风机通过改变结构和工作方式,可以显著降低噪音水平,提供更加宁静舒适的环境。

无蜗壳风机原理

无蜗壳风机原理

无蜗壳风机原理

无蜗壳风机是一种新型的风机,其原理是基于离心力和翼型设计的。

与传统的蜗壳风机相比,无蜗壳风机具有更高的效率和更低的噪音。

离心力是物体在旋转时所受到的向心力,它是无蜗壳风机工作的基础。

当电动机带动叶轮旋转时,空气被吸入并被加速到高速运动,这样就

产生了离心力。

随着空气速度增加,压力也会降低,从而使得空气能

够流出。

为了提高效率和降低噪音,无蜗壳风机采用了翼型设计。

翼型是一种

流线形的形状,在运动中能够产生升力和阻力。

在无蜗壳风机中,翼

型被安装在叶轮上,并且其角度可以根据需要进行调整。

当空气通过

叶轮时,它会经过翼型并产生升力和阻力。

通过调整翼型角度可以控

制空气流动方向和速度,并且可以达到最佳效率。

此外,无蜗壳风机还采用了一种特殊的叶片形状。

这些叶片被设计成

弯曲的形状,能够更好地控制空气流动,并且提高了效率和降低了噪音。

综上所述,无蜗壳风机是一种基于离心力和翼型设计的新型风机。

其采用特殊的叶片形状和翼型设计,能够提高效率和降低噪音。

通风机设计说明书

目录引言 (1)第一章基本原理 (2)1.1通风机的基本结构及原理 (2)1.1.1 概述 (2)1.1.2 基本结构和理论 (2)1.1.3 离心通风机的工作原理 (4)1.1.4 通风机的特性参数 (4)1.1.5 通风机的基本方程式 (6)1.1.6 通风机的理论特性曲线 (7)1.1.7 通风机损失和效率 (8)1.2相似设计理论 (9)1.2.1 概述 (9)1.2.2 相似原理 (9)1.2.3 通风机的无因次特性曲线 (10)1.2.4 通风机的相似设计的步骤 (12)1.3校核理论 (13)第二章数据分析和计算 (14)2.1相似设计计算和结构设计 (14)2.1.1 概述 (14)2.1.2 风机尺寸换算和结构设计 (16)2.1.3 设计风机空气动力略图 (19)2.1.4 风机各部分材料选择表 (20)2.2 校核计算 (21)2.2.1叶轮的强度计算 (21)2.2.2 主轴的计算 (22)2.2.3 主轴的转速 (23)2.2.4 轴承的寿命 (24)2.3雷诺数的修正 (24)第三章性能分析 (26)第四章设计结果 (27)参考文献 (28)结束语 (30)引言风机是将原动机的机械能转化为流体的压力能和动能的一种设备。

它广泛应用在国民经济的各个方面,如采矿工业的通风、水力采煤的风力工具、冶金工业的鼓风等等。

随着我国工业的发展,通风机在各行各业的应用日趋广泛。

做到正确选择、维护、检修就需要我们对通风机有一定的了解。

本次设计是以G4-738D通风机为模型机,运用相似原理设计具有一定流量、压力、效率的通风机。

设计过程中主要以学习掌握通风机的基本原理、设计计算和校核计算为目的,在综合了各方面的知识并在老师的指导下完成毕业设计,这在说明书中会一一体现。

在通风机设计中,相似设计理论有着特殊的优势,它以实际研究出来的性能良好、运行可靠的风机为模型来设计新的通风机,在不用做气动力学计算的情况下,可以得到性能较优的通风机,具有很强的可靠性、简捷性、安全性。

离心风机的选型与设计

摘要离心式通风机的设计包括气动设计计算,结构设计和强度计算等内容。

离心式通风机的气动设计分相似设计和理论设计两种方法。

相似设计方法简单,可靠,在工业上广泛使用。

而理论设讲方法用于设计新系列的通风机。

本文在了解离心通风机的基本组成,工作原理以及设计的一般方法的基础上,设计了一种离心通风机。

关键字:离心式通风机工作原理设计方法ABSTRACTThe design of Centrifugal fan includes the calculation of aerodynamic and the structure etc. The aerodynamic design of Centrifugal fan has two kinds of methods: one is the likeness designs, the other is theoretical designs. Based on above, this article designed a Centrifugal fan based on above.Key words: Centrifugal fan; working principle; design method1. 引言…………………………………………………………………… .(1)2. 离心式通风机的结构及原理 (3)2.1离心式风机的基本组成 (3)2.2离心式风机的原理 (3)2.3离心式风机的主要结构参数 (4)2.4离心式风机的传动方式 (5)3离心风机的选型的一般步骤 (5)4.离心式通风机的设计 (5)4.1通风机设计的要求 (5)4.2设计步骤 (6)4.2.1叶轮尺寸的决定 (6)4.2.2离心通风机的进气装置 (13)4.2.3蜗壳设计 (14)4.2.4参数计算 (20)4.3离心风机设计时几个重要方案的选择 (24)5.结论 (25)附录 (25)引言通风机是依靠输入的机械能,提高气体压力并排送气体的机械,它是一种从动的流体机械。

离心风机设计全解(共10张PPT)

然而,同时满足上述全部要求,一般是不可能的。

对高比转数风机,可采用缩短的蜗形,对低比转数风机 风机是各个工厂、企业普遍使用的设备之一,特别是风机的应用更为广泛。 一般选用标准蜗形。有时为了缩小蜗壳尺寸,可选用蜗 对离心风机设计的要求大都是:满足所需流量和压力的工况点应在最高效率点附近; 壳出口速度大于风机进口速度方案,此时采用出口扩压 径向出口叶片、径向直叶片;

弯叶片(β2A>90℃)。 机具有这一特点;

离心风机设计时通常给定的条件有:容积流量、全压、工作介质及其密度(或工作介质温度),有时还有结构上的要求和特殊要求等。

三种叶片型式的叶轮,目前均在风机设计中应用。前弯 风机是各个工厂、企业普遍使用的设备之一,特别是风机的应用更为广泛。

在气动性能与结构(强度、工艺)之间往往也有矛盾,通常要抓住主要矛盾协调解决。

离心风机设计全解

一、概述

风机是各个工厂、企业普遍使用的设备之一,特别是 风机的应用更为广泛。锅炉鼓风、消烟除尘、通风冷 却都离不开风机,在电站、矿井、化工以及环保工程, 风机更是不可缺少的重要设备,正确掌握风机的设计, 对保证风机的正常经济运行是很重要的。

二、设计条件

离心风机设计时通常给定的条件有:容积流量、全压、 工作介质及其密度(或工作介质温度),有时还有结构 上的要求和特殊要求等。

根据叶片出口角β2A的不同,可将叶片分成三种型式即后弯 叶片(β2A<90℃),径向出口叶片(β2A=90℃)和前 能否正确确定叶轮的主要结构,对风机的性能参数起着关键作用。

例如:随着风机的用途不同,要求也不一样,如公共建筑所用的风机一般用来作通风换气用,一般最重要的要求就是低噪声,多翼式离心风

对离心风机设计的要求大都是:满足所需流量和压力的工况点应在最高效率点附近;

蜗壳及叶片外形对双吸式多翼离心风机性能影响的试验研究

蜗壳及叶片外形对双吸式多翼离心风机性能影响的试验研究王军;李佳峻;梁钟;胡修柏;熊官政【摘要】以某款效率低、全压低的双吸式多翼离心风机为实验对象,通过试验研究蜗壳型线,叶片外形以及增加叶片数对风机性能的影响.试验结果表明:蜗壳型线的变化趋势对双吸式多翼离心风机的性能有着很大的影响,良好的蜗壳型线不仅提高了风机效率以及全压,还改变了流量-压力曲线的变化趋势;相比原风机,采用改型蜗壳及改型叶轮的方案2风机能够大幅提升风机性能,使效率提升幅度达到10.93%,风机全压提升近40Pa;当叶片数从46片增加至56片,风机在大流量工况下提升了风机静压,但风机效率会略有下降.【期刊名称】《风机技术》【年(卷),期】2017(059)003【总页数】6页(P49-53,19)【关键词】双吸式多翼离心风机;蜗壳型线;叶片外形;试验研究【作者】王军;李佳峻;梁钟;胡修柏;熊官政【作者单位】华中科技大学能源与动力工程学院;华中科技大学能源与动力工程学院;华中科技大学能源与动力工程学院;浙江朗迪集团股份公司;浙江朗迪集团股份公司【正文语种】中文【中图分类】TH432;TK05多翼离心风机具有结构紧凑、压力系数高、流量系数大和噪声低等优点,被广泛应用于换气装置、电子设备和空调系统等场合。

但由于多翼离心风机在结构上叶轮的相对宽度较大,轮径比大,叶轮流道短,叶片弯曲度大等特点,导致进口气流沿轴向分布极不均匀,叶轮内的压力脉动大,叶片出口处边界层分离严重,蜗舌处的回流以及蜗壳内的二次流动,对其气动特性产生很大的负面影响,使得多翼离心风机效率普遍较低。

目前国内外研究人员对多翼离心风机的优化设计主要以对叶轮和蜗壳优化为主。

王嘉冰等人[1]讨论了多翼离心风机的集流器、叶轮、蜗壳、电机分别对风机内流特性的影响,指出各部件间的匹配对风机性能同样有至关重要的影响。

刘路[2]等人根据多翼离心风机主要部件的结构特点,回顾国内外有关风机流动特性的研究,指出影响多翼离心风机性能的主要因素有:气流分布不均匀,蜗舌附近的旋涡,气流的分离及回流,风机前后盘的二次涡区域。

(仅供参考)离心式鼓风机设计流程

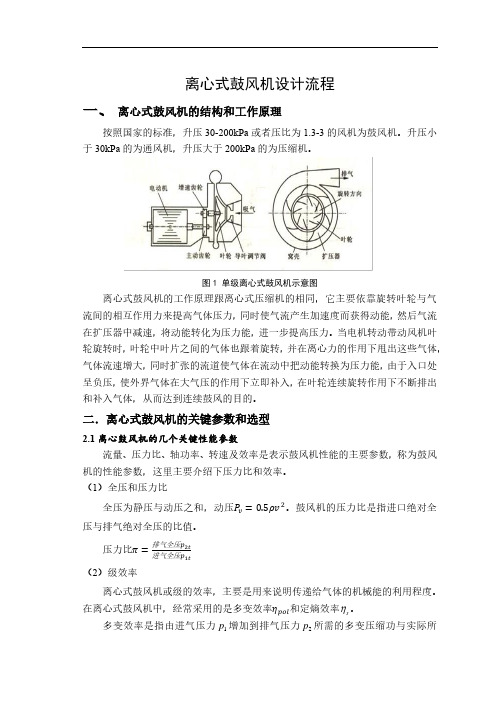

离心式鼓风机设计流程一、 离心式鼓风机的结构和工作原理按照国家的标准,升压30-200kPa 或者压比为1.3-3的风机为鼓风机。

升压小于30kPa 的为通风机,升压大于200kPa 的为压缩机。

图1 单级离心式鼓风机示意图离心式鼓风机的工作原理跟离心式压缩机的相同,它主要依靠旋转叶轮与气流间的相互作用力来提高气体压力,同时使气流产生加速度而获得动能,然后气流在扩压器中减速,将动能转化为压力能,进一步提高压力。

当电机转动带动风机叶轮旋转时,叶轮中叶片之间的气体也跟着旋转,并在离心力的作用下甩出这些气体,气体流速增大,同时扩张的流道使气体在流动中把动能转换为压力能,由于入口处呈负压,使外界气体在大气压的作用下立即补入,在叶轮连续旋转作用下不断排出和补入气体,从而达到连续鼓风的目的。

二.离心式鼓风机的关键参数和选型2.1离心鼓风机的几个关键性能参数流量、压力比、轴功率、转速及效率是表示鼓风机性能的主要参数,称为鼓风机的性能参数,这里主要介绍下压力比和效率。

(1)全压和压力比全压为静压与动压之和,动压P v =0.5ρv 2。

鼓风机的压力比是指进口绝对全压与排气绝对全压的比值。

压力比π=排气全压p 2t 进气全压p 1t(2)级效率离心式鼓风机或级的效率,主要是用来说明传递给气体的机械能的利用程度。

在离心式鼓风机中,经常采用的是多变效率ηpol 和定熵效率s 。

多变效率是指由进气压力1p 增加到排气压力2p 所需的多变压缩功与实际所消耗的功(即总耗功tot W )之比,一般来说,设计阶段无法计算效率(需根据试验或者仿真结果),但可以先根据离心式压缩机效率(0.7-0.84)自定等熵效率参与叶轮的计算。

定熵效率是指由进气压力1p 增加到排气压力2p 时,定熵压缩功与实际所消耗的功之比。

2.2离心鼓风机的选型设计离心式鼓风机前,一般会根据用途进行叶轮的选型。

根据弯曲形式不同,叶轮分为前弯式、后弯式和径向式三种。

风机技术要求

风机(低噪音风机箱低噪音排烟风机箱轴流风机低噪音混流风机轴流高温排烟风机)商务要求:1、注册资本不得少于1000万人民币。

2、设备商必须通过ISO9001:2000系列质量体系认证。

3、设备商必须在深圳地区设有长期固定的售后服务及维修机构。

技术要求:1、采用合资进口产品,并提供产品的国家级检测部门检测报告,风机应具有AMCA 认证或采用与其标准接近的其它先进工业国家的标准生产。

2、符合设计及有关规范、标准要求:1)每台风机须附有详细标明厂家的名称、设备的型号和编号及有关的技术数据等资料的标志铭牌。

2)提供风机示意图和/或参数表中应明确标示种类、型号、尺寸、安装方位及性能。

3)提供风机及其附件的完整样本及制造图、标明运行工况点的全风量性能曲线、噪音频谱特性。

4)风机所配用的电机应为名优品牌,不低于二级能效,供电条件为:3Φ/380V/50HZ或1Φ/220V/50HZ,允许电压偏差:+6%,转速:≤1480rpm,绝缘等级:F级, 防护等级:IP55。

5)风机及传动装置应具有良好的接地措施以避免静电累积。

3、工艺要求:1)轴流(混流)风机:科禄格、专风(上虞专用)、南泰(南方风机)、亿利达、英飞、金盾①安装方式、外形尺寸和基本参数详设计图纸。

②消防风机应有消防部门认证。

③风机出口最大风速不超过15m/s。

④机壳应有至少60微米厚的烤漆或热镀锌。

应使叶片边缘与机壳间的缝隙最小且各处保持均匀。

筒身应靠整体翻出90度的法兰边来保证其圆度。

⑤风机电机的底座及支架应特别的锁紧及固定以保证安全可靠。

可以调节控制电机轴在壳体的中心—即使叶片边缘与筒身保持均匀的间隙。

为考虑使用的调整,应在不变机壳及风管结构的前提下,适当考虑电机的加大。

⑥风机应在厂内全部组装好安装支架(吊装或座装)及进、出口配套法兰。

⑦叶轮应采用铝合金或铸铝等金属材料制作,叶片及轮毂采用精密模压工艺分别一次成型,叶轮应经动、静平衡试验进行校正。

防排烟轴流风机可采用钢制叶片。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0 引言

蜗壳的作用是将离开叶轮的气体导向蜗壳出口,并将部分动压转变为静压。

蜗

壳的结构是复杂的空间曲面体,理论上,蜗壳的型线是螺旋线,但是由于螺旋线结

构较复杂,难于手工绘制。

因此,在生产中通常用简化的模型来近似。

由于蜗壳是

离心通风机的关键部件,蜗壳型线的绘制不仅直接关系到蜗壳内的流动损失,还对叶轮的气动性能有很大影响,它直接影响风机的效率及输出流量、压力等性能参数,当工况变化时,需要重新计算并设计,使得产品设计周期延长。

本文应用三维建模工具CATIA,对蜗壳型线进行精确参数化建模,实现蜗壳的快速设计。

1蜗壳的型线及结构参数

1. 1蜗壳的对数螺线型线及结构

蜗壳的型线见图1。

图中R为蜗壳处半径,R 2为叶道出口半径。

对于每一个角度©值都可以得到一个R值,把各点连接起来就是蜗壳的型线。

其中:截面a-a 称为终了截面,A称为终了截面的张开度。

蜗壳的尺寸与张开度A有关,任意角度

©处的张开度A为

理论上,为了便于分析和计算,假定气流在蜗壳中为定常流动,忽略气体的粘性,气体沿着整个叶轮出口均匀地流出⑴

图2表示在蜗壳型线起始段气体在蜗壳内的流动。

图中:R为叶轮半径(即叶

道出口半径),c为距离轮心R处的气流速度,a为气流角,6、6分别为R处的周向速度和径向速度。

c' 2为叶道出口速度,c'2u、c' 2m、a' 2分别为叶道出口后

的周向速度、径向速度及气流角(叶道出口后速度一一刚出口时气流未充满截面,很快即互相混合,混合后的速度也即蜗壳的进口速度)

图2气悴在娟壳內硫动

蜗壳整个截面充满有效气流,由于忽略空气黏性,蜗壳内的流动满足动量守恒

定律,当蜗壳宽度B为常数时,得任意截面处R与©的函数关系式[1]为

—,r tan «》、

R 二 R 尹2曲= Jt 2e s ⑵

式中b 2为叶片出口宽度,mm a' 2为叶道出口后气流角,(°); ©为该

截面与起始截面之间的夹角,rad 。

此式表明蜗壳型线为对数螺线。

令 Q

,占2 一 —--tan £1 — - A3

2 TtBc 2li R 2 B

将式(2)按照泰勒级数展开,并代入式(1),得任意角度©处的张开度为

式(3)即为按等环量法⑷设计的蜗壳型线模型

如要精确绘制,可用方程生成蜗壳型线,根据极坐标方程式(2)得到直角坐标方 程式:

* 、 tSM — — V

力尺込(2=

2 cos ( & ) *

I 创E

"• tan e 、—尸 . F =R sint 卩)=R 2 w

B sin (卩)

1.2 不等边距法的蜗壳结构设计 如采用的不等边距的方法,见图 3,其绘制方法:设P 为螺旋线起始点,以坐 标原为中心做出4个不等边矩形,为此,需要计算各相关截面的张开度。

-1)

4込二 $(严"一1〉= ©(宀―一4个小上方形的边长分别为

说-R 一作b =卜警一山J 匕-F(化一厘J d'银

从P点开始,分别以4个小正方形的顶点为圆心,依次以相应的半径画圆弧, 再将4段圆弧进行光滑连接,便获得所需要的螺旋线,其中:

丘广尺2斗兄"—口尺产氏2十力%灼一为

R丁尺2+貝厂亡兀二R严A护J d

应用三维参数化建模工具CATIA分别用上述两种方法建立蜗壳模型

2 蜗壳的参数化三维建模

在CATIA中,建立蜗壳这样形状复杂的零件,主要是在Generative shape design (简称GSD)模块中进行[5]。

GSD模块由于其曲面功能强大,不仅能创建线架构,

而且提供了一系列全面的工具,用于创建和修改复杂曲面外形,同时也可作高级曲

面分析,其特有的法则law功能及平行曲线功能更是为实现参数化设计及精确绘制

提供了便利。

参数化设计的关键在于将对数螺线方程表示为软件能识别的特征值数

学公式。

为设计方便,采用t代替角度©,先建立函数关系式,通过函数做出蜗壳的轮廓线,对生成的轮廓线,利用实体拉伸、抽壳等功能得到蜗壳的实体造型。

2.1基于对数螺线型线的蜗壳参数化建模过程

基于对数螺线型线的蜗壳参数化建模过程为

(1)进入GSD莫块,选择函数f(x)功能,新建长度参数b2、R、B 2、

R及角度参数a 2,分别为叶片出口宽度、叶轮半径、蜗壳宽度、蜗壳半径、蜗舌处圆角半径及叶道出口后气流角。

根据设计要求,设:b2=360mm «=800mm B=1020mm

R=64mm a 2=26.7 °,在函数表中输入公式

凡=&* 铠p[tan@2)*Pf*@/E)]

(2)选择fog功能,建立法则X、Y X Y2,在每个相应法则里新建长度参数X、Y、X丫2和角度参数t,输入公式:

X = *cxp[tan(a2)* /

Y -* exp[tan(a2)* (b2/ B)*f +

X2= *exp[tan(6r2)*(Z?2/ B) cos(i * pi * )

岭二览怙xp[t^i(丐)气鸟/£)半广冉广切口(戸卩』打畑3

(3)在XY平面画一个半径为F2的圆,再从原点做一条Z轴正方向的直线段,

命名为linel,长度为恵选择parallel功能,在XZ平面上,选择参考线linel、法则X,做出一条曲线。

在YZ平面上,选择参考线linel、法则丫做出一条曲线。

选择combine 功能,将XZ、丫Z平面上两条曲线合并成一条空间曲线,再选择project 功能,将合并生成的空间曲线投影到XY平面,此即为0~n弧度上的对数螺线。

按同样的方法,选择法则X Y2做出n ~2n弧度上的对数螺线,见图4。

(4)画出口处直线,以半径R在蜗舌处倒圆角、修剪,将轮廓曲线合并后拉

伸,拉伸厚度为B,

(5)最后对实体进行shell、pocket操作,得到蜗壳实体,见图5

图牛衬数螺旋続图5幅売的实体模型

2.2基于不等边距法的蜗壳参数化建模过程

基于不等边距法的蜗壳参数化建模过程:

(1)进入GSD莫块,选择函数f(x)功能,建立相应的长度参数F2、F a、F b、R、R、R、A、A、氏、A、a、b、c、d、B=1020mm b2=360mm实参数m 角度参数a 2=26.7

将各自的公式输入函数表中(参考 2.1节和1.2节),B丘、a 2是根据设计要求选取或计算得出,采用与前述相同的数值。

(2)选择一个平面进行草绘,以坐标原点为中心,画不等边距正方形,边长分别为

a、b、c、d,以4个小正方形的相应顶点为圆心,见图6,分别以R,F b,R, F d为半径画出4段圆弧。

图6近似绘制的螺旋録

(3)由Connect Curve功能将R a, R b, R b, R d4段弧线光滑地连接起来, 舌处以R 为半径进行倒圆角等操作。

(4)对刚建立的草图进行拉伸,拉伸宽度为B,对拉伸出来的实体进行Shell操

作,得到蜗壳模型。

2.3两种方法蜗壳半径的分析对比

利用CATIA中的半径分析功能对两种方法建立的模型进行初步分析,图径R的分布图。

pocket 、7为半

0)基于对数魄线型銭的半径分布

(b)不等辺距近似袪的半径分布

图7 蜗壳型线半径分布图

表1两种方法的半径对比

在上面的R分布图谱中,R的最小值图7a为873.682mm图7b为992.886mm,在蜗壳终止处图7a为2419.805mm图7b为2440.47mm 在其它角度处的R值对比

见表1。

可以发现图7a都比图7b的R值小,因此可得知,不等边距法所绘制的蜗壳径向尺寸要比基于对数螺线型线的建模法小。

同时,不等边距法的dRd ©不连续, 因此各部分分布不均匀,这主要是由于在进行轮廓绘制时,R、R、R、R及各段连接曲线所占的比例不同及斜率的变化率也各不相同所造成的。

而基于对数螺线型线的建模法中R是©的指数函数,d R /d ©至少存在二阶连续,因此在图谱中各部分

比例均匀

所采用的由方程生成对数螺线的方法所得出的蜗壳径向尺寸一般比较大,在实际应用

中常需要作修正,但可作为理论研究模型。

不等边距近似法是目前工程中常用的方法,其画出的螺线与对数螺线有一定的差距,通风机的转速越高,误差越大。

3 结论

通过用CATIA对蜗壳实现了参数化建模,大大提高了设计效率和质量。

在蜗壳三维实体建模中,利用了参数化关系式。

即在各尺寸之间建立数学关系式,使模型中的相关尺寸保持相对的大小、位置或约束条件。

参数关系式是建立模型的特征与特征,零件与零件之间的函数方程式。

通过此技术,当需要更改零件特征的时候,只需要在系统下更改相关的尺寸参数值,系统会根据先前已建立的参数关系式自动地做相应的修改。

例如用基于对数螺线型线的蜗壳参数化建模中,当根据设计要求,叶轮半径变为1000mm寸,设计者只需要在f(x)中将代表叶轮半径参数艮设为1000 和R 相关的特征如蜗壳型线、张开度等都会根据参数公式自动更改,不需要设计者重新设计和计算。

在传统的设计过程中,精确地绘制复杂曲面是很难的,比如阿基米德螺旋曲面、B 样条曲面等,但在应用参数化后,用特征参数的函数方程式就能绘制出精确的曲面。

结合现代生产过程中的CAM技术,能得到更高精度的零件,参数化建模体现了计算机辅助设计的特点。

参考文献。