提高线切割机床慢走丝切割速度的方法

慢走丝线切割机床走丝系统的研究与开发

慢走丝线切割机床走丝系统的开发与研究e(ee)指导教师:e[摘要]本论文是针对慢走丝线切割机床走丝系统的开发与研究而进行研究的,对于慢走丝线切割机床来说,走丝系统的重要性已经不言而喻了,因为线切割机床的工作是基于电极丝而进行的,而走丝系统则是控制电极丝的张力,走丝速度的。

走丝系统的好坏决定了线切割机床的加工精度和加工质量,可以说,走丝系统就是线切割机床的检测表,体现了线切割机床的水平以及质量。

而近几年来随着民用工业和军用工业的发展,对于工件的加工精度和表面质量的要求也越来越高,随着细微化,高精度的发展趋势,现有的慢走丝线切割机床已经越来越难以满足加工需求,所以,对于线切割机床的核心——走丝系统的开发与研究也就变得势在必行了,也使的这个研究具有了非凡的意义。

本文是针对低速走丝线切割机床开发而进行研究的,通过查阅了大量国内外有关电火花线切割机床的资料和文献,对现阶段慢走丝线切割机床的发展趋势进行分析,总结了国内外慢走丝线切割机床走丝系统中对于恒张力控制和恒丝速控制的发展和应用现状,对各种恒张力,恒丝速控制其进行了分析。

在这些的基础上建立以PC机为控制系统主控单元,以运动控制卡和D/A输出卡功能模块为转换输入输出,以步进电机为丝速控制执行元件,磁粉制动器为张力控制执行元件的张力控制系统;分析了走丝控制系统中主要元件的工作原理。

根据以上的基础理论对慢走丝线切割机床走丝系统进行设计与研究。

[关键词]慢走丝线切割机床; 走丝系统; 恒速恒张力控制The Develop And Research WEDM-LS wire feed systemee(ee)Tutor : eeAbstract:This article is mainly research about the wire-feeding system of WEDM-LS, about WEDM-LS, the wire-feeding system is very important, because every part of the wire feed system has reflected the level and quality of the machine tool, and the wire-feeding system is control the tension and wire-speed of wire. The quality of wire-feeding influence the surface quality of processing work piece directly, one word, the wire-feeding reflect the quality of WEDM-LS, show us the level and quality of WEDM-LS. These years with the development of civil industrial and military industrial, the requirements is increasingly of workpiece about the machining accuracy and surface quality, with the developing of micro and high precise manufacture, existing WEDM-LS increasingly difficult to fulfill processing needs, so for the core of WEDM-LS—the develop and research of wire-feeding become very important.,also make this research has a different means.The article is mainly about the research according to the development of WEDM-LS, in this paper on basis of a lot of domestic and overseas technique literature on WEDM-LS, analysis about the tend of WEDM-LS,summarized the development and application of the constant tension control for electrode wire of the WEDM-LS, analysis the control of the constant tension and constant speed. Basis on these set a wire-feeding system is researched with pc as main controlling unit, use the kinetic control card and D/A output card as converting I/O, the stop motor as the wire feeding motor,, the magnetic powder brake as performing device,; The working model of main part of the wire-feeding system are analyzed.Basis on these theories to develop and research the WEDM-LS.Key Words: WEDM-LS;Wire-feeding system; constant speed and constant tension目录1 绪论 (1)1.1 引言 (1)1.2慢走丝线切割机床简介 (1)1.3国内外慢走丝线切割技术研究概况 (2)1.3.1国外研究现状 (2)1.3.2国内研究现状 (3)1.4课题的研究概况 (4)1.4.1课题的研究目的和意义 (4)1.4.2 课题的研究内容 (4)1.4.3 慢走丝线切割机床走丝系统的发展趋势 (5)2 线切割加工理论基础及张力执行元件 (7)2.1 电火花线切割的加工原理 (7)2.2 线切割加工工艺 (8)2.2.1 线切割加工的工指标 (8)2.2.2 线切割加工的基本工艺规律 (8)2.3磁粉制动器的介绍 (10)2.4磁粉制动器的结构及其工作原理 (11)2.5 磁粉制动器的电气工作特性 (13)2.5.1 激励电流和转矩的关系 (13)2.5.2 滑差工作特性 (14)2.5.3 动作特性 (14)2.6 磁粉离合器和制动器的选用 (15)2.7本章小结 (16)3 装置的方案设计 (17)3.1走丝系统总体结构 (17)3.2 低速走丝线切割机床张力装置及种类 (18)3.3 控制系统方案 (20)3.3.1 控制系统主控单元的选择 (20)3.3.2 运动控制卡 (21)3.3.3 步进电机及其驱动器 (22)3.3.4 D/A模块 (22)3.4 走丝系统的数学模型 (23)3.5 张力控制系统的传递函数 (25)3.6 本章小结 (26)4 慢走丝线切割机床走丝机构的设计与计算 (27)4.1 储丝筒电机的选用 (27)4.2 储丝筒联轴器的选用 (27)4.3 储丝筒的材料选取 (28)4.4 齿轮副的设计与计算 (29)4.5 丝杠副的选用及计算 (30)4.6 线切割机床储丝筒导轨的选择 (31)5 走丝系统的实验研究 (34)5.1 实验仪器 (34)5.2 输出电压与张力的关系 (34)5.3 系统的调试 (35)5.4 本章小结 (36)全文总结 (37)致谢 (38)参考文献 (39)1. 绪论1.1引言电火花线切割加工(Wire Cut EDM, WCEDM)是在电火花加工基础上发展起来的一种新的工艺形式,是用线状电极(钼丝或铜丝等)依靠火花放电对工件进行切割加工,故称为电火花线切割。

慢走丝加工精度范围

想必做机械加工的我们对线切割加工是不陌生的,咱们最常提到的就是快走丝加工和慢走丝加工,现如今为什么越来越多人会选择慢走丝加工?慢走丝加工精度能到达什么水准?本文会一一就行介绍。

首先来说,慢走丝加工的发展现状精密、复杂、长寿命冲压模具制造精度及表面质量要求的不断提高,快走丝加工技术已不能适应精密模具的制造要求,这种现状促进了慢走丝加工技术的迅速发展,其各方面工艺指标已达到了相当高的水平,是其它加工技术不可替代的。

慢走丝加工技术有以下3个优点大大提高了加工效率当前先进的慢走丝加工机床的较高加工效率可达500㎜²/min。

较大厚度工件的加工效率有实际意义的技术提升,如切割300 ㎜厚的工件时,加工效率可达170㎜²/min。

对于厚度变化工件的加工,通过自动检测加工件的厚度,自动调整加工参数,防止断丝,达到该状态的较高加工效率。

另外,先进慢走丝加工机床推出的快速自动穿丝技术,自动穿丝时间<15 s提高了加工操作的效率;推出的双丝自动交换技术,能采用0.20~0.02 ㎜的电极丝自动进行双丝切换加工。

采用粗丝进行靠前次切割,一般丝径为0.25 ㎜,以提高加工效率,并可无芯切割;然后采用细丝进行修整,一般采用0.10 ㎜的细丝,切割出小圆角,并可提高精度,总体可节省30%~50%的切割时间。

加工精度的提高多次切割技术是提高慢走丝加工精度及表面质量的手段。

一般是通过一次切割成形,二次切割提高精度,三次以上切割提高表面质量。

由于在切割拐角时电极丝的滞后,会造成角部塌陷。

为了提高拐角切割精度,采取了更多的动态拐角处理策略。

如:自动改变加工速度、自动调节水压、控制加工能量等。

先进的慢走丝加工机床采用的高精度精加工回路,是提高加工工件平直度的有效技术,使厚件加工的精度得到显著提高;为了进行小圆角、窄缝、窄槽及微细零件的微精加工,优质的数控低速走丝电火花线切割机床可以采用0.02~0.03 ㎜的电极丝进行切割。

线切割编程及加工课件

线切割加工过程:

对零件工艺分析后可用软件自动编程或手工编程,程序输

入数控装置后通过功放自动控制步进电机,带动机床工作台和

工件相对电极丝沿X、Y方向移动,完成平面形状的加工。数

控装置自动控制工件和电极丝之间的相对运动轨迹的同时,检

测到的放电间隙大小和放电状态信息经变频后反馈给数装置来

控制进给速度,使进给速度与工件材料的蚀除速度相平衡,维

直线 坐标原点为线段起点,X、Y分别取线段在对应方 向上的增量,即该线段在相对坐标系中的终点坐标的绝对 值。X、Y允许取比值,若X或Y为零时,X、Y值均可不写,

但分隔符号保留。例如 B2000B0B2000GxL1 可写为BBB2000GxL1。

圆弧 坐标原点为圆心,X、Y取圆弧起点坐标的绝对值, 但不允许 取比值。

27

3.计数方向G Gx —取X方向进给总长度计数 GY——取Y方向进给总长度计数

直线: 用线段的终点坐标的绝对值进行比较,哪个方向 数值大,就取该方向作为计数方向。即:

|Y|> |X|时,取GY; |Y|< |X|时,取Gx; |Y|=|X|时,取Gx或GY,有些机床对此专门规定。

28

3.计数方向G Gx —取X方向进给总长度计数 GY——取Y方向进给总长度计数

(1)偏差判别 判别加工点对规定图形的偏离位置,以决 定工作台的走向。

(2)工作台进给 根据判断的结果,控制工作台在X或Y方 向进给一步,以使加工点向规定图形靠拢。

(3)偏差计算 在加工过程中,工作台每进给一步,都由 机床的数控装置根据数控程序计算出新的加工点与规定图形之 间的偏差,作为下一步判断的依据。

14

2、坐标工作台

坐标工作台安置在床面上,包括上层工作台面、中层中拖 板、下层底座,还有减速齿轮和丝杠螺母等构件。两个步进 电动机经过齿轮减速, 带动丝杠螺母,从而 驱动工作台在XY平面 上移动。控制器每发出 一个进给脉冲信号,工 作台就移动lμm,则称 该机床的脉冲当量为 1μm/脉冲。

中走丝参数设置方法及技巧【秘籍】

有网友碰到过这样的中走丝参数如何设置,问题详细内容为:割二十高的...割二十高的展开,收集了相关的一些解决方案,希望对有过相同或者相似问题的网友提供帮助,具体如下:解决方案1:1、一般锥度切割的设置:首先在加工界面下的参数表里面导轮参数里面,把你量好的上下水嘴距离+2和下水嘴到工作面距离+1分别设置保存退出。

(注意导论类型是...解决方案2:中走丝-参数设置第一次切割任务是高速稳定切割⑴脉冲参数:选用高峰值电流,较长脉宽的规准进行大电流切割,以获得较高的切割速度。

⑵电极丝中心轨迹的补偿量小:f = 1/2φd +δ+ △+ S式中,f为补偿量(mm);δ为第一次切割时的放电间隙(mm);φd为电极丝直径(mm);△为留给第二次切割的加工余量(mm); S为精修余量(mm)。

在高峰值电流粗规准切割时,单边放电间隙大约为0.02mm;精修余量甚微,一般只有0.003mm。

而加工余量△则取决于第一次切割后的加工表面粗糙度及机床精度,大约在0.03~0.04mm范围内。

这样,第一次切割的补偿量应在0.05~0.06mm之间,选大了会影响第二次切割的速度,选小了又难于消除第一次切割的痕迹。

⑶走丝方式:采用高速走丝,走丝速度为8~12m/s,达到最大加工效率。

第二次切割的任务是精修,保证加工尺寸精度⑴脉冲参数:选用中等规准,使第二次切割后的粗糙度Ra在1.4~1.7μm之间。

⑵补偿量f:由于第二次切割是精修,此时放电间隙较小,δ不到0.01mm,而第三次切割所需的加工质量甚微,只有几微米,二者加起来约为0.01mm。

所以,第二次切割的补偿量f约为1/2d+0.01mm即可。

⑶走丝方式:为了达到精修的目的,通常采用低速走丝方式,走丝速度为1~3m/s,并对跟踪进给速度限止在一定范围内,以消除往返切割条纹,并获得所需的加工尺寸精度。

第三次切割的任务是抛磨修光⑴脉冲参数:用最小脉宽进行修光,而峰值电流随加工表面质量要求而异。

快走丝与慢走丝的区别

快走丝线切割与慢走丝线切割的主要区别

● 快走丝与慢走丝,是以电极丝走丝速度来区分的。

● 快走丝的丝速通常在10m/s左右,目前切割速度一般约60平方毫米/分,最高速度有达到200多平方毫米/分的;慢走丝的走丝速度一般低于0.25m/s,它的切割速度比快走丝要高、精度要好。

● 切割工件的速度,与工艺要求有关,也与机床性能、被加工材料性质及形状等有关;若不计表面粗糙度,设平均加工速度为80平方毫米/分,则切断一个直径为50的圆棒,用快走丝约需25min。

● 快走丝机床与慢走丝机床,虽同属于电火花线切割机床,但由于走丝方式的不同,以及历史原因造成的主攻方向的不一样,使得二者有很大的区别、适应于不同的加工领域。

● 虽然慢走丝有双丝系统机床,快走丝也有可调整丝速的机床,但仍属于各自的范畴,在结构形式上两者不能在同一台机床上实现。

● 快走丝一般采用钼丝或钨丝作电极,可以反复使用直到断丝为止。

而慢走丝一般采用铜丝作电极,线电极只是单向通过,不重复使用。

慢走丝加工精度

±1.5um,通常丝速在300平方MM/min,粗糙度Ra0.1~0.2um,直径0.03~0.1MM的细丝可一次性完成冷冲压模的凸凹模及0.04MM的窄槽和R0.02圆角的加工,锥度已能超过30度以上的精密加工水平。

加工费很贵。

● 目前快走丝线切割的加工费为0.4~0.5分/平方毫米,而慢走丝线切割的加工费是快走丝线切割的加工费的10倍,即4~5分/平方毫米。

综上所述:慢走丝线切割切割快,精度高,费用昂贵。

线切割培训课件

线切割的原理

电火花线切割的基本原理

通过电火花放电对工件进行加工。

激光线切割的基本原理

通过高能激光束照射在工件表面,使表面材料迅速熔化、汽化或达到点燃点, 同时以高速气流将熔化或燃烧的材料吹走,从而实现切割。

线切割的应用范围

行业应用

广泛应用于航空航天、汽车、机械制 造、电子等制造业领域。

加工材料

适用于各种金属、非金属材料的切割 ,如不锈钢、铝合金、铜、玻璃等。

正常运转。

工件装夹

将待加工工件放置在工作台上 ,并使用压板或真空吸附装置

固定。

调整参数

根据加工需求,设置切割速度 、功率等参数,确保加工质量

。

开始加工

确认工件和参数无误后,启动 主机开始加工。

线切割机的基本操作步骤

开机检查

确认机床各部件是否正常,如有问题应及时报 修。

01

调整参数

根据加工需求,设置切割速度、功率 等参数,确保加工质量。

定期更换加工液

定期更换加工液,保持机床内部的清洁。

定期保养传动系统

定期检查传动系统的润滑情况,保持润滑良好。

定期检修机床电路

定期检修机床电路,确保机床电气系统的稳定运行。

06

线切割加工实例及案例分析

线切割加工实例的介绍和分析

介绍线切割加工的基 本原理和特点。

分析线切割加工的局 限性及需要注意的问 题。

线切割编程的定义

线切割编程是一种使用计算机数控(CNC)技术来控制线切 割机床进行加工的方法。

编程语言

线切割编程通常使用专用的编程语言,如HL、G代码等,来 编写加工指令。

线切割编程的流程

确定加工方案

根据零件图纸和加工要求,确 定合适的加工方案。

数控线切割机床的操作与编程

在图6-2所示结构中,在储丝筒旋转的同时,通过二级齿轮减速传动带动 丝杆转动,由于丝杆螺母副的作用而使得储丝筒所在的滑动走丝拖板相对于 机床座体(丝架所在)产生轴向位移。如果二级齿轮传动中,每一级减速比为1 : 4,丝杆的螺距为2.75 mm,则当储丝筒转过一圈时,其轴向位移为 1/16×2.75= 0.172 mm,就算用直径为( 0.15 mm的钼丝都不会产生叠丝。为 了保证收丝方与放丝方不叠丝,可在丝架的上面和下面各放一块硬质合金挡 丝块,并特地偏开一定的距离(约1.5 mm)。

2.慢走丝线切割机床的走丝机构

如图6-3所示。走丝系统 自上而下,丝由送丝轮经张力 轮到上导向轮、工件孔、下导 向轮,再到速度轮、排丝轮, 最后到达收丝轮。和快走丝系 统明显不同的就是该系统采用 的电极丝是一次性的,走丝速 度慢而连续可调(0.5~8 m / min)。走丝速度由速度轮后面 的DC电机控制,调节机床面板 上的“丝速调节”旋钮即可。 顺时针转动为加速,逆时针转 动为降速。

• 数控线切割机床,又称数控电火花线切割机床, 其加工过程是利用一根移动着的金属丝(钼丝、钨 丝或铜丝等)作工具电极,在金属丝与工件间通以 脉冲电流,使之产生脉冲放电而进行切割加工的 。

如图6-1所示,电极丝穿过工件上预先钻好的小孔(

穿丝孔),经导轮由走丝机构带动进行轴向走丝运动。

工件通过绝缘板安装在工作台上,由数控装置按加工程

3. 加工零件 在试制新产品时,用线切割在坯料上直接割出零件

,由于不需另行制造模具,可大大缩短制造周期、降低 成本。另外修改设计、变更加工程序比较方便。在零件 制造方面,可用于加工品种多、数量少的零件,特殊难 加工材料的零件、材料试验样件、各种型孔、特殊齿轮 凸轮、样板、成型刀具。同时还可进行微细加工,异形 槽和人工标准缺陷的窄缝加工等。

数控特种加工技术复习题答案

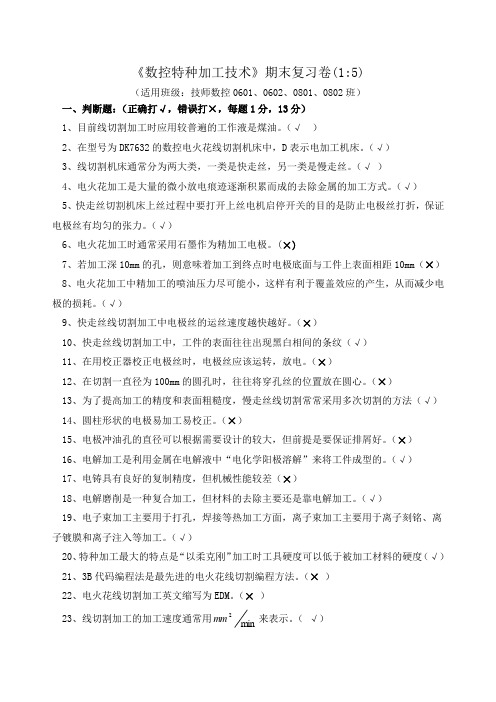

《数控特种加工技术》期末复习卷(1:5)(适用班级:技师数控0601、0602、0801、0802班)一、判断题:(正确打√,错误打×,每题1分,13分)1、目前线切割加工时应用较普遍的工作液是煤油。

(√)2、在型号为DK7632的数控电火花线切割机床中,D表示电加工机床。

(√)3、线切割机床通常分为两大类,一类是快走丝,另一类是慢走丝。

(√)4、电火花加工是大量的微小放电痕迹逐渐积累而成的去除金属的加工方式。

(√)5、快走丝切割机床上丝过程中要打开上丝电机启停开关的目的是防止电极丝打折,保证电极丝有均匀的张力。

(√)6、电火花加工时通常采用石墨作为精加工电极。

(×)7、若加工深10mm的孔,则意味着加工到终点时电极底面与工件上表面相距10mm (×)8、电火花加工中精加工的喷油压力尽可能小,这样有利于覆盖效应的产生,从而减少电极的损耗。

(√)9、快走丝线切割加工中电极丝的运丝速度越快越好。

(×)10、快走丝线切割加工中,工件的表面往往出现黑白相间的条纹(√)11、在用校正器校正电极丝时,电极丝应该运转,放电。

(×)12、在切割一直径为100mm的圆孔时,往往将穿孔丝的位置放在圆心。

(×)13、为了提高加工的精度和表面粗糙度,慢走丝线切割常常采用多次切割的方法(√)14、圆柱形状的电极易加工易校正。

(×)15、电极冲油孔的直径可以根据需要设计的较大,但前提是要保证排屑好。

(×)16、电解加工是利用金属在电解液中“电化学阳极溶解”来将工件成型的。

(√)17、电铸具有良好的复制精度,但机械性能较差(×)18、电解磨削是一种复合加工,但材料的去除主要还是靠电解加工。

(√)19、电子束加工主要用于打孔,焊接等热加工方面,离子束加工主要用于离子刻铭、离子镀膜和离子注入等加工。

(√)20、特种加工最大的特点是“以柔克刚”加工时工具硬度可以低于被加工材料的硬度(√)21、3B代码编程法是最先进的电火花线切割编程方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高线切割机床慢走丝切割速度的方法

发表日期:2010-4-12 已经有138位读者读过此文

在模具制作中电加工效率的高低是影响模具制作周期的一个重要因素。慢走丝线切割要达到好的尺寸

精度和表面粗糙度,通常要采用多次切割,而其中切割速度最慢的是第一遍切割,即粗加工,所以要提高

线切割速度关键是提高第一遍切割的速度。简要介绍一下慢走丝线切割机床介绍提高线切割加工速度的一

些实用方法。

1、保证上、下高压水工作良好

检查回路中的高压泵、高压水阀、旁路水阀、上下喷嘴座、上下喷嘴及水管确保没有任何堵塞和泄露

现象。加工时,尽量使上下喷嘴分别贴近工件上下表面(注意防止喷嘴与夹具、横梁碰撞) ,这样,高压喷

水才能最有效地工作。在粗加工中,高压水状态良好,才能使电极丝和工件之间保持绝缘,并快速将其中

的电蚀物冲洗掉,减少二次放电和短路现象,切割速度就会提高。

2、保证上机头导电块和下机头导电轮的润滑水工作良好

检查回路中的循环泵、润滑水阀、上下喷嘴座及水管要通畅,润滑水一定要充分,以免电极丝切割到

上机头导电块和下机头导电轮,降低切割效率。

3、保证电解液的离子度

这里所说的电解液是去离子水,它绝缘性好,有利于放电加工。通常用离子度(即电解液电导率) 来衡

量离子浓度。一般,在用户参数菜单中设定离子度为15µs/cm。在加工中,如果净水箱中的传感器实际测

得的离子度大于设定值15µs/cm±2µs/cm,则应更换离子瓶中的去离子树脂。如果更换了离子瓶中的去离

子树脂后,还是不能将离子度降下来,则应检查去离子回路。

4、保证所用电极丝的质量

使用不同材料的电极丝加工零件,加工速度是不同的。例如加工同材料工件时,包锌丝XS25比黄铜丝

LS25的加工速度要快。

使用相同材料的电极丝加工零件,如果电极丝品质不同,加工速度也将不同。电极丝品质指材质的均

匀性、直径的一致性和表面粗糙度等。

5、保证放电回路连接良好

保证电缆连接良好,包括:上、下机头电缆的连接:工作台电缆的连接。如果发现连接电缆有松动,

应拧紧:有氧化,用刷子去除氧化层。

检查电缆的输入输出点电压是否正确。

检查上导电块和下导电轮的丝痕状况,是否应调整或更换:检查下机头碳刷磨损状况,是否应更换。

6、适当调整放电参数

一般,线切割机床在加工时会自动给出放电参数,如果为了提高粗加工速度,可适当调整一下以下放

电参数:

减小伺服基准平均电压,增加脉冲宽度,增加短脉冲时间,注意短脉冲时间要小于脉冲宽度,增加放

电频率。