冲压模具设计工艺卡片

冲压模具设计

冲压模具设计1. 冲压的概念、特点与应用冲压是利用安装在冲压设备〔主要是压力机〕上的模具对材料施加压力,使其产生别离或塑性变形,从而获得所需零件〔俗称冲压或冲压件〕的一种压力加工方法。

冲压通常是在常温下对材料进展冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料〔金属或非金属〕批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进展;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工与塑性加工的其它方法相比,冲压加工无论在技术方面还济方是经面都具有许多独特的优点。

主要表现如下。

(1) 冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

〔2〕冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的外表质量, 而模具的寿命一般较长, 所以冲压的质量稳定, 互换性好, 具有“一模一样〞的特征。

〔3〕冲压可加工出尺寸X 围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

〔4〕冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的本钱较低。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。

所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分表达,从而获得较好的经济效益。

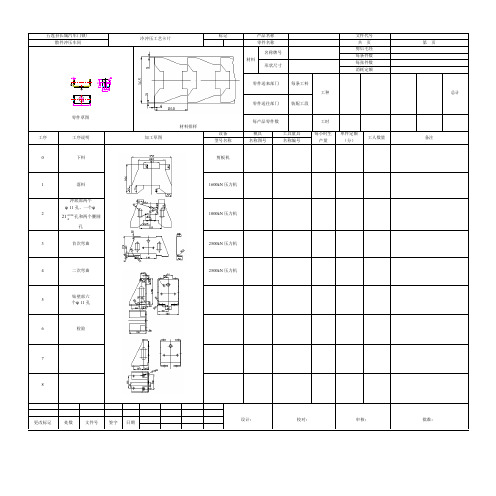

工艺卡片样板.doc

0

下料

剪板机

1

落料

1600kN压力机

2

冲底部两个

φ11孔、一个φ 孔和两个腰圆孔

1000kN压力机

3

首次弯曲

2500kN压力机

4

二次弯曲

2500kN压力机

5

钻壁部六

个φ11孔

6

检验

7

8

设计:

校对:

审核:

批准:

更改标记

处数

文件号

签字

日期

五莲县长城汽车门锁厂

冷冲压工艺卡片

标记

产品名称

文件代号

散件冲压车间

零件名称

共页

第页

零件草图

材料排样

材料

名称牌号

剪后毛坯

每条件数

形状尺寸

每张件数

消耗定额

零件送来部门

每条工料

工种

总计

零件送往部门

装配工段

每产品零件数

工时

工序

工序说明

加工草图

设备

模具

工具量具

每小时生产量

单称图号

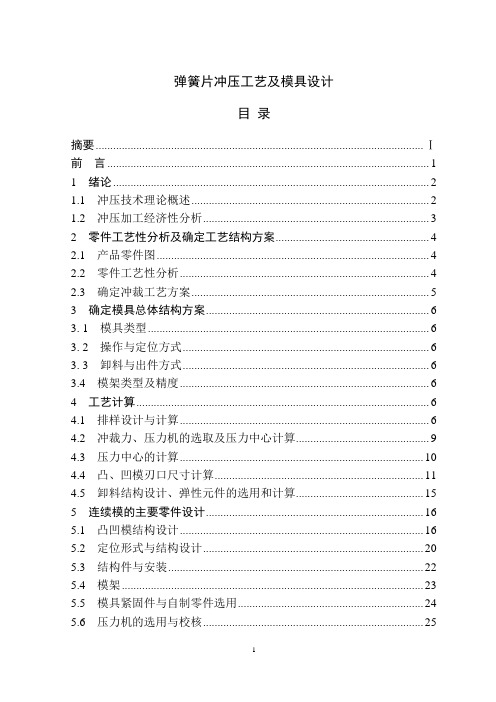

弹簧片冲压工艺及模具设计

弹簧片冲压工艺及模具设计目录摘要 (Ⅰ)前言 (1)1 绪论 (2)1.1 冲压技术理论概述 (2)1.2 冲压加工经济性分析 (3)2 零件工艺性分析及确定工艺结构方案 (4)2.1 产品零件图 (4)2.2 零件工艺性分析 (4)2.3 确定冲裁工艺方案 (5)3 确定模具总体结构方案 (6)3.1模具类型 (6)3.2操作与定位方式 (6)3.3 卸料与出件方式 (6)3.4 模架类型及精度 (6)4 工艺计算 (6)4.1 排样设计与计算 (6)4.2 冲裁力、压力机的选取及压力中心计算 (9)4.3 压力中心的计算 (10)4.4 凸、凹模刃口尺寸计算 (11)4.5 卸料结构设计、弹性元件的选用和计算 (15)5 连续模的主要零件设计 (16)5.1 凸凹模结构设计 (16)5.2定位形式与结构设计 (20)5.3 结构件与安装 (22)5.4模架 (23)5.5 模具紧固件与自制零件选用 (24)5.6 压力机的选用与校核 (25)6 弯曲模设计计算 (26)6.1 弯曲力的计算及压力机的选择 (26)6.2 弹簧片的回弹量计算 (27)6.3 弯曲模工作部分尺寸的确定 (28)6.4 弯曲模的结构零件设计 (31)6.5 弯曲模具弹簧结构及选用 (32)6.6 弯曲模整体模具结构 (34)6.7 弯曲模具工作过程 (35)6.8 弯曲模零件总体尺寸的确定 (35)7 模具的装配 (36)7.1 模具装配的要点概述 (36)7.2 连续模的装配工艺 (37)8 方案二:进行冲孔落料的设计 (38)8.1 零件的冲裁工艺分析 (38)8.2 操作与定位方式 (38)8.3 卸料装置的设计 (38)8.5 工艺计算 (39)8.6 凸凹模刃口尺寸的计算 (40)8.7 冲裁力的计算 (40)8.8 模架的选择 (41)8.9 紧固件选用 (42)8.10 压力机的选择 (42)9 两种方案的优缺点 (42)9.1 制造精度及使用寿命比较 (42)9.2 模具的安装和调整 (43)9.3 其它方面比较 (43)总结 (44)参考文献 (45)致谢 (46)内容提要本次主要是进行弹簧片冲压工艺分析与成形模具设计。

模具设计与制造工艺设计卡片

模具设计与制造工艺设计卡片模具设计与制造工艺设计卡片是一种对模具的设计与制造工艺进行记录和管理的工具。

通过对模具设计和制造过程中的各项参数和环节进行详细描述和记录,可以有效地提高模具的设计和制造质量,并提高生产效率。

下面是一个基本的模具设计与制造工艺设计卡片的内容:一、项目背景在这一部分中,需要对模具的设计和制造背景进行详细的描述。

包括模具的用途、所需生产的产品、产品要求等信息。

二、模具设计要求该部分对模具设计的各项要求进行描述。

包括模具的尺寸、结构、使用寿命、材料要求等。

三、模具结构设计在这一部分中,需要对模具的结构进行详细的设计。

包括模具的主体结构、模具的配件构造等。

四、模具零件设计该部分对模具的各个零件进行详细的设计。

包括模具的底板、定位销、导柱、拔模机构等。

五、模具制造工艺设计在这一部分中,需要对模具的制造工艺进行详细的设计。

包括模具的加工工艺、组装工艺等。

六、模具试制该部分对模具进行初次试制的过程进行描述。

包括模具的试制过程、试制结果的评估等。

七、模具改进在这一部分中,需要对试制结果进行评估,并对模具进行改进。

根据试制结果进行模具设计的修正,以达到更好的性能。

八、模具使用与维护该部分对模具的使用和维护进行详细的描述。

包括模具的使用注意事项、维护周期等。

九、模具设计与制造的优化建议在这一部分中,可以根据对模具设计和制造的经验总结,提出一些优化建议,以提高模具设计和制造的效率。

以上是一个基本的模具设计与制造工艺设计卡片的内容。

在实际应用中,可以根据具体的项目和需求进行适当的调整和补充。

冲压模具加工及工艺流程表

冲压模具加工及工艺流程表冲压模具是重要的汽车零部件加工工艺,在许多汽车厂商更加重视该工艺的重要性。

冲压模具的加工工艺具有难度,而且要求非常严格,如果不恰当的处理,可能导致产品的质量偏低,甚至无法正常使用。

所以,掌握正确的加工工艺流程,至关重要,不仅可以提高产品质量,还能使加工效率大大提高。

一般来说,冲压模具加工包括以下几个步骤:1、制作表壳:表壳是冲压模具的主体结构,将原材料按照设计图纸通过铣床、机床等加工设备进行切削加工,切削加工质量决定了模具的精度和位置误差,因此,切削加工的精度和稳定性要求较高。

2、表壳加工:将冲压模具的表壳进行热处理,获得良好的硬度,以保证冲压模具的精度。

3、装配模具:将各种零部件装配在冲压模具上,以保证模具的功能和精度。

模具装配时,要注意模具的平衡性,以保证模具的正常使用,同时应注意模具的清洁,以保证模具的精度和稳定性。

4、检测校准:将已经装配好的冲压模具进行检测,以确保模具的精度和位置误差等,并及时对模具进行相应的校准修正。

5、冲压成型:将冲压模具及其原材料通过冲压机加工,使机器将原材料变形成为预期形状,以节省时间和原材料。

6、检测验收:检查加工出的零部件质量,确保质量符合设计要求;确保机构稳定可靠,确保冲压模具能够正常工作。

以上是冲压模具加工工艺流程,在实际操作中,应注意以下几点:1、根据不同的加工材料和零部件,确定切削方式、切削工具等,以确保加工精度和产品质量;2、在装配冲压模具时,要注意模具的完整性和平衡性;3、在冲压成型时,要确保原材料的正确变形,以确保零部件的精度和质量;4、在检测模具的验收时,一定要严格按照标准检查,以确保模具的质量和精度。

总之,冲压模具加工工艺流程非常复杂,要求严格。

在实际操作时,要细心注意每一步操作,仔细检查每一步的加工质量,以保证冲压模具的正确性和可靠性,并最大限度地提高模具的加工效率和质量。

模具设计与制造工艺卡片

模具设计与制造工艺卡片摘要:一、模具设计1.1模具设计的基本原则模具设计需要遵循一些基本原则,包括尺寸标注的准确性、原材料选择的合理性、结构的稳定性等。

此外,还需要考虑模具的易制造性和易维修性。

1.2模具设计的步骤模具设计的步骤包括产品设计分析、模具结构设计、模具零部件设计等。

首先,需要对产品进行分析,确定产品的外形、尺寸和性能要求。

然后,根据产品设计要求进行模具结构设计,确定模具的类型、结构和工作原理。

最后,设计模具的零部件,包括芯腔、滑块、顶出机构等。

1.3模具设计的软件应用现在,许多专业软件可以用来辅助模具设计,如AutoCAD、UG和Solidworks等。

这些软件可以提供丰富的功能和工具,帮助设计师完成模具设计工作,并提高设计效率和质量。

二、模具制造工艺2.1模具制造的基本工艺模具制造的基本工艺包括产品测量和材料准备、模具加工和装配等。

首先,需要对产品进行测量,并确定模具的尺寸和形状。

然后,根据模具设计图纸进行材料准备,选择合适的原材料,并进行切割、铣削、钻孔等加工工艺。

最后,将各个零部件进行装配,检查模具的质量和性能。

2.2模具制造的技术要求模具制造有一些技术要求,包括精度要求、表面质量要求、耐磨性要求等。

模具的精度要求决定了零部件的尺寸和形状精度,制造过程中需要严格控制加工误差。

模具的表面质量要求决定了产品外观的质量,制造过程中需要进行表面处理,提高表面光洁度和光滑度。

模具的耐磨性要求决定了模具的使用寿命,制造过程中需要选择耐磨的材料,提高模具的耐用性。

2.3模具制造的现代技术现代技术对模具制造有很大的影响,包括数控加工技术、激光打标技术和快速成型技术等。

数控加工技术可以提高加工精度和效率,减少加工误差。

激光打标技术可以实现模具的标识和追溯,提高模具的管理和维护效率。

快速成型技术可以快速制造出模具零部件,减少制造周期。

结论:模具设计与制造是制造业中非常重要的环节,它涉及到产品的外形、尺寸和性能等要求。

模具毕业设计60卡板冲压工艺及模具设计

内容提要模具工业是现代工业发展的基础,冲压模具是模具工业的重要组成部分。

近年来,与机械相关的各个行业都越来越重视模具的设计与应用,不仅是因为模具已发展成为一项比较成熟的共性技术,同时还因为模具在现代工业中发挥越来越重要的作用。

在这次毕业设计中,先介绍了卡板的结构,对其工艺特点进行分析,再根据其结构特点对模具进行设计。

其中重点阐述了成形该零件的级进模的排样设计、工位设计、模具总体结构设计、模具凸、凹模设计、固定板设计及抬顶料装置、卸料板结构及各零部件材料、热处理技术要求等。

还介绍了单工序弯曲模的设计。

该模具结构简单,加工质量好,生产效率高。

设计过程中,不可避免的遇到一些困难,但是通过努力最终得以解决。

这次设计是对模具设计的一次全面实践,相信对未来自己从事的工作一定会有相当大的帮助。

关键字:冲压模具,卡板,级进模AbstractThe mould industry is the foundation of the modernization industry, and stamping die plays a very important part in die industry. In recent years, each industry that related with mechanics is all paying more and more attention to the design and application of mould. That is not only because mould has already been developed into one ripe generality technology, but also because mould plays a more and more important role in modernization industry.In the graduation project, the structure of clip board is introduced at first. The technological characteristics of the clip board is analyzed. The die of the clip board is designed according to its structural characteristics. The layout design of the progressive die for forming the part and the designs of the work positions, general structure of the die, the punch and matrix of the progressive die, retaining plate, the structure of the block lifting device, the structure of the stripping plate, and the technical requirements for the material and heat treatment of each component are mainly stated. In addition, the design of the single-operation die for bending is introduced. The die structure is simple, the processing quality of the die is good and the productivity is high.During the design, unavoidable I met some difficulties in the design, but I have conquered them with my assiduity. It’s my first time to practice of thedesign of mold, so I believe that it will be great helpful for my job in the future.Keyword:stamping die,clip board ,the progressive die前言 (1)1 绪论 (3)1.1 我国冲压模具业发展现状 (3)1.2我国冲压模具制造技术发展趋势 (4)2零件工艺分析及确定工艺方案和模具结构类型 (7)2.1 产品零件图 (7)2.2工艺分析 (9)2.2.1 工艺审核 (9)2.2.2工件工艺分析 (10)2.3工艺方案及模具结构类型 (11)2.3.1.冷冲模类型与结构 (11)2.3.2 冲裁模冲裁工艺过程(即冲裁原理) (12)2.3.3 零件方案确定 (13)3 连续模 (14)3.1半成品零件图 (15)3.2连续模的工作原理 (15)3.3工件工艺分析 (16)3.4工艺方案及模具结构类型 (17)3.5排样设计 (17)3.5.1排样的设计 (18)3.5.2最小工艺搭边值的选择 (18)3.5.3. 送料步距的计算 (19)3.5.4. 条料宽度的计算 (19)3.6 确定条料利用率 (21)3.7 裁板方式 (21)3.8计算冲裁力 (22)3.8.1.冲裁力的计算 (22)3.8.2卸料力、推件力、顶件力的计算 (23)3.9模压力中心的确定 (25)4 连续模零、部件结构设计 (28)4.1 凸、凹模结构设计 (28)4.1.1 凸模 (28)4.1.2 凹模 (31)4.1.3凸、凹模工作尺寸计算 (33)4.2定位形式与结构设计 (38)4.2.1设计原则 (38)4.2.2定位零件机构与应用 (39)4.3卸料结构设计 (41)4.4连续模导向、安装和有关零、部件 (42)4.4.1导向 (42)4.4.2结构件与安装 (42)4.4.3紧固件选用 (44)4.4.4模具自制零件的材料及热处理要求[]6 (45)5 压力机的选用与校核 (46)6 弯曲模设计计算 (48)6.1弯曲的基本原理 (48)6.1.1 弯曲工艺的概念及弯曲件 (48)6.1.2弯曲的基本原理: (48)6.3弯曲件的工艺性 (51)6.4弯曲力的计算 (52)6.4.1 弯曲力的计算 (52)6.4.2弯曲用压力机的额定压力的确定 (53)6.5弯曲件的回弹 (53)6.6弯曲模工作部分尺寸的确定 (54)6.6.1凸、凹模圆角半径 (54)6.6.2凹模深度 (54)6.6.3凸、凹模间隙 (55)6.6.4凸、凹模工作部分尺寸与公差 (55)6.7弯曲模零件总体尺寸的确定 (55)6.7.1凸、凹模尺寸 (55)6.7.2上、下模座尺寸 (56)6.7.3反顶板尺寸 (56)6.7.4定位板尺寸 (56)6.7.5紧固件选用 (56)6.7.5模具自制零件的材料及热处理要求 (56)7 模具装配 (57)总结 (60)参考文献 (61)致谢 (62)前言四年的大学生活即将接近尾声,进行为期两个月的毕业设计,我们感受颇深。

模具设计与制造工艺卡片

4钻削钻削4个M6的螺纹孔到Φ5.3mm,2个Φ6mm的销孔,留工

艺

过

程

卡

固

零零

定

件件

凸10

名编

凹

称号

模

材件

Cr12MoV1

料数

序工序

加工简要说明工时设备号名称

1锻造按Φ85×50mm备料;

2热处理退火;热处理炉

在数控车床上装夹校正,打中心孔,车Φ80mm和Φ26mm

3数控

车削

外圆,留单边0.2mm磨削余量,车削端面,镗削内孔Φ13.9mm

的尺寸留0.2mm磨削余量,车削R4和R2的凸球,并留有

数控车

床磨削余量;

待以后调好间隙后配作;

钻床

5钳工攻螺纹;

6热处理按热处理工艺,局部淬火达到60~62HRC;热处理炉

7外圆

磨削

磨削Φ14mm的内孔,磨削Φ26mm和R4、R2的凸球部分,

到图纸要求的尺寸和表面粗糙度;

万能外

圆磨床

8钳工修整。

冲压工艺流程卡

冲压工艺流程卡

《冲压工艺流程卡》

冲压工艺流程卡是在冲压工艺生产中经常使用的一种重要文件。

它记录了产品的冲压加工工艺流程、工艺参数以及质量要求,以便生产操作人员按照流程卡进行生产操作。

冲压工艺流程卡通常包括以下内容:

1. 产品信息:包括产品名称、图号、规格、材质等。

2. 加工工艺:记录产品的冲压工艺流程,包括冲孔、切边、折弯等工序的顺序和方法。

3. 工艺参数:包括冲压机的设定参数,如冲压速度、冲床模具、模具调整等。

4. 质量要求:记录产品的质量标准,如尺寸偏差、表面质量、材料要求等。

冲压工艺流程卡的编制需要生产技术人员和工艺工程师共同完成,确保工艺流程和参数的准确性和合理性。

流程卡在生产过程中起到了指导、监控和保证产品质量的作用,对提高产品的加工质量和生产效率具有重要意义。

冲压工艺流程卡在实际生产中扮演着重要的角色,它不仅是生产操作的基础文件,也是生产管理和质量控制的重要依据。

因此,冲压工艺流程卡的编制和使用应得到重视,以确保产品加工的准确性和一致性。

(完整版)冲压模具凸模工艺设计

冲压模具凸模工艺设计课程设计零件工艺分析确定工艺方案三、工艺计算四、选用加工设备五、填写工艺卡六、零件数控编程七、凹凸模线切割编程零件工艺分析035该零件是复合模具的冲压凸模,用于冲压件的冲孔。

凸模结构属于三段式阶梯轴,其硬度和韧性要求较高,凸模刃口的耐磨性能要求较高凸模零件下段需要与凹凸模结构之间采用孔轴相配合,同时需要精准冲孔,对于零件的加工精度也有极高的技术要求。

本零件采用Cr12 材料制成,可保证足够的刚度和强度,同时经过热处理工艺使材料硬度达58~62HRC以加强凸模零件刃口的耐磨性。

查其主要配合尺寸为?mm、?mm、?mr,i为IT6~IT10级。

为满足装配后冲孔精度要求,凸模工作部分与凹凸模的同轴度,三段阶梯轴?35mm、?30mm、?22mn之间有同轴度的形位公差要求,?22mn段凸模为IT6级,各表面粗糙度Ra0.4 g.本零件以?22mm轴段中心轴为设计基准,测量基准和定位基准,在车削一道工序中加工出三段阶梯轴凸模结构。

确定工艺方案由零件的形状表明,其为旋转件,所以车削为基本工序,凸模工作部分的平面可由铣削工序完成。

工件的基本尺寸加工经粗车、半精车、精车工序可达到要求。

根据凸模零件的精度要求精车作为首道工序,精车后的尺寸精度可达到IT6 ~ IT8 级,表面粗糙度为Ra1.6 ~ 0.8 应车削时留0.15mm 的修光余量。

为了达到配合要求,需要对工件进行磨削工序,提高零件的配合尺寸精度,磨削后留0.05mm的修光余量。

1 、毛坯尺寸选择根据零件的材料要求,材料选为Cr12 轧钢件。

根据凸模零件的旋转轴径大小,留机械加工余量后可选定毛坯尺寸为?38mn轧钢棒料,长度为78mm 即卩?38mm< 78mm2、工艺方案的确定根据各道加工工序,对其做不同的组合,排除顺序,即得出工艺方案。

具体方案可有以下几种:方案一:轧钢锻件棒料Cr12 —车削阶梯轴?35mm?30mm ?22mm 外圆、倒角—铣削凸模刃口平面—淬火、回火热处理—磨削阶梯轴?35mm?30mm ?22mn外卜圆—磨削凸模刃口平面—钳工精修。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

件数

1件重量零件名称第1页零 件 规 格0.066kg毛坯料尺寸:80mm×35mm×3mm零件技术要求Q235钢 80×35×3板料实训产品CG005轴套1共1页

3材料单位工时2min2min5min1. 表面无毛刺设备型号检验备注JB23-63

工序内容按产品零件图检验12普通车床加工工艺卡工序名称落料、冲孔冲出2个φ6及1个φ13孔并落料下料剪床上裁板80×35设备名称

开

式

曲

柄

压

力

机

产品型号零件号