聚丙烯的生产工艺

聚丙烯的生产工艺

摘要:聚丙烯(简称PP)是一种热望性合成树脂,用途十分广泛,市场需求一直呈快速增长态势。在聚烯烃树脂中,己成为仅次于聚氯乙烯、聚乙烯的第三大塑料,在合成树脂中占有越来越重要的地位。。聚丙烯生产工艺主要有4 种;溶液聚合法、浆液法、液相本体聚合法、气相聚合法。而液相本体法聚丙烯工艺自1978年工业化以来,由于具有工艺流程短、操作简单、生产成本低、装置投资小、经济效益好等特点,被广泛用于国内许多炼油厂中的聚丙烯生产。

关键字:聚丙烯间歇式液相本体法

1.聚丙烯的简介

1.1聚丙烯产品性质

聚丙烯(PP)分为等规、无规和间规三种,是一种热塑性合成树脂塑料,分子式(c3H6)n,分子量2545万,为白色固体粉状,表观密度低(约为0.4-0.489/cm3),透明性及表面光泽好,机械性能良好,化学稳定性好,制品耐热性好(熔点高达167℃,可在沸水中使用或蒸汽消毒),无毒性,也是一种最轻的塑料树脂。

2.聚丙烯的生产

2.1聚合配方及工艺参数

丙烯纯度:>99.2% 催化剂:Ticl3-异戊醚-TiCI4-AIEt2CI AI/Ti 2-6mol

催化剂效率:70000g聚丙烯/g钛丙烯转化率60% 聚合物浓度:35%

调节剂:H2 聚合温度: 50-60℃聚合压力:1.1-1.2mpa

聚合等规度:95-96% 无规物:4-5%

2.2原料丙烯来源

聚丙烯主要原料是丙烯,目前它主要由石油炼制裂化所得的液化气以及石油烃裂解气,进行馏分分离、提纯而制得。另外,丙烷脱氢也可制得丙烯。下面对两种主要方法作简要介

绍:

2.2.1石油烃裂解

石油烃裂解是指在隔绝空气的高温条件下,大分子烃发生分解而生成小分子烷烃和烯烃的过程。裂解产生的裂解气一般通过深冷分离过程进行分离,其中丙烯约为裂解气的11~16%(W)。

2.2.1炼厂气回收:

炼厂气是石油炼制过程中产生的气体总称,主要有热裂化气、催化裂化气、焦化气、重整气和加氢裂化气等。催化裂化的裂化气中液化气量较多,为原料的8~15%(W),其中丙烯含量较高,占原料的4.0~5.0%(W),特别是新开发的催化裂解工艺,丙烯可达原料的18%(W)左右,因此,催化裂化、催化裂解释炼厂气丙烯的主要来源。经气体净化(脱硫化氢、脱硫醇)、气体分馏后,可获得高纯度的丙烯。

2.3活化剂

活化剂所起的作用是将TiCl4还原成TiCl3并生成Ti-C键,形成活性中心。另外还有一个也相当重要的作用是清除反应系统中的有害杂质,如水、氧等。丙烯聚合所用的活化剂一般是三烷基铝。由于三烷基铝比早期催化剂使用的DEAC有更高的还原能力,因而可以容易地和路易斯碱发生反应或络合。到目前为止效果最好的三烷基铝是三乙基铝和三异丁基铝,而其他的氯化烷基铝因为性能较差,因此只能与三烷基铝配合使用。

不同的烷基铝对丙烯聚合活性的影响顺序如下:

AlHEt2>AlEt3>AlEt2Cl>AlEt2Br>AlEt2I>Al(OEt)Et2

AlH(iBu)2>AliBu3>AliBu2Cl>AL(iOBu)3

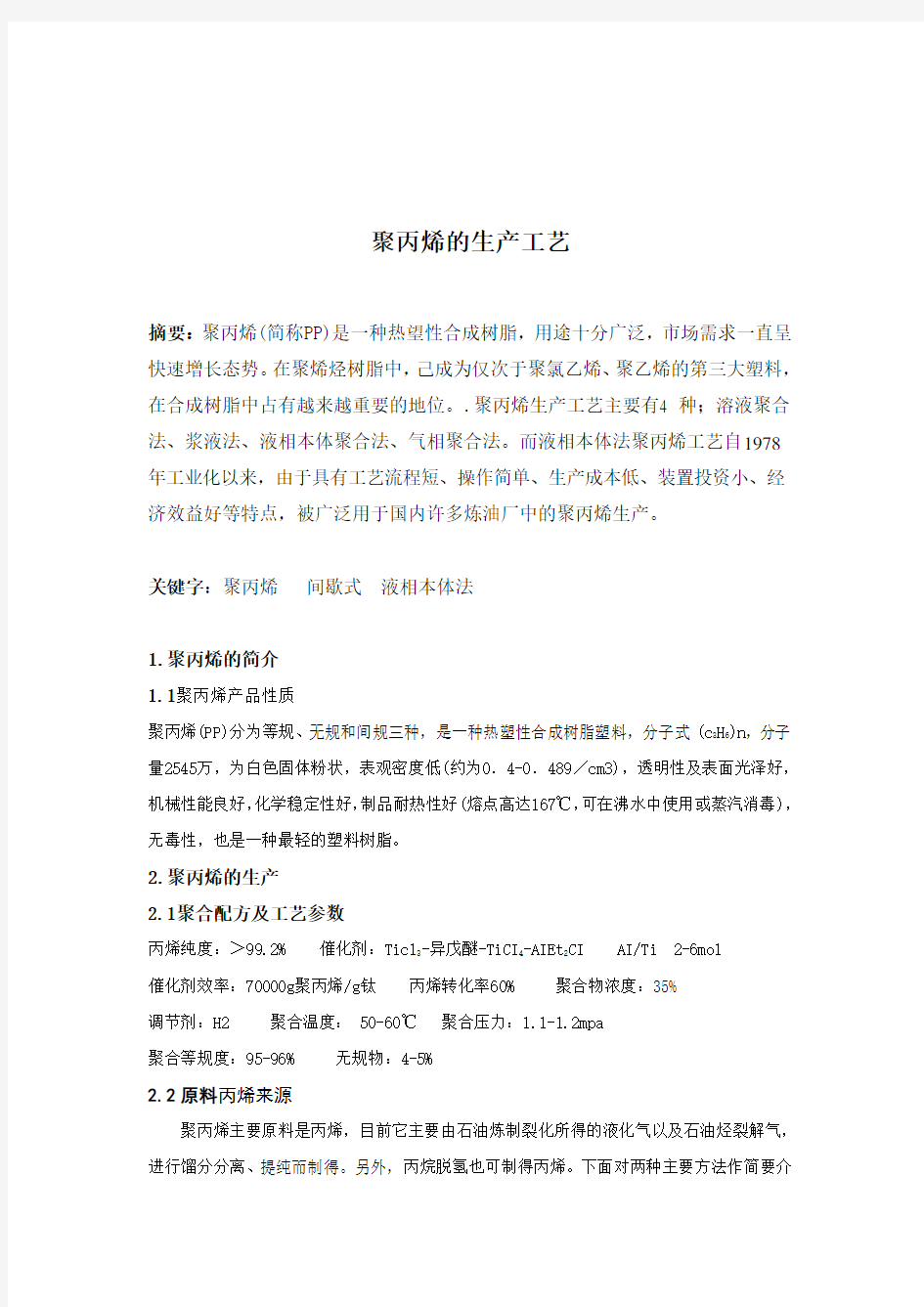

不同的烷基铝对丙烯聚合等规度的影响见表2-21。

表2-21 不同烷基铝对丙烯聚合等规度的影响

聚合条件:δ-TiCl3,70℃。

2.4催化剂

2.4.1第一代催化剂

聚丙烯最早是由Montecatini和Hercules实现工业化的,它们在1957年首先建成了工业生产装置,所使用的催化剂是三氯化钛和一氯二乙基铝体系。该催化体系的产率和等规度

都比较低,产品的等规指数大约只有90%。为了使所得到的聚丙烯树脂能作为正式产品提供给下游塑料加工用户使用,还需要从聚合物中脱除催化剂残渣(脱灰)和无规聚合物组分(脱无规),因此,此时的聚丙烯装置工艺流程很长,工序多而复杂。

2.4.2第二代催化剂

是关于减小催化剂微晶的尺寸,增加催化剂表面活性钛原子比例方面的研究工作,最成功的例子是70年代初由Solvay公司开发成功的三氯化钛催化剂。Solvay公司的研究人员为了增加可接触的钛原子中心,引入了路易斯碱,由此开发出了新的三氯化钛催化剂,虽然Solvay催化剂的活性得到了大幅度提高,但是此类催化剂中大部分的钛盐仍然是非活性的,它们会以残渣的形式残留在聚合物中从而影响产品的质量,因此仍需要将其除去。故采用此类催化剂的聚合工艺仍需有后处理系统。

2.4.3第三代催化剂

采用将钛化合物载负在高比表面的载体上以提高催化剂效率的方法,研究发现,加入适当的给电子体化合物可以提高催化剂的丙烯聚合定向能力。通过将氯化镁、四氯化钛及一种给电子体(通常称为内给电子体I.D.或路易斯碱)共研磨就可以得到活性高、立构规整性好的聚丙烯催化剂。聚合时,该催化剂与助催化剂三烷基铝与第二种给电子体(通常称为外给电子体E.D.或路易斯碱)联合使用。这个催化剂体系可以简单地表示为:

MgCl2?TiCl4?PhCOOEt - AlEt3?CH3PhCOOEt

尽管此催化剂活性很高,可以在聚合工艺中免去脱除催化剂残渣的步骤,但是其聚合定向能力还不够理想,还有6%~10%的无规聚合物需要脱除,另外催化剂的颗粒性能也有待改进。

2.4.4第四代催化剂

采用邻苯二酸酯作为内给电子体,用烷氧基硅烷(或硅烷)为外给电子体的催化剂体系后,可以得到很高活性和立构规整度的聚丙烯。Montell根据此催化剂体系使用的给电子体由单酯改变为双酯,并且聚合性能有显著提高,因此将其定为第四代聚丙烯催化剂。此代催化剂可表示如下:

MgCl2?TiCl4?Ph(COOiBu)2 - AlEt3?Ph2Si(OMe)2现在许多聚丙烯工业生产装置正在使用的就是这种催化剂。对于此类催化剂,开始时所用的外给电子体是二苯基二甲氧基硅烷(DDS)。后来发现DDS中的苯基会给聚合物带来残留毒性,因此改用甲基环己基二甲氧基硅烷(简称CHMMS)。

在第四代聚丙烯催化剂中,还有一种由Himont公司开发的球形载体催化剂,这类催化剂除了具有第四代催化剂相类似的聚合活性和立体定向能力外,特别突出的是它能直接生成

1~5mm的聚丙烯树脂颗粒,可以不经造粒而直接供后加工使用,为开发无造粒工序的聚丙烯工艺创造了条件。

2.4.5第五代催化剂

80年代的后半期,Montell公司发现了一种新的给电子体1,3-二醚类化合物。在催化剂合成中采用这种给电子体化合物,不仅可以得到具有极高活性和立构规整性的催化剂,而且最特别的是此催化剂可以在不加入任何外给电子化合物的情况下达到同样效果。仅仅用内给电子体即可保持催化剂的高活性和高定向能力,因此Montell公司将其列为第五代聚丙烯催化剂。

2.4.6第六代催化剂茂金属催化剂是有茂金属化合物和助催化剂组成的催化体系。起可以展现独特的乙烯共聚能力,能得到其他催化剂不能获得的产物,另外,这种催化剂合成简单、产率高、高活性、活性中心单一、具有可控性。

各代催化剂的性能

2.5第三组分外给电子体DDC 外给电子体的选择主要取决于它自身的碱性以及活化剂的酸性,因为在这两组分之间会发生一定程度的络合反应。

2.6 聚丙烯的生产工艺原理

丙烯聚合反应属于阴离子配位聚合,首先是烯烃单体的C=C 双键与催化剂的活性中心的过渡原子如(Ti)的空d 轨道进行配位,然后进一步发生移位,是单体插入到—C 键之间,重复此过程便增长为高分子链。

2.7 聚合反应的基本历程

聚合反应通常包含链引发、链增长、链转移和链终止等基本历程。

a) 链引发

52C H 3

CH CH CH 2[cat]2CH CH CH 3+3CH 2CH [cat]1k1

k22[cat]H +3CH CH

CH 2[cat]2CH CH CH 32(端基为乙基)(端基为正丙基)

b) 链增长

n )3CH CH (CH 23CH CH CH 23CH CH

nCH 2+2CH CH CH 3C H [cat]37 C H 37[cat]

c) 链终止 自动终止即单分子链终止:

n ) C H 3CH CH (CH 23CH C 2CH H +2CH CH CH 32(CH CH CH 3 C H )n 37

[cat][cat]37(端基为乙烯基)K 3

d) 烷基铝转移

几乎所有烷基铝都以二聚体形式存在,而且烷基铝的解离系数很小。

2(C 2H 5)3Al-→[(C 2H 5)2Al +][(C 2H 5)4Al -

]

此[(C 2H 5)2Al +]进入生长链而引起转移反应。 [cat]2CH CH CH 32(CH CH CH 3

C H 37)n n )73C H 3CH CH (CH 23CH C 2CH +K 4[cat]C 2H 5(C 2H 5)2Al 253Al

e) 氢转移: H 2+n ) C H 3CH CH (CH 23CH CH CH 2K 5[cat]37n )73C H 3

CH CH (CH 23CH CH 2CH H [cat]+(端基为异丙基)

f) 单体转移:

n )73C H 3CH CH (CH 23CH C CH 2+CH 2-CH 2K 6[cat]2CH CH CH 32(CH CH CH 3 C H 37

)n C 3H 63CH

2.8聚合方法

2.8.1溶液法

溶液法是早期采用的方法。丙烯在160-170℃的温度和2.8~7.0Mpa 的压力下进行聚合, 所得到的PP 溶解到溶剂中。这种方法可以迅速测定其聚合物粘度,易于控制分子量和分子量分布,但所生成的树脂分子量低,特别是工艺流程长,无规物多达20%~30%,生产成本极高。

2.8.2 浆液法

早期的浆液法是采用常规催化剂。用溶剂作催化剂,将丙烯和催化剂加入到几个串联的反应器中。在50~80℃、1~2Mpa 下进行聚合,生成的聚合物成粉粒状悬浮在稀释剂中。反

应结束后的浆液,经闪蒸脱除为反应的单体、脱除催化剂残渣和脱除无规物等工序,然后经干燥造粒得到成品。浆液法因其生产过程复杂、经济效益差、产品用途不广而不再发展。

2.8.3液相本体法:

是将催化剂直接分散在液相丙烯中,进行丙烯液相本体聚合反应。以催化剂为中心的PP 末在液相丙烯中不断生长,悬浮在液相丙烯中,随催化剂停留时间增加,PP颗粒在液相丙烯中浓度增加。PP颗粒随液相丙烯从反应器中不断流出,经闪蒸回收未聚合的丙烯单体,得到PP粉末产品。该工艺聚合反应热由夹套冷却水撤出。该工艺流程短,设备少,投资省,经济效益显著,且基本消除三废。

2.8.4 气相本体法法:

是将催化剂直接分散在气相丙烯中,进行丙烯气相聚合反应。该工艺聚合反应热由反应器中丙烯的汽化而撤除。未反应的气相丙烯经冷凝、压缩后再回到反应器中使用。气相本体聚合法传热情况良好、反应温度均匀、设备生产能力高。但操作技术要求高,循环丙烯所消耗动力大。

2.9.1间歇式液相本体法聚丙烯工艺

2.9.1.1间歇式本体法聚丙烯流程简述

由气分来的丙烯经脱水罐、固碱塔、水解塔、脱硫塔、固碱塔、分子筛塔、脱氧塔、分子筛塔、脱砷塔脱去其中的大部分的水、硫、氧、砷等杂质后进入丙烯原料罐,先将氢气(钢瓶或炼油二部氢气)用减压法计量或经氢气流量计计量通入具备生产条件的聚合釜空釜内,以调节聚丙烯的分子量,再打开聚合釜与原料贮罐的气相平衡线阀,由原料罐向聚合釜串气相,待釜压与原料罐平衡后,关闭聚合釜气相平衡阀。原料丙烯由原料泵定量打入聚合釜中,活化剂一氯二乙基铝或三乙铝自运输罐用N2 压入活化剂储罐,然后再用N2 压入活化剂计量罐中,经计量后加入釜上活化剂加料罐中,然后用丙烯冲入聚合釜内。按聚合配比,将一定量的第三组分(DDS)加入催化剂加料斗中,用一定量的丙烯冲入聚合釜中,再用丙烯将定量的催化剂从催化剂加料斗冲入聚合釜。启动热水泵,将热水罐中热水打入聚合釜夹套,控制升温速度为:30~60 分钟釜压由初压升至3.0 MPa,并根据反应情况在2.0~2.6Mpa 将热

水切换成了冷水,使反应控制在顶温75~81℃,釜压在3.4~3.8MPa,经恒温2~3 小时,根据反应情况判断反应终点。反应至终点,回收聚合釜内未反应的丙烯,当丙烯回收罐与聚合釜压力平衡时(1.0~1.6MPa),回收结束,联系闪蒸岗位向已净化好的闪蒸釜喷料。每次喷料压力不超过1.2MPa,当聚合釜压力降至0.6MPa 以下时,喷料结束,聚合准备再次投料。聚合釜向闪蒸釜喷料时,闪蒸釜要自动或手动间断向气柜排放气态丙烯。待喷料结束后,闪蒸釜采用自动或手动置换程序交替抽真空补氮气进行置换,直至闪蒸釜丙烯含量小于1.5%,置换结束。进行现场放料包装或从闪蒸釜向料仓压料包装,直至粉料放料包装完毕。

3.影响反应的因素

3.1原料杂质的影响

丙烯聚合反应使用高效载体催化剂体系,高效催化剂体系由主催化剂TiCl4、AlEI3及第三组分DDS(二苯基二甲氧基硅烷)组成。聚合级丙烯中的杂质主要有水、氧气、一氧化碳、硫化氢、氧硫化碳、二硫化碳以及甲烷、乙烷、乙烯、乙炔、甲基乙炔、丁烯、丁二烯等。丙烯中微量杂质对高效催化剂活性的影响有三种类型:!氧硫化碳和一氧化碳等杂质与催化剂烷基铝不发生反应,仅与钛催化剂的活性中心反应,从而使催化剂活性下降,甚至失活;"乙炔、甲基乙炔等杂质不与烷基铝起反应,但能够吸附在钛催化剂的活性中心上,从而导

致催化剂暂时钝化。炔烃一旦解吸,催化剂活性恢复;#水、氧气、二氧化碳、硫化氢等杂质不但与钛催化剂的活性中心反应,还能与烷基铝反应,当烷基铝浓度大于一定值时,这些杂

质对钛催化活性中心影响程度较小。

3.2聚合反应条件的影响

聚合反应条件主要有反应压力、反应温度和反应时间等。一般来说,在正常的投料系数下,处于反应的聚合釜压力和温度存在对应关系,如果投料系数过高,压力—温度的对应平衡关系就会改变,出现压力突然急速上升,而放压时压力下降迅速的现象。这种现象会使反应较难控制,不能达到正常反应时间,前期大幅度直接降低转化率,因此应坚决避免。

3.3聚合釜夹套传热系数的影响

由于聚合釜夹套经常处于较高温度,因此夹套内壁容易结垢,直接影响传热效果,这就使定期酸洗工作很有必要。提高传热,对于聚合反应期间控制反应作用很大,它能够减少和避免在前期放热高峰时放压,而且会推迟后期聚合釜底部温度的回升时间,延长聚合时间,

提高丙烯转化率。

3.4催化剂活性和种类的影响

高效催化剂的活性一般lg 催化剂在30kgPP 以上,高的可以达到60kgPP,而不同类型的高效催化剂,单釜产量也有所不同,为了有效提高聚合反应的转化率,可以选择一些效率高、活性强的新型高效催化剂。

3.5聚合反应控制平稳度的影响

聚合反应控制平稳度不仅对聚丙烯产品的质量有明显作用,而且对单釜转化率也有着不同程度的影响,主要表现在反应升温阶段、反应前期的控制上。适当增加催化剂用量,以获得较高的反应速度和较短的反应时间,加强反应升温阶段、反应前期的控制尤为重要,此时切换、给水的时机直接影响着前期可控制性,如果不能有效控制,会造成前期放压和后期干锅较快,转化率将明显降低。

4.聚丙烯的应用

聚丙烯树脂具有许多优良的特性和加工性能,它透明度高、无毒性、比重轻、易加工、

抗冲击、强度高、耐化学腐蚀、抗挠曲性与电绝缘性好,并易于通过共聚、共混、填充、增强等工艺措施进行性能改进,使其能将韧性、挺性、耐热性等结合起来,因此它用途很广。加上原料来源广、价格低廉,使聚丙烯的应用范围日益扩大,目前,聚丙烯已被广泛应用到化工、化纤、建筑、轻工、家电、包装、农业、国防、交通运输、民用塑料制品等各个领域,在聚烯烃树脂中,是仅次于聚氯乙烯、聚乙烯的第三大塑料,在市场上占有越来越重要的地位。

由于聚丙烯良好的机械性能,使它可以用来制造各种机器设备的零附件,经改性后可制造工业管道、农用水管、电机风扇、基模板等。

在汽车制造业方面,改性聚丙烯可以制造汽车上的许多内外部部件,如汽车方向盘、仪表盘、保险杠等。由于聚丙烯的相对密度小,制作交通工具的零件可以大大减轻其重量,从而节约大量能源。目前全部零件都用塑料为原料制成的汽车即“全塑”汽车已经问世,而这类汽车的许多零件是用聚丙烯树脂制造的。

在建筑业,聚丙烯用玻璃纤维增强改性或用橡胶、SBS改性后可制作建筑用模板,发泡后可用作装饰材料。聚丙烯喷涂材料可代替家用镀铬的水管、水龙头等金属制品。

在电气用品方面,改性聚丙烯可用于制造电视机、收录机外壳及洗衣机内胆,还可用作电线、电缆和其他电器绝缘材料。

在印刷方面,聚丙烯可用于塑料印刷,印刷出的画面特别光亮、色泽鲜艳、美观。

在农业、渔业方面,聚丙烯可用来制作温室的气蓬、地膜、蘑菇培养瓶、渔网、渔具等。

在食品工业方面,聚丙烯可用来制作食品周转箱、食品袋、饮料包装瓶等。

在包装材料方面,聚丙烯更显示出其独特的作用。聚丙烯更是用于拉制扁丝制成编织袋,编织袋已广泛用于各种固体物料的包装。聚丙烯制作的打包带(捆扎代)比铁皮打包带更好。聚丙烯还可制作各种薄膜,包括用于重包装材料的双向拉伸薄膜(BOPP)。另外聚丙烯还可用于制作全透明的玻璃纸。

在日常生活用品方面,聚丙烯可以制作家具,如桌、椅、板凳、菜篮,家用卫生设备如箱、盆、桶、浴盆、盛水器等,还可用于制作各种其他挤出或注射塑料制品。

在纺织工业,聚丙烯树脂是重要合成纤维——丙纶的原料,丙纶可制作工业用布、工作服、地毯、蚊帐、被面、窗帘布、台布、毛巾袜、护膝、各种装饰布等,既轻巧又美观。丙纶纤维具有质轻、强度好、耐腐蚀防虫蛀的特点,特别是丙纶原液着色技术开发成功克服了染色性差的缺点后,应用更为广泛。用聚丙烯制成的无纺布,是建筑、装饰、保温、过滤的优质材料,而且可以用于医疗卫生方面,制作医用衣帽、手术口罩及婴儿隔湿尿布、妇女卫生巾等。

而且在医疗卫生方面,由于聚丙烯具有耐高温蒸煮的优点,因此还可以制作许多医疗器具。一次性注射器也可以用聚丙烯来生产。

聚丙烯树脂的用途日益广泛,它在现代化建设和现代生活中起着十分重要的作用。可以说,现代化建设和现代生活都离不开聚丙烯树脂。

参考文献

1.徐涛.于杰.金志浩熔体流动性对聚丙烯材料结晶度和力学性能的影响[期刊论文]-中国塑料 2000(5)

2朱建平间歇式液相本体法聚丙烯生产工艺的优化. 天津大学20050701

3.于文秀聚丙烯技术新进展[期刊论文]-石油化工 2003(10)

4.彭金瑞;张立红;孟翠省国外聚丙烯生产技术及产品开发[期刊论文]-石化技术 2004(03)

5.侯文顺高聚物合成工艺常州工程职业技术学院 p221-p233

6.赵敏.高俊刚.邓奎林.赵兴艺改性聚丙烯新材料化学工业出版社