端子检验规范标准

1.目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规.

2.围:此规适用于各类端子压着检验.

3.权责:

3.1.制造部:依此规进行生产.

3.2.品保部:负责依此规进行检验.

4.定义:无.

5.容:

5.1.端子正确铆压标准:

5.1.1.端子的外模压着绝缘外被铆压部分须在端子模与外模间距的1/2或2/3的位置

即可.

5.1.2.端子的模压着导体后外露部分须超过0.2-1mm。

5.1.3.正确铆压见: 如附图一

.

5.2.端子铆压检验:

项次检验项目

判定标

准

检验器具检验方法

1 端子模拉

力

依端子

铆压规

格一览

表

拉力计

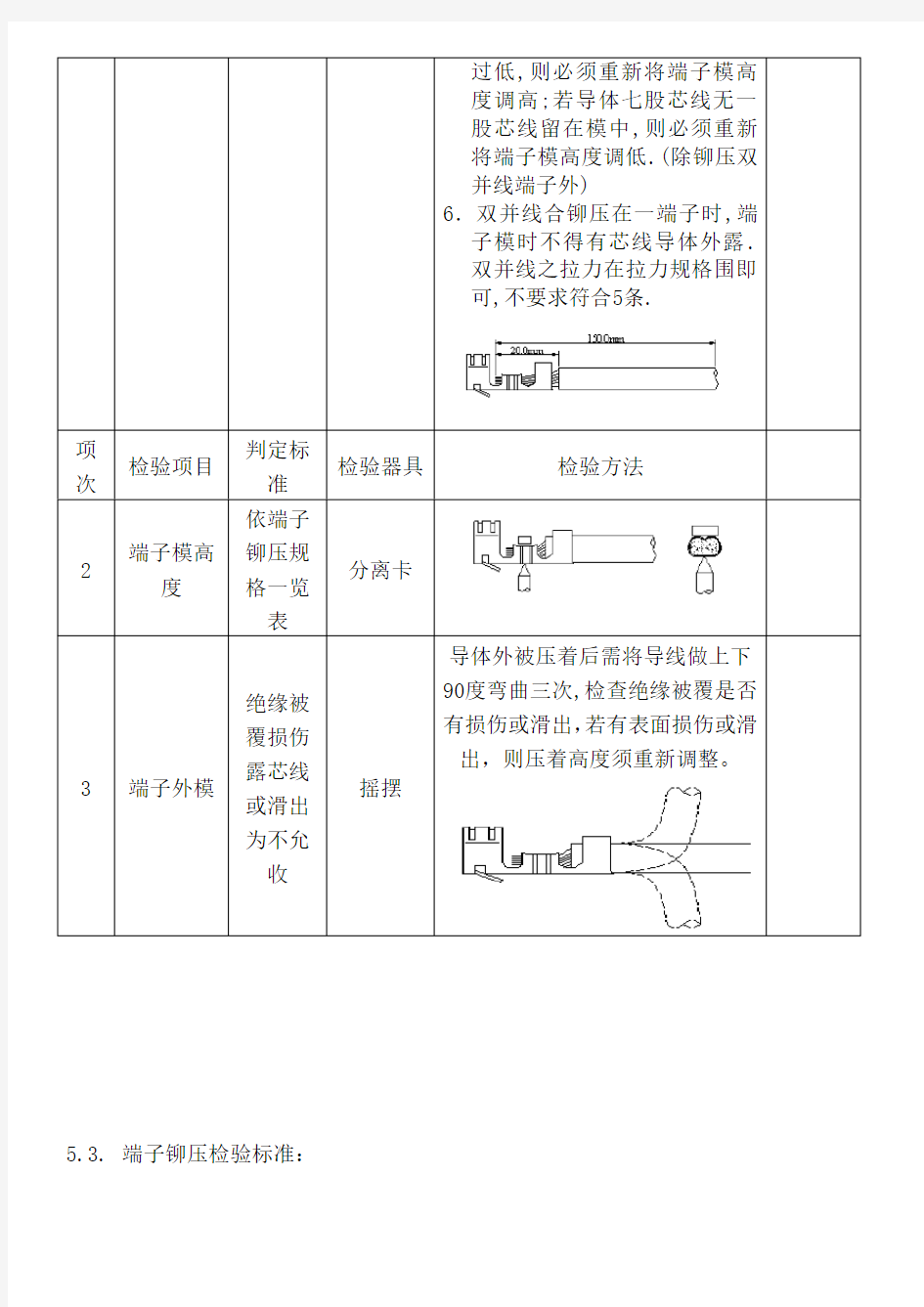

1.测试长度以150mm左右为标准

2.脱去外被20mm左右。

3.以拉力计拉引测试,直到导体

与端子分离,记下此时拉力计

上指针之刻度即为端子拉力。

4.若端子为有外皮包裹的,测量

端子拉力时先去除外皮后再测

量.

5.拉力测试后应检验端子拉出

后的状况,若导体七股芯线全

部断在端子模为端子压着高度

过低,则必须重新将端子模高

度调高;若导体七股芯线无一

股芯线留在模中,则必须重新

将端子模高度调低.(除铆压双

并线端子外)

6.双并线合铆压在一端子时,端

子模时不得有芯线导体外露.

双并线之拉力在拉力规格围即

可,不要求符合5条.

项

次

检验项目

判定标

准

检验器具检验方法

2

端子模高

度

依端子

铆压规

格一览

表

分离卡

3 端子外模

绝缘被

覆损伤

露芯线

或滑出

为不允

收

摇摆

导体外被压着后需将导线做上下

90度弯曲三次,检查绝缘被覆是否

有损伤或滑出,若有表面损伤或滑

出,则压着高度须重新调整。

5.3.端子铆压检验标准:

项次检验

项目

判定标准不良图示说明

检

验

方

法

1

外观绝缘外被压着过长

不允收。(即绝缘外

被过于靠近导体压

着部分或将绝缘外

被直接压着于导体

压着部份),此种现

象将造成铜丝易断

落。

目

视

2 绝缘外被压着过短

不允收(即绝缘外

被未完全被压着或

没被端子外模包

覆),此种现象将造

成端子拉力不足,

易脱落。

目

视

3 尾料切断部分,所

剩下之料头超过

1mm.不允收

量

测

项次检验项

目

判定标准不良图示说明

检

验

方

法

4 外观端子模有导体外露

(分叉).不允收

目

视

5 导体压着过长(导

体过于靠近端子头

部)不允收,此现象

将造成端子不易与

H.S.G实配。

目

视

6 端子模压着突嘴过

大(超过模的1/3)

不允收。

目

视

7 导体压着过短(即

导体未完全被压着

或没被端子模包

覆)不允收,此种现

象将造成端子拉力

不足,易脱落。

目

视

8 端子的功能端不可

有开口,变形,扭

曲等不良且应必须

保证电气功能及实

配OK。

无

目

视

9 端子镀层部分不可

有刮伤,露黄,氧

化发黑等不良。

无

目

视

10 端子弹片不可刮伤

露黄刮伤,且弹片

无上翘,下陷,变

形等。

无

目

视

11 端子的模不可有开

口,错位,且背面

毛边过大。

无

目

视

5.4.端子的压着拉力请参考UL486A:

端子压着标准及检验规范(全)

标

端子压着检验规范

题

文件编号 版本版次 发行日期 页码

2011111101 A.0

2011-11-11 Page 1 of 4

1. 目的: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范.

2. 范围: 此规范适用于各类端子压着检验.

3. 权责:

3.1 制造部:依此规范进行生产.

3.2 品质部:负责依此规范进行检验.

4. 内容:

4.1 端子压着部位名称:

端子部位名称:

1.端子配合区

C

ab

拉力强度

2.弹片

F 3.芯线观察窗口

4.芯线压着部(IS)

5.喇叭口

C:压着高度(Crimp Height)

6.绝缘皮观察窗口 7.绝缘皮压着部(WS)

4.2 各部位压着规范标准:

8.料带

1. 端子配合区----------沒有压伤、损伤、扭曲、变形

2. 弹片----------------沒有变形

3. 芯线观察窗口--------必須能看到电线的芯线,芯线露出范围为 0.29-.1.料0m带m

4. 芯线压着部----------必須完全闭合并包含所有芯线,不可看到绝缘外皮

5. 喇叭口--------------後喇叭口必須可見,最佳尺寸范围为 0.1-0.4mm

6. 绝缘皮观察窗口------必須同時能看到芯線和绝缘外皮

7. 绝缘皮压着部--------必須铆合紧密,电线不可有移动之情形

8. 料帶----------------前端料带尺寸范围为 0-0.3mm,后端尺寸范围为 0-0.5 mm

4.3 端子各部位压着确认: 4.3.1 喇叭口位置确认

○ 良好

△ 可接受

× 不可接受

前后均有喇叭口

后方有喇叭口、前方无喇叭口 后方无喇叭口,易压伤芯线

电动机入厂检验规程

电动机入厂检验规程 1 范围: 本规范规定了本公司电动机入厂检验项目的要求、检验方法和检验规则。本规范适用于本公司电机入厂检验。 2检验设备及工具: 500伏兆欧表、电流表、电机性能试验台(电机性能试验) 卷尺、直尺、扳手、螺丝刀、剪刀等 3 检验项目、要求及检验方法: 3.1本公司购买的电机检验合格后方可入库,必须经下列项目检验:1电机定子绕组电阻测定 2电机定子绕组对机壳的冷态绝缘电阻测定 3转向试验 4接地标志的检查 5 外观检查 6运行状态检查 3.2 要求: 3.2.1电动机绕组电阻测定:电动机定子绕组电阻,用电桥或数字欧姆表在电机引出电缆线端上测量,其阻值应符合产品参数规定。 3.2.2电动机定子绕组对机壳间的冷态绝缘电阻测定:电动机定子绕组(主、副相绕组)相互间以及对机壳间的绝缘电阻在常温冷态下用500伏兆欧表测定,其绝缘电阻应不低于50MΩ。

3.2.3转向试验:电机的旋转方向从电机是否进油看为逆时针方向旋转。 3.2.4三相电机引出电缆导电芯线线端应有相应标志U、V、W,当其引出电缆连接顺相序三相380V工频电源时,电机的旋转应方向符合要求。 3.2.5单相电机引出电缆一端不可重接单相插头相连(标志为L、N),当该插头连接单相220V工频电源插座时,电机的旋转方向应符合要求。 3.2.6接地标志检查:电机应有可靠的接地装置和接地线,电机保护接地装置设在电机接线盒内,并有保护接地图形符合〇标志。引出电缆绿黄双色接地线内端可靠的紧固在该接地装置的端子上,而引出电缆的接地线端也应有标有明显的连接接地的标志〇。敬告用户在电机使用前将其可靠的连接到接地极(体)上。 3.2.7 外观检查: 3.2.7.1电机装配应完整,并有可靠的防腐措施,无污损、碰撞、裂痕等缺陷。 3.2.7.2电机涂层应均匀,不应有刷痕、收缩、起泡、桔皮、起皱、流卦、针孔、浮色和渗色等缺陷。 3.2.7.3电机铭牌标志、安全标志牌正确可靠,符合标准规定。3.2.8 电机运行状态检查: 3.2.8.1电机铭牌标明项目齐全、正确。 3.2.8.2电机上应有安全警告标志牌。

最新原材料进厂检验制度 (2)

原材料进厂检验管理 制度(2)

原材料进厂检验管理制度 第1章总则 第1条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 第2条:适用范围适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 第3条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 第4条:职责 (1)质量管理部负责进货的检验和试验工作。 (2)库房负责验收原材料的数量(重量)并检查包装情况。 (3)质量管理部制定《来料检验控制作业标准》。 第2章来料检验的规划 第5条:明确来料检测要项 (1)来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 (2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。第6条:影响来料检验方式、方法的因素 (1)来料对产品质量的影响程度。 (2)供应商质量控制能力及以往的信誉。 (3)该类货物以往经常出现的质量异常。

(4)来料对公司运营成本的影响。 (5)客户的要求。 第7条:确定来料检验的项目及方法 (1)外观检测。一般用目视、手感、限度样品进行验证。 (2)尺寸检测。一般用卡尺、千分尺等量具验证。 (3)结构检测。一般用拉力器、扭力器、压力器验证。 (4)特性检测。如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 第8条:来料检验方式的选择(见抽检方案) (1)全检。适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 (2)抽检。适用于平均数量较多,经常性使用的物料。(抽检比例待定) 第3章来料检验的程序 第9条:质量管理部制定《来料检验控制标准及规范程序》,由质量管理部经理批准后发放至检验人员执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 第10条:采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 第11条:来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 第12条:来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》进行检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。

剥线打端子规范

剥皮打端子检验规范 生效日期 2015.5.08 核 准 徐智浩 目的: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. 范围: 此规范适用于各类端子压着检验. 权责: 制造部:依此规范进行生产. 术语与定义: 电线附件:电线和插头或插座之间持久的连接物,例如:压接、绝缘替代、焊接等。 插接件:插头和插座的统称。 插头:插入插座可完成电气连接的插接炮包括电线附件的方法。例如:接头、刀口、插销。 插座:接受插头形成电子连接的插接件(包括电线附件的方法)。例如:插座、套管、插孔。 插接器:插头和插座安装在护套内的组合件。 连接:两个配合的插接器或插头/插座。 多线连接:两个配合的插接器和多对插头和插座的连接。 插接器定位:插接器上的装置或某一形状以防止非正确的连接。 参考文件 IPC/WHMA-A-620A Requirement and Acceptance for Cable and wire Harness Assembile (电缆及线缆及线束组件的要求与验收)

剥皮打端子检验规范 生效日期 2015.5.08 核 准 徐智浩 导线准备 1.1导体划伤 合格:导体没有划伤,缺口,被切断或其他损伤导体划伤,缺口和被切断(图B)的程度不能超出“表1”所示 不合格: 导体划伤,缺口和被切断的程度超出“表1”所示 1.2导体变形/呈鸟笼状 目标(图A):股线没有压扁,散开, 弯折,打结或其他形变;股线的原状没有受干扰。合格(图B):股线散开(图C)中 箭头所指的鸟笼形),但没超过1 倍股线直径或绝缘皮外径;剥绝缘外 皮时被接直的股线被大致恢复至原 来 的螺旋状;股线无打结。 不合格:股线散开超过了1 倍股线直径,但无超过导线 绝缘皮的外径;股线螺旋状 不再保持;股线伸出导线绝 缘皮的外径,股线打结。

组件进厂检验规程20100830

组件进厂检验规程 1、目的 本规程规定对外加工组件进厂检验和验收要求; 2、范围 适用于本公司所有外加工焊接产品的进厂检验; 3、检验方法 目测 4、检验内容和方法 4.1、焊接材料: 焊接使用的焊锡丝应符合国家标准《GB/T3131-2001锡铅钎料》,采用牌号为“6337”,即含锡63%,含铅37%。(我公司采用的焊锡丝为中亚电子焊接技术有限公司生产) 4.2、焊接工艺: 4. 2.1,直插元器件的焊接: 1 焊点整齐、表面无针孔,气泡、挂锡、桥接、 虚焊、漏焊和缺件现象、不应有裂纹、油污 和杂物,焊接后残余元器件引脚高度不能高 于1mm。标准的焊点如右图所示。装元器件 要先低层后高层(如电阻、三极管等),插装 元器件应保证器件上的标识易于识别,变压器 、继电器、电感要求手工补焊。 2、电阻、二极管的水平安装和垂直安装; 水平安装:标称功率1/4W应直插到底紧贴PCB板进行焊接(A所示)。标称功率等于和大于1/2W的元器件,应至少比板面抬高6mm(B所示)。元器件体与PCB板面之间的最大距离不违背引脚伸出量和元器件安装高度的要求,并排列整齐。 垂直安装:非极性元器件安装得可从上到下识读标识,而极性元器件应按极性安装(一般正极在顶部),元器件在板面上的抬高值H 为1~2mm,器件体与板面垂直,元器件体的整个高度没有超出限定值。(注:二极管有极性,安装时请注意极性。)

3、径向元器件(晶振或侧向倒伏的电容、电感等)的水平安装:元器件应与印制板平行接触; 4、直插电阻排、电容(瓷片、独石、CBB等)应抬高2mm到3mm焊接。 5、电解电容的焊接:解电容的白边指示的是负极,焊接时请对应丝印的正负极直插到底焊接。 此白边指示的是负极 6、双列直插元器件及芯片座的焊接;芯片(芯片插座)底面须与PCB板面平贴。芯片型号 应清晰可见,不应有污损,缺口标示方向或点标示方向应与丝印方向一致。 7、连接器(插座)和接线端子的焊接:连接器(接线端子)底面须与PCB板面平贴。缺口方向对应于PCB板上丝印方向。

原材料外购件入厂检验规程(DOC)

北京中矿威通技术有限公司 原材料、外购件进货检验规程 编号WT1301-01 发布实施北京中矿威通技术有限公司发布

目录WT1301-01 共3 页第1 页 一、原材料、外购件入厂检验总规程 二、本安外壳入厂检验规程 三、PCB板入厂检验规程 四、电子元器件入厂检验规程 五、电缆的入厂检验规程 六、隔爆兼本安电源的入厂检验规程 资料来源编制 校对 自拟 标准化 提出部门质检部审定 标记处数更改文件号签字日期批准文号批准

原材料、外购件入厂检验总规程 WT1301-02 共 3 页第1 页 1 目的 对进货检验过程实施控制,确保采购产品的质量符合规定的要求。 2 适用范围 本规程适用于本公司采购的进货检验。 3 职责 供应部负责进货产品的送检工作。 仓库负责进货产品进行登记入库。 研发部负责提供进货产品的检验和试验依据 质控部检验员负责进货产品检验,并对质量问题进行反馈。 供应部根据各部门反应的信息对供应商进行考评。 4 工作内容 外购件的分类 外购件主要是:电路板、电子元器件、外壳、电缆等。 进货检验判定 进货检验判定依据:外购件进货检验规程、产品图纸、技术等。 批次允收准则:进料检验必须以“0”缺陷为允收准则。 检验工作程序 供方供货——〉采购员(仓库)报检——〉检验员对待检物料进行抽样检验并填写检验结果——〉交质量负责人判定是否合格并批准同意入库。 供方首次供货: 供方必须将样件、自检报告单、合格证、生产许可证、营业执照和注册证书复印件等交由供应部门,质检部依据图纸等技术要求制定检验项目,交检验员进行检验,检验人员填写检验单。质检部已制定有检验项目的,检验员可直接按原检验项目检验。 样件检验完毕后,检验单交由供应部门,以据此做出鉴定报告,交由技术部、质检部作出结论。如供方连续三次供货均合格,经企业有关部门评审合格后,供应部门通知供方并列入《合格供货方名录》,根据供方情况制定供货份额。 资料来源编制 自拟 校对标准化 提出部 门 质检部审定 标记处 数 更改文件 号 签字日期 批准文 号 批准

线材与端子拉拔力标准

线材端子拉拔力检验标准 目的及範圍: 本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産出貨之線材系列產品 相关文件 產品的測量和監控控制程序 不合格品控制程序 文件控制程序 質量記錄控制程序 主要職責 品保課負責制定、評價和更新本作業指導書,並監督執行; 品保課PQC嚴格按本標準進行檢驗; 各相關部門是本文件的支持部門。 設備/工具 显微镜、拉拔力计、卡尺 标准内容 检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺 破胶皮、端子变形、端子损伤等不良 再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 最后测试端子拉拔力 测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 以上测试每次2EA 若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修员调机。并在调机后重测以确定调机效果 拉拔力标准: 端子拉拔力标准明细: Wire 端子壓芯(MM) 高度(MM) 宽度(MM) 拉拔力(KG) UL1007 (#22) 0041 0088 0107

0275 0294 0295 UL1007 (#24) 0202 073-092 0203 0274 0297 0033 0028 UL1007 (#26) 0067 -- 0170 --- 0136 -- 0046 -- 0046 M762 - 0048(合打) 0048(單打) 0068 0076地线 0055 -- 0090 --- 0095 --- 0119 Wire 端子壓芯高度宽度拉拔力UL1007 (#28) 0067(合打)-- 0067(单打) 0067 061 -- 0068 地线

接线端子检验作业指导书

接线端子检验作业指导书 1、目的 为本公司来料接线端子的检验提供指导,从而保证产品的质量。 2、范围 适用于本公司所有接线端子的进货检验。 3、抽样标准 采用GB2828抽样标准中的“正常检查一次抽样方案”进行抽检,规定检查水平为II,AQL值为2.5。 4、检测内容及方法 4.1标志 应有型号规格、电压以及相关证书等标志,并应清晰、正确。可参照样板。 4.2外观 颜色需与样板一致,色泽均匀,不应有气泡、划痕、损坏、生锈等不良现象。 4.3结构尺寸 用卡尺测量其高度、安装孔位等,结构尺寸应符合样板及安装要求,接线端子上用的螺丝必须电镀,其后能顺畅安装,不得打滑及掉螺丝现象。所有金属部件不允许有生锈氧化等不良现象。连接导线的铜柱需采用黄铜制作,可用磁铁检验,两者不相吸时则可判定为黄铜制作。 4.4接线能力检查 取一条(被检验端子规定范围内的)最小线径和一条最大线径的单芯电线分别试验,裸线8-10mm,接入端子里锁紧螺丝,用15N的力拔不出电源线,且左右或上下摆动电线5次电芯不会被端子螺丝底部螺纹切断,或拆除电线目视电线无切口状。 4.5阻燃测试(灼热丝试验) 阻燃等级为94UL-V0。固定带电部件的绝缘材料以及提供防触电保护的绝缘材料的外部件应能经受以下试验:650℃的灼热丝试验中无可见火焰、无持续或在灼热丝移去后任何火焰在30S内熄灭,燃烧物或融化物等落下不应使水平铺置在样品下200mm±5mm的绢纸着火或使松木板烧焦。每批抽检1-3Pcs。 4.6耐热测试(球压试验) 防触电用的绝缘材料外部件和固定带电部件的绝缘材料部件应有足够的耐热性。试验方法:在试验条件125℃的加热箱内进行耐热性能试验,被测试部件的表面应水平放置,用直径5mm钢球以20N压力迫被测试部件的表面,若此表面在受试时弯曲,则应在球压部位下加以支撑,1小时后将球从样品上取下,样品在冷水中浸10S使其冷却,测量压痕的直径不得超过2mm。每批抽检3-4Pcs。 4.7耐压测试 用耐压测试仪分别在任意两个不同相位的接线端子之间施加4500V、50HZ,持续3S的耐压测试,应无击穿或闪络现象。每批抽检3-5件。每批抽检3-5Pcs。 4.8爬电距离≥2.5mm,电气间隙≥1.7mm。

橡胶密封圈入厂检验规程

橡胶密封圈入厂检验规程 1 主题内容与适用范围橡胶密封圈入厂检验规程(以下简称检验规程)规定了本公司使用此类零件的技术要求及检验方法。本检验规程适用于公司生产的新、老防爆电器产品使用的橡胶密封圈的入厂检验。 2 依据的标准:除本规程外,还应符合各自产品的企业标准、产品图样、工艺文件等相关标准的技术要求。 3 检验项目:a、外观;b、外形尺寸;c、材料及性能。 4 检验手段:目测和实际测量 5 检验用量具:游标卡尺、硬度计。 6 技术要求: a、密封圈表面质量应无气泡、杂质、凸凹缺陷、修边痕迹、合缝错位,具体要求见“橡胶密封圈入厂质量水平判定表”表1:表1 橡胶密封圈的表面质量 b、密封圈尺寸应符合各自图样要求,未注公差部分应符合“橡胶密封圈入厂验收及质量水平判定表”表2的规定: 表2 橡胶制件未注公差

c、密封圈的材质和抗老化性能应符合GB3836.1-2000附录D2.2.2、D3.3的规定,其物理机械性能应符合“橡胶密封圈入厂验收及质量水平判定表”3的规定: 表3 橡胶制件用材料及其性能 7 检验方法: a、橡胶密封圈的外观用目测和量具检查,所选游标卡尺的等级不低于0.05 毫米。其外观质量应符合“橡胶密封圈入厂验收及质量水平判定表”表1的规定; b、橡胶密封圈的尺寸应符合各自图样的要求,未注公差部分应符合本规程第6款b项表2的规定; c、橡胶密封圈的硬度检测用硬度计测量。测试环境按GB3836.1附录D 3.3的要求,其测试结果应符合“橡胶密封圈入厂验收及质量水平判定表”表3中关于硬度的规定,即45~55; d、抗老化性能的试验按GB3836.1-2000附录D 3.3的要求进行;其它物理机械性能应符合“橡胶密封圈入厂验收及质量水平判定表”表

端子检验规范

1.目得:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范。 2.范围:此规范适用于各类端子压着检验、 3.权责: 3.1.制造部:依此规范进行生产、 3.2.品保部:负责依此规范进行检验. 4.定义:无、 5.内容: 5.1.端子正确铆压标准: 5.1.1.端子得外模压着绝缘外被铆压部分须在端子内模与外模间距得1/2或2/3 得位置即可、 5.1.2.端子得内模压着导体后外露部分须超过0.2-1mm。 5.1.3.正确铆压见: 如附图一、 5.2.端子铆压检验: 项 次 检验项目 判定标 准 检验器具检验方法 1 端子内模 拉力 依端子 铆压规 格一览 表 拉力计 1.测试长度以150mm左右为标准 2.脱去外被20mm左右。 3.以拉力计拉引测试,直到导体 与端子分离,记下此时拉力计 上指针之刻度即为端子拉力。 4.若端子为有外皮包裹得,测量 端子拉力时先去除外皮后再测 量。 5.拉力测试后应检验端子拉出

后得状况,若导体七股芯线全 部断在端子内模内为端子压着 高度过低,则必须重新将端子 内模高度调高;若导体七股芯 线无一股芯线留在内模中,则 必须重新将端子内模高度调 低、(除铆压双并线端子外) 6.双并线合铆压在一端子时,端 子内模时不得有芯线导体外 露、双并线之拉力在拉力规格 范围内即可,不要求符合5条. 项 次 检验项目 判定标 准 检验器具检验方法 2 端子内模 高度 依端子 铆压规 格一览 表 分离卡 3 端子外模 绝缘被 覆损伤 露芯线 或滑出 为不允 收 摇摆 导体外被压着后需将导线做上下 90度弯曲三次,检查绝缘被覆就 是否有损伤或滑出,若有表面损伤 或滑出,则压着高度须重新调整。 5.3.端子铆压检验标准: 项 次 检验 项目 判定标准不良图示说明 检 验 方 法

电动机进厂检验规程

电动机进厂检验规程 1 范围: 本规范规定了本公司电动机进厂进厂检验项目的要求、检验方法和检验规则。本规范适用于本公司电机进厂检验。 2 检验设备及工具: 500伏兆欧表、电流表、电机性能试验台(电机性能试验)卷尺、直尺、扳手、螺丝刀、剪刀等。 3 检验项目、要求及检验方法: 3.1 购进的电机经检验合格后方可入库,必须经下列项目检验: 1 电机定子绕组电阻测定 2 电机定子绕组对机壳的冷态绝缘电阻测定 3 转向试验 4 接地标志的检查 5 外观检查 6 运行状态检查 3.2 要求: 3.2.1 电动机绕组电阻测定:电机定子绕组电阻,用电桥或数字欧姆表在电机引出电缆线端上测量,其阻值应符合产品参数规定。 3.2.2 电动机电阻绕组对机壳间的冷态绝缘电阻测定:电机定子绕组(主、副相绕组)相互间以及对壳体间的绝缘电阻在常温冷态下用500伏兆欧表测定,其绝缘电阻应不低于50兆欧。 3.2.3 转向试验:电机应正反向均能转动灵活。

3.2.4 三相电机引出电缆导电芯线线端应有相应标志U/V/W,当其引出电缆连接顺相序三相380V工频电源时,电机的旋转方向应符合要求。 3.2.5 单项电机引出电缆一端不可重接单项插头相连(标志位L/N),当该连接单相220V工频电源时,电机的旋转方向应符合要求。 3.2.6 接地标志检查:电机应有可靠的接地装置和接地线,电机保护接地装置设在电机接线盒内,并有保护接地图形符合标志。引出电缆黄绿双色接地线内端可靠的紧固在该接地端子上,而引出电缆的接地线端也应有标有明显的接地连接标志。敬告用户在电机使用前将其可靠的接到接地极(体)上。 3.2.7 外观检查: 3.2.7.1 电机装配应完整,并有可靠地防腐措施,无污损、碰撞、裂痕等缺陷。 3.2.7.2电机涂成应均匀,不应有刷痕、收缩、起泡、桔皮、起皱、流挂、针孔、浮色和渗色等缺陷。 3.2.7.3 电机铭牌标志、安全标志牌正确可靠,符合标准规定。 3.2.8 电机运行状态检查: 3.2.8.1 电机铭牌标明项目齐全、明确。 3.2.8.2 电机上应有安全警告标志牌。 3.2.8.3 电机上应有明显的红色旋转方向标志。标志粘贴牢固,字迹清晰不易磨灭。 3.2.8.4 电机应转动平稳、自如、无卡阻停滞等现象。

原材料入厂检验规范流程

原材料入厂检验规程 文件号:T.J04-02 一、适用围 1.本规程根据《压力容器安全技术检察规程》、《锅炉压力容器安全暂停条例》、GB150-1998《钢制压力容器》以及有关材料标准制定。 2.本规程适用于本厂制造D2级(第一类、第二类)压力容器原材料的入厂检验规定。 3.本厂制造钢管塔及非容规控制容器原材料可参照本规定的要求控制与监督。 二、原材料入厂验收要求: 1.入厂原材料制造单位必须提供质量证明书(原件)或其复印件,质量证明书容必须根据其要求填写齐全,并经生产单位质检部门盖章确认和经销单位签字盖章确认(红印章)后方为有效。 2.入厂原材料(包括焊材,下同)应先按表1规定进行外观检验及工艺性试验,经合格后再进行理化复验。 3.厂原材料证明书提供各项数据齐全,质保书与入厂材料经检验员核对(实物标记、质 保书提供数据等)确认无误时,该材料可不进行入厂理化复验。 4.质量证明书提供数据有缺项或对提供数据有怀疑时,应进行理化复验。 5.复验结果不合格材料,不合格项目进行双倍取样复验,复验结果有一个试样不合格, 则该炉批材料为不合格,不合格材料不准入库使用。 6.超出本规程材料用于制造压力容器时,材料入厂验收项目及数量由材料责任人员与厂 技术人员研究决定。 7.经检验合格的材料应按统一牌号、统一批号,做好标识入库,按规定保管,严防混料。

表1

三、常用材料力学性能表。表2

取整管,大于25mm剖管切取纵向;C指GB2975-82,直径小于等于60mm试样中心与棒中心吻合,大于60mm试样中心在直径1/4处。

1、08A、H08E非沸腾钢允许Si含量不大于0.10%。 2、钢丝表面应光滑,不得有肉眼可见裂纹、折叠、结疤、氧化皮和锈蚀等有害缺陷存在。钢丝表面允许有不超出直径允差之半划伤。 3、铜钢丝最大含Cu量不得超过0.50%。

铜材入厂检验规范

浙江安通电子科技有限公司企业标准 铜材入厂检验规范 1 范围 本标准适用于本公司铜材入厂检验。 2 引用标准 下列标准所包含的条文,通过本标准中引用而成为本标准的条文。本标准出版时所示版本均有效, 所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。 GB/T4423-2007 铜及铜合金拉制棒 GB/T5121.1~5121.23 铜及铜合金化学分析方法 GB/T5231 加工铜及铜合金化学成分和产品形状 3 要求 3.1 力学性能检验方法可以以所购铜件生产厂家的质量保证文件(如合格证、质量保证书等)做为验收依据。根据需要,也可由本公司或委托检测单位进行“拉伸试验”、“硬度试验”,进行确认检测、测试。 冷轧板厚度≥0.5mm板材进行拉伸试验 3.2 几何尺寸 3.2.1 宽度允差 黄铜板的宽度允差为:+0.5mm 3.2.2 厚度允差 (单位mm) 0 -0.1mm 检验方法:每批铜材抽检三卷。 每卷离端部100mm,离边5mm内不同三点进行测量,如一卷不合格,则判定此批不合格。 3.3 化学成分 检验方法:化学成分可以以所购铜件生产厂家的质量保证文件(如合格证、质量保证书等)做为验收依据。根据需要,也可由本公司或委托检测单位进行“化学分析”,进行确认检测、测试。 3.4 表面质量 3.4.1 表面光滑、清洁,不应有裂纹、起皮、气泡、起刺、严重脱锌、压折、夹杂和绿锈。 3.4.2 允许有轻微、局部的,不使板材厚度超过其允许的划伤斑点、凹坑、压入物、皱纹、辊印和修理 痕迹等缺陷。 3.4.3 轻微的氧化色、发红、发暗,轻微、局部的油迹、水迹,不作报废。 检验方法:检验员用目视进行检查。 1 验收程序 1.1 合格入库 1.1.1 铜材进厂,由进货人员填写《入库检验单》并通知质量部进货检验员按本规范定项目逐项检验,结果记录于《铜材进厂检验记录》上。 1.1.2 检验合格后,质检员在《入库检验单》上签字,库管员凭质检员签字后的《入库检验单》验收入库,并在《入库检验单》上签字。 1.1.3 《入库检验单》分存于办公室(采购进货人员)、质量部、库管员处各1份。《铜材进厂检验记录》由质量部保存。

端子压接标准及检验规范

端子压接工序检验规范

1. 目的: 为确保在生产过程中,端子压接能符合质量需求而制订此规范。 2. 范围: 此规范适用于各类端子压接检验。 3. 权责:

3.1 生产部:依此规范进行生产。 3.2 质量部:负责依此规范进行检验。 4. 内容: 4.1 端子压接部位名称:

拉力强度

F

C

ab

端子部位名称: 1.端子配合区;2.弹片;3.芯线观察区域;4.芯线压接部(IS)

5.喇叭口;6.绝缘皮观察区域;7. 绝缘皮压接部(WS);8. 连筋

C:压接高度(Crimp Height)

4.2 各部位压接规范标准: 1. 端子配合区----------沒有压伤、损伤、扭曲、变形 2. 弹片----------------沒有变形 3. 芯线观察窗口--------必须能看到电线的芯线,芯线露出范围为 0.2-1.0mm 4. 芯线压接部----------必须完全闭合并包含所有芯线,不可看到绝缘外皮 5. 喇叭口--------------后喇叭口必須可見,最佳尺寸范围为 0.1-0.4mm 6. 绝缘皮观察窗口------必须同時能看到芯線和绝缘外皮 7. 绝缘皮压接部--------必须压接紧密,电线不可有移动之情形 8. 连筋----------------连筋(端子与端子间连接的料带切除后,保留在端子上的剩余部分)不能 损伤电线绝缘层和密封塞,连筋最大长度不应超过 0.5mm。

端子压接工序检验规范

4.3 端子各部位压接确认: 4.3.1 喇叭口位置确认

○ 良好

△ 可接受

× 不可接受

前后均有喇叭口 4.3.2 料带切断位置确认(参考)

后 方有喇叭口、前方无喇叭口 后方无喇叭口,易压伤芯线

4.3.3 电线位置确认 ○ 良好

△ 可接受

△ 可接受

× 不可接受

× 不可接受

× 不可接受

绝缘皮压接过短,此种不良现象将 绝缘皮压接过长,将造成铜丝易断落 芯线压接过短,此种现象易造 造成端子拉力不足,易脱落。 或接触不良,出现开路或瞬间开路。 成端子拉力不足,易脱落

× 不可接受

× 不可接受

× 不可接受

接线盒检验标准

前言 本标准由江苏天海新能源科技有限公司提出并负责起草。本标准主要起草人: 本标准于第一次发布、实施。

接线盒检验标准 1. 目的:验证该型号接线盒对classⅡ标准的符合性,寻找改进的机会。(物理性能) 2. 范围:模块化接线盒(包括粘结胶、灌封胶、二极管和适当长度的导线)。 3. 抽样 从同一批或几批产品中,按GB/T2829规定的方法随机地抽八个(如需要可增加备份)组件用于鉴定试验。这些组件应由符合相应图纸和工艺要求规定的材料和元器件所制造,并经过制造厂常规检测、质量控制与产品验收程序。组件应该是完整的,附带制造厂的贮运、安装和电路连接指示,包括系统最大许可电压。 如果不能接触到标准组件中的旁路二极管,应准备一个特殊的样品来做旁路二极管的热性能试验(5.9),旁路二极管的安装应与标准组件相同,并将5.9.2要求的温度传感器安装在二极管上。该样品不需要进行图1所示程序的其他试验。 如果被试验的组件是一种新设计的样品而不是来自于生产线上,应在试验报告中加以说明(见第8章)。 4. 试验程序 4.1 一般说明:本试验程序是基于公司现有的试验条件对试样所做的一般定性判定,有些显而易见的项目,如某些目视检查的项目未列入其中。 4.2 一般检查 用于试验的接线盒组件包括: a.成套注塑件接线盒、接线端子和旁路二极管。 b.灌封用胶。 c.粘接用胶 d.电缆(每个接线盒应配正负极电缆各500mm)。 e.备用接线盒结构图纸和主要技术参数说明。 4.3 目视检查 4.3.1 接线盒应具有以下不可擦除的标识: a. 产品型号 b. 制造材料 c. 电压等级 d.输出端极性 e. 导线截面 f. 警示标识 g. IP防护等级 4.3.2 接线盒盖连续开合三次,应无损坏,保证在工作位置再次打开时仍需借助工具。 4.3.3 爬电距离和绝缘距离: 不同电位带电体间的距离(最近不穿越绝缘体)≥8mm; 带电体距与盒子外壁间直线距离≥2mm; 4.3.4 压接牢固度: 4.3.4.1 目视入线口出压接无明显间隙,手持转动外引线,导线压紧部分无松动,拉动引线串动。4.3.4.2 摘除接线盒内接线端子固定端,使电缆接头在接线盒内处于浮动状态,沿电缆轴线方向施加100N的外力,电缆无明显串动如图1。

端子检验规范(含表格)

端子类检验规范 (IATF16949-2016/ISO9001-2015) 1.0目的: 确保生产所需端子类材料均能正确检验,保证其符合品质要求。 2.0适用范围: 2.1接插件所用的所有端子; 2.2端子材料入料检验和制程材料确认。 3.0定义: 无 4.0步骤: 4.1确认以下文件/样品是否完整: 4.1.1供应商在合格供应商清单上 4.1.2有工程图纸 4.1.3有公司确认的参考样品 备注:如上任何一条不完整,不可进行检验。 4.2抽样方案 具体要求见《抽样检验规范》。 4.3检验内容与记录:

4.3.1表中打*的项目,每批检验须有记录,其它各项在有异常和需要时备注或附上相关记录。 4.3.2尺寸规格、磅力、插拔力依据物料承认书或公司零件图中之数据保持二位小数(四舍五入)取得,其公差不变;尺寸检验合格时,将实测的最大值与最小值记录于报告中;若有尺寸检验不合格时,将重点检验不合格数据全部记录于检验表单中。 4.3.3所测插拔力数据记录于IQC检验报告的“可靠性”一栏中。 4.3.4插拔力测试:分别从不同的盘中取出端子,再与配套的胶壳进行测试,至少要测5个值;若本盘出现不良,需从本盘中再抽5个端子重新进行测试,后取平均值,若OK则合格。 4.3.5对于外观:全部内容都需要检验到位,记录3~5个重要方面即可。 4.4将检验结果记录于“IQC检验报告”中。 4.5在外箱及每一小包装上贴上“PASS”、“REJ”或“WAIVE”标签。 4.6不良处理:如果发现异常填写“材料不良状况联络单”,并按“不合格品控制程序”进行处理。

5.0相关文件: 5.1物料承认书 5.2公司各产品工程图面书5.3进料检验程序 5.4检验抽样管理规范 5.5不合格品控制程序 6.0使用表单: 7.1 IQC检验报告 IQC进料检验报告 (2).xls 7.2 材料不良状况联络单 材料不良联络书.xl s 7.3 供应商品质履历表 供货商品质记录履 历表.doc

原材料进厂检验管理制度及检验规程

原材料进厂检验管理制度 1.目的: 为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 2.适用范围: 适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 3.定义: 来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。 来料检验由质量管理部来料检验专员具体执行。 4.职责: 4.1 采购部负责进货的检验和试验工作; 4.2 库房负责验收原材料的数量(重量)并检查包装情况; 4.3 采购部负责制定《来料检验控制规定》。 5. 来料检验注意事项: 5.1来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要 项,不明之处要向来料检验主管咨询,直到清楚明了为止; 5.2 对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验 控制作业标准》。 5.3 来料检验时的考虑因素; 5.3.1 来料对产品质量的影响程度; 5.3.2 供应商质量控制能力及以往的信誉; 5.3.3 该类货物以往经常出现的质量异常; 5.3.4 来料对公司运营成本的影响。; 5.3.5 客户的要求。

6.来料检验方法: 6.1 外观检测:一般用目视、手感、限度样品进行验证; 6.2 尺寸检测:一般用卡尺、千分尺等量具验证; 6.3 结构检测:一般用拉力器、扭力器、压力器验证; 6.4特性检测:如电气的、物理的、化学的、机械的特性,一般采用检测仪器 和特定方法来验证。 7.来料检验方式的选择(见抽检方案) : 7.1 全检: 适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 7.2 抽检: 适用于平均数量较多,经常性使用的物料。(抽检比例待定) 8. 来料检验的程序: 8.1采购部制定《来料检验控制规定》,由采购部经理批准后发放至检验人员 执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 8.2采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理 部准备来验收和检验工作。 8.3来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况, 并及时通知质量管理部检验专员到现场检验。 8.4 来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》 进行检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。 8.5 检验完毕后,对合格的来料贴上合格标识,通知库房人员办理入库手续。 8.6 如果是生产急需的来料,在来不及检验和试验时,须按《紧急放行控制 制度》中规定的程序执行。 8.7 检测中不合格的来料应根据《不合格品控制程序》的规定进行处置,不 合格的来料不允许入库。将其由来料库移入不合格品库,并进行相应标识。 8.8 来料检验和试验的记录由质量管理部来料检验组按规定期限和方法保持。

接线端子入厂检验规程

接线端子入厂检验规程 1 主题内容与适用范围 接线端子入厂检验规程(以下简称检验规程)规定了本公司使用此类零、部件的技术要求及检验方法。本检验规程适用于电压等级1140V以下的公司生产的新、老防爆电器产品使用的接线端子的入厂检验。 2依据的标准:除本规程外,还应符合各自产品的企业标准、产品图样、工艺文件等相关标准的技术要求。 3检验项目: a、外观; b、隔爆参数; c、外形尺寸; d、介电强度。 4检验手段:目测和实际测量 5检验用量具:游标卡尺、外径千分尺、粗糙度样块、工频耐压仪。 6技术要求: a、整体外观完整、无破损、无缺件;绝缘件外观表面应光滑,不得有气泡, 无裂纹、无开裂及麻点;隔爆面外观无磕碰及划伤;金属零件不应有锈蚀现象; b、用于主电路中的接线端子,其螺纹规格为M10及以下的导电杆采用H62或 HPb59-1黄铜棒材;螺纹规格M12及以上的导电杆采用T4Y或T2Y的纯铜棒材; 接线端子用于控制电路,其导电杆采用H62、HPb59-1黄铜棒材或Q235园钢; c、绝缘件应采用相比漏电起痕指数为a级,耐弧性达180S的材料制成; d、黄铜、纯铜导电零件须经酸洗或电镀处理;黑色金属零件作电镀处理;

e、接线端子隔爆零部件的隔爆面的表面粗糙度Ra的上限值为6.3μm; f、接线端子隔爆结合面为园筒结构,其隔爆结合面长度L和隔爆结合面配合 间隙W应符合表1的规定: 表1 g、接线端子的介电性能应符合表2的规定: 表2 7检验方法: a、本规程第6款的a、 b、d项采用目测方式检验; b、本规程第6款的c项由供方的型式试验报告和出厂检验报告验证; c、本规程第6款的e项采用粗糙度标准样块实际比较测量; d、本规程第6款的f项,其隔爆面长度采用游标卡尺测量,精度至0.1mm; 园筒隔爆面的外径采用外径千分尺测量,精度至0.001mm; e、本规程第6款的g项采用工频耐压仪试验。 8接线端子的入厂检验采用逐件检验,检验记录按入厂批次分类填写检验报告。9对于检验中发现的不合格品彩退回供方调换处理

接线端子入厂检验规程

接线端子入厂检验规程 1、主题内容与适用范围 接线端子入厂检验规程(以下简称检验规程)规定了本公司使用此类零、部件的技术要求及检验方法。 2 、依据的标准: 除本规程外,还应符合各自产品的企业标准、产品图样、工艺文件等相关标准的技术要求。 3、检验项目:a、外观;b、隔爆参数;c、外形尺寸;d、介电强度。 4 、检验手段: 目测和实际测量 检验用量具:游标卡尺、外径千分尺、粗糙度样块、工频耐压仪。 技术要求: 整体外观完整、无破损、无缺件;绝缘件外观表面应光滑,不得有气泡,无裂纹、无开裂及麻点;隔爆面外观无磕碰及划伤;金属零件不应有锈蚀现象; b、用于主电路中的接线端子,其螺纹规格为M10及以下的导电杆采用H62或HPb59-1黄铜棒材;螺纹规格M12及以上的导电杆采用T4Y或T2Y的纯铜棒材;接线端子用于控制电路,其导电杆采用H62、HPb59-1黄铜棒材或Q235园钢; c、绝缘件应采用相比漏电起痕指数为a级,耐弧性达180S的材料制成; d、黄铜、纯铜导电零件须经酸洗或电镀处理;黑色金属零件作电镀处理; e、接线端子隔爆零部件的隔爆面的表面粗糙度Ra的上限值为 6.3μm; f、接线端子隔爆结合面为园筒结构,其隔爆结合面长度L和隔爆结合面配合间隙W应符合表1的规定: 公差带(mm) L(mm) dⅠdⅡ ≥12.5 ≤0.4 ≤0.15 ≥25 ≤0.5 ≤0.2

表g 、接线端子的介电性能应符合表 2的规定: 表2:7、检验方法: a 、本规程第6款的a 、 b 、d 项采用目测方式检验; b 、本规程第6款的 c 项由供方的型式试验报告和出厂检验报告验证;c 、本规程第6款的e 项采用粗糙度标准样块实际比较测量; d 、本规程第6款的f 项,其隔爆面长度采用游标卡尺测量,精度至0.1mm ;园筒隔爆面的外径采用外径千分尺测量,精度至0.001mm ; 额定绝缘电压(V )工频试验电压(有效 值V )要求 ≤220 2000 施加工频试验电 压(有效值) 1min , 无击穿或闪络现象 220≤Ui ≤660 3000 660≤Ui ≤1140 4200

接线端子测试作业指导书

文件编号:KF-ZD1307022 接线端子测试作业指导书 版本:A 共4页 编制: 审核: 批准: 日期: 测试作业指导书

可靠性测试6温升温升w 45K。 温升用电阻法测量,先在室温下测量接线端子冷态电阻R1,再将接 线端子接到额定电源电压、额定频率,输出额定输岀电流,然后将 电源电压提高10%,稳定运行,待温升稳定(一般不小于4小时) 后,快速切断接线端子输入电源,测量其热态电阻R2 (要求该值 读数为目视发现电阻值尾数逐步递减的初始值)。计算公式: △ T (K)= (R2 - R1)(+ T1)/ R1 - (T2 - T1) T2试验结束时的环境温度「C)T1试验前环境温度(C)R1试 验前冷态电阻(Q) R2热态电阻(Q) 变频电源 检测仪 —A 7机械强度 螺钉直径力矩 螺钉每次应完全拧岀和拧入,拧紧(用表1力矩)和拧松五 次其间,不应岀现损坏;产品必须有足够的机械强度,应能经受 得住安装和使用中所施加的应力。抽试的样品从离水平 钢板平面50cm高度跌落50次,不应有影响继续使用的损坏。 推拉力计—B ? m ? m ? m 8湿热试验绝缘电阻和电气强度应符合要求。放置在43 C ,93%RH环境中24h,然后立即测量绝缘电阻和电 气强度。 恒温箱—B 9盐雾试验表面应无生锈的痕迹。中性盐雾(NSS pH值?条件下放置72h—B 10耐热应无损坏,标志仍应清晰可认。在温度为100C环境中放置1h,恒温箱—B 11接头容量应无异常发热或变形,且动作特性符合图纸要求。 1、将端子用导线短接,给接头通以(额定电流)的负载通电 运行2h试验后, 2、接线端子的电流负载能力要大于在最恶劣的条件下工作时 通过接线端子的电流值。 直流电源—A 12耐老化材料不应有裂纹和变松。 产品的连接器件及单独的衬垫等在老化箱内应承受加速老化试 验,箱内温度为 70 C±2 C,加热时间橡胶件为240h,热塑材料为168h 后,从箱内取出在室温下4h后观察。 恒温箱—A 备注:带★的为日常进货检验,以上所有项目为型式试验,型式试验抽样方案: (3, 0, 1)。 标记处数更已内容签字日期编制/日期审核/日期批准/日期蓝色部分为更改内容朱海宝2013/07/2 5