第六章凝结与沸腾换热

《传热学》第七章 凝结与沸腾换热

适用范围:

水平管:

适用范围:

(由于管径不会很大, 一般不会到达紊流)

进行修正后,得到:

垂直壁层流膜状凝结换热平均表面传热系数:

垂直壁与水平管凝结换热强度的比较—— 由于垂直壁定型尺寸远大于水平管,因而水平管凝结换热性能 更好,在实际管外凝结式冷凝器设计中多采用水平管。

垂直壁层流膜状凝结换热另一准则方程:

层流膜状凝结换热 速度变化规律:

蒸气静止,且对液膜无黏滞应力作用

层流膜状凝结换热 温度变化规律:

ts为蒸气饱和温度

可采用对流换热微分方程组对垂直壁层流膜状凝结换热加以研究

1.X方向液膜动量方程: 将: 代入,得:

v为蒸汽密度

假定液膜流动缓慢,则惯性力项可忽略,动量方程可简化为:

一般情况下:

从而:

已知壁温:

二、管内沸腾换热

特征:由于流体温度随流向逐渐 升高,沸腾状态随流向不断改变

液相单相流 h较低

垂 直 管 内 沸 腾

Байду номын сангаас

泡状流

h升高

块状流

h高

环状流

h高

气相单相流

h急剧降低

水平管内沸腾

液 相 单 相 流

泡 状 流

块 状 流

波 浪 流

环 状 流

气 相 单 相 流

汽水分层,管上半部局部换热较差

第七章重点: 1.膜状凝结换热特征和计算方法

2.沸腾换热的四个阶段 3.热管的工作原理

谢谢观看

三、水平管束管外凝结换热

上一层管子的凝液流到下一层管 子上,使下一层管面的膜层增厚

下层管上的h比上层管的h低

计算方法:用nd代替d代入水平单管管外凝结换热计算式

第五、六章 对流换热..

4. 对流换热问题的分类

内部流动 强制对流 外部流动 无相变 自然对流 圆管内强制对流换热 其它形式截面管道内的对流换热 外掠平板的对流换热 外掠单根圆管的对流换热 外掠圆管管束的对流换热 外掠其它截面形状柱体的对流换热 射流冲击换热

第二节 对流换热微分方程

由换热微分方程可知,要求h需先知道温度分布(能量方 程),而速度分布影响温度分布;要求速度分布,需连续性方 程和动量微分方程。下面就逐个建立这三个方程。先作假设:

(1)仅考虑二维问题; (2)流体为不可压缩的牛顿流体,稳定流动; (3)常物性,无内热源; (4)忽略由粘性摩擦而产生的耗散热。 一、连续性方程 取一控制体 根据质量守恒定律:对于不可压缩的流体,从各个方向上流 入、流出为控制体质量流量差值的总和等于零。

3. 求换热系数h的两种基本途径 (1)分析法(解析解,理论分析法) a 建立边界层内的微分方程组求解h 思路:取控制体,利用能量守恒和动量守恒建立微 分方程组结合单值性条件。 b. 建立边界层的积分方程组求解h (近似解法)

c. 利用动量和能量的比拟方法(类比法) (2)实验研究方法: 用相似原理或量纲分析法,将众多的影响因素归纳 成为数不多的几个无量纲的准则,通过实验确定h的 具体关系式。 ( 3 )两者的联系和区别(理论分析法和实验研究 方法)

(3)穿过ac面,因贴壁流体层导热带出进入控制体的热量

根据能量守恒有:

三、层流边界层积分方程组近似解

7.相变对流传热

实验表明,由于液膜表面波动, 实验表明,由于液膜表面波动,凝 结换热得到强化,因此, 结换热得到强化,因此,实验值比 上述得理论值高20 左右。 20% 上述得理论值高20%左右。故工程 中采用

Re c = 1600

湍流

rgλ3 ρl 2 l hV = 1.13 ηl l (t s − t w )

tw < ts

凝结形态的决定性因素 ‐ 是否形成膜状凝结主要取 决于凝结液的润湿能力; 决于凝结液的润湿能力; ‐ 而润湿能力又取决于表面 张力; 张力;表面张力小的润湿 虽然珠状凝结换热远大于膜状凝结,但可惜的是, 虽然珠状凝结换热远大于膜状凝结,但可惜的是,珠状凝结 能力强。 能力强。 很难保持,因此,工程实践应用中只能实现膜状凝结。 很难保持,因此,工程实践应用中只能实现膜状凝结。为保 ‐ 实践表明 以膜状凝结计算作为设计的依据。 实践表明, 证凝结效果, ,几乎所有的常 证凝结效果,应以膜状凝结计算作为设计的依据。 用蒸气在纯净条件下在常 用工程材料洁净表面上都 得到膜状凝结。 能得到膜状凝结。

1 4

几点说明

定性温度 除r 用 ts 外其余皆为 w+ts)/2 外其余皆为(t 公式适用范围 层流 Re<1600 4 A 4bδ d e ρul Re de = c = = 4δ Re = P b

Why?

η

⇒ Re =

4 δρ u l

Q h(t s − t w )l = rqml

⇒ Re =

考虑假设③忽略惯性力; 考虑假设③忽略惯性力;

X

X

dx

考虑假设⑦忽略蒸气密度; 考虑假设⑦忽略蒸气密度; 考虑假设⑤ 考虑假设⑤之考虑导热

只有u 两个未知量,故控制方程简化为: 只有 和 t 两个未知量,故控制方程简化为:

润滑油在制冷系统中分别对制冷剂凝结换热和沸腾换热及流动性能的影响

润滑油在制冷系统中分别对制冷剂凝结换热和沸腾换热及流动性能的影响1、润滑油在制冷系统中的作用是:1 使制冷压缩机互相摩擦的表面完全被油膜隔开,以降低摩擦表面的磨损、摩擦阻力及摩擦热,提高压缩机的机械效率,使其零件耐用可靠。

2 带走摩擦热量,使摩擦零件的温度保持在允许范围内。

3 润滑油充满在密封机构的间隙中,避免制冷剂泄露,提高压缩机的输气系数。

4 不断的冲洗金属表面,带走磨屑,保持零件表面光洁度,减轻磨损,提高压缩机的稳定性。

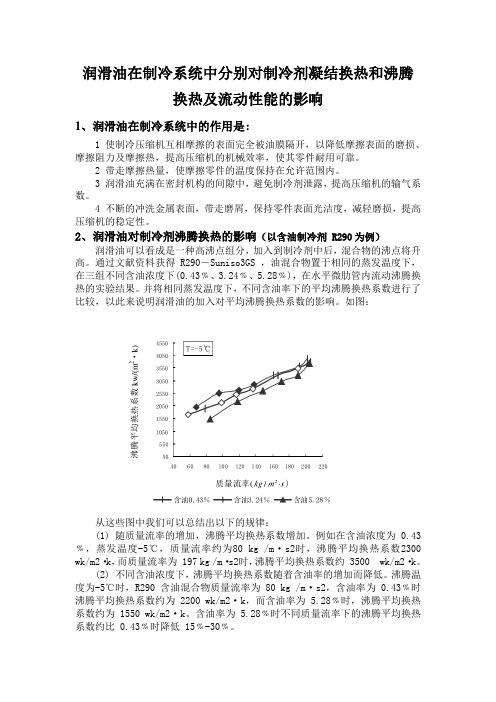

2、润滑油对制冷剂沸腾换热的影响(以含油制冷剂 R290为例)润滑油可以看成是一种高沸点组分,加入到制冷剂中后,混合物的沸点将升高。

通过文献资料获得R290-Suniso3GS ,油混合物置于相同的蒸发温度下,在三组不同含油浓度下(0.43﹪、3.24﹪、5.28﹪),在水平微肋管内流动沸腾换热的实验结果。

并将相同蒸发温度下,不同含油率下的平均沸腾换热系数进行了比较,以此来说明润滑油的加入对平均沸腾换热系数的影响。

如图:从这些图中我们可以总结出以下的规律:(1) 随质量流率的增加,沸腾平均换热系数增加。

例如在含油浓度为 0.43﹪,蒸发温度-5℃,质量流率约为80 kg /m·s2时,沸腾平均换热系数2300 wk/m2·k,而质量流率为 197 kg /m·s2时,沸腾平均换热系数约 3500 wk/m2·k。

(2) 不同含油浓度下,沸腾平均换热系数随着含油率的增加而降低。

沸腾温度为-5℃时,R290 含油混合物质量流率为 80 kg /m·s2,含油率为 0.43﹪时沸腾平均换热系数约为 2200 wk/m2·k,而含油率为 5.28﹪时,沸腾平均换热系数约为 1550 wk/m2·k。

含油率为 5.28﹪时不同质量流率下的沸腾平均换热系数约比 0.43﹪时降低 15﹪-30﹪。

(3) 同一含油率下,平均换热系数随质量流率的增加而增加。

7.4沸腾传热

定义: a 沸腾:工质内部形成大量气泡并由液态转换到气态 的一种剧烈的汽化过程 b 沸腾换热:指工质通过气泡运动带走热量,并使壁 面冷却的一种传热方式

沸腾换热也是对流换热的一种,因此,牛顿冷却公式仍然适用

沸腾分类

饱和沸腾 大空间沸腾

过冷沸腾

管内沸腾 饱和沸腾 过冷沸腾

t ts t ts

2 过冷度 只影响过冷沸腾,不影响饱和沸腾,因自然对流换热

时, h (tw t f )n ,因此,过冷会强化换热。

3 液位高度

当传热表面上的液位足够高时, 沸腾换热表面传热系数与液位 高度无关。但当液位降低到一 定值(临界液位)时,表面传热 系数会明显地随液位的降低而 升高。

4 重力加速度

随着航空航天技术的进步,超重力和微重力条件下的传热规律

将同样的两滴水分别滴在温度为120℃和300 ℃的锅面上,试问哪只锅上的水先被烧干, 为什么?

大容器饱和沸腾曲线 t tw ts 0

Departure from Nucleate boiling

C E

B

Natural convection

Nucleate boiling

A

D

Transition boiling

dW 0, dV d 4 R3 , dA d 4R2 3

pv

pl

2

R

pv pl , pl ps Tv Tl Ts

大容器沸腾换热计算式

1 大容器饱和核态沸腾

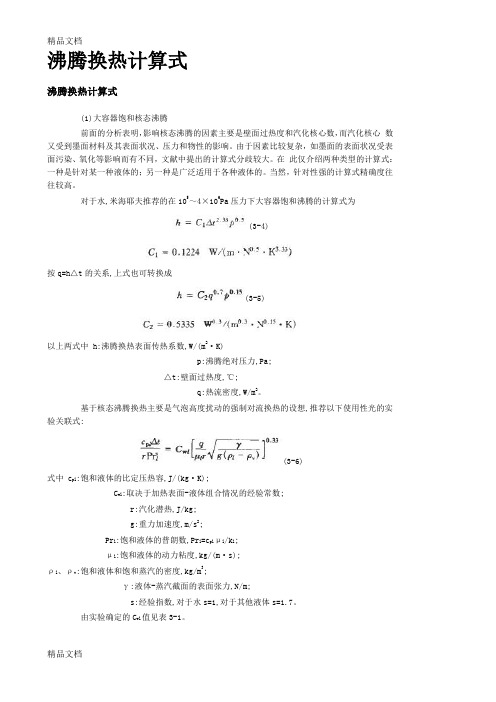

影响核态沸腾的因素主要是过热度和汽化核心数,而 汽化核心数受材料、表面状况、压力等因素的支配,所以 沸腾换热的情况液比较复杂,导致计算公式分歧较大。目 前存在两种计算是,一种是针对某一种液体,另一种是广 泛适用于各种液体的。

沸腾换热计算式资料讲解

沸腾换热计算式沸腾换热计算式(1)大容器饱和核态沸腾前面的分析表明,影响核态沸腾的因素主要是壁面过热度和汽化核心数,而汽化核心数又受到墨面材料及其表面状况、压力和物性的影响。

由于因素比较复杂,如墨面的表面状况受表面污染、氧化等影响而有不同,文献中提出的计算式分歧较大。

在此仅介绍两种类型的计算式:一种是针对某一种液体的;另一种是广泛适用于各种液体的。

当然,针对性强的计算式精确度往往较高。

对于水,米海耶夫推荐的在105~4×106Pa压力下大容器饱和沸腾的计算式为(3-4)按q=h△t的关系,上式也可转换成(3-5)以上两式中 h:沸腾换热表面传热系数,W/(m2·K)p:沸腾绝对压力,Pa;△t:壁面过热度,℃;q:热流密度,W/m2。

基于核态沸腾换热主要是气泡高度扰动的强制对流换热的设想,推荐以下使用性光的实验关联式:(3-6)式中 c pl:饱和液体的比定压热容,J/(kg·K);C wl:取决于加热表面-液体组合情况的经验常数;r:汽化潜热,J/kg;g:重力加速度,m/s2;Pr l:饱和液体的普朗数,Pr l=c plμl/k l;μl:饱和液体的动力粘度,kg/(m·s);ρl、ρv:饱和液体和饱和蒸汽的密度,kg/m3;γ:液体-蒸汽截面的表面张力,N/m;s:经验指数,对于水s=1,对于其他液体s=1.7。

由实验确定的C wl值见表3-1。

表面-液体组合情况C wl水-铜烧焦的铜0.0068抛光的铜0.0130水-黄铜0.0060水-铂0.0130水-不锈钢磨光并抛光的不锈0.0060钢化学腐蚀的不锈钢0.0130机械抛光的不锈钢0.0130苯-铬0.101乙醇-铬0.0027表3-1 各种表面-液体组合情况的C wl值图3-5 铂丝加热水的沸腾换热实验数据的整理水在不同压力下沸腾的实验数据与式(3-6)的比较见图3-5。

式(3-6)还可以改写成为以下便于计算的形式:(3-7)这里要着重指出两点:1)式(3-6)实际上也是形如Nu=f(Re,Pr)或St=f(Re,Pr)的主则式。

沸腾换热与热管汇总课件

通过研究沸腾换热的规律和机理,可以更好地了解其传热机制和影响因素,为优化 传热过程和提高能源利用效率提供理论支持和技术指导。

在能源、动力、化工、航空航天等领域,沸腾换热都发挥着重要的作用,因此对其 研究也可以促进相关领域的发展和进步。

在电子器件的冷却中,热管可以快速导出器 件产生的热量,防止器件过热而损坏。同时 ,沸腾换热技术在其中起到了关键作用。

微通道热管在芯片冷却中 的应用

微通道热管具有较高的传热性能,适用于高 功率芯片的冷却。通过将微通道热管与沸腾 换热技术结合,可以更有效地导出芯片产生

的热量。

沸腾换热与热管在环保领域的应用及前景

沸腾换热在核能发电中的运用

在核反应堆中,沸腾的水可以作为介质吸收并导 出一部分核能,这部分能量再通过热管导出,进 而推动蒸汽轮机发电。

热管技术在地热能利用中的结合

地热能是一种清洁的能源,通过热管技术,可以 将地热井中的热能导出,用于区域供暖或者工业 用热。

沸腾换热与热管在电子器件冷却中的应用案例

电子器件的热管冷却

电子芯片冷却

在电子设备中,芯片会产生大量的热量,这些热量需要通过热管等散热装置迅速传递出去 ,以保持芯片的正常工作。此时,沸腾的液体被用来将芯片产生的热量传递到散热装置中 。

工业余热回收

在许多工业过程中,会产生大量的余热,这些热量可以通过沸腾换热等手段进行回收和再 利用,提高能源利用效率。

沸腾换热的研究意义

VS

在工业界的推广价值

沸腾换热和热管技术适用于各种工业领域 ,如能源、动力、化工等,能够提高设备 的能源利用效率和可靠性,具有巨大的推 广价值和应用前景。

第七章凝结及沸腾换热_传热学

23

3 大空间饱和沸腾曲线:

表征了大容器饱和沸腾的全部过程,共包括4个换热规律不 同的阶段:自然对流、泡态沸腾、过渡沸腾和稳定膜态沸腾, 如图所示:

qmax

qmin

24

4.几点说明: (1)上述热流密度的峰值qmax 有重大意义,称为临界 热流密度,亦称烧毁点。一般用核态沸腾转折点DNB作 为监视接近qmax的警戒。这一点对热流密度可控和温度 可控的两种情况都非常重要。 (2)对稳定膜态沸腾,因为热量必须穿过的是热阻较 大的汽膜,所以换热系数比凝结小得多。

25

三. 大空间泡态沸腾表面传热系数计算

沸腾换热也是对流换热的一种,因此,牛顿冷却公式仍 然适用,即

q h(tw ts ) ht

但对于沸腾换热的h却又许多不同的计算公式 影响泡态沸腾的因素主要是过热度和汽化核心数,而汽 化核心数受表面材料、表面状况、压力等因素的支配,所 以沸腾换热的情况液比较复杂,导致了个计算公式分歧较 大。目前存在两种计算是,一种是针对某一种液体,另一 种是广泛适用于各种液体的。

与膜状凝结换热不同,液体中的不凝结气体会使沸腾换热 得到某种程度的强化 2 过冷度

只影响过冷沸腾,不影响饱和沸腾,因自然对流换热时,

h (tw, 因t f 此)n ,过冷会强化换热。

30

3.液位高度

当传热表面上的液位足够高时, 沸腾换热表面传热系数与液位 高度无关。但当液位降低到一 定值时,表面传热系数会明显 地随液 位的降低而升高(临界 液位)。

2t y 2

5

考虑(3)液膜的惯性力忽略

l (u

u x

v

u y

)

0

考虑(7)忽略蒸汽密度

dp 0 dx

考虑(5) 膜内温度线性分布, 即热量转移只有导热