富甲烷煤气自重整还原铁精粉的气基直接还

焦炉煤气甲烷化制天然气

①变压吸附PSA技术,是近30多年来发展起来的一项新

型气体分离与净化技术。变压吸附技术投资少、运行

费用低、产品纯度高、操作简单、灵活、环境污染小、

原料气源适应范围宽,分离过程操作简单,自动化程 度高,设备不需要特殊材料等优点。吸附分离技术最

广泛的应用是工业气体的分离提纯,氢气在吸附剂上 的吸附能力远远低于CH4、N2、CO和CO2等常见的其他组 分,所以变压吸附技术被广泛应用于氢气的提纯和回 收领域。

而达到混合气体分离之目的。

⑵甲烷气干燥方法

①冷分离法,冷分离法是利用压力变化引起温度变动,

使水蒸气从气相中冷凝下来的方法。 ②固体吸收法 ,固体吸附法脱水工艺是用多孔性的固

体吸咐剂处理气体混合物,使其中所含的一种或数种 组分吸附于固体表面上以达到分离的操作。目前用于

天然气脱水的多为固定床物理吸附。用吸附剂除去气

化运行经验。所以主要介绍一下托普索甲烷化技术。

净化后的焦炉煤气经过气气换热器、第二气气换

热器换热,预热至340℃后,经过喷射器和过热蒸汽混

合后,进入第一甲烷化反应器进行反应,出口一部分

气体经过废热锅炉副产中压饱和蒸汽降低温度至290℃, 然后混合进入第二甲烷化反应器进一步进行甲烷化反 应,第二甲烷化反应器出口的高温气体依次经过第二

氢反应生成水;剩余部分与预转化器反应后的气体混

合后进入一级加氢反应器;加氢转化后的气体含无机

硫约300mg/Nm3,经气气换热器和焦炉气蒸发式冷却器

冷却到40℃后送入湿法脱硫装置。

经过湿法脱硫后的焦炉煤气通过气气换热器提温 到约300℃进入二级加氢转化器将残余的有机硫进行 转化,再经中温氧化锌脱硫槽把关,使气体中的总硫 达到0.1ppm。出氧化锌脱硫槽的气体压力约为2.8MPa,

富氢重整气中微量一氧化碳的选择性催化甲烷化

烷化反应速率 的递降次序为 : o> u> N > R 。 C R i h Y ca 采用高通量扫描质谱作为评价手段 , act 】 o副 研究 了C O和 C O 在负载型贵金属催化剂上的竞争 甲烷 化反应 , 认为不 同贵金属对 C O甲烷化反应的催化

方法有蒸汽重整法 和部分氧化法 , 这两种方法制得

的重整 气 中均 含 少 量 的 C 由于 P MF O, E C的 阳极 P t 电极催 化剂 对 C O敏 感 , 量 C 就 很 容 易 使 其 中 少 O

氢气 , 反应式如式 ( ) 但对 于含微 量 C 1, O的重整气 来说 , 消耗 H 的总量实际上 只 占 H 总量很少 的一 部分。需要指出的是 由于 C C O 与 O存在竞争 甲烷

物, 流程简单 , 理论上 甲烷化 1 o C o t l O需 消耗 3 o o tl

其 中 N、u F iR 、e是研究 得最多 的金属 , 特别是

维普资讯

第 5期

刘 其 海等 : 氢重整 气 中微 量 一 氧化碳 的选择 性催 化 甲烷化 富

5 9

有关 R u催化 剂 出现 了较多 的专利 ¨ , i u合 N— c

金 催 化 甲烷化 也 曾有过 报 道 。 叫 11 1 N 基 催 化剂 . . i M 金 属一 直 被认 为 是 良好 的 甲烷 化催 化 材 料 , 被 广泛应 用 于 C C O O或 两 者 的 共 甲烷 化 反 应 中 , 但 在低 温下 ( 于 20() M 容 易 与 C 低 00 , : O形 成 剧 毒

活性顺序从大到小依次为 : u>R P > r P R h> t I d

煤制天然气SNG技术

煤制天然气(SNG)技术现状1、煤制天然气技术路线传统的煤制天然气技术是以煤炭为原料,气化生产合成气,经净化和转化以后,在催化剂的作用下发生甲烷化反应,生产热值符合规定的替代天然气(Substitute Natural Gas),也被称为煤气化转化技术。

近年来,也出现了直接合成天然气技术,是将煤气化和甲烷化合并为一个单元直接由煤生产富甲烷气体,典型工艺有加氢气化工艺和催化气化工艺2种。

相比直接合成天然气技术,煤气化转化技术需要的设备较多,投资较高,但技术非常成熟,甲烷转化率高,技术复杂度略低,因此应用更加广泛,是煤制天然气中的主流工艺。

煤制天然气技术主要使用固定床反应器和流化床反应器,其中,固定床甲烷化技术比较成熟,应用也更加广泛。

催化剂以镍系催化剂为主,这种催化剂活性高,寿命长,但容易被硫毒化。

近年来出现了以钼系催化剂为代表的耐硫催化剂,节约了合成气脱硫成本,但活性没有镍系催化剂高。

2、煤气化转化技术制备天然气一般情况下,经煤气化得到的合成气的H2/CO比达不到甲烷化的要求,因此需要经过气体转换单元提高H2/CO比。

有些工艺有单独的气体转换单元,提高H2/CO比后再进入甲烷化单元,称为两步法甲烷化工艺;有些工艺将气体转换单元和甲烷化单元合并为一个部分同时进行,称为一步法甲烷化工艺。

2.1 两步法甲烷化工艺(1)Lurgi工艺19世纪六七十年代,固定床甲烷化气化单元普遍使用的是德国的Lu晒气化炉。

Lurgi公司和SA—SOL公司在南非的Sasolburg建立了一家试验工厂,另一家试验工厂由Lurgi公司和澳大利亚EL.Paso天然气公司建立。

在Lurgi和SASOL的基础上,第一家煤制天然气工厂--大平原合成燃料厂在美国的北达科他州建立。

工艺包括14个LurgiMark IV固定床气化炉,日处理褐煤18000t,使用的气化剂为氧气和水蒸气。

生产的气体中含有8%~10%的甲烷,经过分离工艺可得到富甲烷气体 (SNG),剩余气体富含有效合成气(CO+H2),这部分气体有1/3进入气体转换单元提高H/CO比,再经过低温甲醇洗除去烃类和硫化物,此时硫化物的含量可以控制在2×10 以下,可以保证催化剂的寿命维持在4a左右,然后合成气进入甲烷化单元,该单元由2个绝热固定床反应器组成,第一个反应器入气温度300℃,出气温度450℃,第二个反应器入气温度260℃,出气温度315℃。

煤气化练习题及答案

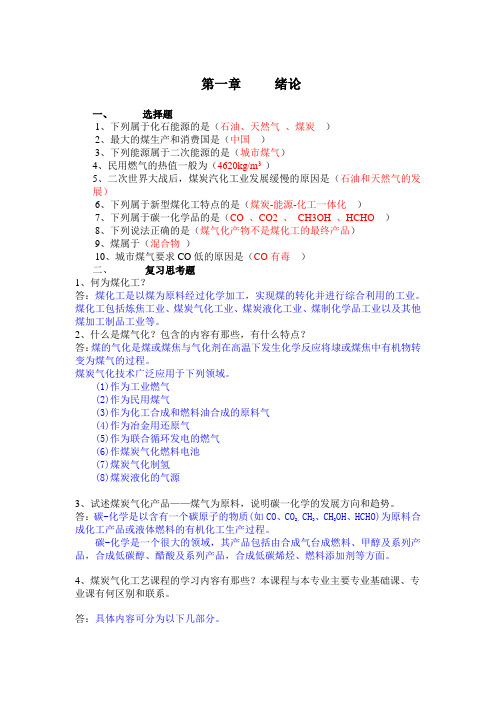

第一章绪论一、选择题1、下列属于化石能源的是(石油、天然气、煤炭)2、最大的煤生产和消费国是(中国)3、下列能源属于二次能源的是(城市煤气)4、民用燃气的热值一般为(4620kg/m3)5、二次世界大战后,煤炭汽化工业发展缓慢的原因是(石油和天然气的发展)6、下列属于新型煤化工特点的是(煤炭-能源-化工一体化)7、下列属于碳一化学品的是(CO 、CO2 、CH3OH 、HCHO )8、下列说法正确的是(煤气化产物不是煤化工的最终产品)9、煤属于(混合物)10、城市煤气要求CO低的原因是(CO有毒)二、复习思考题1、何为煤化工?答:煤化工是以煤为原料经过化学加工,实现煤的转化并进行综合利用的工业。

煤化工包括炼焦工业、煤炭气化工业、煤炭液化工业、煤制化学品工业以及其他煤加工制品工业等。

2、什么是煤气化?包含的内容有那些,有什么特点?答:煤的气化是煤或煤焦与气化剂在高温下发生化学反应将埭或煤焦中有机物转变为煤气的过程。

煤炭气化技术广泛应用于下列领域。

(1)作为工业燃气(2)作为民用煤气(3)作为化工合成和燃料油合成的原料气(4)作为冶金用还原气(5)作为联合循环发电的燃气(6)作煤炭气化燃料电池(7)煤炭气化制氢(8)煤炭液化的气源3、试述煤炭气化产品——煤气为原料,说明碳一化学的发展方向和趋势。

答:碳-化学是以含有一个碳原子的物质(如CO、CO2、CH3、CH3OH、HCHO)为原料合成化工产品或液体燃料的有机化工生产过程。

碳-化学是一个很大的领域,其产品包括由合成气台成燃料、甲醇及系列产品,合成低碳醇、醋酸及系列产品,合成低碳烯烃、燃料添加剂等方面。

4、煤炭气化工艺课程的学习内容有那些?本课程与本专业主要专业基础课、专业课有何区别和联系。

答:具体内容可分为以下几部分。

①气化原理。

讨论气化方法、气化热力学、动力学过程对气化过程的影响。

②煤炭性质对气化的影响。

介绍了煤种及煤质对气化的影响a③气化炉。

讨论各类气化炉结构特点、工艺流程、工艺条件选择对气化的影响等。

钢铁制造流程煤气制氢技术分析

全国能源与热工2010学术年会节能技术与设备钢铁制造流程煤气制氢技术分析朱光俊1杨艳华1余波2(1.重庆科技学院重庆401331;2.四川金广实业(集团)股份有限公司四川618300)摘要:钢铁制造流程中产生的大量煤气是钢铁企业最重要的二次能源,煤气的综合利用一直受到各钢铁企业的重视。

本文介绍了焦炉煤气、转炉煤气和COREX煤气制氢技术,可为钢铁企业高效利用副产煤气,节能减排提供参考。

关键词:钢铁制造流程;焦炉煤气;转炉煤气;制氯技术Techni cal A nalys is of H ydro gen Production F ro m Ga s in I ron a nd S tee lManufacturing ProcessZH U Ouang-junl YAN G Y an.h ua l YU BO z(1.C h o n g q i n g U n iv e rs it y of Scienc e and Tec hn ol og y,Ch on gqi ng401331,C h i n a;2.S ic hu an jin gua n g Indust ria l(Gr oup)Co..Ltd.,Sich uan61 8300) Abstrac t:A lar ge num ber o fgas w hich W as p r od u ce d in iro n an d steel manufactu ring process is th e m ost important s e c on d a r y e n er g y for iron and st eel enterprise.G as in tegr ate d u ti li z at io n h a s been valued by various iron a n d steel enterpri ses.Th is article describes th e t ec h n ol o g y th at co k e OVen gas,c on ve ne r gas and C O R E X g a s p ro d uc e s h yd ro ge n r es pe ct iv el y.I t pr o v i d es re ference t o g a s b yp ro d uc t eff ici ent utiliz at io n an d eflergy saving fo r i m n a nd steel enterprise.K e y wo rds:I ron and Steel Manufa ctu rin g Pro c es s;C OG;L D G;Pr o du c ti o n of H y d r o g en随着化石能源的不断消耗和对环境影响的加和转炉煤气(乙DG),是钢铁企业最重要的二次能剧,发展可替代能源已成必然趋势,其中氢能是未源。

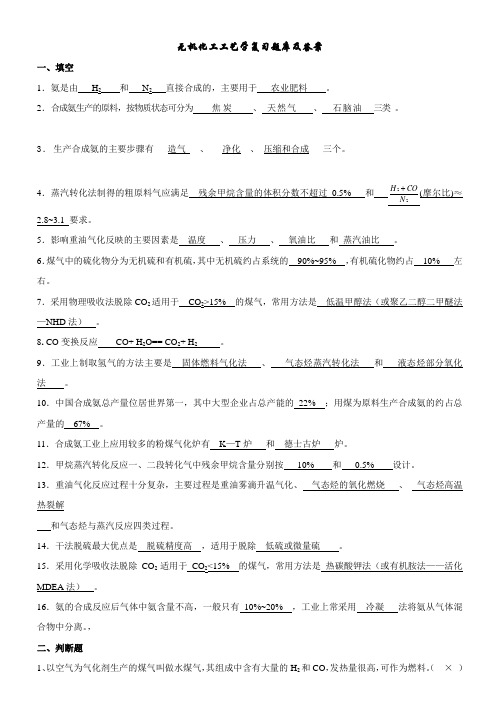

无机化工工艺学复习题库及答案

无机化工工艺学复习题库及答案一、填空1.氨是由 H 2 和 N 2 直接合成的,主要用于 农业肥料 。

2.合成氨生产的原料,按物质状态可分为 焦炭 、 天然气 、 石脑油 三类 。

3.生产合成氨的主要步骤有___造气___、___净化__、_压缩和合成___三个。

4.蒸汽转化法制得的粗原料气应满足 残余甲烷含量的体积分数不超过0.5% 和22N CO H (摩尔比)≈2.8~3.1 要求。

5.影响重油气化反映的主要因素是 温度 、 压力 、 氧油比 和 蒸汽油比 。

6.煤气中的硫化物分为无机硫和有机硫,其中无机硫约占系统的 90%~95% ,有机硫化物约占 10% 左右。

7.采用物理吸收法脱除CO 2适用于 CO 2>15% 的煤气,常用方法是 低温甲醇法(或聚乙二醇二甲醚法—NHD 法) 。

8. CO 变换反应 CO+ H 2O== CO 2+ H 2 。

9.工业上制取氢气的方法主要是 固体燃料气化法 、 气态烃蒸汽转化法 和 液态烃部分氧化法 。

10.中国合成氨总产量位居世界第一,其中大型企业占总产能的 22% ;用煤为原料生产合成氨的约占总产量的 67% 。

11.合成氨工业上应用较多的粉煤气化炉有 K —T 炉 和 德士古炉 炉。

12.甲烷蒸汽转化反应一、二段转化气中残余甲烷含量分别按 10% 和 0.5% 设计。

13.重油气化反应过程十分复杂,主要过程是重油雾滴升温气化、 气态烃的氧化燃烧 、 气态烃高温热裂解和气态烃与蒸汽反应四类过程。

14.干法脱硫最大优点是 脱硫精度高 ,适用于脱除 低硫或微量硫 。

15.采用化学吸收法脱除CO 2适用于 CO 2<15% 的煤气,常用方法是 热碳酸钾法(或有机胺法——活化MDEA 法) 。

16.氨的合成反应后气体中氨含量不高,一般只有 10%~20% ,工业上常采用 冷凝 法将氨从气体混合物中分离。

,二、判断题1、以空气为气化剂生产的煤气叫做水煤气,其组成中含有大量的H 2和CO ,发热量很高,可作为燃料。

焦炉煤气制备合成气的化学途径_王志彬

n 加工转化n焦炉煤气制备合成气的化学途径王志彬 任 军 李 忠 谢克昌(太原理工大学煤科学与技术教育部和重点实验室,山西省太原市,030024)摘 要 阐明焦炉煤气的气体组成及其在化工工业的重要用途,介绍了甲烷蒸气重整、部分氧化和二氧化碳重整这3种用焦炉煤气制取合成气的具体方法,并指出该领域研究的新方向。

关键词 焦炉煤气 化学转化 合成气焦炉煤气是高热值工业气体燃料和城市燃料,也是很好的化工原料。

焦炉煤气是人工煤气中最适合用作城市燃料的气体,它热值较高16172M J/m 3,CO 含量小于10%,使用比较安全,和直接燃煤相比不仅节约能源,而且具有重要的环保意义。

焦炉煤气直接发电在技术上可行,而且投资也不大,但成本费用高,从而制约了其发展。

焦炉煤气是富含氢气的混和气体,主要以H 2、CH 4和CO 等气体组成,见表1,可见焦炉煤气也是优良的化工原料。

表1 焦炉煤气主要组分的体积含量组分H 2CH 4CO C n H m CO 2N 2O 2含量/%45~6022~285~9115~310210~315214011~110本课题由国家重点基础研究发展计划(973计划,2005CB221204)资助。

从焦炉煤气组成可以看出,其主要是由CO 、H 2及碳氢化合物为主,将焦炉煤气中的甲烷和少量的多碳烃转化成H 2和CO 的合成气,再进一步合成甲醇、二甲醚等燃料,以取代汽油和柴油等产品,应该具有广阔的应用前景。

氢气与一氧化碳合成甲醇的化学计量比为2,氢气与氧化碳合成甲醇的化学计量比为3,合成甲醇的合成气中含有一定量的二氧化碳时,催化剂的活性较好、而过多的氢气能抑制羰基铁和高碳醇的生成,并可延长催化剂的寿命。

所以合成甲醇的合成气的氢碳比为(H 2-CO)/(CO +CO 2)=2110~2115。

从焦炉煤气的组成中可看出,其氢碳比远远大于甲醇合成气的理想条件。

因此,必须通过增碳或分氢使焦炉煤气转化为不同碳氢比的合成气,从而能进一步合成各种产品。

煤制合成天然气工艺中甲烷化合成技术

煤制合成天然气工艺中甲烷化合成技术摘要:天然气是一种重要的一次能源,在发电、工业燃料、化工原料、汽车能源、居民燃气等方面具有广泛用途。

虽然我国每年天然气产量呈逐年增长的趋势,但仍远远落后于市场需求的增长,天然气供不应求的局面将长期存在。

而我国的能源结构特点是“富煤、少油、缺气”,根据国内的能源结构特点,在富煤地区适度发展煤制天然气,既可清洁加工利用煤炭资源,也可有效补充天然气资源的供给,缓解国内天然气供求矛盾。

关键词:煤制合成天然气;甲烷化合成技术引言:煤制天然气工艺主要包括煤气化和合成气甲烷化两个过程。

综述了煤制天然气工艺中合成气甲烷化催化剂的研究进展,从活性组分、载体和助剂等方面介绍了国内外甲烷化催化剂的研究现状,并分析了甲烷化催化剂的失活原因。

合成气甲烷化催化剂的发展方向是使催化剂具有更好的催化活性和热稳定性,以期开发出性能优异的具有自主知识产权的合成气甲烷化催化剂及配套技术。

1.中国煤制天然气技术至今为止,中国还没有经过工业化验证的煤制天然气技术。

中国的CO甲烷化技术主要应用于富氢体系中微量CO的去除以及城市煤气的部分甲烷化。

开发的水煤气甲烷化工艺,其原料气首先进行脱硫操作,在0.05MPa、350℃下进行加氢反应。

该工艺经过1000h稳定性实验,催化剂催化活性稳定,且起始温度低,寿命可达1a之久,但催化剂不耐硫。

在空速1500h-1时,该工艺的CO转化率高达95%,CH4选择性可以达到65%。

由中科院大连物化所研发的常压耐高温煤气直接甲烷化工艺采用自行研发的M348-2A型催化剂,以水煤气为原料气,经脱水、脱硫、脱氧等工序后进入甲烷化反应器。

反应产物经降温、除水、压缩等工序后进入煤气输配管道系统。

由于M348-2A型催化剂为非耐硫型催化剂,因此原料气再进入甲烷化反应器前必须经过脱硫与脱氧。

该工艺的产品热值大于14000kJ/m3,CO体积分数小于10%,完全满足城市煤气的质量标准。

该催化剂的性能稳定,活性、选择性高,CO转化率可达80%~90%,甲烷选择性为60%~70%,催化剂寿命在0.5~1a,但该工艺的脱硫成本较高。

焦炉煤气制液化天然气LNG可行性研究报告书

相关说明1总论1.1筹建概述1.1.1企业概况本项目建设单位为河南京宝新奥新能源有限公司,该公司为中平能化集团河南京宝焦化有限公司和新奥燃气控股有限公司合资的股份制企业,中平能化集团河南京宝焦化有限公司股权为51%,新奥燃气控股有限公司股权为49%。

河南京宝焦化有限公司是中平能化集团和宝丰县京宝焦化有限公司合资组建的有限责任公司,规划260万吨/年焦化项目,两条线4座焦炉,总投资23亿元,厂区占地57.05公顷,工程分两期实施。

一期工程建设规模130万吨/年焦炭,计划总投资13亿元(含甲醇4.1亿元),建设工期18个月。

一期工程1号焦炉将在2011年8月底投产;一期2号焦炉及化产等2011年12月投产。

届时一期工程富余焦炉煤气量2.8亿Nm3/a,依据此气量建设焦炉气制液化天然气装置。

焦化项目采用捣固炼焦,具有完善的化产回收,配套国内先进的熄焦、消烟除尘及污水生化处理。

厂区规划有完善的生产设施、辅助生产设施、行政管理和办公及生活福利设施,配套的水、电、煤、焦等供应条件完善。

本项目总体规划利用河南京宝焦化有限公司焦化工程约6亿Nm3/a的富裕焦炉气甲烷化合成液化天然气(简称“LNG”),年产LNG约1.8亿Nm3。

一期工程拟对河南京宝焦化有限公司富裕焦炉气约2.8亿Nm3/a进行清洁化综合利用,并规划在平顶山地区配套建设加气能力1.8亿Nm3/a的LNG加注站。

拟定在河南京宝焦化有限公司厂区内原规划的100kt/a 甲醇用地建设焦炉气制LNG装置。

新奥燃气控股有限公司(简称“新奥燃气”)于1992年开始从事城市管道燃气业务,2001年在香港联交所挂牌上市(股票代码:2688.HK),主要从事清洁能源分销与管理业务。

新奥燃气以客户为导向,运用系统能效的理念和方法,努力为用户提供定制化的能源产品和服务。

公司以“倡导清洁能源、转变用能方式、提升系统能效、创造客户价值”为使命,凭借快速的客户需求响应能力、强大的资源整合能力、优秀的项目运营管理能力,致力于成为卓越运营的国际化能源分销商。

煤基合成气制甲烷工艺与催化剂研究进展

煤基合成气制甲烷工艺与催化剂研究进展宗弘元;余强;刘仲能【摘要】The production of synthetic natural gas( SNG)is an important route of the highly efficient and clean utilization of coal. The key reactionof coal to SNG is methanation,which is strong exothermic, reversible and reduced volume after the reaction. In order to get high methane yield,the measures of multistage adiabatic cycle to dilute CO and shift/purificationof syngas was adopted. The existing traditional process of methanationand their characteristics were summarized. On this basis,the methanation processes were compared,and the development of novel sulfur-tolerant methanation process for coal to SNG was proposed and discussed. The hydrothermal stability of conventional Mo-based sulfur-tolerant methanation catalysts needs to be improved because of low space velocity and conversion of raw materials. The future research trend of coal to SNGis the development of multistage sulfur-tolerant methanation processes and their corresponding catalysts with high performance.%煤制天然气是煤炭高效清洁利用的重要途径,甲烷化是煤制天然气的关键反应,具有强放热、可逆和体积缩小的特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(10)授权公告号 (45)授权公告日 2013.06.05

CN 102206723 B(21)申请号 201110006745.5(22)申请日 2011.01.13C21B 13/00(2006.01)(73)专利权人北京首钢国际工程技术有限公司地址100043 北京市石景山区石景山路60号(72)发明人张福明 曹朝真 毛庆武 徐辉梅丛华 姚轼 李勇 唐振炎康卓(74)专利代理机构北京华谊知识产权代理有限公司 11207代理人刘月娥CN 1125255 A,1996.06.26,全文.CN 1161061 A,1997.10.01,全文.CN 1509254 A,2004.06.30,全文.曹朝真 等.焦炉煤气自重整炉气成分与温度变化规律研究.《钢铁》.2009,第44卷(第4期),11-15.

(54)发明名称富甲烷煤气自重整还原铁精粉的气基直接还原炼铁方法(57)摘要一种富甲烷煤气自重整还原铁精粉的气基直接还原炼铁方法,属于炼铁技术领域。采用循环流化床与两段式高温输送床相结合的工艺方式,铁矿粉经干燥预热后首先进入循环流化床进行预还原,然后进入高温快速输送床,在940~1000℃的反应温度下被还原气快速深还原,同时,甲烷在直接还原铁的作用下发生裂解。还原后的铁粉在输送床冷却段与来自冷却回路的还原气混合,迅速降温至700~800℃;还原后的直接还原铁粉可用于生产热压块,也可通过第三级循环流化床冷却生产冷压块。本发明实现了富甲烷煤气在还原炉内的自重整,具有气体利用率高、高效、环保等优点。

(51)Int.Cl.(56)对比文件

审查员 朱虹

权利要求书1页 说明书5页 附图2页

(19)中华人民共和国国家知识产权局(12)发明专利

权利要求书1页 说明书5页 附图2页(10)授权公告号CN 102206723 B

*CN102206723B*1/1页1.一种富甲烷煤气自重整还原铁精粉的气基直接还原炼铁方法,其特征在于,矿粉经干燥预热后首先在第一级循环流化床内进行预还原,预还原金属化率达到60%~85%后,矿粉进入反应温度为940℃~1000℃的高温输送床,高温输送床采用两段式设计,高温段的反应温度为940~1000℃,低温段的反应温度为700~800℃,矿粉在高温输送床内与还原气接触被进一步还原成铁粉,同时冷还原气中的甲烷在950~1050℃下,通过与还原产生的活性金属铁接触而发生裂解,生成H2和CO,气固两相流在输送床的低温段与来自冷却回路的冷还原气混合,被冷却至700~800℃;经气固分离后,直接还原铁用于生产热压块,或进入第三级流化床被煤气冷却至30~50℃,用于生产冷压块;煤气经过第三级流化床后与第一级循环流化床的尾气一起进入煤气净化系统;第一级循环流化床的尾气首先对矿粉进行预热,然后进行余热回收后,经净化处理后进入加热炉,在加热炉内被加热到900~930℃,再经过吹氧部分燃烧的方式加热到950~1050℃,进入输送床,从输送床出来的尾气一部分用来为第一级循环流化床提供冷还原气,另一部分经净化冷却后作为输送床的混合用冷还原气。2.根据权利要求1所述的方法,其特征在于,第一级循环流化床的反应温度为750~850℃。3.根据权利要求1所述的方法,其特征在于,富甲烷煤气自重整后还原气中V(CO+H2)/V(CO+H2+CO2+H2O)应大于90%。4.根据权利要求1所述的方法,其特征在于,直接还原铁的含碳量可调,其范围在0.8~5%。5.根据权利要求1所述的方法,其特征在于,输送床低温段配入的冷还原气量为热气量的10~40%。6.根据权利要求1所述的方法,其特征在于,所使用的铁精粉为磁铁矿粉,或赤铁矿粉,粒度范围为0.01~1mm。7.根据权利要求1所述的方法,其特征在于,富甲烷煤气中(CH4+CnHm+H2+CO)的体积含量应大于80%。

权 利 要 求 书CN 102206723 B

21/5页

富甲烷煤气自重整还原铁精粉的气基直接还原炼铁方法技术领域[0001] 本发明属于炼铁技术领域,特别涉及一种富甲烷煤气自重整还原铁精粉的气基还原炼铁方法。

背景技术[0002] 高炉炼铁工艺以其设备规模大、生产效率高、使用寿命长以及生产适合于炼钢的铁水产品等优点,成为目前最为主要的炼铁工艺。随着我国钢铁工业的快速发展,高炉大型化、对冶金原材料需求量的不断增加以及环保和节能要求的提高,使得高炉炼铁工艺的一些缺点也逐渐显现出来,如对冶金焦过度依赖、要求使用高质量的块状含铁料、能耗高、污染严重等,传统的钢铁行业面临着产品结构升级和能源结构调整的双重压力。以不使用昂贵冶金焦炭生产金属铁产品的非高炉炼铁技术越来越受到重视。此外,电炉钢比例的增加和冶金短流程工艺的发展,也使得我国在相当长的一段时期内对直接还原铁需求旺盛。2009年世界直接还原铁产量达到6400万吨,而我国的直接还原铁产量仅为60万吨,并且主要是采用煤基回转窑工艺生产的。由于煤基直接还原的还原温度较低,还原速度慢,过程能耗高,因此煤基直接还原在我国发展非常缓慢。我国天然气资源缺乏,采用天然气作为原料气的气基直接还原工艺在我国很难得到发展。近年来,我国焦化工业发展迅速,同时,也产生了大量的过剩焦炉煤气,2009年全国累计焦炭产量达到3.53亿吨,焦炉煤气排空量达到240亿m3,相当于两个“西气东输”的天然气量,对过剩的焦炉煤气进行回收和合理利用不仅是钢铁企业节能减排的有效途径,同时也为我国开展气基直接还原铁生产、缓解直接还原铁需求提供了可能。[0003] 气基直接还原是世界直接还原铁生产的主力,约占直接还原铁产量的70~80%,目前主要的气基还原工艺根据反应器形式不同可分为竖炉和流化床两类:[0004] (1)竖炉法气基直接还原工艺[0005] 以Midrex法和HYL法为代表。使用块矿或球团矿为原料,采用天然气经催化裂解作为还原剂,在800~900℃还原铁矿得到海绵铁:金属化率>90%,碳含量0.7~4%。HYL法与Midrex法不同的是,炉内压力提高到6bar,使得生产效率明显提高,此外,从1997年开始,HYL工艺取消了重整炉,实现了炉内重整,简化了工艺流程。竖炉工艺具有工艺成熟、操作简单、生产效率高、能耗低、产品质量高等优点,因此在直接还原工艺中占统治地位;但是,Midrex法和HYL法均无法利用粉矿,且由于原料粒度较大,物料在炉内停留时间长。[0006] (2)流化床法气基直接还原工艺[0007] 以FINMET工艺和Circored工艺为代表。FINMET法利用四级流化床还原铁矿粉生产热压块铁,流化床反应温度从500℃到800℃,直接还原铁碳含量在0.5%~3.0%之间,还原率达90%以上,FINMET法要求矿粉粒度<12mm,无法直接利用精矿粉;Circored工艺采用循环流化床和普通流化床相结合,使用纯氢气还原粒度小于1mm的铁矿粉,反应温度为650℃,由于反应温度较低,铁矿粉在普通流化床中停留时间长达4h。[0008] 综上,气基竖炉法具有工艺成熟、效率高等优点,但无法直接利用精矿粉;气基流

说 明 书CN 102206723 B

32/5页

化床法受氢气来源以及反应温度较低等原因的限制,生产成本高,效率低下。我国铁矿资源以贫矿为主,为了提高铁的品位,目前主要采用磨细铁矿粉再精选的方式,使得精矿粉粒度愈来愈细。如果能够开发出一种可以直接利用精矿粉的高效气基直接还原方法,必将拥有较大的发展空间。

发明内容[0009] 本发明的目的在于提供一种可以实现自重整的,以富甲烷煤气为气源直接利用铁精粉的直接还原炼铁方法。还原系统中无需重整炉,富甲烷煤气直接送入反应器内,通过与热的高活性的直接还原铁接触实现甲烷裂解。[0010] 本发明提出了一种全新的流化床形式,即高温输送床,通过采用该工艺方案,可以在流化床内产生局部的940℃~1000℃的高温快速反应区,从而借助高活性的直接还原铁粉可以实现富甲烷气的自重整,取消了独立的重整炉,简化了工艺流程。此外,本发明还提出了消除焦炉煤气中BTX杂质对加热炉影响的措施,为焦炉煤气的利用开辟了新的途径。与现有的气基还原工艺相比,本发明具有生产效率高、能耗低和气体利用率高等优点。[0011] 本发明的具体技术方案为:[0012] 矿粉经干燥预热后首先在循环流化床内进行预还原,预还原金属化率达到60%~85%后,矿粉进入反应温度为940℃~1000℃的高温输送床与还原气接触,被进一步还原成铁粉,同时还原气中的甲烷在950~1050℃下,通过与还原产生的活性金属铁接触而发生裂解,生成H2和CO,气固两相流在输送床的低温段与来自冷却回路的还原气混合,被冷却至700~800℃;经气固分离后,直接还原铁用于生产热压块,或进入第三级流化床被煤气冷却至30~50℃,用于生产冷压块;煤气经过第三级流化床后与第一级循环流化床的尾气一起进入煤气净化系统;第一级循环流化床的尾气首先对矿粉进行预热,然后进行余热回收后,经净化处理后进入加热炉,在加热炉内被加热到900~930℃,再经过吹氧部分燃烧的方式加热到950~1050℃,进入输送床,从输送床出来的尾气一部分用来为第一级循环流化床提供还原气,另一部分经净化冷却后作为输送床的混合用冷却气。[0013] 还原系统中无需重整炉,富甲烷煤气直接送入反应器内,通过与热的高活性的直接还原铁接触实现甲烷的裂解。[0014] 本发明所述的高温输送床采用两段式设计,高温段的反应温度为940~1000℃,低温段的反应温度为700~800℃。[0015] 第一级循环流化床的反应温度为750~850℃。[0016] 富甲烷煤气自重整后还原气中V(CO+H2)/V(CO+H2+CO2+H2O)应大于90%。[0017] 煤气系统中CO2的去除量和H2O的加入量可调,从而可以对还原体系中的气体成分进行调节。[0018] 直接还原铁的含碳量可调,其范围在0.8~5%。[0019] 高温输送床低温段配入的来自冷却回路的还原气量为热还原气量的10~40%。[0020] 所使用的铁精粉可以是磁铁矿粉,也可以是赤铁矿粉,粒度范围为0.01~1mm。[0021] 富甲烷煤气中(CH4+CnHm+H2+CO)的体积含量应大于80%。[0022] 经过第一级循环流化床预还原后的铁粉的金属化率约为60~85%。[0023] 本方案中将预还原后的铁粉向输送床中由高温段和低温段同时加入,从低温段加

说 明 书CN 102206723 B

4