液压支架选型设计

黑梁煤矿综采工作面液压支架选型设计研究

山 西 建 筑

S HANXI ARCHI TECTURE

Vo 1 . 3 9 No . 5

F e b . 2 0 1 3

・6 9・

文章编号 : 1 0 0 9 - 6 8 2 5 ( 2 0 1 3 ) 0 5 - 0 0 6 9 — 0 2

要: 通过对黑梁煤矿 几个主要的首采煤层 的工程地质 条件 进行分析 , 并对 液压 支架 主要参数进 行理论计 算 , 选 择 了能够满足

现场综采 需求的支架类别和结构形式 , 实践证 明, 合理 的选 择适应生产 的液压支架 , 是实现矿井高产高效 、 取得最佳经济 效益的前

提条件 。

关键 词 : 液压支架 , 综采工作面 , 高产高效 , 最佳经 济效 益

平均煤厚 视密度

1 . O 3 1 . 4 3

2 . 3 9 1 . 4 6 6 1 4 2 3 7 6

1 . 0 0 1 . 4 8 3 7 7 2 3 7 6

2 . 7 5 1 . 4 6 9 3 2 2 3 7 6

3 . 1 4 1 . 4 7 9 9 6 2 3 7 6

黑 梁 煤 矿 综 采 工 作 面 液 压 支 架 选 型 设 计 研 究

高 小峰 孔

摘

杰 薛华俊 张绍民

1 . 大地 I程开发 ( 集团 ) 有限公司矿 山设 计研究院 , 北京 1 0 0 1 0 2 2 . 中国矿 业大学 ( 北京 ) 力学与建筑In学 院, 北京 1 0 0 0 8 3 )

工作 面生产能力/ 万t 3 6— 4 5 1 4 0~ 1 7 5 4 7~ 5 9 l 6 1 — 2 0 1 l 8 l 一 2 2 7 2 7— 3 4

矿用综采放顶煤液压支架选型计算

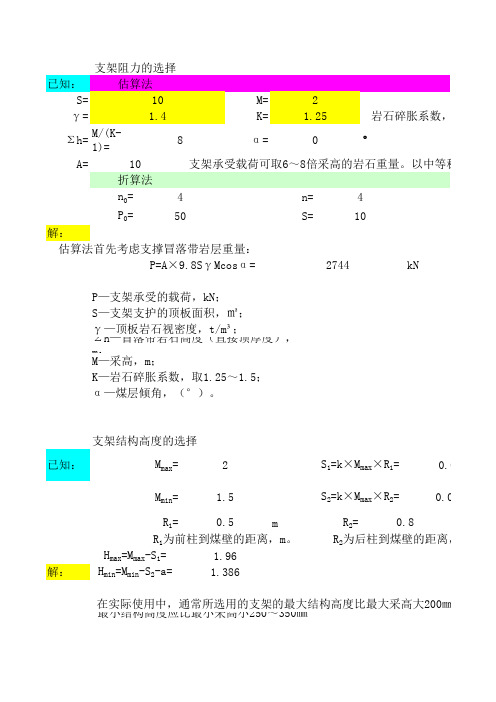

已知:S=M=γ=K=Σh=M/(K-1)=α=°A=n 0=n=P 0=S=解:kN已知:M max =M min =R 1=m R 2=解:mm支架阻力的选择估算法首先考虑支撑冒落带岩层重量:估算法支架承受载荷可取6~8倍采高的岩石重量。

以中等稳定1.4岩石碎胀系数,取821.2510折算法010P—支架承受的载荷,kN;S—支架支护的顶板面积,㎡;γ—顶板岩石视密度,t/m³;450410P=A×9.8S γMcos α=2744支架结构高度的选择M—采高,m;K—岩石碎胀系数,取1.25~1.5;α—煤层倾角,(°)。

Σh—冒落带岩石高度(直接顶厚度),m;S 1=k×M max ×R 1=0.04S 2=k×M max ×R 2=0.0642H min =M min -S 2-a=1.50.51.3862.2H min =M min -B=1.250.8R 1为前柱到煤壁的距离,m。

R 2为后柱到煤壁的距离,m。

1.96H max =M max -S 1=H max =M max +0.2=在实际使用中,通常所选用的支架的最大结构高度比最大采高大200㎜左最小结构高度应比最小采高小250~350㎜。

°′″㎜(?)k=㎜(?)a=mB=m 矿山机械教材参考公式等稳定、中等坚固的岩石为界,低者取6~8,高者取9~11倍。

数,取1.25~1.5。

折算法:P—支架最大工作阻力,kN/根;n0—单体支柱支护密度,根/㎡;P0—单体支柱平均最大工作阻力,kN/根;P=(n0P0S)/n=500n—液压支架柱数,根;S—液压支架的支护面积,㎡。

如能将初撑力提高到工作阻力的60%~70%,则较为理想。

0.040.064壁的距离,m。

0.25250~350㎜0㎜左右。

0.04考虑顶板级别的系数,对Ⅰ、Ⅱ、Ⅲ0.05支架卸载前移时间的可缩余量,当层H=m K=ρ=t/m³MPa 放顶煤支架的支护强度一般为0.5~0.7MPaq=KH ρ×10-2=0支架支护强度估算:5H—采高,m;ρ—顶板岩石密度,一般取为2.5t/m³K—顶板岩石厚度因数,一般取4~8;顶板条件较好、周期来压不明显时,Ⅱ、Ⅲ级顶板分别为0.04、0.025、0.015;,当层厚小于0.8m,a≥0.03m,层厚大于0.8m时,a≥0.04m,平均可取a=0.05m。

08-9-支架选型及原理

支架。

2、支架的底座要适应底板岩石的抗压强度,以 防止支架底座压入地板内。底板软硬程度或强度 大小,决定了底座结构形式和支承面积。底座是 液压支架的主要承载部件,它将顶板压力传至支架的安装

学 习 内 容

第一节 支架安装方法的确定 第二节 安装支架需具备的条件

第三节 支架的工作面安装

第 一 节 支架安装方法的确定

一、综采液压支架安装方法的分类:

1、根据支架的运输和组装方式分为:

整体运输、整体安装;半解体运输、整体安装

解体运输、整体安装; 解体运输、解体安装

整体运输、整体安装:

液压支架在地面整体装车,或从已收尾的工作面整体搬运 至新工作面进行安装。整个作业过程中,不对液压支架的部件进 行拆卸与安装。 适用于辅助运输系统设备先进且机械化程度较高 的矿井。一般要求运架巷道断面大,运输环节简单、方便,作业 空间宽敞等条件。整体运输与整体安装的方式具有安装效率高、 工艺简便、便于组织和管理、设备不易损坏、易保证安装质量等 优点。缺点是所需巷道断面大、运输能力要求高、轨道质量要求 高、装卸支架难度相对较高。需制作仿支架尺寸的模拟车进行运

座中部排矸性能好,但底座面积小,相对底板比压较大,不适用于松软

底板条件;稳定性差,不适宜于大高度、大倾角支架;

2.3、刚性分体式底座:由左右对称的两部分,两者之间在前端

用一刚性过桥连接,后部通过箱形结构过桥连接组成刚性整体。 同时具有分体式底座排矸性能好的优点,虽对底板比压较大,但 若加装辅助提架机构则可用于各种底板条件。

其关系为: P =n×m×Y计算, 式中 P———液压支架支护强度,t/m2; m———采高,2.5m; Y———顶板岩石容重取Y=2.7t/m3; n———不同条件下的倍数:

准大采高综放工作面液压支架选型设计

支架 工作 阻 力 的确 定 一直 是综 放工 作面 设备 选 型 中最 主要 的 问题之 一 ,因此 对综 放工 作 面支 架阻

力确 定 方法 的研 究 不 断 地 深 入 。 屯 留 煤 矿 3 煤 层

综放 工 作面 支架 工作 阻力 的确 定 ,主要 建立 在 支架 工 作 阻力构 成分 析基 础之 上 的估算 法 ;建 立在 支架 与 围岩相互 作用 关 系基 础之 上 的数值 模拟 方 法 。

Le t t pe De i n o we e up r n Fu lm e ha i e v n c o y sg f Po r d S po ti l- c n z d Ca i g M i ng Fa e wih La g i ng He g t i n c t r eM n i ih

大愈好 。在煤 层地 质构 造 ,特别 是断 层较 多 的情况 下 ,采用轻 型放 顶煤 支架 较 为有 利 。 矿开采 3 煤层 的条 件及相邻矿井综放开采工作面支架应用情况 , 采用

双 输送 机插 板式 低位 放顶 煤 支架 。这 种支 架又 可分 为正 四连杆 和 反 四连杆 放顶煤 支 架 。正 四连杆 支架

行人空间大 ,放煤空间受割煤高度影响小 ,但反四

连杆 放顶煤 支 架 后部放 煤 空间大 ,且 支架 通 风断 面

也较 同样 配套 的正 四连 杆放 顶煤 支 架大 。但 考虑 到

煤层强度低 ,支架工作高度可能变化大 ,反四连杆 支架较适应采煤机割煤高度较稳定的工作面,当支 架高度大幅下降时 ,反四连杆支架行人空间显著缩

于顶 煤 厚 ,支 架 后 部 放 煤 空 间 愈 大 愈 好 ;煤 层 较

掩护式液压支架设计

摘要本论文主要阐述了一般掩护式液压支架的设计过程。

设计内容包括:选架型、总体设计、主要零部件的设计、主要零部件的校核和液压系统的设计。

由于该煤层厚度适中,选用掩护式液压支架。

煤层厚度介于m~5.2之8.3间,煤层厚度变化较大,选用调高范围大且抗水平推力强且带护帮装置的掩护式支架。

支架采用正四连杆机构,以改善支架受力状况。

顶梁、掩护梁、底座均做成箱体结构;立柱采用双伸缩作用液压缸,以增加工作行程来满足支架调高范围的需要。

推移千斤顶采用框架结构,以减少推溜力和增大移架力。

为了提高移架速度,确保对顶板的及时支护,采用锥阀液压系统。

关键词:液压支架液压四连杆机构采煤支架选型推溜移架AbstractThe article mainly elaborated the general shield type hydraulic pressure support design process. The design content includes: Chooses, the system design, the main spare part design, the main spare part examination and the hydraulic system design.Because this coal bed thickness is moderate, selects the shield type hydraulic pressure support. Coal bed thickness is situated between between the 2.5~3.8 rice, coal bed thickness change bigger, selects adjusts the high scope big also the anti- horizontal thrust is strong also the belt protects helps the equipment the shield type support. The support uses the four link motion gear, improves the support stress condition. The top-beam, caving shield, the foundation makes the packed in a box body structure; The column uses the double expansion and contraction function hydraulic cylinder, increases the power stroke to satisfy the support to adjust the high scope the need. Passes the hoisting jack to use the portal frame construction, reduces pushes slides the strength and increases moves a strength. In order to enhance moves a speed, guarantees is prompt to the roof support, uses the mushroom valve hydraulic system.Key word: The hydraulic pressure support , hydraulic pressure , four-link mechanism , mining coal, support shaping push forwards the conveyer, advancing the powered support.目录1 概述 (5)1.1液压支架的组成和分类 (5)1.2液压支架的工作原理 (8)1.3液压支架的支护方式 (11)1.4支架选型的基本参数 (12)2 总体设计 (14)2.1选架型 (14)2.2液压支架基本参数的确定 (16)2.3采煤机、液压支架和输送机的配套 (19)2.4四连杆机构设计 (21)2.5顶梁长度的确定 (28)2.6立柱及柱窝位置的确定 (29)2.7平衡千斤顶位置的确定 (33)2.8其它千斤顶位置的确定 (36)3 支架的受力计算 (39)3.1液压支架受力分析 (39)3.2确定支架的支护强度 (40)3.3底座接触比压计算 (40)3.4支架支护效率 (40)4 液压支架的主要部件的设计 (42)4.1前梁 (43)4.2主顶梁 (43)4.3掩护梁 (44)4.4前、后连杆 (45)4.5底座 (45)4.6立柱 (46)4.7千斤顶 (47)5 主要零、部件的强度校核 (49)5.1校核的基本要求 (49)5.2前梁的校核 (50)5.3主顶梁的校核 (52)5.4掩护梁的强度校核 (55)5.5底座强度校核 (57)5.6销轴和耳座的强度校核 (59)5.7立柱强度校核 (62)6 液压系统设计 (68)6.1液压支架的液压系统的简介 (68)6.2液压支架的液压系统拟订 (69)6.3液压元件的选取 (71)6.4液压控制系统 (72)结束语 (76)参考文献 (77)1 概述1.1 液压支架的组成和分类1.1.1液压支架的组成液压支架是综采工作面支护设备,它的主要作用是支护采场顶板,维护安全作业空间,推移工作面采运设备。

支架选型——精选推荐

⽀架选型⼀、2-2-601⼯作⾯⽀架选型1、河南理⼯⼤学矿⼭开发设计研究所设计(1)⽀架选型原理影响液压⽀架选型的主要因素有顶板(直接顶、⽼顶)和底板岩性,煤层可采厚度,煤层倾⾓,煤层⽡斯含量等,⽀架设计遵循四个原则:①⽀护强度与⼯作⾯矿压相适应;②⽀架架型结构与煤层赋存条件相适应;③与底板的⽐压和底板的抗压强度相适应;④⽀架通风断⾯与⼯作⾯通风要求相适应。

(2)液压⽀架⽀护⾼度的确定⽀架⾼度⼀般按下式计算:Hmax≥Mmax+0.2Hmin≤Mmin-0.2式中:Hmax、Hmin——⽀架最⼤、最⼩⾼度,m;Mmax、Mmin——⼯作⾯最⼤、最⼩采⾼,m;⼯作⾯最⼤采⾼Mmax=2.5m,⽀架最⼤⾼度取为Hmax=2.7m;采⽤双伸缩⽴柱,根据⽀架设计特点,确定液压⽀架最⼩⽀护⾼度Hmin=1.2m。

(3)液压⽀架的架型选择液压⽀架选型的主要依据是顶、底板性质、煤层条件和经济成本等,其中起决定性影响的因素是顶板性质。

同时还应考虑顶板级别划分的模糊性,在顶板类、级⼤致估定的条件下,宜侧重于选⽤防护性能较好的架型。

2-1煤层⼤部分已经开采完毕,2-2煤层位于2-1煤层下部,根据《2#下煤层⼯作⾯布置》图可知,2-2煤层与2-1煤层层间距1m ~6m,因此2-2煤层开采是在2-1采空区冒落压实矸⽯的再⽣直接顶下开采。

综合考虑2-2煤层顶底板不稳定或中等稳定,⽐较破碎易冒落的特性,因此⽀架的必须具有很强的护顶、防⽌⽀架前端的顶板冒落空顶的特性。

综合考虑,确定选⽤两柱式液压⽀架。

(4)液压⽀架⼯作阻⼒的确定根据矿井地质报告中描述:2-2煤层顶板为泥岩、砂质泥岩,质软,厚度0.50—12.00m。

底板⼤部为泥岩,质较软,局部为细砂岩,质硬,厚度2.00—8.00m。

与2-1煤层层间距为0.10—12.00m,平均5.60m左右。

根据矿井现有⽣产状况,2#煤层分开区,即2-1煤层和2-2煤层。

其中2-1煤层⼤部分已经开采完毕。

支架架型的选择

q KH 10 , Mpa

5

式中 K —作用于支架上的顶板岩石系数,一般取 5~8。顶板条件好、皱起来压不明显时取下限,否 则取上限; H—采高,m; —顶板岩石密度,一般取2.3×kg/m 3 。 放顶煤支架的支护强度一般为0.5~0.7MPa。 支架工作阻力P 应满足顶板支护强度要求,即支架 工作阻力由支护强度和支护面积所决定。 式中 F — 支架的支护面积,m 2。可按下式计算

3、缓斜中硬厚煤层液压支架的选型原则

(1)必须保证放煤效果; (2)保证放落煤的运输空间; (3)确定合理的工作阻力;(4)设备配套要合理。

4、“三软”厚煤层放顶煤液压支架的选型原 则 (1)易选用中位放顶煤支架;

(2)选用整体顶梁结构形式; (3)保证合理底板比压的条件下,适当增加初撑 力。 (4)保证运输机有足够的抗拉强度,加大支架的 拉架力。 (5)保证良好的防灭尘效果。

F BeG

2

式中 e——煤壁与输送机铲板之间的距离, e=100~200 mm,以防采煤机滚筒在输送机弯 曲段切割铲煤板; x——立柱倾斜时的水平增距; G——输送机宽度,由铲煤板宽度f、输送机 中部溜槽宽度S、电缆槽和导向槽宽度a及前 柱与与电缆槽间的距离b组成; 其它符号的意义同前。 为避免由于输送机偏斜时采煤机截割顶梁, 支架梁端与煤壁间应留有200~400 mm的梁 端距D。

4.瓦斯涌出量

对于瓦斯出量大的工作面,支架的通风断面应满 足通风的要求,选型时要进行验算。

5.地质构造

地质构造十分复杂,煤层厚度变化又较大,顶板 2 m 允许暴露面积和时间分别在5~8 和20min以下 时,暂不宜采用液压支架 。

四、液压支架参数的确定 1.支护强度和工作阻力

机械毕业设计979经济型掩护式液压支架的设计

机械毕业设计979经济型掩护式液压支架的设计一、设计背景液压支架是一种用于支撑大型工程机械的重要设备,广泛应用于建筑工程、桥梁工程等领域。

当前市场上的液压支架多为高档产品,价格昂贵,不适用于中小型工程项目。

因此,本设计旨在设计一种经济型掩护式液压支架,降低成本,提高使用效果。

二、设计内容1.设计目标:设计一种经济型掩护式液压支架,能够满足中小型工程项目的需求。

2.设计原理:液压支架的基本原理是通过液压系统实现支架的升降和定位。

在设计时,需考虑液压系统的工作原理、液压缸的选型和液压泵的设计。

3.设计步骤:(1)确定液压支架的结构形式,选择支架材料与尺寸。

(2)设计液压系统,选择合适的液压缸、液压泵和控制阀。

(3)确定液压支架的掩护形式,设计掩护机构。

(4)进行液压支架的强度计算与结构优化。

(5)制作液压支架样机,进行实际装配和测试。

(6)根据测试结果,对液压支架进行改进和优化。

三、设计特点1.降低成本:在材料选择上,选用价格相对较低的钢材,通过优化结构设计,减小材料用量,以降低液压支架的制造成本。

2.提高使用效果:通过掩护机构的设计,使液压支架具有一定的防护能力,提高使用寿命。

同时,在液压系统的设计上,选用高质量的液压缸和液压泵,提高运行稳定性和使用效果。

3.提高安全性:通过对液压支架进行强度计算与结构优化,确保支架在使用过程中具有足够的强度和稳定性,提高使用安全性。

四、设计成果经过设计与优化,成功制作出一种经济型掩护式液压支架样机,并进行了实际装配和测试。

测试结果表明,该液压支架具有稳定的升降功能和掩护能力,满足了中小型工程项目的要求。

五、总结本设计成功设计了一种经济型掩护式液压支架,降低了成本,提高了使用效果和安全性,满足了中小型工程项目的需求。

设计成果为中小型工程项目提供了一种经济实用的液压支架解决方案。

同时,该设计还为后续液压支架的进一步研究和开发提供了一定的参考依据。

液压支架选型计算

液压支架选型计算(1)按现行较通用的岩石容重法公式:γ⋅⋅=-1p K M d z k q =2575.1135.14.11⋅⋅-=1425KN/m 2 式中:q z ---支架的动载支护强度,KN/m 2;K d ---动载系数,一般取 1.5-2.0(Ⅱ级以上老顶条件);取1.75M---一次采厚(平均14.4m ,按80%回收率计算)取11.4m ; K p ---冒落矸石碎胀系数,取1.35;γ---顶板岩石平均容重,取25KN/m 3;P = q z (L K +L D )B =1425×(0.46+5.415)×1.75=14650 KN式中:P---支架工作阻力,KN ;L K ---端面距,取0.46m ;L D ---顶梁长度,取5.415m ;B---支架宽度,取1.75m ;放顶煤支架的工作阻力按照综采计算结果的80%考虑。

(2) 岩层结构法:q z =k(γ1h 1+γ2H)= 1.75×(14.4×10.58+25×13.47)=856 KN/m 2式中 H —对支架有直接影响的岩层厚度;mH=(L+ h 1/tan α)tan θ=(5.915+10.58/ tan88°)×tan65°=13.47m ;L---有效控顶距(m);5.915 m ;h 1---顶煤厚度(m);10.58 m ;α---顶煤断裂角(°);一般为70°-120°θ---顶板断裂角(°);一般为60°-65°γ1---顶煤的容重,取14.3KN /m 3;γ2---顶板岩石的容重,取25 KN /m 3;q z ---支架的动载支护强度;k---动载备用系数,(Ⅱ级以上老顶一般取1.5-2.0)取1.75; P= q z (L k +L D )B/ηs =856×(0.46+5.415)×1.75/0.75=11734KN式中 P —支架的工作阻力(KN);L k —梁端距0.46m ;L D—顶梁长度5.415m;B—支架中心距1.75m;ηs—支架的支护效率75%;根据以上方法进行计算,最后确定比较合理的工作阻力15000KN。

毕业设计(论文)-支撑掩护式液压支架设计(全套图纸)

第1章绪论1.1 液压支架的作用和分类1.1.1 液压支架的用途液压支架是综采设备的重要组成部分。

它能可靠而有效地支撑和控制工作面的顶板,隔离采空区,防止矸石进入回采工作面和推进输送机。

它与采煤机配套使用,实现采煤综合机械化,解决机械化采煤工作中顶板管理落后于采煤工作的矛盾,进一步改善和提高采煤和运输设备的效能,减轻煤矿工人的劳动强度,最大限度保障煤矿工人的生命安全。

液压支架作为煤矿综采机械化采煤设备(液压支架、可弯曲输送机和采煤机)的重要组成设备之一;在生产过程中,液压支架的性能的好坏将直接影响煤矿生产的质量,特别是生产过程中对人员的安全保障问题是极为重要的。

因此,性能优良的液压支架是技术上先进、经济上合理、安全上可靠,是实现采煤综合机械化和自动化不可缺少的主要设备。

1.1.2 液压支架的分类液压支架的种类很多,分类的依据和方法各不相同。

⑴按支架与围岩的相互作用关系分类按照液压支架与围岩的相互作用关系,目前使用的液压支架可分为三类,即支撑式、掩护式和支撑掩护式三大类。

①支撑式液压支架是一个在底座上放置几根立柱支撑顶梁,通过顶梁支撑顶板的简单结构基础上发展起来的,它是世界上发展最早的液压支架。

典型的支撑式液压支架,其顶梁较长,立柱较多,靠支撑作用维护一定的工作空间,而顶板岩石则在顶梁后部切断垮落。

架厚的挡矸帘只起着碎矸石从采空区涌入工作面的作用。

这种类型的支架具有较大的支撑能力和良好的切顶性能,因此适用于顶板坚硬完整,基本顶周期压力明显或强烈,底板较坚硬的煤层。

但由于立柱的垂直布置,所以支架承受水平力的能力差,在水平力的作用下,支架容易失去稳定性。

②掩护式液压支架掩护式液压支架是利用立柱、顶梁与掩护梁支护顶板和防止岩石落入工作面。

这类支架的顶梁较短,多数支架的立柱只有一排,一般仅有1~2根,多呈倾斜布置,与掩护梁连接或直接连接在顶梁上。

立柱通过顶梁支撑顶板。

掩护梁与冒落得岩石相接触,阻止矸石涌入工作面并承受采空区矸石的载荷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

辽宁工程技术大学 《采掘机械》综合训练

题 目: 液压支架选型设计

班 级: 矿电11- 姓 名: ***师: *** 完成日期: 2014/12/29 《采掘机械》综合训练 I 综合训练任务书

一、设计任务及要求 (1) 根据所给原始数据进行液压支架选型的详细计算; (2) .编写综采工作面液压支架选型设计说明书; (3) 采煤设备与工作面综采设备配套关系图 设计原始数据及条件: 煤层厚度 截割阻抗A(N/mm) 煤层倾角 顶板条件 工作面长度(m) 设计产量

(万T/a) 生产安排

Hmax Hmin 老顶 直接顶

3.1 1.6 350 11 Ⅲ级 3类 125 80 1.一年工作日按300天计算 2.实行三班工作制,两班采煤,一班准备,每天生产16小时。 二、上交材料

(1) 设计图纸(综采工作面设备配套关系图) (2) 设计说明书 三、进度安排(参考) (1) 熟悉设计任务,收集相关资料 (2) 拟定设计方案 (3) 绘制图纸 (4) 编写说明书 (5) 整理及答辩 四、成绩评定

成 绩: 教 师

日 期 《采掘机械》综合训练 II 目 录 1液压支架选型的基本原则 ...................... - 1 - 2确定液压支架架型 ............................ - 1 - 2.1顶板分类(级) ........................... - 1 - 2.2架型与支护强度初选 ....................... - 2 - 3主要参数计算和支架型号的确定 ................ - 2 - 3.1支架高度 ................................. - 2 - 3.2 支架主要结构确定 ............................ 3 3.2.1顶梁长度 .................................. 3 3.2.2底座的宽度 ............................ - 5 - 3.2.3支架中心距确定 ........................ - 5 - 3.2.4支架移驾步距确定 ...................... - 5 - 3.3支护强度和工作阻力 ....................... - 5 - 3.4初撑力 ....................................... 7 3.5移架阻力及推溜力 ............................. 7 3.6确定支架类型 ................................. 7 4性能验算 .................................... - 8 - 4.1顶板支护形式 ................................. 8 4.2底板比压 ..................................... 8 4.3工作阻力(支护强度)和初撑力的验算 ........... 9 4.4顶板覆盖率 ................................... 9 《采掘机械》综合训练 III 4.5通风断面计算 ................................ 10 4.5.1按工作面温度计算风量 ................. - 11 - 4.5.2经验供风 ............................. - 11 - 4.5.3风速计算 ............................. - 14 - 5支架布置台数 ................................... 11 6乳化液泵站的选型 ........................... - 11 - 6.1乳化液泵 ................................ - 14 - 6.1.1泵站压力的确定 ....................... - 16 - 6.1.2泵站流量确定 ......................... - 14 - 6.1.3选择乳化液泵 ............................. 14 6.2乳化液泵的电机功率 ...................... - 11 - 6.3乳化液箱容积的验算 ...................... - 14 - 6.4乳化液 ...................................... 16 7设备的空间尺寸配套关系 ..................... - 11 - 参考文献 .................................... - 14 - 《采掘机械》综合训练 - 1 - 1. 液压支架选型的基本原则 ⑴要顶得住,它的初撑力和工作阻力要适应直接顶和老顶岩层移动所产生的压力(包括二次来压),使控顶区的顶板下沉量限制到最小程度。 ⑵要移得走,它的结构形式和支护特性,要适应直接顶下部岩层的冒落特点,尤其要注意顶板在暴露后尚未支护情况下的破碎状态,要尽量保持该处顶板的完整性。支架底座要适应底板岩石的抗压强度,以防底软而使支架陷入底板。 ⑶要适应采高变化和按煤层倾角考虑的对支架稳定性的要求。 ⑷要满足通风(尤其是高瓦斯工作面)和行人的需要,以及要和采煤机、运输机配套。 ⑸要考虑投资,力求以较低的投资获得所需的技术经济效果。支架复用次数高,损坏情况少,即能降低吨煤成本。 按开采技术特点,可将煤层厚度分三类:⑴薄煤层---从最小可采厚度到1.3m;⑵中厚煤层---1.3~3.5m;⑶厚煤层---大于3.5m。 按开采技术特点,将煤层倾角分为三类:⑴缓倾斜煤层---0°~25°;⑵倾斜煤层---25°~45°;⑶急倾斜煤层---45°~90°。倾角小于12°的煤层对于综采机械化来说,最为有利,一般可以不考虑设备自重分力的影响。煤层倾角加大,会使采煤机上行采煤时的牵引阻力加大,并造成机器下滑的危险;使支架的横向稳定性变坏,甚至下滑、倾倒;输送机也会下滑,给采煤工作造成困难。

2. 确定液压支架架型

按顶板分类方案对液压支架的架型进行初选。 根据煤炭部(81)煤科字第429号文件关于《缓倾斜煤层工作面顶板分类》方案,按稳定性不同直接顶分为四类,按来压强度不同将老顶分为四级,并分别提出相应的架型、支护强度和顶板管理方法。

2.1顶板分类(级)

直接顶分为四类,见表2-1。 《采掘机械》综合训练 - 2 - 老顶分为四级,见表2-1。 表2-1

2.2架型与支护强度初选 正确选择支架的架型,对于提高综采工作面的产量和效率,充分发挥综采设计的效能,实现高产高效,是一个很重要的因素。 本矿煤层赋存条件较好,煤层倾角11°,为缓倾斜煤层,煤层截割阻A=350N/mm,煤层厚度适中为3.1m,井型为中型矿井,工作面设计长度为125m,设计能力为80万t/a,直接顶为3类中等稳定顶板,老顶为Ⅲ类顶板,周期来压明显,要求工作面支护强度较大(见表2-1)。 综上所述,选用抗水平推力强且带护帮装置的掩护式支架。由于煤层倾角小于15°,不设防滑和调架装置。

3. 主要参数计算和支架型号的确定

3.1支架高度 支架高度一般系指支架的最大和最小结构高度,它必须适应煤层采厚变化所要求的最大和最小支撑高度。最小高度过大,可能会出现《采掘机械》综合训练 - 3 - 压架现象;最大支撑高度过小,可能会造成丢煤浪费资源,或支架顶空现象。支架的最大和最小支撑高度,应根据煤层厚度的变化合理选择,片面地认为调高范围越大越好,过大地加大调高范围将增加设备重量及制造成本。 支架高度可由下式计算:

maxH=大h-1S+0.2

minH=小h—2S—a—c 式中:maxH------支架最大结构高度,〔m〕; minH------支架最小结构高度,〔m〕;

大h------煤层最大采高,〔3.1m〕;

小h------煤层最小采高,〔1.6m〕;

1S------支架前柱上方顶板下沉量,一般取0.1m;

2S------支架后柱上方顶板下沉量,一般取0.2m;

a------支架前移时可缩余量,一般取不小于0.05m;

c------支架与顶底板间的浮煤,破矸厚度一般取0.1m。

即:maxH=3.2m , minH=1.25m。 根据一些生产的实际经验,为防止伪顶冒落而引起支架顶空现象和一些难于预见的因素,最大结构高度maxH,要在计算的基础上,再考虑增加0.1~0.3m的富裕量。取maxH=3.3m , minH=1.25m。 确定支架的最低高度时还应考虑到井下的允许运输高度。支架的伸缩比

maxminS

HKH=2.64

sK值的大小反映了支架对煤层厚度变化的适应能力,其值越大,

说明支架适应煤层厚度变化的能力超强。

3.2 支架主要结构确定 3.2.1顶梁长度 顶梁长度取决于必要的作业空间和通风断面要求,还与支架方式有关。支护方式有超前支护和滞后支护两种方式。根据选定的掩护式