毕业设计2万吨年碳酸二甲酯精制工段化工工艺设计-萃取剂回收塔工艺设计及设备设计 开题报告

化工毕业设计

化工设计计算书设计题目:2万吨/年二甲醚生产装置工艺设计设计人:刘洋专业班级:化学工程与工艺(卓越)2010级2班学号:10031626指导教师:赫佩军设计时间:2013. 12. 15~2014. 01. 11目录第1章总论 (1)1.1 项目概况 (1)1.2 设计依据 (1)1.3 设计原则 (2)1.4 设计内容及进度安排 (2)1.5 建设规模及产品方案 (2)1.6 厂址选择 (2)1.7 能量利用与环境保护 (3)1.8存在问题及建议 (4)参考文献 (4)第2章工艺流程设计 (5)2.1 生产方案选择 (5)2.1.1 产品性质及规格标准 (5)2.1.2 原料路线确定原则和依据 (5)2.1.3 工艺技术方案比较和选择理由 (5)2.1.4 操作条件的确定 (10)2.2 工艺流程设计 (10)2.2.1 反应原理 (10)2.2.2 装置工艺原则流程图 (10)2.2.3 工艺流程简述 (11)参考文献 (11)第3章物料衡算 (12)3.1 物料衡算及全流程模拟概述 (12)3.1.1 物料衡算基本原理 (12)3.1.2 物料衡算目的 (12)3.1.3 全流程模拟简介(整体流程) (13)3.2全装置物料衡算 (14)3.3主要装置物料衡算 (15)3.3.1 反应器R-101物料衡算范围简图 (15)3.3.2 精馏塔物料衡算范围简图 (16)3.3.3 甲醇提浓塔T-301物料衡算范围简图 (17)3.4操作条件汇总 (18)3.5 全装置工艺物料平衡图PFD绘制(见图纸) (18)3.6 物料衡算结果汇总和小结 (18)参考文献 (19)第4章热量衡算 (20)4.1 能量衡算 (20)4.1.1基本原理 (20)4.1.2能量衡算任务 (20)4.2 全装置能量衡算 (20)4.3 主要装置能量衡算 (22)4.3.1 反应器R-101能量衡算范围简图 (22)4.3.2 精馏塔T-201能量衡算范围简图 (23)4.3.3 甲醇提浓塔T-301能量衡算范围简图 (24)4.4 热量衡算小结 (24)参考文献 (24)第5章设备工艺计算及选型 (25)5.1 设备工艺设计概述 (25)5.2 反应器的设计 (25)5.3 精馏塔设计 (27)5.3.1 塔设计计算 (27)5.3.2 塔的软件计算 (28)5.3.3 人孔和手孔的选用 (29)5.3.4 筒体的设计 (29)5.3.5 封头的设计 (30)5.3.6 裙座的设计 (30)5.3.7 塔板的设计 (30)5.3.8 接管的设计 (30)5.3.9 吊柱的设计 (32)5.3.10 精馏塔结果汇总 (32)5.4 换热器的计算及选型 (36)5.4.1 概述 (36)5.4.2 换热器设计计算 (40)5.5 容器设计 (42)5.5.1 概述 (42)5.5.1.1 选型规范 (42)5.5.1.2 选型原则 (43)5.5.2 容器选型设计 (43)5.6 泵的设计及选型 (44)参考文献 (47)第6章原材料、动力消耗定额及消耗量 (48)6.1 原料消耗 (48)6.2 动力消耗 (48)6.2.1 水蒸汽和冷却水的消耗定额 (48)6.2.2 电力消耗 (48)6.2.3 结果汇总 (49)第7章典型自动控制方案 (50)7.1 典型设备自控方案概述 (50)7.2 反应器的控制 (50)7.3 精馏塔的控制 (50)7.4 换热器的控制 (51)7.5 容器的控制 (51)7.6 机泵的控制 (51)7.7 本章小结 (51)参考文献 (52)第8章车间及设备布置设计 (53)8.1 设计依据 (53)8.2 设计范围 (53)8.3 车间平面布置方案 (54)8.4 设备布置原则 (54)8.5典型设备布置方案 (57)8.5.1 反应器的布置 (57)8.5.2 塔的布置 (58)8.5.3 换热器的布置 (58)8.5.4 泵的布置 (59)8.6 车间及设备平立面布置图绘制 (59)8.6.1车间及设备布置概述 (59)8.6.2 车间及设备布置图 (60)参考文献 (60)第9章管道布置设计 (61)9.1 管道布置设计依据 (61)9.2 管道布置设计范围 (61)9.3 管道布置原则 (61)9.4 管道布置方案 (62)9.5 管道布置图设计及绘制 (62)9.5.1 管道布置图概述 (62)9.5.2 T201及其附属设备管道布置图 (62)参考文献 (62)第10章设计总结 (63)致谢 (66)附录 (67)第1章总论1.1 项目概况近年来, 在国内化工文献中, 二甲醚(DME) 和碳酸二甲酯( DMC) 倍受关注。

碳酸二甲酯

10KT/a尿素间接醇解法制备DMC清洁生产工艺市场分析碳酸二甲酯是近年来受到国内外广泛关注的环保型绿色化工产品。

由于起分子结构中含有CH3-、CH3O-、CH3O-CO-、-CO-等多种官能团,因而具有较好的化学反应活性。

1992年它在欧洲通过了非毒化学品(Non toxic substance)的注册登记,被称为绿色化学品。

因此,一方面碳酸二甲酯有望在诸多领域全面取代光气、硫酸二甲酯、氯甲烷及氯甲酸甲酯等剧毒或致癌物进行羰基化、甲基化、甲酯化及酯交换等反应生成多种重要的化工产品;另一方面,以碳酸二甲酯为原料可以开发、制备多种高附加值的精细化学品,在医药、农药、合成材料、染料、润滑油添加剂、食品增香剂、电子化学品等领域获得广泛应用;其三,其非反应性用途如溶剂、溶媒和汽油添加剂也正在或即将实用化。

所以,碳酸二甲酯被誉为21世纪有机合成的一个“新基块”,其发展对我国的煤化工、甲醇化工、C1化工起到巨大的推动作用。

随着国民经济各行各业的发展和环保要求的日益严格,DMC的消耗量将急剧上升。

2001年世界上DMC的主要应用领域是聚碳酸酯的合成,消耗量约为5万吨,约占总消耗量的56.1%,医药消耗量约为2.0万吨,约占22.5%,农药消费量0.7万吨,约占7.9%,其他方面的消耗量约为1.2万吨,约占13.5%,2002年的DMC消耗量增长至10.1万吨,其中医药行业的增长较快。

预计全球DMC 的市场需要量将以11%左右的速度快速增长。

预计到2007年,我国DMC的年需求量将达到5~8万吨。

DMC潜在市场十分巨大,据统计,世界上每年仅取代光气和硫酸二甲酯就需要200万t以上的碳酸二甲酯;全部采用碳酸二甲酯生产聚碳酸酯的话,则需要30万t;如采用作为汽油添加剂潜在用途市场打开后,则年需要630万t。

可见,碳酸二甲酯的应用前景十分广阔。

碳酸二甲酯作为一种高附加值的产品,前几年纯度在99.5%以上的产品售价在2万元/吨以上。

年产15万吨碳酸二甲酯的工艺流程设计

年产15万吨碳酸二甲酯的工艺流程设计下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!年产15万吨碳酸二甲酯的工艺流程设计在化工领域,碳酸二甲酯是一种重要的有机化合物,广泛应用于涂料、树脂、塑料等行业。

年产15万吨碳酸二甲酯化工厂的设计

碳酸二甲酯,化学式为CH3OCO2CH3,是一种无色透明液体。

它是由甲醇和二氧化碳反应得到的产物,常用于工业中作为有机溶剂和化工中间体。

本文将设计一座年产15万吨碳酸二甲酯的化工厂。

一、原材料准备1.甲醇:甲醇作为制备碳酸二甲酯的主要原料,需要具备较高的纯度(至少99%),并且需要储存在密闭容器中,以防止其挥发。

2.二氧化碳:二氧化碳是从燃煤或燃气发电厂等工厂中收集得到的,必须要有一个稳定的供气系统,以保证二氧化碳的充足供应。

二、反应工艺碳酸二甲酯的制备主要是通过甲醇与二氧化碳的酯化反应进行的。

酯化反应的反应条件可以通过酸催化或碱催化来实现,但碱催化是更为常用的方法。

1.装置选择:选择一套连续的流动反应装置,以提高生产效率。

通常采用循环紊流床反应器,具有反应速度快、传质效果好等优点。

2.催化剂:通过选择合适的碱催化剂,可以提高反应速率和选择性。

常用的碱催化剂有碱性离子液体、钠甲醇溶液等。

3.反应条件:在反应器内,将甲醇与二氧化碳注入并加热至反应温度(通常为150-200℃)。

在碱催化剂的作用下,酯化反应会进行,生成碳酸二甲酯和水。

反应器内需要保持一定的压力(通常为5-10MPa),以促进反应进行。

4.分离纯化:经过反应生成的反应物和产物会进入分离纯化阶段。

常用的分离技术包括蒸汽蒸馏、分子筛吸附、凝固分离等。

蒸馏是一种常用的分离纯化方法,可以通过不同的沸点来分离出甲醇、二氧化碳和碳酸二甲酯。

三、能源供应1.蒸汽:在碳酸二甲酯的制备过程中,需要大量的蒸汽供应。

蒸汽通常通过燃煤或燃气锅炉产生,然后输送到化工厂中供应给各个设备。

2.电力:化工厂需要大量的电力供应,用于驱动各个设备以及照明等。

电力可以通过连接至附近的电网进行供应,也可以通过自行建设发电设备来满足需求。

四、环境保护1.废气处理:在碳酸二甲酯化工厂中,需要处理产生的废气。

废气通常含有甲醇和二氧化碳等挥发性有机物,需要通过设计合适的废气处理装置来净化。

年产50000吨碳酸二甲酯工艺设计

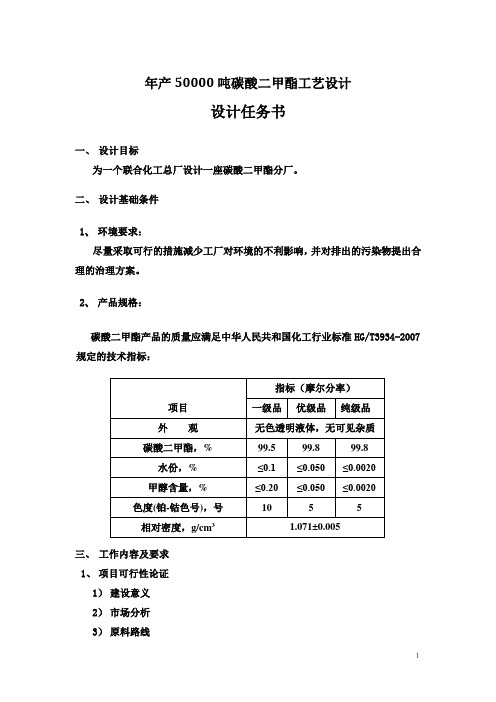

年产50000吨碳酸二甲酯工艺设计设计任务书一、设计目标为一个联合化工总厂设计一座碳酸二甲酯分厂。

二、设计基础条件1、环境要求:尽量采取可行的措施减少工厂对环境的不利影响,并对排出的污染物提出合理的治理方案。

2、产品规格:碳酸二甲酯产品的质量应满足中华人民共和国化工行业标准HG/T3934-2007规定的技术指标:三、工作内容及要求1、项目可行性论证1)建设意义2)市场分析3)原料路线4)建设规模5)厂址选择6)效益分析2、工艺流程设计1)工艺方案选择及论证2)工艺流程计算机仿真设计3)绘制带控制点工艺流程图4)编制物料及热量平衡计算书3、设备选型及典型设备设计1)典型非标设备——精馏塔的工艺设计,编制计算说明书。

2)典型标准设备——换热器的选型设计,编制计算说明书。

3)其他设备的选型说明。

4)编制设备一览表。

4、车间设备布置设计选择至少一个主要工艺车间,进行车间布置设计1)绘制车间平面布置图;2)绘制车间立面布置图;3)鼓励采用三维模型设计。

5、分厂总平面布置设计1)对主要工艺车间、辅助车间、产品储罐区、中心控制室、分析化验室、行政管理及生活等辅助用房、设备检修区、工厂内部道路等进行合理的布置设计,并对方案进行必要的说明;2)绘制分厂平面布置总图;3)鼓励采用三维模型设计。

4)经济分析与评价根据调研获得的经济数据(可以参考以下价格数据)对设计方案进行经济分析与评价:1)304不锈钢设备:36000元/t2)中低压(≤4MPa)碳钢设备:11000元/t 3)高压碳钢设备价格:15000元/t 4)低压蒸汽(0.8MPa):100元/t 5)中压蒸汽(4MPa):200元/t 6)电:0.6元/kW hr 7)工艺软水:8元/t 8)冷却水:0.2元/t 9)污水处理费:0.5元/t第一章总论1.1设计目标为一个联合化工厂总厂设计一座年产5万吨的碳酸二甲酯分厂。

1.2编制依据(1)三井化学杯大学生化工设计竞赛指导书。

年产15万吨碳酸二甲酯的工艺流程设计

年产15万吨碳酸二甲酯的工艺流程设计下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!年产15万吨碳酸二甲酯的工艺流程设计探析碳酸二甲酯,作为一种重要的有机溶剂和化工原料,其生产过程的工艺设计对于提高产量、降低成本、保障环保具有重要意义。

年产1万吨碳酸二甲酯化工设计

0 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

内部- 5收0 0 0 益率

Inter-n10a0l00rate of return

DMC:1263

H2O:106 精馏

H2O:106

甲醇:3428 DME:2911

H2O:106

原料单元

反应单元

预分离单元

2.2 换热网络设计

(N精e制t d单e元sign)

57.4℃

109℃ 77.3℃

96.8℃

86.2℃ 51.3℃

96.8℃

19.0℃

65.5℃65.5℃

78.6℃

81.5℃

78.6℃

35000

30000

投资利润率

25000

投资利税率

累计现金流量/万元

Investment profit

投资回m收arg期in

23月2 %

10000

Investment

recovery period

5000

Investment profits and taxes rate

CH2O

CO2

反应

CO2 DME DMC H2O 甲醇

气液 分离

DME 甲醇

DME

DMC H2O

甲醇

2CH3OH CO2 DMC H2O

2C倾H析3OH CH3OCDMHC3 H2O 普通

精馏

H2O

精馏

2.1.2.2 流程设计 Process Design

原料处理段 反应段

CO2

T=100℃

2.1.3 物料衡算 Materiel calculate

单位:kg/h

年产2.7万吨碳酸二甲化工厂设计开题报告

本科生毕业设计开题报告题目:年产2.7万吨碳酸二甲酯化工厂设计姓名:王小西学号:201208010326指导教师:李磊班级:化工123所在院系:化学与化工学院年产2.7万吨碳酸二甲酯化工厂设计1概述碳酸二甲酯(Dimethyl Cabonate)简称DMC,常温时是一种无色透明、略有气味、微甜的液体,熔点4 ℃,沸点90.1 ℃,密度1.069 g/cm3,难溶于水,但可以与醇、醚、酮等几乎所有的有机溶剂混溶。

DMC在常压下和甲醇共沸,共沸温度63.8℃。

DMC毒性很低,是一种符合现代"清洁工艺"要求的环保型化工原料,因此DMC的合成技术受到了国内外化工界的广泛重视。

DMC的分子结构独特(CH3O-CO-OCH3),性能优异,因此具有非常广泛的用途,主要用作羰基化和甲基化试剂、汽油添加剂、合成聚碳酸酯(PC)的原料等。

DMC的大规模生产就是伴随着聚碳酸酯的非光气合成工艺而发展起来的。

2碳酸二甲酯的市场现状目前世界碳酸二甲酯的总生产能力约为17万t/a,产量和消费量约为9万t/a,主要的生产企业十几家。

我国碳酸二甲酯的开发始于20世纪80年代,早期的生产装置均采用国内开发的光气法工艺路线,装置规模在300~500t/a之间,大多建在光气生产企业内,产品以自产自用为主。

20世纪90年代以后,对碳酸二甲酯的非光气法生产工艺进行了开发研究,尤其是在酯交换法工艺的研发方面投入了大量的人力、物力。

我国已经基本掌握了非光气合成碳酸二甲酯的生产工艺,是目前世界上能生产碳酸二甲酯的少数几个国家之一。

我国碳酸二甲酯生产企业有20多家,2002年生产能力2万t/a以上,产量约1万t/a。

3碳酸二甲酯合成工艺技术概况DMC传统的生产路线为光气法,但是由于光气的高毒性和腐蚀性以及氯化钠排放的环保问题而使得这一路线正逐渐被淘汰,普遍采用的合成路线有三种:以氯化铜或一氧化氮为催化剂的氧化羰基化反应、碳酸丙烯酯与甲醇的酯交换反应、尿素甲醇解反应。

碳酸二甲酯生产技术分析

CH3 CH CH2 + CO2 O

CH2 CH2 + CO2 OLeabharlann CH3 CHO C

O

CH2 O

CH2

O C

O

CH2 O

由此可以看出,酯交换法生产碳酸二甲酯的本质原料是二氧化碳和甲醇;环氧丙烷或 环氧乙烷在过程中是一种载体,同时转化为丙二醇或乙二醇。由于丙二醇(乙二醇)主要是 以环氧丙烷(环氧乙烷)水解而生产的;因此酯交换法过程的本质是二氧化碳与甲醇合成碳 酸二甲酯过程(在热力学原理上是不能直接进行的)与环氧丙烷水解合成丙二醇过程的耦合。

2.1液相法工艺

液相法工艺以意大利埃尼合成公司为代表;以氯化亚铜为催化剂,在100~130℃、2~ 3MPa下,在淤浆反应器中反应。首先甲醇、氧气和氯化亚铜反应生成甲氧基氯化亚铜,再与 一氧化碳反应生成碳酸二甲酯。

2CuCl + 2CH3OH + 1/2O2

2Cu(OCH3)Cl + H2O

2Cu(OCH3)Cl + CO

_______________________________________________________________w_w_w__.p_a_p_e_r_.e_d_u_._c_n__

碳酸二甲酯生产技术分析

田恒水 朱云峰 郝 晔 (华东理工大学化工学院,上海 200237)

摘要:介绍了酯交换法、甲醇氧化羰基化法、甲醇尿素法等碳酸二甲酯生产工艺,对各自的 投资与经济性能作了比较,酯交换法具有投资小、成本低等优点,值得大力推广。

200237) Some methods for producing dimethyl carbonate are introduced, such as transesterification of propylenecarbonate or ethylenecarbonete, methanol oxy-carbonylation and urea transesterification etc. And the investment and economy of these processes are compared. The process of transesterification of propylencarbonate or ethylencarbonete is the preferable one with least investment and cost. Key words: Dimethyl carbonate transesterification of propylenecarbonate or ethylenecarbonete, Methanol oxy-carbonylation, Urea transesterification, Invest, Economy.

年产15万吨碳酸二甲酯化工厂的设计

碳酸二甲酯是一种重要的有机化工原料,广泛应用于溶剂、涂料、塑料、合成纤维等行业。

设计一座年产1.5万吨碳酸二甲酯化工厂需要充分考虑到原料、工艺、设备、环保等方面的因素。

首先,我们需要确定碳酸二甲酯的原料。

碳酸二甲酯的主要原料是甲醇和二氧化碳,需要确保原料的供应稳定和质量合格。

同时,还需要考虑到原料的采购成本和运输条件。

接着,我们需要确定化工厂的工艺流程。

碳酸二甲酯的生产一般采用甲醇酯化和酯交换两个步骤。

甲醇酯化是指甲醇与二氧化碳在催化剂的作用下反应生成甲醇碳酸酯。

酯交换是指甲醇碳酸酯与甲醇在催化剂的作用下反应生成碳酸二甲酯。

在设计工艺流程时,需要考虑到反应的温度、压力、催化剂的选择和使用条件等因素。

在设备方面,碳酸二甲酯化工厂的主要设备包括反应釜、换热器、分离器、蒸汽发生器等。

这些设备需要选择合适的材料和尺寸,以满足生产需求并确保设备的安全可靠。

另外,环境保护也是设计化工厂时需要考虑的重要因素。

化工生产会产生大量的废水、废气和固体废物,需要采取相应的治理措施,以确保环境的健康与安全。

常用的环保措施包括废水处理系统、废气净化系统和固体废物处理系统等。

此外,在设计化工厂时还需要考虑到供电、供水、排放管道的布置等基础设施的建设。

同时还需要进行经济性分析,包括投资额、生产成本、销售价格等方面的考虑,以保证化工厂的盈利能力。

综上所述,设计一座年产1.5万吨碳酸二甲酯化工厂需要综合考虑原料、工艺、设备、环保等多个方面的因素。

只有在合理规划和设计的基础上,才能建造出高效、安全、环保的化工厂,实现持续稳定的生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[此部分由指导教师手写,不要让学生打字。指导教师意见要具体,不能空乏。]

指导教师:年月日

七、所在专业审查意见

负责人:年月日

八、学院审查意见

负责人:年月日

四、研究方法、步骤和措施

根据毕业设计内容要求查阅碳酸二甲酯相关的资料,包括其物理性质化学性质和合成方法,比较每种合成工艺的优缺点,确定一种可行的工艺设计方案。对萃取剂回收工艺做出研究,确定塔的选型,查找关于碳酸二甲酯外国文献,选一篇进行翻译。对已收集的资料进行整理和仔细阅读,做出综述。

用AutoCAD绘制各设备图和精致流程图,萃取剂回收塔的控制流程图,Aspen Plus可以进行工艺流程模拟,通过这个模拟优化做出可行的优化设计方案,利于比较方案选择。

[4]马敬环,刘家琪,李俊台,等.反应精馏技术的进展[J].化学工程与工艺, 2003, 19 (1): 10-19.

[5]周传光,郑世清,胡仰栋等.部分牛顿模拟反应精馏过程[J].化学工程, 1992, 20 (4): 1-8

[6]何小荣.化工过程优化[M].北京:清华大学出版社, 2003: 91-101.

CO2和甲醇为原料直接合成DMC的反应在热力学上难以进行,反应的平衡转化率和收率都很低,反应中生成的水显著影响着催化剂的活性。因此研制高活性的新型催化剂和新反应技术,促进二氧化碳的活化,提高碳酸二甲酯的收率,是整个工艺实现工业化的关键。

本生产方法的特点:1采用新型催化剂,客服了旧酯交换选择性的矛盾,大大提高了反应的转化率,提高了DMC产品的质量,节约了能源消耗。2解决了甲醇与DMC的共沸物分离问题,采用以邻二甲苯为萃取剂,其中来源丰富,价格便宜,且化学性质稳定和毒性较低,萃取剂的沸点适中,精馏塔均采用常压操作,改变了以前加压共沸蒸馏动力能耗大的缺点。特别的,把传统萃取精馏的三塔工艺,改变为萃取-再生的两塔工艺,设备成本大大降低。3采用常规浮阀塔精馏,简单方便,成功分离出纯度为99%的1,2-丙二醇副产频品,创造了很高利润。4与其他工艺相比,本工程采用的工艺技术简单,流程技术简单,流程简短,自动化程度高,易于管理,实现了稳态操作。5将间歇精馏改为连续精馏,大大的降低了能耗6引进特殊的工艺技术,使产品的转化率得到了极大地提高。

五、参考文献

[1]李丽娟,阎淑萍,等,碳酸二甲酯的生产.应用及发展[J].河北化工2002 (1): 13-16

[2]郝小兰,姚晓明,徐卡秋.碳酸二甲酯生产工艺的分析比较[J].天然气的化工, 2003, 28(4): 42-46.

[3]张绍刚,骆有寿.碳酸二甲酯合成反应的工艺条件及动力学研究[J].化学反应工程与工艺, 1991, 7(1): 10-19

本设计采用co2和甲醇为原料直接合成碳酸二甲酯先将甲醇和金属镁粉置于常压或低压容器中反应生成甲氧基镁和氢气回收氢气然后将甲氧基镁放入高压反应器中通入甲醇co气体和临界温度低于co2临界温度的气体经过开车阶段反应67h连续搅拌反应后开始从高压反应釜中取出气相产物并使之流过透平机压缩co循环回系统反应物甲醇用高压泵送入高压釜釜底气相产物再经过除水塔初蒸馏塔萃取精馏塔和萃取剂再生精馏塔分离出甲醇水和高纯度dmc形成一个连续生产系统

DMC的生产国家主要有美国的通用电气公司、意大利埃尼公司、日本三棱化学公司以及日本余部公司等,其中美国GE公司是目前世界上最大的DMC生产厂家,其生产能力约占世界DMC总产能的20%,其次是日本三棱化学公司和日本余部公司。

近年来,DMC年产量呈大幅度的增长趋势,世界DMC的总年产量能力会达到百万吨以上。国外DMC生产企业的产品丰富,产业链长,生产技术以液相氧化羰基化为主,其中美国和西欧各国的企业生产产能较大,而日本的DMC企业则比较多,而且技术和成本都具有较大优势。

安徽建筑工业学院

材料与化学工程学院

毕业论文开题报告

题目:2万吨/年碳酸二甲酯精制工段化工工艺设计-萃取剂回收塔工艺设计及设备设计

专业:化学工程与工艺

姓名:吴胡强

学号:08206040144

指导教师:陈广美

2012年3月

毕业论文(设计)开题报告

一、课题的目的与意义

碳酸二甲酯(简称DMC),分子式(CHO)2CO,是一种无色透明液体,无味无毒,化学反应性能好,无腐蚀性、使用安全、运输方便。在农药、医药、有机合成、溶剂、增氧机、塑料、染料、电子化学品、食品添加剂等领域中有着广泛的应用,已引起国内外化工界的高度重视[1]。

[7]朱建华,沈复.反应精馏过程的非平衡级模型初探[J].计算机与应用化学, 1994, 11(3): 167-173.

[8]刘永新,田庆来.碳酸二甲酯的市场需求和生产技术进展[J].精细石油化工, 2002, (4): 41-46

[9]Srinivas D,Srivastava R,Ratnasamy P.Transesterfications over titanosilicate molecular sieves [J].Catal.Today,2004,96(3):127-133

三、课题主要内容、拟解决的问题、研究特色和创新之处

综合碳酸二甲酯生产工艺可以看出:无论是甲醇光气法,还是醇钠光气法,都是比较古老的方法、工艺复杂、设备腐蚀严重、污染环境,不宜采用。

本设计采用CO2和甲醇为原料直接合成碳酸二甲酯,先将甲醇和金属镁粉置于常压或低压容器中反应生成甲氧基镁和氢气,回收氢气,然后将甲氧基镁放入高压反应器中,通入甲醇、CO2气体和临界温度低于CO2临界温度的气体,经过开车阶段反应6-7h连续搅拌反应后,开始从高压反应釜中取出气相产物,并使之流过透平机压缩CO2循环回系统,反应物甲醇用高压泵送入高压釜釜底,气相产物再经过除水塔、初蒸馏塔、萃取精馏塔和萃取剂再生精馏塔分离出甲醇、水和高纯度DMC,形成一个连续生产系统。在CO2和甲醇直接合成DMC的反应中,CO2既作溶剂,又作为反应介质参与反应。

CO2和甲醇直接合成法的整个反应路线是原子经济型反应,原料廉价易得,无污染,产物分离容易,极具发展潜力。由超临界状态CO2和甲醇直接合成DMC的方法(直接法),由于原料CO2是地球上储量最为丰富的碳资源之一,无毒、安全、价格低廉,而且CO2是人类生产和生活过程的主要排放物,是一种“温室”气体,因此由CO2出发合成DMC既可生产绿色化学品,又可缓解环境问题,具有诱人的经济效益和环境保护双重意义[3]。

代替硫酸二甲酯作甲基化剂,由于与光气类似的原因,DMC也面临被淘汰的压力,而DMC的甲基碳受到亲核攻击时,其烷基-氧键断裂,同样生成甲基化产品,而且使用DMC比DMS反应收率更高、工艺更简单。主要用途包括合成有机中间体、医药产品、农药产品等。

精馏能将液相粗产品中的其他物质分离,从而获得很高纯度的产品。精馏是把液体混合物进行多次部分汽化,同时又把产生的蒸汽多次部分冷凝,使混合物分离为所要求组分的操作过程称为精馏。一般生产中都有副产物伴随着产生,这就需要通过精馏这个过程来获得比较高纯度的产物,所以精馏在化工生产中是很重要的。

碳酸二甲酯的物理性质:无色液体,有芳香气味,蒸汽压为6.27KPa/20℃;熔点0.5℃,沸点90℃,溶解性:不溶于水,可混溶于多数有机溶剂、酸、碱;密度:相对密度(水=1)1.07;相对密度(空气=1)3.1,稳定性:稳定,危险标记7(易燃液体),主要用途:用作溶剂,用于有机合成

代替光气作羰基化剂,光气虽然反应活性较高,但是它的剧毒和高腐蚀性副产物使其面临巨大的环保压力,因此将会逐渐被淘汰;而DMC具有类似的亲核反应中心,当DMC的羰基受到亲核攻击时,酰基-氧键断裂,形成羰基化合物,副产物为甲醇,因此可以代替光气成为一种安全的反应试剂合成碳酸衍生物,如氨基甲酸酯类农药、聚碳酸酯、异氢酸酯等,其中聚碳酸酯将是DMC需求量最大的领域。

2产率较高

3清洁生产,对环境友好

1原料成本收油价格影响大

2生产规模和利润受副产物限制

目前DMC的生产主要集中在中国,美国,日本,意大利,德国等国家,2006年世界DMC总的产物达到31.2万吨,总产量达到22.22万吨。其中美国约占世界总产量26%以上,其次为中国,西欧和日本。在中国经过2002到2001年的两轮高速度建设和改造后,DMC的产量总量以9万吨居世界之首。从产量来看,美国以5.8万吨居于各国之首。

[10]Mouhua Wang,Ning Zhao,Wei Wei,Yuhan Sun.Synthesis of Dimethyl Carbonate from Urea and Methanol over ZnO[J].Ind. Eng. Chem. Res.2005,(44):7596-7599

二、研究现状和前景展望

目前国内合成碳酸二甲酯的方法有用二氧化碳与环氧乙烷反应生成碳酸丙烯酯在与甲醇酯交换、光气甲醇法、光气甲醇钠法、硫酸二甲酯与碳酸钠在催化剂存在下进行酯交换、甲醇液相氧化羰基法、甲醇气体氧化羰基法、甲醇二氧化碳法等。

DMC的研究开发过程大致经历了四个阶段。最初阶段是20世纪年代,由Hood Mundor用光气和甲醇合成了DMC,以后有改进为由光气和甲醇钠反应合成DMC。这一阶段的合成只能维持小规模工业化生产,而且这些制备方法需要用光气,操作安全要求,原料剧毒,工艺复杂,腐蚀设备,环境污染,已经逐步被淘汰,第二阶段是Ugo Romano在长期研究糖基化的基础上,于1979年研究成功由co,氧气和甲醇液相糖基化生产DMC的技术,20世纪80年代中期,意大利ENI研究公司首先实现工业化。这一时期DMC合成技术和应用研究逐步深入,是DMC研究的重要阶段。第三阶段是20世纪80年代末到90年代初的大力发展阶段。这一阶段各阶段大公司纷纷推出了自己的羰基化,酯交换等非光气法DMC生产技术和研究成果。第四阶段是进入21世纪,酯交换法大力发展,大吨位的装置在国内外一套接一套投产,下一阶段将是酯交换法原料路线多元发展阶段。DMC各生产方法有缺点比较见表1

表1DMC各生产方法优缺点比较

工艺

优点

缺点

光气法

1可工业化生产