基于模拟退火算法的PID参数优化

PID参数意义与调整

PID参数意义与调整PID(比例-积分-微分)控制是一种广泛应用于工业控制系统中的常见控制算法。

在PID控制中,调节器根据实时测量值与设定值之间的误差来计算输出信号,并将其送入执行器中,从而使系统的输出变量尽可能接近设定值。

PID控制器中的三个参数分别为比例(P)、积分(I)和微分(D),它们分别用来调整系统的响应速度、稳定性和抗干扰性。

比例参数(P)用于根据当前误差的大小来决定相应的输出信号。

较大的P值会使输出更敏感,但也可能导致系统的稳定性降低,或者引起过冲和振荡。

较小的P值则可能导致系统的响应过慢。

积分参数(I)用于处理系统中的积累误差,即长期偏离设定值的情况。

较大的I值会使系统对积累误差的处理更加敏感,但也可能导致系统的稳定性受到影响,或者引起过冲和振荡。

较小的I值则可能导致系统对积累误差的处理不够灵敏。

微分参数(D)用于根据当前误差的变化率来决定相应的输出信号。

较大的D值会使系统对变化率的响应更加敏感,但也可能导致系统的稳定性降低,或者引起过冲和振荡。

较小的D值则可能导致系统对变化率的响应不够灵敏。

试错法是最常用的调参方法之一,它通过不断调整PID参数,并观察系统的响应,来逐步逼近最佳的参数组合。

该方法需要经验和实践,可能需要多次实验和调整才能找到最佳参数。

经验公式法是基于经验公式来估计PID参数的初始值,然后通过试错法进行进一步的调整。

常用的经验公式包括Ziegler-Nichols法和Chien-Hrones-Reswick法等。

这些公式基于系统的动态响应特性来推导参数的初始值,然后再根据实际情况进行微调。

数学优化法是一种通过数学优化算法来寻找最佳PID参数的方法。

这些算法可以根据系统的数学模型和控制目标,通过迭代计算来找到最佳的参数组合。

常用的数学优化算法包括遗传算法、粒子群算法和模拟退火算法等。

无论采用哪种调参方法,都需要根据具体的系统和控制要求来选择合适的参数范围。

一般来说,参数的调整应该从小范围开始,逐步逼近最佳值。

工业控制中的PID参数优化算法研究

工业控制中的PID参数优化算法研究在工业控制领域中,PID控制器是一种常见的反馈控制器,能够实现工业过程的自动化控制。

PID控制器由比例、积分和微分三个部分组成,通常称为PID参数。

PID参数对于控制器的性能和稳定性影响很大,因此PID参数优化算法成为了工业控制中非常重要的研究方向。

PID参数优化算法可分为经典PID参数优化算法和现代PID参数优化算法两种。

经典PID参数优化算法包括Ziegler-Nichols方法、Chien-Hrone方法和Cohen-Coon方法等,而现代PID参数优化算法则包括模糊PID控制、遗传算法、粒子群算法等。

经典PID参数优化算法Ziegler-Nichols方法是最早提出的一种经典PID参数优化方法,其基本思想是通过实验数据得到系统的响应曲线,然后通过对响应曲线的分析来确定PID参数。

这种方法需要对控制系统进行扰动实验,得到系统的响应曲线。

在得到响应曲线后,需要计算响应曲线的临界增益和周期,然后根据临界增益和周期确定PID参数。

该方法简单易行,但存在一定的试错过程,且计算相对较为复杂。

Chien-Hrone方法和Cohen-Coon方法是两种改进的PID参数优化算法。

Chien-Hrone方法和Cohen-Coon方法都可以在不进行扰动实验的情况下确定PID参数。

这两种方法的基本思想是利用控制系统的数学模型参数来确定PID参数。

这种方法需要先建立控制系统的数学模型,然后根据模型参数来确定PID参数。

这种方法虽然不需要进行扰动实验,但需要准确的数学模型,对于实际工业过程的复杂性会存在一定的局限性。

现代PID参数优化算法现代PID参数优化算法则更加复杂,但是能够有效地解决经典PID参数优化算法中存在的问题。

模糊PID控制是一种基于模糊逻辑推理的PID参数优化算法。

该算法的优点是对于复杂的非线性工业控制系统具有良好的适应性,且模糊推理方法更符合人的认知习惯。

但是缺点也很明显,需要建立相对较为复杂的模糊推理系统。

基于遗传算法的PID参数优化毕业设计(论文)

本科生毕业设计(论文)论文题目:基于遗传算法的PID参数优化毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

基于粒子群算法的PID控制器优化设计

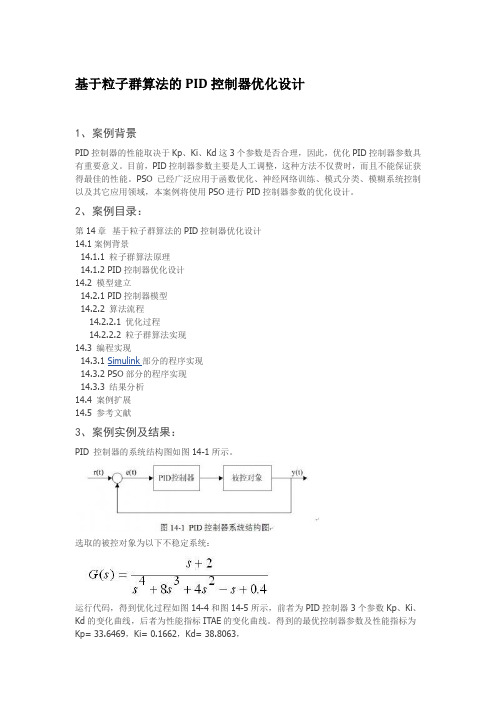

基于粒子群算法的PID控制器优化设计1、案例背景PID控制器的性能取决于Kp、Ki、Kd这3个参数是否合理,因此,优化PID控制器参数具有重要意义。

目前,PID控制器参数主要是人工调整,这种方法不仅费时,而且不能保证获得最佳的性能。

PSO已经广泛应用于函数优化、神经网络训练、模式分类、模糊系统控制以及其它应用领域,本案例将使用PSO进行PID控制器参数的优化设计。

2、案例目录:第14章基于粒子群算法的PID控制器优化设计14.1案例背景14.1.1 粒子群算法原理14.1.2 PID控制器优化设计14.2 模型建立14.2.1 PID控制器模型14.2.2 算法流程14.2.2.1 优化过程14.2.2.2 粒子群算法实现14.3 编程实现14.3.1 Simulink部分的程序实现14.3.2 PSO部分的程序实现14.3.3 结果分析14.4 案例扩展14.5 参考文献3、案例实例及结果:PID 控制器的系统结构图如图14-1所示。

选取的被控对象为以下不稳定系统:运行代码,得到优化过程如图14-4和图14-5所示,前者为PID控制器3个参数Kp、Ki、Kd的变化曲线,后者为性能指标ITAE的变化曲线。

得到的最优控制器参数及性能指标为Kp= 33.6469,Ki= 0.1662,Kd= 38.8063,ITAE= 1.0580,将以上参数代回如图14-2所示的模型,得到的单位阶跃响应曲线如图14-6所示。

本案例使用粒子群算法优化PID控制器参数,事实上,其它的优化算法,比如遗传算法、模拟退火算法等,也可以用于PID控制器的参数优化,这里将使用遗传算法(Genetic Algorithm, GA)对PID控制器进行参数优化。

得到的进化过程曲线、最优参数对应的单位阶跃响应曲线分别如图14-7、图14-8所示。

4、主程序:%% 清空环境clearclc%% 参数设置w = 0.6; % 惯性因子c1 = 2; % 加速常数c2 = 2; % 加速常数Dim = 3; % 维数SwarmSize = 100; % 粒子群规模ObjFun = @PSO_PID; % 待优化函数句柄MaxIter = 100; % 最大迭代次数MinFit = 0.1; % 最小适应值Vmax = 1;Vmin = -1;Ub = [300 300 300];Lb = [0 0 0];%% 粒子群初始化Range = ones(SwarmSize,1)*(Ub-Lb);Swarm = rand(SwarmSize,Dim).*Range + ones(SwarmSize,1)*Lb % 初始化粒子群VStep = rand(SwarmSize,Dim)*(Vmax-Vmin) + Vmin % 初始化速度fSwarm = zeros(SwarmSize,1);for i=1:SwarmSizefSwarm(i,:) = feval(ObjFun,Swarm(i,:)); % 粒子群的适应值end%% 个体极值和群体极值[bestf bestindex]=min(fSwarm);zbest=Swarm(bestindex,:); % 全局最佳gbest=Swarm; % 个体最佳fgbest=fSwarm; % 个体最佳适应值fzbest=bestf; % 全局最佳适应值%% 迭代寻优iter = 0;y_fitness = zeros(1,MaxIter); % 预先产生4个空矩阵K_p = zeros(1,MaxIter);K_i = zeros(1,MaxIter);K_d = zeros(1,MaxIter);while( (iter < MaxIter) && (fzbest > MinFit) )for j=1:SwarmSize% 速度更新VStep(j,:) = w*VStep(j,:) + c1*rand*(gbest(j,:) - Swarm(j,:)) + c2*rand*(zbest - Swarm(j,:));if VStep(j,:)>Vmax, VStep(j,:)=Vmax; endif VStep(j,:)<Vmin, VStep(j,:)=Vmin; end% 位置更新Swarm(j,:)=Swarm(j,:)+VStep(j,:);for k=1:Dimif Swarm(j,k)>Ub(k), Swarm(j,k)=Ub(k); endif Swarm(j,k)<Lb(k), Swarm(j,k)=Lb(k); endend% 适应值fSwarm(j,:) = feval(ObjFun,Swarm(j,:));% 个体最优更新if fSwarm(j) < fgbest(j)gbest(j,:) = Swarm(j,:);fgbest(j) = fSwarm(j);end% 群体最优更新if fSwarm(j) < fzbestzbest = Swarm(j,:);fzbest = fSwarm(j);endenditer = iter+1; % 迭代次数更新y_fitness(1,iter) = fzbest; % 为绘图做准备K_p(1,iter) = zbest(1);K_i(1,iter) = zbest(2);K_d(1,iter) = zbest(3);end%% 绘图输出figure(1) % 绘制性能指标ITAE的变化曲线plot(y_fitness,'LineWidth',2)title('最优个体适应值','fontsize',18);xlabel('迭代次数','fontsize',18);ylabel('适应值','fontsize',18); set(gca,'Fontsize',18);figure(2) % 绘制PID控制器参数变化曲线plot(K_p)hold onplot(K_i,'k','LineWidth',3)plot(K_d,'--r')title('Kp、Ki、Kd 优化曲线','fontsize',18);xlabel('迭代次数','fontsize',18);ylabel('参数值','fontsize',18); set(gca,'Fontsize',18);legend('Kp','Ki','Kd',1);。

PID调节方法

PID调节方法PID调节是一种广泛应用于工业过程控制的方法,通过测量控制系统的输出与期望值之间的误差,并根据误差的大小来调整控制系统的输入,以使输出与期望值尽可能一致。

PID调节的主要目标是快速、准确地调整系统的响应速度、稳定性和稳态精度。

下面将详细介绍PID调节的原理、调参方法和一些常见的应用。

1.PID调节的原理\[Output = K_p \cdot Error + K_i \cdot \int{Error}\ dt + K_d \cdot \dfrac{d(Error)}{dt}\]其中,\(K_p\)、\(K_i\)和\(K_d\)分别是比例、积分和微分参数。

比例项(P)通过根据误差的大小来调整输出,具有快速的响应速度和较小的超调。

积分项(I)通过累积误差来减小稳态误差,具有消除静差的作用。

微分项(D)通过对误差变化率的控制,可以避免输出的过度波动。

通过调整三个参数的大小和比例,可以在控制系统中实现适当的响应速度、稳定性和稳态精度。

2.PID调节的调参方法调参是PID调节的关键步骤,合适的参数设置可以使系统达到最佳的控制效果。

常见的PID调参方法有经验法、试验法和优化算法。

(1)经验法:根据经验公式设置PID参数。

这种方法基于经验,适用于一些简单的控制系统。

常见的经验法有经验公式法、手动调参法和Ziegler-Nichols法。

其中,经验公式法是根据控制对象的性质和要求选择合适的参数;手动调参法是通过观察系统响应和对参数的手动调整来获得合适的参数;Ziegler-Nichols法是一种经验调参法,通过对系统进行临界增益试验来确定PID参数。

(2)试验法:基于试验和观察系统响应的方法。

通过改变PID参数的值,观察系统的响应和性能指标,如超调量、调整时间和稳态误差等,来判断参数的合适性。

这种方法需要多次试验调整,比较耗时。

(3)优化算法:使用数学方法和计算机算法来最佳的PID参数。

常见的优化算法有基于遗传算法、粒子群算法和模拟退火算法等。

PID参数优化算法研究

PID参数优化算法研究陕西科技大学何佳佳【摘要】PID参数优化是自动控制领域研究的一个重要问题。

本文主要介绍了PID参数优化算法以及近年来在此方面取得的的研究成果,并对未来PID参数优化的研究方向作了展望。

【关键词】PID控制;算法;参数优化Study of algorithms on PID parameter optimizationHE Jiajia, HOU Zai-enAbstract: PID parameter optimization is an important problem in automatic controlling field. The Algorithms of PID parameter optimization and the latest achievements in this aspect are mainly introduced in this paper, and the future directions of PID parameter optimization are also discussed.Keywords:PID control; algorithm; parameter optimization1 引言PID控制即比例-积分-微分(Proportion-Integral-Derivative)控制,它是建立在经典控制理论上的一种控制策略。

在工业过程控制系统中,当被控对象的结构和参数不能完全掌握,或精确的数学模型难以建立,或控制理论的技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时最常用的就是PID控制。

即使我们不完全了解一个系统和被控对象,或不能通过有效的测量手段来获得系统参数时,也适合采用PID控制技术。

PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

它是迄今为止历史最悠久,生命力最强的控制方式,国内外95%[1]以上的控制回路仍然采用PID结构。

PID参数的工程整定方法

PID参数的工程整定方法1.试误法试误法是一种通过观察系统响应特性来调整PID参数的方法。

该方法主要分为两步:首先设置合理的比例增益Kp,使系统实现最佳超调;然后根据实验结果,调整积分时间Ti和微分时间Td,达到使系统快速稳定的目标。

步骤如下:1.1设置比例增益Kp,通过手动调节Kp,使系统响应产生一定的超调,并确定合适的超调量。

1.2根据超调量的大小,选择合适的积分时间Ti和微分时间Td。

-当超调较小,可以选择较大的积分时间和微分时间,以提高系统响应速度。

-当超调较大,可以选择较小的积分时间和微分时间,以减小系统超调。

2.经验公式法经验公式法是一种基于经验公式的快速整定方法,适用于一些常用的控制对象类型和工程实践中的经验总结。

它通常包括以下公式:-平稳过程:Kp=0.5Kc,Ti=3.33τ,Td=0.83τ-快速过程:Kp=0.3Kc,Ti=2τ,Td=0.5τ-慢速过程:Kp=0.2Kc,Ti=4τ,Td=τ上述公式中,Kc为临界增益,τ为对象的时间常数。

根据不同的控制对象类型,选择对应的公式进行初始参数整定,然后根据实际情况进行微调。

3. Ziegler-Nichols整定法Ziegler-Nichols整定法是一种基于系统临界增益的整定方法,该方法通过寻找系统的临界增益和周期来确定PID参数。

步骤如下:3.1将比例增益Kp调至最小值,然后逐渐增加Kp,直至系统发生持续的限幅振荡,记录此时的Kp值和周期Tp。

3.2根据所选择的整定方法,计算得到合适的PID参数:-P控制器:Kp=0.5Ku-PI控制器:Kp=0.45Ku,Ti=0.85Tp-PID控制器:Kp=0.6Ku,Ti=0.5Tp4.优化方法优化方法利用优化理论和算法,通过对系统特性的建模和参数优化求解,得到更优的PID参数配置。

常用的优化方法包括遗传算法、粒子群优化算法、模拟退火算法等。

优化方法首先需要建立系统的数学模型,并确定优化的目标函数,如稳定性、超调、控制精度等。

PID算法优化

2.2 PID算法优化2.2.1 PID积分分离控制在一般的PID控制方式中,在开始或停止工作的瞬间,或者大幅度地给定量时,由于偏差较大,故在积分项的作用下,将会产生一个很大的超调,如图2-3中曲线2所示。

图2-3 积分分离作用曲线比较动画讲解图片说明为此,可以采用积分分离手段,即在被控制量开始跟踪时,取消积分作用,直到被控制量接近新的给定值时,才可以在PID算式中,引入如下的算法逻辑功能。

将式(2-2)改写为:(2-8)式中,K i——引入的逻辑系数。

图中曲线1为采用了积分分离手段后的控制过程。

比较曲线1和2可见,应用积分分离方法后,显著降低了被控制量的超调量,并缩短了调节时间。

2.2.2 可变增量PID控制工业控制系统有时会提出这样的要求,PID算法的增益是可变的,以补偿手控过程的非线性因素。

这时,控制算法为:(2-9)可变增益PID控制器可等效为如图2-4所示方框图。

其结构图相当于PID控制器再串联一个非线性函数部分。

实现可变增益PID算法的程序流程图如图2-5所示。

图2-4 可变增益PID方框图动画讲解图片说明图2-5 可变增益PID算法程序流程图动画讲解图片说明2.2.3 时间最优的PID控制时间最优控制又称快速控制,即控制系统的给定值由一个状态运动到另一个状态所经历的过渡时间最短。

从理论上可以证明,对于一个线性定常控制系统,有:(2-10)(2-11)式中,X(t)——状态向量。

u(t)——控制向量。

y(t)——输出向量。

A,B,C——常数矩阵。

由初始状态,到终端状态的时间最短,即:(2-12)(约束条件:)所要求的最优控制作用是:显然是一个开关函数。

对于一个n阶的系统,要实现上述控制目标,至多开关(n-1)次。

在工业自动化应用中,最有发展前途的是Bang-Bang与反馈控制相结合的控制系统,即:(2-13)相应的计算机控制简单流程图如图2-6所示。

图2-6 复式快速控制流程图动画讲解图片说明2.2.4 智能PID控制模糊控制、神经网络控制和专家控制是目前智能控制研究中最为活跃的领域,本小节就其组成的几种典型智能PID控制系统的基本结构、原理及特点分别进行介绍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

OCEAN UNIVERSITY OF CHINA基于模拟退火算法的PID 参数优化xxxxxxxxxxxxxx2015/1/14基于模拟退火算法的PID 参数优化一、介绍PID 控制结构简单,可靠性强,容易实现,对模型误差具有鲁棒性以及可靠性高等优点,是现代工业中最常用的控制方法, 被广泛用于冶金、化工、电力、轻工和机械等工业过程控制中[1]。

PID 的控制效果与其参数比例、积分和微分有着直接关系,因此如何进行PID 控制参数优化,从而获得最优参数,是大家关注的一个重要课题[2]。

目前,有很多传统的PID 参数优化方法,如专家整定法、单纯形法和Z -N 法等[3]。

专家整定法的结果与经验知识的多少有着直接的关联,如果经验知道太少,得到的控制效果差,同时知识库的整理需要花费较长时间;单纯形法对初值十分敏感,很容易陷入局部最优解,从而导致参数寻优失败; Z -N 法具有简单和易实现的优点,但缺乏灵活性,有时会产生较大的超调量和振荡[4]。

随着人工智能的发展,许多智能的方法应用到PID 参数优化过程中,如模糊控制方法、神经网络方法、遗传算法、粒子群算法等[5]。

相对传统整定方法来说,智能优化整定方法有着明显的优越性,优化的结果比较精确,控制效果相对比较好。

本文针对模拟退火算法,利用MATLAB 对PID 参数进行优化设计,该方法可使整个寻优过程简洁,精确度高,提高了计算效率。

二、问题表述PID 控制器应用广泛,其一般形式为0d ()()()()d d tp i de t u t K e t K e K tττ=++⎰ (1)其中:()e t 是系统误差;p K 、i K 和d K 分别是对系统误差信号及其积分与微分量的加权,控制器通过这样的加权就可以计算出控制信号,驱动受控对象。

如果控制器设计合理,那么控制信号将能使误差朝减小的方向变化,达到控制的要求。

PID 控制器的系统结构图如图1所示。

图1 PID 控制系统结构图PID 控制器的优化问题就是确定一组合适的参数p K 、i K 、d K ,使得指标达到最优。

常用的误差性能指标包括ISE 、IAE 、ITAE 、ISTE 等,本文选用ITAE 指标,其定义为|()|d J t e t t ∞=⎰(1)选取的被控对象为以下不稳定系统:4322()840.4s G s s s s s +=++-+ (2)在Simulink 环境下建立的模型如图2所示。

图2中,微分环节有一个一阶环节近似,输出端口1即为式(1)所示的ITAE 指标,通过将时间及误差绝对值的乘积进行积分后得到。

图2 Simulink 环境下的PID 控制系统模型三、研究方法PID 控制器的性能取决于p K 、i K 和d K 这3个参数是否合理,因此,优化PID 控制器参数具有重要意义。

目前,PID 控制器参数主要是人工调整,这种方法不仅费时,而且不能保证获得最佳的性能。

SA 已经广泛应用于函数优化、神经网络训练、模式分类、模糊系统控制以及其他应用领域,本文将使用SA 进行PID 控制器参数的优化设计。

1、优化设计过程利用模拟退化算法对PID 参数进行优化设计,其过程如图3所示。

图3 SA 优化PID 的过程示意图图3中,模拟退火算法与Simulink 模型之间连接。

优化过程如下:SA 产生邻域解,将该邻域解中的值依次赋值给PID 控制器的参数p K 、i K 、d K ,然后运行控制系统的Simulink 模型,得到该组参数对应的性能指标,该性能指标传递到SA 中,作为目标函数值(适应值),最后判断是否可以退出算法。

2、模拟退火算法优化PID 参数步骤(1)给定退火初始温度0T 、终止温度e T 、降温速率q 和各温度下的迭代次数L (链长)。

(2)给出初始解,本文给出的初始解是PID 的3个参数p K 、i K 、d K 。

令p K 、i K 、d K 的初始值为0~100之间的随机数。

(3)列出解空间,即希望优化出的PID 参数在什么范围,本文中是希望得到0~100之间的数。

(4)确立目标函数。

本文的目标函数为ITAE ,利用Simulink 计算得到,并返回调用函数。

(5)给初始解加上一个扰动,即给p K 、i K 、d K 加上一个-1~1的随机数,得到新解。

(6)利用初始解和新解分别计算目标函数值,并求出差值。

(7)判断差值是否大于0,如果大于0,则接收新解作为当前解;如果差值小于等于0,则依据Metropolis 准则判断是否接受新解。

然后判断是否满足内循环终止条件,若满足,则转(5);否则转(8)。

(8)保存当前温度下(内循环)最优ITAE 及PID 参数,降温。

判断当前温度是否低于终止温度,若低于,则结束;否则转(5)。

3、算法流程图图4 SA算法流程四、实验结果及讨论实验目的:PID参数优化实验结果:最优解:Kp=59.8835,Ki=37.7864,Kd=54.2726运行时间:6640s运行仿真程序,得到ITAE 优化过程曲线及Kp 、Ki 、Kd 优化曲线如图5和图6所示。

图5 ITAE 优化过程曲线204060801001201400.811.21.41.6迭代次数I T A E优化过程020406080100120140204060迭代次数K p 参数值Kp 优化曲线2040608010012014001020304050迭代次数K i 参数值Ki 优化曲线图6Kp 、Ki 、Kd 优化曲线在最优解下系统的单位阶跃响应曲线如图7所示。

图7单位阶跃响应曲线由阶跃响应曲线可知,系统超调较大,上升时间较快。

最优解:Kp=59.6293,Ki=0.22355,Kd=52.186 运行时间:12840s运行仿真程序,得到ITAE 优化过程曲线及最优解时的单位阶跃响应曲线如图8和图9所示。

20406080100120140102030405060迭代次数K p 参数值024681012141618200.511.52t/s图8 ITAE 优化过程曲线图9单位阶跃响应曲线由阶跃响应曲线可知,系统超调较小,上升时间较快。

最优解:Kp=87.3674,Ki=56.2237,Kd=79.4094 运行时间:1717s运行仿真程序,得到ITAE 优化过程曲线及最优解时的单位阶跃响应曲线如图8和图11所示。

图10 ITAE 优化过程曲线0204060801001201400.511.522.53迭代次数I T A E024681012141618200.511.5t/s10203040506070051015迭代次数I T A E优化过程图11单位阶跃响应曲线由阶跃响应曲线可知,系统超调较大,上升时间较快。

最优解:Kp=64.8364,Ki=41.3006,Kd=58.8492 运行时间:5109s运行仿真程序,得到ITAE 优化过程曲线及最优解时的单位阶跃响应曲线如图12和图13所示。

图12 ITAE 优化过程曲线图13单位阶跃响应曲线由阶跃响应曲线可知,系统超调较大,上升时间较快。

实验结果分析:(1)在单位阶跃响应时,通过参数优化得到的PID 参数都能使不稳定系统变得稳定,但是性能指标有差异,如超调量和上升时间等。

024681012141618200.511.52t/s020406080100120140204060迭代次数I T A E优化过程024681012141618200.511.52t/s(2)运行时间比较长,要一两个小时。

时间较长,原因可能是在Simulink 中计算ITAE,有积分,运行时间长。

这种方法适合离线整定PID参数,不适合在线整定。

但是相对人工计算更简便,能够给出一个相对较优的解。

(3)PID参数值波动,不收敛。

其原因可能是产生新解(邻域解)的方法不合理,每次随机加减1,方法有待改进。

(4)选用ITAE作为目标函数存在缺陷。

ITAE强调过渡过程时间,可以较好的抑制长时间存在的误差。

五、总结由仿真实验结果可知,模拟退火算法可以用于PID参数优化,得到的优化参数能够使不稳定系统在阶跃输入下稳定。

与传统方法相比,计算简便。

在实际应用中,可以多运行几次模拟退火算法,在所得优化结果中选择最好的参数设计PID控制器。

但是这种方法也存在缺陷,如果降温过程足够缓慢,得到的解的性能会比较好,但与此相对的是收敛速度太慢;如果降温过程过快,很可能得不到全局最优解,算法性能与初始值有关及参数敏感等缺点。

在以后的研究过程中,可以通过改进某些环节实现对模拟退火算法的改进,例如增加升温或者重温过程或者增加记忆功能或者结合其他算法,以达到更好的参数优化效果。

参考文献[1].黄德先等. 过程控制系统. 北京:清华大学出版社,2011.[2].王伟, 张晶涛. PID参数先进整定方法综述[J]. 自动化学报, 2000, (3):347-355.[3].夏红, 赏星耀, 宋建成. PID参数自整定方法综述[J]. 浙江科技学院学报, 2003, (4):236-240.[4].吴宏鑫, 沈少萍. PID控制的应用与理论依据[J]. 控制工程, 2003, (1) :37-42.[5].高觐悦. PID控制器参数优化中的仿真研究[J]. 计算机仿真, 2011, (3) :259-262.。