日产5200吨熟料预分解窑的预热器系统设计

日产5000吨熟料水泥生产线实用工艺设计全参数_毕业论文设计设计

日产5000吨熟料水泥生产线工艺设计-参数摘要本次设计的是一条日产5000 吨水泥熟料的新型干法水泥生产线。

该生产线主要生产的水泥品种为P.O 42.5和P.F 32.5水泥,袋散比为:40%:60%。

本次设计的主要内容包括:全厂生产工艺流程设计;熟料矿物组成设计及配料计算;工艺平衡计算(物料平衡、储库平衡、主机平衡);计算和确定新型回转窑、悬浮预热器、分解炉的型号及规格,以及窑尾气体平衡的计算,同时还编写了全厂工艺流程概述、全厂质量控制表等;最后进行了全厂工艺平面布置的设计。

在本次设计中,采用了一些新的工艺技术,例如:高效率立式磨和高效选粉机等,特别是采用的TDF型分解炉为喷腾型分解炉,结构简单,外形规整,便于设计布置,为DD型的改进型,是国内制造的新一代分解炉。

本次设计还采用了利用窑尾热废气预热生料以及在窑头窑尾设置余热锅炉进行余热发电的有效方法来降低系统热耗。

关键词:配料,选型,预热器,分解炉,烧成窑尾The Design of a Cement Clinker Production Line With the Capacity of 5000 Tons Per Day-Parameter 3ABSTRACTThe title of the graduating design is to construct a cement plant with 5000 tons per day production line the main production is 42.5 P.O and 32.5 P.F, Bag than scattered: 40%:60%。

The main content of this design is:Selection of ratios and the calculating and of raw mixes ;Manufacturing process and selection of the main machines ;The phases of this design is to calculate and design preheated and pre -claimer and also the balancing of the main machines at the same time , I compose the summarization of technology flow for what factory and quality control of the whole factory and prospects of the design project for graduation etc ;The 1ast step of the design is the layout of the whole plant .In the design , some new technologies and techniques are introduced such as vertical spindle moll and high efficiency classifiers and acts .In this design, adopt some new technology, for example: efficiency vertical polishing and efficient classifier, etc.Especially the TDF type of decomposing furnace smoke for spray type decomposition furnace, simple and neat appearance, easy to design layout, DD type for improved by tianjin cement design institute transformation, the domestic manufacturing of a new generation of decomposing furnace.This design has also used the use of hot gas preheating and end of the raw material in the kiln head end of the waste heat boiler to waste heat power set the effective method to reduce the heat consumption system.KEY WORDS:ratio of raw materials ,slection ,preheater, calciner, Burn into kiln tail目录前言 (7)第1章工艺设计的指导思想与原则 (8)1.1 总体设计 (8)1.1.1指导思想 (2)1.1.2设计原则 (9)1.1.3厂址选择 (5)第二章配料计算 (7)2.1毕业设计原始资料 (7)2.2设计内容 (8)2.3配料计算 (8)2.3.1熟料率值的确定 (8)2.3.2熟料热耗的确定 (8)2.3.3用EXCEL计算干生料的配合比 (8)2.3.4将干料配比折算成湿料配比 (11)第三章物料平衡 (13)3.1烧成车间生产能力和工厂能力的计算 (13)3.1.1窑型和规格的选取 (13)3.1.2窑的台时产量标定 (13)3.2原、燃材料消耗定额的计算 (14)3.2.1生料消耗定额 (15)3.2.2干石膏消耗定额 (16)3.2.3干混合材消耗定额 (16)3.2.4干煤的消耗定额 (17)3.2.5设计水泥产量 (17)第4章主机平衡 (19)主机设备及工作制度 (20)第五章储库平衡 (24)5.1储库的设计 (24)5.2生产工艺流程及特点 (24)5.2.1生产质量控制网 (25)5.2.2工艺流程描述 (26)5.2.3物料储存方式、储存量及储存期 (30)第六章烧成窑尾工艺计算 (32)6.1理论料耗 (32)6.1.1生料料耗 (33)6.1.2预热器飞灰量 (33)6.1.3收尘器收入飞灰量 (33)6.1.4出收尘器的飞灰量 (33)6.1.5实际料耗 (33)6.1.6预热器喂料量 (33)6.2预热器及分解炉工艺计算 (33)6.2.1准备计算 (33)6.2.2 C5废气量 (35)6.2.3 C4废气量 (35)6.2.4 C3废气量 (36)6.2.5 C2废气量 (36)6.2.6 C1废气量 (36)第七章烧成窑尾设备选型 (38)7.1烧成窑尾系统的热工设备简介 (38)7.1.1预热器 (39)7.1.2 TDF型分解炉 (39)7.1.3回转窑 (40)7.2三次风管直径的确定 (40)7.3分解炉规格的确定 (40)7.4预热器规格的确定 (42)7.4.1 五级预热器规格的确定 (42)7.4.2 四级预热器规格的确定 (42)7.4.3 三级预热器规格的确定 (43)7.4.4 二级预热器规格的确定 (43)7.4.5 一级预热器规格的确定 (43)结论 (45)谢辞 (46)参考文献 (47)前言毕业设计是学生完成所有理论课和实验实习课程后的一个教学环节,它在教师的指导下,由学生综合运用学过的专业基础理论和实践生产知识,查阅工具书和各种技术资料以达到计算绘图编写说明书等来解决实际技术问题的教学环节,也是从事技术工作的一次技术演习,与先前教学过程相比,具有较强的综合性、实践性和探索性,是学生在校学习的最高阶段。

日产5500吨水泥熟料新型干法生产线回转窑工艺设计

日产5500吨水泥熟料新型干法生产线回转窑工艺设计引言:水泥是建筑材料中的重要组成部分,其生产工艺对于提高产品质量和生产效率至关重要。

本文将设计一条日产5500吨水泥熟料的新型干法生产线回转窑工艺,优化生产工艺参数,提高生产效率和产品质量。

一、熟料生产工艺概述:回转窑是水泥熟料生产线中最重要的设备之一,其工艺流程如下:1.原料破碎和预处理:原材料经过破碎机和预砂器进行破碎和预处理,以满足回转窑的要求。

2.原料配料:将破碎和预处理后的原材料按照比例配料,确保熟料质量。

3.原料煅烧:将配料后的原材料进入回转窑,通过高温下的热交换和化学反应,实现熟料的煅烧。

4.熟料磨烧:将煅烧后的熟料进行磨烧,获得细度合适的水泥粉。

二、工艺参数优化:1.进料量:根据水泥生产线的设计产量,确定回转窑的进料量。

对于本设计的5500吨/天水泥熟料生产线,回转窑的进料量为5500吨/天。

2.温度控制:熟料的煅烧温度对熟料质量有非常重要的影响。

为了保证熟料达到理想的质量,需要控制回转窑内的煅烧温度。

煅烧温度一般在1400-1600°C之间。

3.煅烧时间:煅烧时间与煅烧温度和回转窑的长度有关。

较高的煅烧温度和较长的回转窑长度可以增加煅烧时间,有利于化学反应的进行。

4.回转速度:回转窑的转速直接影响煅烧温度和煅烧时间。

较快的回转速度可以增加煅烧温度,但会缩短煅烧时间。

三、工艺设备选型:1.回转窑选择:在设计日产5500吨水泥熟料生产线回转窑时,需要选择合适的回转窑。

回转窑的参数包括直径、长度、转速、倾角等。

根据产能要求和熟料质量要求,选择合适的规格和型号的回转窑。

2.热风炉选择:回转窑是通过燃烧燃料产生的热风进行煅烧的,所以需要选择合适的热风炉。

热风炉的热效率和燃料消耗量是选择热风炉的关键参数。

3.煤粉磨机选择:煤粉是热风炉的主要燃料,所以需要选择合适的煤粉磨机。

煤粉磨机的主要参数包括产量、细度、能耗等。

四、工艺优势:1.灵活性:新型干法生产线回转窑工艺可以适应不同的燃料类型和配料成分,具有较大的灵活性。

日产5000吨熟料新型干法烧成系统工艺的设计说明

日产5000吨熟料新型干法烧成车间毕业设计目录绪论 (4)第二章原料与燃料 (6)2.1原料的质量 (6)2.11 水泥料(普通硅酸盐水泥) (6)2.1 2混合材及石膏 (7)2.2 燃料的质量要求 (8)2.2.1 煤 (9)2.2.2 熟料热耗的选择 (11)第三章配料计算与物料平衡 (13)3.1 配料计算 (13)3.1.1. 原料选择 (13)3.1.2. 水泥配料方案 (13)3.2 物料平衡计算 (13)3.2 1烧成车间生产能力和工厂生产能力的计算 (15)3.2 2.原燃料消耗定额 (15)3.3 3 主机平衡与选型…………………………………………………3.3 1 车间工作制度的确定 (18)3.3 2主机的选型 (18)3.3 3主机平衡表 (20)第四章储库计算 (21)4.1 确定各物料的储存期 (21)4.2 储库设施的计算 (21)4.2.1. 石灰石.原煤.联合预均化堆场 (25)4.2 2 各种物料储存设施有效容积和容量 (25)第五章物料和热平衡计算 (26)5.1原始资料 (26)5.2物料平衡及热平衡计算 (26)5.2 1物料平衡计算 (27)5.2 2热量平衡计算 (27)6.5.2煤磨系统的热平衡计算 (28)5.3物料平衡表及热平衡表的编制 (31)第六章窑外分解系统的设计计算 (33)6.1 原始资料 (33)6.2相关参数的设定 (33)6.3单位烟气的计算 (33)6.4 窑尾各部为的计算 (33)6.5 窑尾各部位烟气量汇总的计算………………………………………………6.6 分解炉设计方案的选择………………………………………………………6.7 分解炉结构尺寸的计算………………………………………………………6.8 旋风筒设计方案的选择………………………………………………………6.9 旋风筒结构尺寸的计算…………………………………6.10分解炉.旋风筒各结构尺寸汇总表………………………………….第七章.窑尾设计的计算及选型………………………………………….7.1 喷嘴设备…………………………………………………………………7.2窑尾收尘器的选型…………………………………………………………7.3窑尾高温风机及尾排风机的选型……………………………………………7.4烟囱的计算……………………………………………………………………7.5窑尾为了系统主要设备选型…………………………………………………7.6生料输送系统及窑灰回灰系统主要设备选型………………………………第八章烧成车间工艺布置…………………………………………………………第九章全厂工艺平面布置………………………………………………………9.1全场总平面设计的基本原则 (34)9.2全厂工艺平面布置说明 (35)结论 (35)致谢 (36)参考文献 (37)第1章绪论1.1 引言新型干法水泥生产自问世以来倍受世界各国的关注,特别是80年代以来得到了突飞猛进的发展,国际水泥工业以预分解技术为核心,将现代科学技术和工业化生产的最新成果广泛应用于水泥生产的全过程,形成了一套具有现代高科技为特征和符合优质、高效、节能、环保以及大型化、自动化的现代生产方法。

日产熟料3200吨预分解回转窑水泥厂的窑尾车间设计本科毕业设计说明书

本科生毕业设计说明书题目:日产熟料3200吨预分解回转窑水泥厂的窑尾车间设计英文题目:Nissan 3200 tons of clinker cement kiln the back-end esign workshop摘要预分解窑是在悬浮预热窑的预热器和回转窑之间增设了一个分解炉作为第二热源,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在悬浮态或流态化条件下及其迅速地进行,从而减轻了回转窑的热力强度,并使入窑生料的碳酸盐分解率提高到85-95%,使窑的生产能力成倍增长。

由于其质量稳定、熟料标号高、综合能耗低、劳动生产率高,有害气体浓度低等诸多优点,使该生产工艺呈现出强劲生命力。

是近代水泥工业发展中的重大技术革命。

国家制定的《中国建筑材料工业跨世纪发展战略》明确提出了大力发展预分解及当代先进工艺技术,力争在21世纪30年代实现水泥工业现代化的宏伟目标。

预分解窑是新型干法水泥生产的核心装备,具有广泛的高新技术内涵,本设计重点放在预分解窑系统中的旋风筒、换热管道、分解炉、回转窑(简称:筒、管、炉、窑)等全系统热工系统工程的分析上。

关键词:悬浮预热器,预分解,筒,炉,窑AbstractPrecalcining kiln technique is used a second heater in the cement clinker sintering procecs, which is a precalcining kiln linking suspension preheater with rotator kiln,in order to increase qucichen the processes of fuel heat releasing and carbonate decomposition in the raw meal during the suspended and flowing condition.lt is a great technic innovation in cement technology.The heating power of cement rotator kiln is decreases after adopting the technique.Decomposing ratio of carbonate materials in raw meal can be reached as high as 85^95%,so that production capacity of the same cement kiln can be doubled or more. The benefits of stabilizing clinker quality and higher products mark, enhancing efficiency of comprehensive energy consumption and human labor productivity, decreasing concentration of harmful gases all made it with great industrial potential.(The developing stratagem of the building materials industry of china in the twenty-first century) which was compiled by the government,definitely stated that cement industry apply the precalcining technique and other modern advanced technology in order to the realize the great goal of the mordenization of cement industry of china before the third decade of 21 century.Precalcining kiln is the core equipment of the new-dry-making method. and relates many state of cements technique, connotation. Precalcining cyclone,heat-exchange pipeline, precalcinator and kiln, cooler have been asserted thesis after analyzing the whole heat engineering system of the lone.Key Words:Suspension preheater,Precalcining,Cyclone,Precalcinator,Kiln目录第一章绪论 (1)1.1 国内外预分解窑技术的发展概况 (1)1.2 设计的要求 (5)第二章配料计算和全厂物料平衡 (6)2.1配料计算 (6)2.1.1熟料热耗的确定 (6)2.1.2熟料率值的确定 (8)2.1.3煤灰掺入量的计算 (9)2.1.4配料计算 (9)2.2全厂物料平衡计算 (12)2.2.1原燃料消耗定额的计算 (12)2.2.2熟料标号的确定 (12)2.2.3影响水泥强度的因素 (14)2.2.4石膏掺入量的确定 (15)2.2.5回转窑产量的标定 (16)2.2.8烧成干煤的消耗定额 (19)2.2.9物料平衡表 (19)第三章主机平衡计算 (20)3.1 车间的工作制度、设备的年利用率的确定 (20)3.2主机设备选型 (22)3.2.1石灰石破碎机 (22)3.2.2生料磨、水泥磨和煤磨系统 (24)3.2.3 烧成系统 (27)3.2.5水泥包装机 (30)第四章储库计算 (31)4.1 物料储存期的确定 (32)4.2 储存方式的选择 (33)4.3 各种原燃料的休止角 (34)4.4 储存设施计算 (34)4.5 储库设施一览表 (37)第五章窑尾车间工艺计算 (38)5.1 主要参数确定 (38)5.1.1 回转窑的规格及产量标定 (39)5.1.2 窑炉燃料比的确定 (39)5.1.3 预热器级数及各级筒的分离效率的确定 (39)5.1.4 电收尘的收尘效率的确定 (40)5.1.5出一级筒气体含尘量的确定 (41)5.2 原始数据和选定参数汇总 (41)5.2.1.原始数据 (41)5.3 分解炉和预热器系统热工计算 (43)5.3.1 物料平衡计算 (43)5.3.2空气量与废气量计算 (46)5.3.3热平衡计算 (51)5.4 窑尾工艺设备选型 (55)5.4.1窑外分解技术的特点 (55)5.4.2窑外分解系统的主要形式及选择 (55)5.4.3 分解炉和三次风管的尺寸计算 (57)5.4.4 各级旋风筒的设计计算 (61)5.4.5 增湿塔的设计计算 (67)5.4.6 电收尘器的选型计算 (67)参考文献 (71)谢辞 (72)第一章绪论1.1 国内外预分解窑技术的发展概况新型干法窑包括3种类型:五六十年代出现的立筒预热器窑和旋风预热器窑,70年代开发成功的预分解窑。

日产4000吨水泥熟料预分解窑熟料粉磨系统的初步设计文献综述

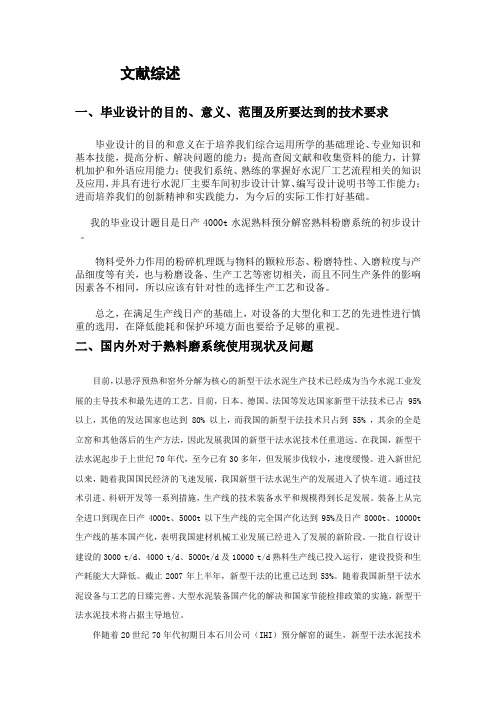

文献综述一、毕业设计的目的、意义、范围及所要达到的技术要求毕业设计的目的和意义在于培养我们综合运用所学的基础理论、专业知识和基本技能,提高分析、解决问题的能力;提高查阅文献和收集资料的能力,计算机加护和外语应用能力;使我们系统、熟练的掌握好水泥厂工艺流程相关的知识及应用,并具有进行水泥厂主要车间初步设计计算、编写设计说明书等工作能力;进而培养我们的创新精神和实践能力,为今后的实际工作打好基础。

我的毕业设计题目是日产4000t水泥熟料预分解窑熟料粉磨系统的初步设计。

物料受外力作用的粉碎机理既与物料的颗粒形态、粉磨特性、入磨粒度与产品细度等有关,也与粉磨设备、生产工艺等密切相关,而且不同生产条件的影响因素各不相同,所以应该有针对性的选择生产工艺和设备。

总之,在满足生产线日产的基础上,对设备的大型化和工艺的先进性进行慎重的选用,在降低能耗和保护环境方面也要给予足够的重视。

二、国内外对于熟料磨系统使用现状及问题目前,以悬浮预热和窑外分解为核心的新型干法水泥生产技术已经成为当今水泥工业发展的主导技术和最先进的工艺。

目前,日本、德国、法国等发达国家新型干法技术已占 95% 以上,其他的发达国家也达到 80% 以上,而我国的新型干法技术只占到 55% ,其余的全是立窑和其他落后的生产方法,因此发展我国的新型干法水泥技术任重道远。

在我国,新型干法水泥起步于上世纪70年代,至今已有30多年,但发展步伐较小,速度缓慢。

进入新世纪以来,随着我国国民经济的飞速发展,我国新型干法水泥生产的发展进入了快车道。

通过技术引进、科研开发等一系列措施,生产线的技术装备水平和规模得到长足发展。

装备上从完全进口到现在日产4000t、5000t以下生产线的完全国产化达到95%及日产8000t、10000t 生产线的基本国产化,表明我国建材机械工业发展已经进入了发展的新阶段。

一批自行设计建设的3000 t/d、4000 t/d、5000t/d及10000 t/d熟料生产线已投入运行,建设投资和生产耗能大大降低。

日产3000吨熟料预分解窑的分解炉设计

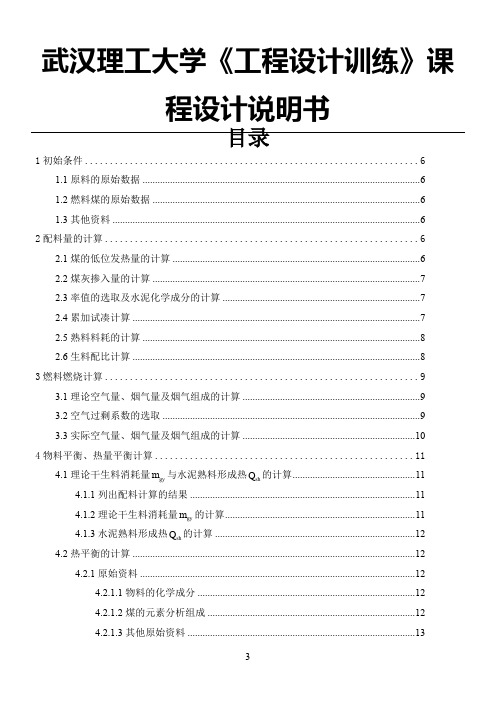

程设计说明书目录1初始条件 (6)1.1原料的原始数据 ............................................................................................................... 6 1.2燃料煤的原始数据 ........................................................................................................... 6 1.3其他资料 ........................................................................................................................... 6 2配料量的计算 (6)2.1煤的低位发热量的计算 ................................................................................................... 6 2.2煤灰掺入量的计算 ........................................................................................................... 7 2.3率值的选取及水泥化学成分的计算 ............................................................................... 7 2.4累加试凑计算 ................................................................................................................... 7 2.5熟料料耗的计算 ............................................................................................................... 8 2.6生料配比计算 ................................................................................................................... 8 3燃料燃烧计算 (9)3.1理论空气量、烟气量及烟气组成的计算 ....................................................................... 9 3.2空气过剩系数的选取 ....................................................................................................... 9 3.3实际空气量、烟气量及烟气组成的计算 ..................................................................... 10 4物料平衡、热量平衡计算 . (11)4.1理论干生料消耗量gy m 与水泥熟料形成热sh Q 的计算 (11)4.1.1列出配料计算的结果 .......................................................................................... 11 4.1.2理论干生料消耗量gy m 的计算 ............................................................................ 11 4.1.3水泥熟料形成热sh Q 的计算 ................................................................................ 12 4.2热平衡的计算 .. (12)4.2.1原始资料 (12)4.2.1.1物料的化学成分 ....................................................................................... 12 4.2.1.2煤的元素分析组成 ................................................................................... 12 4.2.1.3其他原始资料 . (13)程设计说明书4.2.2确定平衡系统与平衡计算的依据 (14)5设备尺寸的计算 ........................................... 错误!未定义书签。

日产12000吨熟料水泥厂烧成系统工艺设计(窑尾)

摘要本次的设计是设计日产12000吨水泥烧成系统窑尾工艺设计。

烧成窑尾核心内容式预热器分解炉。

从分解炉内的气流运动来看,可归纳为四种基本型式,即:涡旋式、喷腾式、悬浮式和流化床式。

早期开发的分解炉,多以上述四种运动型式之一为基础,使生料和燃料分别依靠“涡旋效应”、“喷腾效应”、“悬浮效应”和“流态化效应”分散于热气流中,利用物料颗料之间在炉内流场中的相对运动,实现高度分散、均匀混合和分布、迅速换热,以达到提高燃烧效率,传热效率和入窑生料碳酸盐分解率的目的。

伯力鸠斯设计的MSC分解炉增加了脱氮燃烧器和顶部三次风管通过燃料、空气及生料的多级燃烧以达到降低废气中NOx气体含量的目的。

影响NOx浓度的主要因素:主燃烧区温度、主燃烧区氧气浓度、主燃烧区氮气的浓度、气体在主燃烧区的停留时间、燃料中氮元素的含量等窑尾预热预分解系统采用单在线分解炉、双系列预热器的方案不仅极大地方便了系统参数的调节和控制,使系统操作易于平衡和优化,而且可使该系统投资额降低15%以上。

系统分解炉采用专有技术,分解回转窑中产生的NOx气体,实现了低NOx的排放。

该系统配置的分解炉设有低NOx分解段,实现系统的低NOx关键字预热器分解炉旋风筒窑尾AbstractThe this design is the design nissan 12000 tons of cement firing system preheater process design. Firing end of the core content type preheater decomposition furnace. Decomposition furnace from the airflow movement to see, can be divided into four basic types, namely: the vortex type, spray those who type, suspension type and fluidized bed type. The early development of decomposing furnace, in the four movement type as the foundation, make one of raw material and fuel respectively depend on "scroll effect", and "spray effect", and "who suspended effect" and "fluidized effect" scattered in heat flow, the use of material between the makings of the flow field in the oven relative motion, realize a highly decentralized, mixing and distribution, rapid heat to improve combustion efficiency, heat transfer efficiency to kiln and raw decomposition rate of carbonate purpose. "Force, the MSC design theory of decomposing furnace burner increased nitrogen and top three ductThrough the air and fuel, the multistage raw order to reduce waste gas burning in the purpose of gas concentration NOx. The main factors of influence NOx concentration: the Lord, the Lord burning zone temperature combustion zone oxygen concentrations, the Lord of the whole area nitrogen gas concentration, in the Lord the retention time, fuel burning in the content of nitrogen element such as preheated preheater precalcining system by a single online decomposition furnace, double series preheater scheme not only greatly show where system parameters of the adjustment and the control, and makes the system is easy to operate and the optimization, and balance can make the system more than 15% lower investment. System decomposition furnace using proprietary technology, the decomposition of rotary kiln produced gas, NOx realize low NOx emissions. The system configuration of decomposition furnace has low NOx decomposition section, realize the system low NOxKey words: Forewarmer Decomposing furnace Whirlwind tube Pipeline目录摘要 ......................................................................... 错误!未定义书签。

预分解窑

热工基础及工业窑炉课程设计说明书设计题目:日产熟料2500t预分解窑回转窑系统设计姓名:王露班级:无机非金属08-2学号: 04 号指导教师:张俊才设计日期: 2011.6.7 - 6.18日产熟料2500t预分解窑系统设计 ........................................................................................ 错误!未定义书签。

一﹑原料配比过程 ............................................................................................................ 错误!未定义书签。

(一)煤灰参入量计算.................................................................................................. 错误!未定义书签。

(二)燃料煤的原始资料.............................................................................................. 错误!未定义书签。

(三)累加试凑法计算原料配合比.............................................................................. 错误!未定义书签。

二﹑物料平衡计算 ............................................................................................................ 错误!未定义书签。

(一)收入物料.............................................................................................................. 错误!未定义书签。

课程设计--日产3200吨熟料预分解窑的分解炉设计

目录1 初始条件 (1)1.1 原料的原始资料 .................................................................................................................................. 1 1.2 燃料煤的原始资料 .............................................................................................................................. 1 1.3 各种物料损失均按3%计算 ................................................................................................................ 1 1.4 其它资料 .............................................................................................................................................. 1 2 配料计算 . (1)2.1 煤的低位发热量计算 (1)2.1.1 燃料煤的原始资料 .................................................................................................................. 1 2.1.2 计算低位发热量 ...................................................................................................................... 1 2.2 计算煤灰掺入量 .................................................................................................................................. 2 2.3 估算熟料化学成分 .............................................................................................................................. 2 2.4 累加试凑计算 .. (2)2.4.1 原料的原始资料 ...................................................................................................................... 2 2.4.2 累加试凑计算 .......................................................................................................................... 3 2.5 计算熟料料耗 ...................................................................................................................................... 3 2.6 计算生料配比 ...................................................................................................................................... 3 2.7 校验熟料化学成分与率值 .................................................................................................................. 3 2.8 将干燥原料配合比换算成湿原料配合比 .......................................................................................... 4 3 燃料燃烧计算 .................................................................................................................................................. 5 4 物料平衡、热平衡计算 . (5)4.1 原始资料 .............................................................................................................................................. 5 4.2 物料平衡与热量平衡计算 (7)4.2.1 物料平衡计算 .......................................................................................................................... 7 4.2.2 热量平衡计算 ........................................................................................................................ 13 4.2.3 平衡核算 .. (16)5 主要热工技术参数 (17)5.1 主要热工技术参数的计算 (17)5.1.1 回转窑的发热能力 ................................................................................................................ 17 5.1.2 分解炉的发热能力 ................................................................................................................ 18 5.1.3 水泥熟料的实际烧成热耗 .................................................................................................... 18 5.1.4 熟料形成热 ............................................................................................................................ 18 5.1.5 回转窑系统的热效率 ............................................................................................................ 18 5.1.6 回转窑内燃烧带的空气过剩系数 ........................................................................................ 18 5.1.7 分解炉内燃烧带空气过剩系数 ............................................................................................ 18 5.2 主要热工技术参数一览表 ................................................................................................................ 19 6 分解炉结构尺寸计算与设计 (19)6.1 相关参数: ........................................................................................................................................ 19 6.2 分解炉工作风量 .. (20)6.2.1 分解炉内的实际烟气量V fl (20)6.2.2 分解炉中CaCO 3分解产生的CO 2量2CO V (20)6.2.3窑气量V k (20)6.2.4通过分解炉的工作态气体量V Ff (21)6.3分解炉直筒部位的有效截面积A F与有效内径D F (21)6.4分解炉的有效高度H (21)6.5分解炉锥体部位的有效高度H2 (21)6.6分解炉直筒部位的有效高度H1 (21)6.7分解炉锥体下端口直径d F (21)6.8入分解炉三次风管直径d i (21)6.9入分解炉三次风管进风口宽度a和高度b (22)6.10分解炉生料进料口直径d s (22)6.11分解炉燃料进口直径d r (22)6.12分解炉主要结构尺寸一览表 (22)7耐火材料选材计算与散热计算 (23)7.1耐火衬料的设计理念 (23)7.2材料的主要参数 (23)7.2.1粘土砖的部分性质 (23)7.2.2碳钢的部分性质 (23)7.3厚度计算 (23)7.3.1已知参数 (23)7.3.2厚度计算 (24)7.4散热量计算 (24)7.5耐火材料厚度对分解炉筒体尺寸的修正 (25)8设计评述 (25)9参考资料 (26)日产3200吨熟料预分解窑的分解炉设计1初始条件1.1原料的原始资料表1.1 原料与煤灰的化学成分(%)项目物料烧失量SiO2 Al2O3 Fe2O3 CaO MgO SO3K2O Na2O H2O 石灰石43.05 1.79 0.64 0.71 53.10 0.71 1.00 粘土 4.74 65.47 16.94 5.99 4.04 0.91 1.01 0.7 1.00 铁粉 1.02 38.01 2.05 52.97 3.95 1.99 4.05 煤灰57.11 27.15 9.11 3.41 1.26 2.311.2燃料煤的原始资料表1.2 煤的元素分析数据C ad H ad N ad O ad S ad A ad M ad65.5 5.1 1.1 6.0 0.4 20.5 1.41.3各种物料损失均按3%计算1.4其它资料:本设计工厂有自己的矿山,其它条件均符合建厂要求,工厂气象条件符合设计要求。

日常水泥熟料5000顿水泥窑生产线设计

日产熟料5000吨新型干法水泥生产线工艺设计-参数4摘要本次设计的题目是设计一条日产5000t/d水泥熟料生产线。

水泥品种是P.O42.5(60%)和P.F52.5(40%),袋散比为:40%:60%。

本次设计的主要内容包括:1 厂址选择和配料计算2 生产过程和主机选型3 计算和确定带悬浮预热器的新型回转窑和悬浮预热器的型号及规格,以及窑尾气体平衡的计算,同时还编写了全厂工艺流程概述、全厂质量控制表和本次毕业设计的评述及展望。

4 最后设计了整个水泥厂的工艺布局。

在本次设计中,还采用了一些新的工艺技术,例如:高效率立式磨和高效选粉机等。

本次设计采用了利用窑尾废气预热生料和粉煤灰的有效方法来降低系统热耗,把篦冷机出来的多余热气体作为热源来烘干粉煤灰。

本次设计所有的工艺设备都能有效地降低系统热耗。

关键词:平衡,悬浮预热器,回转窑,熟料The Design of a Cement Clinker Production Line WithThe Capacity of 5000 t/d-Data4ABSTRACTThe title of this graduating design is to construct a cement plant with 5000 tons per day production line. The production is 42.5P.O and 32.5P.F cement. And the percentage of 42.5PO is 60%.And the cement sale in bags account for 40%.The main content of this design is:1. Selection of ratios and the calculating and of raw mixes.2. Manufacturing process and selection of the main machines.3. The phases of this design is to calculate and design preheated and pre-claimer and also the balancing of the main machines At the same time , I compose the summarization of technology flow for what factory and quality control of the whole factory and prospects of the design project for graduation ,etc.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程设计任务书 题 目: 日产 5200 吨熟料预分解窑的 预热器 系统设计 一 初始条件: 1 原料的化学分析结果 物料 烧失量 SiO2 Al2O3 Fe2O3 CaO MgO SO3 K2O Na2O H2O

石灰石 42.41 1.45 0.63 0.33 54.63 0.55 1.01 粘土 4.79 67.79 14.74 5.95 4.13 0.37 1.23 1.00 1.00 铁粉 1.00 37.51 3.14 53.01 3.69 1.65 4.10 煤灰 58.98 25.37 9.03 3.29 1.21 2.12 2燃料煤的元素分析结果: Cad Had Nad Oad Sad Aad Mad 63.59 4.20 1.16 7.62 0.31 22.11 1.01

3各种物料损失均按3%计算 4其它资料:本设计工厂有自己的矿山,其它条件均符合建厂要求,工厂气象条件符合设计要求。大气压强(夏季):720 mmHg温度:- 4℃ ~ 40℃ ,相对湿度:70% ~ 80%, 地下水位:2m ~ 2.5 m 二 要求完成的主要任务: (包括课程设计工作量及其技术要求,以及说明书撰写等具体要

求):

1) 设计计算说明书应包括以下内容: 配料计算,物料平衡计算和热量平衡计算、有关设备的选型计算或结构尺寸计算、附属设备的选型计算、耐火材料选材计算与散热计算,有关性能指标计算,设计及附属设备一览表、设计评述,参考资料。 2) 画出有关设备的工艺布置图和主要剖面图(A2图纸) 三 设计要求:

1) 要求每个人独立完成,允许讨论,但不能抄袭,鼓励创新。 2) 说明书要求 ① 设计说明书必须包括有关计算部分的方法、步骤和结果。 ② 有关设备的选型,设计说明书中应说明其选取依据,有关经验数据的选取,亦应说明其来源。 3) 图纸的要求 ① 图纸必须按工程图标准绘制,鼓励用计算机绘图。 ② 图纸上必须注明设备主要尺寸及有关说明,图面应清洁、整齐。 四 时间安排:

2013.6.17---- 2013.6.23 (第1周):查阅有关资料,进行有关设计计算; 2013.6.24---- 2013.6.31 (第2周):绘制相关的图纸; 2013.7.1—-- 2013.7.5 (第3周):整理提交计算说明书、图纸以及其它设计资料,答辩。

指导教师签名: 2013年 6月14日 系主任(或责任教师)签名: 2013年 6月14日 目录 1.配料计算 ................................................................................................................. 1 1.1计算煤灰掺入量 ............................................................................................. 1 1.1.1煤的低位发热量 .................................................................................. 1 1.1.2煤灰的掺入量 ...................................................................................... 1 1.2根据熟料率值,估算熟料化学成分 ............................................................. 2 1.3累加试凑过程 ................................................................................................. 2 1.4配比结果 ......................................................................................................... 2 2.燃烧计算 .................................................................................................................... 3 3.物料与热量平衡计算 ................................................................................................ 4 3.1物料平衡 ......................................................................................................... 5 3.1.1收入项目 .............................................................................................. 5 3.1.1.1 燃料总消耗量 .............................................................................. 5 3.1.1.2生料消耗量 ................................................................................... 5 3.1.1.3入窑系统空气量 ........................................................................... 7 3.1.2支出项目 .............................................................................................. 9 3.1.2.1熟料 ............................................................................................... 9 3.1.2.2出预热器废气量 ........................................................................... 9 3.1.2.3出预热器飞灰量 ......................................................................... 12 3.2热量平衡计算 ................................................................................................ 12 3.2.1收入项目 ............................................................................................ 12 3.2.1.1燃料燃烧生成热 ......................................................................... 12 3.2.1.2燃料带入物理热 ......................................................................... 12 3.2.1.3生料带入物理热 ......................................................................... 12 3.2.1.4入窑回灰带入热量 ..................................................................... 13 3.2.1.5空气带入热量 ............................................................................. 13 3.2.2支出项目 ............................................................................................ 14 3.2.2.1熟料形成热 ................................................................................. 14 3.2.2.2蒸发生料中水分耗热量 ............................................................. 14 3.2.2.3废气带走的热量 ......................................................................... 14 3.2.2.4 出窑熟料带走热量 .................................................................... 15 3.2.2.5出预热器飞灰带走热量 ............................................................. 15 3.2.2.6系统表面散热损失 ..................................................................... 15 3.3主要热工技术参数 ....................................................................................... 15 3.4物料平衡表................................................................................................... 16 3.5 热量平衡表.................................................................................................. 16 4.悬浮预热器的尺寸计算 ....................................................................................... 17 4.1旋风筒尺寸 ................................................................................................... 17 4.1.1各级旋风筒处理的气体量 ................................................................ 17 4.1.2旋风筒的直径和高度 ........................................................................ 18 4.1.3旋风筒进风口尺寸 ............................................................................ 19 4.2排气管(内筒)尺寸 ................................................................................... 19 4.3旋风筒其他相关尺寸 ................................................................................... 20