日产4000吨水泥熟料预分解窑熟料粉磨系统的初步设计文献综述

日产5000吨水泥熟料水泥厂生料粉磨系统设计

日产5000吨水泥熟料水泥厂生料粉磨系统设计水泥厂生料粉磨系统是水泥生产中的重要环节,其主要功能是将原料进行细磨,以提高水泥的细度和品质。

以下是针对日产5000吨水泥熟料的水泥厂生料粉磨系统的设计方案。

1.生料磨机选择生料磨机是生料粉磨系统的核心设备,其主要功能是将输送到磨机内的原料进行细磨。

对于日产5000吨水泥熟料的水泥厂,可选择较大型的立式辊磨机。

其具有处理量大、能耗低、占地面积小等特点。

2.原料储存与输送系统设计原料储存与输送系统是生料粉磨系统中的重要部分,其主要功能是将原料输送到磨机。

对于5000吨水泥熟料的生产,可选择采用圆筒形的原料库,并配备输送设备,如刮板输送机、螺旋输送机等,以确保原料供给的连续性和稳定性。

3.破碎前的预处理系统设计为了提高生料的细度和磨破效果,可以在生料磨机之前设置预处理设备。

常用的预处理设备包括破碎机、破碎筛等。

通过预处理,可以将较大块状的原料破碎成适当尺寸的颗粒,以便于后续的细磨。

4.辅助设备选择与设计生料粉磨系统还需要配备一些辅助设备,以保证系统的正常运行。

例如,为了控制磨机的温度和湿度,可设置冷却设备和排风系统。

此外,还需配备能源供给设备,如电机、变频器等,以满足系统的动力需求。

5.自动化控制系统设计为了提高生料粉磨系统的操作效率和生产质量,可引入自动化控制技术,进行系统的智能化管理。

自动化控制系统可以实现对生料磨机、输送设备等关键设备的远程监控和控制,同时也能够实现系统的故障诊断和报警,以便及时进行维修和处理。

综上所述,针对日产5000吨水泥熟料的水泥厂生料粉磨系统的设计,需选择合适的生料磨机,并合理设计原料储存与输送系统、预处理系统、辅助设备以及自动化控制系统等,以保证系统的高效运行和水泥品质的稳定提高。

设计方案的具体细节需根据具体的工厂情况进行调整和优化。

日产4000吨水泥熟料工厂设计

日产4000吨水泥熟料工厂设计设计概述:本工程设计一座日产4000吨水泥熟料工厂,旨在满足水泥生产的需求,确保生产过程的高效、稳定和安全。

设计包括原料处理、煤磨、生料磨、熟料磨、煤粉预烧、窑炉烧结等工序。

1.原料处理:原料处理包括生料库、粉磨、石灰石仓、粘土房、岩石破碎机等设备。

设计中应考虑原料库的容量,保证足够的存储能力,以应对原料供应不稳定的情况。

粉磨设备应具备高效研磨能力,确保原料的细化程度满足生产要求。

2.煤磨:煤磨是水泥生产过程中重要的一环,设计中应考虑煤磨设备的性能和煤粉的燃烧效率。

煤磨设备应采用先进的垂直磨机,确保高效研磨和烧结所需的高温烟气。

3.生料磨:生料磨是将原料磨细,制成水泥生料的过程。

设计中应考虑生料磨设备的性能和磨砂球的选择。

生料磨设备应能够满足4000吨水泥熟料的生产要求,同时要确保磨砂球的质量和使用寿命。

4.熟料磨:设计中应考虑熟料磨设备的性能和使用寿命。

熟料磨设备应具备高效研磨能力,确保熟料的细化程度满足产品质量要求。

5.煤粉预烧:煤粉预烧是水泥熟料工厂的重要工序。

在设计中应考虑煤粉预烧设备的性能和热能利用率。

煤粉预烧设备应能够稳定地完成预烧过程,并满足熟料窑炉的需求。

6.窑炉烧结:窑炉烧结是将熟料烧结成水泥的关键过程。

设计中应考虑窑炉的尺寸、结构和热能利用率。

窑炉应具备高温下的稳定运行能力,并确保高质量的烧结过程。

7.环保设施:在设计中应考虑环保设施的设置,确保工厂的环境保护和资源利用。

环保设施包括粉尘收集装置、烟气治理装置等,以达到国家和地方的环保标准。

8.自动化控制系统:工厂的自动化控制系统应实现全生产线的自动控制和监测。

通过PLC、DCS等自动化设备,实现工厂的高效运行和可持续发展。

总结:以上是一座日产4000吨水泥熟料工厂设计的简要概述。

设计中需要考虑原料处理、煤磨、生料磨、熟料磨、煤粉预烧、窑炉烧结等工序,并配置相应的设备和环保措施。

通过合理的设计和高效的设备,确保生产过程的稳定、高效和安全,提高产品质量和工厂的竞争力。

日产4000吨水泥熟料工厂设计

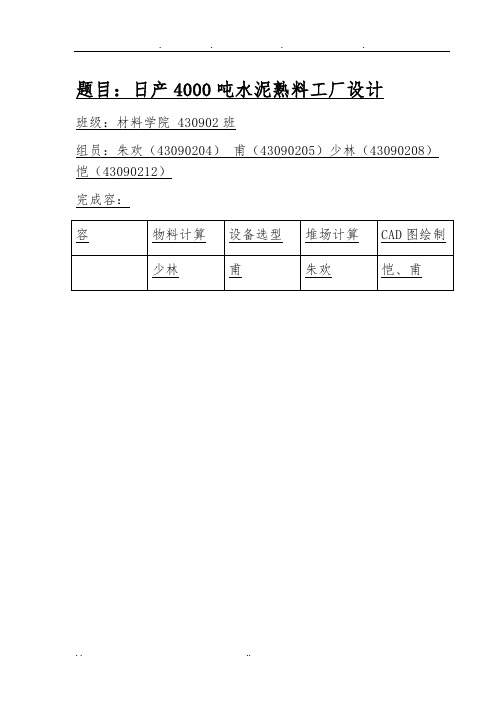

题目:日产4000吨水泥熟料工厂设计班级:材料学院 430902班组员:朱欢(43090204)甫(43090205)少林(43090208)恺(43090212)完成容:物料平衡计算一、烧成车间生产能力 1 窑的年利用率根据最新技术窑的年利用率 η=325/365=0.89 2 窑的型号和台数的确定 用周平衡法 先令n=1,则7.1661244000241.=⨯=⨯=n Q Q d h (t/h ),查表选择型号Ф4.8×74 其小时产208.=l h Q (t/h ),则8.0208244000=⨯=n ,则定为一台型号Ф4.8×74的回转窑。

表1是选定窑型情况表1 选定的窑型3 回转窑产量的标定 实际窑的日产量为4000t/d748.4⨯φ的小时产量为4000/24=166.7t/h,所以定日产量为170t/h 。

4 确定石膏的含量适当增加石膏量有利于提高早期强度,但过多会引起膨胀,国家标准规定三氧化硫不大于4%,换算得石膏不大于6.8%.所以石膏加入量选为2%。

5 混合材掺量混合材掺量为30%的粒化高炉矿渣 6 烧成系统的生产能力:熟料的小时产量:h t nQ Q l h h /170,== 熟料的日产量:d t Q Q h d /408024==熟料的年产量: y t Q Q y /132538887601h ==•η 7 工厂的生产能力水泥中石膏的掺入量d=2%,水泥中混合材的掺入量e=30%,水泥的生产损失p=3%。

()()()h t e d P Q G h /5.2423021003100170100100h =---⨯=---=水泥小时产量:()d t G G h d /58205.2422424=⨯==水泥日产量:()y t G Q h y /18906275.24289.087608760=⨯⨯=⨯=η水泥年产量:二、配料计算1 确定率值的生料的化学成分表2 硅酸盐水泥熟料配料率值和矿物组成建议围根据要求,已知率值:KH=0.89-0.91 SM=2.4-2.6 IM=1.4-1.6表3 生料的化学成分2 计算煤灰掺入量 利用下列公式yDWy A Q RqA G 100= A G =46.2374310010004.203150⨯⨯⨯=2.6587%,所以煤灰参入量为2.6587%。

日产2200吨熟料的预分解窑水泥厂生料磨车间工艺设计开题报告

河北联合大学本科生毕业设计开题报告题目:日产2200吨熟料的预分解窑水泥厂生料粉磨车间工艺设计一、文献综述水泥基材料简介水泥,粉状水硬性无机胶凝材料,加水搅拌后成浆体,能在空气中硬化或者在水中更好的硬化,并能把砂、石等材料牢固地胶结在一起[1]。

长期以来,水泥作为一种重要的胶凝材料,广泛应用于土木建筑、水利、国防等工程。

水泥的种类很多,按其用途和性能可分为通用水泥、专用水泥及特性水泥三大类[2]。

通用水泥为用于大多土木建筑工程一般用途的水泥,如硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥等。

专用水泥是指有专门用途的水泥。

如油井水泥、大坝水泥、砌筑水泥等。

特性水泥是某种性能比较突出的水泥,如快硬硅酸盐水泥、低热矿渣硅酸盐水泥、抗硫酸盐硅酸盐水泥、膨胀硫铝酸盐水泥、自应力铝酸盐水泥等。

按照主要的水硬矿物,水泥又可分为硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥、氟铝酸盐水泥以及少熟料和无熟料水泥等[3]。

1756年,英国工程师J.斯米顿在研究某些石灰在水中硬化的特性时发现:要获得水硬性石灰,必须采用含有粘土的石灰石来烧制;用于水下建筑的砌筑砂浆,最理想的成分是由水硬性石灰和火山灰配成。

这个重要的发现为近代水泥的研制和发展奠定了理论基础[4]。

1824年,英国建筑工人约瑟夫·阿斯谱丁发明了水泥并取得了波特兰水泥的专利权。

他用石灰石和粘土为原料,按一定比例配合后,在类似于烧石灰的立窑内煅烧成熟料,再经磨细制成水泥。

因水泥硬化后的颜色与英格兰岛上波特兰地方用于建筑的石头相似,被命名为波特兰水泥。

它具有优良的建筑性能,在水泥史上具有划时代意义。

1889年,中国河北唐山开平煤矿附近,设立了用立窑生产的唐山“细绵土”厂。

1906年在该厂的基础上建立了启新洋灰公司,年产水泥4万吨[5]。

20世纪,人们在不断改进波特兰水泥性能的同时,研制成功了一批适用于特殊建筑工程的水泥,如高铝水泥,特种水泥等。

日产4000吨水泥熟料预分解窑熟料粉磨系统的初步设计文献综述

文献综述一、毕业设计的目的、意义、范围及所要达到的技术要求毕业设计的目的和意义在于培养我们综合运用所学的基础理论、专业知识和基本技能,提高分析、解决问题的能力;提高查阅文献和收集资料的能力,计算机加护和外语应用能力;使我们系统、熟练的掌握好水泥厂工艺流程相关的知识及应用,并具有进行水泥厂主要车间初步设计计算、编写设计说明书等工作能力;进而培养我们的创新精神和实践能力,为今后的实际工作打好基础。

我的毕业设计题目是日产4000t水泥熟料预分解窑熟料粉磨系统的初步设计。

物料受外力作用的粉碎机理既与物料的颗粒形态、粉磨特性、入磨粒度与产品细度等有关,也与粉磨设备、生产工艺等密切相关,而且不同生产条件的影响因素各不相同,所以应该有针对性的选择生产工艺和设备。

总之,在满足生产线日产的基础上,对设备的大型化和工艺的先进性进行慎重的选用,在降低能耗和保护环境方面也要给予足够的重视。

二、国内外对于熟料磨系统使用现状及问题目前,以悬浮预热和窑外分解为核心的新型干法水泥生产技术已经成为当今水泥工业发展的主导技术和最先进的工艺。

目前,日本、德国、法国等发达国家新型干法技术已占 95% 以上,其他的发达国家也达到 80% 以上,而我国的新型干法技术只占到 55% ,其余的全是立窑和其他落后的生产方法,因此发展我国的新型干法水泥技术任重道远。

在我国,新型干法水泥起步于上世纪70年代,至今已有30多年,但发展步伐较小,速度缓慢。

进入新世纪以来,随着我国国民经济的飞速发展,我国新型干法水泥生产的发展进入了快车道。

通过技术引进、科研开发等一系列措施,生产线的技术装备水平和规模得到长足发展。

装备上从完全进口到现在日产4000t、5000t以下生产线的完全国产化达到95%及日产8000t、10000t 生产线的基本国产化,表明我国建材机械工业发展已经进入了发展的新阶段。

一批自行设计建设的3000 t/d、4000 t/d、5000t/d及10000 t/d熟料生产线已投入运行,建设投资和生产耗能大大降低。

日产4000吨水泥熟料新型干法生产线窑尾系统工艺设计精品

日产4000吨水泥熟料新型干法生产线窑尾系统工艺设计精品在日产4000吨水泥熟料新型干法生产线中,窑尾系统是整个生产线的重要组成部分,对生产线的稳定运行和产品质量有着重要的影响。

本文将对日产4000吨水泥熟料新型干法生产线窑尾系统的工艺设计进行精品介绍。

首先,窑尾系统主要包括尾端加热器、旋风分离器、气体净化除尘器和尾端冷却机。

尾端加热器的作用是通过对窑尾气体进行加热,提高窑尾气体温度,从而增加水泥熟料的煅烧温度,使其更加充分煅烧,提高产品的质量。

旋风分离器的作用是将窑尾气体中的块状物料和粉状物料进行分离,保证窑尾气体的纯净度和稳定性。

气体净化除尘器的作用是对窑尾气体中的颗粒物和有害气体进行净化处理,减少对环境的污染。

尾端冷却机的作用是对窑尾气体进行冷却,降低窑尾气体温度,减少能耗,同时也对窑尾气体中的粉尘进行收集和净化处理。

其次,日产4000吨水泥熟料新型干法生产线窑尾系统的工艺设计需要考虑以下几个方面:首先是加热器的选型。

加热器的选型要考虑窑尾气体的温度、流量和负荷情况,选择合适的加热器型号和数量,确保窑尾气体的加热效果和稳定性。

其次是旋风分离器的设计。

旋风分离器的设计要考虑窑尾气体的流量、温度和粉尘含量,选择合适的旋风分离器型号和数量,保证窑尾气体的分离效果和纯净度。

再次是气体净化除尘器的设计。

除尘器的设计要考虑窑尾气体中的颗粒物和有害气体的浓度和成分,选择合适的除尘器型号和数量,确保窑尾气体的净化效果和排放标准。

最后是冷却机的设计。

冷却机的设计要考虑窑尾气体的温度、流量和冷却要求,选择合适的冷却机型号和数量,确保窑尾气体的冷却效果和能耗节约。

总之,日产4000吨水泥熟料新型干法生产线窑尾系统的工艺设计需要综合考虑加热器、旋风分离器、气体净化除尘器和冷却机等组成部分的选型和设计,确保窑尾气体的加热、分离、净化和冷却效果,以及对环境的污染和能耗的控制,进一步提高水泥熟料生产线的稳定运行和产品质量。

日产4000t水泥熟料烧成系统工艺流程的设计与工艺计算

日产4000t水泥熟料烧成系统工艺流程的设计与工艺计算专业课程设计报告4000t/d水泥熟料烧成系统工艺流程的设计与工艺计算1.引言1.1 设计目标本设计本着技术先进、可靠,切合实际,经济技术合理的原则,参考实际工厂的情况进行设计,本设计采用达到国内先进水平的技术,在保证产量的同时更保证产品的质量。

设计的工厂达到能耗低、高效利用资源、节约能源、生产效率高、熟料质量好、环境污染小、运行平稳,收入稳定,投资回报率高等优点。

工厂布局合理,方便生产及设备的操控和检修,考虑生产的实际,交通方便,运输设施布局合理,更兴建一些福利设施,保证员工在工作之余能得到充分的休息,劳保设施可以保证员工免受职业病的困扰[1]。

对整个工厂的除尘、绿化等的考虑,使该工厂建成后摆脱传统水泥工厂粉尘大、污染严重的旧形象,成为清洁、绿色的新型水泥工厂[2]。

本设计依据工厂的实际和社会的实际,设计了一座现代化的水泥厂。

1、生产规模:日产4000吨水泥熟料水泥工厂。

2、水泥品种:P.O32.5#、P.O42.5#普通硅酸盐水泥。

如表1-1所示,用来确定普通硅酸盐水泥中熟料的含量。

表1-1P.O水泥成分设计(wt%)种类矿渣粉煤灰石膏熟料P.O 325 15 10 5 70P.O 425 13 9 5 731.2厂址选择该厂选择建在辽宁省的凌源市三十家子镇。

1.2.1 地理位置凌源市隶属辽宁省朝阳市,因大凌河发源地而得名,位于辽宁、河北、内蒙古三省(区)交汇处,是连接京沈两大都市群、沟通内蒙古腹地与沿海港的重要交通接点城市。

距沈阳435公里,距北京371公里。

凌源市属辽西丘陵山区的一部分,境内沟壑纵横,山峦重叠。

地势西北高,东南低。

全市总面积3278平方公里,人口约65万。

辖8个街道办事处,11个镇、11个乡、239个行政村。

在其境内发现的牛河梁红山文化遗址2007年列入中国申报世界文化遗产预备名单。

凌源市地处辽宁西部边陲。

北与建平县、内蒙古宁城县毗连,东北及东与喀左县接界,西及西北与河北省平泉县相邻,西南与河北省宽城县、平泉县接壤,南与建昌县、河北省青龙县相连,东南与建昌、喀左两县搭界。

日产4000吨分解炉课程设计

课程设计说明书日产4000吨熟料现代化干法生产水泥厂设计(重点车间:分解炉)学院:材料科学与工程学院课程名称:制品机械设备课程设计专业班级:无机非金属材料工程班学生姓名:学号:指导教师:摘要水泥是社会经济发展最重要的建筑材料之一,在今后几十年甚至是上百年之内仍然是无可替代的基础材料,对人类生活文明的重要性不言而喻。

现代最先进的水泥生产技术就是新型干法预分解窑。

预分解窑是在悬浮预热器与回转窑之间增设分解炉,在分解炉中加入占总用量50%-60%的燃料,使燃料燃烧的过程与生料碳酸盐分解的吸热过程在悬浮状态或沸腾状态下迅速进行,从而使入窑生料的分解率从悬浮预热窑的30%-40%提高到85%-90%,使窑的热负荷大为减轻,窑的寿命延长,而窑的产量却可成倍增长。

与悬浮预热器窑相比,在单机产量相同的条件下,预分解窑具有:窑的体积小,占地面积减小,制造、运输和安装较易,基建投资较低,且由于一半以上的燃料是在温度较低的分解炉内燃烧,,产生有害气体NOx较少,减少了对大气的污染。

为了符合当今水泥行业的发展需求同时也是对大学本科四年所学知识的考查,我选择了“日产4000吨熟料现代化干法生产水泥厂初步设计”这个课题作为我的毕业设计课题。

设计范围主要是分解炉,通过配料计算、工艺平衡计算等得出结果,并结合实际对主机及附属设备进行选型,进而对各种设备进行工艺布置,对全厂的设备进行简单规划。

关键词:水泥;新型干法预分解窑;分解炉设计任务书第一节设计目的此次课程设计是进入大学以来的第一次设计课程,也是在参加了生产实习后的一次总结。

基于在学习了《制品机械设备课程设计》,并结合本专业的发展特色而开设的一项重要的实践学习环节。

其目的在于通过课程设计的锻炼,树立正确的设计思想,培养我们认真的科学态度和严谨求实的工作作风。

在设计过程中培养我们学生掌握绘图、计算、研究等科学设计方法,提高工程设计计算,锻炼我们分析解决实际问题的能力。

第二节设计原则与指导思想1.根据任务书规定产品品种、质量、规模进行设计;2.选择技术先进、经济合理的工艺流程和设备;3.主要设备的能力应与生产规模相适应;4.满足工艺要求,确保工艺畅通;5.充分考虑安全因素,确保安全生产。

日产4000吨水泥熟料预分解窑熟料粉磨系统的初步设计开题报告

佳木斯大学毕业论文(设计)开题报告论文题目论: 4000t/t水泥熟料预分解窑熟料粉磨系统的初步设计学院:材料科学与工程专业:无机非金属材料学生姓名:唐涛学号: **********指导教师:鞠成职称:讲师2013年 3 月 21日开题报告填写要求1.开题报告作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。

此报告应在指导教师指导下,由学生在毕业设计(论文)工作前期内完成,经指导教师签署意见审查后生效。

2.开题报告内容必须按文档标准格式打印或用黑墨水笔工整书写,禁止打印在其它纸上后剪贴,完成后应及时交给指导教师签署意见。

3.学生查阅资料的参考文献应在3篇及以上(不包括辞典、手册),开题报告的字数要在1000字以上。

4.有关年月日等日期的填写,应当按照国标GB/T 7408—94《数据元和交换格式、信息交换、日期和时间表示法》规定的要求,一律用阿拉伯数字书写。

如“2004年9月26日”或“2004-09-26”。

毕业论文开题报告4、研究进程计划及时间安排(计划进度、预计完成的日期,阶段性成果的形式):2013.02.20-2013.02.26 有关的资料数据完成开题报告2013.02.27-2013.03.11 可行性方案研究查阅资料工艺论证外文翻译2013.03.12-2013.04.01 配料计算、全厂物料平衡及主机选型、储库计算2013.04.02-201305.06 车间工艺计算2013.05.07-2013.06.03 车间工艺布置草图2013.06.04-2013.06.10 审图完成正式图2013.06.11-2013.06.17 整理、撰写正式设计说明书递交说明书及图纸2013.06.18-2013.06.22 答辩。

日产5000吨水泥熟料生产线(粉磨)工艺设计_毕业设计 推荐

日产5000吨水泥熟料生产线(粉磨)工艺设计—参数2摘要本设计是针对5000t/d熟料新型干法生产线(粉磨)的工艺设计,水泥粉磨是水泥制造的最后工序,其主要功能在于将水泥熟料(及缓凝剂、性能调节材料等)粉磨至适宜的粒度(以细度、比表面积等表示),形成一定的颗粒级配,增大其水化面积,加速水化速率,满足水泥浆体凝结,硬化要求。

本次设计在配料计算基础上,进行了物料平衡、储库平衡、主机平衡计算,并以此为依据,对全厂储库、主机及辅机进行了选型和工艺布置;重点对水泥粉磨进行了工艺计算、设备规格设计、工艺布置设计。

采用的是目前大多数大型水泥生产线水泥粉磨系统的优选方案之一,即带辊压机的挤压联合水泥粉磨系统,最大限度的降低能耗,设计熟料烧成能耗2950kJ/kg,减少基建投资,又最大限度的提高产量、质量,做到环保,技术经济指标先进、合理。

关键词:水泥厂设计, 水泥挤压联合粉磨,球磨机,辊压机5000 T/D CEMENT CLINKER PRODUCTION LINE ( GRINDING) PROCESS DESIGN-TWO PARAMETERSABSTRACTThis design is aim at the end of kiln technics for 5000t/d ripe material new type dry process calcinations workshop. Cement grinding is at the end of the cement manufacture process. Its main function is to cement clinker grinding to suitable particle. Form certain particle grading. Increase its hydration area, accelerate the hydration rate, and satisfy the Cement slurry condensation, the hardening requirements.This design carried on the material balance, reservoir balance and host balance calculation which were based on the calculation of the ingredients, and as a basis, the whole plant reservoir, main and auxiliary machinery having been selected and carried on the layout process; and then it was carried on the process calculation, equipment specification design, process layout design which were focus on the Cement grinding. Using the most current large-scale cement production line cement grinding system one of the preferred options, with a roller press to squeeze the Joint cement grinding system, it could maximum decrease the energy consumption, energy consumption for clinker design 2950kJ/kg, investment of capital construction, in the same time, it also maximum enhance the yield and quality, satisfy the requirement of protecting environment and make the technical economic index advanced and reasonable.KEY WORDS: cement clinker design, cement extrusion joint grinding, ball mill,roller press目录前言 (1)第1章工艺设计的指导思想与原则 (2)1.1总体设计 (2)1.1.1指导思想 (2)1.1.2设计原则 (2)1.1.3 厂址选择 (5)第2章配料计算 (7)2.1毕业设计原始资料 (7)2.2设计内容 (8)2.3配料计算 (8)2.3.1 确定熟料的率值 (8)2.3.2 熟料热耗的确定 (8)2.3.3 计算煤灰掺入量 (8)2.3.4 用EXCEL计算干生料的配合比 (9)2.3.5 将干料配比折算成湿料配比 (13)第3章物料平衡 (14)3.1烧成车间生产能力和工厂能力的计算 (14)3.1.1 窑型和规格的选取 (14)3.1.2 窑的台时产量标定 (15)3.2 原、燃材料消耗定额的计算 (15)3.2.1 生料消耗定额 (15)3.2.2 设计任务书要求 (16)3.2.3 干石膏消耗定额 (17)3.2.4 干混合材消耗定额 (17)3.2.5 干煤的消耗定额量 (18)3.2.6 设计水泥产量 (18)第4章主机平衡 (20)4.1主机设备及工作制度 (21)5章储库平衡 (24)5.1库的预计储期及储量 (25)5.2生产工艺流程及特点 (25)5.2.1工艺流程描述 (25)5.2.2物料储存方式、储存量及储存期 (30)5.3水泥粉磨系统的比较和选择 (31)5.4工艺流程简介 (33)5.4.1熟料储存及输送 (33)5.4.2水泥配料库及输送 (33)5.4.3水泥粉磨 (33)5.4.4水泥储存及散装 (33)5.4.5水泥包装及成品库 (34)第六章重点车间工艺计算 (34)6.1磨机计算 (34)6.1.1 磨机功率 (34)6.1.2 磨机产量 (35)6.1.3 磨机通风 (35)6.2磨机系统计算 (35)6.2.1选粉机最大循环负荷率 (35)6.2.2收尘器选型 (36)6.2.3风机选型 (36)6.2.4出磨提升机选型 (37)6.2.5斜槽选型 (37)6.3 辊压机系统 (38)6.3.1 辊压机选型 (38)6.3.2V型选粉机选型 (38)6.3.3 旋风除尘器选型 (38)6.3.4 循环风机选型 (38)6.3.5 入料提升机选型 (39)第七章全场质量控制网 (40)结论 (42)谢辞 (43)参考文献 (44)附录 (46)外文资料翻译 (47)前言毕业设计是学生完成所有理论课和实验实习课程后的一个教学环节,它在教师的指导下,由学生综合运用学过的专业基础理论和实践生产知识,查阅工具书和各种技术资料以达到计算绘图编写说明书等来解决实际技术问题的教学环节,也是从事技术工作的一次技术演习,与先前教学过程相比,具有较强的综合性、实践性和探索性,是学生在校学习的最高阶段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文献综述一、毕业设计的目的、意义、范围及所要达到的技术要求毕业设计的目的和意义在于培养我们综合运用所学的基础理论、专业知识和基本技能,提高分析、解决问题的能力;提高查阅文献和收集资料的能力,计算机加护和外语应用能力;使我们系统、熟练的掌握好水泥厂工艺流程相关的知识及应用,并具有进行水泥厂主要车间初步设计计算、编写设计说明书等工作能力;进而培养我们的创新精神和实践能力,为今后的实际工作打好基础。

我的毕业设计题目是日产4000t水泥熟料预分解窑熟料粉磨系统的初步设计。

物料受外力作用的粉碎机理既与物料的颗粒形态、粉磨特性、入磨粒度与产品细度等有关,也与粉磨设备、生产工艺等密切相关,而且不同生产条件的影响因素各不相同,所以应该有针对性的选择生产工艺和设备。

总之,在满足生产线日产的基础上,对设备的大型化和工艺的先进性进行慎重的选用,在降低能耗和保护环境方面也要给予足够的重视。

二、国内外对于熟料磨系统使用现状及问题目前,以悬浮预热和窑外分解为核心的新型干法水泥生产技术已经成为当今水泥工业发展的主导技术和最先进的工艺。

目前,日本、德国、法国等发达国家新型干法技术已占 95% 以上,其他的发达国家也达到 80% 以上,而我国的新型干法技术只占到 55% ,其余的全是立窑和其他落后的生产方法,因此发展我国的新型干法水泥技术任重道远。

在我国,新型干法水泥起步于上世纪70年代,至今已有30多年,但发展步伐较小,速度缓慢。

进入新世纪以来,随着我国国民经济的飞速发展,我国新型干法水泥生产的发展进入了快车道。

通过技术引进、科研开发等一系列措施,生产线的技术装备水平和规模得到长足发展。

装备上从完全进口到现在日产4000t、5000t以下生产线的完全国产化达到95%及日产8000t、10000t 生产线的基本国产化,表明我国建材机械工业发展已经进入了发展的新阶段。

一批自行设计建设的3000 t/d、4000 t/d、5000t/d及10000 t/d熟料生产线已投入运行,建设投资和生产耗能大大降低。

截止2007年上半年,新型干法的比重已达到53%。

随着我国新型干法水泥设备与工艺的日臻完善、大型水泥装备国产化的解决和国家节能检排政策的实施,新型干法水泥技术将占据主导地位。

伴随着20世纪70年代初期日本石川公司(IHI)预分解窑的诞生,新型干法水泥技术向水泥生产全过程发展。

同时,随着与分解技术日趋成熟,各种类型的旋风预热器与各种不同的预分解方法相结合,发展成为许多类型的预分解技术。

到90年代中期,通过不断的技术改进,预分解窑旋风筒—换热管道—分解炉—回转窑—篦冷机以及挤压粉磨,和同它们配套的耐热、耐磨、耐火、隔热材料,自动化空盒子,环保技术等的全面发展和提高,新型干法水泥生产的各项技术经济指标得到进一步优化。

我国的新型干法生产工艺技术和装备的研制开发一直紧跟世界发展动向,并结合本国国情做了一系列卓有成效的工作,取得可喜成果。

使我国水泥生产装备大型化、现代化,赶上国际先进水平。

现阶段,我国的预分解系统的设备研发越来越成熟,实践证明,由天津、南京、成都以及合肥设计院自行开发设计的各类分解炉和高效低压损旋风筒等设备,如TWD、TDF、TSD、TFD、NC、CDC等品牌已得到国内很多新建水泥厂的青睐,并且发展越来越快。

我国水泥工艺技术和装备已走出国门,出口到世界多个国家,并且已打入到欧洲市场。

2005年,成都建筑材料工业设计研究院有限公司在阿联酋承建了世界界上单线生产能力最大的生产线之一(10000t/d)。

2007年4月26日顺利通过了业主和咨询公司组织的性能考核,各项指标均达到并超过设计值。

该生产线是迄今为止我国在海外总承包建成投产的最大规模的水泥熟料生产线,标志着我国在技术及装备上打破了欧洲企业长期垄断国际大规模水泥工程建设的局面,使我国在装备大型化和总承包工程上迈上一个新台阶,具有里程碑的意义。

1.3 目前世界水泥行业的先进技术和发展预热器系统采用多少级最为合理是随着人们的认识角度和技术发展的进程而不断变化的。

目前,国际上主要几家大的水泥公司德国伯利休斯(德国蒂森克虏伯ThyseenKrupp)公司,丹麦史密斯公司,德国洪堡公司等正在研发六级预热器,主要在印度等一些能源较短缺的国家采用。

从上世纪 90 年代至今,印度已经投产的水泥厂中有数十条生产线采用六级预热器。

中国山东的大宇泗水8000t/d 水泥熟料生产线也采用伯利休斯公司的六级预热器系统。

采用六级预热器系统后,由于废气温度下降到280℃左右,生料磨不开时,采用管道喷水降温至200℃以下入袋收尘器是完全有可能的;当生料磨开时,管道喷水降至所需温度入磨。

这样系统可以省去增湿塔以及辅助设备,废气处理系统变得相对简单和经济,显然是既节能又省钱的方案。

很明显,用旋风预热器对流换热直接降低废气温度来节能的效率是大大高于通过一个复杂的发电系统来节能的效率的,由于节能和经济等原因,国际上采用六级预热器技术的工厂也越来越多,尤其是能源较短缺的一些国家和缺水的国家。

国外几大水泥公司都有六级预热器的技术并都有较多工程的业绩,可以认为这项技术是先进的和有发展前景的。

六级预热器能够进一步降低水泥烧成热耗,节约104.5~125.4kJ/kg熟料热耗,同时可以降低窑尾管道喷水难度并节约喷水量三分之一左右,对节能节水是很有利的。

六级预热器作为一种选择,适合于原料水分不是很高的工厂,尤其对能源和水资源较短缺的国家是一种较好的选择,开发应用前景良好。

三、设计特点本设计是 4 000t/d 熟料新型干法生产线水泥制成车间部分的工艺设计,参考国内同等规模新型干法水泥厂水泥制成车间工艺设计,采用国内较成熟的先进经验和先进技术和设备,最大限度的降低能耗、降低基建投资,又最大限度的提高产、质量,做到环保,技术经济指标先进、合理。

在生料的破碎方面,采用目前普遍采用的一级单段锤式破碎系统;在生料粉磨方面,采用烘干兼粉的磨立磨系统;窑尾收尘采用增湿塔加收尘效率高的袋收尘系统;窑尾分解系统预热器采用4-2-2-1系列,分解炉采用系统阻力较小的NSF分解炉,回转窑采用Φ4.7×74m规格;熟料冷却熟料冷却机采用成都建材设计院的LBTF4000型第三代空气梁往复推动篦冷机,设有三段篦床,每段篦床均由液压驱动装置传动;在水泥粉磨方面,采用辊压机、球磨、V选、高效选粉的联合粉磨系统。

工艺流程的选择进行了方案比较,以达到技术先进、经济合理。

本设计中石灰石设置圆形预均化堆场,总堆料量28926.92t,储存期为5d。

其规模Ø 120 m在国内规模算是较大的。

石灰石矿山全矿化学成分稳定,品质优良,均匀性好。

全矿 CaCO 3 标准偏差仅有2个台段超过 3.0% ,最大为 3.09% ,平均为 2.04% ,厂区设3个Ø15×31m 圆库储存石灰石用于生料配料,单个有效储量7203.66t,石灰石库总共有效储量21610.99t ,实际储存时间为4.11d,能满足生产的正常进行。

同时对原煤设置圆形预均化堆场,原煤成分的波动对烧成工艺、热工制度的稳定性及熟料质量等影响极大,外购煤的质量难以完全预先控制,同时多点供应原煤的可能性是存在的,并且考虑将来使用低品位原煤的需要,故设置原煤预均化设施。

原煤圆形预均化堆场直径105m ,堆场有效储量9272.51 t 。

原煤预均化堆场外设置一个煤堆棚,直接在铁路旁边,煤可以由火车直接卸料到煤堆棚内,这样可以节约基建投资,也有效地利用土地资源。

石灰石破碎系统主机采用DLP20.22B型单段锤式破碎机,该破碎机其特点为破碎比大,可将大块原矿石一次性破碎到符合入磨标准的粒度,与传统的两段破碎系统相比,可节省一次性投资.另外该破碎机的操作简单,维修方便。

生料配料采用 4 组分(石灰石、页岩、砂岩、硫酸渣)配料,页岩配料仓下设板喂机和震动电机,以顺利排出粘湿物料。

生料粉磨采用MLS4028立磨系统,此磨在国内几家新建干法水泥生产线运行正常,其台时产量为:310t/h。

产品细度为R80≤12%,粉磨电耗6~11.5kWh/t生料,入磨物料粒度95%<80mm,原料综合水分<8.0%,出磨生料水分≤0.5%,入磨粒度允许2%>100mm,主电机功率3100 kW。

为了减小磨机风环风速,降低磨内压降,节约粉磨电耗,设有物料外循环系统。

设计采用的生料磨为集烘干兼粉磨、选粉于一体的辊式磨,磨机烘干热源来自于窑尾出来的废气。

生料均化库采用IBAU型均化库,选用ф22.5 ×60 m均化库,其有效储存量为17000t,储期 2 .76 d该库集生料储存、均化和喂料于一体,具有均化效果好、电耗低、系统简单、操作管理方便等优点。

生料入窑计量采用变频调速的定量给料机,型号DEM2060+S1右装,计量范围35~350t/h,计量精度≤±0.5%。

熟料烧成采用带NSF分解炉的双系列四级旋风预热器,NSF分解炉对燃煤的适应性;旋风预热器结构优化,系统阻力低,节能效果显著。

PYROJET多通道燃烧器和成都建材设计院的LBTF4000型第三代空气梁往复推动篦冷机系统。

日产熟料正常生产能力 4 000t ,目标生产能力 4210 t/d ,熟料热耗 30 93 kJ/kg 。

窑尾预热器采用 4 - 2 - 2 - 1 组合。

预热器规格: C 1 为4-Φ4048mm , C 2 为 2 -Ø 6000 mm ,C 3 为 2 -Ø 6400 mm ,C 4 为 1 -Ø 8200 mm。

NSF分解炉:主炉直径Ø 8200mm ,有效高度11600mm。

窑与分解炉用煤比例为40%和60%。

回转窑规格为:Ø 4.7m× 74 m ,斜度 4.0% ,主传转速0.399~3.99r/min 。

窑磨废气处理采用低压长袋脉冲袋收尘器,确保了废气达标排放。

在预热器出口至高温风机管道上设有增湿塔喷水系统,根据收尘器入口温度可自动控制喷水量。

本次设计选择3个熟料库,其中1#,2#库储存合格的熟料,3#库(设计储量为2000t)为次熟料库。

1#,2#熟料库的规格为ф24×30m,2个合格熟料库有效储量32545.85t,实际储存期8.14d;3#熟料库的规格为ф12×21m,有效储量3017.24t,实际储存期0.75d。

煤粉制备系统设计放弃传统的风扫管磨+粗粉分离器+旋风除尘器+电除尘器的方案,参考都江堰拉法基水泥厂,煤粉制备系统设计中煤磨采用北京电力设备总厂的ZGM80G中速辊式磨,其生产能力为25t/h。

入磨粒度≤50㎜,入磨水份≤8%,产品细度R80≤10%,出磨水份≤1%,生产能力25~29t/h,主机功率220 kW,磨盘工作直径1600mm,磨盘转速28.7r/min。