铝合金及铝合金车身应用与开发

压铸铝合金材质

压铸铝合金材质压铸铝合金是一种常用的金属材料,具有许多优秀的性能和广泛的应用领域。

本文将从以下几个方面介绍压铸铝合金的材质特点、加工工艺、应用领域以及未来发展趋势。

一、材质特点压铸铝合金是指通过压力将熔化的铝合金注入到模具中进行冷却凝固而得到的铝合金制品。

它具有以下几个特点:1. 良好的流动性:压铸铝合金具有较低的熔点,熔化后能够在较低的压力下迅速充填模具,使得制品成型速度快。

2. 优异的力学性能:压铸铝合金具有较高的强度和硬度,能够承受较大的载荷,在工程领域有着广泛的应用。

3. 良好的表面质量:压铸铝合金制品表面光洁度高,不需要进一步的加工处理,节省了生产成本。

4. 耐腐蚀性好:压铸铝合金具有良好的耐腐蚀性,能够在潮湿和腐蚀性环境中长期使用。

二、加工工艺压铸铝合金的加工工艺包括模具设计、原料准备、熔炼、注射、冷却和脱模等步骤。

其中,模具设计是关键的一步,需要根据产品的形状和尺寸设计合适的模具。

原料准备是指准备合适的铝合金材料,并根据配方进行混合。

熔炼是将铝合金材料熔化成液态,通常采用电炉或气炉进行熔炼。

注射是将熔化的铝合金注入到模具中,通过压力使其充填整个模腔。

冷却是指让注射后的铝合金在模具中快速冷却凝固,形成所需的制品。

脱模是将冷却凝固的铝合金制品从模具中取出。

三、应用领域压铸铝合金由于其优异的性能,广泛应用于汽车、航空航天、电子电器、通信设备、机械设备等领域。

在汽车领域,压铸铝合金被用于制造汽车发动机零部件、车身结构件等,能够提高汽车的安全性和燃油经济性。

在航空航天领域,压铸铝合金被用于制造飞机发动机零部件、机身结构件等,能够减轻飞机的重量,提高飞行性能。

在电子电器领域,压铸铝合金被用于制造电脑外壳、手机壳等,具有良好的导热性能和电磁屏蔽性能。

四、未来发展趋势随着科技的发展和人们对产品性能要求的提高,压铸铝合金在未来将有更广阔的应用前景。

未来,压铸铝合金的制造工艺将更加智能化和自动化,提高生产效率和产品质量。

《铝合金制备与加工》课件

进行合金化处理。

熔炼设备

常用的熔炼设备有感应熔炼炉、电 弧熔炼炉和坩埚熔炼炉等,根据不 同的熔炼需求选择合适的设备。

熔炼工艺参数

熔炼过程中需要控制温度、时间、 搅拌速度等工艺参数,以确保合金 成分的准确性和均匀性。

详细描述

随着科技的不断进步和应用需求的不断提高,铝合金的发展历程也经历了多个阶段。从早期的传统铸 造工艺,到现代的挤压、锻造等加工工艺,铝合金的性能和应用领域得到了极大的提升和拓展。未来 ,随着新材料和加工技术的不断涌现,铝合金的应用前景将更加广阔。

02 铝合金制备技术

CHAPTER

熔炼技术

熔炼原理

详细描述

根据添加的金属元素和用途,铝合金可以分为多种类型,如防锈铝合金、硬铝合金、超硬铝合金等。防锈铝合金 主要用于防腐要求较高的场合,硬铝合金和超硬铝合金则主要用于航空、建筑、汽车等领域,其中超硬铝合金具 有更高的强度和硬度,适用于制造承受较大载荷的结构件。

铝合金的发展历程

总结词

铝合金的发展经历了从传统铸造工艺到现代挤压、锻造等加工工艺的演变,不断提高其性能和应用领 域。

铸造技术

01

02

03

铸造原理

铸造是将液态金属倒入模 具中,冷却凝固后获得所 需形状和尺寸的铝合金制 品的过程。

铸造方法

根据不同的铸造需求,可 以选择不同的铸造方法, 如砂型铸造、金属型铸造 、压力铸造等。

铸造缺陷

铸造过程中可能会出现气 孔、缩孔、裂纹等缺陷, 需要采取相应的措施进行 控制和预防。

塑性加工技术

《铝合金制备与加工》PPT课 件

目录

CONTENTS

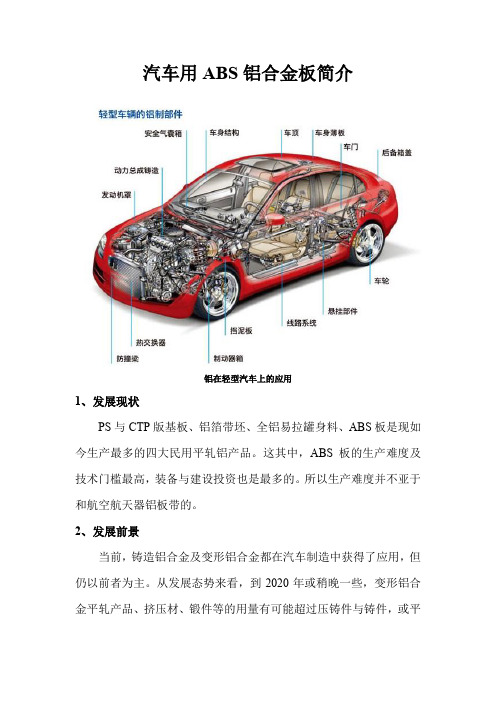

汽车用ABS铝合金板简介

汽车用ABS铝合金板简介铝在轻型汽车上的应用1、发展现状PS与CTP版基板、铝箔带坯、全铝易拉罐身料、ABS板是现如今生产最多的四大民用平轧铝产品。

这其中,ABS板的生产难度及技术门槛最高,装备与建设投资也是最多的。

所以生产难度并不亚于和航空航天器铝板带的。

2、发展前景当前,铸造铝合金及变形铝合金都在汽车制造中获得了应用,但仍以前者为主。

从发展态势来看,到2020年或稍晚一些,变形铝合金平轧产品、挤压材、锻件等的用量有可能超过压铸件与铸件,或平分秋色,而这其中增长速度与幅度最大的当数平扎产品中的ABS板。

3、性能优势1)良好的成形性能与翻边延性车身及覆盖钣金件的成形加工是从航空制造业移置过来的,通过冲压成形,铝合金薄板应该有良好的成形性,即具有低的屈强比(屈服强度Rpo.2与抗拉强度极限Rm之比)与高的成形极限,在各种不同的冲压变形应力状态下具有相当高的成形空间。

在钣金件生产中,冲压成形是一道很重要的工序,有些钣金件还要承受弯折。

车身板有内、外板之分,对外板性能的要求比对内板的更高。

铝板的成形性能除用Rpo.2/Rm比表征外,还可用90°弯折半径、突杯值、n值、r值等表示。

有些车身钣金件尺寸大、形状复杂,主要通过冲制和鼓胀两种复合成形方式生产,并以后者为主。

钣金件的连接采用焊接和/或黏结,也间或有用紧固件连接的。

2xxx系及6xxx 系合金用于外板等注重强度和刚度的部位。

6xxx-T4P板材的抗拉强度Rm和屈服强度Rpo.2几乎与冷轧钢板的相等,而其n值却≥冷轧钢板的。

ABS的90%以上的厚度0.9mm~1.3mm。

有些钣金件如发动机盖板的内外板合成等均采用翻边工艺,因此要求铝合金板在冲压翻边时有高的抗开裂性即有良好的翻边延性,它不但与材料的总伸长率有关,也与内部组织有关,实际上主要决定于组织,均匀细小的晶粒组织决定板材有高的翻边延性。

2)表面平整性强ABS铝合金薄板必须有良好的翻边延性和成形以后表面色调均一,即成形的钣金件表面不出现罗平线(roping line)又称滑移线,它是由晶粒不均或者是夹杂物不均而造成的板材表面变形不均,从而使表面在涂油漆后出现光彩不一致的现象。

铝合金在船舶和海洋工程中的应用

铝合金在船舶和海洋工程中的应用摘要:在我国海洋事业快速发展的背景下,船舶业也逐渐发展起来,为了更好地提升船舶和海洋工程运行的稳定性,就需要将铝合金融入到船舶制造中。

铝合金具有重量轻、建设流程简单等优点,其能够更好地提升船舶运行的效率,而在现代化制造业不断发展的过程中,一些新型的复合铝合金材料也逐渐运用到船舶制造中,进而使得船舶的性能大大提升。

本文将对铝合金在船舶和海洋工程中的应用路径进行分析。

关键词:铝合金;船舶;海洋工程;性能引言选择具有良好性能的制造材料,使其具有很强的抗腐蚀能力、韧性和强度,这是船舶制造企业必须考虑的问题。

铝合金的延展性和整体轻度能够更好地提升船舶行航行的效率,同时其在制造的过程中也具有良好的性能,因此在当前的船舶制造工艺中铝合金的运用频率也相对较高。

近年来,随着我国海洋工程和船舶工业的快速发展,制造企业不断加大新材料的研究与开发力度,积极将铝合金等复合型材料融入到船舶制造和海洋工程建设中,进而为推动行业的可持续性发展奠定良好基础。

1铝合金的特点分析铝合金在工业化生产的过程中,大量应用于各行各业,也是目前应用最为广泛的一种有色金属材料,铝合金可用于航天制造、汽车制造、船舶制造等领域。

由于经济水平的快速提高,部分铝合金的材料性能也逐渐得到提高,对焊接要求也越来越高,铝合金材料密度小,但强度高,这些铝合金将与其它优质钢结构相类似,应用于某些机械加工中,可大大降低机械自重。

铝合金还具有极强的塑性,可以实现与其它材料的融合加工,形成新材料。

铝是一种腐蚀、导热、导电的金属材料,采用热处理工艺技术对合金进行处理,可以明显改善现有机械设备的性能,提高设备利用率。

2铝合金在船舶和海洋工程中的应用2.1铝合金在船舶和海洋工程应用的性能分析铝合金具有很强的耐腐蚀性能,焊接性能更好,强度更高,将其运用于船舶制造和海洋工程建设还可以应付各种复杂航行环境。

一般来说,船舶制造企业选用的材料有铝镁合金、铝镁硅合金、铝锌镁合金等,目前使用较多的是铝合金。

铝合金材料加工与应用 151页PPT文档

• 2019年中国电解铝的生产能力达427万吨,产 量已达342.7万吨,超过美国(336万吨)。

• 2019年年产量已达667.1万吨,稳居世界榜首, 成了名符其实的铝业大国。截至2019年底,中 国铝加工企业超过1100家,铝加工材年生产力 达500万吨以上,年产量已达450万吨以上,位 居世界第2。2019年中国再生铝产量超过200万 吨,铝合金铸造产品超过120万吨,走到世界前 列。2019年中国铝消费量达618万吨,占据世 界第2,而人均耗铝量也由80年代的0.8kg/(年. 人),猛增到2019年的5.0kg/(年.人)。

广西大学简介

• 广西大学现设有30个学院,学科涵盖了 哲、经、法、文、理、工、农、管、教、 艺术等十大学科门类。有97个本科专业, 31个一级学科硕士点,175个二级学科硕士 点,7个一级学科博士点,46个二级学科博 士点,7个博士后科研流动站。目前拥有在 校全日制本科生22631人,在校研究生总数 16270人;广西大学现有教职工3672人, 其中专任教师2019人。

铝合金材料的加工与应用

胡治流 广西大学材料科学与工程学院

13517811572163

主要内容

1.铝工业的发展概况 2.铝及铝合金相关基础知识 3.铝及铝合金主要加工方法

3.1铝及铝合金的熔炼与铸造技术 3.2铝及铝合金的压力加工工艺 4、铝加工产品开发分析 5、铝加工产业发展形势 6、广西铝工业发展的初步思考

2.1 铝及铝合金的特性及应用领域

• 铝具有面心立方点阵,无同素异构转变。 • 银白色轻金属,质轻,密度为2.7 g/cm3,约

为铁的1/3。但比强度高,可与合金钢相比。 • 铝的熔点与纯度有关,并随铝的纯度的提高

而升高,当纯度为99.996%时,熔点为 660.24℃。 • 铝具有优良的电导性、热导性,其电导性仅 次于银和铜,居第三位,约为纯铜电导率的 62%。

铝合金的主要应用领域

3.3 在电子和光学仪器中的应用

铝基复合材料,特别是 增强铝基复合材料,由于具有热膨 胀系数小、密度低、导热性能好等优点,适合于制造电 子器材的衬装材料、散热片等电子器件。 颗粒增强铝 基复合材料的热膨胀系数完全可以与电子器件材料的 热膨胀相匹配,而且导电、导热性能也非常好。在精密 仪器和光学仪器的应用研究方面,铝基复合材料用于制 造望远镜的支架和副镜等部件。另外铝基复合材料还 可以制造惯性导航系统的精密零件、旋转扫描镜、红 外观测镜、激光镜、激光陀螺仪、反射镜、镜子底座 和光学仪器托架等许多精密仪器和光学仪器。

耐热铝合金

耐热铝合金今后的研究方向

快凝耐热铝合金今后的研究方向将主要

集中在以下几方面:1、发展低成本的新型快

凝工艺。由于喷射沉积快凝工艺相对RS/PM工 艺而言,生产工序简化,避免了原始粉末颗粒 界面氧化问题,可使合金的韧性得到提高,生 产成本降低。因此,应进一步完善喷射沉积快 凝工艺,使其应用于实际生产。2、进一步研 究合金的耐热机理,包括过固溶的基体在受热 过程中的作用。3、研究引起合金中温脆性的 原因及解决措施,进一步提高合金的韧性。

8

4.高强度铝合金的发展趋势

高强度铝合金是重要的轻质高强结构材料,具有广阔的应 用前景。铝及铝合金的应用受到钛及钛合金和复合材料的挑战, 但其作为主体结构材料的地位基本不变。目前,高强铝合金的 发展趋势从以下几个方面开展: ⑴复合微合金化,添加微量过渡族元素以及稀土元素,开发出 各种满足不同需要的新型铝合金高强材料。 ⑵改进传统的铸锭冶金制备技术,采用和研究各种先进的熔体 净化和变质处理方法,提高铸锭冶金质量。 ⑶深入研究高溶质状态下合金的热处理工艺,研究合金强化固 溶处理及多级多重相时效析出的沉淀强化机制,提高合金基体 的过饱和固溶度提高沉淀相的体积分数,通过MPt、GBP和PEZ 的最佳配合,使合金实现高强高韧,良好抗蚀性能的优化匹配。

汽车车身设计开发技术与方法

汽车车身设计开发技术与方法引言汽车车身设计和开发是汽车工程中的重要环节之一。

随着乘用车市场的快速发展,消费者对汽车的外观设计和性能要求也越来越高。

好的车身设计能够提升汽车的竞争力,并影响消费者购车的决策。

本文将介绍一些常用的汽车车身设计开发技术与方法,以帮助汽车制造商在竞争激烈的市场中脱颖而出。

1. 确定设计目标在进行汽车车身设计之前,首先需要明确设计目标。

设计目标包括外观、性能、安全性等方面。

例如,设计人员需要确定车辆的整体外观风格,确保与目标消费者群体的审美需求相符。

此外,设计人员还需要确保车身结构的稳定性和强度,以保障车辆乘员的安全。

2. 利用CAD软件进行虚拟设计现代汽车设计大多采用计算机辅助设计(Computer-Aided Design,CAD)软件进行虚拟设计。

通过CAD软件,设计人员可以创建三维车身模型,并进行各种设计和分析。

CAD软件可以帮助设计人员快速制作设计方案,并进行适应性测试,从而提高设计效率和准确性。

3. 选择合适的材料材料的选择对于汽车车身设计和开发非常重要。

传统的汽车车身主要采用钢铁材料,但随着科技的发展,越来越多的高性能材料被应用于汽车制造。

例如,铝合金具有较低的密度和良好的强度,可以降低车辆的重量,提升燃油效率。

碳纤维复合材料具有很高的强度和刚性,可以增加车身的刚性和安全性。

根据设计要求和成本考虑,选择合适的材料可以优化汽车车身设计。

4. 进行气动设计和流体力学分析车身的气动性能对于车辆的燃油经济性和驾驶稳定性有重要影响。

因此,在设计过程中需要进行气动设计和流体力学分析。

通过数值模拟和实验测试,可以对车身进行优化,减小气动风阻,降低燃油消耗。

例如,通过调整车身的流线型,减小车身前方的空气阻力,可以提高车辆的燃油经济性。

5. 进行结构强度分析为了确保车身的结构强度和安全性,需要进行结构强度分析。

通过有限元分析等方法,可以模拟真实使用情况下的应力和变形情况,从而评估车身的强度和刚性。

高性能铝合金新材料开发建议书

高性能铝合金新材料开发建议书当今社会,铝合金材料因其优异的性能和广泛的应用前景,已经成为工业领域中的重要材料之一。

然而,传统的铝合金材料在某些方面还存在着一定的局限性,无法满足现代工业对材料性能的更高要求。

为此,我们提出开发高性能铝合金新材料的建议。

一、背景与意义随着科技的不断进步和工业的快速发展,对铝合金材料的性能要求也越来越高。

传统的铝合金材料在强度、硬度、耐腐蚀性等方面已无法满足部分高端领域的需求。

因此,研究和开发高性能铝合金新材料具有重要的现实意义和广阔的市场前景。

二、目标与任务高性能铝合金新材料开发的目标是:提高材料的强度、硬度、耐腐蚀性等性能,拓宽其应用领域。

具体任务如下:1.研究并确定新材料的成分设计,通过合理的元素配比,实现材料性能的优化。

2.探索合适的制备工艺,包括熔炼、铸造、轧制、挤压等,确保材料的微观结构和性能的稳定。

3.对新材料进行性能测试与评估,包括抗拉强度、硬度、耐腐蚀性等,以验证新材料的性能优势。

4.开展新材料的应用研究,将其应用于实际工业领域,以拓宽其应用范围。

三、实施方案与步骤1.组成研究团队:组建一支由材料科学家、工程师、技术人员等组成的研究团队,共同开展高性能铝合金新材料的研究与开发。

2.调研与分析:收集并分析国内外高性能铝合金的研究现状和发展趋势,明确研究方向和目标。

3.成分设计:根据性能要求,设计合理的元素配比,进行小批量试验,优化材料成分。

4.制备工艺研究:探索并确定合适的熔炼、铸造、轧制、挤压等工艺,确保材料的微观结构和性能的稳定。

5.性能测试与评估:对新材料进行性能测试与评估,包括抗拉强度、硬度、耐腐蚀性等,以验证新材料的性能优势。

6.应用研究:开展新材料的应用研究,将其应用于实际工业领域,以拓宽其应用范围。

四、预期成果与效益1.预期成果:成功研发出高性能铝合金新材料,实现材料性能的优化,满足现代工业对材料性能的更高要求。

2.经济效益:高性能铝合金新材料的开发和应用将带来显著的经济效益,降低生产成本,提高产品竞争力。

铝合金粉末冶金的研究及应用

铝合金粉末冶金的研究及应用随着科技的进步和工业现代化的推进,人们的日常生活中越来越多的物品采用了铝合金材料。

铝合金的优点是轻质、耐腐蚀、抗氧化、导热性好等等。

其中,铝合金粉末冶金技术是制造铝合金物品的重要方法之一。

一、铝合金粉末冶金的概述铝合金粉末冶金(Powder Metallurgy,PM)是一种利用粉状金属制造零部件的工艺技术。

该方法生产的零件密度高、材料均匀,能在铝合金材料的研究和开发中起到重要作用。

铝合金粉末冶金生产过程主要包括烘干、筛选、混合、压制、烧结等多个工序。

其中,为了保证材料的均匀性,混合环节的控制很关键。

同时,烧结工序也是制造高品质铝合金材料的重要工序。

二、铝合金粉末冶金的应用铝合金粉末冶金技术在许多领域中都有广泛的应用。

以下列举一些主要应用:1.汽车制造:铝合金粉末冶金技术生产的零部件密度高、强度大,适合应用于汽车轻质化的要求。

2.航空制造:航空器结构的高温、高强度、高刚性及耐腐蚀等多重特殊要求,铝合金粉末冶金技术生产的材料可以满足这些要求。

3.医疗器械和电子领域:铝合金粉末冶金材料具有良好的生物相容性和振动防护性能,可用于制造人类接触材料,如人工关节、牙科植入物等。

除此之外,铝合金粉末冶金技术在计算机行业、建筑业、船舶制造等领域也有广泛的应用。

三、铝合金粉末冶金技术的发展和前景铝合金粉末冶金技术,在其其他领域的应用得到迅速发展和广泛应用的基础上,其研究和应用也逐步升级。

特别是随着高技术和智能化的应用,国内外铝合金粉末冶金技术也进一步提高和发展,成为新材料和科技的重要领域。

在当前的国际环境下,在“新能源、新技术、新材料”的背景下,铝合金粉末冶金技术发展具有广泛而重要的应用前景。

同时,铝合金粉末冶金技术也将成为我国未来工业发展的重要方向。

总之,铝合金粉末冶金技术的研究和应用在现代工业制造中具有重要意义。

随着科技的不断进步,其应用领域也在不断扩展,为我们的生活和经济发展带来更丰富的选择。

铝及铝合金课件教学PPT

铝及铝合金的分类

01

02

铝及铝合金的牌号

铸造铝合金的牌号由3位数字组成,第一位数字表示主要合金元素,后两位数字表示合金元素的含量。

变形铝合金的牌号由1位数字和1位字母组成,数字表示主要合金元素(以265表示纯铝),字母表示加工状态(如F表示自由加工状态)。

铝的密度约为2.7g/cm³,铝合金的密度根据其成分和加工方法有所不同。

化学腐蚀

电化学腐蚀

应力腐蚀

在电解质溶液中,铝及铝合金作为阳极发生氧化反应,导致材料腐蚀。

在应力和特定环境共同作用下,铝及铝合金发生脆性断裂。

03

02

01

铝及铝合金的腐蚀机理

在铝及铝合金表面涂覆防腐蚀涂层,如油漆、清漆等,隔绝材料与外界环境的接触。

涂层保护

在铝及铝合金表面电镀一层耐腐蚀的金属,如锌、铬等,提高材料的耐腐蚀性。

密度

铝的硬度较低,可通过热处理提高其硬度。

硬度

铝是一种活泼的金属,容易与氧反应形成致密的氧化膜,具有良好的耐腐蚀性。

耐腐蚀性

铝具有良好的导电性,常用于电线、电缆等导电材料。

导电性

铝及铝合金的性能参数

04

CHAPTER

铝及铝合金的腐蚀与防护

铝及铝合金与空气中的氧气反应,生成氧化铝,导致材料表面被破坏。

铝合金

铝及铝合金的定义

铝及铝合金的特性

铝的密度约为2.7g/cm³,仅为铁的1/3,具有良好的轻量化效果。

铝具有良好的塑性变形能力,易于加工成各种形状。

铝的导电性能仅次于铜,广泛用于电线、电缆等领域。

铝表面容易形成致密的氧化膜,具有较好的耐腐蚀性。

密度小

延展性好

导电性好