第五章 硅液相外延

材料化学第二版(曾兆华版)课后答案解析

材料化学第⼆版(曾兆华版)课后答案解析第⼀章1.什么是材料化学?其主要特点是什么?答:材料化学是有关于材料的结构、性质、制备及应⽤的化学。

主要特点:跨学科性,实践性。

2.材料与试剂的主要区别是什么?答:试剂在使⽤过程中通常被消耗并转化为其他物质,⽽材料通常是可重复的、连续的,除了正常的消耗外,它不会不可逆地转化为其他物质。

3.观察⼀只灯泡,列举制造灯泡所需的材料。

4.材料按其组成和结构可以分为哪⼏类?如果按功能和⽤途对材料分类,列举⼗种不同功能或⽤途的材料。

答:(1)⾦属材料,⽆机⾮⾦属材料,⾼分⼦材料,复合材料(2)导电材料、绝缘材料、⽣物医⽤材料、航天航空材料、能源材料、电⼦信息材料、感光材料5.简述材料化学的主要内容。

答:结构:原⼦和分⼦在不同层次彼此结合的形式、状态和空间分布。

特性:材料固有的化学、物理和⼒学特性。

制备:将原⼦和分⼦结合在⼀起,并最终将其转化为有⽤的产品应⽤。

第⼆章1.原⼦间的结合键共有⼏种?各⾃特点如何?(1)体⼼⽴⽅单位晶胞原⼦数n = 2(2)六⽅密堆n=6(3)⾯⼼⽴⽅n=410. 单质Mn有⼀种同素异构体为⽴⽅结构,其晶胞参数为0.6326nm,密度= 7.26 g cm-3,原⼦半径r = 0.112nm,计算Mn晶胞中有⼏个原⼦,其堆积系数为多少?74.)3(3812)3/4(6)2321(6)3/4(6=33hcp==R a a c RππξR a a R 2 4 2 4== 74 . ) 2 / 4 ( )3 / 4 (4 )3 / 4 (433fcc==RRaRππξ11. 固溶体与溶液有何异同?固溶体有⼏种类型?固体溶液与液体溶液的共同点:均具有均⼀性、稳定性,均为混合物,均存在溶解性问题(对固态溶液称为固溶度,对液体溶液称为溶解度);(1)均⼀性:溶液各处的密度、组成和性质完全⼀样;(2)稳定性:温度不变,溶剂量不变时,溶质和溶剂长期不会分离;(3)混合物:溶液⼀定是混合物。

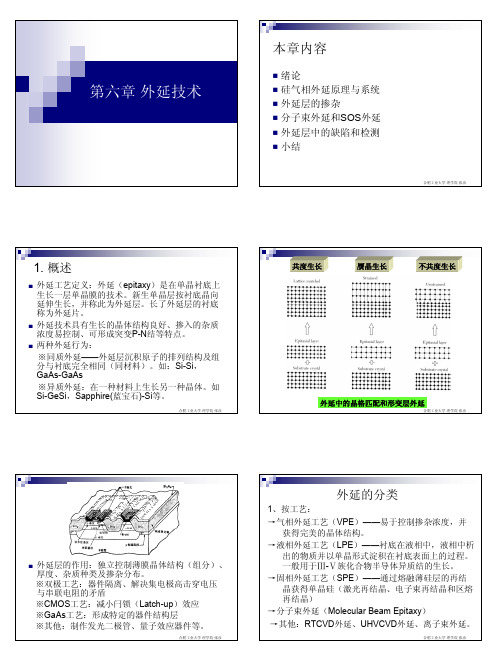

第六章 外延技术

外延中的晶格匹配和形变层外延

合肥工业大Leabharlann 理学院 张彦外延的分类1、按工艺: →气相外延工艺(VPE)——易于控制掺杂浓度,并 获得完美的晶体结构。 →液相外延工艺(LPE)——衬底在液相中,液相中析 出的物质并以单晶形式淀积在衬底表面上的过程。 一般用于Ⅲ-Ⅴ族化合物半导体异质结的生长。 →固相外延工艺(SPE)——通过熔融薄硅层的再结 晶获得单晶硅(激光再结晶、电子束再结晶和区熔 再结晶) →分子束外延(Molecular Beam Epitaxy) →其他:RTCVD外延、UHVCVD外延、离子束外延。

合肥工业大学 理学院 张彦

按电阻率高低:正外延——在低阻衬底材料上生 长高阻外延层(器件作在外延层上);反外延 (高阻衬底上外延低阻层(器件作在衬底上) 按导电类型:N型外延;P型外延 按厚度:薄层外延(外延层厚0.5~3um) 中厚层外延(3~10um) 厚层外延(10~20um)及甚厚层外延(厚度>20um) 按外延层结构: ——普通外延:在衬底整个表面生长外延层 ——选择外延:在衬底的选择区上外延 ——多层外延:p/n/n+,n/p/p+等,交替生长不 同的外延层可制作超晶格结构。

本章内容

第六章 外延技术

绪论 硅气相外延原理与系统 外延层的掺杂 分子束外延和SOS外延 外延层中的缺陷和检测 小结

合肥工业大学 理学院 张彦

1. 概述

共度生长

赝晶生长

不共度生长

外延工艺定义:外延(epitaxy)是在单晶衬底上 生长一层单晶膜的技术。新生单晶层按衬底晶向 延伸生长,并称此为外延层。长了外延层的衬底 称为外延片。 外延技术具有生长的晶体结构良好、掺入的杂质 浓度易控制、可形成突变P-N结等特点。 两种外延行为: ※同质外延——外延层沉积原子的排列结构及组 分与衬底完全相同(同材料)。如:Si-Si, GaAs-GaAs ※异质外延:在一种材料上生长另一种晶体。如 Si-GeSi,Sapphire(蓝宝石)-Si等。

第七章 外延

7.2.3 自掺杂效应(非故意掺杂) 自掺杂效应(非故意掺杂)

定义:衬底杂质及其他来源杂质非人为地掺入外延层。 定义:衬底杂质及其他来源杂质非人为地掺入外延层。 来源:各种气相自掺杂 来源 各种气相自掺杂 ①衬底扩散蒸发的杂质:在外延生长的初期; 衬底扩散蒸发的杂质:在外延生长的初期; 衬底背面及侧面释放的杂质; ②衬底背面及侧面释放的杂质; 外延生长前吸附在表面的杂质; ③外延生长前吸附在表面的杂质; 气相腐蚀的杂质; ④气相腐蚀的杂质; ⑤其他硅片释放的杂质。 其他硅片释放的杂质。 外延系统:基座、输入气体中的杂质。 ⑥外延系统:基座、输入气体中的杂质。

SOI技术的特点与优势 技术的特点与优势

1.速度高 :在相同的特征尺寸下,工作速度可提高 . 在相同的特征尺寸下, 30-40%; %; 2.功耗低: 在相同的工作速度下,功耗可降低 .功耗低: 在相同的工作速度下, 50 % - 60%; %; 3.特别适合于小尺寸器件; .特别适合于小尺寸器件; 4.特别适合于低压、低功耗电路; .特别适合于低压、低功耗电路; 5.集成密度高 : 封装密度提高约 %; 封装密度提高约40%; . 6.低成本: 最少少用三块掩模版,减少 .低成本: 最少少用三块掩模版,减少13%-20% %)的工序 (30%)的工序; %)的工序; 7.耐高温环境: 工作温度 .耐高温环境: 工作温度300℃-500℃; ℃ ℃ 8.抗辐照特性好: 是体硅器件的 .抗辐照特性好: 是体硅器件的50-100倍。 倍

第七章

主

外延

讲:毛 维

mwxidian@ 西安电子科技大学微电晶衬底上,按衬底晶向生长一层新的单 晶薄膜的工艺技术。 晶薄膜的工艺技术。 外延层:衬底上新生长的单晶层。 外延层:衬底上新生长的单晶层。 外延片:生长了外延层的衬底硅片。 外延片:生长了外延层的衬底硅片。 应用 双极器件与电路: ①双极器件与电路: 轻掺杂的外延层——较高的击穿电压; 较高的击穿电压; 轻掺杂的外延层 较高的击穿电压 重掺杂的衬底降低集电区的串联电阻。 重掺杂的衬底降低集电区的串联电阻。 电路: ②CMOS电路: 电路 避免了闩锁效应:降低漏电流。 避免了闩锁效应:降低漏电流。

第八章 外延

§8.3 选择外延

选择外延是指利用外延生长的基本原理,以及硅在绝缘体上 很难核化成膜的持性,在硅表面的特定区域生长外延层而 其他区域不生长的技术。 选择外延的基本原理是根据硅在 SiO2上成核可能性最小,在Si3N4上比在SiO2上大一点,在 硅上可能性最大的特性完成的。

选择外延可分为三种类型: (1)在掩膜保护下的暴露衬底上进行外延生长。 (2)在掩膜保护下暴露衬底上特定图形区进行外延生长。 (3)在没有掩膜的衬底凹陷处进行外延生长,即沟槽生长。

生长过程中要加入适量的HCl以抑制在掩膜上的成核。

横向超速外延

还有一种类型的选择外延称为横向超速外延(ELO),是指当 选择外延生长的薄膜超过掩膜的台阶高度时,外延不但继 续垂直生长,而且也沿横向生长。

§8.4 SiH4 热分解外延法

硅烷(SiH4)是目前一种常用的汽相外延反应剂。SiH4的化学反应与 SiCl4不同,在一定温度下它可直接进行热分解反应,释放出硅, 淀积到衬底表面上,生成外延层。

(7.2)

§8.2.2 扩散效应

第二种情况,在本征衬底上生长 掺杂外延层,外延层中的杂质分 布为: Ce 0 x (7.3) Ce ( x ) 1 erf

2 2 Det

第三种情况,当衬底和外延层 都掺杂时:

Ce 0 Cs x x 1 erf Ce ( x) 1 erf 2 2 Ds t 2 Det 2

§8.2.2 扩散效应

外延生长中的扩散效应包括两 种情况,一是衬底均匀高浓度 掺杂,外延层掺杂浓度低。二 是衬底均匀低浓度掺杂,而外 延层高浓度掺杂。一般来说, 扩散的速度远远小于薄膜的生 长速度,所以以上两种情况都 可以认为是在半无限大固体中 扩散。

多晶硅的沉积方法

多晶硅的沉积方法说实话多晶硅的沉积方法这事,我一开始也是瞎摸索。

我就知道多晶硅这玩意儿在半导体和光伏领域那可都是相当重要的东西,就一门心思想搞清楚它的沉积方法。

我试过化学气相沉积法,这方法就像是搭积木一样。

你得把反应气体送进去,这些反应气体就像是一个个小零件。

我一开始老是搞不对反应气体的比例,就像做饭时盐和糖的比例放错了一样。

有时候硅源气体少了,沉积出来的多晶硅就跟发育不良似的不完全。

经过好多次尝试,我才慢慢摸准了大致的比例范围。

但这方法还挺复杂的,因为反应温度、压力这些条件也得控制好。

就拿反应温度来说,温度低了,反应就慢吞吞的,像个没睡醒的懒虫,沉积速度特别慢;温度高了呢,又容易出现一些乱七八糟的副反应,出来的多晶硅质量就不咋地了。

我还尝试过物理气相沉积。

这好比是抛球游戏,把硅原子像抛球一样“抛”到基底上沉积。

我试过用蒸发的方式来产生硅原子源,结果发现这个过程中很容易混入其他杂质原子,就好像玩耍时突然混进来一些调皮捣蛋的孩子,把原本的秩序都打乱了。

后来我改进了设备,尽量减少周围环境中的杂质来源。

还有一种方法我最近才开始研究,就是液相外延沉积法。

这个可以想象成在水里溶解了一些含硅的物质,然后让多晶硅在特定的衬底上慢慢生长。

不过我在这个方法上还不是很确定,因为我才刚刚开始尝试,目前遇到的问题就是很难精确控制沉积的均匀性。

在尝试这么多沉积方法的时候,我总结了一些小经验。

不管用哪种方法,前期对设备的清洁一定要到位,不然杂质就会像入侵的小怪兽一样影响多晶硅的质量。

还有测试一定要频繁,就像医生给病人频繁检查一样,这样才能尽早发现问题并调整。

总之,多晶硅的沉积方法需要耐心不断地去试验和优化。

我到现在也不敢说自己完全掌握了,还在不断探索的道路上。

有时候突然就有个新想法,就赶紧去试,这一路虽然有很多失败,但也慢慢积累了些门道。

硅外延及其应用

硅外延及其应用徐远志;胡亮;吴忠元【摘要】Silicon epitaxy growth technology is introduced,and three kindsof technologies applied to silicon epitaxy are summarized:molecular beam epitaxy (MBE),chemical vapor deposition (CVD),liquid deposition (LPE),and the application of Si base epitaxial material device is also introduced.%介绍了硅外延生长技术,综述了应用于硅外延的分子束外延(MBE)、化学气相沉积(CVD)、液相沉积(LPE)三种工艺,并介绍了Si基外延材料器件的应用.【期刊名称】《云南冶金》【年(卷),期】2013(042)003【总页数】5页(P46-50)【关键词】MBE;CVD;LPE;硅外延;应用【作者】徐远志;胡亮;吴忠元【作者单位】昆明冶研新材料股份有限公司,云南昆明650031;昆明理工大学化学工程学院,云南昆明650500;昆明理工大学化学工程学院,云南昆明650500;昆明理工大学化学工程学院,云南昆明650500【正文语种】中文【中图分类】TN304.1+2硅具有储量丰富、价格低廉、热性能与机械性能优良、易于生长大尺寸高纯度晶体等优点。

目前,硅半导体材料仍是电子信息产业最主要的基础材料,95%以上的半导体器件和99%以上的集成电路(IC)是用硅材料制作的。

在21 世纪,它的主导和核心地位仍不会动摇。

半导体制造商生产IC 芯片用硅片分别采用硅抛光片(PW)和硅外延片以及非抛光片三种类型,用量最多的为前二类硅片。

半导体硅材料自从60 年代被广泛应用于各类电子元器件以来,其用量保持高速增长。

SEMI(国际半导体设备与材料协会)报告预测了晶圆的需求前景,2013 年预计99.95 亿in2 (不包括非抛光硅片)。

硅工艺 第五章 物理气相淀积

5.3.3 射频辉光放电

(1)射频溅射设备 (2)射频溅射的基本原理

两极间接上射频(5-30MHz,国际上多 采用13.56MHz)电源后,两极间等离子体中 不断振荡运动的电子从高频电场中获得足够的 能量,并更有效地与气体分子发生碰撞,并使 后者电离,产生大量的离子和电子,此时不再 需要二次电子来维持放电过程,射频溅射可以 在低压(1Pa左右)下进行,沉积速率也较二 极溅射为高;高频电场可以经由其他阻抗形式 耦合进入沉积室,而不必再要求电极一定要是 导体;由于射频方法可以在靶材上产生自偏压 效应,即在射频电场作用的同时,靶材会自动 处于一个较大的负电位下,从而导致气体离子 对其产生自发的轰击和溅射,而在衬底上自偏 压效应很小,气体离子对其产生的轰击和溅射 可以忽略,主要是沉积过程,因此,沉积速率 较快。

高真空 阀

高真空泵

机械泵

汽化热(△H):真空蒸发系统的能源将蒸发材料加热到足够温度,使其 原子或分子获得足够能量,克服固相(或液相)的原子束缚而汽化 到真空环境中,并形成具一定动能的气相原子或分子,该能量即为 汽化热。

必须保持真空环境的理由:

(1)如果真空度很低,被蒸发的原子或分子在输运过程中不断与残余 气体的分子碰撞,运动方向不断改变,很难保证被蒸发的原子或分 子有效地淀积在衬底上。

第五章 物理气相淀积(PVD)

教师: 潘国峰 E-mail: pgf@

河北工业大学微电子研究所

引言

薄膜淀积是芯片加工过程中一个至关重要的工艺步骤,通过淀积 工艺可以在硅片上生长导各种导电薄膜层和绝缘薄膜层,比如金属 (Cu、W、Au)、多晶硅、二氧化硅(SiO2)以及氮化硅(Si3N4); 作为欧姆接触、互连栅电极和肖特基二极管等方面的薄膜;铂、钛等在 多层互连中常用作粘附或阻挡层薄膜。 各种不同类型的薄膜淀积到硅片上,在某些情况下,这些薄膜成为器 件结构中的一个完整部分,另外一些薄膜则充当了工艺过程中的牺牲层, 并在后续工艺中被去掉。

碳化硅从材料到器件的过程

碳化硅从材料到器件的过程碳化硅是一种非常重要的半导体材料,具有很高的硬度和热导率,可以用于制造高功率、高频率和高温度的电子器件。

碳化硅从材料到器件的制造过程可以分成以下几个步骤:1.碳化硅晶体生长碳化硅晶体生长可以通过两种方法来实现:一种是SiC子limation生长法,另一种是液相外延生长法。

SiC子limation生长法通过将硅碳混合物放置在石英炉管中,在高温下,采用SiC的子limation过程蒸发SiC物质,使其在石英管内形成SiC晶体。

液相外延生长法则是将SiC溶解在铝、镁等金属中加热后,通过溶液和淀硅的沉积生长方法来得到碳化硅单晶。

2.碳化硅晶体加工碳化硅晶体加工过程通常包括切割、打磨、抛光等几个阶段,这些步骤能够保障碳化硅晶体表面的平整度。

同时,为了消除晶体中存在的或者留下的缺陷,晶体还需要进行退火和去离子处理。

3.碳化硅衬底制备制备碳化硅衬底一般采用了两种方案:镀膜法和绝缘层法。

镀膜法,就是先在SiC衬底上涂一层金属,然后用化学气相沉积法(CVD)在金属表面上合成一层碳化硅,最后通过剥离金属,获得类似于硅片的SiC衬底;绝缘层法则是利用化学气相沉积法在SiC表面直接合成SiO2层,从而同时制得绝缘层。

4.碳化硅器件加工将碳化硅从材料转化为器件则需要另外一些步骤。

器件加工的步骤包括光刻、腐蚀、原子层沉积等操作。

在光刻过程中,通过易于去除的光刻层形成器件的图形图案。

然后,使用腐蚀方法,去除光刻层未覆盖区域的表面材料。

最后,将各个器件结合在一起,得到完整的碳化硅器件。

总之,碳化硅是一种非常重要的材料,它具有许多独特的物理和电学特性,因此广泛应用于高功率、高频和高温度的电子器件中。

从碳化硅材料到器件的制造过程充满挑战,需要采用先进的制造技术和设备,才能够实现碳化硅材料的稳定质量和高性能型号的器件。