钢管直径72mm、89mm静载试验方法初探

对于静载荷试验的探讨

对于静载荷试验的探讨作者:未知文章来源:网络点击数:1893 更新时间:2005-11-28静载荷试验对于确定地基土承载力和变形指标,是最直接有效的方法。

特别是对于碎石类填土的地基,由于其受堆填材料颗粒级配、堆填方法和堆填时间的影响,其承载性能和变形性能尤为复杂,而现行的其它原位测试方法和土工试验方法难以实施且无成熟经验对比。

因此静载荷试验就成为唯一可靠的方法,本文通过一项工程实例,对静载荷试验作初步探讨。

一、工程概况浙江上虞市松厦镇一位居民拟集资联建房屋,共20栋,3~4层,砖混结构。

拟建场址位于长300m、宽20m的东西走向条带状地段内。

场地原为一条废弃的河道,河沟深4~5m,后被分层压实回填至现在地面标高,堆填时间3年左右,回填材料为中至微风化凝灰岩类碎石,碎石粒径20mm~400mm不等,工程拟采用填土层作为基础持力层,设计要求地基土承载力不小于85Kpa。

为了检测填土层能否作为基础持力层。

对该场地均匀分布地进行了四个静载荷试验点。

二、静载荷试验方法及成果试验按照《建筑地基基础设计规范》(GB50007—2002)标准,使用平板结构反力架,用堆载方法并分级加载进行试验,承压板采用1.0m2(1m×1m)加筋钢板。

试验确定最大加载荷载为170KN,第一级加载为最大荷载1/5,即34KN,以后各级加载为试验最大荷载的1/10,即17KN。

当在连续两小时内每小时的沉降量小于0.1mm时,则认为已趋稳定,可加下一级荷载。

最后一级荷载仍以此为稳定标准。

三、静载荷试验成果分析从试验所得数据看,在最大加载为170KN压力范围内,地基土仍处于线性变形阶段内,未出现比例界限点和极限荷载点(无拐点)。

按GB50007—2002规定,未出现明显拐点时,当承压板面积为0.25~0.50m2时,取s/b=0.01~0.015(s-沉降量,b-承压板宽度)所对应的荷载作为地基土承载力特征值,但其值不应大于最大加载量的一半,而当承压板面积大于0.50m2时,如何取值规范未作规定。

钢管检测作业指导书

xxxxxxxxxxxxxxxxxxxxxxxx 受控号:钢管试验作业指导书编制:审核:批准:持有人:2022 年 xx 月 xx 日批准 2022 年 xx 月 xx 日实施钢管试验作业指导书1 合用范围本作业指导书合用于外径≤60.3mm 、1.0≤壁厚≤5.5mm 的焊接钢管、 无缝钢管的检测;不合用于钢管外径>60.3mm 、壁厚≤1.0mm 或者>5.5mm 的 钢管的检测。

2 依据标准GB/T3091-2022 《低压流体输送用焊接钢管》GB/T13793-2022 《直缝电焊钢管》 GB/T8162-2022 《结构用无缝钢管》GB/T2975-1998 《钢及钢产品力学性能试验取样位置及试样制备》 GB/T228.1-2022 《金属材料拉伸试验 第一部份:室温试验方法》 3 试验项目及质量要求 3.1 试验项目钢管的外径、壁厚和力学性能。

3.2 质量要求 3.2.1直缝电焊钢管3.2.1.1壁厚允许偏差,见表1。

表1 壁厚允许偏差较高精度(PD ·B)±0.09 ±0.11 ±0.12 ±0.13 ±0.14 ±0.15 ±0.16 ±0.17 ±0.18 ±0.20 ±0.22 ±7.5%t高精度(PD ·C)+0.05 -0.09 +0.06 -0.11+0.07 -0.13 +0.08 -0.16 +0.10 -0.20 ±5.0%t普通精度(PD ·A)± 10%t壁厚(t) >1.0-1.2 >1.2-1.4 >1.4-1.5 >1.5-1.6 >1.6-2.0 >2.0-2.2 >2.2-2.5 >2.5-2.8 >2.8-3.2 >3.2-3.8 >3.8-4.0 >4.0-5.53.2.1.2外径允许偏差,见表2。

钢管压扁试验标准

钢管压扁试验标准钢管压扁试验是一种常用于评估钢材抗挤压性能的试验方法。

通过施加压力,使钢管在垂直方向发生塑性变形,可判断其耐压能力和强度。

本文将介绍钢管压扁试验的标准及相关要求,以确保试验结果的准确性和可靠性。

一、试验目的及范围钢管压扁试验旨在评估钢管在静态状态下的挤压性能,以确定其强度和耐压能力。

该试验适用于各类钢管,包括无缝钢管、焊接钢管以及带有保温层或腐蚀防护层的钢管。

二、试验设备及材料1. 试验设备:a) 压力机:能够提供均匀的压力,并能够调整施力速度。

b) 扁曲装置:用于钢管压扁试验,其结构应保证试验时钢管在垂直方向受到均匀压力。

c) 测量设备:包括压力表、位移传感器等,用于测量试验过程中的压力和位移变化。

2. 试验样品:a) 钢管样品:直径不应小于10mm,长度应符合试验要求,各类钢管均可使用。

b) 试验材料:应选用符合国家或行业标准的钢管材料。

三、试验方法1. 样品准备:a) 对于带有保温层或腐蚀防护层的钢管,应事先剥离这些层,以保证试验结果的准确性。

b) 对于焊接钢管,应清除焊缝附近的尖锐突起物,以防止试验中发生意外损坏。

2. 试验过程:a) 将试验样品置于扁曲装置中,确保其垂直位置和稳定性。

b) 施加压力:根据试验要求,在设定的速度下施加压力,使钢管在垂直方向发生塑性变形。

c) 记录压力和位移:试验过程中,持续记录压力和位移的变化,并绘制曲线图以分析试验结果。

四、试验结果及评定标准1. 试验结果:a) 根据试验过程中记录的数据,得到试验样品在不同压力下的位移和压力数值。

b) 根据试验结果,分析钢管的抗挤压性能,包括变形率、强度和耐压能力等指标。

2. 评定标准:a) 钢管的抗挤压性能应满足国家或行业标准的规定。

b) 根据钢管的使用环境和要求,可进一步制定相关的评定标准。

五、试验安全措施1. 试验前,确保试验设备和试验样品符合安全要求,严禁使用损坏或老化的设备和样品。

2. 在试验过程中,操作人员应佩戴防护手套和护目镜,以避免发生意外伤害。

钢桁架静载试验实施方案

钢桁架静载试验实施方案一、试验目的钢桁架是一种常见的结构形式,用于桥梁、建筑等工程中。

静载试验是评定钢桁架结构性能的重要手段,通过对钢桁架进行静载试验,可以验证其设计参数和结构稳定性,为工程质量和安全提供重要依据。

本文档旨在制定钢桁架静载试验实施方案,确保试验工作顺利进行。

二、试验准备1. 试验前的检查和准备工作在进行静载试验前,需要对钢桁架的结构进行检查,确保其符合设计要求和安全标准。

同时,需要准备好试验所需的设备和工具,包括静载试验仪器、传感器等。

2. 试验方案的制定静载试验方案需要根据钢桁架的具体结构和设计要求进行制定,包括试验载荷、试验点的设置、试验持续时间等内容。

三、试验实施1. 试验前的准备工作在进行静载试验前,需要对试验设备进行检查和调试,确保其工作正常。

同时,需要对试验现场进行清理和安全检查,保证试验环境安全整洁。

2. 试验方案的执行根据试验方案的要求,进行试验载荷的施加和试验点的监测。

在试验过程中,需要对试验数据进行实时监测和记录,确保数据的准确性。

3. 试验结果的分析在试验结束后,需要对试验数据进行分析和评估,验证钢桁架的结构性能。

根据试验结果,可以对钢桁架的设计参数进行调整和优化。

四、试验总结静载试验是评定钢桁架结构性能的重要手段,通过本次试验的实施,对钢桁架的结构性能进行了有效验证。

在今后的工程实践中,需要根据试验结果对钢桁架的设计和施工进行指导,确保工程质量和安全。

五、附录1. 静载试验设备清单2. 试验方案和数据记录表格以上是钢桁架静载试验实施方案的具体内容,希望能对相关工程实践提供一定的参考和指导。

静载试验规范方案说明

浅层平板载荷试验要点C.0.1条地基土浅层平板载荷试验可适用于确定浅部地基土层的承压板下应力主要影响范围内的承载力。

承压板面积不应小于0.25m2,对于软土不应小于0.5m2。

C.0.2条试验基坑宽度不应小于承压板宽度或直径的三倍。

应保持试验土层的原状结构和天然湿度。

宜在拟试压表面用粗砂或中砂层找平,其厚度不超过20mm。

C.0.3条加荷分级不应少于8级。

最大加载量不应小于设计要求的两倍。

C.0.4条每级加载后,按间隔10、10、10、15、15min,以后为每隔半小时测读一次沉降量,当在连续两小时内,每小时的沉降量小于0.1mm时,则认为已趋稳定,可加下一级荷载。

C.0.5条当出现下列情况之一时,即可终止加载:1.承压板周围的土明显地侧向挤出;2.沉降s急骤增大,荷载-沉降(p-s)曲线出现陡降段;3.在某一级荷载下,24小时内沉降速率不能达到稳定;4.沉降量与承压板宽度或直径之比大于或等于0.06。

当满足前三种情况之一时,其对应的前一级荷载定为极限荷载。

C.0.6条承载力特征值的确定应符合下列规定:1.当p-s曲线上有比例界限时,取该比例界限所对应的荷载值;2.当极限荷载小于对应比例界限的荷载值的2倍时,取极限荷载值的一半;3.当不能按上述二款要求确定时,当压板面积为0.25-0.50m2,可取s/b=0.01-0.015所对应的荷载,但其值不应大于最大加载量的一半。

C.0.7条同一土层参加统计的试验点不应少于三点,当试验实测值的极差不超过其平均值的30%时,取此平均值作为该土层的地基承载力特征值f ak。

附录D 深层平板载荷试验要点D.0.1条深层平板载荷试验可适用于确定深部地基、土层及大直径桩桩端土层在承压板下应力主要影响范围内的承载力。

D.0.2条深层平板载荷试验的承压板采用直径为0.8m的刚性板,紧靠承压板周围外侧的土层高度应不少于80cm。

D.0.3条加荷等级可按预估极限承载力的1/10~1/15分级施加。

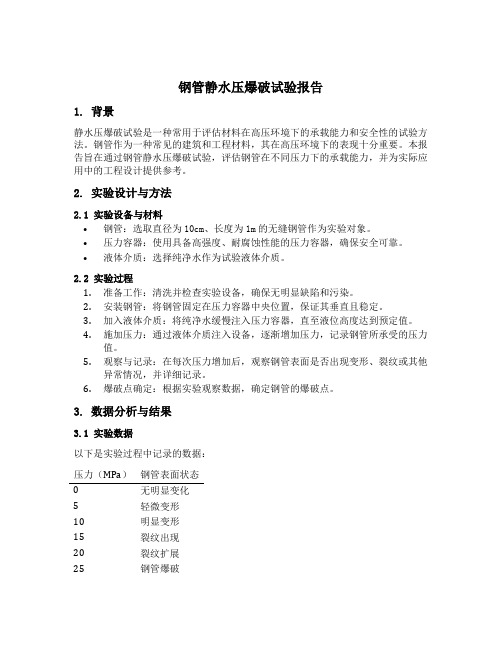

钢管静水压爆破试验报告

钢管静水压爆破试验报告1. 背景静水压爆破试验是一种常用于评估材料在高压环境下的承载能力和安全性的试验方法。

钢管作为一种常见的建筑和工程材料,其在高压环境下的表现十分重要。

本报告旨在通过钢管静水压爆破试验,评估钢管在不同压力下的承载能力,并为实际应用中的工程设计提供参考。

2. 实验设计与方法2.1 实验设备与材料•钢管:选取直径为10cm、长度为1m的无缝钢管作为实验对象。

•压力容器:使用具备高强度、耐腐蚀性能的压力容器,确保安全可靠。

•液体介质:选择纯净水作为试验液体介质。

2.2 实验过程1.准备工作:清洗并检查实验设备,确保无明显缺陷和污染。

2.安装钢管:将钢管固定在压力容器中央位置,保证其垂直且稳定。

3.加入液体介质:将纯净水缓慢注入压力容器,直至液位高度达到预定值。

4.施加压力:通过液体介质注入设备,逐渐增加压力,记录钢管所承受的压力值。

5.观察与记录:在每次压力增加后,观察钢管表面是否出现变形、裂纹或其他异常情况,并详细记录。

6.爆破点确定:根据实验观察数据,确定钢管的爆破点。

3. 数据分析与结果3.1 实验数据以下是实验过程中记录的数据:压力(MPa)钢管表面状态0 无明显变化5 轻微变形10 明显变形15 裂纹出现20 裂纹扩展25 钢管爆破3.2 数据分析通过对实验数据的分析,可以得出以下结论:1.随着压力的增加,钢管表面开始出现轻微变形,并在较高压力下逐渐加剧。

2.当压力达到一定值时,钢管开始出现裂纹,并随着压力的继续增加而扩展。

3.在压力达到25MPa时,钢管发生爆破。

3.3 结果根据实验数据和分析结果,我们可以得出以下结论:•钢管在承受一定压力下会发生变形和裂纹,并在超过其承载极限时发生爆破。

•钢管的承载能力受到其直径和材料强度等因素的影响,直径越大、材料强度越高的钢管承载能力越强。

4. 建议基于以上实验结果和分析,我们提出以下建议:1.工程设计中应根据实际需要选择合适直径和材料强度的钢管,以确保其能够承受所需压力。

桥梁检测中静载试验初探

桥梁检测中静载试验初探随着经济的飞速发展,城市中重要的交通枢纽位置出现了越来越多的桥梁,其在现代化的交通运输中扮演着不可替代的角色。

由于桥梁数量的不断增多,许多滥竽充数的豆腐渣工程也混淆其中,导致出现了许多桥梁安全事故和存在安全隐患的桥梁。

成熟的桥梁检测与监测技术能够有效、及时的发现使用中桥梁的工作状态,并根据实际情况采取相应的保护或者补救措施,同时也可以保障新桥梁的在投入使用后的工作性能,并根据桥梁工作性能制定桥梁通行规则和限制。

1.桥梁检测中的静载试验目的和意义路桥工程作为我国发展进步的基础工程中的一部分,其随着我国经济的发展有了突飞猛进的发展,桥梁工程也有了巨大的进步,我国已具备建造具有国际水平的桥梁。

桥梁静载试验主要有两个目的,具体如下:1.1对新建桥梁进行鉴定对于新建成的桥梁有很大的必要性对其进行鉴定,通过鉴定能够有效地获得新建桥梁各方面的数据评定,根据数据评定结果可以很好的检验桥梁设计理论是否符合预期目标,桥梁施工质量是否达到要求,除此之外,还可以据此做好桥梁的养护和使用工作。

采取有效可行的测试方法测试桥梁质量指标是做好新建桥梁质量鉴定工作的基础,然后再按照相关资料和要求对新建桥梁的质量做出客观、真实的评定。

1.2对在使用中桥梁实际承载力进行鉴定较早建成的桥梁由于受到当时技术和材料等方面的限制,它建造时所设计的承载能力早已经不能满足现代交通运输发展的需求,那么我们就必须根据实际情况来对使用中的桥梁进行试验,以明确其实际的承载能力,然后再采取相应的加固措施或者是重建。

相对于那些比较重要的桥梁或者是处在重要交通枢纽位置的桥梁,除了在日常使用中定期进行桥梁的维护和保养工作外,每隔一段时间都要对桥梁进行一次全方位的检测鉴定工作,这样的测试和预测具有重大的意义。

2.静载试验的内容和要点2.1静载试验检测内容静载试验主要就是通过检测和预测得出与桥梁结构性能相关的数据,包括变形、应变和裂缝等与桥梁工作性能相关的数据。

钢管拉伸试验

钢管拉伸试验钢管拉伸试验是一种常见的金属材料力学性能测试方法。

其目的是在一定条件下明确钢管的强度、韧性、延伸性等力学性能。

本文将介绍钢管拉伸试验的相关参考内容。

1.试验原理钢管拉伸试验是利用力学原理,将一定的拉伸载荷施加到试样上,通过检测逐渐加大的载荷和试样拉伸的长度,在荷载与变形(应变)之间建立载荷-变形关系曲线,从而得到试样的拉力、变形和应力等参数。

2.试验步骤钢管拉伸试验的步骤包括试样准备、安装和测试等。

首先要准备好试样,通常是将钢管在试验前切成一定长度的小块,然后在试样两端加上特制的卡夹装置,使试样能够承受拉伸负荷。

安装好试样后,通过载荷机施加逐渐增大的拉伸载荷,通过传感器记录试样受力变形的数据,并分析得出各项参数。

3.试验结果通过试验可以得到很多参数,如载荷与变形曲线,最大载荷、屈服强度、断裂强度、断裂伸长率等。

不同钢管在试验时会出现不同的性能特征,通过试验结果可以对钢管的力学性能进行准确的评估,从而作为选择、设计与使用这一材料的重要依据。

4.标准规定钢管拉伸试验需要严格按照相关的标准规定进行操作。

例如,美国ASTM和英国BS等国际标准组织设立了一系列标准来规范金属材料的拉伸试验,其中ASTM标准E8/E8M为钢材拉伸试验提供了规范,而BS EN 10002-1则是欧洲标准。

5.试验注意事项钢管拉伸试验需要注意一些细节问题,以保证试验结果的准确性。

例如,试样的制备应保证试样面光洁、尺寸精确,卡夹的装置应牢固可靠、符合标准等。

6.应用领域钢管拉伸试验广泛应用于各种领域,如钢结构建筑、航空航天、船舶制造、机械制造等生产领域。

不同的应用领域需要不同性能的钢管,通过拉伸试验可以对材料的性能进行评估并加以选择。

以上是钢管拉伸试验相关参考内容,通过这些参考内容了解了钢管拉伸试验的原理、步骤,试验结果的分析及标准要求和注意事项,还介绍了试验在各个领域的应用。

简支梁静载试验讲解

简支梁静载试验方案静载弯曲抗裂性试验是检验简支梁梁体质量最直接、最根本的方法。

试验准备、实施均必须严格按照中华人民共和国铁道部部标《预应力砼铁路简支梁静载弯曲抗裂试验方法及评定标准》(TB/T2092-2003)执行。

一、简支梁在下列情况下应进行静载弯曲试验1.1采用新结构、新材料、新工艺进行试生产时;1.2生产条件有较大变动时;1.3 出现影响承载能力的缺陷时;1.4 交库资料不全或对资料发生怀疑时;1.5 在正常生产条件下,每批60孔或连续三个月(三个月产量不足60孔时)抽验一片。

1.6发放生产许可证或产品质量认证检验时,应对不同类别的简支梁各抽验一孔。

抽样原则:按最不利原则一次抽取3孔(一孔为首次试验梁,两孔为加倍试验备用梁)。

二、试验所需设备、仪器及要求2.1 静载试验在固定的试验台座上进行。

2.2 试验所用的试验台座、反力架、千斤顶、油泵、标准油压表等加力设备和计量仪器,•其工作能力控制在1.5~2.5倍最大试验荷载之间。

2.3试验所用的计量设备、仪器、仪表、钢卷尺等均经法定计量检定部门检定合格,且在有效期限内使用。

2.4 反力架的加载间距、千斤顶、油泵、压力表使用数量根据梁的跨度经计算确定。

加载计算按部颁标准《预应力砼铁路简支梁静载弯曲抗裂试验方法及评定标准》(TB/T2092-2003)进行。

加载数据由设计院提供。

2.5 压力表精度0.4级,最小刻度值0.2MPa,最小表盘直径150mm,其表盘最大读数60MPa。

2.6试验梁体所用的支座与设计相符,梁两端支座高差不大于10mm,同一支座两侧,高差不应大于2mm。

箱梁四支点不平整度不大于2mm。

试验所需设备、仪器表1三、简支梁静载试验时间:在梁体砼承受全部预应力30天后进行,以使试验时外加荷载在跨中最下层预应力筋中所产生的最大应力不超过弹性极限。

不足30天时由设计方检算确定。

四、千斤顶、主油表的校验4.1 试验前必须将千斤顶和油表匹配,并在不低于三级的试验机上进行标定。

桥梁静动载试验检测方法初探

桥梁静动载试验检测方法初探摘要:随着社会经济的快速发展,桥梁工程的数量也在逐步增多,虽然相比于前些年,桥梁工程的质量安全有了一定程度的提升,但是为了更好的保证桥梁的使用安全,应该不断完善桥梁的结构检测系统,实现对桥梁的安全监控。

在结构检测系统中,荷载试验是检测桥梁质量最有效的方法,本文首先分析了桥梁荷载试验的目的,然后对动载试验与静载试验进行了简要的介绍,最后以桥梁上的跑车试验、跳车试验、刹车试验三个试验项目为例,进行了桥梁静动载荷检测试验,并通过试验结果分析,探究桥梁的安全性。

关键词:桥梁;静载试验;动载试验近些年来,我国的综合国力有了极为显著的提升,人们在物质生活得到满足的情况下,开始追求精神享受。

在这种情况下,交通行业开始迅猛发展,桥梁工程的质量安全引起了人们的广泛关注,桥梁在使用过程中不可避免的出现一些不同程度的损坏现象,可能会对桥梁的安全使用造成不良影响。

本文就以某桥梁工程为例进行静动载试验,希望可以为桥梁工程的安全监测提供一些参考。

1桥梁荷载试验的目的调查研究显示,利用静动载试验对桥梁进行测试的主要目的有以下三种:首先是,验证桥梁结构设计的理论与方法是否满足安全标准。

在社会经济快速发展的今天,在桥梁工程建设中不断地涌现出新的结构设计、工艺方法,在正式动工之前,需要利用静动载试验测试结构设计及工艺方法的可行性,只有在达到预期的安全标准的条件下,才能将理论问题应用于实践;然后是,检测桥梁设计及施工质量。

目前,我国建设的诸多桥梁尤其是一些特殊设计的桥梁,在施工过程中总会遇到各种各样的质量安全问题,为了保证桥梁的使用安全,不仅要严格把控桥梁的设计原则达到安全标准,在桥梁建设过程中实时检测施工质量,还要在施工完成后对桥梁的承载力进行检测,通过检测结果判断建设完工的桥梁是否可以投入使用;最后是,判断桥梁的真实荷载。

桥梁在投入使用之后,经常会因为损伤问题而影响质量安全,所以要利用静动载试验对整个桥梁尤其是损伤的部位进行安全测试,如果桥梁的承载能力有明显降低,应该及时的采取加固措施,以免造成人员伤亡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2002年第42卷第l、2期 试验技术与试验机

钢管直径72mm、89mm静载试验方法初探

吉林建筑工程学院董世贵

摘 要

本文介绍了我院研制的钢管拉伸试验预应力连接器,对】2根不同直径钢管(直径72,mn、

89n ̄'n),进行了拉伸试验。试验效果速到了预期的目的。解决了目前液压试验机无法对此类

钢管进行力学性能试验的问题.为钢管试验做了一次有益的尝试

1问题的提出

中国石油天然气股份有限公司吉林油田 分公司长春采油厂,将使用过的钻杆,用螺纹 管箍连接重新用做钻杆。因对管及螺纹管箍 的实际工作情况没有确切强度值,故此进行 实际拉伸检测。目前液压试验机无法对此钢 管试件进行试验,为了解决这个问题,研制了 钢管拉伸试验预应力连接器,实现钢管的拉 伸力学性能试验。 2铜管拉伸试验预应力连接器 2.1连接器结构 根据钢管实际工作要求,钢管应进行拉 伸试验,而钢管拉伸试验在常规液压试验机 上是无法实现的,为此研制了钢管拉伸试验 预应力连接器。具体如图1所示。 1.肋极焊缝2肋板3挤压锚共4顶应力钢纹线 5,9.硅接器拉力板6 8试骑}刊管7螺纹管箍 】0、【1钢管与张i立板坡口圆周 埠 图1钢管拉仲试验预成力连接嚣 2.2钢管拉伸试验预应力连接器及其各组 成部分的作用 钢管拉伸试验预应力连接器张拉板

(100ram厚.防止受力后产生较大变形)与试

验钢管采用坡f]整个圆周围焊,为了使钢管

与连接器张拉板连接更牢固,在圆周上每隔

90 ̄焊接一块肋板(三角形肋板,厚20ram、高

50mm、底边长10Orion)以加强钢管与张拉板

的联系。每个连接器分别采用5根强度为

1860N 、直径为15.2mm的钢绞线,做张

拉钢管时的传力杆。5根钢绞线最小张拉力

为1300kN.每根钢绞线伸长率及最大强度值

在表1中给出。为了在静载拉伸钢管的试验

过程中.防止预应力钢绞线滑移,要求张拉锚

与挤压锚的锚固效率满足有关规范及标准的

要求,具体由表2、3的实验结果给出。同时

为了防止张拉锚具与挤压锚具在静载试验过

程中刻断钢绞线,对张拉锚与挤压锚均做了

硬度检测,由表4的实验结果给出。为了解

决5根钢绞线同步、同量受力,采用250kN穿

心式千斤顶。在钢管静载拉伸试验开始前,

对每根钢绞线进行预张拉.预张拉应力值为

张拉控制应力的10%(千斤顶预先标定或用

拉压力传感器计量)即:18.2kN。

2.3钢管拉伸试验预应力连接器所用各种

材料的实验

2.3.1预应力钢绞线实验

维普资讯 http://www.cqvip.com

试验技术与试验机 2002年第42卷第l、2螭 一49一

表1预应力筋拉力试验

样品名槔 瓢应九撕莨土Hj锕 i线 划……、

检测类别 摧定性梭骑 … 一

生产厂名 ¥ 自 m *0 刊20 c

挤压锚{试验锚具1单孔锚

抽样地点 }由样者 公称直径tn明 15 24 l5 24 15 24 强度衄别(M I 1 】㈣ 却 谜 (kN m7 ∞7 柱潞硬H 实 植 实 惜 实蝌值 _棚值 实 蜡 宴担雌 破断负荷(kN 266 266 2 R 屈服负衍( )l 22l 5 翌1 5 丑I.q 伸长率 3 5 3 3 6 k>610t肿% 结论 台格 2 3 2预应力挤压锚实验 表2预应力挤压锚锚固效率试验 序 2 5 面积rmr ) 140 0。 140 00 J4o 00 极限荷藏(k ) 6 柳4 267 2 概跟强度(M ) 】9】0 19】0 1gO0 蚌长室 3 6 3 5 3 5 锚同效率(%j 99 99 99 备注 台摧 端工 {锚,-一端挤雎暂 薪压锚斗封私英斫应力技术应用 研究昕:宰皇岛 矗力锕鼓钱联营曹 I黝 缸 钢绞缓 2.3 3预应力张拙锚实验 表3预应力张拉锚锚固效率试验 序 2 3 4 5 6 面积(m 】 140 o。 140∞ 【4c】o。 拙限荷载(kN) 柳.6 W 4 267+2

极限强度(^ll ) 19】0 1910 19∞

付I长率 3 6 3 5 3 5

锚同效率(%) 99 99 99

备注 音格

一

端工具锚,~端张拉锚。开封市金田机械厂:张拉锚

秦垒岛箍应力铟绞缓联莆公司::86oN m 钢绞线

2 3 4预应力挤压锚、张拉锚硬度检测

表4预应力挤压锚、张拉锚硬度检测

} 硬度HRC

… 『州 HRc lMf口cl平均) 吡(标准值差j

挤闩、锚 26 5 32 6 30 3 4 7

张拉锚l 35.3 l 4l 4 l 稿I I 4 2

2.3 5超声检测

为了判定静载检测钢管的破坏原因,在

钢管静载拉伸试验前,进行钢管超声检测,以

排除钢管固有裂纹及缺陷等问题造成的破

坏。

表5直径72mm、89 n各6根钢管超声检测

工程名称1 吉林油刚分公司任春栗油厂 1 材质 I 45号 i臂壁壁厚I 8∞吐n

工程编号I I检验标准I Gill1345 ̄9I坡口形式I 玉

领率 I 2 5 ̄I-Iz I焊接方法 I合格级别f I表面状态I

探头类别I K2 5 l焊缝数鼓 I表面补偿l 一4t】B l I

灵敏度 l DAC.1OdB I据伤面 接触面 I仪器型号l C1 ̄23 l 耦合剂 l 黄牯油

管箍螺距 营箍直径 符箍壁厚 钢瞥长度 钢管直径 钢肾壁厚 实测厚度 实冽长度 评定等级

序号

(n蚰) (nun) (mm (mm) ( ) (mm) (T硼1

1 I20 娃 l0 】200 72 8 8 I200 II

2 I20 毫2 10 】 8 8 I200 Ⅱ

3 120 毫2 10 12∞ 8 1200 Ⅱ

4 】2O 82 IO l2∞ 8 I n

5 l20 82 1O 1 ∞ 72 8 8 I卿 Ⅱ

6 120 82 1O 120o 8 8 】200 Ⅱ

7 I2O 99 】O I20o 89 8 8 】200 Ⅱ

8 I20 99 lO 1200 89 8 lⅫ Ⅱ

9 1凹 99 】0 I200 89 8 8 l200 Ⅱ

地 120 99 m 12∞ 鹋 8 8 l2。a Ⅱ

】] 120 99 10 12∞ 89 8 8 I200 Ⅱ

】2 】20 99 10 l2o。 89 8 I200 Ⅱ

结论 经超卢渡撵伤{盘测束发甄异常

维普资讯 http://www.cqvip.com

2002年第42卷第】、2期 试验技术与试验机

3试验装置

卧位静载试验装置除了应谈满足试验的

强度、刚度外,还应该注意到张拉活动梁移动

时自重、摩擦力的影响,困此在张拉活动粱底

部安装光滑面(20wsn厚钢板)、滚动轴(加工

的直径50ram钢棒)以利于消除摩擦力的影

响。由于张拉力较大采用并联2个120t千斤

顶(四平建筑机械厂),并在千斤顶顶杆前安

装loot压力传感器(华东电子仪器厂),计量

静载拉力。4块百分表,有2块计量钢管张拉

的位移、另2块表计量钢绞线及锚具的位移。

电阻应变计记录在一定张拉力作用下的应力

(应变)变化梯度。以利于分析钢管的受力情

况 具体情况如图2所示。

4钢管拉伸试验

钢管拉伸试验结果见表7。

l 穿心式张拉千斤顶(忍5)2.拉压力传感器(】啪)

3}十母锕管张拉位移的百分表4.电阻应变片

5 120t千斤顶(2个)6.压力传感器(5o【)

7.卧位试验装置8、lO.静态电阻应变倥(上博华东电

子仪器厂)9 7713型数据采集器1I.计量钢绞缱位穆

的百分表12计量张拉锚具位移的百分袁】3张拉锚

具

圈2钢管拉伴卧位试验装置

表6 12根直径72ram、89rnm钢管拉伸试验结果

序号 钢骨直径 r唧) 壁厚(mⅢ) 预拉力(kN) 拉 Jk ) 抗拉强度(眦 ) 应变(衅) 伸长率 (%)

72 8 91 】嘶】 528 】572 22

2 72 8 9l 106I 528 I572 22

3 72 8 91 】055 1552 20

72 8 们 In铬 525 1552 20

5 72 8 9I 】058 兜6 1563 2l

6 72 8 9l ln58 526 l563 21

7 89 8 9I 1I50 托 1如 17

8 89 8 91 lI50 472 l9昕 17

9 89 8 91 l1s6 475 。[512 l8

m 89 8 91 1156 475 1512 18

l1 89 8 9l I】啦 477 I517 19

l2 ∞ 8 91 1】62 477 1517 I9

5结束语

I 钢管拉伸试验预应力连接器的使用改

变了以往的试验方法;解决了常规万能试验

机不能试验大型钢管的问题。

2.对于重要结构构件的钢管拉伸试验除

做超声检测外,还应做强度试验。栗用钢管

拉伸试验预应力连接器,使钢管试验受力更

加趋于台理。

3.节省试验经费55%。

参考文献’

I无牯结谒凝土结构技术规程.中国计划出版社.

JN94

2杜提最.现代预应力混箍l土结梅.中国建筑工业出

版社.1988.

3钟善榻钢结构中国建筑工业出版社,j9ql

4陈绍蕾.钢结构.中围建筑工业出版杜.】996

维普资讯 http://www.cqvip.com