PMI泡沫填充A形加筋条结构的应用

pmi泡沫配方

pmi泡沫配方PMI泡沫配方导语:PMI(泡沫聚合物增强材料)是一种轻质高强度材料,广泛应用于航空航天、汽车、建筑等领域。

本文将介绍PMI泡沫的配方及其特性。

一、PMI泡沫的基本原理PMI泡沫是一种由聚氨酯和聚苯乙烯等材料制成的发泡材料。

其制作过程中,通过加入发泡剂和稳定剂,使材料在加热后膨胀形成泡沫结构,从而达到轻质高强度的效果。

二、PMI泡沫的配方1. 聚氨酯:作为PMI泡沫的主要组成成分,其具有良好的机械性能和耐化学腐蚀性能。

2. 聚苯乙烯:作为PMI泡沫的助剂,可以提高材料的绝缘性能和抗冲击性能。

3. 发泡剂:通过加热作用使材料膨胀形成泡沫结构,常用的发泡剂有氨水、甲醛等。

4. 稳定剂:用于控制发泡剂的反应速度和稳定泡沫结构,常用的稳定剂有聚乙二醇、聚酯等。

三、PMI泡沫配方的优化1. 合理的配方比例:根据使用要求,控制各组分的配比,以达到最佳的性能。

2. 发泡剂的选择:选择合适的发泡剂,控制发泡过程中的温度和时间,以获得均匀细密的泡沫结构。

3. 稳定剂的添加:适量添加稳定剂,能够提高泡沫的稳定性和耐久性。

4. 加入增强材料:根据具体需求,可以在配方中加入纤维增强材料或颗粒填料,以增强PMI泡沫的机械性能和抗冲击能力。

四、PMI泡沫的特性1. 轻质高强度:由于PMI泡沫的低密度和细密泡沫结构,使其具有轻质高强度的特性,适用于航空航天等领域的应用。

2. 良好的绝缘性能:PMI泡沫具有优异的绝缘性能,可用于电子设备的包装和绝缘材料的制备。

3. 耐化学腐蚀性能:PMI泡沫具有良好的耐化学腐蚀性能,在恶劣环境下也能保持稳定。

4. 易加工性:PMI泡沫可以通过切割、钻孔、磨削等加工工艺进行加工,便于制作成各种形状和尺寸的零件。

五、PMI泡沫的应用领域1. 航空航天领域:由于PMI泡沫具有轻质高强度的特性,被广泛应用于航空航天器件的制造,如飞机机身、机翼等。

2. 汽车工业:PMI泡沫可以用于汽车内饰件的制造,如车门板、座椅等,以提高车辆的轻量化和乘坐舒适性。

PMI泡沫塑料

项目名称:PMI泡沫材料的研制项目简介聚甲基丙烯酰亚胺(PMI)泡沫塑料是一种轻质、闭孔的硬质泡沫塑料,它以甲基丙烯酸(MAA)和甲基丙烯腈(MAN)共聚物为基体,具有良好的力学性能,相同密度下,PMI泡沫的紧缩、拉伸、剪切模量和强度较高;具有较高的耐热变形温度,可达到240℃,是目前耐热性能比较好的结构泡沫塑料。

PMI泡沫塑料易于加工,可采纳热成型和机械方式加工成为各类复杂的形面。

PMI泡沫塑料粘接性能好,能够用环氧树脂、不饱和聚酯树脂、双马来酰亚胺树脂、氰酸酯树脂等胶粘剂取得良好的粘结界面,能在190℃和热压罐压力~条件下实现与面板共固化;还具有优越的耐化学侵蚀性能。

PMI泡沫塑料最先由德国罗姆公司开发研制,通过30连年的进展,已经开发出一系列具有不同性能和用途的产品,以商品名ROHACELL出售,有一般型(IG)、非均质型(P)、航空型(WF)、自熄型(S)等类型。

随着中国经济的飞速进展,对高新技术(大飞机、高铁、风能等)领域的重视,亟待开发研制具有耐高温、阻燃、高强度等性能的泡沫塑料。

PMI泡沫塑料优良的力学性能和高强度重量比,让以PMI泡沫塑料为芯层的高性能夹层结构复合材料已普遍应用于航天、航空、造船、医疗器械、体育用品等领域。

但国内对这种功能性PMI的研究和应用才方才起步,不管是在材料性能、仍是工艺研究方面,都还需深切普遍地开展工作,而且关于聚甲基丙烯酰亚胺的专利几乎全数为国外公司所有,相关制品均从国外入口,价钱昂贵。

因此,研究聚甲基丙烯酰亚胺及其相关制品,开发具有自主知识产权、性能优良的聚甲基丙烯酰亚胺微孔材料,关于提高国内功能性材料的研究水平,提升我国装备制造业的实力具有重要的意义。

西北工业大学最先开始PMI研究,大约始于2003年,目前已发表多篇论文并申请专利3项,据报导,西工大泡沫用于北京维斯维尔航空电子技术的某型号小型无人机,所用泡沫厚度为3mm。

北京航天材料及工艺研究所制备了马来酰亚胺改性PMI泡沫,改性剂为三溴苯基马来酰亚胺、苯基马来酰亚胺或丁基马来酰亚胺。

pmi泡沫模量

pmi泡沫模量【原创版】目录1.PMI 泡沫模量的定义和含义2.PMI 泡沫模量的计算方法和影响因素3.PMI 泡沫模量在实际应用中的重要性4.PMI 泡沫模量的发展前景和挑战正文PMI 泡沫模量是一种衡量泡沫材料弹性和稳定性的重要参数,其全称为 Positive Materials Identification,中文意为正材料识别。

PMI 泡沫模量可以帮助我们了解泡沫材料的内部结构和性能,从而为材料选择和应用提供重要依据。

计算 PMI 泡沫模量的方法通常是通过实验测试得到。

首先需要对泡沫材料进行静态压缩测试,得到其应力 - 应变曲线。

然后,通过应力 - 应变曲线下的面积与试样原始高度的比值,即可得到 PMI 泡沫模量。

PMI 泡沫模量的大小受泡沫材料密度、孔隙结构、材料硬度等因素的影响。

PMI 泡沫模量在实际应用中具有很高的重要性。

在泡沫材料生产和加工过程中,通过控制 PMI 泡沫模量,可以有效调节材料的弹性和稳定性,以满足不同应用场景的需求。

例如,在建筑行业中,PMI 泡沫模量可以用于评估保温材料的性能,以提高建筑物的保温效果和能源利用效率。

此外,PMI 泡沫模量还可以用于汽车、航空航天、电子等领域,为相关产业的发展提供支持。

尽管 PMI 泡沫模量在实际应用中取得了显著成果,但仍面临一些发展前景和挑战。

首先,PMI 泡沫模量的计算方法较为复杂,需要专业设备和技术支持,这限制了其在现场快速检测方面的应用。

其次,随着泡沫材料种类的不断增多,如何针对不同材料制定合适的 PMI 泡沫模量标准和评价体系,也是一个亟待解决的问题。

总之,PMI 泡沫模量作为一种重要的材料性能参数,其在实际应用中具有广泛的前景。

PMI泡沫夹层结构成型工艺研究

PMI泡沫夹层结构成型工艺研究作者:林正杰梁恒亮周洪飞来源:《世界家苑·学术》2018年第07期摘要:本文针对某课题选用的PMI 71WF-HT泡沫材料成型的A型筋夹层结构,开展了胶接和共固化两种成型方式下的试验验证,测试不同成型压力下夹层试验件平拉、平压、弯曲和侧压等静力性能,结果表明:0.15MPa胶接工艺下的泡沫夹层结构静力性能较优。

关键词:泡沫夹层结构;胶接;共固化;静力性能1.前言复合材料泡沫夹层结构是由高强度、高模量的的树脂基复合材料作为面板、轻质的闭孔泡沫芯材和将面板与芯材连接在一起的胶接层三部分构成,这种结构具有较强的比强度和比刚度,同时还具有优良的抗冲击、抗振动、隔热、隔音等特性,目前作为功能结构和承载结构已广泛应用于航空、航天、船舶等方面。

重点是PMI泡沫材料,虽然比蜂窝夹层结构容重比小,但是前者具有较好的力学性能、耐压缩蠕变性能及抗吸湿性能。

同时PMI泡沫为微孔结构,能够为面板固化提供足够的支撑,便于共固化成型。

具有更好的可制造性和可维护性,可作为多种结构芯材使用。

本文重点针对PMI 71WF-H材料的性能数据进行分析探讨,旨在为结构制造的提供参考。

2.试验2.1.试验设备及材料泡沫夹层结构试验件所用材料主要包括 PMI71WF-HT泡沫、CF3031/BA9916-II蒙皮、J116A胶膜,力学性能测试采用Z100电子万能材料试验机2.2试样制备及检测条件试样采用德固赛公司的ROHACELL的PMI 71WF-HT泡沫作为夹层结构,制备了平面拉伸、平面压缩、三点弯曲、侧压的试样,面板厚度均为0.92 mm,芯部厚度25mm,平面拉伸、压缩试样的规格为60×60mm2,侧压试样的规格为60×25mm2,弯曲试样的规格为60×160mm2。

试样的制作过程分为0.15 MPa、0.2 MPa、0.3 MPa、0.4MPa、0.5 MPa、0.6 MPa 等压力下共固化与胶接两种成型方式。

pmi泡沫模量

PMI泡沫模量一、什么是PMI泡沫模量PMI泡沫模量是指在一定条件下,聚甲基丙烯酸酯(Polymethacrylimide,简称PMI)泡沫材料的力学性能指标之一。

它是衡量泡沫材料抗压强度和刚度的重要参数。

二、PMI泡沫模量的意义PMI泡沫模量直接关系到材料在承受载荷时的变形程度和抵抗外力的能力。

具体来说,它与材料的刚性密切相关。

当材料具有较高的PMI泡沫模量时,其刚性较高,即对外界施加的载荷产生较小的形变。

这使得PMI泡沫材料在航空航天、汽车、轨道交通等领域中应用广泛。

例如,在飞机结构中使用PMI泡沫材料可以减轻重量,并提高飞机整体性能。

此外,PMI泡沫模量还与材料的吸能性能密切相关。

当受到冲击或振动载荷时,具有合适PMI泡沫模量的材料可以吸收和分散能量,从而保护结构和设备的安全。

三、PMI泡沫模量的测试方法1. 压缩试验法压缩试验是测定材料的PMI泡沫模量常用的方法之一。

该方法通过施加垂直于材料表面的压力,并测量相应的变形和载荷来确定PMI泡沫材料的模量。

具体操作时,将PMI泡沫样品放置在测试设备上,施加均匀的垂直载荷,并记录每个载荷下材料的变形。

根据载荷与变形之间的关系,可以计算出PMI泡沫模量。

2. 弯曲试验法弯曲试验也是测定PMI泡沫模量常用的方法之一。

该方法通过在材料上施加弯矩,并测量相应的挠度和载荷来确定PMI泡沫材料的模量。

具体操作时,在支撑装置上放置PMI泡沫样品,并在中间施加一个向下作用的力。

根据载荷与挠度之间的关系,可以计算出PMI泡沫模量。

四、影响PMI泡沫模量的因素1. 密度密度是影响PMI泡沫模量的重要因素之一。

一般来说,密度越大,材料的PMI泡沫模量越高。

2. 泡孔率泡孔率指的是材料中空气孔隙所占的比例。

较高的泡孔率会导致材料的PMI泡沫模量降低。

3. 材料成分不同的材料成分会对PMI泡沫模量产生影响。

例如,添加填充剂、增韧剂等可以改变PMI泡沫材料的结构和性能,从而影响其模量。

复合材料泡沫夹层结构在汽车外饰中的应用和发展

复合材料泡沫夹层结构在汽车外饰中的应用和发展作者:赢创德固赛范海涛汽车外饰目前的材料体系汽车外饰件,即汽车外部的功能性或装饰性部件,主要包括保险杠、翼子板、车身裙板、外侧围、进气道、车顶盖、车门、散热器格栅、发动机罩、扰流板、防擦条、后门拉手和脚踏板等。

由于其所处的位置(外部)和具有的功能(防撞等),这些部件所用材料要求具有较高的强度、韧性、耐环境条件的性能及抗冲击性能.随着汽车工业和材料工业技术水平的不断提高,汽车外饰材料已逐渐走向多元化。

除了普通钢材以外,高强度钢、铝镁合金、工程塑料和各种复合材料也正得到越来越多的应用.其中,复合材料以其质量轻、可设计性好和抗腐蚀等优点日益得到广泛应用。

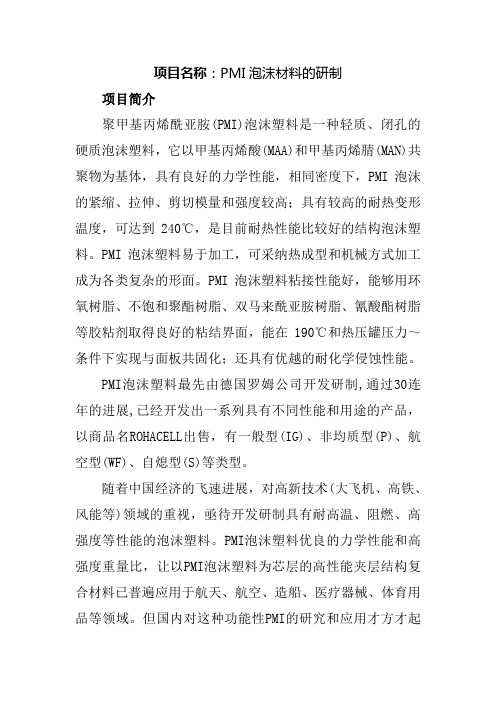

图1 夹层结构的概念一般,选用汽车外饰材料的决定因素包括:材料成本、生产率、加工难度、设计方法的成熟性以及汽车重量等.根据汽车类型的不同,所用复合材料种类也不尽相同。

对于普通轿车而言,成本和生产率是着重考虑的因素。

因此,除了金属材料外,目前此类汽车最常用的外饰材料是热塑性塑料(有时加入短玻璃纤维增强)。

这类材料可以通过注射模塑工艺实现量产,具有较高的生产率。

与热塑性塑料相比,热固性塑料的应用较少。

一般,只有两种工艺能够实现热固性复合材料的中高规模的量产:即片状模塑成型(SMC)和树脂转移模塑成型(RTM)。

图2 ROHACELL在雷诺第三代和第四代Espace汽车上的应用运动型和概念验证型轿车通常对低重量、高强度/刚度的要求较高,一般不需要实现大规模量产(即对生产率要求不高),其面向的市场可承受较高的成本,因此此类汽车的外饰广泛采用了纤维增强复合材料。

而承担运输任务的卡车和拖车,其车体重量对运输成本有较大的影响,因此此类汽车也有采用复合材料(纤维增强复合材料、夹层板等)的实例。

表中列出了复合材料在某些车型外饰上的应用。

其中SMC为片状模塑成型,RTM为树脂转移模塑成型,RIM为反应注射成型,VI为真空树脂注入成型。

PMI泡沫真空辅助热成型工艺及其生产应用研究

龙源期刊网 http://www.qikan.com.cn PMI泡沫真空辅助热成型工艺及其生产应用研究 作者:贾思宜 王莹 成艳娜 来源:《科技创新导报》2020年第04期 龙源期刊网 http://www.qikan.com.cn 龙源期刊网 http://www.qikan.com.cn

摘; ;要:针对生产常用的PMI泡沫,设计泡沫真空辅助热成型参数实验,探索热成型合理参数。进行泡沫热成型厚度及拼接实验,给出合适的生产预留余量及拼接方案,指导真空辅助热成型工艺在实际生产中的应用。本文主要对PMI泡沫真空辅助热成型工艺及其生产应用进行研究。

关键词:PMI泡沫; 真空辅助热成型; 泡沫夹层结构 中图分类号:V25; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; 文献标识码:A; ; ; ; ; ; ; ; ; ; ; ; 文章编号:1674-098X(2020)02(a)-0118-03

1; 引言 聚甲基丙烯酰亚胺即PMI(polymethacrylimide)泡沫是一种性能优异的闭孔硬质泡沫[1],其具有优良的绝热性能和耐高低温性能。PMI泡沫芯具有力学性能上各向同性,便于机械加工,与各类型树脂兼容性好的特点,近年在高性能夹层结构芯材上得到大量应用。PMI泡沫主要有机械加工及热成型两种成型方式。大曲率PMI泡沫采用机械加工会造成原材料的极大浪费,泡沫热成型工艺则较好地避免了此问题。本文主要对PMI泡沫真空辅助热成型工艺及其生产应用进行研究。

2; 正文 PMI泡沫真空辅助热成型工艺,是将PMI泡沫以真空袋密封封装在成型模具上,在加热设备中升温至其热变形温度后,施加真空压力使泡沫与模具型面贴合,冷却后得到所需型面泡沫的工艺[2]。

2.1 真空辅助热成型参数实验 2.1.1 实验设计 龙源期刊网 http://www.qikan.com.cn 实验一:材料:泡沫ROHACELL 110WF-HTδ15mm。成型模具:转角35°曲面。加热设备:烘箱。成型温度: 175℃,185℃,195℃。保温时间:15min。

pmi泡沫模量

pmi泡沫模量

PMI 泡沫是一种交联型硬质结构型泡沫材料,具有100%的闭孔结构,其均匀交联的孔壁结构可赋予其突出的结构稳定性和优异的力学性能。

PMI 泡沫的主分子链为C-C 链,分子侧链含有酰亚胺结构的泡沫塑料,可由多种方法制造。

该泡沫塑料是目前强度和刚度最高的耐热泡沫塑料(180~240℃),能够满足中高温、高压固化和预浸料工艺要求。

PMI 泡沫的模量是指其在受到压力时的形变能力。

它是衡量材料刚性的重要指标,通常用单位应变所需的应力来表示。

较高的PMI 泡沫模量意味着材料在受到压力时更不易变形,具有更好的结构稳定性和更高的承载能力。

影响PMI 泡沫模量的因素有很多,比如泡沫的密度、孔径大小和分布、分子结构和交联程度等。

通过优化这些因素,可以获得更高的PMI 泡沫模量,从而满足不同应用场景的需求。

在实际应用中,PMI 泡沫常被用于航空航天、汽车、建筑等领域,作为结构材料和保温材料。

它具有优异的力学性能、耐热性能和抗疲劳性能,能够满足这些领域的高要求。

加筋式泡沫轻质土填筑施工工法(2)

加筋式泡沫轻质土填筑施工工法加筋式泡沫轻质土填筑施工工法一、前言加筋式泡沫轻质土填筑施工工法是一种利用泡沫混凝土和加筋技术来填充土坑或填筑土堆的施工方法。

该工法结合了泡沫混凝土的轻质性和较好的抗震性能,具有一定的经济效益和施工速度,适用于一些土方工程和地基处理等项目。

二、工法特点1. 轻质土填筑:该工法采用泡沫混凝土作为填料,具有轻质性,可有效降低土体的重量,从而减少对地基的压力,减轻地基沉降和地震荷载。

2. 加筋技术:在填充泡沫混凝土的过程中,经常使用钢筋进行加筋,以增加填充土的强度和稳定性,提高整个填筑体的抗震能力。

3. 施工简便:泡沫混凝土可以通过机械化设备进行快速施工,工期短,效率高。

4. 环保节能:由于泡沫混凝土可以利用再生材料制成,生产过程中几乎不产生废弃物,具有环保节能的特点。

三、适应范围 1. 土方工程:适用于填充土坑、填筑土堆、地面平整等土方工程项目。

2. 地基处理:适用于改良软弱地基、填充沉降区等地基处理项目。

四、工艺原理该工法的实际应用是基于以下几个原理:1. 泡沫混凝土轻质性:泡沫混凝土由水泥和泡沫剂混合而成,其中的大量气泡使其具有轻质性。

填充土坑或土堆时,泡沫混凝土能显著减轻地基的负荷,降低地基沉降和地震荷载。

2. 加筋技术增强强度:通过在填充泡沫混凝土中加入钢筋,可以增强填充土的抗拉强度和抗剪强度,提高整个填筑体的稳定性和抗震性能。

3. 环保节能:泡沫混凝土作为填料,具有再生利用的特点,减少了资源消耗和废弃物产生。

五、施工工艺 1. 土方开挖:根据设计要求进行土方开挖,并保证地基的平整度和提升能力。

2. 钢筋安装:根据设计要求在填土区域内安装钢筋,以提高填土的强度和稳定性。

3.泡沫混凝土灌注:采用机械化设备将泡沫混凝土灌注到填土区域,保证填充土的均匀性和密实度。

4. 平整处理与固结:对填充土进行平整处理,并进行固结,使填土达到设计要求的强度和稳定性。

5. 筑土体加筋:根据设计要求在填土体表面施加钢筋加筋,增加整个填土体的抗震性能。

pmi泡沫模量

pmi泡沫模量

【原创版】

目录

1.PMI 泡沫模量的定义和原理

2.PMI 泡沫模量的应用领域

3.PMI 泡沫模量的优点和局限性

正文

PMI 泡沫模量,全称为聚甲基丙烯酸甲酯泡沫模量,是一种具有高弹性和良好抗压性能的泡沫材料。

其原理是通过将聚甲基丙烯酸甲酯颗粒发泡,形成具有闭孔结构的泡沫材料,从而具有较低的密度和较高的强度。

PMI 泡沫模量的应用领域非常广泛,主要包括建筑、家居、电子、包装等行业。

在建筑行业中,PMI 泡沫模量可以作为保温材料和结构材料使用,能够有效降低建筑能耗,提高建筑物的舒适度。

在家居行业中,PMI 泡沫模量可以制作成各种家具,如床垫、沙发等,提供良好的支撑力和舒适感。

在电子和包装行业中,PMI 泡沫模量可以作为包装材料,保护产品免受损坏。

尽管 PMI 泡沫模量具有许多优点,但也存在一些局限性。

首先,PMI 泡沫模量材料的耐热性能较差,不能在高温环境下长期使用。

其次,PMI 泡沫模量材料的耐化学腐蚀性能较差,不能用于化学腐蚀性较强的场合。

最后,PMI 泡沫模量材料的生产过程相对复杂,生产成本较高,限制了其在一些领域的应用。

总的来说,PMI 泡沫模量是一种具有高弹性和良好抗压性能的泡沫材料,广泛应用于建筑、家居、电子、包装等行业。

第1页共1页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PMI泡沫填充A形加筋条结构的应用 作者:胡培的博客 发表于:2010-01-11 10:50:41 点击:345 复材在线原创文章,转载请注明出处

摘要 文章在介绍夹层结构和加筋条结构的基础上,在阐述泡沫填充A形加筋条结构的设计、应用和工艺的同时,介绍了目前国外的应用实例。最后,利用计算机模拟,比较了空心A形加筋条和PMI泡沫填充A形加筋条的局部稳定性。PMI泡沫的双重功用,作为芯模的同时,也是夹层结构的结构单元,降低成本,减轻结构的重量。

关键词 夹层结构,泡沫,加筋条,复合材料

一、夹层结构 在飞机设计中要求设计的构件尽可能轻而不损失强度是对设计人员的最大挑战,这就要求所设计的薄壁结构在承受拉、压及剪切载荷的综合作用下不失稳。过去传统的飞机结构设计方法仍在一些范围内使用,通过用长桁和肋/框组成纵、横向加强件来提高板的稳定性。实际上,某些次结构也可以使用夹层结构设计来满足强度、刚度要求。夹层结构的夹芯通常采用蜂窝或泡沫芯材。

对结构高度大的翼面结构,蒙皮壁板(尤其是上翼面壁板)采用夹层结构代替蜂窝板能明显减轻重量,对于结构高度小的翼面结构(尤其是操纵面),采用全高度夹层结构代替梁肋式结构也能带来明显的减重效果。夹层结构最大的优点是具有较大的弯曲刚度和强度。

飞机的复合材料夹层结构通常采用先进复合材料做面板,其夹芯为轻质材料。夹层结构的弯曲刚度性能主要取决于面板的性能和两层面板之间的高度,高度越大其弯曲刚度就越大。夹层结构的夹芯主要承受剪应力并支持面板不失去稳定性,通常这类结构的剪力较小。选择轻质材料作为夹芯,可较大幅度地减轻构件的重量。图1是 A320飞机全高度泡沫夹层结构扰流板样件,图2是Gulfstream G150泡沫夹层结构翼身整流罩。当然,对于面板很薄的夹层结构,还应考虑抗冲击载荷的能力,所以面板的最小厚度必须满足一定的条件。此外,夹层结构的使用经验还表明:在从成本方面评估夹层结构时,不仅要考虑制造成本,还必须考虑飞机使用期的全寿命成本。

图1: A 320飞机扰流板样件 图2:夹层结构整流罩 二、加筋条结构 采用加筋条也是一种加强薄壁碳纤维/环氧壁板的最有效途径,例如发动机进气口侧板或发动机短舱的侧板、机翼和尾梁的蒙皮等。使用加筋条可以最有效的提高结构刚度和稳定性[1]。

图3:常见的各种加筋条剖面 三、泡沫填充A形加筋条结构 美国NASA和欧洲空中客车公司,在多年使用夹层结构和加筋条结构的基础上,最近提出了一种泡沫填充加筋条的结构方案,最大程度上优化结构设计和制造工艺,例如AIRBUS A380的气密舱的球面框等。

PMI泡沫:PMI (Polymethacrylimide,聚甲基丙烯酰亚胺)泡沫在进行适当的高温处理后,能承受高温的复合材料固化工艺要求,这样使得PMI泡沫在航空领域得到了广泛的应用。中等密度的PMI泡沫具有很好的压缩蠕变性能,可以在120oC -180oC温度、0.3-0.5MPa的压力下热压罐固化。PMI泡沫能满足通常的预浸料固化工艺的蠕变性能要求,可以实现夹层结构的共固化。作为航空材料的PMI泡沫是一种均匀的刚性闭孔泡沫,孔隙大小基本一致。PMI泡沫也能满足FST要求。泡沫夹层结构与NOMEX®蜂窝夹层结构比较的另一个特点是其抗吸湿性好得多,由于泡沫是闭孔的,湿气和水分很难进入到夹芯里面去。虽然NOMEX®蜂窝夹层结构也能实现共固化,但是会降低复合材料面板的强度。为了避免在共固化过程中,蜂窝发生芯材压溃或侧移,通常固化压力为0.28-0.35 MPa,而不是通常层压板的0.69MPa。这样会导致复合材料面板的孔隙率偏高。另外,因为蜂窝结构的孔隙直径较大,只在蜂窝壁位置才对蒙皮有所支撑,这样会导致纤维产生弯曲,导致复合材料蒙皮层板的强度降低。如图4所示。

图4:复合材料蜂窝夹层结构共固化后,纤维的弯曲示意图 综合上面对蜂窝和泡沫芯材的对比,通常选择泡沫材料作为A形加筋条结构的填充芯材,在用作芯模的同时,充当A 型加筋条的结构芯材,既是结构材料,也是工艺辅助材料,如图5所示。

图5:泡沫填充复合材料A筋条结构 PMI泡沫作为夹层结构泡沫芯材已经在各种飞机结构中成功地应用,其中一个最突出的应用是在波音 MD 11飞机尾部的发动机进气口侧板(图6)。泡沫的CNC 精确加工和热成型大大降低了铺层成本。高性能PMI泡沫芯材在固化过程中具有很好的耐压缩蠕变性能,使面板压实,消除表面凹凸不平。和蜂窝芯相比,在热压罐固化过程中,PMI泡沫各向同性的孔隙结构还能满足侧压下的尺寸稳定性的要求,不同于蜂窝结构,无需用泡沫胶填充。另外,泡沫还能将热压罐的压力均匀的传递给泡沫下方面板的铺层,使其压实,没有压痕等表面缺陷。泡沫填充A 型加筋条结构形式可以应用在例如雷达发射面,发动机短舱的壁板、机身蒙皮、垂直安定面等部件。 图6 波音 MD11 四、泡沫填充A加筋条结构的最新应用 泡沫填充加筋条最新应用在空中客车A340和A340-600(图7)的后压力框结构中。到目前为止,已经近1700个经过CNC加工,热成型的ROHACELL® 71 WF-HT 已经运抵临近汉堡的空中客车Stade工厂,供A340使用(图8)。在铺层和固化过程中,成型好的泡沫起到芯模作用。固化时,PMI泡沫具有很好的耐压缩蠕变性能和尺寸稳定性能,使得在温度180oC,压力0.35MPa,2小时的固化条件下,采用夹层结构共固化工艺,降低成本。PMI泡沫能够保证加强筋的周边的预浸料完全压实,可以很好的替代可充气气囊工装,避免了使用可充气气囊需要多次固化等一系列的问题。现今已经成功的制造了近170多个后压力框,还没有出现一个废品。这也证明了PMI泡沫加筋条工艺的可靠性和可行性。

图7、 A340的后压力框 图8、 已成型、 待用的泡沫加强筋 在新型A340后压力框采用了PMI泡沫填充筋条结构形式成功的基础上,A380后压力框也采用了这一技术(图9)。在A380结构中,泡沫筋条长达2.5m,几何形状相对更加复杂。PMI泡沫加工和热成型比较容易,这也是泡沫填充筋条设计能够实现的关键。目前,已有200件加工成型完的泡沫筋条运抵空中客车Stade工厂供AIRBUS A 380使用。

图 9、 A380的后压力框 五、泡沫填充A加筋条结构的结构分析 下面的实例讨论了在A形加筋条应用中,PMI泡沫芯材实现成本、重量的优化,满足双重要求的可行性。这里将讨论泡沫芯材不仅可以在铺层、固化过程中,用做芯模,还能在加筋条中起到一定的结构作用[2]。因为泡沫的压缩强度很高,它可以提高结构的稳定性,减少夹层结构中预浸料铺层,达到减重的目的。

在弯曲和轴向压力作用下,薄壁复合材料结构常常会发生稳定破坏。失稳破坏总是在材料到达压缩破坏强度以前,在受压部位出现。一个非常成熟、有效的途径是将加强筋粘接在壳结构上,提高壳结构的抗失稳能力。空心的A形加筋条结构的侧壁和凸边容易产生失稳,导致结构过早破坏。 图 10 空心A筋条和PMI泡沫填充A筋条轴压载荷/应变曲线[2] 和空心A形加筋条相比,在PMI泡沫填充的加强筋中,泡沫芯材除了在制造过程中起到芯模的作用以外,还作为结构材料,提高抗失稳性能;在材料发生屈服前,保持结构的形状和强度。泡沫填充A加筋条的面内压缩强度和空心加筋条相比,在结构出现初始失稳时,失稳载荷提高约100%(图 10)。芯材主要承受和加强筋侧表面垂直方向的拉应力和压应力,避免在碳纤维/环氧复合材料面板达到屈服强度前,结构过早地发生失稳破坏。

六、结论 使用PMI泡沫芯可以用作芯模制造A形加筋条,可以大大降低构件的铺层和固化成本。预浸料可以方便地铺设在泡沫芯模上。PMI泡沫各向同性的空隙结构和在热压罐固化周期,良好的耐压缩蠕变性能使得一步共固化工艺得以实现。我们还可以得出结论:使用PMI泡沫填充A形加强筋条可以显著提高薄壁碳纤维/环氧结构的抗失稳性能。采用加筋条可将屈服破坏强度提高约30%,失稳破坏强度提高约100%。 考虑PMI泡沫作为一个结构组分,面层预浸料铺层厚度可以减少一到两层。和空心加筋条相比,PMI泡沫夹心加筋条是一个重量相对适中的方案。总之,PMI泡沫的双重功用,作为芯模的同时,也是夹层结构的结构单元,可以降低成本,减轻结构重量。

参考文献: [1] Ames, H., Rother, M.: Untersuchung über eine kostengünstige CFK-Bauweise für längs- und radial versteifte Schalen. Endbericht, Dornier GmbH, 1983.

[2] Alsup, P.J.: A comparison of composite hat stiffeners using Teflon and remain-in-place foam mandrels subjected to static and fatigue loads. Air force Wright Aeronautical Laboratories, 1985.

[3] D. R. Ambur, Design and Evaluation of a Foam-Filled Hat-Stiffened Panel Concept for Aircraft Primary Structural Applications, NASA technical Memorandum 109175,Jan, 1995

[4] 窦润龙等,复合材料泡沫夹层结构在民机中的应用,民用飞机设计与研究,3, 2004