旋风除尘器改进设计

旋风除尘器方案

旋风除尘器方案1. 引言空气中的污染物对人类的健康和环境造成了严重的影响。

除尘器是一种用于过滤空气中颗粒物的设备,旋风除尘器是其中一种常用的除尘器类型。

本文将介绍旋风除尘器的工作原理、优点以及在实际应用中的方案设计。

2. 旋风除尘器工作原理旋风除尘器利用离心力原理将空气中的颗粒物分离出来。

其工作原理如下:1.空气进入旋风除尘器后,经过导流器进入圆柱形的腔体。

2.腔体内的空气开始旋转,并形成一个旋风状的气流。

3.由于旋转过程中,颗粒物具有较大的质量,会由于离心力的作用沉积到腔体的壁面上。

4.净化后的空气从腔体的顶部中心位置被排出。

3. 旋风除尘器的优点与其他类型的除尘器相比,旋风除尘器具有以下几个优点:•简单而紧凑的结构:旋风除尘器结构简单,占地面积小,适合在空间有限的场所安装。

•低能耗:旋风除尘器不需要额外的能源,仅依靠气流旋转就可以完成颗粒物的分离,因此能耗较低。

•适用性强:旋风除尘器可以处理高温、高湿度和高含尘浓度的空气,适用范围广。

4. 旋风除尘器方案设计在设计旋风除尘器方案时,需要考虑以下几个关键因素:4.1. 预处理系统在旋风除尘器之前,可以增加一个预处理系统,用于去除大颗粒的杂质。

这样可以提高旋风除尘器的除尘效率和延长其使用寿命。

4.2. 旋风腔体尺寸旋风腔体的尺寸直接影响到除尘效率和处理能力。

腔体的大小应根据实际需求进行选择,通常应根据空气流量、排放要求和除尘效率等因素进行综合考虑。

4.3. 腔体材料选择旋风腔体材料的选择应考虑其耐磨性和耐腐蚀性。

常见的材料有碳钢、不锈钢和橡胶内衬等,根据工作环境的特点选择合适的材料能够提高旋风除尘器的使用寿命。

4.4. 排放系统设计除尘后的空气需要进行排放处理,排放系统的设计需要考虑到处理量、净化效果和环保要求。

常见的排放系统包括直排和循环排放两种。

5. 结论旋风除尘器是一种简单、高效的除尘设备,能够有效分离空气中的颗粒物。

其简单而紧凑的结构、低能耗和广泛的适用性使其在各个行业得到了广泛应用。

旋风除尘器的设计资料

•有0一6 •锅炉,0. •理烟气0 =

m3/h,0排 •

2000:kg率/m度3T,180粒度8,分浓布度见5 表2体,性要质8求、效76粉率5>008005%尘密, 设9 计旋风

除尘=器。

9度91ρp = 99

2. 初定入口风速: 18m/s; 3. 确定入口断面积、进气管宽和高 :

A=Q/3600Vc ,=0.077m2 ,取尺寸比H/W=2.5 , A=HW, 所以H=0.42m , W=0. 18m

2)螺栓孔距确定

需满足JB/ZQ4248-86 。如螺栓直径为8mm ,孔距大于28mm 。对于旋风 除尘器法兰 , 总满足 。故可视法兰尺寸而定 ,见法兰设计图

3)孔径确定

采用通孔 。10~ 15mm

4)螺栓直径、长度及螺纹长度的确定(C级全螺纹) 考虑时间关系 ,不作受力分析 。螺栓直径视孔径而定 ,GB5277-85 。选

将分割径代入筛分理论效率公式 ,将所计算的 分级效率填入表中 。其总效率为

因ηT >85%,故满足设计要求。

八 、压力损失估算

压力损失取上限 ,旋风除尘器阻力近似为1300Pa。

九、结构设计

1.外形图的画法

1020 6 5

技术要求

7 壳体均采用6mm厚Q235-A钢板制作采取连续焊

接 ,器外表面刷铁红防锈底漆一遍 ,完全干后

A.蜗壳的画法

1)蜗壳出口断面 寸确定

出口风速:v =12 15m/s abv =Q ,取a =b;

a =(Q/v)1/2 =〔5000/(15×3600)〕 1/2 = 0.304~0.340 取a =b =320mm 2)确定偏心距 考虑焊接方便 ,蜗壳出口内壁距旋风出气管20mm, 于是中心线到出口蜗壳出口内壁距半径: r =230mm,

设计一种旋风除尘器流

设计一种旋风除尘器流场的优化计算方法摘要:随着社会发展,旋风除尘器的应用也越来越广泛,本文首先介绍了旋风除尘器的结构与工作原理,之后通过数值模拟的方法对旋风除尘器进行了相应研究,并得出了一些结论。

一、旋风除尘器概述(1)旋风除尘器原理介绍旋风除尘器是除尘装置的一类,适用于工矿业。

旋风除尘器是利用旋转气流产生的离心力使尘粒从气流中分离的,用来分离粒径大于10μm的尘粒。

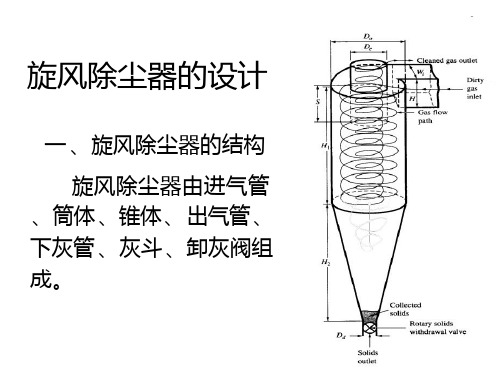

如图1所示为旋风除尘器的结构图,旋风式除尘器由筒体1、锥体2,进气管3、排气管4和排灰口5等组成。

图1 旋风式除尘器结构简图旋风除尘器是利用旋转气流所产生的离心力。

由于物体旋转而产生脱离旋转中心的力,离心力是一种惯性的表现,实际是不存在的。

为使物体做圆周运动,物体需要受到一个指向圆心的力即向心力。

若以此物体为原点建立坐标,看起来就好像有一股与向心力大小相同方向相反的力,使物体向远离圆周运动圆心的方向运动。

当物体受力不足以提供圆周运动所需向心力时,看起来就好像离心力大于向心力了,物体会做远离圆心的运动,这种现象叫做“离心现象”。

旋风除尘器就是利用离心力将颗粒分离出去。

(2)旋风除尘器内气流与尘粒的运动气流从宏观上看可归结为三个运动:外涡旋、内涡旋、上涡旋。

含尘气流由进口沿切线方向进入除尘器后,沿器壁由上而下作旋转运动,这股旋转向下的气流称为外涡旋(外涡流),外涡旋到达锥体底部转而沿轴心向上旋转,最后经排出管排出。

这股向上旋转的气流称为内涡旋(内涡流)。

外涡旋和内涡旋的旋转方向相同,含尘气流作旋转运动时,尘粒在惯性离心力推动下移向外壁,到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗。

气流从除尘器顶部向下高速旋转时,顶部压力下降,一部分气流会带着细尘粒沿外壁面旋转向上,到达顶部后,在沿排出管旋转向下,从排出管排出。

这股旋转向上的气流称为上涡旋。

二、旋风除尘器汽固两相流数值模拟研究2.1 数值模型的选取目前对旋风分离器内气相流场的模拟,使用较多的模型有:Standard k-ε模型[1]、RNG k-ε模型[2]和RSM模型[3]。

旋风除尘设计方案

旋风除尘设计方案1. 简介在工业生产过程中,颗粒物的排放是环境污染的主要来源之一。

为了净化工业排放物中的颗粒物,旋风除尘器被广泛应用于各个领域。

本文将介绍旋风除尘器的设计原理、工作方式以及相关设计方案。

2. 设计原理旋风除尘器是一种利用离心力原理去除颗粒物的设备。

其基本原理是将含有颗粒物的气体通过旋风除尘器的进气口进入,由于旋风除尘器内部的构造特点和设计原理,颗粒物受到离心力作用会沿着旋风除尘器内壁向下运动,最终通过集尘斗排出,而净化后的气体则从出口排放。

3. 设计方案3.1. 旋风除尘器的结构设计旋风除尘器主要包括进气管道、旋风体、集尘斗和出气口。

进气管道用于引导含有颗粒物的气体进入旋风除尘器,旋风体是除尘器的核心构件,用于产生旋转气流以实现颗粒物的分离,集尘斗用于收集颗粒物,而出气口则用于排放净化后的气体。

3.2. 旋风体的设计旋风体是旋风除尘器中最关键的组件之一。

其设计应考虑以下几个因素:•直径:旋风体的直径决定了旋风除尘器的处理能力。

较大的直径可以处理更大量的气体,但也需要更大的空间。

•高度:旋风体的高度影响颗粒物的分离效果。

较高的旋风体可以提高颗粒物的分离效率。

•锥角:旋风体的锥角决定了颗粒物的分离效果。

较小的锥角可以提高分离效率,但同时增加阻力。

•入口形状:入口形状的设计应考虑颗粒物的流动性,以确保颗粒物能够顺利进入旋风体。

3.3. 集尘斗的设计集尘斗是用于收集被除尘的颗粒物,其设计应考虑以下几个因素:•斗形:集尘斗的斗形应尽可能兼顾容积和流动性,以确保颗粒物能够顺利流动到出料口。

•出料口:集尘斗的出料口设计应考虑颗粒物的排出方式,可以选择手动清理或自动排出。

•材料选择:集尘斗的材料应选用耐磨损和耐腐蚀的材料,以提高设备的使用寿命。

4. 工作方式旋风除尘器的工作方式可以分为以下几个步骤:1.气体进入旋风除尘器的进气口,并通过进气管道进入旋风体。

2.在旋风体内,气体产生旋转气流,颗粒物受到离心力作用沿着旋风除尘器内壁向下运动。

回转窑石膏粉尘旋风除尘器工艺设计

回转窑石膏粉尘旋风除尘器工艺设计首先,设备选型是工艺设计的基础。

石膏粉尘旋风除尘器主要由旋风筒、进气口、出气口、排灰口、旋风锥等组成。

根据生产工艺要求和现场环境条件,选择合适的设备型号和规格,确保除尘设备能够满足粉尘净化效果和处理能力的要求。

其次,系统配置是工艺设计的重要环节。

石膏生产过程中的粉尘除尘系统通常包括进风系统、旋风分离系统、灰尘输送系统和排气系统等,需要根据生产工艺要求和现场条件进行合理配置。

进风系统要确保稳定的进风量和均匀的进风分布,旋风分离系统要选择适当的旋风筒结构和旋风锥设计,灰尘输送系统要考虑到粉尘的输送距离和输送方式,排气系统要设计合理的排气阻力和排气流速。

再次,运行参数是工艺设计的关键因素。

石膏粉尘旋风除尘器的运行参数包括进风速度、旋风筒内径、旋风筒长度、旋风锥角度等。

这些参数的选取要考虑到生产工艺要求、粉尘特性和设备性能等多方面因素。

进风速度要控制在合适的范围内,旋风筒内径和长度要根据处理能力和除尘效果进行合理的选择,旋风锥角度要满足旋风分离的要求。

最后,工艺设计还需考虑到安全性和环保性。

在石膏粉尘除尘系统中,需要考虑设备的操作安全和人员防护措施,避免因操作不当而引发事故。

同时,工艺设计还要合理利用资源,减少能耗和粉尘排放,确保环境保护的要求。

在进行回转窑石膏粉尘旋风除尘器工艺设计时,需要充分考虑以上各个方面的因素,并结合具体的生产工艺要求和现场环境条件进行合理的设计。

通过科学的工艺设计,可以提高石膏粉尘的净化效果和除尘设备的性能,实现资源的合理利用和环境的保护。

旋风分离器的优化设计

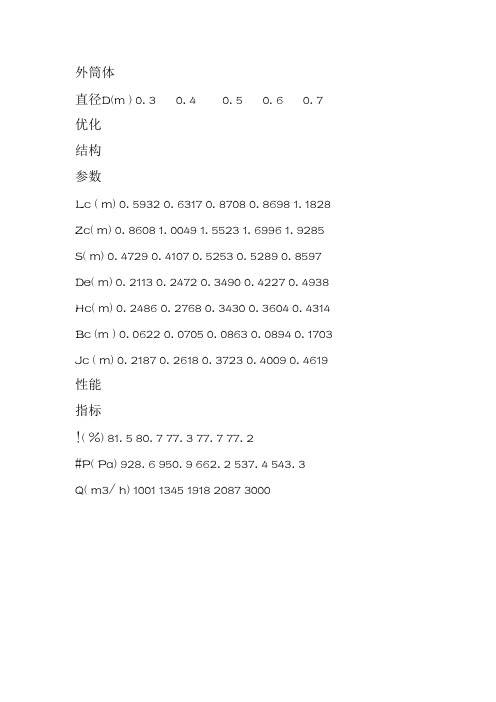

外筒体直径D(m ) 0. 3 0. 4 0. 5 0. 6 0. 7 优化结构参数Lc ( m) 0. 5932 0. 6317 0. 8708 0. 8698 1. 1828 Zc( m) 0. 8608 1. 0049 1. 5523 1. 6996 1. 9285 S( m) 0. 4729 0. 4107 0. 5253 0. 5289 0. 8597 De( m) 0. 2113 0. 2472 0. 3490 0. 4227 0. 4938 Hc( m) 0. 2486 0. 2768 0. 3430 0. 3604 0. 4314 Bc (m ) 0. 0622 0. 0705 0. 0863 0. 0894 0. 1703 Jc ( m) 0. 2187 0. 2618 0. 3723 0. 4009 0. 4619 性能指标!( %) 81. 5 80. 7 77. 3 77. 7 77. 2#P( Pa) 928. 6 950. 9 662. 2 537. 4 543. 3Q( m3/ h) 1001 1345 1918 2087 3000CLT/A型旋风分离器的多目标设计优化我们应用多目标优化技术对CLT/A型单筒旋风除尘器的结构参数进行了研究,建立了以除尘效率、压力损失为目标函数的旋风分离器优化数字模型,并采用极小-极大方法对其进行优化设计,给出了使其综合性能最佳的结构参数。

1、旋风除尘器的性能分析1.1旋风除尘器的除尘效率CLT/A型旋风分离器的结构简单。

关于其除尘效率的计算有不同的理论与方法,由于各自假设前提不同,所得结果也不尽一致。

我们提出的方法考虑因素全面,得出的结果与实际比较接近。

1.2旋风除尘器的阻力旋风除尘器的阻力是评价其性能的重要参数,它关系到除尘器的能量消耗和风机的合理选择。

曾有不少研究者对旋风除尘器的阻力进行了理论推导,但由于其方法复杂,鉴于本文主要研究旋风除尘器各主要结构参数对其性能的影响,因此选取了合理的阻力计算经验公式。

旋风除尘器设计详解

高效旋风除尘器设计摘要00论文主要介绍了旋风除尘器各部分结构尺寸的确定以及旋风除尘器性能的计算。

以普通旋风除尘器设计为基础,结合现代此类相关课题的研究方法,设计出符合一定压力损失和除尘效率要求的除尘器,在CAD/CAM软件辅助设计的基础上,绘制旋风除尘器装配图、零件图、以及除尘系统原理图。

本文分以下几部分对以上内容进行了讨论:首先,通过查阅资料计算出旋风除尘器各部分尺寸;其次,绘制出旋风除尘器装配图及旋风除尘器各零部件图;最后,整理资料,选取与论文相关的英文文献进行翻译完成设计说明书。

关键词:旋风除尘器压力损失除尘效率目录1.引言 (1)2.旋风除尘器的除尘机理及性能 (2)2.1旋风除尘器的基本工作原理 (2)2.1.1旋风除尘器的结构 (2)2.1.2旋风除尘器内的流场 (2)2.1.3旋风除尘器内的压力分布 (5)2.2 旋风除尘器的性能及其影响因素 (5)2.2.1旋风除尘器的技术性能 (5)2.2.2 影响旋风除尘器性能的主要因素 (6)2.2.3 旋风除尘器选型原则 (10)3.旋风除尘器的设计 (12)3.1旋风除尘器各部分尺寸的确定 (12)3.1.1形式的选择 (12)3.1.2 确定进口风速 (12)3.1.3 确定旋风除尘器的尺寸 (12)3.2旋风除尘器强度的校核 (14)3.2.1筒体和锥体壁厚s和气压试验强度校核 (14)3.2.2排气管尺寸的确定 (15)3.2.3.支座的选择计算 (17)3.2.4支腿的设计计算及校核 (19)3.3旋风除尘器压力损失及除尘效率 (20)3.3.1计算压力损失 (20)3.3.2除尘效率的计算 (21)3.4风机的选择 (22)3.5排尘阀的选择 (22)3.6连接方式的选择 (22)结论 (24)致谢 (25)参考文献 (26)外文资料 (27)1.引言旋风除尘器设计是我通过学习全部基础课、专业课和以往的课程设计的基础上进行的一次综合性的设计。

旋风除尘器去除细颗粒物的改进设计探索

旋风除尘器去除细颗粒物的改进设计探索

任晓珍;许志超;赵欢;曹熙

【期刊名称】《皮革制作与环保科技》

【年(卷),期】2024(5)1

【摘要】旋风除尘器是一种利用离心力将颗粒从气流中脱除的简单、稳定、易维护的除尘设备。

但是现有的旋风除尘器无法满足小颗粒(低于5μm)的脱除要求,只是对于5~10μm的颗粒物可以达到较好的除尘效果。

在对燃煤烟气进行处理的过程中,亚微米颗粒占比超过了30%,如果仍然利用传统的旋风除尘器并不能满足处理要求。

因此,有必要研究提升捕集细颗粒物效率的方法,这对于工业生产具有重要意义。

【总页数】3页(P154-156)

【作者】任晓珍;许志超;赵欢;曹熙

【作者单位】沈阳科技学院;沈阳森腾环保科技有限公司

【正文语种】中文

【中图分类】TS5

【相关文献】

1.普通型旋风除尘器的改进设计

2.新型烟气双联旋风除尘器设计与改进

3.静电旋风除尘器去除焦油的措施探讨

4.普通型旋风除尘器的改进设计

5.湿式电除尘器去除垃圾等离子气化燃气中颗粒物的研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉无料钟炉顶均排压系统旋风除尘器漏气分析及优化设计 蒋治浩1 苏维1 张建1 董志宝2 李俊青1 (1北京首钢国际工程技术有限公司设备开发成套部,北京 100043; 2首钢京唐钢铁联合有限责任公司,河北 063200)

摘要 针对某铁厂大型高炉无料钟炉顶放散系统旋风除尘器局部产生漏气问题,采用ANSYS有限元法对漏气部位的应力分布进行分析,表明最大应力出现在矩形直段大侧面直角边处,也是实际漏气部位,属材料疲劳破坏造成。以此为依据,对旋风除尘器进行结构优化设计,成功应用于实际,取得良好效果,具有重要的实际推广应用价值。 关键词 旋风除尘器 ANSYS有限元法 疲劳破坏 优化设计

Analysis of Gas Leakage of Cyclone Dust Catcher of BF Bell-less Top Equalizing and Depressurizing System as well as Optimal Design

JIANG Zhihao1 SU Wei1 ZHANG Jian1 DONG Zhibao2 LI Junqing1 (1 BSIET Mechanical Dept., Beijing 100043; 2 Shougang Jingtang United Iron & Steel Co.,Ltd.,Hebei 063200)

Abstract: For issues on air leakage in some area of the cyclone dust catcher of large scale BF bell-less top bleeding system in one steel works, ANSYS Finite Element is applied to analyse the stress distribution at leakage area, and it shows that maximum stress is at the right-angle edge at the large side of the straight section rectangle. It is really the place for gas leakage, and this is caused by material fatigue failure. On that basis, optimization design is carried out to structure of the cyclone dust catcher. And it is successfully used in practice with better efficiency. So that it owns important promotion and application value. Keywords: Cyclone dust catcher ANSYS Finite Element fatigue failure optimal design

1 概述 旋风除尘器作为一种重要的气固分离设备,在石油化工、燃煤发电和环境保护等许多行业均得到广泛应用。与其它气固分离设备相比,旋风除尘器具有结构简单、无运动部件、分离效率高等特点,尤其适用于高温、高压和含尘浓度高的工况下使用。 高炉无料钟炉顶均排压系统的作用是使料罐在不同压力状态下顺利装料和卸料。料罐装料

时,打开排压阀将料罐内气体放散掉,使罐内压力与大气压力相等,炉料装入料罐。料罐向炉内卸料时,关闭排压阀,先打开一次均压阀,采用半净煤气对料罐进行一次均压,然后关闭一次均压阀,打开二次均压阀向料罐内充入氮气,使料罐内压力大于或等于炉顶压力,然后炉料从料罐卸入高炉。由于放散气体内混有高炉煤气灰尘及炉料粉尘,这种含尘量10g/Nm3的气体,不能直接排入大气,因此在系统中加入旋风除尘器,排压时将沉积灰尘通过均压过程强制吹回料罐中,从而减少对环境的污染。 由于高炉正常生产中料罐需要不断装料和卸料,因此旋风除尘器就要不断充压和排压。对充压料罐的气体进行放散除尘,除尘效果符合大气污染治理要求。旋风除尘器主要由锥体装配、筒体装配、短节、支座等组成。筒体装配包含矩形直段和筋板,矩形直段由大侧面、小侧面和上下侧面四块钢板焊接而成,旋风除尘器的结构和有限元法分析时坐标系构成情况如图1所示。

图 1 旋风除尘器结构简图 2 旋风除尘器使用情况 高炉投产正常运行6个月后,炉顶均排压系统旋风除尘器筒体进气口矩形段部分大侧面的直角边处出现裂纹,裂纹扩展后旋风除尘器直角边处出现裂缝,致使炉顶料罐充压后旋风除尘器漏气而不能正常工作;现场对旋风除尘器漏气处进行特殊补焊,处理情况如图2所示,旋风除尘器能正常工作1个月左右,但仍然在原漏气处产生漏气现象,使旋风除尘器不能正常工作,给高炉安全生产带来隐患。 鉴于旋风除尘器在生产现场的具体使用情况和处理方法,对设计图纸及其技术要求进行全面分析,旋风除尘器圆筒部分(直径Ф2436mm)所用钢板厚度为18mm,矩形直段部分(宽×高=800mm×1300mm)所用钢板厚度为22mm,矩形段直角处(出现漏气处)采取典型的角焊缝形式。旋风除尘器工作在脉动应力状态下,最大工作压力为0.29MPa,经材料力学简化计算,各主要部分的应力远小于所用材料16MnR的屈服极限;生产厂家按图纸制造而且按图纸技术要求的打压形式对本旋风除尘器进行强度试验和气密性试验,出厂产品基本满足图纸设计要求。 根据旋风除尘器受力情况和仅使用6个月后就出现问题的实际情况来看,属于设备局部疲劳破坏。传统材料力学计算方法对旋风除尘器的计算有着巨大的局限性,对旋风除尘器首先疲劳破坏的直角边处的计算难度较大,且计算误差较大。为找出旋风除尘器在直角边处疲劳破坏的真正原因,采用有限元法对其进行计算分析,并以此为依据,对旋风除尘器各钢板厚度进行重新选择,对焊缝形式的要求和检验标准提出改进意见,对旋风除尘器进行优化设计。

图 2 旋风除尘器漏气现场处理情况 3 旋风除尘器ANSYS有限元分析 3.1 材料参数 旋风除尘器由压力容器用钢板16MnR焊接而成,材料参数如表1所示。 表1 16MnR室温力学性能 屈服强度 抗拉强度 弹性模量 泊松比 密度 热导率 线膨胀系数 s b E

l

MPa kg/m3 /()WmK 1/K 325 490-635 2.07510 0.3 7.85310 60.3 1.2510

3.2模型简化 考虑旋风除尘器结构复杂性和筒体装配是本设备受力最特殊的部件,对筒体装配进行计算能反映其最大受力情况。筒体装配中与矩形直段相连的圆形筒体,根据圣维南原理,只需要考虑长度L (L=Rt.52,R是与矩形直段相连筒体的平均半径,t是该筒体厚度)的一段,就可以消除筒体边缘轴向应力分布对矩形直段部分应力分布的影响,由此确定旋风除尘器筒体装配计算高度2100mm。 3.3 建模 用有限元软件ANSYS建立旋风除尘器的有限元计算模型,采用八节点单元类型SOLID45六面体单元,对计算模型通过扫掠生成体网格,如图3所示。

直角边漏气补焊 原始筋板 增加筋板 图3 旋风除尘器有限元计算模型 3.4 施加载荷和约束 旋风除尘器均压时在其内部最大充压0.29MPa,放散后内部压力等于当地大气压力,对计算模型内表面施加均布面载荷0.29MPa,在筒体下表面施加3个方向上的约束,使其位移量为零;在筒体上表面和直段侧面法兰面上施加端部平衡面载荷和耦合约束。 4有限元计算结果分析 4.1 应力合成 由图4的应力强度分布可以看出,旋风除尘器直段大侧面角边处应力最大,其强度应力值为369.9MPa,已经超过材料16MnR的屈服极限。大侧面中部变形达到10.3mm,出现明显的鼓肚变形现象。由于旋风除尘器受脉动载荷作用,旋风除尘器在发生应力最大的地方将首先产生疲劳失效而不能正常工作。

图 4 旋风除尘器最高工作压力下的应力云图 4.2 筋板的作用 实际使用中的旋风除尘器在直段表面增加宽×高为18mm×50mm的筋板,旋风除尘器直段除大侧面受力恶劣外,其余三面受力后响应应力较小,验证筋板作用时考虑模型简化需要,只在大侧面加筋板进行计算,有限元计算结果如图5所示。从图5中可以看出筋板没有起到降低大侧面应力的作用,大侧面除变形得到有效改善外(变形减小为5.3mm),整体应力加大了,筋板强度应力值441.2MPa,已接近筋板材料Q235的抗拉强度,将很快失效而不起作用。

最大应力位置 最大应力位置放大

图 5 旋风除尘器加筋板后的应力云图 4.3 旋风除尘器疲劳分析 1)旋风除尘器筋板失效后,它的应力状况仍表现为图4的分布情况。ANSYS疲劳计算是以ASME锅炉与压力容器规范的第3部分、第8部分第2分册作为计算依据,采用简化的弹塑性假设和Miner累积疲劳求和法则。设定一个位置、一个事件及两个载荷的疲劳分析,疲劳曲线数据根据JB4732-1995确定,如表2所示,材料设定为16MnR。 表2 材料16MnR疲劳曲线数据 S,MPa 4000 2828 1897 1414 1069 724 572 441 N 1e1 2e1 5e1 1e2 2e2 5e2 1e3 2e3 S,MPa 331 262 214 159 138 114 93.1 86.2 N 5e3 1e4 2e4 5e4 1e5 2e5 5e5 1e6 2)从图4得到的旋风除尘器最高工作应力下的结构应力云图,可得最大应力强度发生在旋风除尘器直段大侧面外表靠近圆筒处,节点号为18308 (坐标值x=-1222.0,y=650.00,z=519.06)。设定一个位置、一个事件及两个载荷的疲劳分析,根据JB4732-1995输入16MnR的疲劳曲线数据,存储一个事件的两个载荷,设定一个事件的循环次数,即可进行疲劳计算,得到最大应力强度发生处允许使用循环次数为27470次,如图6所示。

图 6 旋风除尘器疲劳计算结果 3)旋风除尘器的使用频率(完成一次充压和放散为一个循环) 按 6次/h计算,本旋风除尘器计算使用6.36个月,实际使用为6个月,使用时间和疲劳失效位置与有限元计算分析基本一致,鉴于此,需对本旋风除尘器进行优化设计。 5 旋风除尘器优化设计 5.1初步优化设计(1)