钒矿石无盐焙烧提取五氧化二钒试验

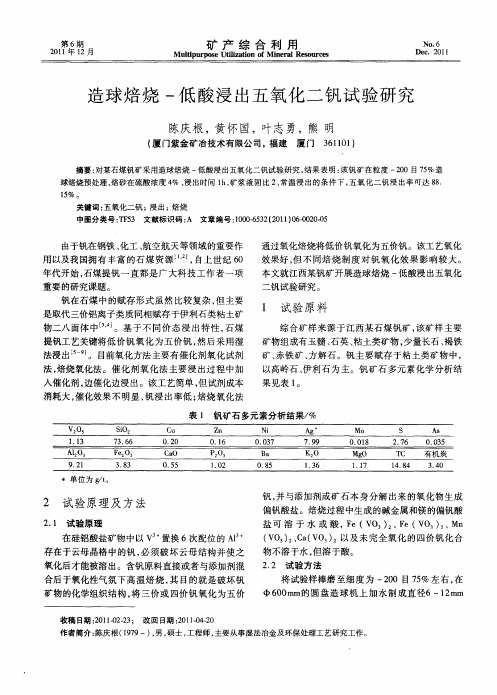

造球焙烧-低酸浸出五氧化二钒试验研究

( 门紫 金矿 冶技 术有 限公 司 ,福建 厦 厦门 3 10 ) 6 11

摘要 : 对某石煤钒矿采用造球焙烧 一低酸浸 出五氧化二钒试 验研究 , 结果表 明: 该钒矿 在粒度 一20目7 %造 0 5

球焙烧预处理 , 焙砂在硫酸浓度 4 、 出时 间 1 、 % 浸 h 矿浆液 固比 2 常 温浸 出的条 件下 , 、 五氧 化二钒浸 出率可达 8 . 8

物-/ 面体 中 4。基于不 同价态 浸出特性 , - k . J 石煤

提钒 工艺关键 将低 价 钒 氧 化 为 五价 钒 , 后 采 用 湿 然 法浸 出 Ij 目前 氧化方 法 主要有 催化 剂 氧化 试剂 9。 法, 焙烧 氧化法 。催 化 剂 氧 化 法 主 要 浸 出过 程 中 加

二钒 试验研 究 。

用以及我国拥有丰富的石煤 资源¨ , 自上世纪 6 0 年代开始 , 石煤提钒一直都是广大科技工作者一项

重 要 的研究 课题 。

钒在石煤中的赋存形式虽然 比较复杂 , 但主要

是 取代 三价铝离 子类 质 同相赋 存于伊 利 石类粘 土矿

Байду номын сангаас

1 试验原料

综合 矿 样 来源 于 江 西某 石 煤 钒矿 , 矿样 主要 该

10 n 氧化 温度 90C,0 %至 氧化 90C升温 时 2 mi, 0  ̄ 60 0 ̄

后控 制液 固 比 、 酸浓 度 、 出时 间和浸 出温 度进行 硫 浸

间 9 mn 0 i。氧化保温时间试验结果见图 3 。

浸出 , 浸出结束后过滤 , 出液和渣样送分析检测 。 浸

试 验结 果 以渣计 结果 为准 。

第 6期 21年 1 0 1 2月

五氧化二钒的测定方法

五氧化二钒的测定方法五氧化二钒是一种重要的无机化合物,在化学分析和工业生产中有广泛的应用。

本文将介绍五氧化二钒的测定方法。

常用的五氧化二钒测定方法之一是重量法。

这种方法通过将待测样品中的五氧化二钒与一定量的还原剂反应,将五氧化二钒还原成二价钒,并利用氧化还原反应前后样品的质量变化来计算五氧化二钒的含量。

这种方法简单易行,但需要准确称量试剂和样品,以及严格控制反应条件,以避免其他氧化物干扰的影响。

滴定法也是常用的五氧化二钒测定方法之一。

这种方法利用五氧化二钒与一定量的氧化剂反应,将五氧化二钒转化为可滴定的状态,并采用滴定剂与五氧化二钒反应至等价点时的滴定体积计算五氧化二钒的含量。

这种方法操作简便,准确度较高,但需要选择合适的滴定剂,并进行标定和校正。

分光光度法也是一种常用的五氧化二钒测定方法。

该方法利用五氧化二钒对特定波长的光的吸收特性进行测定。

通过测量样品溶液在特定波长下的吸光度,根据比色法原理计算五氧化二钒的浓度。

这种方法具有快速、准确、灵敏度高的优点,但需要合适的分光光度计设备,并要求样品溶液透明度好。

电化学法也可用于五氧化二钒的测定。

该方法利用五氧化二钒与电极的氧化还原反应,在恒定电位下测量电流的变化,从而计算出五氧化二钒的含量。

这种方法操作简单,准确度高,但需要适当选择电极材料和电位条件,并进行电流校正。

还可以利用化学分析仪器如原子吸收光谱仪、质谱仪等进行五氧化二钒的测定。

这些仪器通过样品与特定的能量进行相互作用,测量样品中五氧化二钒的特征信号,从而计算五氧化二钒的含量。

这种方法准确性高,且能够同时测定多种元素,但需要专业设备和专业操作。

五氧化二钒的测定方法有重量法、滴定法、分光光度法、电化学法和化学分析仪器法等。

根据实际需要和条件,选择合适的测定方法进行五氧化二钒的测定是非常重要的。

同时,无论采用何种方法,都需要严格控制实验条件,确保测定结果的准确性和可靠性。

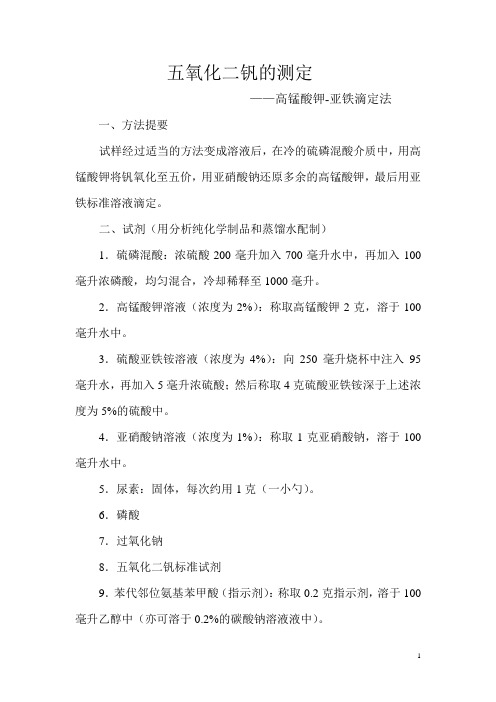

五氧化二钒的测定

五氧化二钒的测定——高锰酸钾-亚铁滴定法一、方法提要试样经过适当的方法变成溶液后,在冷的硫磷混酸介质中,用高锰酸钾将钒氧化至五价,用亚硝酸钠还原多余的高锰酸钾,最后用亚铁标准溶液滴定。

二、试剂(用分析纯化学制品和蒸馏水配制)1.硫磷混酸:浓硫酸200毫升加入700毫升水中,再加入100毫升浓磷酸,均匀混合,冷却稀释至1000毫升。

2.高锰酸钾溶液(浓度为2%):称取高锰酸钾2克,溶于100毫升水中。

3.硫酸亚铁铵溶液(浓度为4%):向250毫升烧杯中注入95毫升水,再加入5毫升浓硫酸;然后称取4克硫酸亚铁铵深于上述浓度为5%的硫酸中。

4.亚硝酸钠溶液(浓度为1%):称取1克亚硝酸钠,溶于100毫升水中。

5.尿素:固体,每次约用1克(一小勺)。

6.磷酸7.过氧化钠8.五氧化二钒标准试剂9.苯代邻位氨基苯甲酸(指示剂):称取0.2克指示剂,溶于100毫升乙醇中(亦可溶于0.2%的碳酸钠溶液液中)。

10.硫酸(浓度为1+1):1000毫升烧杯中注入300毫升浓硫酸,再加入300毫升水。

11..硫酸亚铁铵标准溶液:向1500毫升烧杯中注入950毫升水,再加入50毫升浓硫酸;然后再称取4克硫酸亚铁铵溶于上述浓度为5%的硫酸中。

硫酸亚铁铵标准溶液的标定方法:精确称取约0.2克已知纯度的五氧化二钒标准试剂,置于250毫升烧杯中,加入1+1的硫酸10毫升,在电炉上加热溶解。

待试样全部溶解(几近冒白烟),稍冷,加入少量水,冷至室温,移入100毫升容量瓶中,用水稀释至刻度,摇匀,吸取10毫升溶液进行测定(测定手续见分析方法)。

硫酸亚铁铵标准溶液的滴定度T按下式计算:T =(mp/V)×(10/100) 单位为(g/ml)(1)式中m为所用的五氧化二钒标准试剂的质量(单位为g),V为滴定时消耗的硫酸亚铁铵标准溶液的体积(单位为ml)。

三、分析方法1.浸取液中五氧化二钒含量的测定精确吸取2毫升试液置于250毫升锥瓶中,然后按如下次序:(1)加入50毫升硫碗混酸;(2)再加入3毫升浓度为4%的硫酸亚铁铵溶液(目的是使铬保持在低价);(3)不断摇动下滴加浓度为2%的高锰酸钾溶液至烧杯中的溶液呈微红色,保持2~3分钟不褪,若红色褪去,可再加入浓度为2%的高锰酸钾溶液至烧杯中的溶液呈微红色,,目的是保证钒在五价;(4)加入尿素一小勺,摇匀;(5)边摇动边滴加浓度为1%的亚硝酸钠溶液至红色刚好消失,再过量两滴,放置1~2分钟;(6)加2~3滴批示剂,用硫酸亚铁铵标准溶液滴定至红紫色变为黄绿色。

五氧化二钒与氧氯化锆的湿法提取研究

五氧化二钒与氧氯化锆的湿法提取研究第一部分钒矿钙化焙烧制备五氧化二钒的研究采用钙化焙烧—盐酸浸出—石灰乳沉钒—碳酸盐转化—偏钒酸铵沉钒工艺从含钒石煤矿中提取V<sub>2</sub>O<sub>5</sub>,研究了钙化焙烧和盐酸浸出工艺条件对钒转浸率的影响及石灰乳沉钒后所得钒酸钙用碳酸铵转化溶出时相关工艺参数对钒溶出率的影响,并对碳酸盐转化溶出钒的动力学进行了探讨。

研究结果表明:(1)钙化焙烧的最佳工艺条件为:矿样:CaO:MnO<sub>2</sub>=25:1:0.4,焙烧温度为1050℃,焙烧时间为3.5小时,在此工艺条件下,钒转化率可以达到64%左右。

(2)盐酸浸出的最佳工艺条件为:固液比为2:1、酸度为3.2%、反应时间为1小时。

(3)在常压下溶出时,(NH<sub>4</sub>)<sub>2</sub>CO<sub>3</sub>与钒酸钙中所含V<sub>2</sub>O<sub>5</sub>的摩尔比n=6,温度为室温,反应时间为2小时,钒的溶出率为83%。

在加压下,n=3,温度为50℃,反应时间为2小时,钒的溶出率为92%左右。

加压溶出可大大减少碳酸铵的用量,提高钒的溶出率。

(4)在常压下从钒酸钙中碳酸铵溶出钒时,钒的溶出率R与反应时间t的关系符合1—(1—R)<sup>1/3</sup>=kt方程,溶出反应的表观速率常数k=0.3554,该过程属化学反应动力学控制。

第二部分碳化锆碱熔制备氧氯化锆的研究以碳化锆为原料,采用碱熔—水洗—酸浸—结晶工艺制备氧氯化锆。

通过考察氢氧化钠与碳化锆物料比、碱熔温度、碱熔时间和碳化锆粒度对碱熔过程中锆转化率的影响,及水与碱熔料比、水洗温度和水洗时间对水洗过程中除硅率的影响,确定了碱熔和水洗过程的最佳工艺条件,并用差热—热重分析和X—射线衍射分析研究了碳化锆在煅烧碱熔过程中的热学性质和物相变化。

轮窑焙烧高硅钒矿提取钒的工业试验

轮窑焙烧高硅钒矿提取钒的工业试验

(1)矿石粉碎:采用颚式破碎机、细碎机等设备将高硅钒矿石矿粒度控制在1-3mm;

(2)制粒:将矿石粉碎后通过球磨机等设备制成粒径为0.15-2mm左右的颗粒状物料;

(3)烧结:将制成的钒铁矿颗粒装入电耗低、热效率高的轮窑内进行焙烧反应,控制焙烧温度在1100-1300℃之间,经过3-4小时的焙烧后获得含钒铁矿;

(4)脱硅:将含钒铁矿和粉状石灰通过混合器混合均匀后送入旋风筛或旋流器进行分级除尘,脱去粉尘,然后送入石灰窑中进行脱硅反应,控制温度在1200-1300℃之间,反应2-3小时,使得高硅钒矿转化为含钒铁的可熔物质;

(5)还原提钒:将脱硅后的含钒铁矿送入还原炉内进行还原反应,控制温度在1200-1300℃之间,流量、压力等指标也需要严格控制。

经过还原反应,得到钒铁合金,同时,还得到了二氧化硅等副产物。

总体而言,轮窑焙烧高硅钒矿提取钒的工业试验流程相对复杂,需要微调各个环节的工艺参数,才能够达到预期的提钒效果。

含钒石煤提钒工艺研究

含钒石煤提钒工艺研究史 玲,谢建宏(西安建筑科技大学,西安710055)摘 要:研究陕西某石煤矿提钒工艺。

原矿通过加入少量添加剂氯化钠进行氧化焙烧,确定最适宜的氯化钠用量,焙烧温度,焙烧时间。

焙砂进行水浸,可得到65%以上的钒浸出率。

工艺简单,适应性强,沉钒容易。

关键词:冶金技术;提钒;浸出;石煤;氯化钠焙烧中图分类号:TF84113;T F04612;TF111131 文献标识码:A 文章编号:1001-0211(2009)02-0077-03收稿日期:2006-12-30作者简介:史 玲(1977-),女,内蒙古商都县人,讲师,硕士,主要从事选矿与化学等方面的教学及研究。

钒具有许多可贵的理化特性和机械特性,因而广泛应用于近代工业技术中,据统计80%~85%的钒用于黑色冶金工业中作为添加剂以制备特种钢。

在化学工业方面,钒化合物作为催化剂和裂化剂,已广泛应用于接触法硫酸制造工业、石油炼制及有机合成工业中。

在特种玻璃、陶瓷、纺织、橡胶、油漆、照相、电影等行业也用到钒的化合物。

在有色金属合金中,钛工业已经成为钒的第二大市场,钒钛合金在航空、航天及核工业中都具有广泛用途。

因此研究高回收率低污染的石煤提钒新工艺具有非常积极的意义。

我国有丰富的钒资源,除钒钛磁铁矿外,还有一类低品位单一钒矿资源,即作为钒的单独矿床开采的含钒碳质页岩,俗称石煤。

石煤既是一种含碳氢少、发热量低、灰分高的劣质煤,也是一种低品位多金属矿石,其中最具有商业意义的金属元素是钒。

钒在石煤中价态分析结果表明[1],绝大部分地区石煤中的钒都是以酸碱不溶的Õ(Ó)和Õ(Ô)为主,这就是在石煤提钒过程中需要采用氧化焙烧使低价钒变为Õ(Õ)的原因。

因为焙烧阶段含钒矿物相变机理复杂,影响因素诸多,目前尚处于定性研究阶段。

通过对陕西某含钒石煤提钒的各种工艺进行对比研究,确定采用低盐钠化法,即在焙烧阶段加入添加剂氯化钠,使Õ(Ó)和Õ(Ô)转化为可溶于水的Õ(Õ)而被提取利用。

钒提取技术

一、石煤提钒工艺

(b) 湿法提钒工艺

1.酸浸法 北京化工研究院以西北某地含钒石煤(V2O51.26%)为原料,采用原矿破碎 后,加氧化剂两段直接酸浸,溶剂萃取—氨水沉钒—热解制取五氧化二钒的工艺 流程,浸出温度85℃,不同含钒石煤浸出的回收率为63%~74%。 长沙有色冶金设计研究院在陕西华成钒业公司建成日处理原矿300t、年产 五氧化二钒600t的生产厂。该厂采用原矿直接酸浸-萃取提钒的工艺,浸出率达到 75%,总回收率65%以上。 河北理工大学对某地石煤灰渣采用直接酸浸—萃取提钒工艺,该石煤灰渣 含V2O51.26%,直接酸浸浸出率平均84.83%,然后向浸出液中加入硫酸铵,得到 硫酸铵铝沉淀,作为铵明矾产品。除铝后的溶液蒸发浓缩一冷却结晶得到含5.92 %V2O5的中间盐,将中间盐溶解后用铁粉还原钒,用P204和TBP加煤油组成的复合 萃取剂进行萃取,钒萃取率达99.72%,用5moL/L硫酸反萃,反萃率达99.86%, 然后用氯酸钠氧化反萃液,用氨水调节pH值沉淀多钒酸铵,煅烧后得到V2O5 98.86 %的钒产品,钒的总回收率为82.87%。

一、石煤提钒工艺

(b) 湿法提钒工艺

1.酸浸法 能够在较低的酸度下直接浸出的含钒矿石,其中的钒一般以四价或五价形态 存在。但绝大部分含钒石煤矿由于其赋存状态的特性,都不能在较低的酸度下 直接浸出,需要在较高的温度、压力条件下或在特种催化剂的作用下才能完成 浸出过程;但该工艺过程中矿石减少了焙烧工艺环节,省去了焙烧设备以及焙 烧添加剂,设备投资相对减少,能耗也较焙烧工艺低,且钒的浸出率高达80%以 上,资源利用率高,提钒的最终成本仍较火法低。其缺点是浸出条件相对火法 苛刻,酸耗高,设备选型要求严格,同时也给废水处理带来压力。 直接酸浸的一般工艺为: 石煤—磨矿—酸浸—溶剂萃取—反萃-氧化—铵盐沉钒—热解—精V2O5, 或者是:石煤—磨矿—酸浸—氧化—离子交换—洗脱—铵盐沉钒—热解—精V2O5, 其基本化学反应式如下: V2O4+2H2SO4→2VOSO4+备投资低,但处理成本高。按照一般工业状况,比如矿石含 钒品位1%计算,每生产一吨五氧化二钒需要消耗氢氧化钠五吨多,吸收剂消耗一万五千元 以上。 污染实质:烟气污染物在吸收后将转变为废水污染,造成废气处理成本高,废水循 环利用率低、废水排放量大,造成企业周边的土壤盐碱化,环境污染严重。 目前,由于污染严重,此工艺已被各地环保部门禁止采用。

钒提取技术

一、石煤提钒工艺

4.石煤提钒的技术改革两方面 一方面是焙烧添加剂的多样化、焙烧设备的优化、浸出工艺的变化以及从含钒 稀溶液中分离富集钒的方法的改进等几个方面; 另一方面为湿法提取钒工艺。 焙烧添加剂的多样化:食盐添加剂、低氯复合添加剂、无氯多元添加剂、无添 加剂。焙烧添加剂的多样化,使得钒浸出率得到了提高,但总的来说钒的浸出率 还是偏低。

一、石煤提钒工艺

3.白焙烧一酸浸一萃取(离子交换)一沉钒一煅烧提钒工艺

湖南煤炭研究所与湘西双溪煤矿钒厂共同开发的石煤无添加剂焙烧一硫酸介 质浸出一萃取除杂一反萃一氯化铵沉钒一煅烧工艺,由于采用空白焙烧,生产 成本降低20%左右。其工艺流程如图3所示。

一、石煤提钒工艺

4.复合添加剂焙烧-酸浸-离子交换工艺

5.石煤提钒工艺制定 由于不同地区含钒石煤矿的物质组成、钒的赋存状态、钒的价态等差异很大, 故选择含钒石煤提钒工艺技术流程应根据不同地区石煤的物质组成、钒的赋存状 态、价态等特性进行全面考察并以含钒石煤矿中钒的氧化、转化、浸出作为制定 合适提钒流程的依据。

6.石煤提钒技术关键 石煤中钒的氧化、转化和浸出,即石煤中钒怎样才能进入溶液实现固液分离。

一、石煤提钒工艺

(2)石煤提钒工艺

(a)火法焙烧提钒工艺

根据焙烧过程添加剂的不同或焙烧机理的区别,分为:加盐焙烧提钒工 艺、空白焙烧提钒工艺、钙化焙烧提钒工艺等。

1.钠化焙烧工艺 a.1912年Bleeker发明用钠盐焙烧一水浸工艺提矿中的钒。 b.石煤一磨矿一食盐焙烧一水浸一酸沉钒一碱溶一铵盐沉淀—偏钒酸铵热解一

有些风化钒矿,部分钒以V(Ⅴ)形式存在,可以采用稀碱溶液直接浸出; 但绝大部分含钒石煤矿不能在常温常压下直接浸出。有研究者用氢氧化钠浓 度约2mol·L-1的溶液,在95℃的高温下浸出含钒矿物,矿物经过反复浸出后, 五氧化二钒的总浸出率可达到60%~80%,再经除硅净化、水解沉钒、热解 制精钒,钒的最终收率可达到50%~70%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第27卷第1期 20O6年3月

钢铁钒钛

m0N s1El’L VANADl嗍TITANIUM Vo1.27。No.1

March 2006

钒矿石无盐焙烧提取五氧化二钒试验 宾智勇 (湖南有色金属研究院,湖南长沙41oo15) 擒 要:对钒矿石进行了无盐焙烧一硫酸浸出一P2D4有机萃取一铵盐沉钒提取五氧化二钒的工艺研究。结果表明, 该钒矿石于800℃焙烧1.5 h、焙烧矿磨矿粒度小于1.19珊占84%的条件下,用硫酸浸出,钒的浸出达90%以上;用 /'2O4和TBP的磺化煤油溶液萃取、再用氨水沉钒,最终得到纯度98.74%的五氧化二钒,全流程钒回收率达85%以上。 关■询:钒矿石;焙烧;酸浸;P204萃取;五氧化二钒 中田分类号:0614.51’1.TF111.3 文献标识码:A 文章编号:1004—7638(2006)01—0021—06

Study on Extraction of V2Os from Vanadium Ore by Roasting and Acid Leaching Process Bin Zhiyong (H1m曲Research Institute of Nonferrous Metals,Changsha 410015,Hunan,China) Abstract:The recovering of V205 by masting in air--sulfuric acid leaching--P204 extracti r—precipitate sep— aration v205 tlI ammonium salt from the vanadium Ore was tested. e results show that about 90%of the vanadium call be leached after masted 1.5 h in air at 800℃while the rate of<1.19 mln roasted—Ore is 84%.The acid leaching was taken out at normal temperature for lh。and the mass ratio ofliquid and solid was 1.2:l。then a pure solution containing v205 was acquired.After been extracted tlI P204 and TBP dissolved in sulfonated kerosene and precipitated tlI ammonium water and pyrolytic decomposition,the refine V205 (purity 98.74%)was acquired. e straight receive rate of V205 Was over 85%. Key words:vanadium ore;roasting;acid leaching;P204 extraction;V2o5

0 引言 钒在地壳中的平均含量为0.015%…,比铜、 镍、锌、锡、钴、铅等都多,但由于自然界中的钒主要 以三价形态存在,而三价钒的离子半径与三价铝、三 价铁的离子半径很接近,因此,三价钒几乎不生成本 身的矿物,而是以类质同象部分取代三价铁和三价 铝存在于一些铁及铝的矿物中,如钒钛磁铁矿和硅 铝酸盐,这也是钒在自然界高度分散的主要原因。 传统提钒方法为了破坏钒矿物的结构,都有一

道添加钠盐为转化剂的焙烧工序,绝大部分添加 NaCI。由于添加NaCI后在焙烧过程中产生大量含 HCI、CI2等强腐蚀性气体的尾气,治理难度大,对工 厂周边环境造成严重污染,危害人们的生命及财产 安全。 . 2005年以来国家环保总局加大了对小钒厂的 整治力度,关闭、炸毁了采用NaCI为添加剂的小钒 冶炼厂,仅湖南2005年6月以来就关闭和整治小炼 钒厂近100家。湖北、河南、陕西等省也相继开展了 类似整治行动。然而,钒作为钢铁工业不可缺少的

收稿日期-'200 ̄一09—16 作者简介:宾智勇(197O一)男,湖南衡山人,高级工程师,主要从事有色金属冶炼技术及固体废物资源综合利用研发工作。

维普资讯 http://www.cqvip.com 22· 钢铁钒钛 2006年第27卷 添加剂以及在石化、电子、玻璃与陶瓷等行业的应用 日益广泛,其在国际市场上的价格稳步攀升,如品位 为98%的五氧化二钒从2003年初的1.5美元/磅涨 至2005年4月底的30美元/磅,上涨了20倍。此后 虽有回落,但至2005年10月稳定在10美元/磅,比 2003年初仍要高出6倍。其不菲的经济价值,对我 国许多蕴藏有钒矿床的贫困偏远山区来讲,钒矿床 就是一座财富宝库。近年来,国内一些科研、生产部 门,为提高矿石中V205的总回收率、简化工艺流程、 降低钒生产成本、减少“三废”对环境的污染,做了大 量的试验研究工作,提出了石煤直接酸浸一溶剂萃 取[ 、石煤氧化焙烧一碱浸【3 J、钙化焙烧一碳酸化浸 出【引、空白焙烧一酸浸【4】等新的工艺。近两年来,湖 南有色金属研究院冶金所在对全国各地委托的十几 个钒矿样进行探索试验或小型试验研究时,发现有 类钒矿石采用无盐焙烧一硫酸漫出一溶剂萃取工 艺提取五氧化二钒,其焙烧一浸出段钒回收率可达 90%以上,全流程钒回收率达到85%,大大超过一 般钒生产厂50%回收率的水平。由于是无盐焙烧, 焙烧过程中无HCI、C12等强腐蚀性气体产生,废气、 废水与废渣稍加治理即可达标排放,因此是一项有 前途的清洁生产工艺。笔者对该工艺的焙烧、浸出 与萃取过程进行了较为详细的小型试验研究,并进 行了2.5 kg级的扩大闭路循环试验。

1试验原料 1.1矿样 该钒矿样主要矿物组成有玉髓、石英、粘土矿物 类,少量长石、褐铁矿、赤铁矿、方解石。钒主要赋存. 于粘土矿物类,以高岭石、伊利石为主。钒矿石多元 素化学分析结果见表1,物相分析结果见表2。 表2的物相分析结果表明,钒主要以V3 类质 同象形式置换6次配位的Al 而存在于云母类矿物 中[引,其次存在于氧化铁及粘土矿物中,还有一小部 分存在于电气石及石榴石中。钒的价态分析结果表 明,该矿样中低价钒占了绝大部分,达到74.14%。 五价钒25.86%。 1.2试剂

表1钒矿石多元素化学分析结果 Table 1 Chemical analy ̄dng resulls ofthe val ̄dblln ore %

表2钒矿石物相分析结果 Table 2 Phase aludrzmg resulls of the vanadium ore %

硫酸-9析纯(95%一98%,密度1.84 g/mL); 氯酸钠:分析纯; 氨水:工业级,NH3约20%; 铁粉:工业级; P204:工业级。 2试验原理和方法 在硅铝酸盐矿物中以V3 类质同象形式置换6 次配位的AP 而存在于云母晶格中的钒,必须破坏 云母结构并使之氧化才可以溶出。含钒原料直接或 者与添加剂混合后于氧化性气氛下高温焙烧,其目 的就是破坏钒矿物的组织结构,将三价或四价钒氧 化为五价钒,并与添加剂或矿石本身分解出来的氧 化物生成偏钒酸盐。焙烧过程中生成的碱金属和镁 的偏钒酸盐可溶于水与酸,Fe(V03)2、Fe(VO3)3、Mn (V03)2、Ca(V03)2以及未完全氧化的四价钒化合物 不溶于水,但溶于酸。 酸浸过程没有选择性,除了钒化合物溶解外,许 多杂质也溶解进人溶液,因此得到的浸出液杂质较 多,需进一步净化处理。钒矿石硫酸浸出液的净化 有多种方法,既可以直接沉钒后再碱溶提纯,或者离 子交换直接提纯,也可以采用溶剂萃取的方法净化 后沉钒。本试验采用P204(--(2一乙基己基)磷酸) 与TBP(磷酸三丁酯)的磺化煤油溶液萃取的方法, P204可萃取四价或五价钒阳离子,且萃取、,4 的能 力比V5 强。t"204对、,4 的萃取系数颇大,萃取反

维普资讯 http://www.cqvip.com 第1期 宾智勇:钒矿石无盐焙烧提取五氧化二钒试验 ·23 · 应可表示为 J: nvo2 +re(HA)2=(VO) (A)2 (HA)2( 一 )+2nH (1) 式中,HA为P204。当,l>1时萃取过程中生成多核 络合物。 在实际萃取过程中,P204的浓度一般在10%一 20%,另加入5%的.IBP协同萃取,磺化煤油用量为 75%.85%。萃取过程pH维持在2左右。萃取前 溶液用铁粉、硫化钠或硫氢化钠处理,将溶液中的 v5 还原为、『4 。溶液中的Fd 也被还原为非萃取 状态的Fe2 。反萃P204中的钒一般用l5%的硫酸 溶液或者10%的碳酸钠溶液,本试验采用l5%硫酸 溶液作为反萃剂。 反萃液中的钒是以四价形态存在,必须氧化成 五价钒后方可铵盐沉钒。本试验采用氯酸钠作为氧 化剂。v205在pH=1.9—2.2条件下的溶解度最 小,这也是氨水沉钒的最佳酸度,由于反萃剂为硫酸 溶液,沉钒时用氨水调pH值,溶液中和产生过量的 硫酸铵,故用氨水调pH到2.2即可达到沉钒目的。 提高温度可加速钒的沉淀,一般每提高l0℃沉淀速 度可加快1.6—2倍。搅拌能使沉淀物均匀扩散,提 高反应速度,特别是在沉钒后期溶液中钒浓度不断 降低时,搅拌的影响更加明显。另外,沉钒时加一些 先期沉淀的钒化合物作晶种可以加速沉淀过程,提 高沉淀率。沉淀后的红钒干燥后于马弗炉内在550 ℃温度下煅烧3 h,即可得到V205产品。 小试采用单因素条件试验确定焙烧温度、焙烧 时间、浸出温度等工艺参数,扩大闭路循环试验采用 小型试验得到的最佳条件进行。扩大试验工艺流程 见图1。

3试验结果与分析 3.1磨矿粒度 3.1.1原矿磨矿粒度 原矿磨矿粒度对钒浸出率的影响非常大,因为 在硅铝酸盐矿物中钒是以v3 类质同象形式置换6 次配位的 而存在于云母晶格中,磨矿粒度越细, 越容易破坏云母结构,其中的钒也就更容易被氧化。 原矿磨矿粒度的条件试验做了两组:①原矿磨 细至小于0.074 mill(以下表示为一0.074 mm)占 50%时钒浸出率为76.2%;②原矿磨细至一0.O74 Inln占71.5%时钒浸出率为94.39%。磨矿粒度越 小,磨矿费用越高,在一0.074 Inln占71.5%粒度条

图1扩大试验流程 Fig.1 Diagram of expansion experiment

件下已达到了90%以上的钒浸出率,所以,没有必 要用更细的粒度作试验。故选定原矿磨矿粒度为一 0.074 mm目占71.5%即可。 3.1.2焙烧矿磨矿粒度 焙烧之后的矿(烧结矿),其磨矿粒度对钒浸出率 的影响试验表明,焙烧矿磨细至小于1.19 mm(以下 表示为一1.19 mm)占50%,钒浸出率82.4%;焙烧矿 磨细至一1.19 rain占84%,钒浸出率可达到90%以 上;粒度再细,对钒浸出率的增加不明显。所以,选取 焙烧矿的磨矿粒度为一1.19 inrn占84%。 3.2焙烧制度 将原钒矿磨细至一0.074 rain占71.5%,加水 制成 8 Inln一嘞唧颗粒 干操后焙烧,以确定最