弯辊与窜辊

热轧薄材板凸度控制

热轧薄材板凸度控制作者:韩姝红来源:《科技视界》2019年第13期【摘要】热轧薄材板型控制是生产中的难点,为保证热轧薄材良好的板型,分析了影响板凸度控制能力的因素,通过实践与分析、归纳、推理、判断总结出提高凸度控制能力的方法,提高了板型质量。

【关键词】板凸度;板型控制;热轧薄材中图分类号: TG334.9 文献标識码: A 文章编号: 2095-2457(2019)13-0170-001DOI:10.19694/ki.issn2095-2457.2019.13.081Hot Rolled thin Plate Crown ControlHAN Shu-hong(Anshan education and training center, Anshan Liaoning 114032, China)【Abstract】Shape control of hot rolled sheet is a difficult point in production. In order to ensure a good shape of hot rolled sheet, the factors affecting the control ability of plate crown are analyzed, and methods to improve the control ability of plate crown are summarized through practice and analysis, induction, reasoning and judgment, so as to improve the quality of plate crown.【Key words】Plate crown; Mold control; Hot rolled sheet metal0 前言由于中薄板坯连铸连轧生产线(Angang Strip Production,简称ASP)工艺的特殊性及设备特点,只能通过调整窜辊、弯辊、轧制计划和原始辊形等方法来进行板型控制,在热轧薄材生产中经常出现边浪、中浪、两边浪、复合浪、镰刀弯等板型缺陷,使产品质量下降,成材率低。

轧机机械设备介绍

• 设计 • 弯辊块 铸钢块,固定在牌坊窗口内侧;装有可替换耐磨衬板。 • 窜辊/弯辊块 铸钢块,固定在牌坊窗口内侧;装有可替换耐磨衬板。 CVCplus块在水平方向装有轴向窜辊缸和上下工作辊锁紧装置。 • 工作辊卡板装置 液压摆动,在操作侧水平导向,卡紧上下工作辊, 且传递轴向窜动行程。 • 传动轴支撑 传动轴支撑布置在驱动侧弯辊块上。在换辊时,支撑

• 支承辊更换滑车

• • • • 布置及功能 支撑辊更换小车布置在下支撑辊下面,在牌坊窗口下面的区域。 小车在轧制时保留在机架里,更换支撑辊时被拉出。 F1-F5为不带轧制线调整装置的更换小车 ,F6为带轧制线调整装置的 更换小车 。

• 不带轧制线调整装置的更换小车 • 支撑辊更换小车布置在下支撑辊下面,在牌坊窗口下面的区域。小车 在轧制时保留在机架里,更换支撑辊时抽出。小车的设计适于安装测 压头和补偿板,尽管已考虑到理论上允许的轧制线偏差,但可通过补 偿板分级补偿工作辊的磨损。 • 设计 • 支撑辊更换小车 钢件,带中间梁的焊接钢结构,并且带青铜耐衬板。 • 补偿板 钢件,安装在支撑辊更换小车上。 • 盖板 钢件,安装在传动侧牌坊和操作侧牌坊之间,以保护移动装置。 • 动力拖链 用来配备软管和电缆。 • 润滑 与集中干油润滑系统相连。

• • • •

• • • • • • • • •

阶梯垫装置 布置及功能 不同厚度的阶梯垫板更换装置布置在牌坊上轭和液AGC调整油缸之间。 它是用来补偿上工作辊的磨损,保证AGC缸行程在一定的范围内调整, 阶梯垫板是通过液压缸移动的。 技术参数 阶梯垫推拉液压缸(带位置传感器) 数量:每机架 1 个 Ø 80 / 56 x 720 mm 最大横移速度: 100 mm/s 系统压力p = 29 Mpa(P=290bar,HP System) 阶梯垫板 每侧(操作侧和传动侧)布置有不同厚度的可更换阶梯钢 板,材质是42CrMo4V (表面硬度54+4HRC),带 有导轨。 框架 带衬板的焊接钢结构。 支架 钢结构, 装有阶梯垫板,支承辊更换时用液压缸推拉阶梯垫板。 液压缸 位置控制,用来移动阶梯垫板

板形自动控制在热连轧中的应用

机 械 工 程 与 自 动 化

M ECHANI CAL ENGI NEERI NG & AUT( ) M ATI ( ) N

NO .5 Oc t .

文章 编 号 : 1 6 7 2 — 6 4 1 3 ( 2 0 1 3 ) 0 5 — 0 2 0 8 — 0 2

置 主要是 利用 传感 技 术来 实 现 对 带 钢 板 形 的检 测 , 板 形 检测 主要 分两种 : 测 量 带 材横 向 张力 分 布 的 隐 含板 形 和测量 带材 表 面波浪 度 的宏 观 波形 。热 轧过程 中使 用 的检测 装 置 以测 量宏 观 板 形 为 主 , 目前 钢 铁 公 司采 用 较 多的是 激光板 形仪 。 1 板 形控 制 系统构 成 带 钢热 连轧 板 形 质 量 控 制 的 区 域 主 要 是 在 精 轧 区, 在精 轧 区域 的出 口安装 凸度 仪 和平 坦 度 仪 是 保证 板 形控制 的关 键 。 目前 , 热 连轧 生 产 线 大 多 采 用 四辊 六 机架 连轧 机组 , 对 于每 个 机 架来 说 都 具 备 正 负 弯 辊 和窜 辊 的 功 能 。 系 统 设 定 弯 辊 力 的 最 大 调 节 值 达 4 0 0 0 k N, 机架 F 1 、 F 2 、 F 3的 最 大 窜 辊 量 为 1 5 0 mm, F 4 、 F 5 、 F 6的最 大 窜 辊 量 为 2 0 0 mm。弯 辊 控 制是 动 态 板形 调控 的重要 手段 , 凸度 控制 、 平坦 度控 制 为反馈 的辅助 手段 。 板 形控 制程序 根 据其 系统 结 构 图设 计 编 写 , 如 图 1 所示 。该 系 统 中 主要 包 含 板 形 设 定 、 弯辊 力 前 馈控 制、 弯辊 力正 弯与 负 弯控 制 、 凸度 仪 的反 馈 闭 环 控 制 、 平 坦度 的反馈 闭环 控 制 、 板 形 与板 厚 的解 耦 控 制 等 手 段 。其 中板 形设定 主要 是 由操 作 人员 根据 客户 的 生产 要求, 按 已设 计好 的数 学模 型计算 设定 , 以达 到工艺 要 求 。弯辊 力 前馈控 制 的 目的主要 是对 带钢 在轧 制生 产 中的轧 制力 波动进 行预 控制 。 凸度反馈 控 制 与平坦 度 闭环 反馈 控制 是 为了得 到理 想板 形 的一种 精 细控制 手

冷轧酸洗实习报告

冷轧酸洗实习报告篇一:冷轧实习报告实习总结报告一、实习目的1. 通过本次实习我能把知识从理论高度上升到实践高度,更好的实现理论和实践的结合,为我以后的工作和学习奠定良好的基础。

2. 通过本次实习我能够亲身感受到由一个学生转变到一个职业人的过程。

3. 本次实习对我完成大学学业和毕业设计起到很重要的作用。

二、实习时间2014-8-04至2014-8-29三、实习单位首钢京唐公司冷轧部生产技术室四、实习内容由于实习接触到的大多为冷轧车间的酸轧部分以及产品缺陷等相关内容,因此我将会在这着重介绍酸轧的工艺及设备和产品缺陷等内容。

1. 酸洗冷连轧工艺流程(热轧钢卷)---(步进梁运输机)---(钢卷称重、对中)---(钢卷拆捆带)---(钢卷旋转台)---(中间小车)---(1#、2#钢卷小车)---(钢卷测径、测宽)---(1#、2#开卷机)---(带夹送辊的矫直机)---(带夹送辊的双切机)---(焊接及冲孔)---(1#张紧辊)---(1#、2#、3#纠偏辊)---(入口活套)---(2#、3#张紧辊)---(拉矫破磷机)---(酸洗)---(漂洗)---(干燥)---(4#张紧辊)---(4#纠偏辊)---(中间活套)---(5#纠偏辊)---(1#转向辊)---(6#纠偏辊)---(切边剪)---(2#、3#、4#转向辊)---(5#张紧辊)---(5#、6#转向辊)---(出口活套)---(7#纠偏辊)---(6#张紧辊)---(8#纠偏辊)---(轧机入口液压剪)---(三辊张紧装置)---(1#侧导向装置)---(五机架冷连轧轧机)---(板型仪)---(飞剪分卷)---(carrousel张力卷取机)---(卸卷(离线检查))---(步进梁运输机)---(称重)--(-打捆)---(标示)---(入库)2酸轧产品表面缺陷产品质量是企业的生命线,是企业打造品牌的基础,也是企业加强内部管理、持续完善生产工艺、提升知名度的保障。

1422精轧机组工作辊辊型配置研究应用

基 本都 在 负 区间 , 而 轧制 品种 钢计 划时 , 为保 证 板 形 稳定 , 在 模 型 中对 F 1~F 3机 架 正 窜 最 大位 置 按 +6 0 mm 进 行 了 限定 , 使得 F l~F 3机 架 窜 辊

(+6 0~ + 9 5 ) m m 的位 置 未 能 使 用 , 即 造成 机 组

・

・

梅 山科技

2 0 1 3年第 3期

1 4 2 2精 轧 机 组工 作 辊 辊 型 配置 研 究应 用

李欣 波 方 少华 卞 皓

2 1 0 0 3 9 )

( 梅 山钢铁 公 司热轧 板 厂 南京

摘

要: 针 对梅 钢 1 4 2 2 m m 热连轧 机 组板 形控 制 能 力不 足 , 冷 轧材 计 划 末期 带钢 凸度 不

性, 由图 2可知 轧件 厚度 小 于 6 mm 时 , 材 料 的横

以完 成平 直度 控 制 , 亦 即 实 现上 游 机 架 凸 度 控 制 +下 游机 架 平 直 度 控 制 的 策 略 。上 游 机 架 在 F 3

达到比例凸度 目标值 , 在后续下游机架以平直度 控制为主 , 保持相邻机架 比例凸度相等 , 均等于比

易 出现 边部 反翘 现象 , 冷 轧后 造成 “ 起筋 ” 缺陷。 2 ) 由于 轧制 冷轧 材 时 , F 1~F 3机 架窜 辊 位 置

上述 因素造 成 的辊 缝 形 状 的 变 化 , 需 要 预 先将 轧 辊磨 削 成一定 的原 始 形 状 , 使 轧 辊 在 受 力 和 受热

轧制时 , 仍能保持相对理想的辊缝 , 从而保证带钢 板 形质 量 j 。原 始 辊 型 的设 计 目的就 是 在 配 合

计 划带钢 凸度 情 况

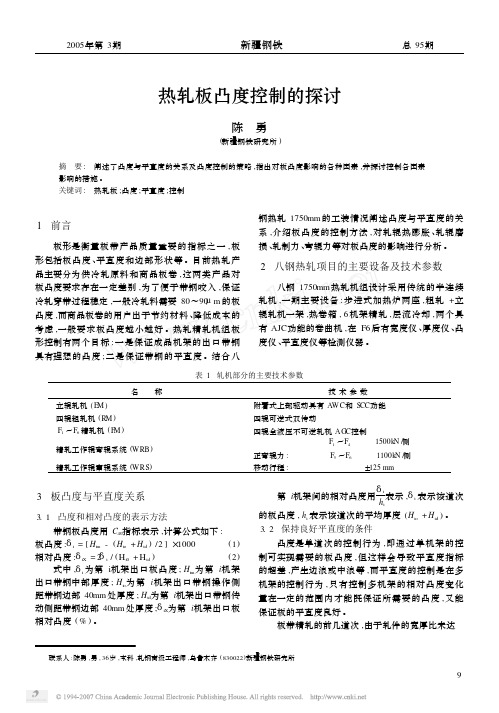

热轧板凸度控制的探讨

热轧板凸度控制的探讨陈 勇(新疆钢铁研究所)摘 要: 阐述了凸度与平直度的关系及凸度控制的策略,指出对板凸度影响的各种因素,并探讨控制各因素影响的措施。

关键词: 热轧板;凸度;平直度;控制1 前言板形是衡量板带产品质量重要的指标之一,板形包括板凸度、平直度和边部形状等。

目前热轧产品主要分为供冷轧原料和商品板卷,这两类产品对板凸度要求存在一定差别,为了便于带钢咬入,保证冷轧穿带过程稳定,一般冷轧料需要80~90μm的板凸度,而商品板卷的用户出于节约材料、降低成本的考虑,一般要求板凸度越小越好。

热轧精轧机组板形控制有两个目标:一是保证成品机架的出口带钢具有理想的凸度;二是保证带钢的平直度。

结合八钢热轧1750mm的工装情况阐述凸度与平直度的关系,介绍板凸度的控制方法,对轧辊热膨胀、轧辊磨损、轧制力、弯辊力等对板凸度的影响进行分析。

2 八钢热轧项目的主要设备及技术参数八钢1750mm热轧机组设计采用传统的半连续轧机,一期主要设备:步进式加热炉两座,粗轧+立辊轧机一架,热卷箱,6机架精轧,层流冷却,两个具有AJC功能的卷曲机,在F6后有宽度仪、厚度仪、凸度仪、平直度仪等检测仪器。

表1 轧机部分的主要技术参数名 称技术参数立辊轧机(E M)附着式上部驱动具有AWC和S CC功能四辊粗轧机(R M)四辊可逆式双传动F1~F6精轧机(F M)四辊全液压不可逆轧机AGC控制精轧工作辊弯辊系统(WRB) F1~F4 1500k N/侧正弯辊力: F5~F6 1100k N/侧精轧工作辊窜辊系统(WRS)移动行程: ±125mm3 板凸度与平直度关系3.1 凸度和相对凸度的表示方法带钢板凸度用C40指标表示,计算公式如下:板凸度:δi=[H i m-(H io+H id)/2]×1000(1)相对凸度:δi X=2δi/(H i0+H id)(2) 式中,δi 为第i机架出口板凸度;Hi m为第i机架出口带钢中部厚度;Hio为第i机架出口带钢操作侧距带钢边部40mm处厚度;Hid为第i机架出口带钢传动侧距带钢边部40mm处厚度;δiX为第i机架出口板相对凸度(%)。

板形理论基础

板形理论基础孙蓟泉北京科技大学板形研究的意义随着汽车、机械行业的发展,热轧带钢用户对热轧带钢的尺寸精度和组织性能提出了更高的要求;热轧板形直接影响冷轧板形质量;后步工序常要求有微小浪形,如罩式退火炉希望来料为微双边浪的板形状态,而有些厂家的连续退火希望对应微中浪的应力状态;板形影响到镀锌层厚度的均匀性,为保证质量要求板形误差越小越好;从后续深加工上看,需要板形优良,如板形好坏影响板材的深冲性能等,如汽车板、家电板等。

带钢横截面轮廓楔形h e1-h e2中心凸度C h =h c -(h e1+h e2)/2 边部减薄h e1-h e3比例凸度C p =C h /h c *100%局部高点和局部低点h e1h e2h e4h e3h c板形及其度量板形所谓板形直观地说是指板材的翘曲程度;其实质是指带钢内部残余应力的分布。

板形不良:带钢中存在残余内应力称为板形不良。

潜在板形不良:带钢中存在残余内应力,但不足以引起带钢翘曲,称为潜在板形不良。

表观板形不良:带钢中存在残余内应力足够大,以致引起带钢翘曲,则称为表观的板形不良。

平直度热轧成品带钢平直度一般指边浪和中浪,并以二次浪为主要控制指标,对于宽度大而厚度很薄的情况才要适当考虑四次浪a-侧弯;b-中浪;c-边浪;d-小边浪;e-小中浪;f-小偏浪带钢的应力分布承载辊缝轧件残力应力 理论分布板形仪显示 应力分布生成浪形双侧边浪中浪四分之一浪边中复合浪单侧边浪+σ0 -σ-σ 0 +σ板形的度量板形度量的目的:定量地表示板形,既是生产中衡量板形质量的需要,也是研究板形问题和实现板形自动控制的前提条件。

因此,人们依据各自不同的研究角度及不同的板形控制思想,采取不同的方式定量地描述板形。

¾相对长度差表示法¾波形表示法¾张力差表示法¾带材断面形状的多项式表示法¾厚度相对变化量差表示法相对长度差表示的板形翘曲带钢(a)及其分割(b)R VaL VLΔLb这是一种比较简单的表示板形的方法,就是取横向上不同点的相对延伸差D L /L 来表示板形。

新型同板差自动控制模型的开发与应用

新型同板差自动控制模型的开发与应用发布时间:2023-02-17T05:52:41.588Z 来源:《中国科技信息》2022年19期作者:于浩[导读] 结合近年来用户对于电工钢产品在横向厚度精度要求的日益提高,分析了轧机产生横向厚差的原因和控制原理。

于浩宝钢湛江钢铁有限公司冷轧厂摘要:结合近年来用户对于电工钢产品在横向厚度精度要求的日益提高,分析了轧机产生横向厚差的原因和控制原理。

通过在湛江钢铁某条主要生产电工钢产品的UCMW冷连轧机入口增设一台凸度仪,并对原有的同板差控制模型进行全新的开发和新模型的应用,使该条轧机同板差控制精度大幅提升,电工钢产品同板差的实物水平提高15%左右。

关键字:电工钢;同板差;自动控制0 概述冷轧带钢生产中,由于轧辊弯曲变形绕度的存在,以及热轧来料凸度的影响,不可避免地造成轧后带钢边部厚度减薄[1],如图1所示。

同板差是板带材重要的断面形状质量指标,也是直接反映一条冷连轧机横向厚差实物质量控制水平的重要指标。

通常同板差定义为△C=HC-H15,其中HC为带钢横向中心位置厚度,H15为距离带钢边部15mm位置厚度。

电工钢产品作为冷轧产品中的精品,同板差控制水平的好坏将直接影响硅钢产品在冲片过程中的稳定和冲片后叠片加工的精度,同时也决定了冷轧生产过程中切边损失的大小,因此尽可能的提高冷连轧机同板差控制水平就显得十分必要。

1 同板差控制的基本原理1.1Taper辊和工作辊轴向窜动控制UCMW轧机采用了K-WRS技术,机架内工作辊一端带有一定的锥角(Taper辊),用来补偿轧辊边部发生弹性变形导致带钢边部厚度的减薄。

同时UCMW轧机工作辊同时还具备轴向窜动的能力,通过轧辊的轴向窜动可以控制带钢与工作辊边部锥角接触的大小,就可以实现对不同钢种、规格带钢边部位置厚度的控制,具体如图2。

1.2轧辊的弯辊控制轧辊的弯辊力也是轧机控制带钢同板差一个重要手段,原因为弯辊能瞬时改变轧辊的有效凸度,从而改变辊缝形状,使带钢整个横截面的厚度都能得到有效控制,正向的弯辊力可以降低减轻带钢边部减薄情况,具体如图3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

WRS(Work Rool Shifting)工作辊窜辊

一、综述

所谓工作辊窜辊就是工作辊就是工作辊沿轴线方向上的水平移动,工作辊的窜辊是均匀工作辊磨损的优选措施,同时对提高弯辊的功效,降低工作辊的过度挠曲及减小有害接触区有一定的作用。

工作辊的窜辊有四个液压缸进行控制,分别分布在上下工作辊操作侧的入口侧和出口侧,每个液压缸上都有一个位置传感器,通过传感器检测工作辊的窜动位置,在窜动过程中必须保持上下工作辊偏离中心线的位置同步、上工作辊入口侧和出口侧两个液压缸的位置同步、下工作辊入口侧和出口侧两个液压缸的位置同步,这些都通过传感器检测的数值反馈到程序内部进行计算并把计算的结果输出到对应的伺服阀来进行调节。

工作辊的窜辊分为正窜和负窜:所谓正窜就是指上工作辊向驱动侧移动,下工作辊向操作侧移动,使辊的弯曲度增加(positive),能有效减少边部波浪;所谓负窜是指上工作辊向操作侧移动,下工作辊向驱动侧移动,使辊的弯曲度减小(negtive),使边部波浪产生的可能性增加。

窜辊是在静态状态下进行的,在1+4热连轧项目中应用在精轧部分,在自动模式下窜动的位置由二级(过程自动化)给定,手动模式下操作员可以根据经验值进行设定

值的调整,窜辊在板带材进入机架前已经提前摆好位置并锁定,在轧制过程中是不允许进行窜动的,窜动的目的主要是减小轧辊的磨损,但对板带材的平整度控制也有一定的影响,另外在换辊时窜动一定的位置可以方便上工作辊落在下工作辊的支撑位置方便工作辊的抽出。

m

D R I V

E S I D E 50 m m

50 m m

g

A x i a l _s h i f t .d s f

二、 1、 位置控制:控制的计算、模式选择、监视。