加氢反应器的设计

No.01-加氢反应器

第一章 加氢反应器反应器是加氢裂化装置的核心设备,它操作于高温、高压、临氢(含H 2S)环境下,且进入到反应器内的物料中往往含有硫和氮等杂质。

由于加氢反应器使用条件苛刻,在反应器的发展历史上主要围绕提高反应器使用的安全性。

为确保加氢裂化反应器的安全运行,有必要了解反应器的结构、原理、损伤形式和对策。

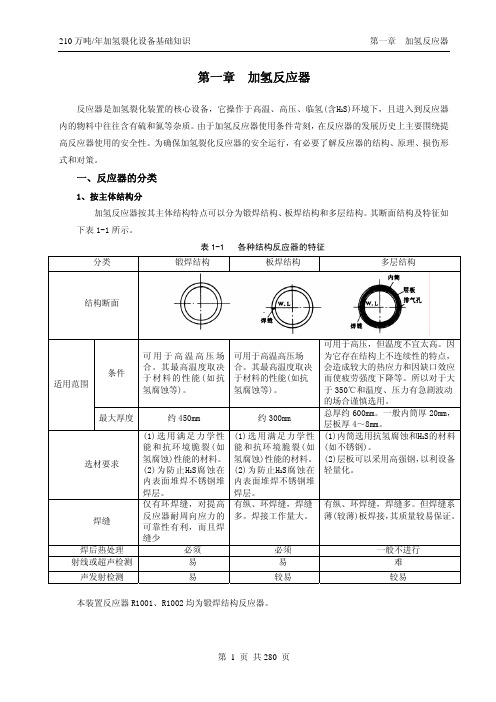

一、反应器的分类1、按主体结构分加氢反应器按其主体结构特点可以分为锻焊结构、板焊结构和多层结构。

其断面结构及特征如下表1-1所示。

表1-1 各种结构反应器的特征分类锻焊结构板焊结构多层结构结构断面条件可用于高温高压场合。

其最高温度取决于材料的性能(如抗氢腐蚀等)。

可用于高温高压场合。

其最高温度取决于材料的性能(如抗氢腐蚀等)。

可用于高压,但温度不宜太高。

因为它存在结构上不连续性的特点,会造成较大的热应力和因缺口效应而使疲劳强度下降等。

所以对于大于350℃和温度、压力有急剧波动的场合谨慎选用。

适用范围最大厚度 约450mm 约300mm总厚约600mm。

一般内筒厚20mm,层板厚4~8mm。

选材要求(1)选用满足力学性能和抗环境脆裂(如氢腐蚀)性能的材料。

(2)为防止H 2S腐蚀在内表面堆焊不锈钢堆焊层。

(1)选用满足力学性能和抗环境脆裂(如氢腐蚀)性能的材料。

(2)为防止H 2S腐蚀在内表面堆焊不锈钢堆焊层。

(1)内筒选用抗氢腐蚀和H 2S的材料(如不锈钢)。

(2)层板可以采用高强钢,以利设备轻量化。

焊缝仅有环焊缝,对提高反应器耐周向应力的可靠性有利,而且焊缝少有纵、环焊缝,焊缝多。

焊接工作量大。

有纵、环焊缝,焊缝多。

但焊缝系薄(较薄)板焊接,其质量较易保证。

焊后热处理 必须 必须 一般不进行 射线或超声检测 易 易 难声发射检测 易较易较易本装置反应器R1001、R1002均为锻焊结构反应器。

2、按使用状态的分类型式及其特征反应器按其使用状态下高温介质是否直接与器壁接触可分为热壁结构和冷壁结构。

芳烃加氢反应器-概述说明以及解释

芳烃加氢反应器-概述说明以及解释1.引言1.1 概述概述芳烃加氢反应器是一种重要的工业反应器,它用于将芳烃类化合物加氢反应,从而产生一系列烃类产物。

在化工领域,芳烃加氢技术被广泛应用于石油加工、燃料生产、化工合成等领域。

该技术通过催化剂的作用,可以实现芳烃分子中的芳香环结构裂解和氢原子的插入,从而提高产品的燃烧性能、改善催化剂的稳定性,并减少有害气体的排放。

本文将重点介绍芳烃加氢反应器的原理、设计要点和性能优化方面的内容,希望能为相关领域的研究者和工程师提供参考和启发。

1.2文章结构1.2 文章结构本文主要分为三个部分:引言、正文和结论。

在引言部分,将对芳烃加氢反应器的背景和意义进行概述,介绍文章的结构和目的。

在正文部分,将详细介绍芳烃加氢反应器的原理、设计要点和性能优化方法。

最后,在结论部分将对整个文章进行总结,展望芳烃加氢反应器的应用前景,并得出结论。

通过这样的结构安排,将全面系统地介绍芳烃加氢反应器的相关知识,为读者提供一份全面的参考资料。

1.3 目的本文旨在对芳烃加氢反应器进行深入探讨,探讨其原理、设计要点以及性能优化方法。

通过对芳烃加氢反应器的研究,我们旨在为工程实践提供有益的指导,促进该技术在化工领域的应用与推广。

同时,通过对反应器的性能优化进行探讨,我们希望为提高芳烃加氢反应器的效率和产物质量提供参考,从而推动相关研究领域的发展与进步。

最终,本文旨在为芳烃加氢反应器技术的发展做出贡献,促进能源转化与环境保护的可持续发展。

2.正文2.1 芳烃加氢反应器原理芳烃加氢反应器是一种用于将芳烃(如苯、甲苯等)转化为饱和烃(如环己烷、环庚烷等)的重要装置。

该反应器的原理基于芳烃分子在催化剂的作用下与氢气发生加氢反应,去除芳环的不饱和结构,从而生成饱和的烃分子。

在芳烃加氢反应过程中,催化剂扮演着至关重要的角色。

常用的催化剂包括贵金属催化剂(如铂、钯等)以及氧化锆、氧化铝等氧化物催化剂。

这些催化剂能够吸附芳烃分子并提供活化的表面,促使芳烃分子与氢气发生反应。

基于ANSYS的加氢反应器的结构优化设计及可靠性分析的开题报告

基于ANSYS的加氢反应器的结构优化设计及可靠性分析的开题报告一、选题背景氢气作为一种可再生、绿色的能源,被越来越多的国家和地区广泛应用。

加氢反应器是氢气生产的重要设备,在加氢反应器的结构设计优化中,应注重安全可靠,节能环保等方面的问题。

ANSYS作为当前应用广泛的有限元模拟软件,能够对加氢反应器的结构进行模拟分析,评估其可靠性。

因此,本论文选择基于ANSYS的加氢反应器的结构优化设计及可靠性分析作为研究对象。

二、研究目的本研究的目的是通过ANSYS有限元分析软件对加氢反应器的结构进行模拟,探究加氢反应器在不同工况下的受力情况,分析结构是否合理、安全可靠。

基于分析结果,提出相应的结构优化设计方案,提高加氢反应器的安全性和可靠性。

三、研究内容(1)加氢反应器的工作原理和结构特点进行分析;(2)对加氢反应器结构进行有限元建模,并对其现有结构进行模拟分析;(3)分析加氢反应器在不同工况下的受力情况,确定其最大受力部位,评估结构的强度和稳定性;(4)结合分析结果,提出针对不同问题的结构优化设计方案;(5)使用ANSYS进行可靠性分析,评估结构在不同环境下的可靠性。

四、研究意义本研究的意义在于:(1)加深对加氢反应器结构特征及工作原理的理解,为更好地管理和维护加氢反应器提供技术支持;(2)提高加氢反应器的安全性和可靠性,为实现氢能源的可持续发展做出贡献;(3)研究方法和思路可应用于类似领域的结构优化设计和可靠性分析,具有广泛的工程应用价值。

五、预期进展通过本研究,预计能够从以下几个方面取得一些进展:(1)对加氢反应器结构特点及工作原理进行全面了解,为相关技术的开发和创新提供支持;(2)找出加氢反应器存在的问题及其原因,提出相应的结构优化方案,改进加氢反应器的安全性和可靠性;(3)运用ANSYS进行可靠性分析,评估加氢反应器结构在不同环境下的可靠性。

《加氢反应器介绍》课件

高效催化剂

加氢反应需要使用高效催化剂以提 高选择性。

安全性能要求高

由于加氢反应属于放热反应,因此 需要严格控制反应条件,确保安全 。

加氢反应器的操作

ห้องสมุดไป่ตู้03

与维护

加氢反应器的操作流程

启动前检查

确认加氢反应器及其附属设备 处于良好状态,检查阀门、管

道、仪表等是否正常。

启动操作

打开进料阀,向反应器内加入 原料,调整加热炉温度,启动 搅拌器,控制反应温度和压力 。

THANKS.

能化的方向发展,进一步提高能源利用效率和生产安全性。

加氢反应器的结构

02

与原理

加氢反应器的结构

催化剂床层

催化剂装填在筒体内,形成催 化剂床层,用于加速反应进行 。

入口/出口管道

用于原料和产物的进出。

筒体

加氢反应器的主要组成部分, 用于容纳催化剂和原料。

换热器

用于控制反应温度,通常位于 筒体内部或外部。

详细描述

加氢反应器是一种专门设计的工业设备,用于在高温高压条件下进行加氢反应。通过加氢反应,原料 中的氢元素与其它元素结合,生成所需的化合物或产品。加氢反应器广泛应用于石油化工、煤化工、 医药、农药等领域,是现代工业生产中不可或缺的重要设备之一。

加氢反应器的应用领域

总结词

加氢反应器在石油化工、煤化工、医药、农药等领域有广泛应用。

总结词

加氢反应器的发展经历了多个阶段,未来将继续向着高效、环保、智能化的方向发展。

详细描述

自20世纪初以来,加氢反应器经历了多个阶段的发展。早期的加氢反应器以手工操作 为主,随着科技的不断进步,逐渐实现了自动化和智能化控制。未来,随着环保意识的 提高和工业生产对高效、清洁能源的需求增加,加氢反应器将继续向着高效、环保、智

石油化工加氢反应器温度检测工程设计

第57卷 第4期2021年7月石 油 化 工 自 动 化AUTOMATIONINPETROCHEMICALINDUSTRYVol.57,No.4Jul,2021

稿件收到日期:20201123,修改稿收到日期:20210428。作者简介:林洪俊(1963—),男,山东青岛人,1985

年毕业于中国

石油大学自动化专业,获学士学位,现就职于中石油华东设计院有限公司,从事石油化工自动化设计工作,任副总工程师,教授级高级工程师。

石油化工加氢反应器温度检测工程设计

林洪俊,邱学(中石油华东设计院有限公司,山东青岛266071)

摘要:加氢反应器是加氢工艺装置中的核心工艺设备,检测反应器温度对保证工艺条件、保护设备和催化剂至关重要。介绍

了加氢反应器内部测温和外部测温的必要性和原理,重点讨论了内部测温采用的几种方法的优缺点;外部测温采用表面热电偶时,常用的螺栓连接垫圈式、套筒式、磁性自吸附式三种结构形式在设计安装时的注意事项。

关键词:石油化工企业;加氢;温度检测;工程设计

中图分类号:TH811 文献标志码:B 文章编号:10077324(2021)04004103

犈狀犵犻狀犲犲狉犻狀犵犇犲狊犻犵狀狅犳犜犲犿狆犲狉犪狋狌狉犲犕犲犪狊狌狉犲犿犲狀狋犳狅狉犘犲狋狉狅犮犺犲犿犻犮犪犾犎狔犱狉狅犵犲狀犪狋犻狅狀犚犲犪犮狋狅狉LinHongjun,QiuXue(1.CNPCEastChinaDesignInstituteCo.Ltd.,Qingdao,266071,China)犃犫狊狋狉犪犮狋狊:Hydrogenationreactoristhecoreequipmentinhydrogenationprocessinstallation.Reactortemperaturedetectionisofgreatimportanceforensuringprocessconditions,equipmentprotectionandcatalyst.Thenecessityandprinciplefortheinternalandexternaltemperaturemeasurementforthehydrogenationreactorareintroduced.Theadvantageanddisadvantageforseveraladoptedmethodsforinternaltemperaturemeasurementarestressed.Whentheexternaltemperaturemeasurementisconductedwithsurfacethermocouple,theannouncementsindesignandinstallationforthecommonusedthreestructureformsofboltedconnectiongaskettype,telescopefeedtypeandselfabsorbedtypewithmagnetismareintroduced.犓犲狔狑狅狉犱狊:petrochemicalenterprise;hydrogenation;temperaturemeasurement;engineering

浅谈加氢反应器的设计要点

浅谈加氢反应器的设计要点范强强#(安徽实华工程技术股份有限公司)摘要加氢反应器是石油化工行业加氢装置中的关键设备,高温、高压以及苛刻的工艺介质 环境导致了加氢反应器设计时具有特殊性。

主要从材料选择、结构设计、制造要求等方面简要 介绍了加氢反应器的设计要点。

在设计过程中,充分优化设计结构,可以较好地提高设备的质 量和使用寿命。

关键词加氢反应器设计要点优化结构中图分类号 T E 966D O I : 10.16759/j .cn k i .issn .1007-7251.2021.04.008Key Points of Hydrogenation Reactor DesignFAN QiangqiangAbstract: Hydrogenation reactor w a s the k ey equipment of hydrogenation unit in petrochemical industry.T h e high temperature, high pressure and harsh process m e d i u m environment h ad led to the special design of the hydrogenation reactor. T h e design points of hydrogenation reactor w e r e discussed f r o m the aspects of material selection, structural design a nd manufacturing requirements. In the design process, fully optimizing the design structure could better improve the quality a nd service life of the equipment.Key words: Hydrogenation reactor; Design Point; Structure optimization0刖自随着节能减排、环境保护的要求日益严格,各行 业对油品质量的要求也不断提高,给石化行业的工艺 和设备带来了挑战。

PTA加氢反应器国产化扩容设计与改造

都是 引进 了 国外 的专 利 技术 如 A m o c o , I n v i s t a等 ,

主要 原 因是 P T A装 置 的核心 设 备 , 如氧 化 反应 器 和加 氢反 应器 的设计 制造技 术被 国外 的专利 商和 制造 厂垄 断 , P T A加氢 反应 器 的国产化 刚刚起 步 。 扬子 石化公 司 P T A装 置 采 用 美 国 A m o c o公 司 的专利 技术 , 1 9 8 9年 建 成 投产 , 共 两 条生 产 线 , 原设 计生 产 能力 为 4 5 0 k t / a ; 1 9 9 6年 改造 扩 建 后

扩容至 3 5 0 k L / a的设计原理 , 探讨了加氢反应器 的工艺参数的设计 与改造 。结果表明 : 根据进料粗对苯二甲 酸质量分数为 2 7 %, 反应停 留时 间为 1 0 mi n , 设计 加氢反应器 的温度为 3 1 5℃ , 压力 为 1 0 . 0 MP a , 尺寸 为 咖2 . 5 m× 9 . 0 m, 每年操作时间 8 0 0 0 h ; 改用新型过滤器来分解 大涡流 , 以保护催化剂和过滤 网; 经扩容改造

设 备 与 控 制

C 合 H I N 成 A 纤 S Y N 维 T H E 工 T I C 业 F , I 2 B 0 E 1 R 3 , 3 I N 6 D ( U 4 S ) T : R 5 Y 6

P T A 加 氢 反 应 器 国产 化 扩 容 设 计 与 改 造

雷 玲 , 钱枝茂

改 造

中 图分 类 号 : T Q 2 4 5 . 1 2

文献 标 识 码 : A

文章编号 : 1 0 0 1 — 0 0 4 1 ( 2 0 1 3 ) 0 4 — 0 0 5 6 . 0 3

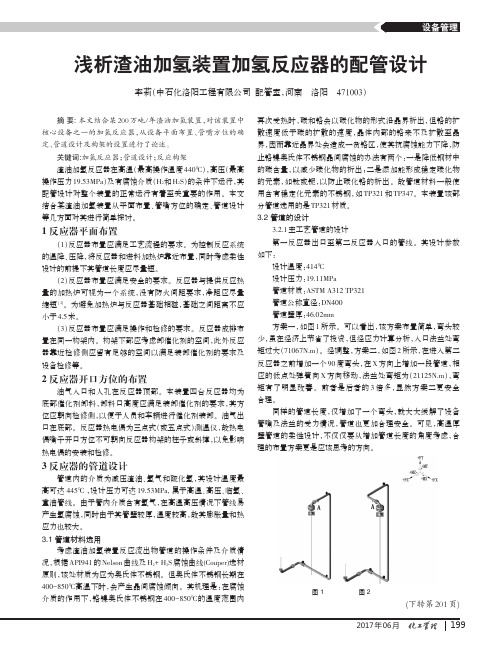

浅析渣油加氢装置加氢反应器的配管设计

摘要:本文结合某200万吨/年渣油加氢装置,对该装置中核心设备之一的加氢反应器,从设备平面布置、管嘴方位的确定、管道设计及构架的设置进行了论述。

关键词:加氢反应器;管道设计;反应构架渣油加氢反应器在高温(最高操作温度440℃),高压(最高操作压力19.53MPa)及有腐蚀介质(H2和H2S)的条件下运行,其配管设计对整个装置的正常运行有着至关重要的作用。

本文结合某渣油加氢装置从平面布置、管嘴方位的确定、管道设计等几方面对其进行简单探讨。

1反应器平面布置(1)反应器布置应满足工艺流程的要求。

为控制反应系统的温降、压降,将反应器和进料加热炉靠近布置,同时考虑柔性设计的前提下其管道长度应尽量短。

(2)反应器布置应满足安全的要求。

反应器与提供反应热量的加热炉可视为一个系统,没有防火间距要求,净距应尽量缩短[2]。

为避免加热炉与反应器基础相碰,基础之间距离不应小于4.5米。

(3)反应器布置应满足操作和检修的要求。

反应器成排布置在同一构架内。

构架下部应考虑卸催化剂的空间,此外反应器靠近检修侧应留有足够的空间以满足装卸催化剂的要求及设备检修等。

2反应器开口方位的布置油气入口和人孔在反应器顶部。

本装置四台反应器均为底部催化剂卸料,卸料口高度应满足装卸催化剂的要求,其方位应朝向检修侧,以便于人员和车辆进行催化剂装卸。

油气出口在底部。

反应器热电偶为三点式(或五点式)测温仪,故热电偶嘴子开口方位不可朝向反应器构架的柱子或斜撑,以免影响热电偶的安装和检修。

3反应器的管道设计管道内的介质为减压渣油、氢气和硫化氢,其设计温度最高可达445℃,设计压力可达19.53MPa,属于高温、高压、临氢、重油管线。

由于管内介质含有氢气,在高温高压情况下管线易产生氢腐蚀,同时由于其管壁较厚,温度较高,故其膨胀量和热应力也较大。

3.1管道材料选用考虑渣油加氢装置反应流出物管道的操作条件及介质情况,根据API941的Nelson曲线及H2+H2S腐蚀曲线(Couper)选材原则,该处材质为应为奥氏体不锈钢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加氢技术在炼油化工行业中早已广泛使用,近年来,随着社会经济的快速发展,我国能源消费量急速增长。

伴随能源需求的增多及环保要求的提升,使加氢技术在我国工业生产当中已占据非常重要的地位。

目前在我国炼油化工行业中广泛应用的加氢技术主要装置有预加氢装置、加氢裂化、加氢精制装置等,而加氢反应器则是此类加氢装置中的关键设备,基于加氢反应器在装置中需要实现的工艺目的,通常加氢反应器均有一个共同的特点就是需在高温、高压及临氢状态下运行,这就在设备材料的选用、设备结构设计及制造过程中的焊接、热处理、无损检测等方面的要求均与普通设备有很大的不同。

本文针对加氢反应器在主体结构设计及关键要求方面进行一个简单的介绍。

1 概况加氢反应器是炼油装置中的核心设备,一般在压力10~20MPa,温度400~450℃、临氢及硫化氢等条件下工作。

由于其苛刻的操作条件,在设计时除应考虑承受压力和温度的载荷采用合适的壁厚外,还需在防止发生氢脆、氢腐蚀、硫化氢应力腐蚀、Cr-Mo钢回火脆化、堆焊层剥离等方面提出材料、热处理、无损检测等方面的措施和要求。

随着我国冶炼及锻造水平的提高,目前我国炼油行业中普遍使用的是热壁、单层卷焊或锻焊加氢反应器,所用材料也已基本国产化。

设备结构一般由筒体、封头、裙座、油气出入口、催化剂卸料口、冷氢口、热电偶口、人孔及内件组成。

一般内件由专业厂家设计并制造。

2 主体材料选用加氢反应器设计时一般根据设备内部氢分压和使用温度按美国API RP941《钢在氢环境中的操作极限》即纳尔逊曲线选取相应的材料。

依据操作条件,加氢反应器一般选用Cr-Mo钢材料,较为常见的有14Cr1Mo、12Cr2Mo1、12Cr2Mo1V 等。

14Cr1Mo、12Cr2Mo1材料的应用已较为成熟.但随着近年来加氢装置规模的不断扩大,加氢设备直径逐渐加大,使用12Cr2Mo1材料壳体壁过厚,在材料制造及设备的制造、运输和安装上困难加大。

12Cr2Mo1V材料在原12Cr2Mo1的基础上添加了0.2%~0.3%的钒等元素使其有更高的强度及更好的抗高温回火脆性及抗堆焊层氢剥离性能,在减小产品重量上有一定的优势,所以近年来也广泛使用于加氢反应器上。

但随着其强度的提高其裂纹敏感性极高,产品制造难度大幅增加,虽然目前国内部分制造厂已具备较为成熟的制造经验,但在设计选材时也需按实际情况进行最佳的材料选择。

虽然加氢反应器设计时选用了具有优异的抗氢腐蚀和耐高温性能的Cr-Mo钢材料,但仅凭壳体材料也是无法满足其内部苛刻的工作条件,为此会在其内壁堆焊不锈钢耐蚀层来增加其耐腐蚀性能,耐蚀层的堆焊一般有单层和双层两种。

目前,一般采用的是E309L+E347双层堆焊结构,E309L作为过渡层保证了母材和堆焊层的结合强度,E347保证了其表面耐腐蚀性能。

内壁堆焊能在一定程度上避免主体受压元件的氢腐蚀、高温高压硫化氢腐蚀、硫化物应力腐蚀等现象。

但是奥氏体不锈钢堆焊层的氢脆现象、内表面硫化氢腐蚀现象及Cr-Mo钢本体的回火脆性破坏及堆焊层的剥离也是该类产品发生破坏的主要形式,为此在设计时对材料的化学成分、力学性能、热处理、回火脆化敏感性检验等方面均提出了较高的要求,此处不做详细介绍。

3 主要结构的设计3.1 筒体设计加氢反应器筒体一般采用单层板焊或锻焊结构。

锻焊容器虽然因无纵向焊接接头而有一定的优势,但其材料成本却比板焊容器高很多,所以一般仅在壳体壁厚超过材料制造上限时选用。

3.2 封头设计由于球形封头具有均匀分布的两向应力,其受力状况最优,所以在加氢反应器中被优先选用。

当设备直径较小时,多采用筒体与封头等厚的原则进行设计,而随着设备直径的加大封头及筒体的厚度也随之增大,等厚设计则会显得十分不经济、合理。

对于制造厂来说封头的制作也会受到设备能力的限制,这时在设计上就会采用等强度的设计原则,即封头与筒体采用“球缺”连接的形式。

球缺封加氢反应器的设计张银顺兰州兰石重型装备股份有限公司 甘肃 兰州 730314摘要:加氢反应器高温、高压、临氢等特点使其在材料选用、结构等方面较为特殊,与常见的中低压容器有所不同,设计时应选用合理的材料、采用合理的结构才能确保其既能便于制造和检验,又能满足设备的使用要求,文章对加氢反应器的设计进行了简单的概述。

关键词:高温 高压 筒体 封头 过渡段Design for hydrogen reactor Zhang YinshunHeavy Equipment Co.,Ltd.,Lanzhou Petrochemical Co.,Lanzhou 730314,China Abstract:The severe operating environment in the hydrogen reactor such as high temperature,high pressure and hydrogen condition leads to the special material selection and structural design,which are different from common middle and low pressure vessels. Reasonable materials and structure ensure the manufacture and inspection and meet the operating requirement of the equipment. This paper describes the design for hydrogen reactor.Keywords:high temperature;high pressure;cylinderical shell;head;transition section4142头是球形封头的一部分,受内压时,球形封头的计算厚度可取筒体厚度的1/2,既能节省材料,降低成本,减轻产品的重量,为起重运输带来方便,又能因球冠封头的曲率半径比筒体的半径稍大一些,球形封头与筒体对接点以下部分被切除,而该部分由筒体代替,这样就扩大了筒体的有效利用体积。

如上所述,要使球形封头的一部分成为筒体,就必须使球冠形封头半径(SR)略大于筒体半径(Ri),对此GB150.3 附录D中2.2条筒体与球冠封头的连接中有明确的规定,即,,。

其中,e 为筒体厚度()与球冠封头厚度()的中心线在球冠封头厚度延长成球形封头时在切线处厚度中心线的偏移量,限制e值欲保证球冠封头延长至切线处时,外径或内径不得超过筒体的外径或内径,以此保证产品在几何形状上的连续性,减小局部应力。

一般取e=0,即筒体和封头厚度的中心线在切线位置处相重合,还应保证,如图1所示,为筒体内外径与球冠形封头在焊缝处切线的夹角,内、外径处的均应小于14°. 图1 筒体与球缺封头的连接上、下球冠形封头SR一般取相同大小,但对接焊缝处的直径大小可不一样,上封头边缘直径取决于筒体的直径,而下封头直径大小取决于过渡段的要求。

3.3 裙座连接处设计由于加氢反应器本身高温、高压的特点,致其本身的重量很大,再加上使用时内部装有大比重的催化剂、油品和内件,使其壳体和裙座连接处承受很大的应力,若采用常规封头与裙座的连接形式则很难保证此处的安全,早期的使用中此处也出现过焊接接头被剪断的重大事故。

为避免此类事故的再次发生,经过实践经验,目前设计中通常采用把筒体、下封头和裙座三者交汇处做成一个整体形成一个整体过渡段的结构,具体结构见图2。

图2 过渡段以上结构中过渡段上部与筒体厚度相同,下部与裙座和球冠形封头相接处的尺寸与裙座和封头厚度分别相等。

其余尺寸均在考虑满足强度、标准要求及制造的可实现性和便利性等方面综合考虑后给定。

按图3所示,过渡段下部有两个连接部位,即连接裙座的部位和连接封头的部位。

这两个部位之间为了减少应力集中,加大抗剪面积,又能让过渡段与裙座和球冠形封头形成对接接头,在裙座与封头之间需有一个平台a ,a 值越大,抗剪面积越大,也便于加工。

但a 值过大,锻件就越大,成本也就会增加。

a 的两端应有圆角过渡,来减少应力集中,一般选R=20mm。

图3 连接处详图连接裙座部分的厚度按裙座厚度确定的,取与裙座外径平齐。

过渡段与裙座对接的凸出部分长度要考虑加工方便和检测的需要,按经验确定。

为了保证焊接质量,需要在坡口根部再加工一个凸出部分作为焊接垫板,以便装配裙座筒体,保证焊接质量。

待焊接完毕后,焊接垫板应全部加工掉,并对焊接接头内外表面进行100%MT的表面无损检测。

h4的确定与过渡段和下封头的焊接接头焊接方法有关,为方便自动焊机施焊,此坡口应垂直于筒体中心线。

此外,与过渡段连接处的裙座材质应与壳体材质相同,且长度≥500mm。

另外,为了减小塔壳与裙座连接部位的温度梯度,降低连接处的温度应力水平,加氢反应器还在裙座上部设置了热箱结构,这种加隔热圈的热箱结构目前已在此类设备上广泛使用,效果良好。

3.4 热处理热处理是保证加氢反应器安全使用的必要措施。

预热、后热、最终热处理缺一不可。

预热和后热可使焊接接头内的氢向外扩散有效避免Cr-Mo钢焊接接头延迟裂纹的产生,也降低了焊接接头的冷却速度,减少接头淬硬倾向并降低了焊接残余应力。

而最终热处理可进一步消除焊接残余应力、恢复焊接接头塑性、韧性,尽可能将残余的氢驱除,改善焊接接头的力学性能。

另外由于Cr-Mo钢材料均在正火或正火+回火状态使用,所以在制造过程中任何部件热成型后均需进行恢复力学性能的热处理。

3.5 无损检测由于加氢反应器的操作条件极为苛刻,而所用Cr-Mo 钢材料在制造过程中,尤其是焊接时又极易出现冷裂纹等各种缺陷,这种缺陷在焊接前、焊接过程中、焊接后、热处理前、热处理后、水压试验前、水压试验后均有可能出现,所以设计时对设备制造过程中各个阶段均提出了无损检测的要求。

一般可检测部位在热处理前均应进行100%射线(或TOFD)无损检测;在中间热处理后、最终热处理前及水压试验后还应进行100%超声检测;焊接坡口焊接前、焊接接头焊接后、热处理后、水压试验后、及焊缝清根后缺陷返修及连接附件去除后均应进行100%磁粉检测。

4 结束语随着我国钢材冶炼水平和装备制造能力的提高及加氢技术工艺的优化,加氢反应器在材料使用、结构设计、制造工艺方面一直在优化过程中,目前所使用的材料和结构已基本满足其使用性能,但未来如在此方面有进一步节能、安全、可靠的优化也是值得期待的。

参考文献 [1]GB150.1—4-2011压力容器[S].[2]李世玉主编.压力容器设计工程师培训教程[M].。