轴承装 配 作 业 指 导 书

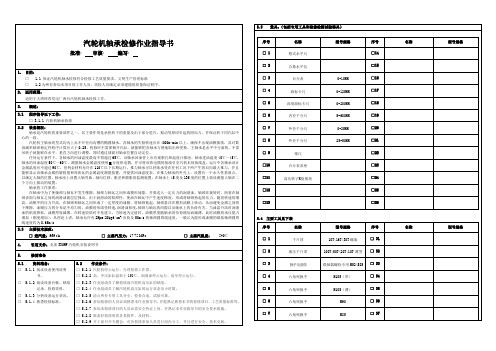

汽轮机轴承检修作业指导书

6 检修程序6.1 现场准备:□ 6.1.1 清理设备及其四周。

□ 6.1.2 查阅图纸,了解各部件质量标准及检修工艺。

□ 6.1.3 制定好零件定位及摆放位置。

□ 6.1.4 所有工具按规程进行检查试验。

□ 6.1.5 施工现场布置施工电源及足够的灯具和照明电源。

6.2检修项目及工艺流程6.2.1 推力轴承检修工艺□本机组推力轴承安置在#2轴承座内,在#2轴承与#3轴承之间独立布置,属于上挂耳水平面支撑,通过一对推力杆与高压缸刚性连接,随着高压缸的膨胀,推力轴承座通过支撑滑块向前移动。

这种结构使汽缸膨胀时受到的阻力较小。

前后推力瓦各为10块,面积相等,均为1460㎝2,通过定位销定位在弹性环上,可以承受汽机转子的正向推力和反向定位作用。

推力瓦乌金厚度为1.4㎜(结构如图6-1所示)。

推力轴承壳体制成两半,在水平中心线处分开并用螺栓和定位销连接在一起。

轴承始终浸在压力油中。

油直接从主轴承供油管道供给。

当推力盘相对于瓦块旋转时,每一瓦块和推力盘间的油膜有形成厚边在瓦块进油侧的楔形的趋势。

于是,油由推力盘的运动带入轴承各表面间并保证这些表面获得充分润滑。

6.2.1.1推力轴承解体:□ 6.2.1.1拆卸测温接头,用白布把测温接头封好。

□ 6.2.1.2拆除4个顶起位置连接螺栓,装上4个挂耳支撑螺栓,四周同时顶起0.10mm—0.20mm,然后同时落回原始位置。

□ 6.2.1.3拆除推力轴承壳体水平结合面螺栓和销钉,用顶丝均匀顶起30—40mm,吊出壳体上半部,并拆除热工测量元件引出线。

□ 6.2.1.4测量油封环间隙,拆卸时作好标记妥善保管。

□ 6.2.1.5拆除推力轴承水平结合面螺栓,吊出两上半推力轴承,分别作好标记,□ 6.2.1.6旋出两下半部分,吊放到平台上。

□ 6.2.1.7在平台上,把弹性环和推力瓦块拆卸后妥善保管。

□ 6.2.1.8推力轴承的检查与测量□ 6.2.1.8.1检查推力瓦块表面乌金应光滑、平整、无裂纹、脱胎、脱落、磨损、电腐蚀痕迹和过载发白、过热熔化或其它机械损伤,各瓦块工作印痕均匀。

轴承装配作业标准

轴承装配作业标准目的(一)为提高轴承在装配中的品质, 使轴承在机床使用中运动灵活可靠, 顾制定本标准。

在轴承装配中因为轴承本身精度的高低, 并不能直接说明它在机械上旋转精度的高低。

当精密机械的旋转精度要求很高时, 除应选用高精度的轴承外, 轴承的装配精度将起到决定性的作用。

(二)滚动轴承的装配要求1、轴承的固定装置必须完好可靠, 紧定层度适中, 防松止退装置可靠。

2、油封等密封装置必须严密, 对采用油脂润滑的轴承, 装配后一般加入1/2空腔容积的符合规定的润滑脂。

3、在轴承装配过程中, 应严格保持清洁, 防止杂物进入轴承内,4、装配后, 轴承应运转灵活, 无噪音, 工作温升一般不超过50º5、轴承内圈端面一般应靠紧轴肩, 其最大间隙对圆锥滚子轴承和向心推力轴承应不大于0.05mm其他轴承应不大于0.1mm6、当采用冷冻或加热装配时冷却温度不低于-80℃;加热温度不超过100℃.7、装配可拆卸的(内外圈可分离的轴承)轴承时, 必须按内外圈对位标记安装, 不得装反或与其它轴承内外圈混装。

8、可调头安装的轴承, 在装配时应将有编号的一端向外, 以便识别。

9、轴承外圈装配后其定位端的轴承盖与外圈火丁维权的接触应均匀。

在轴的两端装配径向间隙不可调的向心轴承, 并且轴向定位是两端端盖限定时, 只能一端轴承靠近端盖, 另一端必须留有轴向间隙C, C值的确定可按公式计算/(式中C轴承外圈端面与端盖的轴向间隙mm;I为两轴承中心距mm;a为轴的材料线性膨胀系数℃;/为最高温度与环境温度之差;0.15为轴热涨后应乘余的间隙mm)具体数值参见下(表)表1- 1表1-3二、滚动轴承的配合和游隙1 .轴承的配合滚动轴承是专一厂家大量生产的标准部件, 其内圈与轴的配合, 取基孔制, 外圈与轴承孔的配合, 取基轴制。

轴承装入轴颈、壳孔时的过盈量将使轴承的径向间隙减小, 其减小量可按下列式计算:当内圈压入轴上时△=(0.55—0.6)H当外圈压入孔中时△= (0.65—0.7)H(上式中△为安装后的径向间隙减小量;H为轴承安装时的过盈量)。

装配作业指导书

3.2.3外扣盖帽装配,将盖帽扣合到立柱上,以盖帽预留孔为准,采用手电钻打取固定孔,采用铝制抽芯铆钉固定,安装完清除毛刺

3.3器材字体喷印

1、装配件配合参数

2、体育器材划痕、漏喷

3单包配件的标注,数量的确认

4、活动部件,转动灵活,无卡滞

康纳斯体育器材有限公司

体育器材生产作业指导书

使用型号

全型号

使用范围

ቤተ መጻሕፍቲ ባይዱ全型号

共4页

第4页

工序名称

装配作业

工步名称

装配包装

作业人员

1

设备名称

工装名称

作业时间

顺序

作业内容

作业标准

检测方法

检测工具

检验次数

作业、安全、环境注意事项

4.1.5包装完毕产品及配件,全部采用记号笔标明、备注,方便确认对应产品

4.1.6每套产品标签,必须填写标注完整,并粘贴到位

4.1.6装配、包装完毕后,清理现场

5、成品转下序前,清点数量,确定无误后,经质检确认后,转成品库

1、装配件配合参数

1.1轴承座与固定件配合间隙≤3mm

1.2荡椅单侧摆幅≤45°

1.3上肢牵引器、钟摆器、漫步机单侧摆动幅度:55°≤α≤65°

1.4两侧同步拉升高度差≤10mm

装配包装

作业人员

1

设备名称

工装名称

作业时间

顺序

作业内容

作业标准

检测方法

检测工具

检验次数

作业、安全、环境注意事项

3.3.1将字漏贴合与立柱地埋线以上正中位置,采用自喷漆喷涂。

SKF轴承单元故障判断及维修作业指导书

2.1 检查是否漏油

观察轮胎及刹车制动系统是否有齿轮 油泄露。

如刹车系统如制动蹄,轮毂内侧有大 量齿轮油泄露,则检查漏油途径:

o 如O型圈有损伤则更换O型圈(无需更换轮 毂总成)。 o 如O型圈无损伤则更换轮毂总成,并将制动 器表面油污清理干净。

如密封圈表面有少量油脂附着、渗出 属于正常情况。

三、轮毂轴承单元更换

3.2.6 安装半轴和半轴螺栓

© SKF Group

四、注意事项

禁止打开轴承单元 禁止清洗轴承单元 禁止加热轴承单元 禁止使用金属锤(如有需要可使用橡胶锤)。 严禁压轴承内圈和密封圈(只能通过外圈施加作用 力)。

© SKF Group

谢谢!

© SKF Group

© SKF Group

三、轮毂轴承单元更换

3.2.4 安装完成后手动转动轮毂,检查是否转动灵活。 如安装无问题,锁止中心大螺母并用白色油漆笔标记锁止位置。

锁止螺母, 用白色记号笔标记

© SKF Group

三、轮毂轴承单元更换

3.2.5 安装隔环

安装过程中,切勿 漏装隔环!!!

© SKF Group

简易测量方法仅用于初步判断,不作为更换轴承单元总成的依据。 如需要更换轴承单元总成则需要精确测量方法确认。

© SKF Group

二、轮毂轴承单元故障诊断

2.3 检车轴承游隙(精确)

支起车桥,旋转轮胎并用力沿车轴方向推拉车轮边缘,并用百分表检测轴向间隙。

若轴向间隙小于0.2mm,轮毂轴承单元正常 若轴向间隙大于0.2mm,须检查锁紧螺母是否松动,如锁紧螺母也无松动,则需要更换轮 毂轴承单元总成。

注:当轴向游隙超过0.2mm时,须先确认轮毂 锁紧螺母状态,判断该游隙是锁紧螺母 松动导致。

轴承检测作业指导书

D712、D724、

列要求:

D901、G903、

24 检修轴承: 2400−0.10 mm

2

轴承检测

D51 等 轴 承 检

26 型轴承: 2500−0.10 mm

测仪)、千分表、 同轴箱两套轴承外圈外径之差≤0.10mm

百分表、轴承运

外圈宽度为 800-0.1mm。

输小车

2.2 外圈测量完毕后将轴承外圈与保持架滚子

轴承检测 作业指导书

轴承检测岗位作业岗位作业要领

标准化轴承检测岗位岗位安全风险提示

1. 穿戴好防滑拖鞋,带上白手套 。 2. 轴承轻拿轻放,避免磕碰。

类别:段修(A2 修) 系统:走行装置 部件:轮对轴承

轴承检测作业指导书

适用车型:22B、25B、25G、25K、25T

作业人员:轴承检测试验员 3 名

空调、去湿机、 温差不得超过 5℃。

1 综合要求 干湿度温度计、 1.1.2 工作间内的湿度:

标准样环

室内相对湿度≤60%,测量时将湿度计置于

室内无日晒、热源和风流动处。

1.2 每周对轴承检测间环境清洁度定性检查不

少于 2 次,要求如下:

1.2.1 对于空气清洁度的目视要求:轴承检

测、组装、存放工作间内的空气中不得有明

测量轴向游隙

图 6 DXT294 外径游隙凸出量测量仪

轴承检测作业指导书

序号 作业项目 工具及材料

作业程序及标准

2.6 使用 DXT294 外径游隙凸出量测量仪[图 6] 测量轴承径向游隙和轴承内圈凸出量。 2.6.1 测量轴承径向游隙,其限度应符合下 列要求: 组装前:0.12~0.20mm 组装后:0.06~0.18mm 同轴箱两套轴承径向游隙差≤0.030mm。 2.6.2 测量轴承轴向游隙,其限度应符合下 列要求: 检修轴承:0.4~0.9mm 同 轴 箱 两 套 轴 承 轴 向 游 隙 之 和 : 0.8 ~ 1.8mm

轴承套圈发黑作业指导书

黑角轴承套圈发黑处理作业指导书1.目的有效规范轴承套圈发黑的操作,提高套圈的发黑质量和节约发黑成本。

2.适用范围适用于黑边产品套圈毛坯热处理后端面磨加工前的发黑处理工序。

3.具体操作流程如下:3.1发黑操作人员到车间或仓库往装配搬运物料时,应首先确认产品标识情况,确认产品的型号、需要发黑处理的数量、是否有生锈现象等;3.2 在加热发黑液的过程中注意控制发黑液温度,不能让发黑液长期处于沸腾状态;3.3通常对小产品装铁篮子,较大产品用铁丝串成串然后放入相应的溶液中,放置过程要注意轻拿轻放,不能让溶液溅出以免烧伤;3.4在盐酸除锈和发黑后要迅速放入冷水池,以免长时间接触空气引起氧化和二次生锈;冷水池中的冷水要不停循环以免被碱化或酸化;3.5 产品在发黑液中浸泡时间一般为10分钟左右,若10分钟后产品仍然不黑或有发红发黄现象应及时通知相关技术人员;3.6 发黑的质量要求以标准件为标准,目测确认是否合格,不合格的产品可放入发黑液中进行二次发黑,但时间不宜过长;3.7 停止发黑熄火后应分2~3次给发黑液中注入适量清水(10~20L)。

4.发黑液、除油去脂液、皂化液等介质溶液的要求4.1发黑液以氢氧化钠(NaOH)为主,加入适量的亚硝酸钠(NaNO2)和硝酸钠(NaNO3),具体配比参照水1000kg、氢氧化钠700kg、亚硝酸钠150kg、硝酸钠70kg配比,沸腾后温度控制在130~150摄氏度。

4.2除油去脂液以工业纯碱(NaCO3)水溶液作为介质,加热至沸腾状态浸泡5~10分钟即可。

4.3皂化液即热肥皂水,加热至40~70摄氏度将产品在其中浸洗1分钟左右,以防止产品氧化。

5.其它要求5.1发黑后的产品能有效降低生锈的可能,但应远离酸碱等腐蚀性较强的溶液,以免破坏发黑层。

5.2发黑过程中必须防止产品的磕碰伤。

5.3 由于发黑是强碱加热氧化过程,其过程中会产生较大的刺激性气味,操作人员要尽量避免发黑液蒸气直接喷射到皮肤,以免烧伤或刺激皮肤,若不小心有碱液溅到口中或眼睛等敏感部位,应立即用清水冲洗。

脱硫增压风机主轴承箱拆卸安装作业指导书

12液压调节系统的安装工艺:

装配前,零部件的所有接触面应清洗干净。

1)在支撑轴颈上安装控制油液压缸及轮毂盖。

2)在控制油液压缸上安装支撑端盖。

3)将支撑端盖紧固在轮毂盖上,其紧固力只能使支撑端盖有轻微的径向偏移。

4)找液压缸和支撑端盖的中心,测偏心度。

5)将阀瓣小心的压入阀室中,检查检修弹簧就位是否正确,加上铜垫圈。

3更换液压缸控制阀与旋转油封的铜垫圈(铜垫圈在安装前应进行退火处理)。

4将调节阀从液压缸的阀室中拉出来。

5旋转轮毂使油位塞向下转,拆下油位塞将轮毂内的油放净。

6借助吊装工具(吊装螺栓M16)来支撑液压缸,拆下液压缸螺钉(M16×70,20个),从而将液压缸从轮毂盖上拆下。

7拉出液压缸和调节盘。拆下液压缸和支撑轴之间的连接螺丝(M16×70,12个),将液压缸从支撑轴颈上取下。

7从轮毂上拆下支撑轴颈及导向环。

8旋转轮毂将叶片支撑轴承处于垂直位置,使叶片支撑轴承的球处于保持架中。

9拆下叶片轴承锁母并同时向外拉叶片芯轴,拆下叶片支撑轴承。

10松开平衡臂紧固螺丝,取下平衡臂,将叶片芯轴从轮毂中拉出。

11叶片的安装:

1)按编号的叶片与轮毂的相应位置进行安装。

2)在轮毂的槽口内放置特氟纶圈,槽口应干净、干燥,特氟纶圈可在内移动,接口处应对正扩散器。

3)用

MolykoteGn-paste来润滑下列部件;

—叶片根部螺纹

—叶片芯轴螺纹

—棘轮接触面

—螺柱螺纹

4)保持叶片与叶片芯轴同心,将叶片拧紧,然后再回拧直到叶片根部的孔正好对着叶片芯轴的键槽。

5)在棘轮端部安装M8的螺栓,将棘轮压入键槽中后卸下M8的螺栓,拧紧力矩为60NM,打入定位销。

轴承外观检查作业指导书

轴承外观检查作业指导书2.轴承内外圈打磨须带上护目镜,防止铁屑溅入眼睛。

类别:段修(A2修)系统:走行装置部件:轮对轴承轴承外观检查作业指导书适用车型:22B、25B、25G、25K、25T作业人员:轴承外观检查员4名作业时间:5分钟/套工装工具: 1.保持架检测平台。

作业材料: 1.白手套、白布2.记录本。

参考资料:1. 《铁路客车轮对和滚动轴承轴箱组装及检修规则》铁运〔2013〕191号2. 运装客车电〔2013〕202号文件安全防护及注意事项:注意——轴承零件在外观检查时逐个旋转360°以上,轴承轻拿轻放。

基本技术要求:1.轴承内、外圈工作表面和滚动体表面有深度不超过0.1mm 的少量浅压痕、锈点时,可用油石或200#金相砂纸蘸油打磨[图 8],经处理的轴承零件工作表面及配合面须光滑,有清除压痕、锈点的残留痕迹时,允许继续使用。

2.轴承的非工作表面允许存在锈痕及深度不超过0.3mm 的划痕、擦伤,超过时须消除,在不影响轴承零件的轮廓尺寸时,允许使用。

3.轴承内圈表面有裂纹、剥离、擦伤、麻点、严重锈蚀及过热变色后硬度不足58~62HRC时,需更换新内圈。

4.保持架不得存在毛刺、裂纹、严重锈蚀和变形等缺陷。

作业环境与作业位置:轴承外观检查工位位于轴承间外观检查平台上质检组必查抽检项目:必查:轴承检修记录单抽查:轴承外观检查(10套)第 1 页 共 7 页轴承外观检查作业指导书序号 作业项目 工具及材料作业程序及标准作业图示 1轴承外观检查 白手套、白布、签字笔、记录本 1.1轴承从轮对退卸待检修须使用去脂机清洗。

轴承清洗时,须选用对轴承零件无腐蚀、具有防锈作用的清洗介质。

外圈组件的清洗液温度≤90℃,在溶液中停留时间≤10min ;清洗时须防止零部件磕碰伤,清洗完后进入轴承间。

1.1.1逐套分解轴承,用干净布头擦净轴承上的油滞,对各组件进行外观检测。

分解轴承外圈组件。

将保持架放在检测平台[图 1]上检查,变形时更新。

变桨轴承加脂作业指导书

变桨轴承加脂作业指导书1准备工作使用工业及物品见表1。

表1 使用工具及物品项目名称规格数量用途黄油枪(平嘴)fuchs gleimo585K 1个为变桨轴承自动加脂器加脂变桨轴承油脂根据现场情况而定变桨轴承润滑油脂。

小铲子6*250 1把将润滑油脂从包装筒移于油枪内。

一字型螺钉旋具(平口起子)1把将润滑油脂从包装筒中移至油枪内的过程中,用端子起沿着油枪的筒内壁不停搅拌,目的是为了更好的将油指填充满油枪。

注意事项●检查油枪是否完好,是否漏脂;●检查润滑加脂器是否有泄漏油脂部分●检查变桨轴承加脂线路是否完好,线路连接处是否有漏脂现象●确定轴承需要添加油脂的型号一致●操作时所用盛油脂的器具一定要干净,不能让杂质进入储油脂罐内●完成加油脂工作后整理工具,不能指导工具等东西遗留在轮毂内2操作工序由于金风1500kw系列存在自动加脂及手动加脂两种变桨润滑方式,如下工序1、2分别叙述自动及手动方式工序1:2.1锁定叶轮锁2.2拆卸储油罐下口盖如图1:图12.3在将油枪注油时,要注意用长的端子起或其他常条工具在油枪内壁向一个方向搅动,排出枪内的空气,方便添加油脂。

2.4油枪注满油后,让油枪口对储油罐下口,用力把油脂推进去,如图2:图2一支油枪的盛油量大约900g,这样反复加几次,直到储油罐加满为止,然后上紧口盖。

以上步骤后,变桨轴承加脂工序完毕。

工序22.1 将叶轮锁定:进入轮毂。

2.1 用手动黄油枪在加油嘴(1)(加油嘴分布应均匀)加注润滑脂,直到有旧油脂从排油嘴(2)被挤出。

入图3、图4所示1、加油嘴2、排油嘴图3 变桨轴承图4 加注油脂2.2检查变桨轴承的密封实圈,擦去泄漏的油脂,密封带和密封系统必须至少每12个月检查一次,密封带必须保持没有灰尘,当清洗部件时,应避免清洁剂接触密封带或进入轨道系统。

检查变桨轴承防腐层是否脱落、破坏,若有请补刷破损和脱落部分。

轴承存放作业指导书

轴承存放作业指导书轴承轻拿轻放,避免磕碰。

类别:段修(A2修)系统:走行装置部件:轮对轴承轴承存放作业指导书适用车型:22B、25B、25G、25K、25T作业人员:轴承存放人员1名作业时间:2分钟/套作业材料:白手套。

工装工具: 1. 空调;2. 去湿机;3. 轴承运输小车;4. 干湿度温度计。

参考资料:《铁路客车轮对和滚动轴承轴箱组装及检修规则》铁运〔2013〕191号安全防护及注意事项:注意——轴承轻拿轻放,国产与进口分开存放,新旧轴承分开存放。

基本技术要求:1.在轴承存放间注意对轴承的保养保护,对轴承定期检查2.温湿度不能超标,要定性和定量检测作业环境与作业位置:轴承存放工位位于轴承存放间存放架上质检组必查抽检项目:必查:无抽查:轴承存放是否符合要求序号作业项目工具及材料作业程序及标准作业图示1 综合要求空调、去湿机、干湿度温度计1.1每日对轴承间的温度、相对湿度[图1]进行1次检测并填写环境检测记录。

1.1.1工作间的温度:室内温度16℃~30℃存放间温度与保持间一致,如有温差不得超过5℃。

1.1.2 存放间的湿度:室内相对湿度≤40%,测量时将湿度计置于室内无日晒、热源和风流动处。

1.2每周对轴承存放间环境清洁度定性检查不少于2次,要求如下:1.2.1对于空气清洁度的目视要求:轴承检测、组装、存放工作间内的空气中不得有明显飘尘,在专用测试版上不得有明显落灰层。

图1 温湿度测量计序号作业项目工具及材料作业程序及标准作业图示1.2.2白布检查:以洁净的棉白细布擦拭时,不得有明显污迹。

1.2.3定量检测:以专用测试板做定量检查时,24h的落尘量≤80mg/m21.2.4对于地面清洁度的目视要求:工作间地面应呈原色,不得存有油泥、杂物。

1.2.5手感要求:工作间地面用手触摸时,手感不得有明显的颗粒物存在。

1.3每月由计量室对轴承存放间环境清洁度定量检查1次,且在定性检查合格后第二天进行。

1.4进出轴承存放间[图2]的工作人员应穿着干净工作服,非工作人员不得随意入内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装 配 作 业 指 导 书

装配钳工的定义:

把零件按机械设备的装配技术要求进行组件,部件装配和总装配,并经过

调整,检验和试车等,使之成为合格的机械设备。操作机械设备或使用工装、工

具,进行机械设备零件、组建或成品组合装配与调试的人员。

1.基本要求

1.1 必须按照设计、工艺要求及本规定和有关标准进行装配。

1.2 所有零部件(包括外购、外协件)必须为检验合格的方能进行装配。

1.4 零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切

屑、砂粒、灰尘和油污等,并应符合相应清洁度要求。

1.5 装配过程中零件不得磕碰、划伤和锈蚀。

1.6 油漆未干的零件不得进行装配。

1.7 相对运动的零件,装配时接触面间应加润滑油(脂)。

1.8 各零、部件装配后相对位置应准确。

1.9 装配时原则上不允许踩机操作,特殊部位必须上机操作时应采取特

殊措施,应用防护罩盖住被踩部位,非金属等强度较低部位严禁踩踏。

2.2.1 螺钉。螺栓联接联接方法的要求

2.1.1 螺钉、螺栓和螺母紧固时严禁打击或使用不合适的板手,紧固后螺钉槽、

螺母、螺钉及螺栓头部不得损伤。

2.1.2 有规定拧紧力矩要求的紧固件,应采用力矩扳手按规定拧紧力矩紧固。未

规定拧紧力矩的螺栓,其拧紧力矩可参考附录2的规定 。

2.1.3 同一零件用多个螺钉或螺栓紧固时,各螺钉(螺栓)需顺时针、交错、对

称逐步拧紧,如有定位销,应从靠近定位销的螺钉或螺栓开始。

2.1.4 用双螺母时,应先装薄螺母后装厚螺母。

2.1.5 螺钉、螺栓和螺母拧紧后,螺钉、螺栓一般应露出螺母1-2个螺距。

2.1.6 螺钉、螺栓和螺母拧紧后,其支承面应与被紧固零件贴合。

2.2 键连接

2.2.1 平键与固定键的键槽两侧面应均匀接触,其配合面间不得有间隙。

2.2.2 间隙配合的键(或花键)装配后,相对运动的零件沿着轴向移动时,不得

有松紧不均现象。

3.滚动轴承的装配

3.1 轴承在装配前必须是清洁的。

3.2 对于油脂润滑的轴承,装配后一般应注入约二分之一空腔符合规定的润滑

脂。

3.3 用压入法装配时,应用专门压具或在过盈配合环上垫以棒或套,不得通过滚

动体和保持架传递压力或打击力。

3.4 轴承内圈端面一般应紧靠轴肩,对圆锥滚子轴承和向心推力轴承应不大于

0.05mm,其它轴承应不大于0.1mm。

3.5 轴承外圈装配后,其定位端轴承盖与垫圈或外圈的接触应均匀。

3.6 装配可拆卸的轴承时,必须按内外圈和对位标记安装,不得装反或与别的轴

承内外圈混装。

3.7 可调头装配的轴承,在装配时应将有编号的一端向外,以便识别。

3.8 滚动轴承装好后,相对运动件的转动应灵活、轻便,不得有卡滞现象。.

3.9 单列圆锥滚子轴承、推力角接触轴承、双向推力球轴承在装配时轴向间隙应

符合图纸及工艺要求。

3.10轴承外圈与开式轴承座及轴承盖的半圆孔均应接触良好,用涂色法检验时,

与轴承座在对称于中心线的120°范围内应均匀接触;与轴承盖在对称于中心线

90°范围内就均匀接触。在上述范围内,用0.03mm的塞尺检查时,不得塞入外环

宽度的三分之一。

4.单列向心球轴承

4.1 装配前先在轴承与轴、轴承与座的配合面上涂抹少量润滑油。

4.2 装配时应用专用套筒顶住轴承内圈(外圈),用铜棒敲击套筒,将轴承装到

轴(座)上所需位置。

4.3 将轴承往轴上安装时,外力应作用在内圈上,将轴承往座孔内装时,外力应

作用在外圈上,轴承带编号或油封一侧朝外。

5. 防松装置

5.1 弹簧垫圈防松:紧固时,以弹簧垫圈压平为准,弹簧垫圈不能断裂或产生其

他的变形。

5.2 开口销、带槽螺母:先将螺母按规定力矩拧紧,装上开口销,将开口销尾部

分开60-900。

5.3 a、止动垫圈、圆螺母防松:装配时,先把垫圈的内翅插入螺杆的槽中,然

后拧紧螺母,再把垫圈的外翅弯入圆螺母的外缺口内。

b、止动垫圈、六角螺母防松:拧紧螺母后,将垫圈的耳边弯折,

使其与零件及螺母的侧面贴紧。

5.4 双螺母防松:安装时,薄螺母在下,厚螺母在上,先紧固薄螺母,达到规

定要求后,固定薄螺母不动,紧固上面厚螺母。

5.5 串联钢丝防松:螺栓拧紧后,将钢丝穿过一组螺栓头部的小孔并扎牢。应

注意钢丝的穿入方向,使螺栓始终处于旋紧的状态。

6.回转支承的安装

6.1.

回转支承安装前,回转支承的安装基准面和零件的安装面必须清理干净,

去除油污,毛刺,油漆,以及其他异物。并根据不同的使用条件填充润滑脂。

6.2.回转支承填充钢珠处的堵头请安装于非主负荷区域,10点-2点钟方向

6.3.回转支承吊装到位时,请用塞尺检查零件安装面的平整度,如有间隙应重新

进行机械加工,如果不能再进行加工应采用局部垫铜皮消除间隙,防止螺栓拧紧

后回转支承变形影响回转支承的性能

6.4.拧紧螺栓应按照180°方向对称连续地进行。最后通过一遍,保证圆周上的

螺栓有相同的预紧力

附录1.直线导轨的安装要求及要点:

1.1基准边和非基准边的差异

非互换型的直线导轨使用时需要注意基准面和非基准面的差异。基准侧的

精度比非基准侧的精度要高,可作为零件止口的承靠边.如下图所示,

滑块的基准边为精加工的侧边,若两侧边都为精加工面,此滑块为互换型

滑块,两侧都可以作为安装的基准边。

直线导轨的基准边为箭头指向的边,若没有箭头标记则两侧都可以作为基准

边。

1.2导轨的接头

导轨的接头必须按照导轨上的标记来进行安装,以保证直线导轨的精度。且建议

配对的导轨接头位置能够错开

1.3导轨的安装

1.3.1.清除零件安装面的杂质及污物

1.3.2.将导轨平稳地放在零件上,使导轨的基准侧贴紧零件的安装面

1.3.3.将所有螺栓都装配到安装孔以确认孔距是否准确,并将导轨底部的安装面

大概固定在零件的安装面上

1.3.4.使用扭矩扳手将螺栓按指定的扭矩力依次锁紧。

1.3.5.按照步骤1-4安装其他导轨。

1.4滑块的安装

锁紧滑块的固定螺栓,请按照下图1-4的顺序执行。

附录2.普通螺栓扭紧力矩

螺栓

强度级 螺栓公称直径/mm

6 8 10 12 14 16 18 20 22 24 27 30 36 42 48

扭紧力矩/N.m

4.6

4~5 10~12 20~25 35~44 54~69 88~108

118~ 147 167~ 206 225~ 284 294~ 370 441~ 519 529~ 666 882~ 1078 1372~ 1666 2058~

2450

5.6

5~7 12~15 25~31 44~54 69~88

108~ 137 147~ 186 206~ 265 284~ 343 370~ 441 539~ 686 666~ 833 1098~ 1372 1705~ 2736 2334~

2548

6.6

6~8 14~18 29~39 49~64 83~98

127~ 157 176~ 216 245~ 314 343~ 431 441~ 539 637~ 784 784~ 980 1323~ 1677 1960~ 2548 3087~

3822

8.8

9~12 22~29 44~58 76~102

121~ 162 189~ 252 260~ 347 369~ 492 502~ 669 638~ 850 933~ 1244 1267~ 1689 2214~ 2952 3540~ 4721 5311~

7081

10.9

13~14 29~35 64~76

108~ 127 176~ 206 274~ 323 372~ 441 529~ 637 725~ 862 921~ 1098 1372~ 1617 1666~ 1960 2744~ 3283 4263~ 5096 6468~

7742

12.9

15~20 37~50 74~88

128~ 171 204~ 273 319~ 425 489~ 565 622~ 830 847~ 1129 1096~ 1435 1574~ 2099 2138~ 2850 3736~ 4981 5974~ 7966 8962~

11949