绿色合成工艺的技术路线与优势

合成气制乙二醇

工艺选择目前,乙二醇制备技术路线有3种:石油路线、煤路线和生物路线。

1.石油路线生产乙二醇石油路线法均以石油化工产品乙烯或其所制产品环氧乙烷为原料,再经不同反应过程制得乙二醇,国内工业生产实际应用的石油路线法为环氧乙烷直接水合法。

环氧乙烷直接水合法采用原料环氧乙烷与水在190~200 ℃、MPa 操作条件下,反应 h,生成乙二醇含量约 10%的乙二醇、二乙二醇、三乙二醇混合水溶液,再经分离制得乙二醇。

优点:技术成熟,应用面广,收率为90%。

缺点:依赖石油资源,水耗大,成本高,并且国内缺少自主产权技术,即工艺技术对外依赖程度高。

2.煤路线生产乙二醇该工艺是以煤为原料,制得合成气后,通过直接合成法或间接合成法最终制成乙二醇。

目前国内合成气路线法乙二醇生产装置均采用间接法。

实际工程应用的间接法为草酸酯法。

即先制得合成气,然后再经催化反应生成草酸二甲酯(DMO),然后以 Cu/SiO2为催化剂,150 ℃条件下进行 DMO 的低压加氢制取乙二醇。

该方法转化率达 %,乙二醇选择性 %。

优点:成本低,能耗低,水耗低,适合我国缺油、少气、煤炭资源相对丰富的资源国情。

缺点:技术不成熟,目前催化剂寿命较短,聚合级产品质量不稳定,工程放大存在风险。

3.生物路线生产乙二醇自然界中的碳水化合物,无论是淀粉基的多糖类作物(如玉米、小麦等),还是单糖或多糖类农作物(如甜高粱、菊芋等)均可以作为生物路线生产乙二醇的原料。

中科院大连化学物理研究所研究人员首次尝试采用廉价的碳化钨催化剂应用于纤维素的催化转化,利用碳化钨催化剂在涉氢反应中具有的类贵金属性质,可以替代价格昂贵的贵金属催化剂,将纤维素全部转化为多元醇,而且对乙二醇的生成表现出独特的选择性,尤其是在少量镍的促进作用下,乙二醇的收率可高达61%, 是一种极具工业应用前景的绿色工艺路线。

优点:不需要消耗大量的氧气,没有废气、废水排放,属于环境友好技术。

缺点:收率低,技术难度大,目前达不到工业化生产要求。

一种克拉考特酮的制备方法-概述说明以及解释

一种克拉考特酮的制备方法-概述说明以及解释1.引言1.1 概述概述部分的内容:克拉考特酮是一种重要的有机合成中间体,具有广泛的应用领域,如医药、农药、染料等。

传统的制备方法存在一些缺点,如操作复杂、产率低、环境污染等。

因此,寻找一种高效、环保的制备方法对于提高克拉考特酮的产率和质量具有重要意义。

本文将介绍一种新的克拉考特酮制备方法,通过对比分析传统方法的优缺点,展示新方法的突出优势。

同时,探讨该方法在实际应用中的前景和潜力,为克拉考特酮的生产提供新的思路和方法。

1.2 文章结构:本文主要分为三个部分,即引言、正文和结论。

在引言部分,将会介绍克拉考特酮制备方法的背景和意义,以及本文的主要目的和结构安排。

在正文部分,将会详细介绍克拉考特酮的定义、传统制备方法分析以及引入的新制备方法。

通过对传统方法和新方法的对比分析,读者将能够更清晰地了解新方法的优势和创新之处。

在结论部分,将会总结本文对克拉考特酮制备方法的探讨,概括新制备方法的优势以及实际应用前景,为读者提供全面的认识和展望。

通过这样的结构安排,本文将能够系统地介绍克拉考特酮的制备方法,为相关领域的研究和实践提供有益的参考和指导。

1.3 目的本文旨在介绍一种新的克拉考特酮的制备方法,通过对传统制备方法的分析和比较,展示这种新方法的优势和应用前景。

我们希望通过本文的介绍,能为克拉考特酮的生产提供一种更高效、更环保的解决方案,促进相关领域的研究和发展。

同时,我们也希望可以激发更多科研人员对于这一领域的关注,共同探索克拉考特酮在各个领域的潜在应用价值。

2.正文2.1 克拉考特酮的定义克拉考特酮,也称为2-oxy-2-phenylcyclohexanone,是一种在有机合成领域中常用的化合物。

它具有一个环状结构和一个含有酮基的苯环结构,是一种重要的有机合成中间体。

克拉考特酮在许多有机合成反应中起着关键的作用,具有广泛的用途。

它可以用作合成各种天然产物、医药品和材料的前体,具有重要的研究和工业应用价值。

绿色甲醇产业发展现状及前景分析

绿色甲醇产业发展现状及前景分析2023年,绿色甲醇突然跃上“风口”,引爆全球投资市场。

国外方面,欧盟创新基金资助瑞典9700万欧元,用于大规模开发可持续绿色甲醇技术;全球航运巨头马士基计划投资150亿美元,在苏伊士运河建立绿色甲醇生产和加注网络,同时与金风科技签订了年产50万吨的长期绿色甲醇采购协议,以支持其12艘甲醇双燃料集装箱运输船实现低碳运营。

国内方面,大唐集团、中国能源建设集团等央企以成立合资公司或战略联盟的方式快速进入绿色甲醇产业,截至2023年底,中国规划和在建的绿色甲醇项目共计24个,陆续建成后年总产能约为800万吨,涉及投资约1500亿元。

本文在总结绿色甲醇产业国内外发展现状的基础上,论述了该行业认证标准相对严苛、存在一定市场风险、应用前景或不可持续、国内投资主体各有侧重等观点,提出了产业发展相关建议。

1.全球绿色甲醇产业驶入发展快车道1.1欧盟引领绿色甲醇认证标准目前国际上对绿色甲醇并没有统一的标准定义,普遍的观点是甲醇的“绿色”与否关键取决于其制取原材料的属性。

2021年,欧盟率先发布了全球首个绿色甲醇认证标准。

该标准相对严苛,认为只有生物质制甲醇、绿氢与可再生二氧化碳制甲醇(电制甲醇)才能被认定为绿色甲醇,同时强调可再生二氧化碳只能来自生物质或直接空气捕集;利用工业排放端捕集的二氧化碳制甲醇不属于绿色范畴。

中国目前正在积极探索建立自己的绿色甲醇标准,但尚未形成成熟统一的认证体系。

甲醇的定义及主要生产路线见表1。

1.2绿色甲醇产能预计将在短期内快速扩张2023年,全球甲醇年产能约为1.8亿吨,其中绿色甲醇年产能仅为50万吨,占比不足1%。

2028年,全球甲醇年产能预计将达到2亿吨,根据全球甲醇行业协会(MI)统计的131个生物质制甲醇和电制甲醇项目信息,预计绿色甲醇年产能将快速扩张至1950万吨,占比将提升至约10%,绿色甲醇产能发展前景可期。

全球绿色甲醇产能预测见表2。

1.3电制甲醇或将成为未来绿色甲醇主流生产方式国内外绿色甲醇生产主要有三条技术路线——生物质制甲烷路线、生物气化路线和电制甲醇路线,各技术路线简要对比见表3。

三聚氰胺的绿色生产技术

技术琏晨精细与专用化学品2003年第2】期尸嘲ress_———————————————————————————————————一

三聚氰胺的绿色生产技术河南省中原太化集团有限责任公司王俊旭+摘要由尿素合成三聚氰胺的反应有副反应存在,能生成缩二脲、兰聚氰酸一酰胺、三聚氰酸_酰胺和蜜勒胺等副产物。利用水溶液中的三聚氰胺在高温高压F口nH完全分解的性质,采用国外最新开发的oAT专利技术,将废水中夹带的少基工艺产品和聚合物废料转化回收,可提高原料的利用率,消除水污染。关键词三聚氰胺尿素OAT专利技术

GreenTechnologyforMelamineProduction

w口ngJHnxuAbstractInthcsyⅡthesisofmel帅1inebB8edonureⅡ,therearease^㈨fby—products9uc}las

biu他l,oy8nur砌lde,

oya㈣diamideandmele【玎a坤f0珊edBasedonth。p邶p。“y“伽珊Pletedecomposltjon。fmelamjneunderhigh

tempera’

tu陀andhighpressure,adopti“gdnewlydevelopedforeignOATprop。ietarytechn010科,地sidual丘nalp‘oductaⅡdwa日te

p01vm唧mⅡterial9containiⅡginwa8tewatercanbeⅡHnsfornledandrecoreried.IIimpmve8umjzationmteofrawma【e五al

andeIjminatedⅥastew8terDollutionKeywordsmel锄jne,u即a,OATprop。ietarytechnoJogy

I、l尿素为原料生产三聚氰胺的技术路线有多种,场拥有专利技术和专有技术的公司也有多家,随

着尿素生产技术的日斟成熟和产量的大幅度增加,尿素法生产三聚氰胺已经在本领域中占据了垄断地位。特别是目前国内许多企业上三聚氰胺项目的呼声很高,因此,研究三聚氰胺的生产技术,降低尿素原料消耗,消除三废污染具有积极的现实意义。1合成工艺根据熔融尿素热解的压力不同,尿素法生产三聚氰胺的工艺路线分为高压法(7~10MPa)、中压法(0.5一lMPa)和常压法(0.3MPa以下)3种…。但国内外生产工艺在技术水平上存在一定的差距。1.1高压法高压法生产三聚氰胺属于液相反应,温度范围为370~450℃。其特点是无需催化剂,不担心催化剂的中毒和对产品的污染问题,产品质量高,副产的尾气因压力较高,容易和尿素联产而得到充分回收;其缺点是在高温高压下,反应介质腐蚀性强,对设备材质要求苛刻,控制系统复杂,对操作水平要求较高。其代表技术有意大利欧技公司的ETcE和日奉NEwNIssON等。1.2中压法中压法生产三聚氰胺也属于液相反应,温度范围为380~440℃。在催化剂存在的情况下反应,选择性好、产品质量高、副产物少,但是流程较长、操作难度大、副产的尾气不容易利用。其代表技术有荷兰DsM、意大利KTI(DsM改进型)和德国鲁奇等。1.3常压法常压法生产三聚氰胺属于气相反应,温度范围在300℃左右。该技术需要催化剂、设备少、流程短、控制简单,其缺点是设备尺寸大,占地面积大,操作烦琐,有一定的劳动强度,副产的尾气压力低,回收困难,消耗指标相对较高。其代表技术有德国BAsF和奥地利T.INz等。1.4国内生产技术我国自主开发三聚氰胺生产工艺从20世纪60年代就开始了,经过几十年的发展和创新,生产能力已占全国总量的半壁江山,技术路线接近德国

绿氢耦合现代煤化工发展路径分析

绿氢耦合现代煤化工发展路径分析摘要:传统煤制甲醇工艺存在CO2排放强度大、能耗高等问题,煤化工的特点是煤里面碳多氢少、下游产品氢多碳少,在“碳达峰、碳中和”的背景下,绿氢耦合现代煤化工具有重要意义。

绿氢耦合煤化工,是指利用绿电电解制氢替代传统煤化工的变换制氢,大幅提高煤炭利用过程的能效和碳效,从而实现节约能源、降低CO2排放的目的。

文章从绿氢耦合现代煤化工概述、绿氢耦合现代煤化工发展路径进行研究与分析,为煤炭化工行业的转型升级提供了发展思路。

关键词:绿氢耦合;现代煤化工;发展路径引言现阶段煤化工行业的发展,有利于实现煤炭清洁能源的高效利用,降低我国对进口石油所产生的依赖性,提升国际市场竞争力。

煤化工企业为了能够在国际市场竞争中占据相对稳定的地位,就需要进一步加强对其自身发展路径的研究,符合“碳达峰、碳中和”的行业要求。

加强对绿氢耦合工作的分析,也能够为市场竞争能力的提升提供良好帮助,更是为煤化工企业自身经济效益的全面实现提供了更为有力的指导引领。

一、绿氢耦合现代煤化工概述现代煤化工作为现阶段社会发展中一种全新的低碳经济发展形态,主要就是利用太阳能、风能等绿色能源,通过电解水制氢、储氢等相关技术手段制得并使用绿氢,替代传统灰氢,实现煤炭资源的合理高效利用。

在技术迭代的过程中,绿色能源的精准、全面使用,可以为现代煤化工的绿色发展提供保障。

总而言之,绿氢耦合现代煤化工如果想要朝着更加良好的方向发展,就应该在对各种新型能源的使用过程中,进行技术升级与创新。

绿氢耦合的技术路线,目前所面临的的挑战就是气象资源以及数据库信息的整合,通过对周边的电力平衡、电氢转换、氢气储存的把控,为之后绿氢耦合的技术的路线发展提供有效的技术引导。

而且,甲醇合成装置负责控制回路的优化,主要也是根据碳氢比进行调节的,引入绿氢,优化合成技术途径,也为煤化工高质量发展提供了技术保障。

二、绿氢耦合现代煤化工发展路径的研究与分析(一)符合能源低碳的发展趋势我国风光等可再生能源资源潜力巨大,截止2021年底,我国在光伏发电、风力发电领域已经累积约6.34亿千瓦,发电量更是达到了9785亿千瓦时。

1-氯丁烷的生产工艺与技术路线的选择

1-氯丁烷的生产工艺与技术路线的选择2.1 1-氯丁烷合成工艺从理论上讲,合成1-氯丁烷的方法很多,但以正丁醇为原料时,常见的有5种方法:(1)用氯化亚砜SOC12氯化;(2)用三氯化磷或五氯化磷氯化;(3)在加压条件下,用氯化氢气体氯化;(4)以三苯氧膦为催化剂,用浓盐酸氯化;(5)以无水氯化锌为催化剂,用浓盐酸氯化。

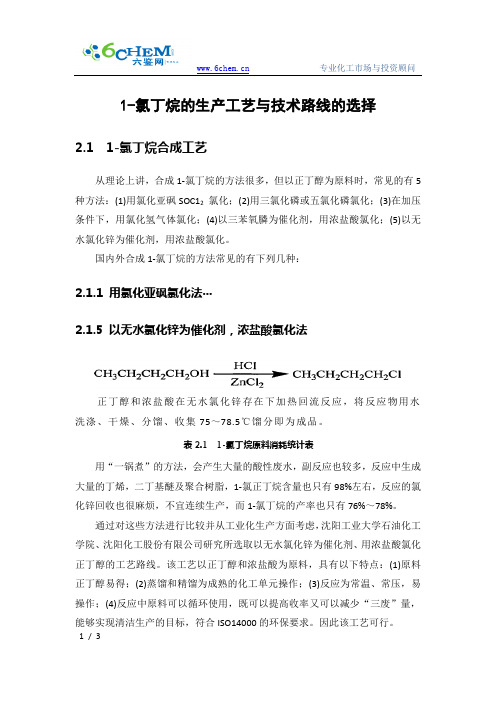

国内外合成1-氯丁烷的方法常见的有下列几种:2.1.1 用氯化亚砜氯化法…2.1.5 以无水氯化锌为催化剂,浓盐酸氯化法正丁醇和浓盐酸在无水氯化锌存在下加热回流反应,将反应物用水洗涤、干燥、分馏、收集75~78.5℃馏分即为成品。

表2.1 1-氯丁烷原料消耗统计表用“一锅煮”的方法,会产生大量的酸性废水,副反应也较多,反应中生成大量的丁烯,二丁基醚及聚合树脂,1-氯正丁烷含量也只有98%左右,反应的氯化锌回收也很麻烦,不宜连续生产,而1-氯丁烷的产率也只有76%~78%。

通过对这些方法进行比较并从工业化生产方面考虑,沈阳工业大学石油化工学院、沈阳化工股份有限公司研究所选取以无水氯化锌为催化剂、用浓盐酸氯化正丁醇的工艺路线。

该工艺以正丁醇和浓盐酸为原料,具有以下特点:(1)原料正丁醇易得;(2)蒸馏和精馏为成熟的化工单元操作;(3)反应为常温、常压,易操作;(4)反应中原料可以循环使用,既可以提高收率又可以减少“三废”量,能够实现清洁生产的目标,符合ISO14000的环保要求。

因此该工艺可行。

2.2 1-氯丁烷合成工艺的研究制备1-氯丁烷有各种方法,如;烷烃的自由基卤代,产率低、并且是伯、仲卤代烃混合物;烯烃与氯化氢加成,根据马氏规律,不能得到正丁烷;根据醇与氯代反应制备,在实验室比较容易控制,据此合成1-氯丁烷,效果良好,成本低,反应条件容易控制,在缺少化学试剂的边远地区,自制自用、提供了参考。

1-氯丁烷的的工业生产研究主要有氯化亚砜氯化法、三氯化磷或五氯化磷氯化法、氯化氢气体氯化法、浓盐酸氯化法,其产品纯度最高也只有90%左右。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绿色合成工艺的技术路线与优势随着全球环保意识的增强,一种新型的合成工艺——绿色合成

工艺逐渐得到了广泛的应用。

相较于传统的化学合成工艺,绿色

合成工艺具有多种优势,其技术路线也更为清晰和环保。

本文将

着重探讨绿色合成工艺的技术路线与优势。

一、绿色合成工艺的概述

绿色合成工艺是一种以可持续发展理念为基础的工艺。

它具有

低能耗、低污染、高效率等特点,是传统化学合成工艺的优秀替

代品。

其技术路线主要包括两方面:一方面是预处理技术,另一

方面则是绿色催化剂的开发和使用。

二、预处理技术

绿色合成工艺的预处理技术是一种对原始物料进行处理的过程。

这种处理方式可以消除原始物料中的不纯物、降低催化剂使用量

以及提高反应的选择性和效率。

通常情况下,预处理技术包括清洗、分离、干燥等。

在清洗过程中,可以采用溶液洗、气流冲洗

等方式,使得原始物料达到高纯度。

在分离过程中,可以采用萃

取、蒸馏等方式,将目标物质从混合物中分离出来。

在干燥过程中,可以采用真空干燥等方式,去除原始物料中的水分或有机杂质。

三、绿色催化剂的开发和使用

绿色催化剂可以改善传统合成反应中的缺点,提高反应的选择

性和效率。

绿色催化剂一般分为以下几种:

1. 生物催化剂

生物催化剂是从微生物中提取出来的酶类物质。

它们具有高效率、选择性和特异性的特点,可以在室温下进行反应,不需添加

任何助剂和溶剂,且不产生极端环境污染。

近年来,许多生物催

化剂已经成功地应用于工业生产中。

2. 离子液体催化剂

离子液体催化剂是由无机盐和有机分子通过非常规方法构建而

成的液体。

它们的分子形态可以经过调整而获取良好的催化活性,在化学反应中表现出优异的催化性能。

3. 金属有机催化剂

金属有机催化剂是一种结构简单、具有较强催化活性的化学物质。

与传统的化学催化剂相比,它们具有更高的选择性和效率,同时在反应过程中几乎不产生多余的副产物和污染物。

四、绿色合成工艺的优势

传统合成工艺往往需要使用大量的溶剂、催化剂、助剂等,这些或多或少会产生环境污染,造成资源浪费。

相反,绿色合成工艺则具有多种优势。

首先,绿色合成工艺可以增强反应的选择性、效率和安全性,提高化学品生产的质量和产量。

其次,绿色合成工艺对环境的影响更小。

不同于传统合成工艺的污染,绿色合成工艺产生的多数废物不会对自然环境产生永久性影响。

最后,绿色合成工艺还可以促进资源的可持续利用和保护,尤其是针对一些稀有资源,采用绿色合成工艺更能合理利用和保护资源。

总体来说,绿色合成工艺是一种具有广阔前景的技术路线。

在未来的应用当中,它将发挥越来越重要的作用。