第七章 机床总体设计及传动系统设计

第七章机械加工生产线总体设计

机 械

装备、工艺装备、输送装备和辅助装备组成,制造

加

单一品种的产品,生产效率高、产品质量稳定,属

工

大量生产类型。 (2)生产线所有设备的工作节拍等于或成倍于生产

线的生产节拍。

生 产 线 总

(3)生产线的制造装备按产品的工艺流程布局,工件 体

沿固定的路线,采用自动化的物流输送装置。

设

(4)工序间不必储存供周转用的半成品,设备必须充 计

七 章

毛坯、工艺、发展、空间、动力(电、气、油

机

)、经验 2、生产类型的确定(工业企业生产专业化的分类)

械 加 工

生产类型分为大量生产、成批生产和单件生产。

生

其中成批生产又分为大批量生产、中批量生产和

产

小批量生产。

线

生产类型取决于产品的年生产纲领、加工周期。 3、确定毛坯类型

总 体 设

铸件、锻件、型材

产 线 总 体

接。

设

(3)加强管理,减少生产线停机时间。

计

返回本节

下一页

返回主页

退出

7.2.4 生产线的技术经济性能评价

第

2、生产线的生产率

七

章

(1)生产线生产率的分析

机

生产线在正常运行并处于连续加工时,生产

械

一个工件的工作循环时间就是生产节拍。

加

由生产线工作循环时间所决定的生产率称为 生产线的循环生产率。

工

断屑槽 (4)螺纹加工: 普通:钻底孔—倒角—攻螺纹

生 产 线

高精度:钻孔—扩至底孔直径—倒角—攻螺纹

总

体

设

计

返回本节

下一页

返回主页

退出

7.2.1 生产线工艺方案的制订

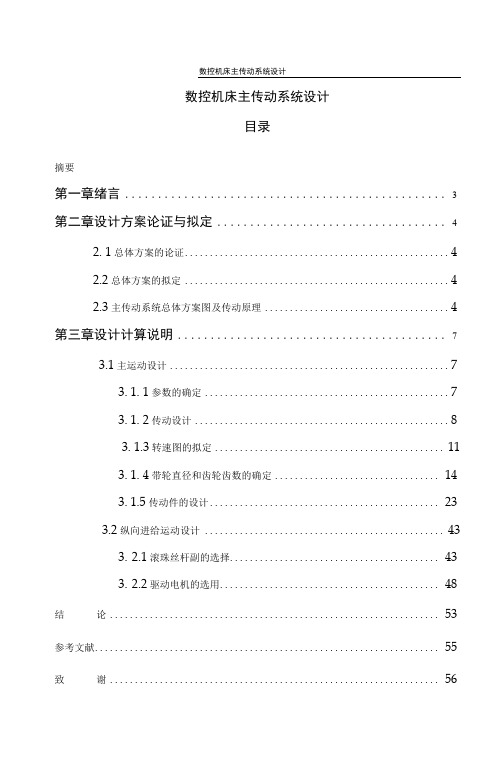

数控机床主传动系统设计_毕业论文正稿

18级转速传动系统的传动组,可以安排成:3x3x2, 2x3x3,或3x2x3

选择传动组安排方式时,要考虑到机床主轴变速箱的具体结构、装置和性能。 在I轴上摩擦离合器时,应减小轴向尺寸,第一传动组的传动副不能多,以2为 宜,本次设计中就是采用的2,—对是传向正传运动的,另一个是传向反向运动

的。

主轴对加工精度、表面粗糙度的影响大,因此主轴上齿轮少些为好,最后一 个传动组的传动副选用2,或者用一个定比传动副。

3.传动系统的扩大顺好的安排

对于18级的传动可以有三种方案,准确的说应该不只有这三个方案,可为 了使结构和其他方面不复杂,同时为了满足设计的需要,选择的设计方案是:

18=3[1]3[3]2[9]传动方案的扩大顺序与传动顺序可以一致也可以不一致,在此设计中,扩大 顺序和传动顺序就是一致的。这种扩大顺序和传动顺序一致,称为顺序扩大传动。

在此处选择的是:

na=1500r/min

这个选择是根据电机的转速与主轴最高转速nmax和I轴的转速相近或相 宜,以免采用过大的升速或过小的降速传动。

3.双速和多速电机的应用

根据本次设计机床的需要,所选用的是:双速电机

4.电机的安装和外形

根据电机不同的安装和使用的盂要,有四种不同的外形结构,用的最多的有 底座式和发兰式两种。本次设计的机床所需选用的是外行安装尺寸之一。具体的 安装图可由手册查到。

2.为了适应数控车床连续地自动化加工,数控车床机械结构,具有较高的 动态刚度,阻尼精度及耐磨性,热变形较小。

3.更多地采用高效传动部件,如滚动丝杆副等。CNC装置是数控车床的核 心,用于实现输入数字化的零件程序,并完成输入信息的存储,数据的变换,插 补运算以及实现各种控制功能。

14机床传动设计-传动系统结构设计

(3)滑移齿轮应装在主动轴上,以减小滑移齿轮的重量,便于

操纵。 (4)滑移齿轮应采用窄式排列,以减小轴向长度。

24

第七节传动结构设计

3.变速组中齿轮的轴向布置 (1)窄式排列 其相隔距离为 2b+△,相邻变速位置的滑移行程也是 2b+△。不考虑工艺尺寸, 双联齿轮窄式排列的总 长度为 B > 4b+△; 三联齿轮宽式排列的总 长度为 B > 7b+2△。

三联齿轮变速组宽式排列的总长度是 B>11b+4△

齿轮的宽式排列

27

第七节传动结构设计

(3)亚宽式排列 三联滑移齿轮中的两齿轮紧靠一起,另一齿轮分离,

分隔距离为 2b+△,轴向总长度为 B >9b+3△,介于窄式

和宽式之间,如图示。

齿轮的亚宽式排列

28

第七节传动结构设计

亚宽式排列的特点:

① 能实现转速从高到低(或由低到高)的顺序变速;

从上例可看出同样一个无级变速机构,输出、输入方式不同,其传动特性也 不一样。 机械无级变速机构的共同特点是变速范围小,一般R不超过12,功 率在20千瓦以下。

9

第七节传动结构设计

10

第七节传动结构设计

图示无级变速机构,在主动轴 和被动轴上各有两个轴向可以 相对移动的锥轮,锥轮间套有 传动件,它可以是三角皮带、 内齿宽皮带或钢环,依靠改变 传动半径实现无级变速。

机床的传动设计 第七节传动结构设计

2013年5月15日

主要内容

机床的传动设计 第一节 第二节 第三节 分级变速主传动系统设计 扩大变速范围的传动系统设计 计算转速 无级变速系统设计 数控机床主传动系设计特点

习题讲解

第七章机械加工生产线总体设计(机械制造装备设计第四版)

7.2.2 生产节拍的平衡和生产线的分段 (一)生产节拍的平衡

实现节拍平衡采取的措施: (1)采用新的工艺方法,提高工序节拍; (2)增加顺序加工工位; (3)实现多件并行加工,提高单件的工序节拍。

第七章机械加工生产线总体设计(机械 制造装备设计第四版)

第七章机械加工生产线总体设计(机械 制造装备设计第四版)

7.2.3 机床设备的选型

所选机床设备,应与工件外形尺寸、质量、精度要求和生 产类型相适应。 取决于技术经济论证。 通常: 大量生产条件下——组合机床; 生产批量不大而品种繁多——选柔性加工机床。

第七章机械加工生产线总体设计(机械 制造装备设计第四版)

7.2.4 生产线的技术经济性能评价 生产线的工作可靠性、生产率和经济效益 是设计和建造生产线时首先应该考虑和要 协调解决的问题,也是评价生产线优劣的 主要指标。

第七章机械加工生产线总体设计(机械 制造装备设计第四版)

7.2.4 生产线的技术经济性能评价

(一)生产线的工作可靠性:在给定的生产纲领所决定 的规模下,在生产线规定的全部使用期限内,连 续生产合格产品的工作能力。

7.1.2 机械加工生产线的类型

机械加工生产线的结构及复杂程度主要取决于工件的生产类 型和工件的加工要求。

机械加工 生产线的 类型

第七章机械加工生产线总体设计(机械 制造装备设计第四版)

7.1.3 机械加工生产线总体设计应考虑的主要因素

(一)工件的几何形状,总体特征、材质、毛 坯状况及工艺要求

(二)生产纲领 (三)使用条件 (四)装备制造厂的制造能力

提高可靠性和效率的措施: (1)提高寻找故障和排除故障的速度。 (2)重要工位并联排列,易出故障的器件并联连

第7章机械加工生产线总体设计

返回

7.2 生产线工艺方案的设计

7.2.1 生产线工艺方案的制订 7.2.2 生产节拍的平衡和生产线的分段 7.2.3 生产线的技术经济性能评价

7.2.1 生产线工艺方案的制订

(一)工件的输送基准选择 ◇输送方式:直接输送、随行夹具或托盘输送。 ◇工件的输送基准: 输送滑移面、输送导向面、输送棘爪推拉面。 采用随行夹具输送时,随行夹具就包含上述输送基准的 内容。 轴类工件输送基准→被机械手夹持的轴颈面。 齿轮、轴承环等盘类工件输送基准→工件输送过程中的 滚动基准。

作环境; 5.生产线布局应减小占地面积,降低生产线的投资费用; 6.有利于对资源和环境保护,实现清洁化生产。

返回

7.1.4 设计步骤 1.拟定生产线的工艺方案:绘制工件工序图和加工示意图; 2.全线自动化方案的拟定; 3.生产线通用加工装备的选型和专用机床、组合机床的设计; 4.生产线输送装置、辅助装置的选型及设计; 5.液压、电气等控制系统的设计; 6.生产线总体布局设计——绘制总体联系尺寸图; 7.编制生产线的工作循环周期表(生产率计算卡)、使用说明

设计制造周期短、成本低——大部分是通用部件; 生产率高、产品质量稳定。 ◇应用: 产品结构稳定大批大量生产类型——箱体类和杂类工件。 上述三种类型生产线→适用于单一品种(或少量品种)工 件的大批大量生产。

4.柔性制造(加工)生产线: 以数控机床、加工中心为主要加工装备,配以柔性的物料储 运装备,在计算机控制系统的控制下进行加工的自动化生产 系统。

4.安排加工顺序→ 一般原则:

(1)先面后孔、先基面后其它、先主后次;

(2)粗、精分开,先粗后精; (3)废品率较高的粗加工工序,应先放序加在;工生先定产加位线工基的平面最面,前,后面后加或加工线工一外孔般加。工工; (4)精度太高,不易达到加工要求的工序,一般不应放在线内加工; (粗5)、位精置加精工度不要易求放高在的一加台工机面床应上尽进可行能。放在一个工位上加工; (—6排)—在同重生轴要产度表线≤面0的:.0前5粗m端、m;精的精如加孔加安工系工排工,工在序半序线拉、安内得精排加远加在工一工生,些应产则;从线应粗一的采加侧最取工进后相工行;应序;废措安施: (7品)率减高少的转的位孔装的置精;加工备工用序机不床易有、放利自在于动最简测后化量。机及床刀结具构自;动有补利偿于冷却润滑 (—8)—攻不螺重纹要工的序面一:般粗安、排精装在加置线工,的可或最安设后排液计,仅回成用一收备单些、有独,切支机以屑线床便处的加调理单工整;独;工减精序少加清洗装置。 (9间)的钻余小量孔。和攻螺纹较易工折生断产刀线具,,自该成工工序段应。放在精加工工序前。

机床总体设计(全)

满足设计要求? 是 机床定型设计

3.1.3 机床的设计步骤

确定结构原理方案

用途:机床的工艺范围,加工材料的类型、形状、质量和尺寸范围 等; 生产率:加工件的类型、批量及所要求的生产率; 性能指标:加工件所要求的精度(用户订货)或机床的精度、刚度、 热变形、噪声等性能指标; 主要参数:确定机床的加工空间和主要参数; 驱动方式:电动机驱动/液压驱动。电动机又分:普通电动机驱动、 步进电机驱动与伺服电机驱动。驱动方式的确定不仅与机床的成本 有关,还将直接影响传动方式的确定。 结构原理:主要零部件应满足的要求和结构原理,进行草图设计, 确定关键零部件是自制还是外协。 成本及生产周期:订货产品或工厂规划产品都需确定。

工艺设计

设计机床的全部自制零件图,编制标准件、通用件和自制件明细表,撰写设计 说明书、使用说明书,制定机床的检验方法和标准等技术文档。

机床整机综合评价

对整机性能进行分析和综合评价。对所设计的机床进行计算机建模,得到数字 化样机(虚拟样机)。机床进行运动学仿真和各项功能仿真,在实际样机试制 出来之前对齐进行综合评价,减少新产品研制的风险,缩短研制周期,提高开 发质量。

3、单臂式机床

适于方便地更换 点位进行加工。 但这类布局型式 与框架式相比刚 度较差,因此应 注意提高刚度。

4、龙门框架式机床

具有刚度和加工精度 高的特点。 适用于箱体件的平 面加工,如龙门刨 床、龙门铣床 ; 或是加工精度和表 面粗糙度要求较严 的平面与孔,如立 式双柱坐标镗床。

5、数控机床和加工中心的布局型式,是

W/CpZfXf /T

W/XfYfZfCp /T

3.1.4 机床总体设计

三、机床的总体结构方案设计

2.运动功能分配设计

机械制造装备设计第七章 机械加工生产线总体设计

(2)相互间位臵精度要求高的表面的精加工易集中

完成;

(3)要注意工件的刚性;

(4)要合理安排粗、精加工工序; (5)要保证机床调整,使用方便,工作可靠。

7.2.1

生产线工艺方案的制订

(十一)安排工序顺序(原则)

(1)粗精加工分开,重要表面,要拉远;

(2)易出废品的粗加工工序,应放在最前面或放在线外; (3)精度高、不易稳定达到要求的表面,放在线外加工; (4)尽可能减少机床台数; (5)位臵精度要求高的表面尽可能在一个工位上加工;

7.2.1

(九):(1)减少热变性,内应力变性的影响;

(2)避免粗加工振动对精加工影响; (3)精加工设备精度保持有利。

7.2.1

生产线工艺方案的制订

(十)确定工序集中和分散程度 (1)切削用量、夹紧力、夹具结构、润滑要求差别 较大的工序,不宜集中完成;

(三)确定毛坯类型—经技术经济分析确定

铸件、锻件、型材

7.2.1

生产线工艺方案的制订

(四)工件传送方式的确定 首先确定工件在生产线上是采取直接传

送还是随行夹具传送。 工件有足够大的支承面、两侧的导向面

和供传送带棘爪用的推拉面采用直接传 送的方式,否则需要采用随行夹具传送 ,甚至于加辅助支承。

7.2.1

(五)工件定位基面选择

生产线工艺方案的制订

(1)尽量采用统一的定位基面,以利于保证加工

精度,简化生产线的结构; (2)第一道工序的定位基面选最重要的平面,再 加工……余量均匀; (3)一面两销定位时,圆柱销常放在工件移动方 向前端; (4)为防止定位销孔磨损严重造成误差,可采用 两套定位孔或采用较深定位孔;

7.2.2 (二)生产线的分段

生产节拍的平衡和生产线的分段

普通车床主传动系统设计机床主传动系统设计

普通车床主传动系统设计机床主传动系统设计安徽建筑大学毕业设计 (论文)专业机械设计制造及自动化班级 09 城建机械3班姓名学号 09290070312课题普通车床主传动系统设计指导教师2013 年 6 月 10 日摘要主传动系统设计是机床设计中非常重要的组成部分,本次设计主要由机床的级数入手,于结构式、结构网拟定,再到齿轮和轴的设计,再选择各种主传动配合件,对轴和齿轮及配合件进行校核,将主传动方案“结构化”,设计主轴变速箱装配图及零件图,侧重进行传动轴组件、主轴组件、变速机构、箱体、润滑与密封、传动轴及滑移齿轮零件的设计,完成设计任务。

本次突出了结构设计的要求,在保证机床的基本要求下,根据机床设计的原则,拟定机构式和结构网,对机床的机构进行精简,力求降低生产成本;主轴和齿轮设计在满足强度需要的同时,材料的选择也是采用折中的原则,没有选择过高强度的材料从而造成浪费。

【关键词】车床、主传动系统、结构式、电动机。

AbstractMain drive system design is Very important part of the Machine Design, The design of the series to start primarily by machine, In the structure, the structure network developed, to the design of gears and shafts, Choose a variety of main drive with the pieces of the shaft and gear, and checked with the parts ,design and motive of completion sport spread the lord to move the project "the structure turn" , Design a principal axis to become soon a box assemble diagram and spare parts diagram and lay particular emphasis on to carry on spread to move stalk module, principal axis module and become soon organization, box a body, lubricate and seal completely, spread to move stalk and slippery move wheel gear spare parts of design to complete design tasks.This highlights the structural design requirements, under the basic requirements for ensuring the machine ,According to the principles of machine tool design, Development of institutional and structural net, Streamlining of the machine tool sector, Strive to reduce production costs, No choice of materials resulting in high strength waste.【Keywords】lather, Main drive system, Structure , Electric motor.目录绪论 (5)1.主轴极限转速的确定 (6)2. 主动参数的拟定 (7)2.1确定传动公比 (7)2.2主电动机的选择 (8)3.普通车床的规格 (9)4.变速结构的设计 (9)4.1确定变速组及各变速组中变速副的数目 (9)4.2结构式的拟定 (10)4.3结构网的拟定 (11)4.4各变速组的变速范围及极限传动比 (11)4.5确定各轴的转速 (13)4.6绘制转速图 (14)4.7确定各变速组变速副齿数 (14)4.8绘制变速系统图 (17)5.结构设计 (17)5.1结构设计的内容、技术要求和方案 (17)5.2展开图及其布置 (18)5.3I轴(输入轴)的设计 (18)5.4齿轮块设计 (19)5.5传动轴的设计 (20)5.6主轴组件设计 (21)5.6.1 各部分尺寸的选择 (21)5.6.2 主轴材料和热处理 (21)5.6.3 主轴轴承 (22)5.6.4 主轴与齿轮的连接 (23)5.6.5 润滑与密封 (23)5.6.6 其他问题 (23)6.传动件的设计 (24)6.1带轮的设计 (24)6.3确定各轴转速 (28)6.4传动轴直径的估算:确定各轴最小直径 (29)6.5键的选择、传动轴、键的校核 (30)7.各变速组齿轮模数的确定和校核 (32)7.1齿轮模数的确定: (32)7.2齿轮的设计 (37)8.齿轮校验 (39)8.1齿轮强度校核 (39)8.1.1校核a组齿轮 (40)8.1.2 校核b组齿轮 (41)8.1.3 校核c组齿轮 (43)9.主轴组件设计 (44)9.1主轴的基本尺寸确定 (45)9.1.1外径尺寸D (45)9.1.2主轴孔径d (45)9.1.3主轴悬伸量a (46)9.1.4支撑跨距L (47)9.1.5主轴最佳跨距L的确定 (47)9.2主轴刚度验算 (49)9.3主轴前支撑转角的验算; (50)9.4各轴轴承的选用的型号 (52)9.4.1 各轴轴承的校核 (52)9.5摩擦式离合器的选择和计算 (54)谢辞 (57)总结 (58)参考文献 (59)普通车床主传动系统设计机械与电气工程学院机械设计制造及其自动化专业09城建机械3班刘林海指导教师魏常武绪论机床主传动系统因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。

第7章 数控机床的机械结构与装置

(3)加工制造 : 平床身的加工工艺性较好,部件精度较容易保证。另外,平 床身机床工件重量产生的变形方向竖直向下,它和刀具运动方向垂直,对加工精 度的影响较小;立式床身产生的变形方向正好沿着运动方向,对精度影响最大; 斜床身介于两者之间。

7.1 概述

(2)提高静刚度的措施

主要内容

措施三:提高部件之间的接触刚度。

采用刮研的方法增加单位面积上的接触点;

在结合面之间施加足够大的预加载荷,增加 接触面积。

CNC

第七章 数控机床的机械结构与装置

7.1 概述

(3)提高动刚度的措施

改善机床的阻尼特性(如填充阻尼材料) 床身表面喷涂阻尼涂层 充分利用结合面的摩擦阻尼 采用新材料,提高抗震性

机床排屑系统

CNC

第七章 数控机床的机械结构与装置

7.1 概述

(2)减少热变形的措施:

主要内容

④ 进行热变形补偿

采用热变形补偿装置减小热变形

CNC

第七章 数控机床的机械结构与装置

7.1 概述

3. 高的运动精度和低速运动的平稳性

利用伺服系统代替普通机床的进给系统是数控机床的 主要特点。伺服系统最小的移动量(脉冲当量),一般只 有0.001mm,甚至更小;最低进给速度,一般只有1mm/min, 甚至更低。这就要求进给系统具有较高的运动精度,良好 的跟踪性能和低速稳定性,才能对数控系统的位置指令做 出准确的响应,从而得到要求的定位精度。

现进给切削运动。

3.机床基础件:指床身、立柱、导轨、滑座、工作台等,它支承机

机床主传动系统设计

机床主传动系统设计多轴箱是组合机床的重要专用部件。

它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。

其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻扩铰镗孔等加工工序。

通用主轴箱采用标准主轴,借助导向套引导刀具来保证被加工孔的位置精度。

5.1大型主轴箱的组成大型通用主轴箱由通用零件如箱体、主轴、传动轴、齿轮和附加机构等组成。

有箱体、前盖、后盖、上盖、侧盖等为箱体类零件;主轴、传动轴、手柄轴、传动齿轮、动力箱或电动机齿轮等为传动类零件;叶片泵、分油器、注油标、排油塞、油盘和防油套等为润滑及防油元件。

5.2多轴箱通用零件1.通用箱体类零件箱体材料为HT200,前、后、侧盖等材料为HT150。

多轴箱的标准厚度为180mm,前盖厚度为55mm,后盖厚度为90mm。

2.通用主轴1)滚锥轴承主轴2)滚针轴承主轴3)滚珠轴承主轴:前支承为推力球轴承、后支承为向心球轴承或圆锥滚子轴承。

因推力球轴承设置在前端,能承受单方向的轴向力,适用于钻孔主轴。

3.通用传动轴通用传动轴一般用45#钢,调质T235;滚针轴承传动轴用20Cr钢,热处理S0.5~C59。

4.通用齿轮和套多轴箱用通用齿轮有:传动齿轮、动力箱齿轮和电机齿轮。

5.3通用多轴箱设计1.多轴箱设计原始依据图1) 多轴箱设计原始依据图图5-1.原始依据图2) 主轴外伸及切削用量表5-1.主轴参数表3) 被加工零件:箱体类零件,材料及硬度,HT200,HB20~400 2.主轴、齿轮的确定及动力的计算 1) 主轴型式和直径、齿轮模数的确定主轴的型式和直径,主要取决于工艺方法、刀具主轴联结结构、刀具的进给抗力和切削转矩。

钻孔采用滚珠轴承主轴。

主轴直径按加工示意图所示主轴类型及外伸尺寸可初步确定。

传动轴的直径也可参考主轴直径大小初步选定。

齿轮模数m (单位为mm )按下列公式估算:(30~m ≥=≈1.9(《组合机床设计简明手册》p62)多轴箱中的齿轮模数常用2、2.5、3、3.5、4几种。