塑料水杯注塑模的设计

塑料水杯课程设计新2

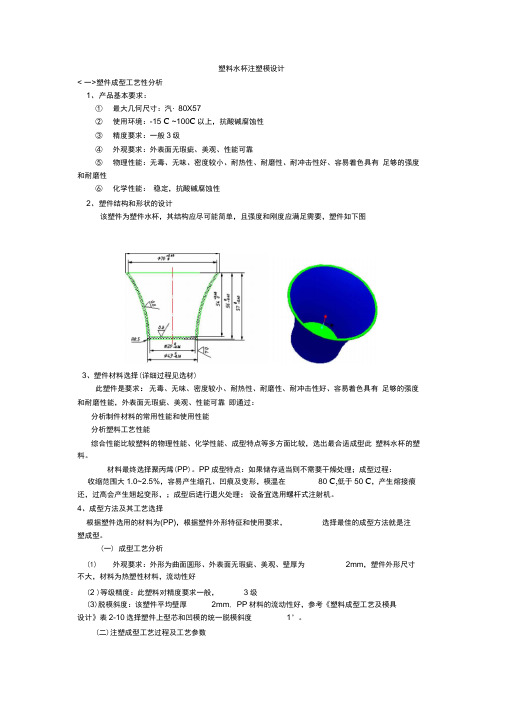

塑料水杯注塑模设计< 一>塑件成型工艺性分析1、产品基本要求:①最大几何尺寸:汽・80X57②使用环境:-15 C ~100C以上,抗酸碱腐蚀性③精度要求:一般3级④外观要求:外表面无瑕疵、美观、性能可靠⑤物理性能:无毒、无味、密度较小、耐热性、耐磨性、耐冲击性好、容易着色具有足够的强度和耐磨性⑥化学性能:稳定,抗酸碱腐蚀性2、塑件结构和形状的设计该塑件为塑件水杯,其结构应尽可能简单,且强度和刚度应满足需要,塑件如下图3、塑件材料选择(详细过程见选材)此塑件是要求:无毒、无味、密度较小、耐热性、耐磨性、耐冲击性好、容易着色具有足够的强度和耐磨性能,外表面无瑕疵、美观、性能可靠即通过:分析制件材料的常用性能和使用性能分析塑料工艺性能综合性能比较塑料的物理性能、化学性能、成型特点等多方面比较,选出最合适成型此塑料水杯的塑料。

材料最终选择聚丙烯(PP)。

PP成型特点:如果储存适当则不需要干燥处理;成型过程:收缩范围大1.0~2.5%,容易产生缩孔、凹痕及变形,模温在80 C,低于50 C,产生熔接痕还,过高会产生翘起变形,;成型后进行退火处理;设备宜选用螺杆式注射机。

4、成型方法及其工艺选择根据塑件选用的材料为(PP),根据塑件外形特征和使用要求,选择最佳的成型方法就是注塑成型。

(一) 成型工艺分析(1)外观要求:外形为曲面圆形、外表面无瑕疵、美观、壁厚为2mm,塑件外形尺寸不大,材料为热塑性材料,流动性好(2 )等级精度:此塑料对精度要求一般,3级(3)脱模斜度:该塑件平均壁厚2mm, PP材料的流动性好,参考《塑料成型工艺及模具设计》表2-10选择塑件上型芯和凹模的统一脱模斜度1°。

(二)注塑成型工艺过程及工艺参数r 1、原料的检验、染色和干燥(PP 材料不需要干燥) 2、嵌件预热(内应力){ 3、脱模剂的使用(硬脂酸锌、硅油)4、料筒清洗 I5、模具清洗退火处理:消除应力,提高洁晶度调湿处理:稳定尺寸①干燥处理:PP 材料如果储存适当,则不需要干燥处理②PP 染色性较差,色粉在塑料中扩散不够均匀(一般需加入扩散油) ,塑件表面需移 印装饰,须用PP 底漆(俗称PP 水)擦拭工艺参数 通用型PP料筒后段温度/C 160~190 料筒中段温度/C 170~220 料筒前段温度/c200~240 喷嘴温度/c 170~190 模具温度/c40~80④ 注射压力:PP 收缩率大,尺寸不稳定,塑件容易变形收缩,可采用提高注塑压力 及注塑速度,减少层间剪切力使成型收视率降低,但PP 流动性好,注射压力大时易出 现飞边且有方向性强的缺陷,注射压力一般为:70~140MPa 太小压力会收缩明显),保压压力取注射压力的 80%左右,宜取较长的保压时间补缩及较长的冷却时间保证塑件尺 寸、变形程度。

水杯提带连扣注塑模具项目设计方案

水杯提带连扣注塑模具项目设计方案1塑料成型工业在生产中的重要地位塑料成型所用的模具称为塑料成型模,是用于成型塑料制件的模具,它是型腔模的一种类型。

目前,塑料制件几乎已经进入了一切工业部门以及人民日常生活的各个领域。

塑料作为一种新的工程材料,不断的开发与应用,加之成型工艺的不断的成熟、完善与发展,极大的促进了塑料制件成型方法的研究与应用和塑料成型模具的开发与制造。

随着工业塑料制件和日用塑料制件的品种和需求量的增加,这些产品的更新换代周期越来越短,因此,对塑料的品种、产量和质量提出了越来越高的要求。

这就要求塑料模具的开发、设计与制造水平也必须越来越高。

现代塑料成型生产中,塑料制件的质量与塑料模具、塑料成型设备和塑件的成型工艺密切相关。

在这三项要素中,塑料成型模具的质量最为关键,它的功能是双重的:赋予塑料熔体所期望的形状、性能、质量;冷却并推出制件。

模具是决定最终产品性能、规格、形状及尺寸精度的载体,塑料成型模具是使塑料体现塑料成型设备高效率、高性能和合理先进塑料成型工艺的具体实施者,也是新产品开发的重要环节。

由此可见,周而复始的获得符合技术质量要求和质量稳定的塑件,塑料成型模具是成败的关键。

2塑料成型技术的发展趋势一副好的注射模具可成型上百万次,这与模具的设计、模具材料及模具的制造有很大的关系。

从模具的设计、制造及模具的材料等方面考虑,塑料成型可以归纳为以下几个方面:1)模具的标准化;2)模具的理论研究;3)塑料制件的精密化、微型化和超大化等;4)新材料、新技术、新工艺的研制、开发和应用;5)CAD/CAM/CAE 技术的应用。

3塑料模具的分类塑料模具的分类方法很多,按照塑料制件的成型方法不同可分为以下几类:(1)注射模注射模又称注塑模。

首先将粒状或粉状塑料原料加入到注射机料筒中,经过加热熔融成粘流态,然后在柱塞或螺杆的推动下,一定的流速通过料筒前端的喷嘴和模具的浇注系统注入闭合的模具型腔中,经过一定的时间后,塑料在模内硬化定型,接着打开模具,从模内脱出成型的塑件。

带手把水杯的塑料模具设计概述

带手把水杯的塑料模具设计概述引言随着人们对健康生活的追求,塑料水杯在市场上的需求越来越大。

而带手把的设计不仅提供了方便携带的功能,还增加了水杯的使用舒适性。

本文旨在概述带手把水杯的塑料模具设计过程,包括模具设计的步骤、材料选择、结构考虑等。

模具设计的步骤塑料模具设计过程通常包括以下步骤:1. 产品设计分析在开始模具设计之前,需要对所要设计的带手把水杯进行分析。

了解产品的功能、外观要求、尺寸等方面的要求,有助于后续模具设计的确定。

根据产品的特点和生产要求,选择合适的模具类型。

常见的模具类型包括单腔模、多腔模和热流道模具等。

对于带手把水杯的生产,常用的是多腔模,可以提高生产效率。

3. 模具结构设计在进行模具结构设计时,要考虑到产品的形状、尺寸、材料特性等方面的因素。

通过合理的结构设计,可以降低生产成本,提高生产效率。

4. 模具材料选择模具材料的选择直接影响到模具的耐用性和使用寿命。

常用的模具材料有P20钢、H13钢等。

根据生产需求和预算限制,选择适合的模具材料。

根据设计图纸,进行模具的制造和组装。

制造完成后,进行模具的调试工作,确保模具可以正常运行和生产出合格的带手把水杯。

材料选择带手把水杯的塑料模具设计中,对材料的选择至关重要。

常用的塑料材料包括聚丙烯(PP)、聚乙烯(PE)、聚碳酸酯(PC)等。

根据产品的特点和使用环境的要求,选择合适的塑料材料。

1. 聚丙烯(PP)聚丙烯是一种常用的塑料材料,具有优异的耐热性、耐腐蚀性和抗冲击性。

同时,聚丙烯还具有良好的加工性能,适合用于注塑成型。

因此,选择聚丙烯作为带手把水杯的塑料材料是一个不错的选择。

2. 聚乙烯(PE)聚乙烯是一种常见的塑料材料,具有较高的耐久性和耐腐蚀性。

聚乙烯还具有良好的加工性能和低成本,是制作带手把水杯的理想材料之一。

3. 聚碳酸酯(PC)聚碳酸酯是一种优质的塑料材料,具有高强度、耐高温和透明性好的特点。

聚碳酸酯适用于制作要求较高的带手把水杯,但由于价格较高,需要根据具体需求进行选择。

注塑模-塑料量杯课程设计

题目: 塑料量杯学院:专业班级:姓名:学号:指导老师:日期:本设计实例为一塑料水杯,如图(1)所示。

材料为PP,塑件为倾斜壁不需脱模斜度;塑件的质量要求是不允许有裂纹和变形缺陷,大批量生产。

图1-1 塑件实体图及三视图一、塑料成型工艺性分析1、塑件的分析(1)外形尺寸该塑件的壁厚为1mm,塑件的外形尺寸不大,塑料熔体流程不太长,适合于注射成型,如图1-1。

(2)精度等级每个尺寸的公差不一样,有的属于一般精度,有的属于高级精度,就按实际公差进行计算。

2、PP的性能分析(1)使用性能密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆,不耐磨易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件、盆、桶、家具、薄膜、编织袋、瓶盖、汽车保险杠等。

(2)成型性能1)结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解。

2)流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形。

3)冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显.低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形。

4)塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。

(3)PP的主要性能指针。

其淘--宝..店--铺搜索:“两个半学分”性能指针见表1-1。

表1-1 PP的性能指针2、ABS的注射成型过程及工艺参数(1)注射成型过程1)成型前准备。

对PP的色泽、粒度和均匀度等进行校验,由于PP吸水性较大,成型前应进行充分的干燥。

2)注射过程,塑件在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可分为充模、压实、保压、倒流和冷却五个阶段。

3)塑件的后处理。

处理的介质为空气和水,处理温度为60~75℃,处理时间为16~20s。

(2)注射成型工艺参数1)注射机:螺杆式,螺杆转速为39r/min. 2)料筒温度(℃):后段 150~170;中段165~180;前段 180~200.3)喷嘴温度(℃):170~180.4)模具温度(℃):50~80.5)注射压力(MPa):60~100.6)成型时间(s):30(注射时间取1.6,冷却时间20.4,辅助时间8)。

塑料水杯模具设计

塑料水杯模具设计1 绪论随着社会生产力的发展,人们意识的提高,使我们国家模具技术的发展进入了一个新的阶段。

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具是一种重要的国工工艺装备,是国民经济各工业部门发展的重要基础之一。

模具是压力加工或其它成形加工工艺中,使材料变形制成产品的一种重要工艺装备,应用广泛。

它在锻造、塑料加工、压铸等行业中起着重要作用。

模锻件、冲压件、挤压和拉拔件等,都是使金属材料在模具中发生塑性变形而获得的;压铸零件、粉末冶金零件也在模具中充填加工成形的;而塑料、陶瓷、玻璃制品等非金属材料的成形加工也多是依靠模具。

少无切削加工是机械制造业发展的一个方向,而模具是利用压力加工实现无切削工艺的关键。

模具成形有优质、高产、低消耗和低成本等特点,因此得到了广泛应用。

据初步统计:依靠模具加工的产品和零件,电行业占80%,机电行业占70%以上。

轻工、军工、冶金及建材等行业大部分产品和生产都离不开模具。

2 塑料制件分析2.1 水杯外形设计根据日常生活中刷牙杯的外形及其耐用、耐摔、耐腐蚀等特点,确定制件如图2-1所示,选用材料为ABS,密度为1.05g/cm3,收缩率0.4%-0.7%,取0.5%,由Pro/e计算可得,单个制件的体积为107.41cm3。

ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性,丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

ABS具有如下特性[1]: (1)综合性能较好,冲击强度较高,化学稳定性,电性能良好; (2)与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理; (3)有高抗冲、高耐热、阻燃、增强、透明等级别; (4)流动性比HIPS 差一点,比PMMA、PC 等好,柔韧性好,适于制作一般机械零件,减磨耐磨零件。

带柄水杯的注塑模具设计与制造

任务书湘潭职业技术学院毕业设计开题报告题目:水杯设计院系:湘潭职院医电学院专业:机械设计与制造班级:机制13301班学生姓名:张磊学号:201303040120同组学生:李志明指导教师:彭福人填表日期:2015 年 5 月20 日目录前言 (1)1绪论 (1)2原始资料 (2)2.1塑料制品产量和生产要求 (2)2.2塑料品种牌号 (2)2.3制品图样 (7)2.4塑料制品成型性能 (8)3基本参数 (8)3.1注射机选择 (8)3.2模具型腔数目的计算 (9)3.3 模架选择............................... .......... ........ .9 4成型零件尺寸及结构 (10)4.1聚苯依稀的收缩率(S) (10)4.2型芯尺寸及结构设计 (11)4.3型腔尺寸及结构设计 (12)5模具结构.............................................1 3 5.1制品把手部分的成型结构 (13)5.2哈夫结构及尺寸 (14)5.3模具结构图 (14)5.4模具与成型机械关系的校核 (16)6浇注系统 (19)6.1概述 (19)6.2浇注系统的设计 (19)7推出机构 (20)7.1概述 (20)7.2哈夫推出机构 (20)8.导向支承紧固复位机构...........................2 3 8.1导向机构. (23)8.2支承零件 (23)8.3紧固件及其他附件 (23)9模具的装配 (23)9.1模具的装配顺序 (24)9.2开模过程分析 (24)总结 (25)参考文献 (26)致谢 (27)前言塑料制品已在工业,农业,国防和日常生活中的方面得到广泛应用。

特别是在电子业中则为突出。

电子产品的外客大部分是塑料制品,产品性能的提高要求高素质的塑料模具和塑料性能。

成型工艺和制品的设计。

塑料制品的成型方法很多。

其主要用于是注射,挤出,压制,压铸和气压成型等和气压成型等。

乐扣水杯搅拌注塑模设计

\摘要塑料工业近20年来发展十分迅速,早在10年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和,塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。

塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料成形模具产量中约半数以上是注塑模具。

注塑模具是生产品对模具的要求越来越高,传统的塑胶模具设计方法已无法适应产品更新换代和提产各种工业产品的重要工艺装备,随着塑胶模具设计工业的迅速发展以及塑胶制品在航空、航太、电子、机械、船舶和汽车等工业部门的推广应用高质量的要求。

电脑辅助工程(CAE)技术已成为塑胶产品开发、模具设计及产品加工中这些薄弱环节的最有效的途经。

关键词:注塑模具;设计;电脑辅助工程ABSTRACTPlastic industry nearly 20 years developing very rapidly, and as early as ten years ago plastic the annual output of the factory is calculated according to have more than steel and non-ferrous metal annual output of the total, and plastic products in car, machinery and electronic products, instruments, aerospace and other countries pillar industry and People's Daily life and related fields of a wide range of applications. Plastic products forming method although many, but the main method is injection forming, plastic forming mold production in the world about half above is injection mold.Injection mold is raw product to request molding tool more and more high, the traditional plastic mold design methods can not adapt to the products renewal and carry the importance of the product all kinds of industrial production technology and equipment, plastic mold design with rapid development of industry and plastic products in aviation, aerospace, electronics, machinery, ships and cars and industry departments the popularization and application of the high quality requirements. Computer aided engineering (CAE) technology has become a plastic product development, mould design and product processing in the weak link of the most effective approachKey words: injection mold; design;Computer aided engineering\目录1绪论 (1)1.1 模具行业发展的现状 (1)1.2 塑料制品和注射成形在模具业的重要地位 (1)2 成型工艺 (4)2.1塑料材料分析 (4)2.2塑件的工艺分析 (4)2.3塑件的结构设计 (5)2.4塑件尺寸及精度 (6)2.5塑件表面粗糙度 (6)2.6注射成型工艺方案及模具结构的分析和确定 (6)2.6.1注射成型工艺过程分析 (6)2.6.2浇口种类的确定 (7)2.6.3浇口位置的选择 (8)3 结构设计 (9)3.1分型面的设计 (9)3.2型腔的布局 (10)3.3浇注系统的设计 (10)3.3.1浇注系统组成 (10)3.3.2确定浇注系统的原则 (11)3.3.3主流道的设计 (11)3.3.4分流道的设计 (13)3.3.5浇口的设计 (14)3.3.6冷料穴的设计 (15)3.4注射模成型零部件的设计 (16)3.4.1凹模结构设计 (16)3.4.2凸模结构设计 (17)3.5排气结构设计 (20)3.6模架的选用 (20)3.7脱模机构的设计 (22)3.7.1脱模机构的选用 (22)3.7.2脱模机构类型的选择 (22)3.7.3推件板具体设计 (22)3.8注射模温度调节系统 (24)3.8.1温度调节对塑件质量的影响 (24)3.8.2冷却系统的设计 (24)4 模具材料的选用 (27)4.1成型零件材料选用 (27)4.2注射模用钢种 (27)5 模具的计算与校核 (29)5.1注射机的选择 (29)5.2 最大注射量的校核 (30)5.3 塑件在分型面上的投影面积与锁模力的校核 (30)5.4 安装部分的校核 (31)5.4.1 喷嘴尺寸 (31)5.4.2 最大、最小模具厚度 (31)5.4.3 开模行程 (31)6 模具总装图 (33)6.1模具总装配图 (33)6.2模具三维图 (34)成型零件工艺卡片 (33)毕设小结 (35)致谢 (36)参考文献 (37)\\1绪论1.1 模具行业发展的现状模具是制造业的重要基础装备,是工业化国家实现产品批量生产和新产品研发所不可缺少的工具。

塑料杯注射模设计

alyi o l gs se d sg I loito uc h r c s f odn r ss o l n eibl. ep rd sg f odme th e do p o u e l c oi y tm ein. as nr d et ep o e so m l igwo k ,mo t ya dr l e Th at e ino m l e en e f r d c . o n n t h a t

h p/ i fng tr a o t :pn a ooe dc m t / g

系统如 图2 所示 ,采用直接 浇口 ,适 用于 单型 腔模具 。其特 点 :① 流动 阻力小 ,

流 动 路 程 短 及 补 缩 时 间 长等 ;② 有利 于消 除深型 腔处气体 不 易排 出的缺点 ;

24 3冷 却 系统设 计 ..

一

23推 出机构设计 .

该 塑 料 件 内 腔 较 深 ,型 腔 和 型 芯

就 注射成形 过程讲 ,可 把模具 看成

为热交 换器 。塑料熔体 凝 固时释放 出的

般 注射模具 内的塑 料熔体 温度 为

ቤተ መጻሕፍቲ ባይዱ

20 0度左 右 ,而塑件从模具型腔 中取 出时

的脱 模力 比较大 ,因此 ,设计其 脱模 斜 度 ,在设计 过程 中经仔细 分析计 算 ,工 件 易包紧在型 芯 ,脱 模 力的计算 公式 如

要 沿轴 向进 行 。主流道 、分流道 、浇 口

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料水杯注塑模的设计

注塑模是用来制造塑料制品的重要工具,其设计对于产品的质量和生产效率都有很大的影响。

下面将介绍塑料水杯注塑模的设计过程。

首先,需要根据水杯的尺寸和形状来确定注塑模的结构。

水杯注塑模通常由上、下两部分组成,上模和下模各具有一个模腔。

上模和下模的结构要与水杯的形状相适应,确保注塑过程中塑料能够完全填充模腔,以获得良好的产品质量。

接下来,需要确定模腔的形状和尺寸。

模腔应具有与水杯一致的形状和尺寸,以确保注塑过程中塑料能够充分填充模腔,并得到精确的产品尺寸。

模腔的设计还需考虑到水杯的外观效果,如表面光滑度和纹理等。

在模腔的设计过程中,还需要考虑注塑过程中的塑料流动情况。

塑料在注塑时是以熔融状态从注射口进入模腔,通过模腔内的流道和排气口充分填充模腔。

因此,流道和排气口的位置和尺寸必须合理设计,以确保塑料能够均匀流动和充分排气,避免产生缺陷。

除了模腔和流道的设计,模具中还包括了模芯和模板的设计。

模芯是用来形成水杯内部形状的部分,而模板是用来形成水杯外部形状的部分。

模芯和模板的设计也需要与水杯的形状相适应,并保证流道和排气口的连通。

在确定注塑模的结构和形状后,还需要进行注塑模的材料选择。

注塑模通常使用优质的钢材料制成,以确保模具具有足够的强度和耐磨性,能够满足长时间的生产需求。

最后,进行注塑模的加工和装配。

注塑模的加工通常包括数控加工和

电火花加工等工艺,以保证模腔和流道的精度和光洁度。

在装配过程中,

需要将上模和下模以及相应的模芯和模板组装在一起,形成完整的注塑模。

总之,塑料水杯注塑模的设计是一个复杂的过程,需要考虑产品的形状、尺寸、塑料流动和充填情况等因素。

通过合理的设计和制造,可以生

产出高质量的塑料水杯。