笔盖模具设计范文

盒盖的注塑模具设计

盒盖的注塑模具设计如皋市,一座具有深厚历史文化底蕴的城市,近年来通过实施乡村振兴战略,打造现代农业产业园区,推动标准体系建设,以及鼓励企业创新驱动,为盒盖的注塑模具设计行业带来了新的机遇和挑战。

在盒盖的注塑模具设计方面,如皋市积极引导企业将先进的科技手段运用于产品开发,以实现产品的外观和性能要求的完美结合。

通过不断提升设计水平和能力,企业成功打造出了一批形态优美、性能优良的盒盖产品,有效提升了市场竞争力。

如皋市在打造现代农业产业园区的过程中,注重规划与布局。

盒盖的注塑模具设计作为园区的重要组成部分,得到了政府的大力支持。

通过合理配置资源,优化产业布局,如皋市成功推动了盒盖注塑行业的快速发展,实现了产业链的完善与升级。

在标准体系建设方面,如皋市积极参与国内外交流活动,推动盒盖注塑模具设计的标准化进程。

通过与国内外同行的深入交流与合作,如皋市在标准制定和修订方面取得了显著成果,为行业的发展提供了有力的保障。

创新驱动是如皋市推动盒盖注塑模具设计行业发展的核心动力。

政府鼓励企业加大科技研发投入,推广应用新技术、新工艺、新材料,促进产学研用深度融合。

通过不断创新,企业成功将各种新技术应用于盒盖的注塑模具设计,大大提高了生产效率和产品品质。

总之,盒盖的注塑模具设计在如皋市的乡村振兴和产业园区发展中发挥着举足轻重的作用。

通过引导企业加强产品开发、推动产业升级、参与标准制定和倡导创新驱动,如皋市为盒盖注塑行业的繁荣发展提供了强大的支持。

然而,面对未来的挑战,如皋市需继续努力完善各方面措施,以推动盒盖注塑模具设计的持续进步。

首先,进一步加强科技创新能力。

鼓励企业加大研发投入,提升自主创新能力。

政府可以出台相关政策,提供税收优惠、资金扶持等措施,引导企业将更多的资源投入到技术研发和创新中。

此外,加强与高校、科研机构的紧密合作,共同开展技术攻关和人才培养,提升如皋市在盒盖注塑模具设计领域的整体竞争力。

其次,推动产业协同发展。

自动脱螺纹笔帽模具结构设计

自动脱螺纹笔帽模具结构设计沈忠良;肖国华;徐生;欧长劲【期刊名称】《江苏科技信息》【年(卷),期】2016(000)005【摘要】文章针对结构复杂、体积细小的笔帽塑件,设计了一腔四模、锥形齿轮推动的自动完整脱螺纹塑料注塑模具,介绍了该模具的结构特点与运行原理,提高了笔帽塑件的质量和生产效率,为细小注塑件的自动脱螺纹模具设计提供了借鉴。

%An automatic mould was designed for plastic parts of small pen caps with small volumes and complicated structures. This mould contains one cavity and four mould space. Conical gear was used for automatic thread demoulding. The paper also introduces structure characteristics and operation principles of the mould. Quality of plastic parts and production efficiency was improved by this design. This research tries to provide some references for automatic thread demoulding design of thin plastic parts.【总页数】2页(P60-61)【作者】沈忠良;肖国华;徐生;欧长劲【作者单位】浙江工商职业技术学院,浙江宁波315012;浙江工商职业技术学院,浙江宁波 315012;浙江工商职业技术学院,浙江宁波 315012;特种装备制造与先进加工技术教育部/浙江省重点实验室浙江工业大学,浙江杭州 310014【正文语种】中文【相关文献】1.连接管自动脱螺纹注塑模具设计研究 [J], 保俊2.基于自动旋转脱螺纹的红酒瓶盖注塑模具设计 [J], 赵利平;张宁;王树勋;李云义;黄贤页3.自动脱螺纹的笔尖多型腔注塑模具设计 [J], 彭力明;姚幼培;夏天4.连接管自动脱螺纹注塑模具设计 [J], 张维合5.自动脱螺纹模具理论计算及CAE分析 [J], 荣星;陈亚洲;李波;蔡部林因版权原因,仅展示原文概要,查看原文内容请购买。

模具毕业设计133仪表盖注射模具设计

届毕业设计说明书仪表盖注射模具设计系、部:机械工程系学生姓名:指导教师:职称副教授专业:材料成型及控制工程班级:班完成时间:摘要注射模具是生产各种工业产品的重要工艺装备,是现代生产制造行业的核心,在大多数国家,注射模具设计与制造技术已经成为衡量一个国家生产制造技术先进与否的关键。

本设计以目前最先进的三维高端软件Pro/e为核心,实现对仪表外壳的三维造型。

通过对仪表外壳的工艺、材料分析,选用适当的注射机,并拟定合理的注射成型工艺方案。

在模具设计中,采用一模四腔的布局。

并通过对分型面、浇注系统、成型零部件、顶出脱模机构、冷却系统的设计,选用适合的标准模架及标准件,完成对仪表外壳的一套完整的模具设计方案。

另外,为得到合格的塑件制品,在模具加工前,在计算机上对整个注塑成型过程进行模拟(CAE)分析,帮助分析潜在的问题,优化模具结构、工艺参数,以便及时修改制件和模具设计。

结果表明,同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

关键词:注射模具;三维造型;CAE分析ABSTRACTInjection mold is an important tooling for industry products ,it is the core of the modern manufacturing industry and in most countries injection mold design and manufacturing technology have become the keywords of measuring it’s production technology.Based on the present advanced 3D software Pro/E , This paper realized the 3D modeling for the instrument shell, analyzed the process and material of instrumentr shell, choosed the proper injection machine ,and roughcast reasonable injection mold design scheme .In the design process ,it used the configuration of four cavity in one plate and architecture of there-plate mould base. And through designing the parting line , running gate system, modeling parts , ejection stripping mechanism , cooling system , choosing adaptive standard mould base and standard parts ,it finished the whole mold design scheme for the Micromotor shell。

塑料罩注塑模具设计论文范文

题目塑料罩Ⅱ注塑模具设计英文题目Injection Mold Design of the Plastic CoverⅡ院系机械与材料工程学院专业金属材料工程姓名班级二零零九年六月摘要论文对塑件的成型工艺进行了可行性分析,介绍了该罩类零件的模具设计流程,给出了模具结构与设计要点,并对模具相关结构的重要参数以及注塑机的各项参数进行严格校核。

因塑件含有侧孔,需增设侧向抽芯机构,综合多方面因素进行分析、比较,在多种可行性设计方案中选择最优设计方案,以实现产品的顺利顶出,保证产品的自动化生产。

Pro/E软件贯穿了此次注塑模具的整个三维设计过程,文中也阐明了基于Pro/E软件构建分型面的基本原理。

【关键词】注塑模具;抽芯机构;分型面T he thesis mainly introduced the mold design process of the caver-parts, given the mold structure of the injection mold and the key points in the mold design process, as well as checked all of the important parameters of the injection machine and mold related structures strictly. Due to the side-hole of the part, core-pulling mechanism agencies had to be added. Taking all kinds of factors into consideration, then selected the most reasonable program among all the available programs at last, ensured that the plastic was ejected and was manufactured automatic.【Key words】Injection mold; core-pulling mechanism; parting surface前言 (1)第一章概论 (2)1.1模具在工业生产中的地位 (2)1.2代模具制造中的新技术 (2)1.3我国的模具工业的现状 (4)1.4我国的模具行业的发展趋势 (5)第二章塑料罩的结构设计 (6)2.1设计要求 (6)2.2塑件成型工艺的可行性分析及修改说明 (6)2.2.1 产品精度分析 (6)2.2.2 脱模斜度设计 (7)2.2.3塑件壁厚分析 (7)2.2.4 圆角设计 (10)2.3修正后的产品图 (10)第三章模具结构设计 (11)3.1分型面位置的确定 (11)3.2型腔数量和排列方式的确定 (11)3.2.1型腔数量的确定 (11)3.2.2产品布局 (11)3.3脱模机构方案的确定 (12)3.3.1 脱模机构的设计原则 (12)3.3.2 脱模机构的可行方案设计 (12)3.4侧型芯与滑块的设计 (15)3.4.1 侧型芯设计 (15)3.4.2 滑块设计 (15)第四章注塑机型号的选择 (16)4.1注塑成型工艺简介 (16)4.2注塑成型工艺条件 (17)4.3按预选型腔数选择注塑机 (18)4.3.1注塑机的初步选择原则 (18)4.3.2注塑机型号的选择 (20)4.3.3注塑机参数校核 (21)第五章模具设计 (23)5.1模架的选择 (23)5.1.2模架尺寸的确定 (24)5.1.3注塑机的再次校核与确定 (24)5.2浇系统的设计 (24)5.2.1主流道设计 (25)5.2.2分流道设计 (26)5.2.3浇口设计 (28)5.2.4 冷料井设计 (29)5.3脱模力计算 (30)5.3.1正压力计算 (30)5.3.2包紧力计算 (30)5.3.3脱模力计算 (31)5.4推杆设计 (32)5.4.1推杆尺寸计算 (32)5.4.2推杆的固定形式 (32)5.5支承板板厚设计 (33)5.6排气系统设计 (33)5.7冷却系统设计 (34)5.7.1温度调节对塑件质量的影响 (34)5.7.2温度调节系统的要求 (34)5.7.3冷却系统设计 (34)5.8合模导向与定位机构的设计 (38)5.8.1导向机构的整体设计 (38)5.8.2导柱、导套设计 (38)5.8.3锥面定位机构的设计 (38)5.8.4弹簧滑块复位时弹簧的设计 (38)5.9成型零件尺寸计算 (38)5.9.1成型零件尺寸计算 (39)5.9.2成型零件尺寸校核 (41)第六章典型零件的制造工艺 (43)6.1凸模制造工艺流程 (43)6.2凹模制造工艺流程 (44)6.3型腔的数控加工程序代码 (45)结论 (47)参考文献 (48)谢辞 (49)前言塑料作为现代社会经济发展的基础材料之一,已广泛应用于国民经济的各个领域,与钢铁、木材、水泥成为材料领域的四大支柱,有着以塑代钢、以塑代木的发展趋势。

内螺纹塑料盖模具设计简谈

内螺纹塑料盖模具设计简谈摘要:塑件材质倘若属于如ABS较硬材料,便需借助旋转式螺纹型芯方式予以脱模处理,但内螺纹的塑件实施旋转脱模作业期间,螺纹损伤问题极易产生,呈较高的废品率。

此次主要是探讨一种内螺纹的塑料盖类型模具,把液压、机械、电气相关知识学科应用至脱模机构内部,确保内螺纹型芯自动实施旋转脱模,成型塑件的螺纹损伤层面问题便得以解决,便于达到更高的合格率,促使自动化的生产操作得以实现。

鉴于此,本文主要探讨内螺纹的塑料盖类型模具设计,仅供参考。

关键词:塑料盖;内螺纹;结构;模具设计引言对于内螺纹塑料盖而言,脱模处理困难层面问题,往往可借助齿轮带动着螺纹型芯持续旋转这一方式,促使自动脱模操作得以实现。

那么,为了避免螺纹型芯整个旋转过程当中会和推件板之间发生摩擦情况,以至于螺纹型芯产生程度不同的磨损情况,则推件板上面需安装弹簧,螺纹型芯持续旋转过程当中,弹簧会及时分离推件板和螺纹型芯。

对推件板上面设限位机构,则推件板和动模板实际分开距离不会超出螺纹长度,螺纹损伤则不易产生。

因而,对内螺纹的塑料盖类型模具设计开展综合分析,有着一定的现实意义和价值。

1、简述内螺纹塑件上面螺纹,以外螺纹、内螺纹为主,而外螺纹通常是在冻模板与定模块上面分别有一半螺纹成型,或是借助两个滑块各自有一半螺纹成型[1]。

针对内螺纹,塑件材质若属于硅胶及橡胶等较软材料,便可强制脱模。

2、内螺纹的塑料盖类型模具设计2.1在塑件结构层面带有着内螺纹类型塑料盖,选用的是ABS材料,内螺纹总体规格是M54*2mm,总体长度约7.00mm。

整个塑件外部表面位置有12个凹槽均匀分布着,螺纹型芯在旋转过程当中,把凹槽埋至推件板内部,避免塑件和螺纹型芯同时旋转。

2.2在分型面层面因塑件结构呈管状,中间位置为通孔,整个塑件当中分型面以外分型面、内分型面为主,且分别处在内表面台阶、塑件最大的轮廓这两个位置。

动模型芯及定模型芯实行的是碰穿结构,动模型为镶件形式,而定模型芯为待成型的塑件结构,整个塑件的内螺纹处于动模型芯部位。

圆盖卡扣的塑料模具设计说明

圆盖卡扣的塑料模具设计说明圆盖卡扣是一种常见的塑料产品,它广泛应用于日常生活中的各种物品中,例如瓶盖、塑料盒子等。

为了生产出高质量的圆盖卡扣,需要设计符合要求的塑料模具。

本文将对圆盖卡扣的塑料模具设计进行详细说明。

首先,圆盖卡扣的塑料模具必须符合产品的尺寸要求。

在进行模具设计时,需要首先了解产品的尺寸规格,包括直径、高度和材质等。

模具的尺寸必须与产品的尺寸相符合,否则会影响产品的质量和使用效果。

此外,还需要考虑产品需求的生产量,以确定模具的设计和生产成本。

其次,模具设计中需要考虑产品的造型和外观要求。

圆盖卡扣通常用于包装盒、瓶盖等等各种产品中,所以模具设计中需要考虑外观的美观程度和实用性。

对于像瓶盖这样的产品,需要考虑瓶颈与瓶盖的连接方式,确保连接紧密、不易破裂。

此外,在模具设计中可以增加一些特殊形状的设计,例如浮雕、凹凸等等,以增加产品的美观度和独特性。

接下来,塑料模具设计中需要考虑产品的加工工艺。

圆盖卡扣的生产过程通常包括注塑、脱模、冷却、修整等工序。

因此,在模具设计时需要考虑这些工艺,并确保模具的设计能够满足这些要求,达到更高的生产效率。

最后,模具的材质也至关重要。

通常,模具材料会直接影响产品的质量和使用寿命。

对于圆盖卡扣的模具设计,建议使用优质的钢材,以增加模具的耐用性和抗磨损性。

此外,在使用过程中,需要定期检查和维护模具,确保其长期的使用寿命。

总之,圆盖卡扣的塑料模具设计不仅需要考虑产品的尺寸和外观要求,还需要考虑产品的加工工艺和模具的材质。

只有全方位的考虑模具的设计和制造过程,才能生产出高质量的圆盖卡扣。

水杯盖模具设计论文

水杯盖模具设计论文水杯盖是生活中常用的小型日用品,是一种与饮品直接接触的物品,对制造工艺和材料要求都很高。

如何让水杯盖在实用性、美观性、安全性都达到优质水平,对于设计师、制造商和使用者都是一个重要的问题。

因此,在水杯盖模具的设计和制造过程中,充分考虑材料、结构、外形、生产工艺、使用者习惯等多个方面,才能设计生产出令人满意的水杯盖。

一、需求分析水杯盖的主要功能是为杯口提供保护和密封。

因此,具有密封性能、易于开启和关闭、耐用、易清洗等特点是其优秀的品质,同时,外观美观,使用舒适,符合人体工程学也是用户对水杯盖标准的关注点。

二、材料选择水杯盖一般采用塑料材质,由于其使用的特殊性,一般需要食品级材料。

可选用聚乙烯PE、聚丙烯PP、聚碳酸酯PC等材质制作。

各种材料有各自的优劣势,例如聚乙烯PE具有稳定的化学性质和良好的机械性能,但其硬度较低,聚碳酸酯PC具有较高的硬度、透明度和耐油性,但生产成本相对较高。

另外,可以通过使用特殊材质组合、注塑技术等方法,调整材质的性能,以满足不同种类水杯盖的需要。

三、结构设计水杯盖设计的关键点是结构设计,包括装结构和密封结构。

装结构是指水杯盖的组成、开启方式、旋转角度、盖片垂直度等方面;密封结构是指水杯盖与杯口之间的密封性。

而适合不同目的群的开启方式,为杯子盖的设计增加了难度。

例如,一些适合儿童的小孩水杯盖采用的就是弹出按钮式的开启方式。

四、外形设计水杯盖外形设计包括盖子的大小、造型和颜色等方方面面。

在视觉上,水杯盖的外观应该简单易懂,有时可以运用用户熟悉而又造型美观的形状来塑造产品的品牌形象,如可爱的动物形象、传统的符号形态等。

而盖子的颜色可以根据不同的年龄段设计,以迎合人们对于品牌色彩的需求和品味。

五、生产工艺生产工艺与制造成本有直接关系。

在制作水杯盖模具时,需要考虑模具的制造工艺,以便提高产品的生产效率,同时降低产品成本。

六、使用者习惯除以上因素之外,设计时还要考虑用户体验。

杯盖模具设计简要说明(doc 13页)

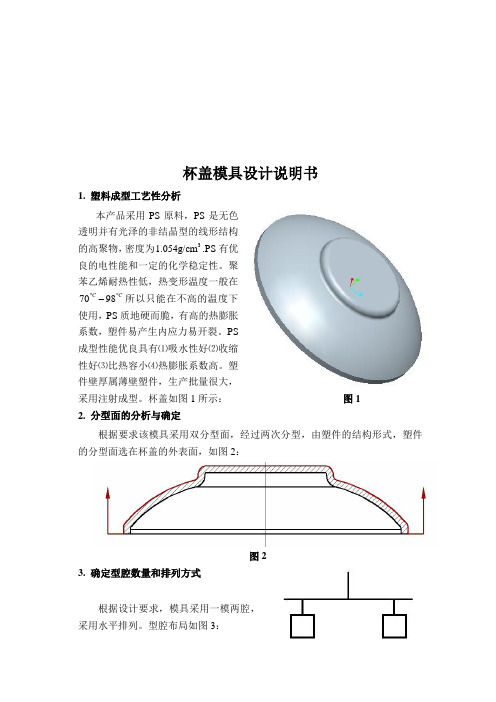

杯盖模具设计说明书1. 塑料成型工艺性分析本产品采用PS 原料,PS 是无色透明并有光泽的非结晶型的线形结构的高聚物,密度为31.054g/cm .PS 有优良的电性能和一定的化学稳定性。

聚苯乙烯耐热性低,热变形温度一般在7098C C oo所以只能在不高的温度下使用,PS 质地硬而脆,有高的热膨胀系数,塑件易产生内应力易开裂。

PS 成型性能优良具有⑴吸水性好⑵收缩性好⑶比热容小⑷热膨胀系数高。

塑件壁厚属薄壁塑件,生产批量很大,采用注射成型。

杯盖如图1所示: 图1 2. 分型面的分析与确定根据要求该模具采用双分型面,经过两次分型,由塑件的结构形式,塑件的分型面选在杯盖的外表面,如图2:图23. 确定型腔数量和排列方式根据设计要求,模具采用一模两腔,采用水平排列。

型腔布局如图3:图34. 注射机型号的选定 4.1 注射量的计算通过计算可得,塑件的体积v 塑件的质量m 流道凝料的质量2m 还是个未知数,可按塑件质量0.6倍计算,从上述分析中确定为一模两腔,所以注射量为11.6 1.62 6.2620.045m nm ==⨯⨯=4.2 塑件和流道凝料在分型面上的投影面积及所要锁模力计算流道凝料(包括浇口)在分型面上的投影面积2A ,在模具设计前是个未知数。

型多型腔模腔模的统计分析,2A 是每个塑件在分型面的投影面积1A 的0.2~0.5倍,可用10.3nA 来进行估算,则:212123115.66528412.296258412.296210.370m d A A nA nA mm F Ap KNπ⎛⎫== ⎪⎝⎭=+===⨯=型其中P 为型腔中的压力取25Mpa ,(因为是壁薄零件,浇口为点浇口,压力取大一些,见表113-),常用塑料注射成型时所选用的型腔压力值见表1:表14.3 选择注塑机根据每一生产周期的注射量和锁模力的计算值,可选用60/450SZ -卧式注射机(上海第一塑料机械厂)见表2:表24.4注塑机有关参数的校核4.4.1由注射剂料筒塑化速率校核模具的型腔数n .210.8 5.6300.62 6.2620.2626.26t km m n m -⨯⨯-⨯⨯≤==? 型腔数校核合格式中 k -注射剂最大注射量的利用系数一般为0.8 m -注射机的额定塑化量()5.6/g s t -成型周期取30s4.4.2注射压力的校核1.3130169e P k Mpa '≥=⨯=,而170e P Mpa =注射压力校核合格式中 k '-注射压力安全系数,一般取 1.25~1.4k '=0P -塑件成型时所需的注射力,生产实践中其值一般为70~150Mpa 0130p MPa =4.4.3锁模力校核1.2210.307252.368F KAP KN ≥=⨯=型而450F KN =,则锁模力校核合格式中 K -锁模安全系数一般取 1.1~1.2K = P -型型腔的平均压力,选用件表35.浇注系统的设计 5.1主流道设计 5.1.1主流道尺寸根据所选注射机,则主流道小端尺寸为:()0.5~10 3.50.54d mm =+=+=喷嘴尺寸 主流道球面半径为:()1220222SR mm =+-=+=喷嘴球面半径 5.1.2主流道衬套形式 本设计是小模具,为了便于加工和缩短主流道长度,衬套和定位圈设计成分体式,主流道长度取35,锥度为03,衬套如图4,材料用10T 钢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

笔盖模具设计范文

一、引言

笔盖是用于覆盖在钢笔的笔头上,保护笔尖。

随着钢笔的广泛使用,笔盖在人们的生活中扮演着重要的角色。

为了提高生产效率和产品质量,笔盖模具的设计也变得越来越重要。

本文将从模具设计的角度出发,对笔盖模具进行设计。

二、设计要求

1.笔盖模具的结构要简单合理,易于制造和维护。

2.笔盖模具的尺寸要与钢笔配套,保证笔盖的良好装配和保护功能。

3.笔盖模具的材料要具有良好的耐磨性和耐腐蚀性。

三、笔盖模具的综合设计

1.模具结构设计

笔盖模具可以分为上模、下模和侧模三部分。

上模用于塑料熔化模内形成,并用于塑料冷却后脱模;下模用于支撑塑料熔体并脱模;侧模用于固定模具的形状和位置。

模具设计时需要考虑到注射成型的要求,并确保模具结构的强度和刚度。

此外,模具设计还需要考虑到模具的冷却方式,以提高生产效率。

2.模腔设计

模腔设计是模具设计中最关键的部分。

针对笔盖的形状和尺寸,模腔的设计需要精确到每一个细节。

首先,要确定好模腔尺寸,保证笔盖的装配要求。

其次,要确定好模腔的形状,以保证塑料充填顺畅,避免产生短

流等缺陷。

最后,要确定好模腔的表面处理方式,以保证模具使用寿命和产品质量。

3.模具材料选择

笔盖模具要求具有耐磨性和耐腐蚀性。

一般情况下,模具材料可以选择优质冷作模具钢或热作模具钢。

在选择模具材料时,需要考虑到模具的复杂程度、成本、使用寿命和制造工艺等因素。

此外,还需要进行适当的热处理工艺,以提高材料的硬度和耐磨性。

四、模具制造和调试

在设计完成后,就需要进行模具的制造和调试工作。

模具制造包括模具零件的加工和装配,一般需要借助专业设备和技术。

模具调试包括模具安装、尺寸调整和生产参数调整等工作。

调试过程中需要不断调整直到满足生产要求为止。

五、结论

通过对笔盖模具的设计,可以提高生产效率和产品质量,满足市场需求。

在设计过程中,需要注重模具结构的简单合理和模腔的精确设计。

选择适合的材料,并进行合适的热处理工艺,以保证模具的使用寿命和产品质量。

通过模具制造和调试,将设计变为现实,为生产提供有力支持。