GMP对制药厂房设计的要求a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GMP对制药厂房设计的要求

1.总则

制药厂房的工程设计是为药品生产能达到保障质量要求而创造合格的布局、合理的生产场所。它是指制剂、原料药、药用辅料和直接接触药品的包装材料生产中所需的建筑物以及与工艺配套的空气调节、水处理等公用工程。

GMP要求制药企业消除混药和污染,最大限度地减少任何药品生产所包含的、通过检验

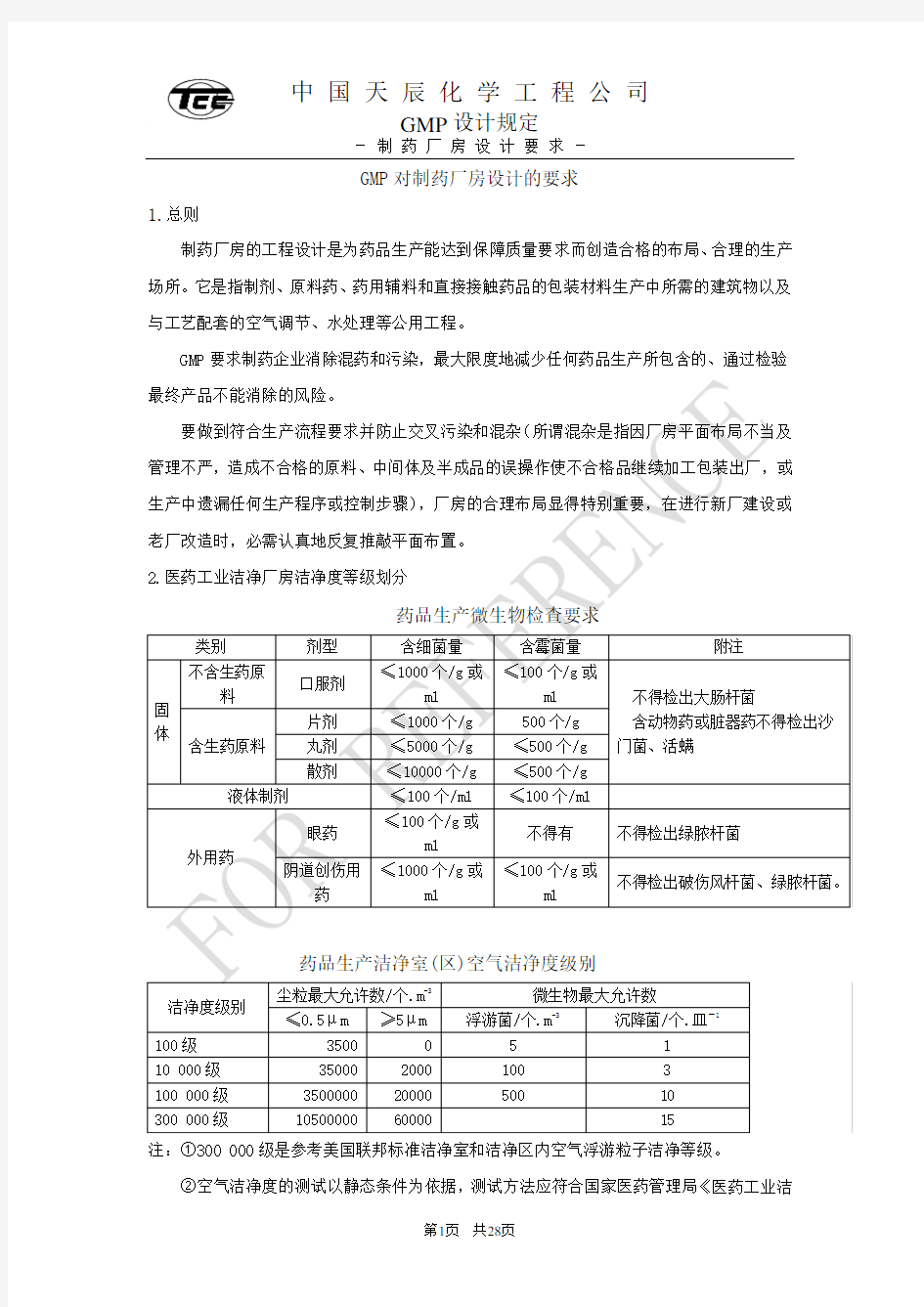

注:①300 000级是参考美国联邦标准洁净室和洁净区内空气浮游粒子洁净等级。

②空气洁净度的测试以静态条件为依据,测试方法应符合国家医药管理局《医药工业洁

净室和洁净区悬浮粒子的测试方法》的规定。

③对于空气洁净度为100级的洁净室,室内100尘粒的计数,应进行多次采样,当其多次出现时,方可认为该测试数据是可靠的。

3.药品生产洁净区划分

注: 10万级洁净区域

无菌原料药精制、干燥、包装生产流程及环境划分用于灌装前需经除菌过滤的生物制品

口服液生产布置方案

1

2

无菌分装注射剂生产流程及环境区域划分

万级净化区域;

10万级净化区域。

可灭菌大容量注射剂的生产流程及净化区域划分

注局部100级净化区域;万级净化区域; 10万级净化区域。

水针剂布置示意

注局部100级净化区域;万级净化区域; 10万级净化区域。

●胶囊剂生产流程及环境区域划分

统发生混药或交叉感染。

●粉尘控制的目的:

-对原辅料、中间品和成品的防交叉污染。

-对生产人员的防护。

-防止粉尘从生产区逸出污染环境。

●粉尘控制措施:

-在产尘点上和产尘区设隔离罩和除尘设备。

-控制室内压力,产生粉尘的房间应保持相对负压。

-多品种换批生产的片剂车间,产生粉尘的房间不宜采用循环风。

片剂生产流程及环境区域划分

注局部100级净化区域;万级净化区域; 10万级净化区域。

●中药材前处理流程示意及净化区域划分

●水密丸、水丸生产流程示意及净化区域划分

●中药散剂生产流程示意及净化区域划分

注万级净化区域

中药药酒剂生产流程示意及净化区域划分

5厂房平面布置形式

5.1窄矩形平面

主要人口

梳矩形平面特点

①厂房由几幢窄形单层与多层相连组合而成。

②可直接或间接采光。

③内部没有柱子,工艺布置方便灵活。

④有利于改建或分期扩建,相互不干扰。

⑤因外形复杂,占地面积大.外墙面积也大,不利于保温、节能与防尘。

6. 车间布局即要求

6.1制药厂房的组成:

①生产部门

1)厂房按工艺和质量要求划分为:

●一般生产区:无洁净级别规定。

●控制区:洁净级别分10000级和>10000级。

●洁净区:洁净级别为10000级及局部100级。

2)生产辅助部门

●物料净化室。包括:原辅料外包装清洁室、外包装材料清洁室、灭菌室等。

●称量室。包括:配料室、设备容器具清洁室、清洁工具洗涤存放室、洁净工作服洗涤干

燥室等。

3)其他公用工程用房。包括空压机室、冷冻真空泵房、变配电室等。

分析室:设置相应的监测场所,各测试室按要求设置防尘、防震、防潮、净化等设施。维修保养室

●生活部门

①人员净化室。包括:雨具存放室、管理间、换鞋室、存外衣室、盥洗室、洁净工作服室、空气吹淋室等。

②办公用房。包括:厕所、淋浴室与休息室、吸烟室(根据需要设置)等。

6.2 生产区布置的总体要求

1)工艺流程合理紧凑布置,避免人流、物料交叉混杂。

2)生产区域的布局要顺应工艺流程,避免生产流程的迂回、往返。

3)洁净厂房中的人员和物料的出入口应分别设置。原辅料和成品的出入口也宜分开设置。4)物料传递路线应尽量短捷,相邻房间的物料传递尽量利用室内的传递门窗,减少在走廊内输送。

5)人员和物料电梯宜分开。电梯不宜设置在洁净区内,必须设置时,电梯前应设气闸室。一般货梯与洁净货梯也应分开设置。

6.3对空气洁净度有要求的房间宜按下列要求布局:

1)空气洁净度高的洁净室宜靠近空调机房,并布置在上风侧。

2)空气洁净度相同的房间或区域应相对集中。

3)洁净局部和卫生要求不同的房间相互联系中应有防污染措施,如设立必要的气闸、缓冲间、传递窗等;洁净区出入口处宜布置洁净等级较低的工作室。

)在有窗厂房中一般应将洁净级别较高的房间布置在内侧或中心部位;有外窗的房间要做双层窗,其中一层为固定窗。门要关闭严密,并朝洁净度高的房间方向开启。在有窗的情况下,布置时又需将无菌洁净室安排在外侧时,可设一封闭式外走廊以缓冲,在无窗厂房中无此要求。

4)人员和物料进入洁净区应有各自的净化用室和设施。净化用室的设置要求与生产区的洁净级别相适应。

5)洁净区内应设与生产规模相适应的原材料、半成品、成品存放区,并应分别设置待检区、合格品区和不合格品区。

6.3设备布置要求:

1)洁净室内只设置必要的工艺设备。宜造成污染的工艺设备应布置在靠近排风口位置。2)设备尽量不采用设备基础,必要设置时,采用可移动光洁基础。

3)合理考虑设备起吊、进场运输路线。门窗留孔要能容纳进场设备通过,必要时把间隔墙设计成可拆卸的轻质墙。

4)当设备安装跨越不同洁净等级的房间或墙面是,应采取密封的隔断装置,以保证到达不同等级的洁净要求。

5)不同洁净等级房间之间的的物料如采用传送带传送时,传送带不宜穿越隔墙,而宜在隔墙两边分别传送。

6)吊装孔宜布置在电梯井道旁侧,每层吊装孔布置在同一垂直线位置上。

7)吊装孔不宜开得过大,(一般控制在2.7m以内),对外形尺寸特别大的设备吊装时,可采用安装门或安装墙,一般宜布置在厂房内走廊的终端。若电梯能满足所有设备的搬运,则不设吊装孔。

6.4安全出入口设计要求:

由于洁净室需要经过曲折的卫生通道才能进入内部,当事故发生或火警时,为了人员及