三效蒸发器CAD图说明修改版

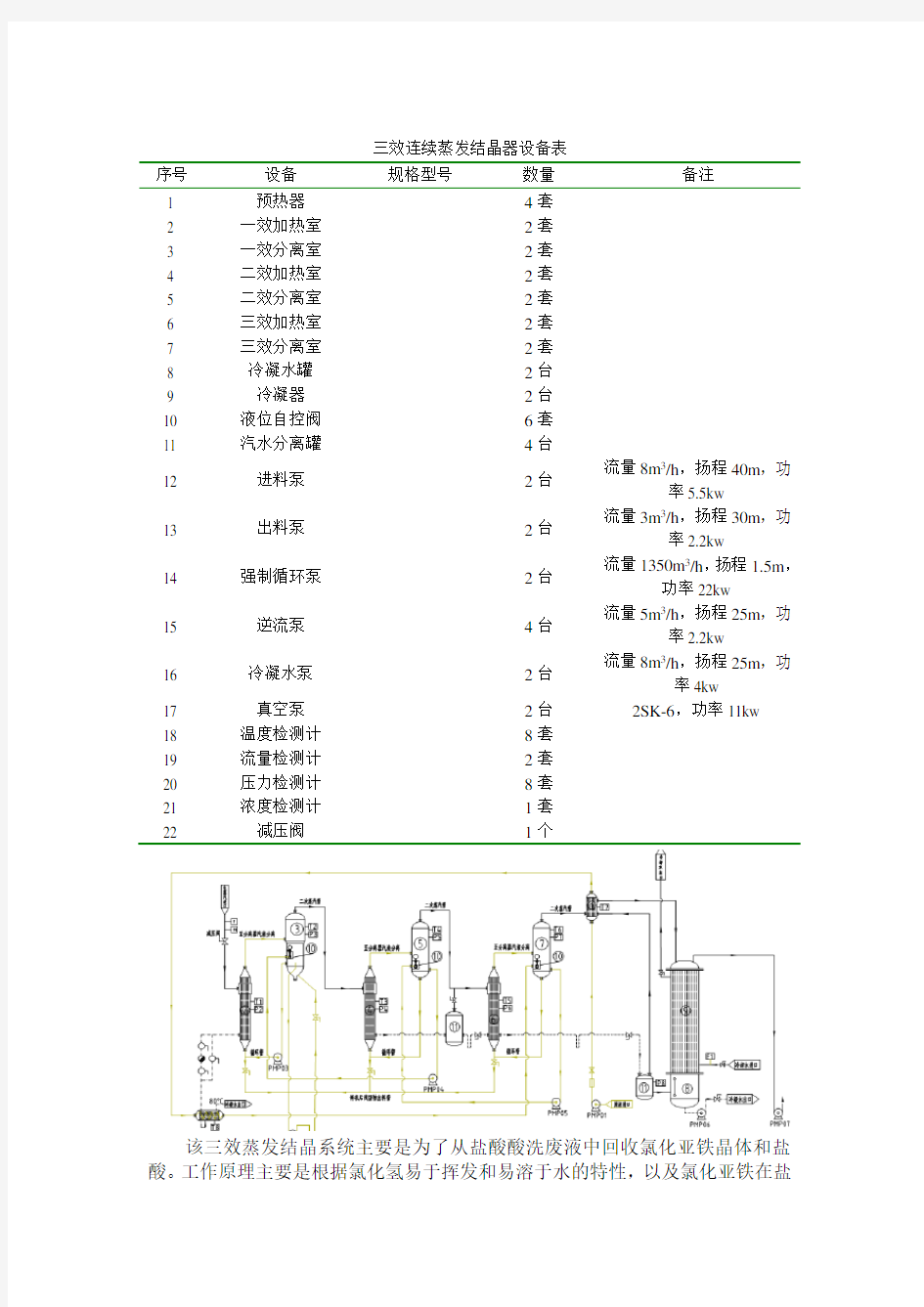

三效连续蒸发结晶器设备表

序号设备规格型号数量备注

1 预热器4套

2 一效加热室2套

3 一效分离室2套

4 二效加热室2套

5 二效分离室2套

6 三效加热室2套

7 三效分离室2套

8 冷凝水罐2台

9 冷凝器2台

10 液位自控阀6套

11 汽水分离罐4台

12 进料泵2台流量8m3/h,扬程40m,功

率5.5kw

13 出料泵2台流量3m3/h,扬程30m,功

率2.2kw

14 强制循环泵2台流量1350m3/h,扬程1.5m,

功率22kw

15 逆流泵4台流量5m3/h,扬程25m,功

率2.2kw

16 冷凝水泵2台流量8m3/h,扬程25m,功

率4kw

17 真空泵2台2SK-6,功率11kw

18 温度检测计8套

19 流量检测计2套

20 压力检测计8套

21 浓度检测计1套

22 减压阀1个

该三效蒸发结晶系统主要是为了从盐酸酸洗废液中回收氯化亚铁晶体和盐酸。工作原理主要是根据氯化氢易于挥发和易溶于水的特性,以及氯化亚铁在盐

酸溶液中溶解度的规律,采用蒸汽加热蒸发浓缩工艺,使酸洗废液中的盐酸和铁盐分离。蒸发产生的含HCl的气体经适当冷凝分离得到18%左右的热稀盐酸,可循环使用。含高浓度铁盐的酸洗废液浓缩到一定浓度后经后续工艺获取氯化亚铁的结晶体。

该三效蒸发结晶系统中,废酸原液与蒸汽的流向相反,属于逆流模式。盐酸酸洗废液在加热蒸发浓缩过程中温度较高,盐酸腐蚀性很强,采用耐高温和换热系数较高的非金属材质的石墨内衬加热室和分离室,使设备腐蚀程度大为降低,可有效延长设备的使用寿命,降低酸洗废液处理过程设备运行维护费用。

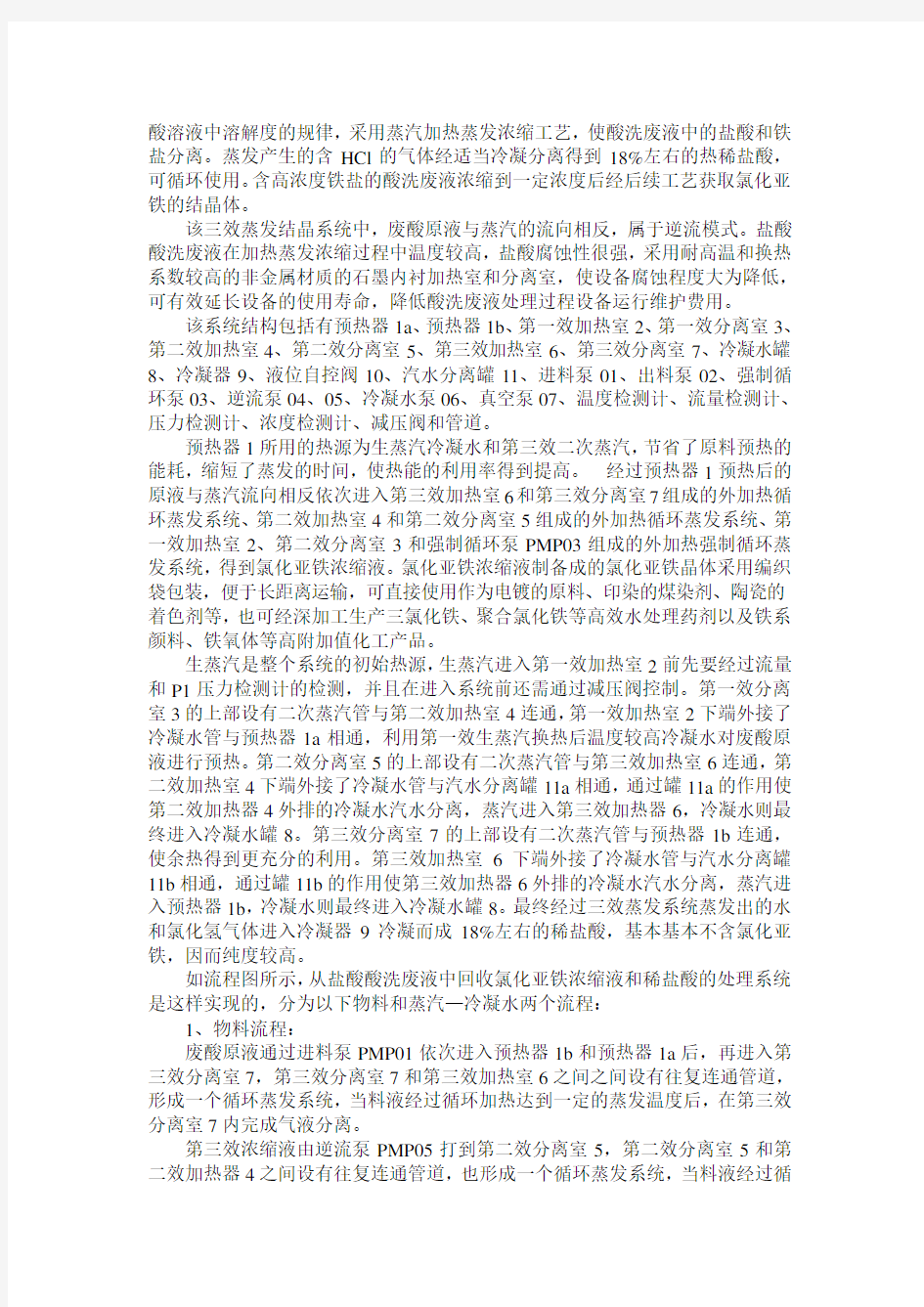

该系统结构包括有预热器1a、预热器1b、第一效加热室2、第一效分离室3、第二效加热室4、第二效分离室5、第三效加热室6、第三效分离室7、冷凝水罐8、冷凝器9、液位自控阀10、汽水分离罐11、进料泵01、出料泵02、强制循环泵03、逆流泵04、05、冷凝水泵06、真空泵07、温度检测计、流量检测计、压力检测计、浓度检测计、减压阀和管道。

预热器1所用的热源为生蒸汽冷凝水和第三效二次蒸汽,节省了原料预热的能耗,缩短了蒸发的时间,使热能的利用率得到提高。经过预热器1预热后的原液与蒸汽流向相反依次进入第三效加热室6和第三效分离室7组成的外加热循环蒸发系统、第二效加热室4和第二效分离室5组成的外加热循环蒸发系统、第一效加热室2、第二效分离室3和强制循环泵PMP03组成的外加热强制循环蒸发系统,得到氯化亚铁浓缩液。氯化亚铁浓缩液制备成的氯化亚铁晶体采用编织袋包装,便于长距离运输,可直接使用作为电镀的原料、印染的煤染剂、陶瓷的着色剂等,也可经深加工生产三氯化铁、聚合氯化铁等高效水处理药剂以及铁系颜料、铁氧体等高附加值化工产品。

生蒸汽是整个系统的初始热源,生蒸汽进入第一效加热室2前先要经过流量和P1压力检测计的检测,并且在进入系统前还需通过减压阀控制。第一效分离室3的上部设有二次蒸汽管与第二效加热室4连通,第一效加热室2下端外接了冷凝水管与预热器1a相通,利用第一效生蒸汽换热后温度较高冷凝水对废酸原液进行预热。第二效分离室5的上部设有二次蒸汽管与第三效加热室6连通,第二效加热室4下端外接了冷凝水管与汽水分离罐11a相通,通过罐11a的作用使第二效加热器4外排的冷凝水汽水分离,蒸汽进入第三效加热器6,冷凝水则最终进入冷凝水罐8。第三效分离室7的上部设有二次蒸汽管与预热器1b连通,使余热得到更充分的利用。第三效加热室6下端外接了冷凝水管与汽水分离罐11b相通,通过罐11b的作用使第三效加热器6外排的冷凝水汽水分离,蒸汽进入预热器1b,冷凝水则最终进入冷凝水罐8。最终经过三效蒸发系统蒸发出的水和氯化氢气体进入冷凝器9冷凝而成18%左右的稀盐酸,基本基本不含氯化亚铁,因而纯度较高。

如流程图所示,从盐酸酸洗废液中回收氯化亚铁浓缩液和稀盐酸的处理系统是这样实现的,分为以下物料和蒸汽—冷凝水两个流程:

1、物料流程:

废酸原液通过进料泵PMP01依次进入预热器1b和预热器1a后,再进入第三效分离室7,第三效分离室7和第三效加热室6之间之间设有往复连通管道,形成一个循环蒸发系统,当料液经过循环加热达到一定的蒸发温度后,在第三效分离室7内完成气液分离。

第三效浓缩液由逆流泵PMP05打到第二效分离室5,第二效分离室5和第二效加热器4之间设有往复连通管道,也形成一个循环蒸发系统,当料液经过循

环加热达到一定的蒸发温度后,在第二效分离室5完成气液分离。

第二效浓缩液再由逆流泵PMP04打到第一效分离室3,为降低加热室和分离室结晶和堵塞现象,第一效分离室3和第一效加热室2之间设有强制循环泵PMP03形成一个强制循环蒸发系统,,待浓度检测计检测到浓缩液达到饱和浓度要求后,在由出料泵PMP02将浓缩液回收后进入后续工艺收集氯化亚铁晶体。

2、蒸汽—冷凝水流程:

生蒸汽先通过减压阀进入第一效加热室2加热物料后,第一效加热室2内的冷凝水进入预热器1a给废酸原液提供预热。第一效加热室2中出来的第一效热物料在第一效分离室3内气液分离,产生第一效二次蒸汽和第一效浓缩液。第一效二次蒸汽则通过二次蒸汽管进入第二效加热室4。

第二效加热室4中出来的第二效热物料在第二效分离室5内气液分离,产生第二效二次蒸汽和第二效浓缩液。在第二效加热室4内产生的冷凝水进入汽水分离罐11a,罐11a分离出的蒸汽随第二效分离室5内产生的第二效二次蒸汽进入第三效加热室6,罐11a内汽水分离后的冷凝水经过罐11b最终进入冷凝水罐8。第二效二次蒸汽则通过二次蒸汽管进入第三效加热室6。

第三效加热室6中出来的第三效热物料在第三效分离器7内气液分离,产生第三效二次蒸汽和第三效浓缩液。在第三效加热室6内产生的冷凝水进入汽水分离罐11b,罐11b分离出的蒸汽进入预热器1b给废酸原液预热,罐11b内汽水分离后的冷凝水进入冷凝水罐8。第三效分离器7中蒸发出的含有氯化氢和水蒸气的第三效二次蒸汽通过二次蒸汽管进入预热器1b给废酸原液预热,可节省原料预热的能耗。

最终从预热器1b出来的蒸汽进入冷凝器9冷凝,冷凝的蒸汽液化与来自汽水分离罐11的冷凝水混合后成为稀盐酸,经由冷凝水泵PMP06排出。