钢板护罩模具的优化设计

钢结构的优化设计

与你为邻广东高考作文范文5篇与你为邻广东高考作文范文一你,我的同桌,我最好的伴侣。

此前,我从来没觉得我们之间有什么不同。

我们一起生活在这个高楼林立的繁华城市里,一起在公交站台等车,一起在绿茵场上驰骋,一起倾听啦啦队女生的尖叫,一起争论巴萨vs国米;一起讨论编程算法,一起约好报考深大计算机专业,一起幻想着有一天我们共同开发的网站像youtube那样在纳斯达克挂牌上市你高大健硕,眉宇间透出一股俊秀,班上的女生静静给你取了个外号――"小柏原崇',而我却只得了个"许三多'的美称,说实在的,我还真有点嫉妒。

你的学习成果虽然在班上不是最好的,但在球队,你是最好的,教练常常拿你当作榜样来训斥其他队员,用他带着方言的一般话说:"要想踢竞赛,首先学习成果要好,进入高校里,会有更多的竞赛机会。

'末了总不忘补上一句:"像某某同学那样,踢球学习两不误。

'我最忘不了的是去年那件让我苦恼的事,我生病了,尿血,是你旷课把我送到深圳友情医院的结石科去。

当时数学课正上到复数这一章节,是期末考试的重点和难点。

每天下课之后你都会来到医院看我,把你做好的课堂笔记给我看,第一次翻开笔记的时候我很感动,从没见你这么仔细的做过笔记,几乎是把一节课上老师所说的每个字都记录了下来直到高考前那最紧急的一个月,你却突然说你要回安徽老家。

按规定,考生必需回原籍地参与高考,你说会放弃报考深大,由于深大在老家的招生人数较少,另外安徽的学习环境,使用教材与深圳不同,迟疑一再,还是打算放弃。

今日,我们会同时走进考场,为自己的明天书写一份答卷,不同的是,我在深圳,而你在生疏的老家。

我知道,在深圳还有许多许多像你一样的同学,他们的父母,和全部深圳人一样,用自己辛勤的汗水推动着城市进展,他们同样拥有这个城市的光荣与幻想,彼此为邻,相互依存。

然而他们却要比我们承受的更多,不情愿却又不得不成为"高考移民'的一员,并为此放弃心仪的学校,使幻想走得更远我祝愿你,我的伴侣,我们的邻居,那些千千万万的农夫工和他们的孩子们。

钢结构设计优化

钢结构设计优化钢结构是一种重要的结构形式,广泛应用于建筑、桥梁、海洋工程等众多领域。

在设计钢结构时,优化设计是提高结构性能和经济效益的关键。

本文将探讨钢结构设计优化的相关内容。

一、背景介绍(此部分可根据具体背景进行扩展,例如介绍钢结构在建筑、桥梁等领域的应用及其重要性)二、钢结构设计原则1. 结构安全性:考虑结构的承载力和抗震性能,遵循相应的建筑规范和设计准则;2. 结构可靠性:考虑结构材料的强度、韧性等机械性能,确保结构在设计寿命内不发生失效;3. 结构经济性:在满足安全性和可靠性的前提下,尽可能减少材料用量,降低建设成本;4. 结构可施工性:考虑施工工艺和条件,合理安排构件尺寸和连接方式,便于施工操作。

三、钢结构设计优化方法1. 结构拓扑优化:通过调整结构的形态和布局,寻找最优的受力路径,减小结构的重量和材料用量;2. 材料优化:选择合适的钢材种类和规格,使其具有较高的强度和韧性,提高结构的抗震性能;3. 剪力墙布置优化:根据结构的力学特性和建筑功能要求,合理设置剪力墙的位置和尺寸,提高整体抗震性能;4. 钢结构连接优化:优化连接方式和连接件的选择,提高结构的整体性能和施工效率;5. 钢结构构件尺寸优化:通过对构件尺寸的优化设计,减小构件截面尺寸,降低材料消耗和成本;6. 综合优化设计:将上述优化方法综合应用,采用优化算法和模拟计算等手段,寻找结构设计的最优解。

四、钢结构设计优化案例分析(此部分可举例说明钢结构优化设计在实际项目中的应用,例如某高层建筑、桥梁等的优化设计过程和效果)五、存在的问题及展望1. 钢结构设计优化仍存在一定的技术难题,如如何兼顾结构的安全性和经济性,如何应对复杂的受力情况等;2. 随着计算机技术和优化算法的发展,钢结构设计优化的方法将不断完善和深化;3. 随着社会经济的发展和对建筑品质要求的提高,钢结构设计优化将在实际工程中得到更广泛的应用。

六、总结钢结构设计优化是提高结构性能和经济效益的关键,本文探讨了钢结构设计的原则、优化方法,并结合实例分析了其应用效果。

DEFORM锻造模具坯料和模具优化设计

第4章坯料和模具优化设计4.1引言由于曲轴坯料形状复杂,尺寸较大,如果坯料的形状设计不合理,则会产生坯料难以充满型腔或材料浪费等问题。

而模具设计质量又直接关系到制品的质量、成本及生产周期,如果模具设计不合理,则模具的使用寿命将会大大降低,企业的生产成本将会大大提高,造成经济效益的损失。

因此,本章将着重说明坯料和模具的具体优化过程。

4.2坯料优化设计4.2.1毛坯设计优化改进。

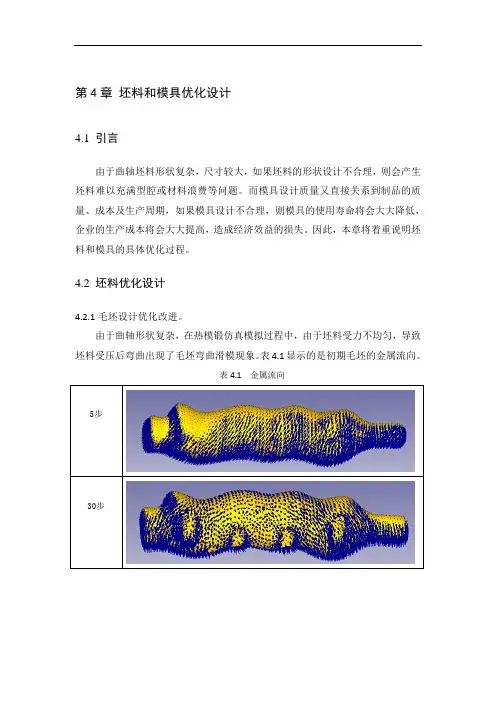

由于曲轴形状复杂,在热模锻仿真模拟过程中,由于坯料受力不均匀,导致坯料受压后弯曲出现了毛坯弯曲滑模现象。

表4.1显示的是初期毛坯的金属流向。

表4.1金属流向5步30步67步93步因此,为克服坯料弯曲的现象,将坯料尺寸向背离弯曲方向偏移设计,以保证飞边均匀分布,坯料充型完整。

经改良后坯料和模具如图4.1所示。

图4.1 改进后的坯料4.2.2坯料尺寸优化由于曲轴形状复杂,难以充型完整,模锻过程坯料多点受力,导致坯料弯曲成型,给坯料设计带来很大的困难,本课题尝试了数十个不同的坯料方案,根据最后结果显示的曲轴充型状况及飞边分布情况选取最优方案。

在此挑选出四种具有代表性的坯料设计方案,并根据相应的问题进行逐步优化。

方案一:坯料是根据型腔本身形状所设计,但可以发现坯料尺寸严重不足,且几乎没有飞边,两端和深腔处都未充型满,表现在坯料不够。

如图4.2所示,坯料体积为4113994.03 立方米。

图4.2 方案一方案二:根据坯料一的充型情况对坯料二做出相应改善,减小了坯料两端直径,且增大了坯料尺寸,增大坯料大小端倒圆角并减小了坯料轴线曲度。

观察得出坯料二的充型状况较坯料一完整,但是充型过程坯料发生偏移且较为严重。

而坯料两端飞边过多且分布不均匀,导致材料浪费。

如图 4.3所示,坯料体积为4282371.63 立方米。

图4.3方案二方案三:根据坯料二在锻造过程中产生的缺陷设计了本方案,坯料三相对于坯料一、坯料二作出了很大的创新:坯料轴线对称,并减小了两端的直径,在坯料与模具受力点处凹陷以保证受力平衡。

钢结构工程优化设计方案

钢结构工程优化设计方案首先,在进行钢结构工程优化设计时,需要充分考虑设计的合理性和经济性。

这就需要在设计过程中,通过对结构系统进行分析,选择合适的结构形式,合理配置和利用钢材,降低钢材重量,提高钢材使用效率。

其次,在进行钢结构工程优化设计时,需要充分考虑结构的静动力性能。

这就需要在设计过程中,通过对结构的抗震、抗风性能进行分析,提高结构的整体抗震性能和抗风性能。

另外,在进行钢结构工程优化设计时,需要充分考虑结构的施工可行性。

这就需要在设计过程中,通过对结构的施工过程进行分析,简化结构形式,减少施工工序,提高施工效率,降低施工成本。

在进行钢结构工程优化设计时,还需要充分考虑结构的可维护性和可修复性。

这就需要在设计过程中,通过对结构的维护和修复需求进行分析,选择合适的结构形式和材料,提高结构的可维护性和可修复性。

最后,在进行钢结构工程优化设计时,需要充分考虑结构的环保性和节能性。

这就需要在设计过程中,通过对结构的环保性和节能性进行评估,选择合适的结构形式和材料,降低结构的能耗,减少对环境的影响。

基于以上的考虑,在进行钢结构工程优化设计时,需要按照以下步骤进行:步骤一、结构分析和计算。

首先需要根据建筑的功能需求和地理环境,对结构进行分析和计算,确定结构的设计荷载和约束条件,确定结构的受力性能和变形性能。

步骤二、结构系统选择。

在进行结构系统选择时,需要综合考虑结构的强度、刚度、稳定性和施工可行性,选择合适的结构形式,例如框架结构、桁架结构、索网结构等。

步骤三、结构布局。

在进行结构布局时,需要根据建筑的空间布局和使用功能,合理布置结构构件和荷载传递路径,提高结构的空间利用效率和荷载传递效率。

步骤四、材料选择和配置。

在进行材料选择和配置时,需要充分考虑材料的强度、刚度、耐久性和成本,选择合适的钢材型号和截面形状,合理配置和利用钢材,降低钢材重量,提高钢材使用效率。

步骤五、抗震和抗风设计。

在进行抗震和抗风设计时,需要对结构的静动力性能进行分析,提高结构的整体抗震性能和抗风性能,确保结构的安全性和可靠性。

高品质塑料模具扁钢的模具结构设计与优化

高品质塑料模具扁钢的模具结构设计与优化塑料模具在现代工业生产中扮演着重要的角色。

而模具结构的设计和优化对于模具的性能和品质有着至关重要的影响。

本文将探讨高品质塑料模具扁钢的模具结构设计与优化的相关内容。

1. 引言塑料模具是塑料制品生产过程中的关键组成部分。

模具结构的设计和优化对于塑料制品的生产效率、产品质量和成本控制等方面起着重要作用。

扁钢是一种常用于塑料模具中的材料,因其具有高强度、良好的加工性以及较低的成本而得到广泛应用。

2. 模具结构设计2.1 基本要素塑料模具的结构设计应考虑以下几个基本要素:模具的使用寿命、产品的尺寸和形状、模具的开关模方式、模具可维修性、以及材料的选择等。

2.2 扁钢的应用扁钢广泛用于塑料模具的模具底板、模具副、以及模具的芯、腔等部分。

扁钢应具有一定的硬度和强度,以确保模具在生产过程中的稳定性和耐磨性。

同时,扁钢还应具备一定的可加工性,方便模具的制造和维修。

3. 模具结构优化3.1 强度分析模具结构的强度分析是优化设计的重要一步。

通过应力分析和变形分析,可以确定模具中可能发生的位移、变形和损坏情况,并以此为基础进行结构优化。

3.2 板料的布局优化扁钢的布局优化是模具设计的核心之一。

合理的板料布局可以最大限度地提高模具的生产效率和质量。

通过分析产品的尺寸和形状,确定模具的芯、腔以及模具底板的适宜尺寸和形状,并进行布局优化,以提高模具的使用寿命和生产效率。

4. 模具结构的改进4.1 塑料模具整体结构的改进模具结构的改进可以从多个方面入手。

例如,采用先进的工艺和设备进行制造,提高模具的精度和稳定性;优化模具的冷却系统,提高产品的生产效率和降低成本。

4.2 扁钢的材料选择与热处理扁钢的材料选择和热处理对模具的性能有着重要的影响。

选择合适的扁钢材料,可以提高模具的抗压能力和抗磨能力。

同时,对扁钢进行适当的热处理,可以增加其硬度和强度,提高模具的耐用性和稳定性。

5. 模具设计与制造技术的创新为了提高模具的生产效率和质量,不断创新的模具设计和制造技术必不可少。

关于钣金件加工工艺的优化设计

关于钣金件加工工艺的优化设计钣金件加工是一种重要的制造工艺,广泛应用于汽车、电子、通信、家电等领域。

在钣金件加工中,优化设计工艺能够提高产品质量、降低成本、提高生产效率,因此对于钣金件加工工艺的优化设计具有重要意义。

一、现状目前,钣金件加工工艺存在一些问题,例如:传统加工工艺复杂,生产效率低,成本高;产品尺寸精度难以保证;材料利用率低等。

急需对钣金件加工工艺进行优化设计,提高生产效率,降低成本,提高产品质量。

二、优化设计原则1. 选用合适的材料:在钣金件加工中,选用合适的材料对产品的质量、成本等方面有重要影响。

在优化设计中应选择合适的材料,以满足产品的特性要求。

2. 精确的模具设计:精确的模具设计对产品的尺寸精度起着关键作用。

在优化设计中应采用精确的模具设计,确保产品的尺寸精度。

3. 合理的工艺流程:合理的工艺流程对于提高生产效率至关重要。

在优化设计中应设计合理的工艺流程,以提高生产效率。

4. 精确的加工工艺:精确的加工工艺能够保证产品的质量。

在优化设计中应采用精确的加工工艺,以提高产品质量。

5. 提高材料利用率:提高材料利用率能够降低成本。

在优化设计中应设计提高材料利用率的工艺方案,以降低成本。

1. 材料选择:在钣金件加工中,应根据产品的特性要求选择合适的材料。

一般情况下,应选择耐腐蚀性好、成形性好、强度高的材料,如不锈钢、铝合金等。

2. 模具设计:模具设计应精确,符合产品的尺寸要求。

可以采用CAD/CAM软件进行模具设计,以提高模具的精度和稳定性。

四、案例分析以某汽车钣金件为例,进行优化设计案例分析:1. 原材料选择:汽车钣金件需要具有较高的强度和耐腐蚀性,因此可以选择高强度的不锈钢材料进行加工。

3. 工艺流程设计:使用激光切割、数控折弯等先进工艺,提高生产效率。

4. 加工工艺控制:采用数控冲压、激光切割等精确加工工艺,保证产品的质量。

通过以上的优化设计策略,可以提高某汽车钣金件的生产效率,降低成本,提高产品质量。

汽车覆盖件模具工艺前期流程的优化设计策略分析

MANUFACTURING AND PROCESS | 制造与工艺时代汽车 汽车覆盖件模具工艺前期流程的优化设计策略分析刘勇重庆元创汽车整线集成有限公司 重庆市 401120摘 要: 在我国,汽车工业在国民经济的支柱产业中占有非常重要的位置,近年来,发展速度正在逐步提高。

但是,我国对汽车制造技术的发展水平有一定的限制,并且汽车的年产量仍然较低。

中国汽车工业的大发展至关重要。

汽车冲压件是汽车制造中非常重要的零件,例如车身,车架和车架,全部由钢冲压件制成。

车身面板是汽车冲压件的关键组件。

本文主要对汽车车身板件冲压生产工艺的发展进行具体的研究和分析,希望为相关人员提供具体的理论支持和实用参考材料。

关键词:车身 面板 冲压 生产工艺 开发 摘要冲压件的制造工艺水平和质量与汽车制造质量和制造成本密切相关。

冲压生产厂的生产过程及其技术在实际应用过程中有很高的要求,在实际生产中,经常需要计数过于繁琐以及需要相应工具的设备,且制造时间长。

如何利用一定的资金和先进的科学技术逐步降低现代冲压厂的制造成本,同时在一定程度上保证产品质量。

这个问题是所有企业家现在都应该关注的主题,工厂设计部门也需要进行一些关键研究。

因此,正确使用新材料,新工艺,扩展比例等是工厂设计部门的主要任务,以使技术水平有所提高,不断提高零件质量并实现合理的设计。

1 冲压工艺和产品的经济性分析目前我国汽车产品开发等方面具有在实际应用过程中开发相关卡车的能力,汽车产品开发处于开发的初期,并且仍处于开发阶段。

无论是哪种车身冲压件,在实际应用和开发过程中都必须具有良好的加工技能和经济效益。

冲压零件中的工序数量在测量冲压工序的水平方面起着非常重要的作用。

机体和介质中压力零件的处理数量与压力机数量,工具数量,输送设备数量,占地面积,人力和动能消耗密切相关。

因此,冲压工序的数目对冲压厂的投资规模及相关的制造成本有一定的影响我国汽车冲压零件的加工技术数目不是任意制定的,主要是冲压技术人员使用中压零件。

BMC壳体成型模具的优化设计

BMC壳体成型模具的优化设计摘要:模具是现代化BMC壳体成型质量的极其重要的制约因素,因此本文着重优化了上模和下模,提高了散热效果,使壳体整体美观并且壳体头部结构强度提高,增加冷却装置,缩短了注塑成型的时间。

关键词:壳体成型、冷却、模具、散热1、概述目前,注塑机的壳体模具一般采用上模和下模配合使壳体成型,但上模上设置的模具板散热性不好,壳体批量生产时,注塑机会连续不断的工作,模具板内热量散发不完全,剩余的热量产生回流,热量不断累积之下造成在模具板中成型的壳体头部不能打饱满,同时壳体的头部出现很多气孔,影响壳体的整体美观效果,而且壳体的头部强度减弱,导致产品成为次品。

2、BMC壳体成型模具的优化设计BMC壳体成型模具包括上模,下模和开合固定轴。

上模设置在开合固定轴左侧,下模设置在开合固定轴右侧,上模自左至右分别设有上模面板、流道板、上模腔固定板和上模腔活动板,下模自右至左分别设有下模面板、挡板和固定板。

上模腔固定板和上模腔活动板可分开,方便模具腔散热。

上模面板上贯穿开设有物料进料口,上模腔固定板上设有第一模具板,上模腔活动板上设有第二模具板,第一模具板和第二模具板配合设置,流道板和第二模具板上贯穿设有物料注射管。

第一模具板和第二模具板配合设置方便物料成型为壳体,第一模具板和第二模具板随着上模腔固定板和上模腔活动板分开将其中的热量散出。

物料进料口方便物料的注射,第一模具板和第二模具板配合形成空腔,空腔内注入BMC物料然后冷却成壳体。

下模面板与固定板之间设有滑动轴,滑动轴上自左至右分别设有顶针推出机构和切刀装置。

固定板上右侧设有贯穿顶针推出机构、切刀装置和下模面板的复位杆,固定板上左侧设有壳体模具板,切刀装置上右侧设有贯穿下模面板的顶棍。

顶针推出机构包括设置于顶针推出机构上并贯穿固定板和壳体模具板的若干顶针,若干顶针可以用力均匀的将壳体推出,同时使用顶针推动壳体,结构更加紧凑,节约空间。

切刀装置包括设置于切刀装置上并贯穿顶针推出机构、固定板和壳体模具板的切刀,切刀与物料注射管对应设置,切刀装置推动切刀向左运动,切刀可堵住物料进料口,在切刀远离物料进料口时也可以切断成型壳体与物料进料口之间的粘结,能够阻止物料进入第一模具板和第二模具板形成的空腔中。

基于Moldflow的中心罩类注塑模具的优化设计

基于Moldflow的中心罩类注塑模具的优化设计李昆【摘要】为了减少修模次数、缩短模具制造周期,应用Moldflow软件对中心罩注射成型中可能形成的缺陷进行了分析,并对注射模进行了优化设计.由于中心罩属于深腔塑件,为了保证塑件的质量模具采用了轮辐式浇口,为使冷却充分,在设计冷却水路时,加设了挡板水路.根据分析结果,所设计的模具流动平衡性良好,气穴、熔接痕、制品温差等均在合理范围内,经生产实践验证模具设计合理.这种模具分析方法与思路对类似产品的注塑模具设计具有一定的参考价值.%To reduce the mold-repair times and shorten the manufacturing cycle,the defects which may be formed during injection forming of center cover were analyzed by Moldflow software. The optimum design of injection mold was carried out. Due to the center cover was deep cavity injection part, in order to guarantee the quality of injection part, the spoke gate was adopted in die. In order to cool sufficiently, the plate waterway was added when designing cooling waterway. The analyzing results show that the designed die have good equilibrium flow; the air pocket, melt line and difference in temperature of injection part are all within reasonable ranges. The production practice showed that the design of the die structure is reasonable. This analyzing method and thought can give reference for injection mold designing of similar products. [ Ch, 10 fig. 10 ref. ]【期刊名称】《轻工机械》【年(卷),期】2012(030)004【总页数】4页(P18-21)【关键词】注塑模;轮辐式浇口;Moldflow软件【作者】李昆【作者单位】东莞市讯通发展公司,广东东莞523009【正文语种】中文【中图分类】TQ320.5;TP391.90 引言Moldflow的设计分析解决方案是塑料注射成型行业中应用最广泛的软件产品。

模具优化设计

模具优化设计课程论文学生姓名:李成斌学号:2专业班级:材控0802 指导教师:耿铁2012年4月7日摘要:CAE 技术的应用带来的直接好处是省时省力,减少试模、修模次数和模具报废率,缩短模具设计制造周期,降低成本,提高产品质量。

本文探讨了注塑模拟CAE 软件的原理,介绍了 Moldflow系统的结构,分析了塑料的基本力学模型和粘度模型,建立起注射填充过程、保压阶段及冷却阶段的数学模型,确定相应边界条件后,便可对数学模型进行求解。

阐述了如何使用CAE 优化浇注系统,阐述了塑件浇注系统设计的理论计算方法,包括平衡布置流道系统、非平衡布置和单型腔多浇口模具的流道系统,并就非自然平衡流道系统的情况作了举例分析。

还阐述了浇口设计的相关准则,包括浇口的类型选择,浇口尺寸及浇口位置的确定,并举例作了分析。

分别讨论了温度、压力、时间等工艺参数对注塑成型的影响以及各参数的确定方法。

但不同的塑料制品,不同的模具,其成型过程中出现的问题是不同的,须比较分析才能确定,从而找到解决问题的办法。

关键词:CAE 注塑模注射成型工艺参数优化设计近年来,由于工程塑料制品的精度和强度等得到很大提高,因而各种工程塑料零件的使用范围在不断扩大。

预计今后随着微型计算机的普及和汽车的轻型化,塑料制品的使用范围将会越来越大,尤其在国防和尖端科学技术领域中占有越来越重要的地位。

同时,随着世界经济的迅速发展和人民生活水平的不断提高,人们对塑料制品品位的要求越来越高,而且不断地更新换型。

成功的产品上市要早,质量要好,价格要合理,在这种情况下,产品的复杂度和精度常常要求很高,而产品的开发时间却越来越短。

塑料注射成型是生产塑料制品的主要手段之一。

注射模具由于能够一次成型形状复杂、尺寸准确的产品,适用于高效率、大批量的生产方式,使用范围愈来愈广泛。

据统计,塑料模具约占模具的38.0% 。

在成千上万种材料、千变万化的几何造型及各种不同的工艺中,要想找出理想的组合,传统的注射模设计方法是很难在短时间内实现的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

01 ., 0 并且 A 8长宽相等) , =( 时 应取表 中较小 的数 值; 当相对厚度 t > . 5 / O 1, B 0 并且 A≥2 日时 , 应取表 中较大值 。假如矩形拉深件 的相对高度 /不超 『 r 过上表所给出的极 限值 ,拉深件就可以用一道工 序拉深 出来【 2 ] 。按理论计算此产品可一次成形 , 所 以采用 一次 成 型 的复合模 具 。

计, 同时为避 免 板料 成形 过 程 中出现 断裂 、 皱 和 起

12相 关数 据 的求解 方 法 .

首先对零件的展开尺寸进行求解 ,传统上采 用公式求解 , 这样 比较繁琐 , 容易出错 , 而且误差 较 大 。 为 了节 省 时间 ,所 以本文 运 用 dnfr yaom进 行毛坯尺寸计算 。 利用 U G导 出 i s g 格式文件 , e 再 导入 dnf m 中或 直接 由 dnf m前处理器 建 ya r o ya r o 模, 由于软件本身造型功能不够强大 , 因而应用受 限制。 但是前者需要先检查是否存在破 面, 若没有 破 面再使用 曲面网格划分工具划 分网格单元 , 单

l = ; :

图 4模具设计检查

Fi. e De gnCh k g4 Di si ec

图 2零件的网格划分

Fg. i 2 M e he h a s sof e p ns t

5 8

农业装备与车辆工程

2 1 拄 02

由于 D nf m 自身 的建 模 功能 不 足 , 了提 yao r 为 高效 率 , 在 三维软 件 中进 行 工艺补 充 。 先根据 先 首 经验 在 U 中进 行 模具 结 构 的设计 ,然 后再 将需 G

能 。如表 l 示 ,当矩形 拉 深件 的相对 厚 度 t < 所 / B

sr i at o Pc Pr选项 . k 选择零 件上 的一个单元 . 单击 YS E 按钮接受法线方向。如果没有问题进行下一 步操作 . 由于零件中有内孔 , 所以在求解前 先要用 Inr i 命令 进行填充 内孑 。然后选 择 B E ne F l l L s BakS e sm t 菜单项依次定 义毛坯材料种 l i t a n zE i e 类、 材料厚度 , 最后单击 A p 计算 , 图 3 pl y 如 所示。 这种方法简单实用 , 所得结果符合要求。

钢板护罩模 具的优 化设计

张献 文 . 王镇 江

( 40 6 广西省 柳州市 , 550 广西工学 院)

[ 摘要 ]为 了 高产品的质量和生产效率, 提 复合模具被广泛运 用在工业生产 中。 钢板护罩结构复杂 、 质量要 求高,

因此优 化 冲 压工 艺对提 高零件 的使 用性 能 和 降低 成本 尤为 重要 。通 过 对零 件 落料 、 成型 、 冲孔 复合 模 具 的 结构 、

工作过程和设计要 点的研 究, 出合理的设计方案, 找 解决 实际生产中的问题 。通过 实际生产验证 , 产品质量合

格 。 具操 作 简便 , 模 安全 、 实用 。

[ 关键词 ] 优化设计 ; 复合模具 ;ya r d nf m o [ 中图分类号 ] G 0 T 35 [ 文献标志码 ]B [ 文章编号]17 — 122 1)5 0 5— 3 6 3 3 4 (0 20 — 0 6 0

Op i a sg ft e S e lS il e t m lDe i n o h t e h ed Di

Z A G Xa - e ,WA G Z e -i g H N i w n n N hn j n a ( unx U i ri f eh o g , i huCt, un x Poic 4 0 6 C i ) G agi nv syo c nl y Lu o i G agi rv e55 0 , hn e t T o z y n a

第5 O卷 第 5 期

Vo . O 1 5 No 5 .

农 业装备 与车 辆工 程

A RC L U A Q IME T& V HIL N IE R N G I U T R LE U P N E C EE GN E I G

21 0 2年 5月

Ma 01 v2 2

d i1 . 6/.s. 7 — 122 1 .5 1 o :0 9 9j s 1 3 3 4 .0 2 . 5 3 in 6 0 0

[ e w r ]ot a ds n cmpu dde D n o K y o d pi l ei ; o o n i; y a r m g fm

0 引言

目前 , 电子 部 件 的工 业 生 产 以轻 盈 、 密 、 精 组

1 冲压成形工艺设计

11冲压成 形工 艺性 分析 .

成零件少为特征 . 为了满足这些需求 。 许多部件通

击 Ee n 工具栏

回弹等缺陷, 必须反复进行试模和修模 。这种设计

方 法大大延 长 了模 具开发 时 间 ,增 加 了模具 成 本 。

由于 dnf m的模 面工程(F ) ya r o D E模块具有强大的 仿真分析功能 , 所以模具设计完成先用它进行仿真 分析 , 以便得到优化 的设计参数 , 减少试模 和修模 的时间和费用 , 从而提高了效率 , 降低了成本 。

过 冲压 成形 生产 。特 别 是高 速 自动化 金属 成形 工 艺 被用 于大 量生 产小 尺 寸零件 。金属 成形 过程 中

如图 1 所示 。以钢板护罩为例对复合模具工 艺设计进行分析 。零件使用的材料为 :钢板 0 一 . 8 G 7 8 8 — — — BT ,其抗 拉强 度 为 20 BT 0/ F B P G /70 0 1 7~ 30 P , 5M a延伸率 ≥3%, 8 具有 良 的塑性【 好 ” 。

该产品采用三副模具生产 , 第一副模具落料 、 第二副模具成形 、 第三副模具冲孔 , 由于 占用了较 多的机床和人力 , 使加工成本增加 。 而且工序较多 降低了产品的精度 。为了提高产品精度和生产效 率降低成本 , 必须对模具结构进行优化。 图所示 如

产品为矩形拉深然后翻边 , 矩形拉深 r / B越大 。 直

表 1 矩形件初次拉深的最大相对高度

T b Ma . r l i h ih o r ca g lr p n a e 1 t a .1 x ea v t e eg t f e t n ua a s f r t s

s rt hn te c ig

图 3计算所得毛坯

04 . 03 . 02 . 46  ̄ 01 . O0 . 5

所选择 曲面的作用不同 ,在划分对象选择区域中 的下拉列表框里选择不同选项 ,利用此功能在选 定 曲面上创 建 网格 。 图 2所 示 。 如 由于 划分 的 网格 中可能存在一些潜在的 、 影响模拟结果的缺陷 , 因 此需要对 网格进行检查及修补 。 选择 Per es- r os  ̄ p c - M dl hc/ea 菜单 项 ,弹出 M dl hc/ oe C ek pi R r oe C ek R pi工 具栏 选择 自动 一 致法 线按 钮 ,选择 C r ear u-

护罩为例介绍复合模具优化设计的方法。

收稿 日期 :0 2 2 2 2 1— — 9

第5 0卷 第 5 期

张献文 等 :钢板护罩模 具的优 化设计

5 7

边部分对圆角部分 的影响越小。矩形拉深件初次 拉 深 的极 限 变形 程 度 用拉 深 件 的相 对 高度 H r / 表 示。 由毛坯一次拉深可能拉深的矩形拉深件 , 最大 相 对 高 度 取 决 于拉 深 件 的 尺 寸 r t / / B、B和材 料 性

tr u e,w r rc s e n e in e e n s h e s n b e d sg c e s fu d o tt ov r c ia r b e n p o u t n o k p e s sa d d sg l me t ,t e r a o a l e in s h me i o n u o s le p a t l o l ms i r d c i . o c p o A c r i g t e p d ci n p a t e h u l y o e p d c sg o c o d n o t r u t r c i ,t e q ai f h r u ti o d,a d t e de i a e rc ia n a y t p r t . h o o c t t o n h i ss f ,p a t la d e s o o e ae c

使用复合模具 . 易于实现 自 动化 , 减少 了工序繁多 带来的误差 . 确保 良 的产品精度 , 好 同时减少了设 备和人力的投入 。 降低 了成本 , 使得它适合大规模

生 产 的精密 成形 。

复合模具是在压力机的一次行程下, 可以同 时完成多道工序的冲裁模。 它的特点是 : 提高冲压 件 的质量 。 使生产效率成倍提高 , 但是对模具制造 精度要求较高。 模具 的设计主要依靠试验的方法 ,

[ src] nodroi poep d c q at adpou t ne cec ,cm o n i iwd l ue d s i rd ci . Abt t I re rv r ut u ly n rd c o f i y o pu dde s ie sdi i uta po ut n a tm o i i i n y n n rl o

图 1 零 件 三维 图

Fg 1 - d l g o a t I. 3 D mo ei f r n p

因此花费大量 的金钱和时间,为了提高效率和降 低模具设计和制造的成本需要采取优化的设计方 案。由于 dnf m固有的精度和灵活性 ,它成了 ya r o

金属成形工艺仿真的重要工具之一 。下面以钢板

O t z g p rssa i g p o e s i p r c l r mp r n o i r v n e f r n e a d r d c n o tb c u e o o lx s e p i i at tmp n r c s s a i u al i o a t o i g p roma c n e u i g c s e a s fc mp e t l mi n t y t t mp e s il n e u r me t frh u l y T r u h r s a c h o o e tb a k n h ed a d r q i e ns o ih q ai . h g e e r h t t e c mp n n l n ig,f r i g u c i g c mp u d d e sr c g t o o o n ,p n h n o o n i tu - m